Магнитно абразивная обработка металлов

Обновлено: 18.05.2024

Cущность магнитно-абразивной обработки (МАО) основана на способности ферромагнитной массы, размщённой в магнитном поле, без каких-либо механизмов-преобразователей оказывать абразивное воздействие на обрабатываемую поверхность заготовок. МАО относят к отделочным видам обработки. Движение резания при этом может сообщаться как заготовке, так и инструменту.

В первом случае заготовка помещается между полюсными наконечниками электромагнита с некоторыми зазорами, в которые подеется порошок, обладающий магнитными и абразивными свойствами. Детали сообщают вращательное и осциллирующее (вдоль оси) движения. Силами магнитного поля зёрна ферромагнитного порошка удерживаются в зазорах, и, прижимаясь к поверхности детали, обрабатывают её. В рабочие зазоры подают также СОЖ (эмульсол, керосин).

МАО прменяют для обработки деталей из сталей, чугунов, цветных металлов и сплавов, пластмасс, стекла, предварительно обработанных точением, фрезерованием, шлмфованием. По сравнению с традиционными методами абразисвной обработки МАО обеспечивает повышение производительности труда в 3…5 раз, а при полировании сферических линз из стекла – в 5…6 раз. При этом затраты на абразивный инструмент снижаются в 2…3 раза.

С помощью МАО можно снизить исходную шероховатость с Ra=1,25…3,2 мкм до Ra=0,08…0,01мкм; волнистость – в 8…10 раз, гранность - в 1,5…2 раза. Точность размеров и формы – не изменяются. Основные преимущества МАО – возможность обработки сверхтонких изделий (h=0,05…0,5 мм), изделий неправилбной геометрической формы, возможность обнаружения дефектов предшествующей обработки (трещины, прижоги…)

В качестве оборудования при МАО используют как универсальные МРС, так и специальные высокопроизводительные установки.

1. Для полирования валов можно применять токарно-винторезные станки со специально изготовленным магнитным индуктором, устанавлиаемым на суппорт станка, и с дополнительным осциллирующим передним центром.

Для полирования плоскостей применяют следующие схемы МАО:

2. На плоскршлифовальном станке с горизонтальным шпинделем. В шпиндель станка вместо абразивного круга закрепляют электромагнитнй диск, на периферии которого в магнитном поле равномерно наращивается щётка из ферромагнитного абразивного материала. При вражении они полируют заготовки из немагнитного материала. Электромагнитный диск может состоять из нескольких П-образных элементарных магнитов или из кольцевых соленоидов со стальными сердечниками, установленными в шпинделе на оправке. Питание электромагнитов осуществляется постоянным током. На корпусе шлифовальной бабки рядом с вращающимся электромагнитным диском устанавливают бункер с абразивной ферромагнитной крошкой. Открывая бункер при вращении диска, абразивная среда равномерно наносится на поверхность диска. Зёрна абразивной среды располагаются вдоль силовых линий поля и прижимаются к цилиндрической поверхности диска. Образовавшаяся щётка достаточно эластична и хорошо самозатачивается. Отработавшая абразивная среда удаляется выключением электромагнита. Зазор между образующей диска и заготовкой устанавливают δ=4…6мм.

Полирование плоскостей магнитопроводных заготовок и тонких немагнитных может быть реализовано на вертикально-фрезерном станке, в шпиндель которого вставляют магнитный индуктор для плоского шлифования.

3. Для МАО внутренних цилиндрических поверхностей используют специальные станки, где внутрь детали вводят один полюсный наконечник, на который подаётся порошок вместе с СОЖ, а наружные полюсные наконечники охватывают деталь, совершающую вращательное движение, а осциллирующее движение совершает внутренний наконечник.

В качестве абразивных материалов для МАО пименяют керметы, получаемые пресованием абразивной и ферромагнитной составляющей, а также чугунные и стальные опилки. В керметах абразивная составляющая может быть из электрокорунда белого, карбида хрома, карбида титана, карбида кремния. Массовая доля железа составляет 70…80 5. Оптимальная зернистость должна быть в пределах 125…315 мкм.

Режимы МАО обусловлены параметрами, характеризующими механическое движение детали и магнитного индуктора, размерами, конфигурацией рабочих зазоров, напряжённостью магнитного поля свойствами кермета и СОЖ. Так, для полирования стальныхзаготовок d=20…100 мм используют следующие режимы: vз=1…2м/c, vосц=8…10 Гц, S=6…8м/мин, кермет ЭБМ40+80% Fe, зернистость 160…250 мкм, магнитная индукция 1…1,3 Тл, рабочий зазор 1…1,5 мм, длина плоских наконечников 60…80 мм, угол охвата детали полюсами 90˚, СОЖ – 5% раствор эмульсола Э2 в воде. За 10…15 с шероховатость с Ra=0,16…0,08 мкм становилась равной Ra = 0,04…0,02 мкм.

По сравнению с финишными процессами, где используется абразивный инструмент на жёсткой связке, МАО вызывает незначительный нагрев изделия: без СОЖ до температуры Т=270…300˚С, с применением СОЖ до температуры Т=45…55˚С.

Магнитно-абразивная обработка (МАО)

Магнитно-абразивное полирование

Одним из новых перспективных способов отделочной обработки является магнитно-абразивное полирование (МАП), позволяющее на разнообразных по физико-механическим свойствам материалах (сталях, твердых сплавах, цветных металлах и сплавах, стекле и других неметаллах) получать низкие параметры шероховатости поверхности с высотой микронеровностей 0,05-0,4 мкм и благоприятными для эксплуатации другими характеристиками. Роль режущего инструмента при МАП выполняют магнитно-абразивные порошки, обладающие одновременно высокими магнитными и режущими свойствами. Гамма таких порошковых материалов создана в СССР и изготовляется промышленным способом. Силы резания создаются с помощью магнитного поля, воздействующего на зерна магнитно-абразивного порошка, размещенного между полюсами магнитного индуктора и обрабатываемой поверхностью.

Сущность МАП заключается в том, что обрабатываемой поверхности детали или порошку с магнитными и абразивными свойствами, помещенными в магнитное поле, сообщают принудительное движение относительно друг друга. Съем металла осуществляется в результате силового воздействия порошка на поверхность детали и указанных относительных движений.

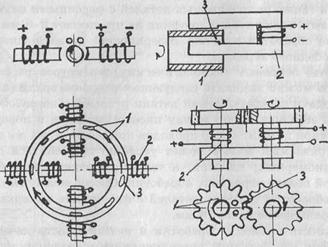

Многообразие геометрических форм поверхностей, требующих отделочной обработки, и широкие возможности магнитных полей, способных выполнять в процессе абразивной обработки различные функции, привели к созданию различных схем магнитно-абразивного полирования. В частности, на рисунке 3.50 показаны некоторые схемы полирования деталей. В этом случае магнитное поле формирует из порошковой ферромагнитной абразивной массы 3 своеобразный режущий инструмент, воспроизводящий форму обрабатываемой поверхности, и создает нормальные и тангенциальные силы, прижимающие зерна порошка к детали 1 и удерживающие их в рабочем зазоре. Движения резания обрабатываемой детали сообщаются обычным электромеханическим способом. Кроме вращения детали, являющегося в этой схеме главным движением резания, детали или полюсам электромагнитов 2 может быть сообщена осцилляция вдоль оси вращения.

Силы резания независимо от схемы полирования создаются магнитным полем, а величина и направление этих сил определяются напряженностью и структурой поля в рабочем пространстве.

Рис. 3.50. Схемы полирования деталей.

На величину сил резания можно влиять, изменяя силу тока в обмотках электромагнитов, величину зазоров между деталью и полюсами электромагнита, а также структуру поля в рабочем пространстве, которая в известной мере определяется конфигурацией полюсов электромагнитов и размерами межполюсного пространства.

Особенностями магнитно-абразивного полирования являются устранение динамических нагрузок абразивных зерен при резании абразивным инструментом и появление в результате этого вспышек высоких критических температур в локальных зонах обрабатываемой поверхности, отсутствие трения связки о детали и резкое уменьшение общей температуры резания, отсутствие необходимости периодической фасонной правки абразивного инструмента и отсутствие вообще необходимости изготовления абразивного инструмента на жесткой связке.

Многократное пространственное перемагничивание обрабатываемой поверхности детали и силовое воздействие зерен порошка на нее способствует упрочнению тонкого поверхностного слоя материала, увеличению микротвердости и износостойкости, снижению величины растягивающих остаточных напряжений.

МАП предусматривает работу с относительно невысокими скоростями вращения (1-3 м/с) детали, малыми амплитудами (0,5-2 мм) осцилляции при магнитной индукции в рабочем зазоре 1-2 Т и зернистости порошка 0,2 мм.

Практическое применение метод МАП в настоящее время получил преимущественно при обработке наружных и внутренних поверхностей тел вращения (плунжеров, осей и др.) для полирования плоскостей.

Централизованного производства оборудования для магнитно-абразивного полирования в настоящее время нет, и поэтому для применения этого процесса могут быть с некоторой модернизацией приспособлены токарные, фрезерные, шлифовальные станки.

Технологические особенности процесса магнитно-абразивного полирования

Долговечность трущихся деталей в значительной степени зависит от качества обработки поверхностей. Наиболее часто в качестве финишной обработки поверхностей трения используют механическое полирование. В настоящее время свое развитие получает другой способ полирования – магнитно-абразивное полирование. По данной проблематике опубликовано значительное число работ. В работе пойдет речь о преимуществах этого вида обработки.

Ключевые слова

Текст научной работы

В машиностроительном производстве на финишных операциях обрабатывается большое количество деталей сложной конфигурации, к качественным показателям поверхностей которых предъявляются высокие требования. При отделочно-зачистной обработке многих деталей перспективно использование объемной обработки гранулированными абразивными средами. Основным недостатком, присущим объемной обработке, является отсутствие стабильности шероховатости поверхности, особенно на труднодоступных участках детали, что обусловлено неодинаковыми условиями абразивного резания. Формирование шероховатости при объемной обработке обусловлено стохастическим характером взаимодействия абразивных частиц гранулированной среды с поверхностями детали. Такой характер взаимодействия определяет неравномерность обработки закрытых и открытых участков детали. Рассматривая объемную обработку как отделочную, можно выделить два основных критерия эффективности обработки: 1 — достижение требуемых параметров микрорельефа; 2 — стабильность параметров шероховатости на различных участках обрабатываемой поверхности.

При обработке большинством методов механической полировки детали со сложной поверхностью можно выделить три зоны: I — «мертвая» зона, где обработка поверхности практически не происходит, так как гранулы шлифовального материала туда не проникают; II — зона нестабильной шероховатости (область неравновероятного попадания абразивных гранул); III — зона стабильной шероховатости, которая представляет собой поверхность, открытую для обработки. При таком взаимодействии рабочих тел снижается вероятность их проникновения в зону II. Это обусловливает меньшее количество контактов на длине участка Ь-Ь по сравнению с открытыми поверхностями. Следовательно, в этой зоне можно ожидать образование при обработке более грубой шероховатости поверхности, а I можно рассматривать как размерную характеристику поверхности в зоне II нестабильной шероховатости.

Магнитная галтовка — вид суперфинишной обработки резанием. Режущим инструментом является ферромагнитный галтовочный наполнитель (иглы). Обработка происходит в неподвижном рабочем объеме, окруженном постоянными магнитами, в который загружены наполнитель, представляющий короткие обоюдоострые иглы, обрабатываемые детали и смазочно-охлаждающая технологическая среда. Магнитное поле в качестве средства передачи обрабатывающего усилия позволяет управлять потоком наполнителя, так как он движется в соответствии с конфигурацией магнитного поля, индуцируемого постоянными магнитами. Для проведения экспериментов были разработаны рабочие схемы расположения постоянных магнитов на подвижном диске установки для магнитной галтовки.

К настоящему времени на способы магнитно-абразивного полирования и устройства для их воспроизведения имеется более 250 изобретений, и в этом разнообразии схем необходимо ориентироваться. Ограничиться каким-либо одним признаком классификации не представляется возможным, поскольку при выборе той или иной схемы руководствуются разными мотивами. Барон Ю.М. предлагает схемы МАП классифицировать по трем признакам:

- функциональному назначению магнитного поля в каждом конкретном случае;

- технологическому признаку — форме обрабатываемых поверхностей;

- типу используемого магнитного индуктора.

Согласно 1-му признаку все известные схемы магнитно-абразивного полирования могут быть разделены на пять групп, которые условимся обозначать римскими цифрами:

Группа I — магнитное поле формирует из порошковой ферромагнитной абразивной массы режущий инструмент с управляемой жесткостью и создает силы резания.

Группа II — магнитное поле формирует из порошковой ферромагнитной абразивной массы режущий инструмент с управляемой жесткостью, создает силы резания и сообщает режущему инструменту движения резания.

Группа III — магнитное поле сообщает силы и движения резания несформированной массе ферромагнитного абразивного порошка.

Группа IV — магнитное поле сообщает необходимые для резания движений непосредственно заготовке или абразивному инструменту.

Группа V — магнитное поле в зоне обработки интенсифицирует или улучшает качественные характеристики существующих абразивных способов обработки.

Общим для всех групп является присутствие переменного магнитного поля (переменным из-за относительных перемещений заготовки и индуктора, независимо от его типа) в зоне абразивного резания, изменение под его воздействием механических характеристик обрабатываемого металла и активизация химико-физических явлений, способствующих интенсификации резания и полирования.

Применение процесса магнитно-абразивного полирования для улучшения качества поверхностей трения

Магнитно-абразивное полирование - это хорошо известный способ проведения финишной обработки, который позволяет получать высокое качество и чистоту обрабатываемой поверхности. Проведение данного вида обработки возможно применять для сложных рельефных и сложных фасонных поверхностей. В работе приведены некоторые особенности применения этой обработки.

Известно, что долговечность трущихся деталей в значительной степени зависит от качества обработки поверхностей. Наиболее часто в качестве финишной обработки поверхностей трения используют механическое полирование. В настоящее время свое развитие получает другой способ полирования — магнитно-абразивное полирование. По данной проблематике опубликовано значительное число работ, попробуем разобраться в преимуществах этого вида обработки.

Полирование является физико-химическим процессом финишной обработки, которая обеспечивает гладкие поверхности деталей с комплексом заданных эксплуатационных свойств. Цель операции — высокое качество обработанной поверхности. Под термином «качество поверхности» понимают единство трех показателей: шероховатость поверхности, ее «волнистость» и физико-механические характеристики. Качество поверхностного слоя имеет для машиностроения исключительно большое значение. Для его оценки используют количественные значения: шероховатость и волнистость.

Состояние поверхностей и приповерхностного слоя деталей и режущих инструментов в значительной мере определяют их эксплуатационные свойства. Для изделий и инструментов, к которым предъявляются требования долговечности и надежности, важны такие характеристики поверхности, как: коэффициент трения, длительность приработки, износостойкость, наличие дефектов в виде микротрещин, внутренние остаточные напряжения, коррозионная стойкость. Для других изделий могут оказаться важными светоотражательные свойства поверхности, ее способность поглощать газы и атомные частицы, электрическая и магнитная проводимость поверхностного слоя [1].

Одним из перспективных методов финишной обработки инструментов является метод магнитно-абразивного полирования (MAП). Полирование в магнитном поле позволяет получить высококачественные, высокоточные сферические, сферические и плоские поверхности оптических изделий, в том числе: поверхности тонких линз и деталей микро-оптики [2].

Сущность метода: магнитно-абразивный порошок располагается между полюсами электромагнитов, создавая режущий инструмент в виде своеобразной "полирующей щетки". При движении заготовки через рабочую зону порошок оказывает давление на деталь в каждой точке поверхности, что приводит к съему металла и сглаживанию микронеровностей. В роли связки абразивных зерен используется магнитное поле, обладающее упругими силами воздействия на единичные зерна. Причем степень упругости этой связки легко регулируется изменением напряженности магнитного поля, обеспечивая различные этапы обработки (черновое, чистовое полирование). Тем самым МАП может приближаться к шлифованию свободным или связанным абразивом, позволяя использовать преимущества первого или второго в одном рабочем цикле.

В общем случае при магнитно-абразивной обработке (МАО) инструментов в качестве основной рабочей среды используется ферроабразивный порошок (ФАП). Большинство технологических процессов МАО реализуется с использованием смазочно-охлаждающих жидкостей (СОЖ), существенно повышающих эффективность обработки.

Однако применение энергии магнитного поля в технологических целях является сложной научной и технической задачей. Наряду с использованием положений теоретического и прикладного электромагнетизма, а также электротехники потребовалось проведение комплексных исследований для определения наиболее оптимальных условий функционирования магнитного поля. Для более углубленного изучения топографии магнитного поля, его динамических, кинематических и других характеристик необходимо создание наиболее оптимальных параметров устройств, генерирующих магнитное поле [3].

Многообразие геометрических форм поверхностей, требующих отделочной обработки, и широкие возможности магнитных полей, способных выполнять в процессе абразивной обработки различные функции, привели к созданию различных схем магнитно-абразивного полирования. В частности существуют некоторые схемы полирования деталей. В этом случае магнитное поле формирует из порошковой ферромагнитной абразивной массы 3 своеобразный режущий инструмент, воспроизводящий форму обрабатываемой поверхности, и создает нормальные и тангенциальные силы, прижимающие зерна порошка к детали 1 и удерживающие их в рабочем зазоре. Движения резания обрабатываемой детали сообщаются обычным электромеханическим способом. Кроме вращения детали, являющегося в этой схеме главным движением резания, детали или полюсам электромагнитов 2 может быть сообщена осцилляция вдоль оси вращения.

Читайте также: