Материалы для восстановления металла

Обновлено: 17.05.2024

По данным ГОСНИТИ применение полимерных материалов при ремонте машин снижает трудоемкость работ на 20…30 %, себестоимость на 15…20 %, а расход металлов при этом сокращается на 40…50 %.

Полимерные материалы условно делят на термореактивные и термопластичные.

Термопластичные полимеры способны многократно размягчаться при нагреве и твердеть при охлаждении. Физико-механические свойства при этом меняются незначительно.

Термореактивные полимеры, в отличие от термопластичных, в растворителях не растворяются и при нагреве остаются твердыми до полного термического разложения. Различное поведение полимеров обусловлено межмолекулярными силами. В термопластичных полимерах при нагреве Ван-дерВаальсовы силы ослабляются и материал становится мягким и пластичным. Термореактивные полимеры дополнительно имеют ковалентные связи между молекулами, благодаря чему при нагреве материал остается твердым.

1. Ремонт корпусных деталей, имеющих трещины и пробоины, эпоксидными композициями

При ремонте корпусных деталей (корпус редуктора, крышка редуктора, блок-картер, головка блока двигателя, корпус коробки передач и др.) и трубопроводов, имеющих трещины и пробоины, используют композиции на основе эпоксидных смол.

Эпоксидные смолы марок ЭД-14, ЭД-15, ЭД-16, ЭД-20, ЭД-22 представляют собой вязкие жидкости, которые получают из дифенилолпропана и эпихлоргидрина . Отверждение смол происходит под действием отвердителей, которые вводят непосредственно перед использованием смол.

Различают отвердители холодного отверждения (температура отверждения от 16 до 20 °C) и горячего отверждения (температура отверждения от 100 до 200 °С). К первому классу относятся амины (полиэтиленполиамин и др.) и низкомолекулярные полиамиды (Л-18, Л-19, Л-20 и др.). Наибольшее распространение получил отвердитель холодного отверждения – полиэтиленполиамин.

Отвержденные эпоксидные смолы находятся в стеклообразном состоянии, обладают хрупкостью и низкой ударной прочностью. Для улучшения этих свойств в состав смол вводят пластификаторы: дибутилфталат, диоктилфталат, трикрезилфосфат и др. Наиболее широко используют дибутилфталат.

С целью улучшения физико-механических свойств, повышения теплостойкости, теплопроводности и снижения стоимости композиции в эпоксидные смолы вводят наполнители. К ним относятся: железный, чугунный и алюминиевый порошки, графит, асбест, цемент и др. материалы.

Качество эпоксидных покрытий во многом определяется их составом, приведенным в табл 1.

Таблица 1. Состав эпоксидной композиции

Необходимо точно выдерживать концентрацию компонентов композиции. Эпоксидную композицию приготовляют на рабочем столе с вытяжным шкафом ОП-2076-ГОСНИТИ. Тару с эпоксидной смолой нагревают в термошкафу или в емкости с горячей водой до температуры 60…80 °С в течение 15 мин, после чего производят отбор необходимого количества смолы в ванночку. Согласно составу композиции в отобранную смолу добавляют пластификатор – дибутилфталат. Смесь тщательно перемешивают стеклянной или деревянной палочкой в течение 5…8 мин.

При необходимости в смесь небольшими порциями вводят наполнитель, тщательно перемешивая ее в течение 8…10 мин. Приготовленную композицию можно хранить длительное время.

Перед применением в композицию добавляют небольшими порциями отвердитель, производя перемешивание в течение 5 мин. После введения отвердителя эпоксидная композиция должна быть использована в течение 20…25 мин.

Заделку трещин чугунных и стальных деталей производят составом Б, деталей из алюминиевых сплавов – составом В (табл 1).

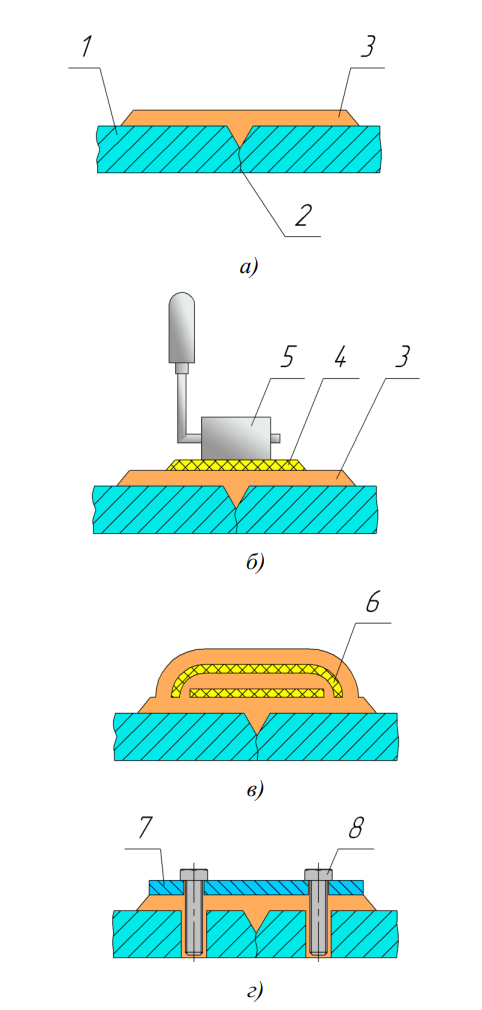

В зависимости от длины трещины восстановление деталей производят различным образом. При длине трещины до 20 мм определяют ее границы лупой 8…10-кратного увеличения. В концах трещины рассверливают отверстия диаметром от 2,5 до 3 мм. При толщине детали более 1,5 мм, вдоль трещины с помощью крейцмейселя снимают фаску под углом 60…70° и глубиной 1…3 мм (рис 1, а). На расстоянии 40…50 мм по обе стороны трещины поверхность детали зачищают до металлического блеска и обдувают сжатым воздухом. Поверхность трещины и зачищенный участок обезжиривают тампоном, смоченным в ацетоне, с последующим просушиванием в течение 8…10 мин. Затем обезжиривание и просушивание повторяют.

Восстанавливаемую деталь 1 (рис 1, б) устанавливают таким образом, чтобы поверхность с трещиной 2 находилась в горизонтальном положении.

Рис 1. Схема заделки трещин: 1 – деталь; 2 – трещина; 3 – слой эпоксидной композиции; 4, 6 – накладки из стеклоткани; 5 – ролик; 7 – металлическая накладка; 8 – болт

Приготовленный состав наносят шпателем на поверхность трещины и зачищенный участок детали.

Трещины длиной 20…150 мм заделывают аналогичным образом, дополнительно укладывая на нанесенную эпоксидную композицию 3 накладку 4 из стеклоткани, которая перекрывает трещину со всех сторон на 20…25 мм. Затем накладку прикатывают роликом 5, наносят на ее поверхность тонкий слой состава, накладывают вторую накладку 6 (рис 1, в) с перекрытием 10…15 мм, прикатывают роликом и наносят окончательный слой эпоксидной композиции.

Заделку трещин длиной более 150 мм (толщина стенки детали более 4 мм) производят эпоксидной композицией с наложением металлической накладки и закреплением ее болтами. Накладку 7 вырезают из листовой стали толщиной 1,5…2 мм. Размеры накладки должны обеспечивать перекрытие трещины на 40…50 мм. Вдоль трещины сверлят отверстия диаметром 6,8 мм с межцентровым расстоянием 60…80 мм. Затем нарезают в отверстиях резьбу 1М8×1. В накладке сверлят отверстия диаметром 10 мм, центры которых должны отстоять от краев на расстоянии не менее 10 мм. Поверхность детали и накладки зачищают до металлического блеска и обезжиривают ацетоном с последующим просушиванием в течение 8…10 мин.

Отверждение эпоксидной композиции проводят по режимам, приведенным в табл 2. Склеиваемые поверхности детали и накладки покрывают тонким слоем композиции, устанавливают накладку на деталь и вворачивают болты, резьбовые поверхности которых были предварительно покрыты тонким слоем состава.

Ремонт корпусных деталей с пробоинами производят эпоксидными композициями с наложением металлических накладок заподлицо и в нахлестку.

При заделке пробоины заподлицо (рис 2, а) изготавливают накладку из листовой стали толщиной 0,5…0,8 мм, которая должна перекрывать пробоину на 10…20 мм. Острые кромки пробоины притупляют, поверхность детали вокруг нее на расстоянии 10…20 мм зачищают до металлического блеска и обезжиривают ацетоном с последующим просушиванием в течение 8…10 мин.

Рис 2. Схема заделки пробоин: 1, 6 – металлическая накладка; 2, 5 – слой эпоксидного состава; 3 – проволока; 4 – накладка; 7 – болт

К центру накладки 1 крепят проволоку 3 диаметром 0,3…0,5 мм и длиной 100…150 мм. По контуру пробоины из стеклоткани изготавливают накладку 4. После вторичного обезжиривания и просушивания обработанных поверхностей деталей на поверхность металлической накладки 1 наносят тонкий слой эпоксидной композиции. Накладку 1 устанавливают под пробоину и крепят проволокой 3. Затем на нее укладывают накладку 4 из стеклоткани, которую прикатывают роликом, наносят эпоксидную композицию и укладывают вторую накладку из стеклоткани с последующим прикатыванием роликом. После заполнения пробоины по всей толщине стенки корпусной детали накладками из стеклоткани, на поверхность последней наносят слой стеклоткани, на поверхность последней наносят слой эпоксидной композиции 2 и производят его отверждение.

Таблица 2. Режим отверждения эпоксидной композиции

В случае заделки пробоины с наложением металлической накладки внахлестку (рис 2, б) ее изготавливают из листовой стали толщиной 1,5…2 мм. Размеры накладки 6 должны обеспечивать перекрытие пробоины на 40…50 мм. В ней сверлят отверстия диаметром 10 мм, с расстоянием между центрами по периметру пробоины 50…70 мм. Расстояние центров отверстий от краев накладки должно составлять 10 мм. В детали сверлят отверстия диаметром 6,8 мм и нарезают в них резьбу 1М8×1.Острые края пробоины притупляют. Металлическую накладку и поверхность детали вокруг пробоины на расстоянии 40…80 мм зачищают до металлического блеска. Обработанные поверхности обезжиривают, просушивают и наносят на них тонкий слой эпоксидной композиции 5. Накладку устанавливают на пробоину и заворачивают болты 7, резьбовая поверхность которых предварительно была покрыта эпоксидной композицией. После отверждения производят зачистку подтеков и наплывов и проверяют качество восстановления.

2. Крепление фрикционных накладок к деталям синтетическими клеями

Приклеивание фрикционных накладок к дискам сцепления и тормозным колодкам вместо крепления заклепками, имеет ряд преимуществ. Значительно снижается трудоемкость восстановления, фрикционные накладки более полно используются по толщине, экономятся цветные металлы.

С этой целью используют синтетические клеи BC-10T и БФТ-52. Старые фрикционные накладки удаляют, диски сцепления зачищают до металлического блеска с помощью шлифовальной машины или дробеструйной установки.

Склеиваемые поверхности обезжиривают ацетоном и просушивают на воздухе 10 мин. Затем наносят слой клея ВС-10Т толщиной от 0,1 до 0,2 мм и выдерживают на воздухе не менее 5 мин. Окончание сушки определяют по прилипанию резинового бруска. Брусок не должен прилипать к нанесенному клеевому слою.

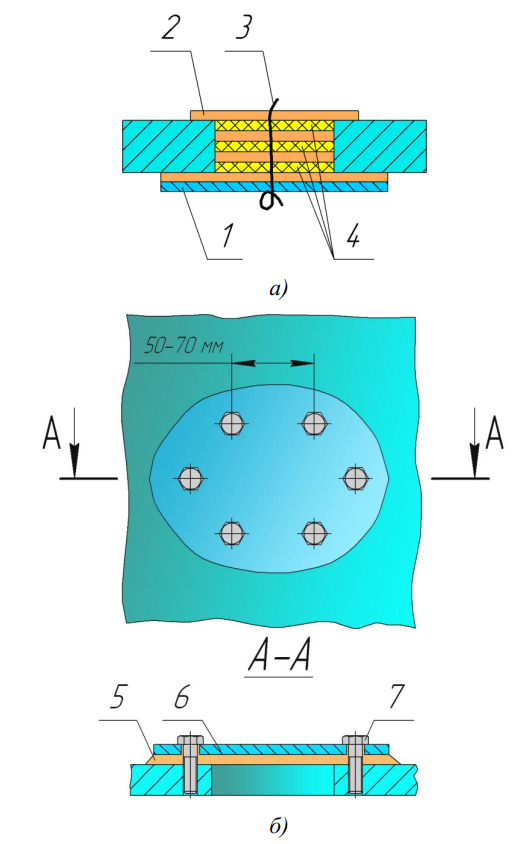

Тормозные колодки с фрикционными накладками соединяют при помощи струбцин, а с ведомым диском сцепления в специальном приспособлении (рис 3). Оно состоит из основания 1, направляющей трубы 2, болта 3 с гайкой 4 и динамометрического ключа 5. Между собранными дисками 6 устанавливают промежуточные кольца 7.

Динамометрическим ключом создают на склеиваемых поверхностях давление 0,1 МПа. Не допускается смещение фрикционных накладок относительно диска более 0,5 мм. Собранный узел устанавливают в сушильный шкаф и выдерживают при температуре 180 ± 5 °С в течение 40 мин. Затем охлаждают в шкафу до температуры от 70 до 100 °С, после чего узел с приспособлением вынимают и охлаждают на воздухе до температуры от 30 до 40 °С. Приспособление разбирают, зачищают подтеки и наплывы клея.

Рис 3. Приспособление для приклеивания фрикционных накладок сцепления: 1 – основание; 2 – направляющая труба; 3 – болт; 4 – гайка; 5 – динамометрический ключ; 6 – диск; 7 – кольцо

Качество склеивания проверяют внешним осмотром и остукиванием. Звук, должен быть ровным без дребезжания. Торцевое биение диска более 0,5 мм и коробление более 1 мм не допускаются. В противном случае производят проточку на токарно-винторезном станке. Клееные изношенные накладки удаляют резцом на токарном станке или выдерживают в печи при температуре 350 °С и времени от 5 до 6 ч., с последующим простукиванием молотком.

Способы и методы восстановления изношенных деталей

Даже если какая-то часть функционального узла или заготовка получила повреждения, это еще не значит, что ее нужно непременно утилизировать. Рассмотрим основные способы восстановления деталей – алгоритм действий и оборудование, которым необходимо при этом пользоваться. Зачем? Чтобы вы знали, как правильно провести починку, и могли продлить срок эксплуатации поломанного элемента, а не тратиться на дорогостоящую замену.

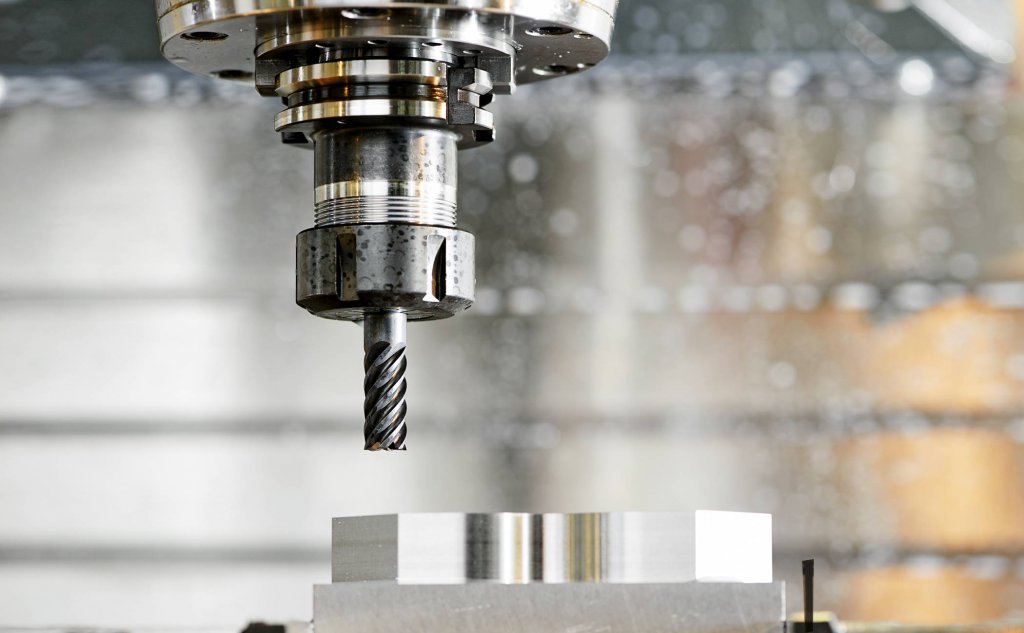

Сразу отметим, что во всех случаях это комплексный процесс, предполагающий предварительную, сопутствующую и/или последующую обработку. Последняя нужна, чтобы обеспечить соответствие стандартным посадкам сопряжения, а также убрать конусность и овальность деформированных поверхностей и обеспечить финальную чистоту покрытий. Выполняемые технологические операции – строгание, шлифование, шабрение, в зависимости от глубины, размеров, степени серьезности полученных повреждений.

Особенности слесарно-механических способов восстановления деталей

Начнем с них, потому что именно они используются в подавляющем большинстве ситуаций, даже после других методов – для доводки. Хотя наиболее распространенные объекты их применения – плоскости: направляющих, клиньев, планок.

С их помощью также ремонтируют винты, валы, оси и тому подобные элементы, причем начиная с центровых отверстий. Если царапины, потертости, овальность и другие риски незначительны (до 0,02 мм), поверхности подвергаются шлифовке, если же деформации более глубокие и серьезные, требуется провести наращивание с последующим обтачиванием и выравниванием до ближайших по значению стандартных параметров.

Ключевая особенность – правильный выбор базы: в этом случае основная установочная уже не подойдет, поэтому следует ориентироваться именно на вспомогательную.

Если износ значительный, в ходе механического способа восстановления деталей зачастую используют промежуточные компенсаторы, которые могут быть:

- подвижные – устраняющие образованный зазор посредством своего перемещения и, таким образом, делающие ремонт необязательной мерой;

- сменные – актуальные тогда, когда люфт уже слишком велик, чтобы его могло нивелировать простое перекрытие комплектующими.

Несколько типовых случаев использования данных элементов:

- посадка на клей (или напрессовка) втулки на цилиндрическую наружную поверхность направляющей оси;

- установка полувтулки на изношенную шейку коленчатого вала;

- использование ввертыша для отверстия с расточенной резьбой;

- компенсация истирания плоскостей при помощи привинченной планки.

Скрепление обычно происходит с одним из элементов сопряжения.

Отдельную группу представляют собой дефекты, появляющиеся и развивающиеся вследствие накопления внутренних напряжений, действия чрезмерных усилий или возникновения трещин и пробоин, больших царапин и задиров, участков выкрашивания. В этих случаях можно выполнить заливку или запайку, поставить штифт или заплатку – в зависимости от материала и характера повреждения.

Восстановление металлических деталей сваркой и наплавкой

Эти несколько способов актуальны тогда, когда нужно получить неразъемные соединения, вернуть исходные размеры сильно деформированным или даже разрушенным элементам, а также повысить стойкость поверхностей к физическим воздействиям.

На заре становления данные операции проводились вручную, сегодня же технологические процессы ремонта автоматизированы, что улучшает точность результата и повышает экономическую эффективность проводимых работ.

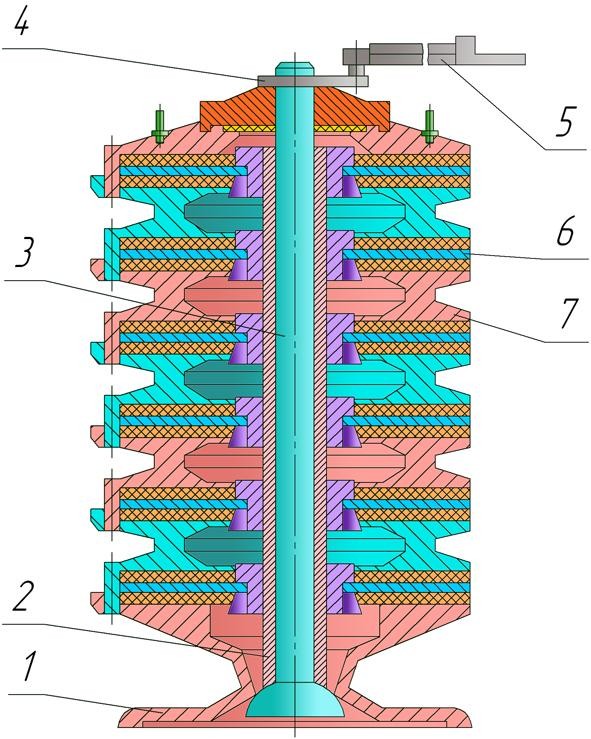

Примером современных решений в данной области могут быть мобильные станки от ряда известных производителей, в частности – модели НК450, НК750 и НС Пионер-4000 от ижевского завода «Сармат». Такие машины предназначены для возвращения исходной геометрии отверстиям (устранения элипсности, стандартизации диаметра) и отличаются высокой производительностью, а также опцией удобной регулировки скорости вращения и подачи.

Исправлять полученные повреждения вручную, естественно, не столь просто: нет такого количества дополнительных возможностей, итог сильно зависит от опыта и мастерства человека, легче допустить ошибку и так далее. Но если случай нестандартный, или когда ремонтные работы нужно проводить в труднодоступном месте, где не установить даже самое мобильное оборудование, это до сих пор единственный из реальных вариантов.

При этом актуальны 3 метода – рассмотрим каждый по очереди.

Газовая сварка

Применяется для самых разных элементов, выполненных как из серого чугуна, так и из стали толщиной до 3 мм (тонколистовая). Для нее характерны следующие особенности:

- Горючая среда – ацетилен (чаще всего) или метан, пропан-бутан, водород.

- Чем ближе основной слой по химическому составу к присадке, тем лучше.

- Для улучшения прочности шва берут высокоуглеродистые и/или высоколегированные проволоки – марок НП-40 и НП-50, Св-08А и Св-08ГС, НП-651 и НП-10ГЗ и так далее.

- Мощность пламени и скорость нагрева регулируются в течение технологического процесса – наконечниками и мундштуком соответственно, так, чтобы конец присадочного прутка и расправленный материал как можно дольше находились в рабочей зоне.

Это эффективный способ восстановления изношенных деталей после образования усадочных раковин, изломов, пробоин. Она остается актуальной даже несмотря на то, что чугун сваривается сравнительно плохо (из-за большого содержания углеродистых, фосфорных, серных добавок). Затрудняет ситуацию и склонность материала к растрескиванию под воздействием внутренних напряжений и резких перепадов температур, а именно эти явления и наблюдаются в ходе работ. Чтобы шов был ровным и непористым, задачу решают или при местном (до 300-400 0С), или при полном подогреве (до 600-800 0С).

Электродуговая сварка

Если сравнивать ее с газовой, то она экономичнее и обеспечивает лучшую надежность стыка. Это более рациональный способ восстановления детали, особенно при правильной подготовке, в рамках которой нужно сделать следующее:

- очистить и разделать кромки;

- пройтись по поверхности стальной щеткой для очистки налипших частиц, напильником и наждачкой для абразивного эффекта, пескоструйной машиной для шлифовки – чтобы удалить неровности;

- промыть с помощью керосина или бензина, протравить щелочным составом;

- скосить кромки (если свариваются листы) под углом 60-70 градусов, выровнять края пробоин или изломов.

Естественно, все эти вспомогательные операции отнимают какое-то количество времени, но это кажущийся минус, так как они способствуют итоговому качеству результата – это целесообразные траты.

Способ восстановления деталей наплавкой

Актуален тогда, когда в процессе эксплуатации определенные элементы постоянно контактируют друг с другом и поверхность хотя бы одного из них необходимо защитить от истирания. Для этого наваривается два-три слоя более твердых материалов, значительно продлевающих общий срок эксплуатации.

Внимание, итоговый уровень стыка самым серьезным образом зависит от того, насколько поврежден элемент, в каком состоянии он находится. Если он выполнен из стали или чугуна с малым содержанием углерода и обладает значительным количеством трещин и пор, их следует обезжиривать, потому что они практически наверняка насобирали достаточное количество масла. Для этого необходимо провести обжиг – используя простую паяльную лампу, газовую горелку или даже нагревательную печь. Образовавшийся при этом налет нужно удалить с помощью наждачки или ветоши, вымоченной в бензине или керосине, а затем пройтись по участку будущего стыка стальной щеткой или абразивом.

Ремонт и восстановление деталей металлизацией

Это способ, с применением которого можно вернуть исходную геометрию посадочных мест коленчатых валов, зубчатых колес, подшипников качения, муфт. Он заключается в покрытии основного материала новым – защитным, расплавленным. При его реализации характерны следующие особенности:

- присадка распыляется струей воздуха (или другого газа под давлением);

- наносимая добавка оседает на поверхности (предварительно обезжиренной) в виде малых окисленных частиц;

- полученная таким образом прослойка является пористой, а не монолитной структурой.

Для улучшения качества сцепления поврежденная заготовка должна быть заранее очищена не только от масла, но и от грязи, а также отшлифована с помощью пескоструйной машины. Чем тверже используемый присадочный материал, тем надежнее будет конечный результат.

Одним из классических способов восстановления и упрочнения деталей стало хромирование, то есть нанесение слоя хрома толщиной до 0,3 мм. Благодаря этому можно не только вернуть исходную геометрию истертого элемента, но и повысить его твердость.

Образованная поверхность может быть:

- Гладкая – актуальна для тех заготовок, которые эксплуатируются при неподвижных посадках, так как не удерживает смазку.

- Пористая – выполняемая электрохимическим путем (конкретно – анодным травлением) и создаваемая для тех частей функционального узла, которые работают в жестких условиях постоянно повышенные температуры или их перепады, значительная скорость скольжения, чрезмерное удельное давление и тому подобное).

Есть и другие варианты обеспечения гальванических покрытий – несколько отличных от уже описанных и поэтому заслуживающих отдельного рассмотрения.

Технология восстановления деталей наращиванием слоя стали гальваникой

Еще одно ее распространенное название – железнение. Согласно ей, основная поверхность усиливается материалом, толщина которого достигает 2-3 мм или даже превышает данный показатель. Естественно, это несколько утяжеляет конечный вес, но зато позволяет возвращать исходную геометрию следующих элементов:

- со сравнительно низкой твердостью;

- подверженным истиранию и серьезным ударам одновременно;

- с неподвижными посадками;

- работающим на износ свыше 0,5 мм.

То есть применяется также и в тех случаях, когда предыдущие рассмотренные варианты не могут быть использованы, а значит сохраняет свою актуальность.

Твердое никелирование

При нем заводские размеры возвращаются благодаря осаждению на изношенном слое специального никельфосфорного состава. Он укладывается на определенные участки заготовки, по специальной маске, электрическим или химическим путем. Последний легче в реализации, так как при его осуществлении можно с помощью специализированных реагентов выделить нужную присадку из раствора солей.

Способы и методы восстановления деталей давлением

Все они сходны и базируются на эффекте пластичности, то есть на способности металла менять свои габариты и пространственную геометрию под воздействием значительных нагрузок (но не разрушаться при этом). В каждом из подобных случаев используется приспособление, переносящее частицы основного материала с неиспользуемых зон в поврежденные.

В результате такой обработки другим становится не только внешний вид заготовки, но также ее свойства. Поэтому особенно важно, чтобы перераспределение стали или чугуна не ухудшало эксплуатационных характеристик элемента, выполненного из сплава, а также не снижало его прочность.

Под давлением на практике возможны следующие виды восстановления деталей оборудования:

- правка рычагов, а также валов, как коленчатых так и гладких;

- осадка зубчатых колес, используемых пальцев, истертых втулок;

- накатка для практического повышения диаметров цапф, шеек направляющих осей за счет образования канавок и поднятия гребешков;

- обжатие вкладышей подшипников;

- вдавливание шлицевых валиков;

- раздача роликов машин, поршней, подобных им комплектующих.

Еще перечисленные варианты обработки позволяют увеличивать долговечность и твердость используемых заготовок. В результате их поверхность становится лучше защищенной от ударных воздействий и трения. Также в числе проводимых операций чеканка, бомбардировка дробью, обкатка, причем не только шариками, но и роликами.

Восстановление и склеивание деталей при помощи пластмасс

Эти материалы часто используются для получения качественного и прочного соединения неметаллических поверхностей. В числе наиболее часто применяемых текстолит, стиракрил (очень быстро твердеет, поэтому так удобен), а также различные древесно-слоистые составы. Последние особенно эффективны при возвращении исходных размеров направляющих промышленных станков, подшипников скольжения, зубчатых колес, втулок и подобных им элементов, испытывающих значительное трение в течение эксплуатационного цикла.

Склеивание – это вполне актуальная операция, которая в целом ряде случаев является отличной альтернативой свалке, клепке, соединению болтами. В качестве составляющей части технологического процесса восстановления деталей обладает следующими преимуществами:

- скрепляет разные по структуре материалы;

- не повышает конечный вес заготовки, а зачастую даже снижает его;

- обеспечивает герметичность шва и дает ему антикоррозионные свойства;

- минимизирует стоимость проведения обслуживания.

В качестве веществ-соединителей можно использовать клеевые составы карбинольного и БФ-типа. Они сделают стык-шов достаточно надежным, непористым, защищенным от влаги, воздействия щелочей, спиртов, кислот, ацетона и других растворителей. При этом довольно известные их марки отличаются экологичностью и сравнительно сбалансированным содержанием компонентов.

Все актуальные на сегодня способы восстановления и ремонта деталей склеиванием осуществляются в 3 этапа:

- Подготовка скрепляемых поверхностей, то есть их очистка от масла и грязи, с последующей пригонкой.

- Нанесение связующего состава – при помощи стеклянного стека или кисточки, на оба соединяемых элемента.

- Выдерживание под прессом, в течение 15-240 минут, при температуре от 60 до 200 0С (в зависимости от марки клея).

Резину и стали скрепляют между собой при помощи БФ-6 (отличается самым быстрым высыханием – за 0,25-1 часа), для предметов, эксплуатируемых в щелочной среде, актуален БФ-4, для работающих при температурах до 90 градусов по Цельсию – БФ-2. Но любой из них следует наносить в 2 слоя, с интервалом в 70-75 минут. Прижимное усилие пресса должно быть 1-15 кг/см2.

Мы постарались сделать классификацию способов восстановления деталей как можно более подробной – чтобы вы могли сразу понять, каким методом лучше всего воспользоваться в вашем случае. И если этот вариант потребует использования наплавочного станка, вы уже знаете, у кого стоит заказать высокопроизводительную и точную модель – у ижевского производителя «Сармат».

Scotchkote EG 503

Ремонтный состав для восстановления поверхностей металлических деталей

- Производители

- Автотехцентрам

- Покрытия труб

- Водное хозяйство

- Гидроизоляция

- Антикоррозийное покрытие

- Химзащита

- Инженерный ремонт

- Покрытие стен

- Вода

- Нефть и газ

- Энергетика, инж.сети

- Промышленность

- Строительство

Универсальный пастообразный, высокопрочный, электропроводный полимерный состав, для восстановительного ремонта металлических деталей. Отремонтирванная поверхность легко обрабатывается механическим способом и имеет высокое механическое сопротивление

- Артикул: GR200121709

- Цена без НДС: 11660.25 руб.

- Упаковка: 1 кг

- Назначение: Восстановительный ремонт деталей и агрегатов, изготовленных из металла, для которых необходима высокая устойчивость к механическим воздействиям. Состав можно легко и быстро наносить на любые детали, имеющие повреждения, вплоть до потери металла. С его помощью можно восстанавливать изношенные валы, корпуса крупногабаритных подшипников, треснувшие корпуса и блоки, поврежденные фланцы, разбитые шпоночные пазы, а также поцарапанные штоки и плунжера.

Описание

Scotchkote Epoxy Metal Repair EG 503 (ранее Thortex Metal-Tech EG) двухкомпонентный эпоксидный ремонтно-восстановительный состав технического назначения.

Изделие является электропроводным высокопрочным универсальным полимерным составом. Предназначено для выполнения восстановительного ремонта деталей, изготовленных из металла, для которых необходима высокая устойчивость к механическим воздействиям. Состав после нанесения легко поддается механообработке.

Scotchkote Epoxy Metal Repair EG 503 составлен из комбинации эпоксидных смол в сочетании комплексом отвердителей на базе полиаминов. Устойчивость к химическим воздействиям и к корозии придается легированной фосфором сталью, входящей в состав.

Состав довольно легко наносится на поврежденные детали. С его помощью могут быть отремонтированы и восстановлены валы, шпиндели, корпуса подшипников, гильзы цилиндров, шпоночные канавки, треснувшие блоки, трубные решетки, фланцы, разбитые шпоночные пазы, поцарапанные штоки и плунжера.

Перед применением продукта, внимательно прочитайте следующие разделы, и убедитесь, что полностью поняли, как применять состав.

Подготовка поверхности

Предварительно удалите все значительные загрязнения в виде масла, смазки, жира с помощью универсального очистителя Scotchkote Universal Cleaner 020.

Очистите поверхность от грязи, ржавчины, старых покрытий. Придайте поверхности шероховатость при помощи пескоструйной обработки, угловой шлиф-машины или торкет-установки. Обработку рекомендуем выполнять в 2х перекрестных направлениях, это существенно улучшит адгезию. Угловая шлифмашина не должна полировать! В результате должна получиться шероховатая поверхность с насечками.

Наиболее предпочтительным способом обработки является пескоструйная обработка. В особенности, когда ремонтируется поверхность оборудования, эксплуатируемого в потоке жидкости. На завершающей стадии обработки поверхность требуется обезжирить универсальным чистящим составом Scotchkote Universal Cleaner 020. Часто меняйте ткань, не допускайте размывания загрязнений. Пористые поверхности и с глубокими впадинами чистящий состав втирайте щеткой или кистью, затем обильно смывая очистителем Scotchkote Universal Cleaner 020.

Если какие-то остающиеся на время ремонтных работ части детали – например, поверхность резьбы или подшипники – требуется защитить от склеивания с ремонтным составом Scotchkote Epoxy Metal Repair EG 503, следует предварительно покрыть их разделительным составом Scotchkote Release Agent 035.

Смешивание

Scotchkote Epoxy Metal Repair EG 503 представляет собой двухкомпонентный, не содержащий растворителя состав, состоящий из основы и активатора. Перед использованием их нужно смешать.

Отмерьте 3 объема основы и 1 объем активатора на чистую поверхность, где предполагается вести смешивание, или любую другую подходящую поверхность.

Как следует перемешивайте компоненты, пока цветные разводы не исчезнут.

Готовую смесь надо использовать в течение 25 минут после приготовления при температуре 20°C (68 °F). При более высоких температурах это время будет больше, при более низких – меньше.

Нанесение

Ремонтируемая поверхность детали должна быть чистой и сухой. Следует наносить смесь плотным слоем, как следует прижимая ее к ремонтируемому участку и таким образом вдавить/втереть ее в поверхностные углубления и трещины.

В случаях, когда состав Scotchkote Epoxy Metal Repair EG 503 применяется для склейки отдельных частей, обе соединяемые поверхности необходимо покрыть ремонтным материалом. После этого необходимо крепко прижать друг к другу обе склеиваемые части и надежно зафиксировать их в нужном положении, до тех пор, пока соединение не затвердеет полностью. Весь излишек материала выдавленный наружу должен быть аккуратно удален, причем до того момента, когда Scotchkote Epoxy Metal Repair EG 503 станет твердым.

Если для придания прочности применяется пленка Scotchkote Reinforcement Tape 040, пропитайте пленку составом Scotchkote Epoxy Metal Repair EG 503 или наложите пленку на нанесенный слой Scotchkote Epoxy Metal Repair EG 503 и вдавите ее в материал, прежде чем он ремонтный состав затвердеет. Поверх пленки нанесите дополнительный слой Scotchkote Epoxy Metal Repair EG 503.

Когда наступит первичное отверждение смеси, детали, обработанные разделительным средством Scotchkote Release Agent 035, можно отделить от обработанной поверхности.

По истечение не менее чем 2-х часов при при T20°C (данное время требуется составу Scotchkote Epoxy Metal Repair EG 503 набора твердости перед механообработкой), можно применять стандартные инженерные методы механической обработки: притирание, шлифование и т.д.

После использования все оборудование НЕМЕДЛЕННО промойте очистителем Scotchkote Universal Cleaner 020.

Материалы для восстановления металла

- Belzona 1111

- Belzona 1121

- Belzona 1131

- Belzona 1151

- Belzona 1161 (1831)

- Belzona 1212

- Belzona 1221

- Belzona 1251

- Belzona 1291 (9611)

- Belzona 1311

- Belzona 1321

- Belzona 1331

- Belzona 1341

- Belzona 1381

- Belzona 1391

- Belzona 1391S

- Belzona 1391T

- Belzona 1392

- Belzona 1511

- Belzona 1523

- Belzona 1593

- Belzona 1811

- Belzona 1812

- Belzona 1813

- Belzona 1814

- Belzona 1818

- Belzona 1821

- Belzona 5111

- Belzona 5122

- Belzona 5151

- Belzona 5231

- Belzona 5721

- Belzona 5811

- Belzona 5831LT

- Belzona 5831ST

- Belzona 5841

- Belzona 5851

- Belzona 5871

- Belzona 5892

- Belzona 6111

- Belzona 7111

- Belzona 8211

- Belzona 8311

- Belzona 9611

- Belzona 9631

- Belzona 9811

- Belzona SuperWrap II

Эпоксидный полимерный композит для ремонта металла и восстановления геометрии

Двухкомпонентный ремонтно-восстановительный материал на основе полимерной системы, укрепленной за счет кремнистой стали. Универсальный продукт для высококачественного решения широкого спектра общих проблем техобслуживания.

Через 2 часа может подвергаться любой механической обработке. Полная механическая нагрузка – через 24 часа. Хорошие диэлектрические свойства. Превосходная адгезия к черным и цветным металлам, их сплавам и не металлам. Устойчивость к широкому спектру химикатов.

Полимеризуется без нагрева. Прочность на сжатие 907 кг/см², адгезия к стали 228 кг/см². Рабочее состояние до 15 мин. при 25°С. Термостойкость: в сухих условиях от –40°С до +200°С, во влажных условиях до + 93°С. Удельный объем 398 см³/кг. Упаковка: 1,0, 2,0 и 5,0 кг. Срок хранения 5 лет.

- Универсальный прочный ремонтный композит

- Отличная адгезия к металлам (включая нержавеющую сталь, углеродистую сталь, алюминий, латунь и медь) и многим природным и синтетическим материалам (включая стекло, дерево и др.)

- Исключительная защита от коррозии, отличная химическая защита от воздействия широкого ряда химических веществ и превосходные электроизоляционные характеристики

- Возможность полной механической обработки, в том числе с помощью традиционного резца

- Безопасность и простота в использовании: простой коэффициент смешивания

- Отсутствие усадки, объемного расширения и деформации

- Нанесение и отверждение в условиях комнатной температуры

- Не причиняет вреда здоровью и не является пожароопасным

- Ремонт и восстановление разбитых посадочных мест подшипников и втулок, шпоночные канавки, изношенные и выработанные валы, сорванные резьбы

- Ремонт трещин и отверстий корпусов двигателей и насосов, а также другого оборудования, включая трубопроводы и резервуары с течью

- Ремонт деформированных поверхностей фланцев на месте поломки

- Ремонт поверхности гидроцилиндров с задирами на штоках и поршнях

- Ремонт станины станков

- Ремонт расколотых отливок, устранение дефектов литья

- Для крепления металлических элементов оборудования

- Создание несущих нагрузку поверхностей неправильной формы

Для более подробной информации о Belzona 1111 Super Metal (Супер Металл), пожалуйста, свяжитесь с нами

Полимерный композит для ремонта металла и восстановления геометрии с увеличенным временем рабочего состояния

Двухкомпонентный ремонтно-восстановительный материал на основе полимерной системы, укрепленной за счет кремнистой стали. Аналог материала Belzona 1111 (Супер – Металл), но с более продолжительным временем рабочего состояния. Применяется для ремонта и восстановления крупногабаритных деталей, больших площадей, где увеличенное время полимеризации дает возможность последующего формования, точного выравнивания или укладки большого объема материала. Например, при ремонте оборудования судов или прокатных станов. Превосходная адгезия к черным и цветным металлам, их сплавам и не металлам.

Полимеризуется без нагрева. Прочность на сжатие 879 кг/см², адгезия на отрыв к стали 153 кг/см². Рабочего состояния до 35 мин. при 25°С. Термостойкость: в сухих условиях от –40°С до +175°С, во влажных условиях до +60°С. Удельный объем 385 см³/кг. Упаковка: 1,0 и 3,0 кг. Срок хранения 5 лет.

- Универсальный прочный ремонтный композит с продолжительной жизнеспособностью

- Отличная адгезия к металлам (включая нержавеющую сталь, углеродистую сталь, алюминий, латунь и медь) и многим природным и синтетическим материалам (включая стекло, дерево и др.)

- Исключительная защита от коррозии, отличная химическая защита от воздействия широкого ряда химических веществ и превосходные электроизоляционные характеристики

- Возможность полной механической обработки, в том числе с помощью традиционного резца

- Безопасность и простота в использовании: простой коэффициент смешивания

- Отсутствие усадки, объемного расширения и деформации

- Нанесение и отверждение в условиях комнатной температуры

- Не причиняет вреда здоровью и не является пожароопасным

- Восстановление больших металлических поверхностей, поврежденных питтинговой коррозией

- Ремонт валов и гидравлических цилиндров

- Ремонт фланцев на месте поломки

- Восстановление разбитых посадочных мест подшипников и втулок

- Ремонт корпуса с трещинами и дырами, протекающих резервуаров, трещин на трубопроводе, изношенных выработанных валов, шпоночных канавок

- Создание прокладки неправильной формы с несущей нагрузкой, холодного приклеивания металлических элементов оборудования

- Расколотых отливок, устранение дефектов литья

- Станины станков

Для более подробной информации о Belzona 1121 Super XL Metal (Супер XL Металл), пожалуйста, свяжитесь с нами

Самосмазывающийся ремонтно-восстановительный материал, подвергается механической обработке

Двухкомпонентный композит для ремонта и обслуживания, обладающий самосмазывающимися свойствами, используется для трущихся частей механизмов. Материал обладает уникальной микропористой структурой, способной удерживать смазочные материалы, тем самым, снижает силу трение и износ скользящих поверхностей. Отличная адгезия к черным и цветным металлам, их сплавам и не металлам.

Полимеризуется без нагрева. Прочность на сжатие 769 кг/см², адгезия к стали 124 кг/см². Рабочее состояние до 15 мин. при 25°С. Термостойкость: в сухих условиях от –40°С до +200°С, во влажных условиях до +100°С. Удельный объем 575 см³/кг. Упаковка: 1,0 кг. Срок хранения 5 лет.

Основные преимущества:

- Универсальный прочный и теплостойкий ремонтный композит

- Отличная адгезия к металлам (включая нержавеющую сталь, углеродистую сталь, алюминий, латунь, медь, чугун) и другим жестким материалам

- Исключительная защита оборудования от износа и заедания

- Снижение трения с момента начала работы оборудования

- Безопасность и простота в использовании: легко наносится слоем различной толщины в ходе одного применения

- Простой коэффициент смешивания

- Отсутствие усадки, объемного расширения и деформации

- Нанесение и отверждение в условиях комнатной температуры

- Не причиняет вреда здоровью и не является пожароопасным

Области применения:

- Ремонт втулки и муфты валов различного оборудования

- Ремонт и улучшение производительности механического оборудования, включая вращающиеся элементы насосов

- Ремонт и создание самосмазывающихся вкладышей подшипников скольжения

- Ремонт направляющих подшипников качения и направляющие части механизмов

- Создание скользящих износных прокладок с малым трением для опор трубопровода

Для более подробной информации о Belzona 1131 Bearing Metal (Антифрикционный металл), пожалуйста, свяжитесь с нами

Поверхностно-толерантный композит для ремонта металла, для применения на влажных и загрязненных нефтепродуктами металлических поверхностях

Двухкомпонентная ремонтная пастообразная система на основе полимеров, армированная металлокерамикой. Являясь поверхностно-толерантным материалом, вытесняющим воду, может наноситься на влажные поверхности и поверхности, загрязнённые нефтепродуктами. Применяется для срочных ремонтов производственного оборудования и в море, когда нет возможности оптимально подготовить поверхность.

Belzona 1161 обладает великолепными адгезивными свойствами. Поверхность можно не подготавливать. Специально разработанный материал имеет уникальное свойство отлично схватываться и полимеризоваться под водой.

Полимеризуется без нагрева. Прочность на сжатие 956 кг/см². Адгезия на отрыв с неподготовленной стальной поверхностью после шлифовки: к сухой 365 кг/см², к замасленной 314 кг/см²,к влажной 271 кг/см², под водой 183 кг/см². Адгезия на отрыв с подготовленной стальной поверхностью после абразивоструйной обработки: к сухой 354 кг/см², к замасленной 254 кг/см², к влажной 143 кг/см², под водой 132 кг/см². Рабочее состояние до 16 мин. при 25°С. Термостойкость: в сухих условиях от – 40°С до +150°С, во влажных условиях до +60°С. Удельный объем 428 см³/кг. Упаковка: 1,0; 5,0 кг. Срок хранения 3 года.

- Универсальный прочный ремонтный композит для ремонта металла

- Отличная адгезия к влажным, загрязненным маслами и подготовленным вручную металлам (включая нержавеющую сталь, углеродистую сталь, алюминий, латунь и медь) и многим природным и синтетическим твердым поверхностям

- Исключительная долговременная защита от коррозиии

- Превосходные электроизоляционные характеристики

- Отличная химическая защита от воздействия широкого ряда химических веществ

- Возможность полной механической обработки, в том числе с помощью традиционного резца

- Безопасность и простота в использовании: отсутствие усадки, объемного расширения и деформации

- Нанесение и отверждение в условиях температуры окружающей среды и под водой

- Не причиняет вреда здоровью и не является пожароопасным

- Устранение течей масла, воды и других жидкостей

- Герметизация фланцевых и других соединений

- Ремонт трещин и сквозных дефектов корпусов двигателей и насосов, а также другого оборудования, включая трансформаторы, трубопроводы и резервуары

- Восстановление металлических поверхностей, поврежденных питтинговой коррозией

- Ремонт труб и другого оборудования на которых образуется конденсат

- Приклеивание заплаток методом холодного склеивания, а также использование как адгезив для других материалов Belzona

- Соединения вентиляционных каналов

Для более подробной информации о Belzona 1161 Super UW-Metal (Супер UW–Металл), пожалуйста, свяжитесь с нами

Поверхностно-толерантный композит для аварийного ремонта влажных, загрязненных маслами поверхностей, а также поверхностей, находящихся под водой

Двухкомпонентный пастообразный аварийно-ремонтный материал на основе полимерной системы, поверхностно-толерантный, быстро полимеризующийся, даже при низких температурах. Belzona 1212 обладает великолепной адгезией, идеально подходит для ремонта загрязнённых, масляных, влажных и даже подготовленных вручную поверхностей, а также для ремонта под водой.

Этот материал сочетает в себе великолепные рабочие характеристики, более высокий показатель адгезии, является совершенной альтернативой традиционному ремонту. Предназначен для аварийного ремонта по месту.

Полимеризуется без нагрева. Прочность на сжатие 769 кг/см². Адгезия на отрыв с неподготовленной стальной поверхностью после шлифовки: к сухой 307 кг/см², к замасленной 289 кг/см², к влажной 289 кг/см²,под водой 175 кг/см². Рабочее состояние до 9 мин. при 20°С. Термостойкость: в сухих условиях – 40°С … + 200°С, во влажных условиях до + 49°С. Удельный объем 470 см³/кг. Упаковка: 0,45 кг. Срок хранения 5 лет.

- Прочный многоцелевой поверхностно-толерантный ремонтный композит

- Отличная адгезия к подготовленным вручную влажным и загрязненным маслами поверхностям, а также к поверхностям находящимся под водой

- Быстрое отверждение материала даже при низких температурах и под водой

- Защита от коррозии и воздействия химических веществ

- Возможность полной механической обработки

- Безопасность и простота в использовании

- Не причиняет вреда здоровью и не является пожароопасным

- Протечка воды из труб и резервуаров

- Протечка масла из труб и резервуаров

- Пробитые корпуса, устранение течи двигателей, редукторов, трансформаторов, маслосборников

- Локальный ремонт влажных и загрязнённых маслами поверхностей, ремонт под водой

- Сорванные резьбы, гнезда подшипников, заполнение трещин и питтинга

- Судовое оборудование – корпус судна, рулевые устройства, движители и балластные резервуары

- Приклеивание – пластмассовые и металлические соединения

Для более подробной информации о Belzona 1212, пожалуйста, свяжитесь с нами

Читайте также: