Металл похожий на стекло

Обновлено: 19.05.2024

Сегодня мы расскажем Вам о будущем металлических стекол. Для этого мы обратились к нашему ведущему ученому, международному эксперту в области объемных металлических стекол, доктору технических наук, профессору Университета Тохоку / Япония, главному научному сотруднику, заведующему лабораторией Института исследования перспективных материалов и руководителю проекта Метастабильные двухфазные металлические материалы с высокой удельной прочностью в НИТУ «МИСиС» — Дмитрию Валентиновичу Лузгину.

Данный проект не имеет аналогов как в России, так и за рубежом, учитывая обширный характер исследований, диапазон исследованных свойств и типы использованных материалов. Компетенцию ученого подтверждают научные статьи в таких журналах, как Nature, Nanoscale, Acta Materialia, Advanced Functional Materials, Scientific Reports, Applied Physics Letters, а также рецензирование в журналах Nature Communications, Acta Materialia, Applied Physics Letters, Journal of Materials Research, Materials Science and Engineering, Journal of Non-crystalline Solids, Journal of Materials Science.

Вас ждет увлекательный научный рассказ о стали и сплавах! В своем экспертном мнении Дмитрий Валентинович рассуждает о будущем металлических стекол, их применении, способах улучшения их механических свойств и перспективах применения в конкретных областях.

Промышленные металлические сплавы затвердевают формируя кристаллическую структуру даже при высоких скоростях охлаждения. Получение аморфных/стекловидных металлических сплавов (или металлических стекол), в том числе и чистых металлов, требует ультравысоких скоростей охлаждения, например, при напылении тонких пленок на охлажденную подложку из газообразной фазы [2]. Распыление чистых металлов в наноразмерные капли приводит не только к высоким скоростям охлаждения, но и малой вероятности появления критического зародыша кристаллической фазы в нанообъеме [3].

Сплавы с более высокой склонностью к стеклованию, именуемой стеклообразующей способностью, как правило, эвтектического состава, получают с 60-х годов прошлого века быстрым охлаждением расплава со скоростями порядка 1 МK/с на вращающийся медный диск или при сжатии капли расплава между двумя металлическими плоскостями [4]. В таком случае металлические сплавы непрерывно переходят при охлаждении в стекловидное состояние и претерпевают обратное превращение при последующем нагреве с достаточно высокой скоростью нагрева.

В 70х годах прошлого века были получены первые макроскопические отливки аморфных палладиевых сплавов с размером порядка 1 мм в каждом из 3х пространственных измерений, названные впоследствии объемными металлическими стеклами [5]. Более массивные образцы были получены в 80х после обработки расплава флюсом, которая позволила подавить гетерогенное зарождение кристаллов [6], но ввиду исключительной дороговизны основного компонента палладия долгое время не представляли особого интереса для ученых и инженеров.

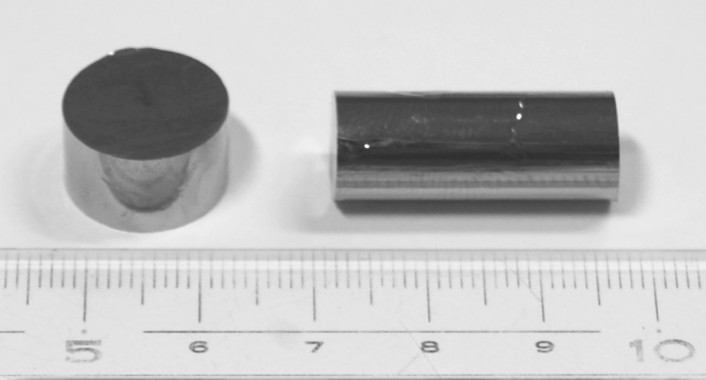

В 90х объемные металлические стекла (ОМС) [7] с размером > 1 мм в каждом из 3х пространственных измерений (Рис. 1) удалось получить на базе широко распространенных металлов: магния, титана, меди, железа и т.д. в двойных, тройных, четверных и многокомпонентных сплавах.

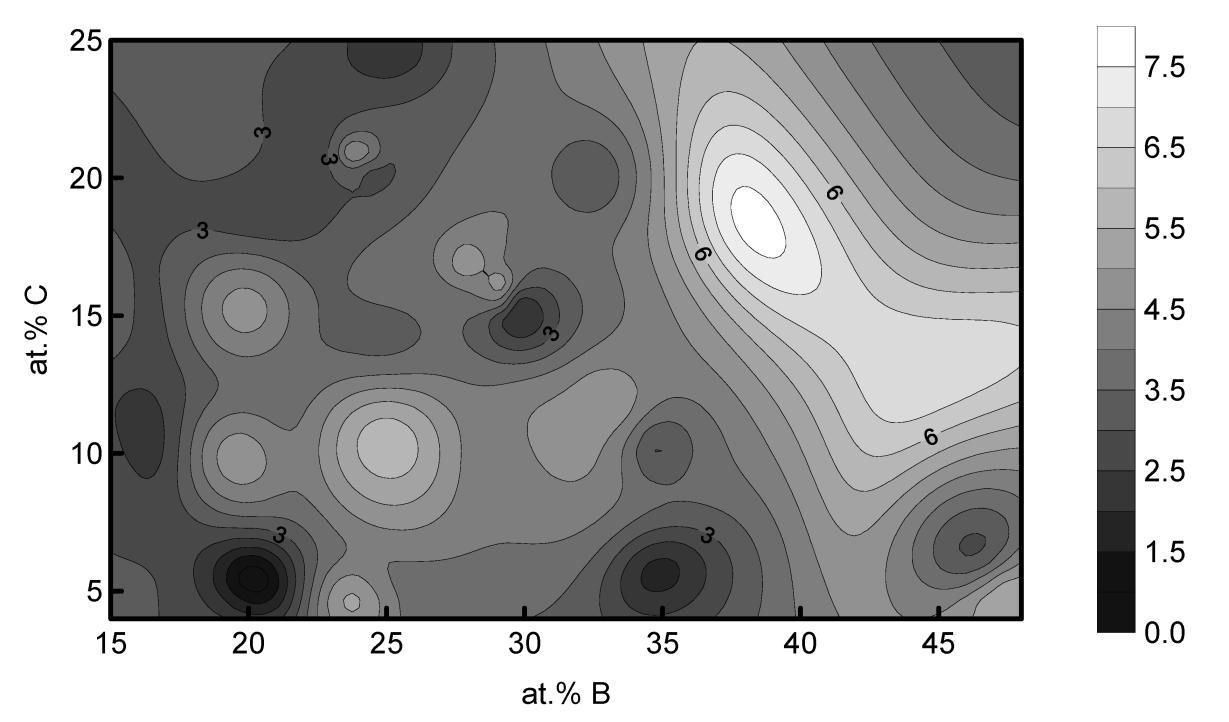

Статистический анализ имеющейся информации по ОМС показал рост их стеклообразующей способности от двойных к тройным и четверным сплавам. Также при анализе базы данных из 95 тройных сплавов с известной стеклообразующей способностью в виде критического диаметра ОМС (сплавы, обработанные флюсом, не учитывались) была обнаружена статистическая закономерность в распределении составов ОМС (Рис. 2) [8]. Локальные максимумы критического диаметра расположились вблизи составов A70B20C10, A65B25C10, A65B20C15, A56B32C12, A55B28C17, A44B43C13 и A44B38C18, а локальные минимумы вблизи составов A75B20C5, A75B15C10, A60B35C5, A55B35C10, A55B30C15, A50B25C25, A48B32C20 и A47B46C7. Это свидетельствует о закономерностях в составах ОМС и неслучайности атомных соотношений. Сплав A50B25C25 соответствует соединению A2BC, A60B35C5 соединению A3(B+C)2, а A75B20C5 и A75B15C10 близки к псевдо-двойному соединению A3(B+C).

Рис. 2. Поверхность критического диаметра (максимальный диаметр аморфной отливки), построенная методом сглаживания произвольного набора данных тройных сплавов (95 точек из литературных источников).

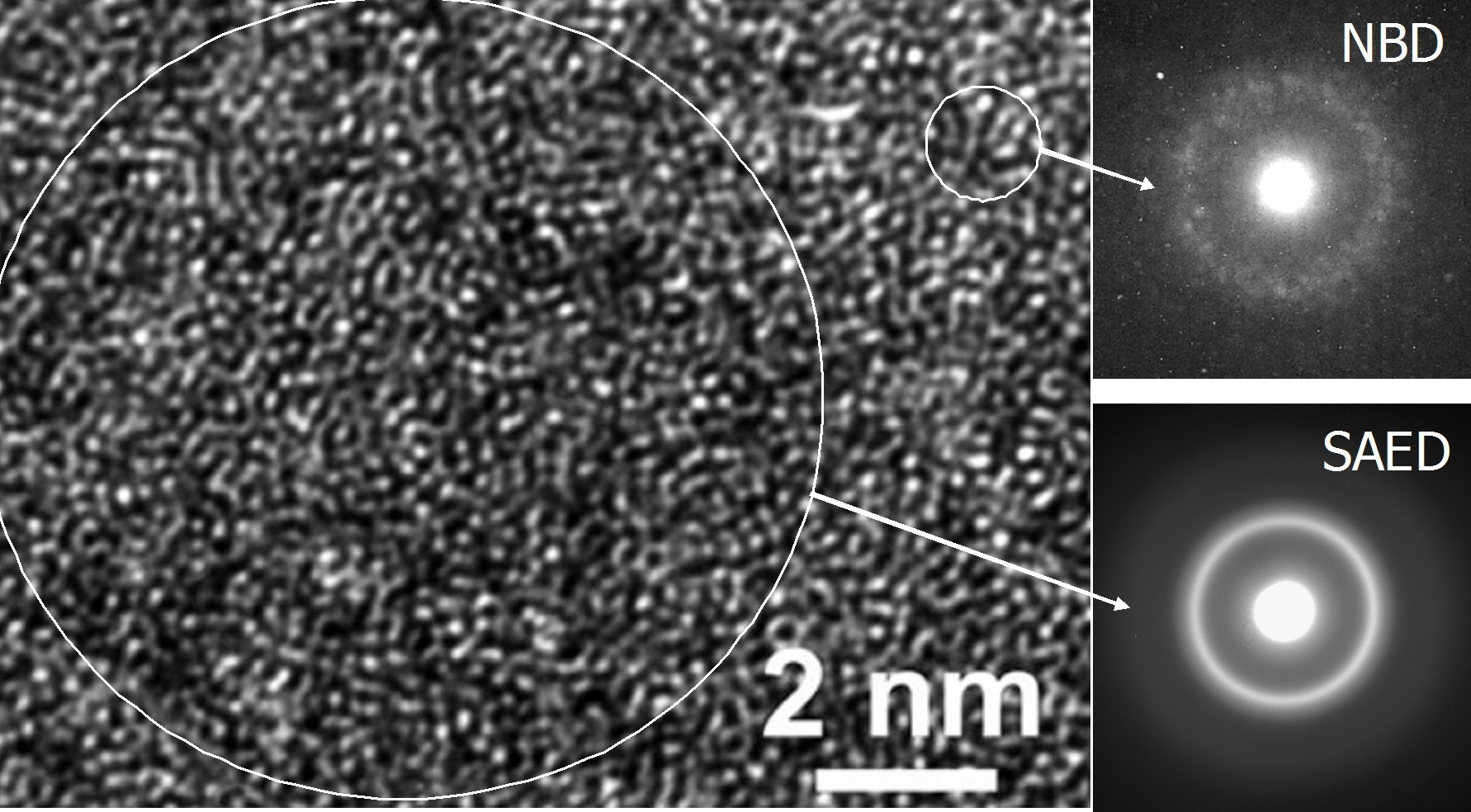

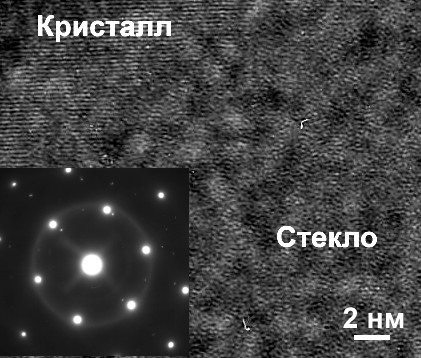

Aтомная структура стекол демонстрирующая отсутствие дальнего порядка в расположении атомов (Рис. 3) определяют их свойства, в частности механические. По величине прочности и удельной прочности они значительно превосходят соответствующие кристаллические сплавы из-за невозможности использования механизмов аккомодационной деформации дислокационного или двойникового типа. Условный предел текучести ОМС достигает ~2 GPa для ОМС на основе Cu, Ti и Zr, ~3 GPa на основе Ni, ~4 GPa на основе Fe, ~5 GPa на основе Fe и Co, а также 6 GРa для кобальтовых сплавов. Структура металлического стекла также обеспечивает упругую деформацию до 2 %, что в сочетании с высоким пределом текучести обуславливает большие значения запасенной энергии упругой деформации (показатели σy2/E и σy2/ρЕ, где σy, ρ и Е – предел текучести, плотность и модуль Юнга, соответственно). Следует отметить, что недавние исследования указывают наличие атомных кластеров в ОМС [9].

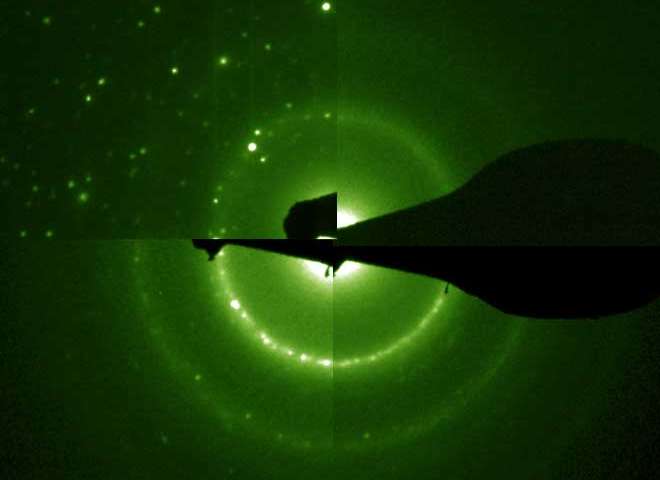

Рис. 3. Изображение просвечивающей электронной микроскопии высокого разрешения и картины дифракции от выбранной области субмикроскопического размера (SAED) и наноразмера (NBD). Заметно отсутствие дальнего порядка в расположении атомов. Размер областей рассеяния показан кругами условно. (В России изучением структуры ОМС занимаются, в частности, А.С. Аронин и Г.Е. Абросимова).

ОМС обладают не только высокой прочностью, твердостью, износостойкостью и большими значениями упругой деформации до начала пластической деформации, но и высоким сопротивлением коррозии, включая самопроизвольную пассивацию в некоторых растворах. Высокая твердость, износостойкость, качество поверхности ОМС, а также текучесть при нагреве определяет их применение в микромашинах в качестве механизмов передач (шестеренок), компонентов высокоточных механических систем. ОМС на основе железа и кобальта с намагниченностью насыщения до 1.5 T имеют рекордно низкие значения коэрцитивной силы менее 1 А/м и активно используются как магнитомягкие материалы. Следует отметить, что в России металлическими стеклами на основе железа и кобальта занимались такие ученые как А.М. Глезер, С.Д. Калошкин и многие другие.

Явление стеклования, наблюдаемое при переходе из жидкости в стекло и расстекловывания при нагреве, является одной из самых важных не до конца решенных проблем физики твердого тела. А именно, являются ли аморфная и жидкая фазы одной и той же фазой, только наблюдаемой при разных температурах, или же имеет место фазовый переход из жидкого состояния в аморфное и обратно, и если это так, то какого рода этот фазовый переход? Некоторые успехи достигнуты с использованием компьютерного моделирования, но полной ясности еще нет.

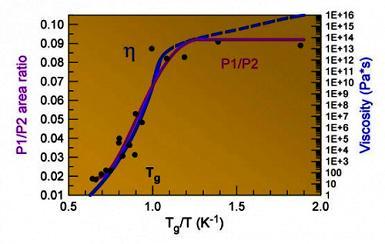

Долгое время было неясно откуда возникает такое свойство переохлажденной металлической жидкости как «хрупкость»: сильное отклонение температурной зависимости ее вязкости от закона Аррениуса, в то время как вязкость равновесной жидкости выше температуры ликвидуса (Tl) следует данному закону. Автором с коллегами методом рентгеновской дифракции «in-situ» в синхротронном излучении не было показано активное образование в атомной структуре сплава Pd42.5Cu30Ni7.5P20 вблизи температуры стеклования кластеров металлов ковалентно связанных с Р, что коррелировало с температурной зависимостью вязкости жидкости [10] при охлаждении расплава, как схематически показано на рис. 4. Заметьте, что вязкость жидкости при охлаждении до Tg меняется на 10 порядков величины.

Рис. 4. Соотношение площади под пиком функции радиального распределения (ФРР) образованным атомными парами типа Ni,Cu-P к площади пика образованным другими атомными парами (P1/P2) иллюстрирует быстрые структурные изменения вблизи Tg, и их отсутствие ниже Tg и выше Tl. По правой оси ординат отложена вязкость в логарифмической шкале. По оси абсцисс отложена обратная температура нормализованная через Tg: ниже примерно 0.7 равновесная жидкость (малые структурные изменения по температуре), до Tg/Т=1 переохлажденная жидкость (сильные изменения), а выше стекло.

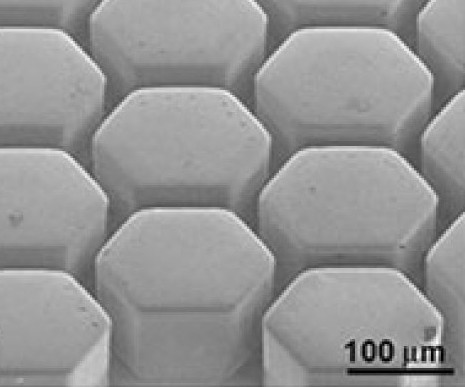

ОМС прекрасно и однородно деформируются пластически при нагреве в область переохлажденной жидкости до кристаллизации (выше Tg, но ниже Tx – температуры кристаллизации переохлажденной жидкости [11,12]), и могут быть использованы как модели для штампов (Рис. 5).

Традиционные способы обработки металлов давлением при невысокой стоимости компонентов сплавов часто требует дорогостоящих этапов обработки исходного блока для получения конечного продукта. Это приводит к большому количеству отходов материала. В случае ОМС с помощью быстрого нагрева в область переохлажденной жидкости можно получить изделие с высоким качеством поверхности в одну стадию как при сверхпластичной формовке. Но ОМС ввиду отсутствия границ зерен будут предпочтительнее для микрообъектов чем сверхпластичные сплавы ввиду исключительно высокого качества поверхности.

Тем не менее, одним из главных препятствий на пути более широкого применения стеклообразных сплавов является их ограниченная пластичность при комнатной температуре [13]. Многие ОМС разрушаются до начала макропластической деформации при образовании одной полосы сдвига.

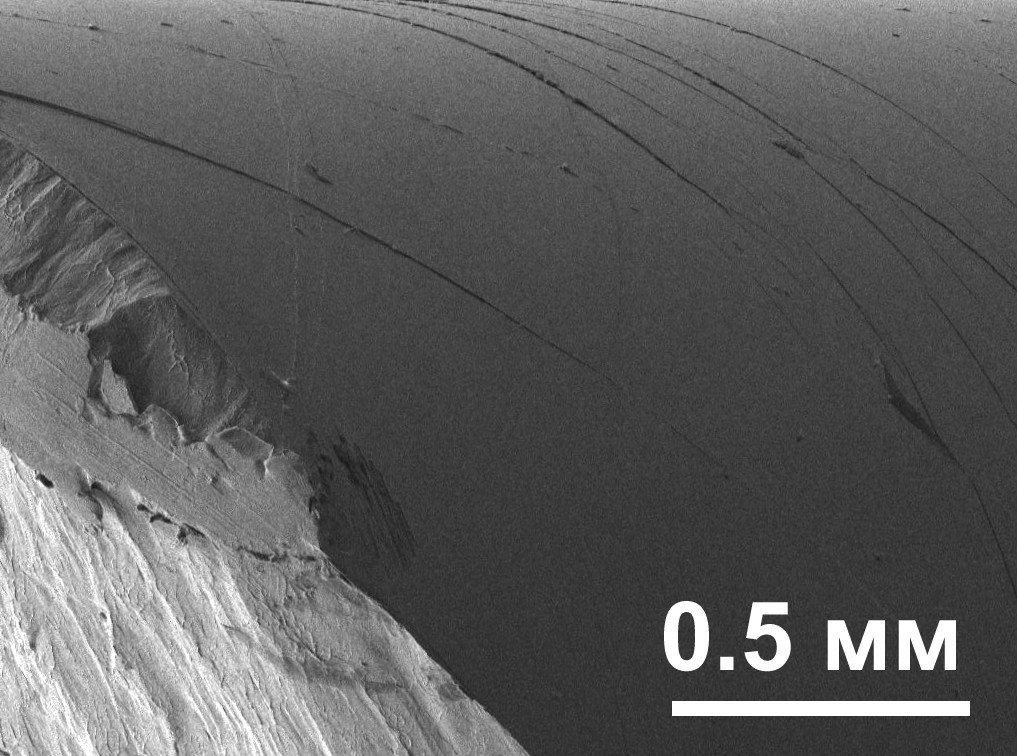

Это происходят из-за разупрочнения образца в локальных полосах сдвиговой деформации (полосы толщиной 10-20 нм, в которой материал начинает течь под действием высоких локальных напряжений) и дальнейшей локализации деформации в этих полосах в отличие от кристаллических сплавов, в которых деформационное упрочнение приводит к более однородной деформации в множественных полосах скольжения. Однако, если зарождается несколько полос сдвига с попеременной локализацией деформации (Рис. 6), то до определенного момента может иметь место макроскопически однородная деформация образца, которая является предпочтительной для получения более пластичных ОМС [14]. В связи с этим изучение процесса зарождения и распространения полос сдвига в ОМС представляет большой интерес. В результате совершенствования составов были получены рекордно высокие значения вязкости разрушения порядка 100 MPa√m для ОМС Zr61Ti2Cu25Al12 [15] и Pd79Ag3.5P6Si9.5Ge2 [16], а также сплавы доэвтектических составов не охрупчивающиеся при структурной релаксации [17]. Недавно предложенный метод циклической обработки в жидком азоте из-за разности коэффициентов термического расширения атомных кластеров с высокой и низкой плотностью приводит к «омолаживанию» металлического стекла (переводу его в повышенное энергетическое состояние) и повышению его пластичности [18]. Метод выдержки при криогенной температуре был использован для модифицирования магнитных свойств сплавов на основе железа [19].

Рис. 6. Полосы сдвига на боковой поверхности образца (сверху) после разрушения. Поверхность разрушения в нижнем левом углу.

На сегодняшний день двухфазные материалы (композиционного типа) получают всё большее распространение, так как они способны сочетать в себе, в оптимальном соотношении, требуемый комплекс эксплуатационных свойств. ОМС обладают уникально высокими показателями прочности, но, как правило, отсутствием пластичности, особенно на растяжение. Кристаллические сплавы обладают высокими показателями пластичности, а полимерные материалы, также обладают малой плотностью. Поэтому создание нового класса легких и прочных двухфазных материалов на основе металлического стекла и кристалла (или полимера) помогает решить задачу, связанную с улучшением механических конструкционных материалов, т.е. получить материал с уникально высоким показателем удельной прочности и пластичности. Легкие металлические двухфазные материалы типа металлическое стекло/кристалл сочетающие прочность объемных металлических стекловидных сплавов на основе Ti или Mg, и высокую пластичность кристаллических фаз разрабатываются в НИТУ «МИСиС» в рамках проекта 5-100 на кафедре Металловедения Цветных Металлов в сотрудничестве с Центром Композиционных Материалов [20] (Рис. 7).

Рис. 7. Изображение просвечивающей электронной микроскопии высокого разрешения (две области) и картины дифракции от выбранной области субмикроскопического размера (видны яркие пятна от кристаллической фазы и гало от аморфной).

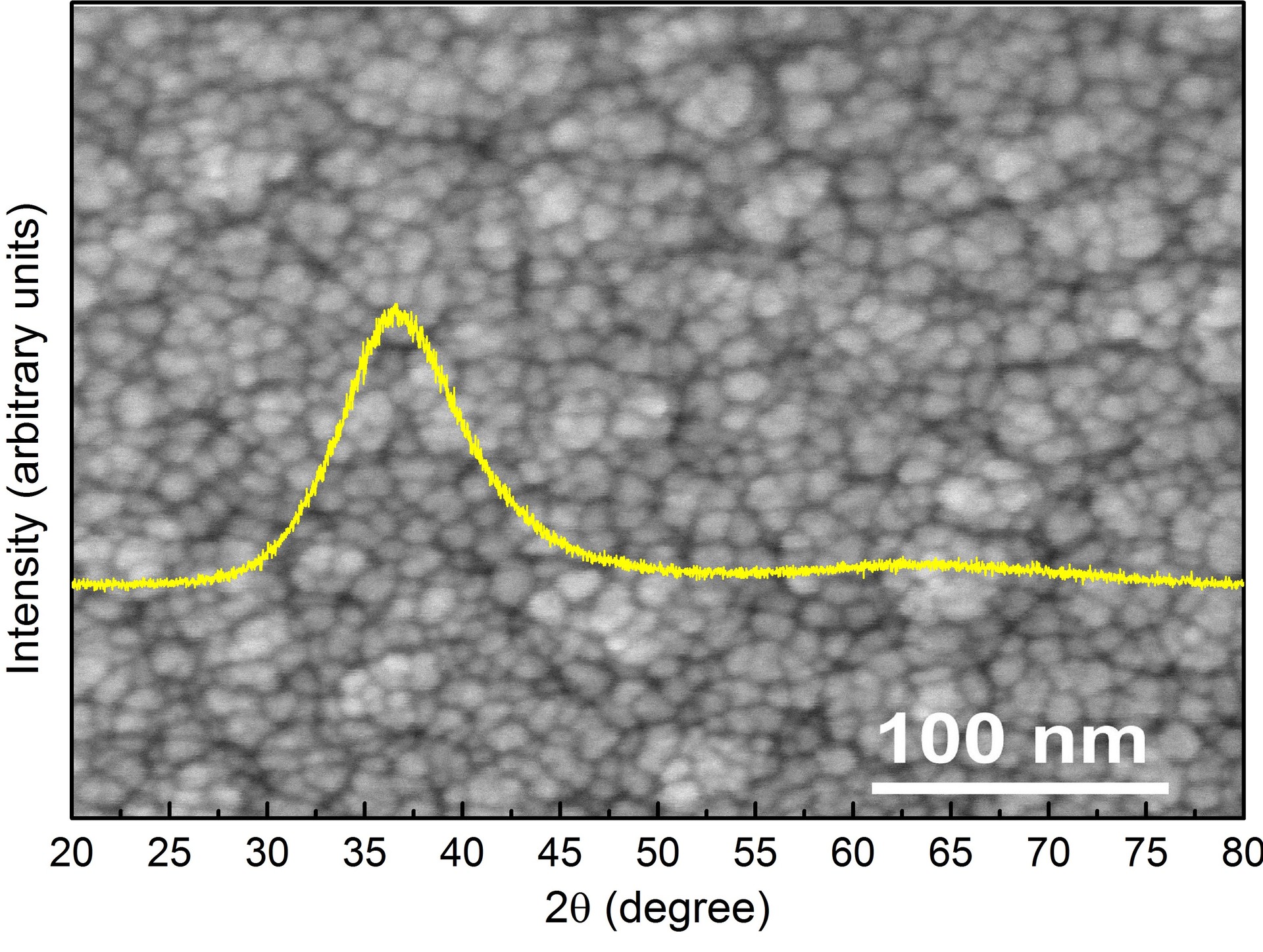

Перспективным материалом являются недавно полученные при сотрудничестве с кафедрой МЦМ наноструктурированные металлические стекла (Рис. 8), которые могут быть использованы как материалы для медицины (высокая коррозионная стойкость и хорошая адгезия клеток) и для катализа (развитая поверхность) [21].

Рис. 8. Поверхность наноструктурированного металлического стекла Zr-Pd (СЭМ) как вставка в спектр рентгеновского излучения полученный от образца.

Недавно было показано, что однородные аморфные оксиды, формирующиеся на поверхности ОМС Ni-Nb, имеют аморфную структуру без дефектов в виде границ зерен присущих кристаллам, по которым может проходить утечка электрического тока. Они демонстрируют полупроводниковые свойства, и их проводимость меняется от электронной к дырочной после отжига [22]. Данный материал соответствует диоду Шоттки с весьма низким обратным током, проводимостью которого можно управлять отжигом в кислороде (Рис. 9).

Рис. 9. Воль-амперная характеристика натурального аморфного оксида на поверхности ОМС Ni-Nb (синяя кривая) и оксида, выросшего при отжиге при 300 С (красная кривая).

В заключение следует отметить, что металлические стекла после полувековой истории до сих пор представляют широкий интерес для исследования их необычных свойств и структуры, а двухфазные материалы типа стекло-кристалл очень перспективны для практического применения в качестве высокопрочных конструкционных материалов в тех областях, где несколько повышенная стоимость материала не имеет большого значения. Конечно, не стоит ожидать, что ОМС и двухфазные материалы даже при удешевлении составов заменят собой конструкционные стали или алюминиевые сплавы в строительстве и тяжелом машиностроении. Однако, они и двухфазные материалы типа стекло-кристалл, уже находят все более широкое применение в определенных областях, где они превосходят конкурентов: ортопедические винты в медицине (биосовместимость), микромашины (формуемость, износостойкость), спортинвентарь (гибкость, прочность, большая величина запасенной упругой энергии (Рис. 10)), датчики давления (гибкость без остаточной деформации), микроштампы (формуемость, износостойкость) и т. д. Эти материалы могут привести к изобретению революционных технологий, потенциально вытесняя традиционные обработки металлов для инновационных областей применения.

Рис. 10 Этот пример иллюстрирует высокую способность ОМС запасать энергию упругой деформации при падении слитка с некоторой высоты в трубке на наковальню.

Инженеры создали твёрдое и упругое металлическое стекло

Полученное при помощи просвечивающего электронного микроскопа изображение разных уровней кристаллизованности аморфного металла

Инженеры из Университета Южной Калифорнии получили новый вид металлического стекла, отличающийся повышенной упругостью. Материал сочетает в себе, кажется, несочетаемые свойства – твёрдость, прочность и эластичность. Материал, получивший технологическое название SAM2X5-630, обладает наивысшей ударной прочностью из всех известных металлических стёкол.

Металлические стёкла, или аморфные металлы — класс металлических твердых тел с аморфной структурой. В отличие от металлов с их кристаллической структурой, таковая у аморфных металлов аналогична атомной структуре переохлаждённых расплавов.

Слева прыгает шарик из нового металлического стекла, справа – из обычной стали

Материал способен выдерживать сильные удары, при этом он не крошится и не ломается, а возвращает первоначальную форму. Потенциал его применения практически безграничен – начиная от свёрл и бронежилетов и заканчивая имплантатами для укрепления костей и защитой космических спутников.

Обычно аморфные металлы получают нагреванием до 630 °C, а затем очень быстрым (порядка градуса в секунду) охлаждением. Материал SAM2X5-630 был получен нагреванием порошкообразного состава на основе железа (Fe49.7Cr17.7Mn1.9Mo7.4W1.6B15.2C3.8Si2.4).

Уникальные свойства металла происходят из удачной находки сочетания температуры нагревания и скорости охлаждения – именно такие условия, которые испытал полученный состав, приводят к образованию локальных очагов слабо выраженной кристаллической структуры. Другие условия нагрева или охлаждения приводят к получению полностью аморфных металлов со случайным расположением атомов.

«У него почти нет внутренней структуры, и в этом он похож на стекло, но при этом встречаются регионы с кристаллизацией,- говорит Вероника Эльясон [Veronica Eliasson], ассистент-профессор из Инженерной школы им.Витерби при университете, и ведущий автор работы. – Мы пока понятия не имеем, почему небольшое количество кристаллизировавшихся участков в металлических стёклах приводят к таким сильным различиям в реакциях на удар».

Динамический предел упругости Гюгонио (максимальное воздействие, которое материал выдерживает без необратимой деформации), был определён для SAM2X5-630 в районе 12 ГПа. У нержавеющей стали этот показатель равен 0,2 ГПа, у карбида вольфрама (используемого для создания твёрдых инструментов и сердечников бронебойных пуль) – 4,5 ГПа, у алмазов – до 60 ГПа.

Изучение аморфных металлов началось в 1960 году в Калифорнийском технологическом институте – группой учёных было получено первое металлическое стекло Au75Si25. С тех пор было получено множество подобных материалов с интересными свойствами, однако пока область их практического применения нельзя назвать широкой из-за их высокой стоимости.

Например, полученный недавно в Японии Ti40Cu36Pd14Zr10 — неканцерогенный, в три раза прочнее титана, мало изнашивается, при трении не образует порошок, а по модулю продольной упругости практически совпадает с человеческими костями – в потенциале его можно будет использовать как прекрасную искусственную замену суставов.

Металлические стекла

Металлические стекла (аморфные сплавы, стекловидные металлы, метглассы) — металлические сплавы в стеклообразном состоянии, образующиеся при сверхбыстром охлаждении металлического расплава, когда быстрым охлаждением предотвращена кристаллизация (скорость охлаждения < 10 6 К/с).

Металлические стекла — метастабильные системы, которые кристаллизуются при нагревании до температуры ~ 1/2 tпл. Нагрев, когда подвижность атомов возрастает, постепенно приводит аморфный сплав через ряд метастабильных состояний в стабильное кристаллическое состояние. Многие металлические стекла испытывают структурную релаксацию уже при температуре чуть выше комнатной. Наложение деформирующего напряжения усиливает диффузионную подвижность и связанную с ней структурную перестройку сплавов.

Состав металлических стекол чаще всего выражается формулой М80Х20, где М — переходные (Cr, Mn, Fe, Co, Ni и др.) или благородные металлы, а X — поливалентные неметаллы (В, С, N, Si, P, Ge и др.), являющиеся стеклообразующими элементами.

Металлические стекла отличаются от кристаллических сплавов отсутствием таких дефектов структуры, как вакансии, дислокации, границы зерен, и уникальной химической однородностью: отсутствует ликвация, весь сплав однофазен.

Особенности строения металлических стекол обусловливают отсутствие характерной для кристаллов анизотропии свойств, высокую прочность, коррозионную стойкость и магнитную проницаемость, малые потери на перемагничивание.

Физико-химические свойства металлических стекол значительно отличаются от свойств литых сплавов. Характерными особенностями потребительских свойств металлических стекол являются высокая прочность в сочетании с большой пластичностью и высокой коррозионной стойкостью. Некоторые металлические стекла — ферромагнетики с очень низкой коэрцитивной силой и высокой магнитной проницаемостью (например, Fe80B20), а для других характерно очень слабое поглощение звука (сплавы редкоземельных металлов с переходными металлами). Наиболее широкое применение металлические стекла нашли благодаря магнитным и коррозионным свойствам.

Магнитно-мягкие металлические стекла изготавливают на основе Fe, Co, Ni с добавками 15. 20 % аморфообразующих элементов B, С, Si, P. Например, Fe81Si3, 5B13, 5C2 имеют высокое значение магнитной индукции (1,6 Тл) и низкое значение коэрцитивной силы (32. 35 мА/см). Аморфный сплав Co66Fe4(Mo, Si, В)30 имеет сравнительно небольшое значение магнитной индукции (0,55 Тл), но высокие механические свойства (900. 1000 HV).

Высоким сопротивлением коррозии обладают только стабильные аморфные сплавы. Так, для изготовления коррозионно-стойккх деталей используют металлические стекла на основе железа и никеля, содержащие не менее 3. 5 % хрома и некоторые другие элементы. Критическая концентрация хрома, обеспечивающая стабильность аморфного сплава, определяется соотношением между легирующими элементами сплава и активностью коррозионной среды. Сопротивление металлических стекол коррозии снижают процессы, усиливающие химическую неоднородность, а именно:

· появление флуктуации химического состава; разделение исходной аморфной фазы на две другие аморфные фазы или фазы с другим химическим составом;

· переход аморфной фазы в двух- или многофазную смесь кристаллов разного химического состава;

· образование кристаллической фазы того же химического состава, что и окружающая матрица.

Материалы для изготовления мобильных устройств

За последние четыре года рынок радикально изменился. Очень сильно выросло качество дисплеев, увеличилась продолжительность работы от аккумулятора. На фоне использования OEM-производителями очень похожих платформ, выбор материалов для их устройств становится всё важнее. Почти все производители уже сталкивались с необходимостью кардинальной смены используемых материалов: в то время как рынок становится всё насыщенней, покупатели всё реже меняют свои мобильные устройства. И производителям приходится выдумывать различные ходы, чтобы стимулировать спрос. Зачастую это сводится к более тщательному подбору материалов для использования в экстерьере устройства.

Однако подобные усилия нередко уходят впустую. Просто многих пользователей мало заботит материал корпуса, особенно при условии использования чехла. Например, бытует мнение, что алюминий тяжелее, менее надёжен ухудшает качество связи по сравнению с поликарбонатом. Некоторые ссылаются на слишком сильный нагрев при интенсивной работе. При этом алюминий дороже, как утверждают некоторые производители. А уж если использовать стекло, то всем очевидно, что падения такой гаджет не перенесёт. И тут встаёт вопрос: почему производители до сих пор применяют разные непрактичные материалы?

На это нельзя ответить однозначно. При выборе материала необходимо учесть множество разных требований. И не существует единственного, самого лучшего варианта. Для большинства деталей, выбор ограничивается тремя материалами: пластиком, стеклом и металлом.

Пластик

Среди огромного разнообразия пластиков, поликарбонат является наиболее часто используемым при создании мобильных устройств. Он устойчив к ударам, относительно неплохо держит нагрев и невероятно гибок. Поликарбонат практически не является препятствием для распространения радиоволн. А поскольку ценовая конкуренция на рынке мобильных устройств усиливается, более низкая стоимость поликарбоната по сравнению с металлами и стеклом будет становиться всё более веским преимуществом.

Но есть у этого материала и недостатки. Поликарбонат обладает низкой теплопроводностью, то есть фактически он работает как термоизолятор. А это ведёт к снижению тактовых частот центральных и графических процессоров, чтобы предотвратить их перегрев. При этом металлические корпуса (алюминиевые и магниевые) прекрасно проводят тепло и выполняют роль радиатора. Похожая ситуация наблюдается и при сравнении поликарбоната со стеклом. Для сравнения, теплопроводность алюминия составляет 205 Ватт/м*К, магния — 156, однослойного стекла — 0,8, а у поликарбоната — 0,22. Иными словами, при прочих равных устройства в поликарбонатных корпусах приходится делать более медленными, по сравнению с аналогами в металлических и стеклянных корпусах.

Но и это не всё. Я упоминал о высокой гибкости поликарбоната. А это становится большим недостатком для смартфонов, которые стараются сделать как можно тоньше и компактнее. Металл и стекло обеспечивают куда большую механическую жёсткость на изгиб. Ведь в смартфонах даже задняя крышка выполняет различные функции: в частности, на неё зачастую крепится антенна, чтобы обеспечить поддержку всевозможных стандартов связи. Согнувшаяся от нагрузок крышка может повлиять на достаточно хрупкие контакты антенны, которые зачастую очень малы. До определённого предела они выдержат, но дальше контакт просто нарушится. В качестве примера можно привести модификацию Tegra 3 смартфона HTC One X. Её преследовал дефект: часто терялся Wi-Fi и Bluetooth из-за разрушения антенных контактов. Для решения проблемы производителю пришлось дополнительно усилить крышку, чтобы она не скручивалась от внешних нагрузок.

Металл

Многие превозносят металл как суперматериал для корпусов мобильных устройств. Однако зачастую люди ограничиваются внешним видом и тактильными ощущениями. Конечно, применительно к обсуждаемой теме речь идёт об алюминии. Магний тоже часто используется, но обычно для изготовления рамы.

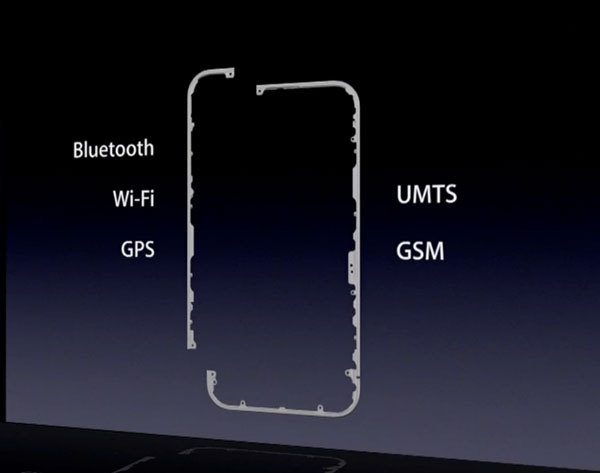

У алюминиевых сплавов есть свои достоинства. В первую очередь, это высокая жёсткость. Благодаря этому внутренности гаджетов защищены в случае удара лучше, чем в поликарбонатном корпусе. Однако при цельноалюминиевом корпусе целесообразнее делать внешнюю антенну, чтобы улучшить характеристики сигнала.

Алюминиевые сплавы также лучше противостоят появлению царапин, чем поликарбонат. Но в гаджетах алюминий редко используется без анодирования. Оно бывает трёх типов, и лишь один из них имеет высокую стойкость к повреждениям. В остальных случаях анодированное покрытие не может похвастаться тем же и быстро покрывается царапинами. Также одним из важнейших преимуществ алюминия является высокая теплопроводность, что позволяет не экономить на тактовых частотах.

Но как и любой другой материал, алюминий не идеален для изготовления мобильных устройств. При отказе от внешней антенны приходится делать пластиковое/стеклянное радиопрозрачное «окно». Это означает, что устройство будет менее изотропичным при приёме сигнала. Даже если часть алюминиевого корпуса превратить во внешнюю антенну, рука человека, к ней прикасающаяся, будет вносить помехи. К тому же в этом случае гораздо сложнее обеспечить совместимость с различными частотами.

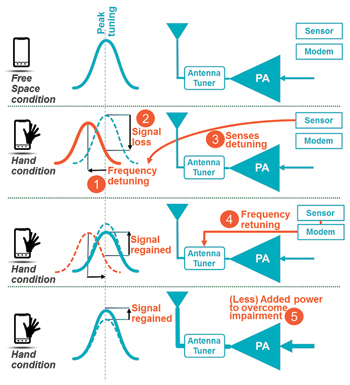

Если использовать несколько разных антенн и тюнеры ради создания полностью металлического корпуса, остаётся такой недостаток, как заметная разница в приёме сигнала. И эта разница зависит от текущей частоты.

Помимо проблем с сигналом, алюминий обладает меньшей устойчивостью к пластическим деформациям. И хотя внутренности защищены лучше, но внешний вид быстро портится из-за мелких вмятинок. Зато поликарбонат с большими шансами переживёт падение без повреждений. Алюминий также куда дороже, да ещё и требует больше времени и энергии на обработку, что выливается в приличную долю в цене готового изделия. И наконец, отличная теплопроводность алюминия выливается в слишком горячую поверхность устройства при высоких вычислительных нагрузках. Также на морозе держать поликарбонатный корпус в руку куда приятнее, чем алюминиевый.

Магний гораздо легче алюминия благодаря более низкой плотности. При этом магний меньше влияет на прохождение радиосигнала, обладая рядом преимуществ алюминия по сравнению со стеклом и поликарбонатом: высокой теплопроводностью, относительно высокой твёрдостью и несколько лучшей устойчивостью к появлению царапин. По всем показателям выходит, что магний лучше алюминия.

Однако от поставки магниевых корпусов на конвейер нас удерживает повышенная огнеопасность магния в кислородной среде, из-за чего литьё приходится проводить в вакуумных камерах. К тому же без обработки поверхности магний быстро коррозирует, что делает его не лучшим выбором при изготовлении корпуса, хотя он часто применяется при создании рамы изделия.

Стекло

Это самый твёрдый и царапиноустойчивый из всех трёх рассматриваемых нами материалов. Но и самый хрупкий, склонный к образованию осколков. Поэтому стекло переносит только пластическую деформацию. Алюмосиликатное стекло, больше известное под маркой Gorilla Glass, используется для изготовления корпусов чаще всего. По теплопроводности оно находится между алюминием и поликарбонатом. Стекло мало искажает радиосигнал, что позволяет использовать внутреннюю антенну. Однако главнейший недостаток — хрупкость, а также небезопасность для человека в случае разрушения. К тому же стекло накладывает большие ограничения на возможную форму корпуса. Поэтому такие устройства обычно невелики в размерах, а долю стекла в общем объёме материала корпуса стараются сделать поменьше.

Заключение

Конечно, инженеры стараются обойти врождённые недостатки всех рассмотренных материалов. В случае поликарбонатных корпусов используют магниевую раму, которая отводит тепло на стеклянный дисплей, который выступает в роли радиатора. Толщина стенок и разные виды пластика, металла и стекла могут существенно смягчить присущие им недостатки. Например, добавление АБС-пластика в поликарбонат значительно повышает твёрдость материала. Противоосколочная плёнка на стекле снижает опасность нанесения ранений человеку в случае разбиения. А достижения в антенностроении сводят на нет экранирующий эффект любого металла.

Но вопрос по прежнему остаётся — почему так важен выбор того или иного материала? Ответ заключается в промышленном дизайне. Мы постоянно прикасаемся к смартфонам и планшетам, держим их в руках. Большую часть времени мы смотрим на дисплей, но при этом постоянно имеем тактильный контакт с устройством. И то, как оно выглядит, каково на ощупь, какой оно формы, всё это имеет очень большое значение. Всегда лучше, когда устройство хорошо лежит в руке, приятно наощупь, красиво. Ненужные элементы портят внешний вид. Хороший дизайн очевиден и невиден. Только когда мы сталкиваемся с плохим дизайном, мы начинаем замечать хороший. Технологии могут сгладить недостатки материалов, но ничто не исправит плохой дизайн.

Второй причиной, почему выбору материалов уделяется большое внимание, являются такие важные для мобильных устройств параметры, как вес и габариты. Например, поликарбонатные корпуса зачастую приходится делать с более толстыми стенками, чтобы обеспечить необходимую жёсткость конструкции.

Пока всё это звучит субъективно, но когда рынок достигнет точки насыщения, выбор материалов и промышленный дизайн станут критически важными факторами. Впрочем, они уже ими стали.

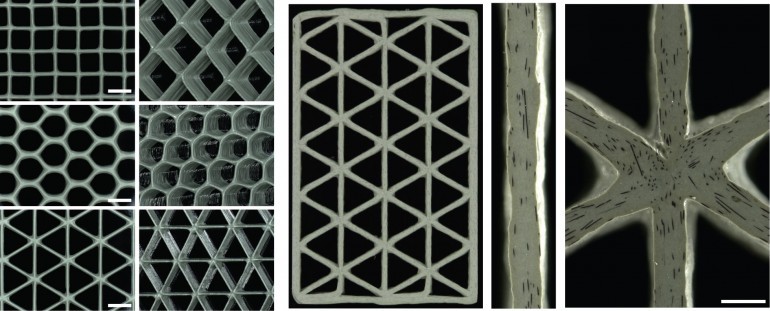

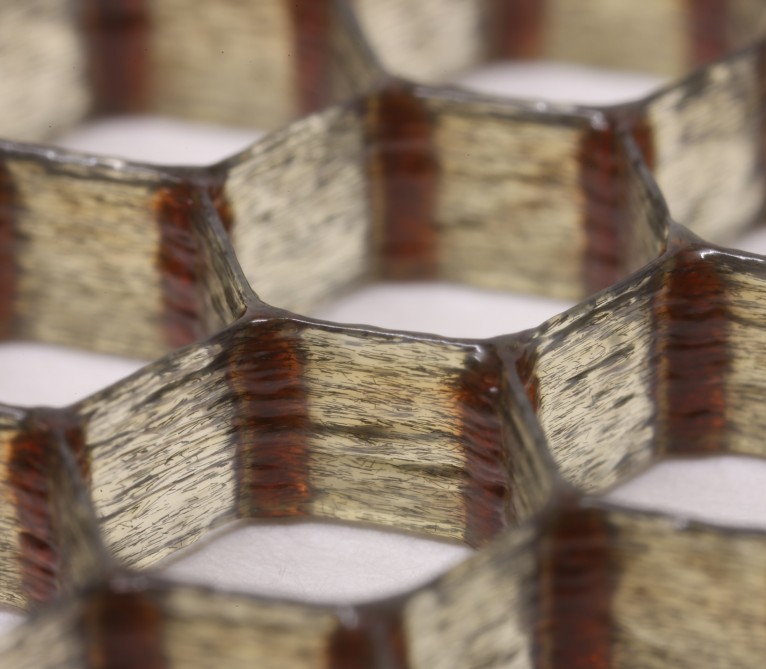

Однако ситуация может измениться в связи с разработкой новых материалов и технологий. В частности, промышленная трёхмерная печать может помочь в создании новых конструкций корпусов. Представьте себе смартфон с очень тонкими стенками, лёгкий, но при этом словно сделанный из стали. Такое вполне возможно в будущем с помощью 3D-печати из композиционных материалов. Например, в виде сотовых панелей из смол, обладающих очень высокой механической жёсткостью:

Подобный принцип применяется при создании межконтинентальных и космических ракет, в которых очень тонкая внешняя оболочка выполняет роль несущей конструкции, каркаса.

Дальнейшая миниатюризация потребует создания гибких гаджетов. В частности, производители уже несколько лет экспериментируют с изготовлением подобных дисплеев. В качестве защитного стекла и материала для корпуса может быть использовано очень тонкое гибкое стекло, например, Willow Glass. Его разработала компания Corning, производитель Gorilla Glass.

Ещё одним кандидатом в материалы для корпусов гаджетов является графен. Впрочем, это такой специальный материал, о котором все говорят, которому находят миллионы применений, описывают его чудесные свойства, но на этом, обычно, всё заканчивается. Неизвестно, удастся ли наладить промышленное производство изделий из графена по приемлемой цене. Пока что всё его великолепие не выходит за пределы лабораторий.

Также можно упомянуть материал под названием Liquidmetal. Он обладает уникальной аморфной структурой, поэтому его ещё называют «металлостеклом». По своей прочности и эластичности он сравним с титаном, устойчив к коррозии. Ему можно придавать сложную форму без ухудшения прочностных характеристик. Поэтому многие прочат его на роль «материала будущего» для изготовления гаджетов.

IX Международная студенческая научная конференция Студенческий научный форум - 2017

В последние годы XX столетия особого внимания физиков и материаловедов заслуживают так называемые металлические стекла, представляющие собой аморфные металлические сплавы с неупорядоченным расположением атомов в пространстве. До недавнего времени понятие «металл» связывалось с понятием «кристалл», атомы которого расположены в пространстве строго упорядочено. Однако в начале 60-х годов прошлого века впервые были получены металлические сплавы, не имеющие кристаллической структуры [1]. Металлы и сплавы с беспорядочным расположением атомов стали называть аморфными металлическими стеклами.

Металлические стекла (аморфные сплавы, стекловидные металлы, метглассы) – это металлические сплавы в стеклообразном состоянии, образующиеся при сверхбыстром охлаждении металлического расплава, когда быстрым охлаждением предотвращена кристаллизация (скорость охлаждения менее 10 6 К/с) [2]. С помощью методов рентгеновской, нейтронной, электронной дифракции было показано, что в аморфных металлических стеклах имеется более или менее четко определяемый на расстоянии двух-трех соседних атомов так называемый ближний порядок: в аморфном металлическом сплаве элементарная ячейка, характерная для кристаллического состояния, также сохраняется. Однако при стыковке элементарных ячеек в пространстве порядок их нарушается, и стройность рядов атомов, характерная для дальнего порядка, отсутствует [2].

Особенности структуры аморфных металлических стекол сказались и на многих физических свойствах. Металлические стекла обладают уникальным сочетанием высоких механических, магнитных, электрических и антикоррозионных свойств. Так, несмотря на то, что плотность аморфных сплавов на 1-2% ниже плотности кристаллических аналогов, прочность их выше в 5-10 раз [3]. Металлические стекла отличаются от кристаллических сплавов отсутствием таких дефектов структуры, как вакансии, дислокации, границы зерен, и уникальной химической однородностью: отсутствует ликвация, весь сплав однофазен. Особенности строения металлических стекол обуславливают отсутствие характерной для кристаллов анизотропии свойств, высокую прочность и магнитную проницаемость, малые потери на перемагничивание.

Ещё в начале 60-х годов было показано, что можно получить аморфную структуру сплава, охлаждая жидкий расплав на холодной металлической подложке [1]. Для получения металлических стекол используются два метода. В первом методе жидкий металл наносят на внешнюю цилиндрическую поверхность вращающегося диска (колеса), во втором – расплав извлекается вращающимся диском. Данным методом перевести в твердое аморфное состояния чистые металлические элементы трудно. Например, чистый никель удалось зафиксировать в стеклообразном состоянии только при экстремально больших скоростях охлаждения (около 10 10 К/с). Однако сплавление элементов друг с другом, особенно с металлоидами, значительно облегчает процесс стеклообразования. Характерным в этом отношении является сплав Pd - Si. Чистый палладий не удается перевести в аморфное состояние даже при очень больших скоростях охлаждения. Но сплав палладия с 20% кремния аморфизируется уже при скоростях охлаждения примерно 10 2 К/с. Другой способ получения металлических стекол - высокоскоростное ионно-плазменное распыление металлов и сплавов. Аморфные металлические сплавы получают в виде напыленного слоя толщиной от 1 до 1000 мкм [3].

Благодаря особенностям своего строения, аморфные металлы и сплавы имеют ряд отличительных свойств. Аморфные сплавы обладают уникальными механическими свойствами: они имеют высокую прочность и твёрдость в сочетании с высокой пластичностью при сжатии или изгибе, также имеют высокий предел прочности на растяжение, высокую усталостную прочность, высокую энергию ударного разрушения и упругости. Так, например, по своей прочности и пластичности проволока их аморфного сплава Fe75Si10B15 превосходит даже стальную рояльную проволоку. Поэтому аморфные сплавы могут найти самое широкое применение как конструкционные или специальные материалы: конструкционные материалы машинного оборудования, материалы матриц (фильер), инструментальные материалы, композитные материалы и др. Но наиболее широкое применение металлические стекла нашли благодаря их магнитным и электрическим свойствам [2]. Важной характеристикой аморфных металлов является мягкий ферромагнетизм металлических стёкол на основе Fe–Ni–Co. Отсутствие анизотропии, присущее аморфной структуре, приводит к очень высокой магнитной проницаемости и низким энергетическим потерям. Таким образом, эти материалы могут найти применение в областях, где требуются мягкие магниты (например, сердечники трансформаторов, магнитные головки и экраны, магнетометры, сигнальные устройства) [2]. Беспорядок расположения атомов в виде ближнего порядка оказывает сильное влияние и на электропроводность металлических стекол. Их удельное электрическое сопротивление в 3-5 раз выше, чем у кристаллических аналогов. Это связано с тем, что при движении электронов через нерегулярную структуру аморфных металлических стекол они испытывают гораздо больше столкновений с ионами, чем в кристаллической решетке [3].

Сплавы типа металл – металл и, особенно, металл – металлоид в аморфном состоянии имеют более высокую коррозионную стойкость, чем в кристаллическом состоянии, т.к. химическая однородность, отсутствие межзёренных границ и линейных дефектов типа дислокаций увеличивает коррозионную стойкость за счет устранения локальной разности электрохимического потенциала [4]. Например, аморфный сплав Fe45Cr25Мо10P13C7 используется в качестве электродных материалов и фильтров для работы в растворах кислот.

Возможно также использование металлических стекол в качестве катализаторов органического синтеза, материалов для топливных элементов, а также в качестве медицинских имплантатов.

Аморфные металлы часто называют материалами будущего, «фантастическими материалами», что связано с уникальностью методов их получения и особыми свойствами, не встречающимися у кристаллических металлов. Однако аморфные материалы не лишены недостатков: это невысокая их термическая устойчивость и недостаточная стабильность во времени. Также недостатком являются малые размеры получаемых лент, проволоки, гранул и невозможность их сварки. Поэтому аморфные металлы не пригодны в качестве высокотемпературных материалов, а их применение, вероятно, будет ограничено только малогабаритными изделиями.

Однако полное завершение исследований по аморфным структурам еще впереди. Следует сказать, что ученых и инженеров ждет интересная и захватывающая работа в области аморфных металлических материалов, т.к. на очереди получение аморфных структур, в которых отсутствует даже ближний порядок [4].

Вьюгов П.Н., Дмитренко А.Е. Металлические стекла. Вопросы атомной науки и техники. Серия: Вакуум, чистые материалы, сверхпроводники, 2004, №4, с. 185-191.

Ржевская С. В. Материаловедение: Учеб. для вузов. – М.: Логос, 2004. – 424 с.

Золотухин И.В. Аморфные металлические материалы. – Соросовский образовательный журнал, №4, 1997, с. 73-78.

Судзуки К., Фудзимори Х., Хасимото К. Аморфные металлы. / Под ред. Масумото Ц. Пер. с япон. – М.: Металлургия, 1987. – 328 с.

Читайте также: