Методы поверхностного упрочнения металлов

Обновлено: 04.10.2024

Под упрочнениемпонимается повышение сопротивляемости материала или заготовки разрушению или остаточной деформации.

При обработке поверхности шлифованием и полированием, устраняющей неровности, которые служат концентраторами напряжений, повышается усталостная прочность детали. Поверхности деталей дополнительно упрочняют более эффективными методами упрочняющей обработки: термической, химико-термической, электроискровой, пластическим деформированием и нанесением износостойких материалов.

Термическая обработка. Поверхностная закалка — один из видов упрочняющей термической обработки стальных и чугунных деталей. Закалка позволяет значительно повысить прочность и износостойкость деталей. Прочность углеродистой стали можно увеличить обычной закалкой и отпуском в 1,5—2 раза, а легированной стали даже в 2—3 раза.

Упрочняющая химико-термическая обработка (ХТО) — это процесс диффузионного насыщения поверхностного слоя металлических деталей активными элементами, обеспечивающими получение определенных физико-механических свойств для повышения твердости, усталостной прочности, износостойкости, жаростойкости и коррозионной стойкости.

Цементация — процесс науглероживания поверхностного слоя стальных деталей, нагретых до температуры свыше 900—940° С, что определяет наибольшую скорость протекания процесса

Упрочняющая электроискровая обработка (ЭИО) основана на протекании импульсного разряда между электродом (анодом) и деталью (катодом).Сущность ЭИО заключается в полярном переносе материала электрода на деталь (наращивание) при одновременном термическом воздействии тока и легировании поверхности детали элементами упрочняющего электрода и азота воздуха. Упрочненный слой отличается высокой твердостью, обусловленной образованием карбидов, нитридов, карбонитридов и закалочных структур.

Недостаток метода: невозможность получения упрочненного слоя значительной толщины и снижение усталостной прочности.

Поверхностный наклеп (ПН)представляет собой поверхностное пластическое деформирование с изменением структуры материала без его полной рекристаллизации. Пластическая деформация приводит к измельчению зерен и уменьшению их размеров, создает текстуру.

Термомеханич обработка –сочетание операций термо и мех обработок. Для осущест-я использ-ся прокатное, волочильное, ковочное, и штампов-е оборудов-е. Для закалки устанавл охлажд устройство.

Эффективным методом поверхностного упрочнения деталей машин является наплавка материалов с высокими эксплуатационными свойствами. Этот метод экономичен, так как наплавке подвергают только те поверхности, которые работают в условиях интенсивного изнашивания и, как правило, масса наплавленного материала составляет малую долю от массы детали.Долговечность упрочненных деталей определяется свойствами наплавленного материала, поэтому наносимый материал или сплав выбирают с учетом условий эксплуатации детали и применяемого метода наплавки.

Большое применение имеют следующие группы наплавочных материалов:

1) стали, легированные марганцем, хромом, никелем, вольфрамом, молибденом;

2) сплавы на основе железа — высокохромистые, вольфрамовые, молибденовые, чугуны, а также сплавы с высоким содержанием хрома, вольфрама, кобальта, молибдена;

Методы упрочнения поверхности деталей

Основными методами упрочнения поверхности деталей являются химико-термическая обработка, поверхностная закалка и деформирование поверхности в холодном состоянии (поверхностный наклеп).

Химико-термическая обработка состоит в насыщении поверхности детали каким-либо элементом с последующей термической обработкой. Наиболее распространенные виды химико-термической обработки цементация (насыщение поверхности углеродом) и азотирование (насыщение поверхности азотом).

Цементация проводится с целью получения высокой твердости и износоустойчивости поверхности при сохранении более мягкой и вязкой сердцевины детали. Поэтому цементации всегда подвергают малоуглеродистые стали (0,2%С) или легированные с низким углеродом. Наиболее распространенные детали подвергаемые цементации - зубчатые колеса.

Вещество, поставляющее углерод при цементации, называют карбюризатором. Различают цементацию в твердом карбюризаторе (коксик или древесный уголь с добавлением до 30% соды – Na2CO3) и в газовом (СО).

Детали выдерживают в карбюризаторе от 6 до 12 часов (в зависимости от требуемой толщины не углероженного слоя 2-4мм) при температуре 900-950 0 (в аустенитной области). При этом содержание углерода в поверхностных слоях повышается до 1-1,2%.

Толщину неуглероженного слоя контролируют по специальному образцу-свидетелю, который проходит цементацию вместе с деталями.

После цементации детали подвергают термической обработке по одному из вариантов представленных на рис.18. Наиболее часто применяю закалку с

низким отпуском. Вариант с двумя закалками делают для ответственных деталей (первая закалка от температуры 900 0 для измельчения зерна и устранения сетки цементита в поверхностном слое, вторая от 760-790 0 для получения оптимальной твердости поверхности).

Азотирование проводится в атмосфере аммиака, который разлагаясь при температуре 500-550 0 поставляет активный атомарный азот диффундирующий в поверхность детали. В отличии от цементации высокая твердость азотированной поверхности получается не за счет мартенсита, а за счет очень твердых нитридов. Поэтому для азотирования берут среднеуглеродистые стали содержащие сильные нитридообразующие элементы (Al, Cr, Mo). Классическая сталь для азотируемых деталей 38ХМЮА. Продолжительность азотирования составляет до 48 часов, толщина слоя 0,2-0,5 мм.

Азотирование является окончательной обработкой готовых деталей, никакой термической обработки после азотирования не проводят.

В результате азотирования достигается высокая твердость и износоустойчивость поверхности, повышается сопротивление возникновению трещин при знакопеременных нагрузках (усталостная прочность) и коррозионная стойкость.

Поверхностная закалка состоит в быстром нагреве поверхности детали до аустенитного состояния с последующим охлаждением в воде. В результате на поверхности образуется твердая структура мартенсита, а внутри сохраняется феррито-перлитная структура с достаточно высокой вязкостью. После поверхностной закалки детают низкий отпуск, либо оставляют закаленное состояние без отпуска.

Поверхностной закалке подвергают среднеуглеродистые стали (0,4-0,45%С), либо легированные для увеличения прочности сердцевины деталей. Такой закалке подвергают зубья шестерен, звездочек, шейки валов, головку рельсов и др.

Быстрый нагрев поверхности осуществляется токами высокими частотами (до 1 млн.гц). Сущность такого нагрева состоит в том, что через медный индуктор (спиральная или иной формы трубка охлаждаемая внутри водой) пропускают ток высокой частоты. Вокруг индуктора возникает переменное магнитное поле. Закаливаемую деталь помещают в поле индуктора и за счет поверхностного эффекта поверхность детали быстро разогревается (обычно за 10-15 сек.). Чем больше частота тока, тем больше поверхностный эффект, меньше время нагрева и меньше глубина закаленного слоя. Обычно она составляет 1-3 мм. Когда поверхность нагрелась до требуемой температуры (850-900 0 ), деталь охлаждают погружая в бак с водой или пропуская через специальное душирующее устройство - спреер.

На рис.19 представлено сечение зуба шестерни после цементации и после закалки ТВЧ. Видно, что свойства шестерни подвергнутой цементации предпочтительней, однако, стоимость закалки ТВЧ значительно меньше.

Закалка ТВЧ имеет ряд положительных качеств:

1. Высокая производительность;

2. Высокое качество закалки (не растет зерно, почти нет окалины);

3. Очень малы деформации (уменьшаются пропуски на механическую обработку-шлифовку);

4. Экономно расходуется электроэнергия, которая идет только на нагрев части детали;

5. Процесс хорошо поддается механизации и автоматизации;

6. Улучшаются условия труда;

7. Во многих случаях заменяет более дорогую операцию-цементацию

В ремонтном производстве иногда применяют поверхностную закалку с нагревом пламенем газовой горелки. Однако, такой процесс трудно контролировать и результат при его применении зачастую непредсказуем.

Поверхностный наклеп осуществляют в основном с целью повышения усталостной прочности. Поверхность детали обстреливают чугунной дробью (для плоских поверхностей) или обкатывают роликами (чаще для цилиндрических поверхностей). При этом на поверхности детали остаются мелкие вмятины или бороздки с наклепанным слоем, который препятствует зарождению трещин при знакопеременных нагрузках.

Методы поверхностного упрочнения металлов

Многие детали работают в условиях повышенного износа поверхности. Поэтому есть необходимость эту поверхность как-то защитить. Это достигается методами поверхностного упрочнения.

Упрочнить поверхность – значит повысить свойства поверхности: твердость, износостойкость, коррозионную стойкость. Если надо изменить свойства, то это значит, что должна измениться структура поверхностного слоя. Для изменения структуры можно использовать деформацию, термическую обработку с нагревом различными способами, изменение химического состава поверхности, нанесение защитных слоев.

В основном методы упрочнения поверхностей можно разбить на две основные группы:

1) упрочнение изделия без изменения химического состава поверхности, но с изменением структуры. Упрочнение достигается поверхностной закалкой, поверхностным пластическим деформированием и другими методами.

2) упрочнение изделия с изменением химического состава поверхностного слоя и его структуры. Упрочнение осуществляется различными методами химико-термической обработки и нанесением защитных слоев.

Методы изменения структуры

Из методов упрочнения без изменения химического состава поверхности, но с изменением ее структуры, наиболее распространены способы поверхностной закалки и различные виды поверхностного пластического деформирования (ППД).

В сущности, деформация поверхности – это наиболее простой способ, при котором прочностные характеристики поверхности возрастают. Здесь использован следующий принцип. Если вспомнить кривую деформационного упрочнения, то окажется, что чем больше растягиваем металл, тем больше металл сопротивляется, тем больше сила растяжения Рmax (до определенного предела, конечно). Упрочняется металл и при кручении, и при сжатии. В технологиях ППД поверхностный слой металла деформируют (наклепывают) различными способами.

Основное назначение ППД – повышение усталостной прочности путем наклепа поверхности на глубину 0,2—0,4 мм. Разновидностями ППД являются дробеструйная обработка, обработка роликами, иглофрезерование, накатка рельефа и др.

Дробеструйная обработка - обработка дробью поверхности готовых деталей. Применяется для упрочнения деталей, удаления окалины. Дробеструйной обработке подвергают изделия типа пружин, рессор, звенья цепей, гусениц, гильзы, поршни, зубчатые колеса.

При обработке роликами деформация осуществляется давлением ролика из твердого металла на поверхность обрабатываемого изделия. При усилиях на ролик, превышающих предел текучести обрабатываемого материала, происходит наклеп на нужную глубину.

Обработка роликами улучшает микрогеометрию изделия. Создание остаточных напряжений сжатия повышает предел усталости и долговечность изделия. Обкатка роликами применяется при обработке валов, калибровке труб, прутков. На рис. 1 показан упрочненный поверхностный слой образца стальной оси железнодорожного вагона из стали 45. Микроструктура слоя представляет собой деформированные зерна феррита и перлита. Накатка роликом измельчила структуру, в поверхностном слое отдельные зерна неразличимы (рис.1,а). Там, где деформация была меньше, можно различить структуру, которая имеет направленность, характерную для деформации (рис.1,б). Глубину упрочнения контролируют по изменению микротвердости (рис.2).

|  |

| а | б |

Рисунок 1. Микроструктура поверхностного слоя стали 45 после накатки роликом

Рисунок 2. Изменение микротвердости по глубине поперечного сечения валов различного диаметра.

Иглофрезерование при помощи фрез, на поверхности которых находится от 200 тысяч до 40 миллионов плотно расположенных игл из высокопрочной стальной проволоки диаметром 0,2—0,8 мм, также позволяет проводить упрочнение поверхности деталей. Иглофрезерование применяют для обработки плоских и цилиндрических поверхностей, а также для очистки деталей от окалины. При иглофрезеровании тоже образуется упрочненный поверхностный слой (рис. 3). В данном случае упрочненный слой состоит из деформированных зерен феррита и перлита (рис.3, а). На поверхности, подвергавшейся обработке, видны следы фрезы (рис.3,б).

|  |

| а | б |

Рисунок 3. Микроструктура упрочненного слоя стали 20ХНР (а), исходное состояние-нормализация; поверхность после иглофрезерования (б).

Сущность поверхностной закалки состоит в том, что поверхностные слои стальной детали быстро нагревают выше температуры закалки, а затем охлаждают со скоростью выше критической. Основное назначение поверхностной закалки: повышение твердости, износостойкости и предела выносливости поверхности при сохранении вязкой сердцевины. Нагрев, в принципе, может быть осуществлен разными способами. В промышленности самым распространенным способом поверхностного упрочнения является индукционная закалка с нагревом токами высокой частоты. Как правило, упрочненный слой виден уже при макроструктурном анализе (рис. 4). Слева – нетравленный участок образца. Он сильнее отражает свет при съемке, поэтому выглядит темным. Справа – участок после травления. Закаленный слой хорошо виден.

Рисунок 4. Фрагмент автомобильной детали; макроструктура

И при макроструктурном, и при микроструктурном (рис.5,а) анализе видно, что упрочненная зона состоит из 2 слоев: светлый у самой поверхности и далее более темный. Верхний светлый слой имеет структуру мартенсита закалки (рис.5,б). Мартенсит образовался при быстром охлаждении поверхности. Более темный слой – мартенсит отпуска (рис.5,в). Это тот мартенсит, который тоже образовался при ускоренном охлаждении, но дольше находился при повышенной температуре, чего оказалось достаточно для того, чтобы произошел отпуск. В сердцевине детали на разной глубине могут быть сорбит или троостит (рис.5,г).

|  |

| а | б |

|  |

| в | г |

Рисунок 5. Микроструктура слоя (на рис.4), полученного закалкой ТВЧ: а – слои мартенсита закалки и отпуска, б – мартенсит закалки, в- мартенсит отпуска, г – троостит и мартенсит в сердцевине.

Методы изменения структуры и состава

К методам упрочнения с изменением химического состава и структуры поверхности относится химико-термическая обработка (ХТО). Она заключается в насыщении поверхностного слоя стали различными элементами при высокой температуре. В зависимости от насыщающего элемента существуют следующие разновидности химико-термической обработки: цементация, азотирование, нитроцементация (цианирование), борирование, диффузионная металлизация (алитирование, хромирование, силицирование и т.д.). Общим для всех видов поверхностного упрочнения является повышение твердости поверхностного слоя. Выбор метода поверхностного упрочнения детали зависит от условий ее эксплуатации, формы, размеров, марки выбранной стали и других факторов.

Наиболее широко используется цементация – насыщение поверхности стали углеродом. Цементация придает поверхности стали высокую твердость и износостойкость при сохранении вязкой и пластичной сердцевины. Окончательные свойства цементированные изделия приобретают после закалки и низкого отпуска. Цементации обычно подвергаются детали, изготовленные из сталей с содержанием углерода до 0,25%, работающие в условиях контактного износа и приложения знакопеременных нагрузок: среднеразмерные зубчатые колеса, втулки, поршневые пальцы, кулачки, валы коробок передач автомобилей, отдельные детали рулевого управления и т.д.

Цементированный слой имеет переменную концентрацию углерода по толщине, уменьшающуюся от поверхности к сердцевине стальной детали. Поэтому структура, которая формируется при цементации в поверхностном слое, будет иметь разное соотношение перлита, феррита и цементита. Различают четыре основные зоны стального изделия после цементации (рис.6 ):

Рис. 6. Микроструктура углеродистой доэвтектоидной стали 10 после цементации.

1 – заэвтектоидная зона, состоящая из перлита и цементитной сетки (рис.7а);

2 – эвтектоидная зона, представляющая собой перлит (рис.7б);

3 –доэвтектоидная зона, в которой по мере приближения к сердцевине уменьшается количество углерода, перлита, а количество феррита возрастает (рис.7в);

4 – исходная, без изменения после цементации, структура стального изделия .

За глубину цементированного слоя "h" принимают сумму заэвтектоидной, эвтектоидной и половину доэвтектоидной зоны, где количество феррита и перлита составляет по 50%.

|  |  |

| а | б | в |

Рисунок 7. Структура зон цементованной детали: а – заэвтектоидная зона (цементит + перлит), б – зона эвтектоида (перлит), в – доэвтектоидная зона (перлит + феррит).

Рисунок 8. Изменение твердости в поверхностном слое после цементации и термической обработки

Азотирование представляет собой процесс насыщения поверхностного слоя стали азотом и чаще всего проводится при температурах 500—600 о С. Азотирование, так же как и цементация, повышает твердость и износостойкость поверхности стали. На рис.9 показана серия отпечатков при измерении микротвердости на поперечном шлифе азотированного образца. Вверху – упрочненный слой (темная полоса). Диаметр отпечатков снижается по мере приближения к поверхности. Там твердость выше.

Рисунок 9. «Дорожка» отпечатков микротвердости; стальная деталь после азотирования

Азотированный слой как правило, имеет белый цвет. Сам слой при металлографическом травлении не изменяется, а под ним сталь имеет структуру, соответствующую термической обработке (рис.10). На рис.11 показана автомобильная деталь и изменение микротвердости по разным "зубьям".

Рисунок 10. Азотированный слой на стали 40ХГНМ

|  |

| а | б |

Рисунок 11. Автомобильная деталь (а) и изменение микротвердости (б) ее поверхностного слоя после азотирования

В настоящее время широко применяется плазменное и ионно-плазменное азотирование. Структура поверхностного слоя после такой обработки представляет собой мелкодисперсный мартенсит (1), под которым находится переходная зона (2); глубже располагается не изменившаяся структура (3) (рис. 12).

Рисунок 12. Структура поверхностного слоя после обработки плазмой азота; сталь У8А

Борирование — процесс химико-термической обработки, диффузионного насыщения поверхности металлов и сплавов бором при нагреве. Борирование приводит к существенному повышению твердости поверхности. Борирование проводят в порошковых смесях, электролизом. Есть также жидкостное безэлектролизное борирование, ионное борирование и борирование из обмазок (паст). Борирование чаще всего проводят при электролизе расплавленной буры (Na2B4O7). Изделие служит катодом. Температура насыщения 930—950 °C, выдержка 2 — 6 часов.

На поверхности образца после борирования формируется плотный белый слой боридов (рис.13). Белый слой состоит из переплетающихся столбчатых кристаллов состава FeB и Fe2B. На строение боридного слоя влияет состав стали. В стали 25ХГТ (рис. 13, а) и в стали 45 (рис. 13, б) между кристаллами боридов есть зона твердого раствора. В стали 40Х (рис. 13, в) слой составляют только протяженные иглы боридов. Между борированным слоем и сердцевиной формируется зигзагообразная граница раздела.

|  | |

| а | б | в |

Рисунок 13. Структура борированных слоев в сталях 25ХГТ (а), 45 (б), 40Х (в)

Сравнительный анализ высокоэнергетических методов поверхностного упрочнения стали

В этой статье представлен сравнительный анализ существующих высокоэнергетических способов поверхностного упрочнения стали.

Ключевые слова: плазменное поверхностное упрочнение, лазерная закалка, электронно-лучевая обработка, упрочняемая поверхность, материал, поверхность

1 Введение

Решение вопросов повышения надежности и долговечности ответственных изделий, работающих в экстремальных условиях при переменных контактных, ударных, статических нагрузках, требует применение современных высокопрочных материалов и конструкционных решений. Обеспечить необходимые параметры изделия можно и путем изменений состояния поверхностного слоя стали. Существует большое количество традиционных технологических процессов обработки (закалки) поверхностей, которые имеют свои особенности, преимущества и недостатки, но в последние десятилетие большое внимание уделяется высокоэнергетическим методам улучшения поверхности сталей и, несмотря на многочисленные публикации, механизмы упрочнения металлов и сплавов нельзя считать выясненным полностью.

В данной статье проводится сравнительный анализ высокоэнергетических способов поверхностного упрочнения сталей.

2 Современные материалы и методы

На сегодняшний день, в промышленном производстве применяют следующие высокоэнергетические методы поверхностной упрочняющей обработки сталей:

1) импульсного энергетического воздействия

2) концентрированных потоков частиц или излучения.

К первой группе относится метод упрочнения взрывом.

Ко второй группе относятся:

а) лазерная и электронно-лучевая обработка;

б) детонационное и плазменное поверхностное упрочнение;

в) вакуумная ионно-плазменная обработка.

Упрочнение взрывом

Первый патент на взрывное упрочнение высокомарганцевой стали был выпущен в 1955 году (Сталь Гадфильда (110Г13Л) имеет особое свойство, упрочнятся под действием различных нагрузок, наибольшее воздействие оказывает взрывное упрочнение) [7]. С тех пор научно-исследовательские работы продолжались в США, в 1960-х годах они начались в СССР, а затем в Японии, Китае и других странах. Установлено, что сильная ударная волна, генерируемая взрывом, может нагревать вещество до температуры плавления, индуцировать фазовые переходы и двойникование (полосы Неймана), изменять микроструктуру и механические свойства, такие как твердость, пластичность и прочность. Скорости деформации во фронте ударной волны, движущейся в металле, превышают 10 3 с -1 [10]. Для заметного упрочнения ударная волна должна быть достаточно сильной, т. е. иметь амплитуду, превышающую предел упругости материала.

Хотя прошло уже более 65 лет с тех пор, как начались исследовательские работы по упрочнению взрывом, интерес к этому явлению все еще существует, и исследования продолжаются, например, в поисках новых взрывчатых веществ, пригодных для упрочнения взрывом [3].

Основным преимуществом упрочнения взрывом являются: равномерность упрочнения по все упрочняемой поверхности, возможность упрочнения криволинейных, труднодоступных внешних и внутренних поверхностей, большие скорости деформации, большая производительность, возможность получения композиционных материалов высокого качества.

Область применения данного метода упрочнения: крестовины железнодорожных путей, зубья ковшей экскаваторов, детали дробилок, стали перлитного и мартенситного классов дают незначительный прирост твёрдости, но износостойкость их увеличивается существенно.

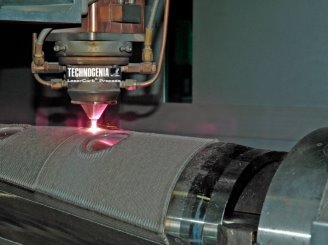

Лазерное упрочнение

Лазерное (термическое) упрочнение поверхности — это бесконтактный процесс, обеспечивающий химически инертную (неактивную) и чистую среду (т. е. заготовки не нуждаются в очистке, промывке после термической обработки) при воздействии лазерного луча. Использование лазеров большой мощности является хорошо отработанным процессом и таким способом упрочнения достигают различных результатов:

1) лазерная термическая обработка (закалка, отжиг, отпуск);

2) глазурование (оплавление для получения остеклованной поверхности);

3) поверхностное легирование (процесс введения в состав материала определенных примесей);

4) наплавка (восстановление изношенных деталей);

5) плакирование (покрытие деталей тонким слоем другого металла).

Основой процесса лазерного упрочнения является быстрый разогрев поверхности до температуры плавления со скоростью более 10 2– 10 3 о С/с за счет воздействия на нее высокоэнергетическим пучком излучения и последующие быстрое охлаждение путем отвода тепла (за счет теплопроводности) в основной объем металла, который остается холодным [11].

Преимущества, использования лазеров, заключаются в том, что они обеспечивают локализованный подвод тепла, незначительные искажения, возможность обрабатывать мелкие детали сложной конфигурации, короткое время цикла, отсутствие или минимальное окончательное шлифование заготовок [6]. Этот способ более экономичен по сравнению с классическими процессами термообработки поверхности, а потребляемая энергия может регулироваться в широком диапазоне путем изменения мощности лазерного источника. Процесс лазерной закалки — это автоматизированный процесс, подходящий как для единичного, так и для серийного производства деталей [1].

Несмотря на весомые преимущества лазерной обработки существенными недостатками являются высокие затраты на оборудование, необходимость защиты от радиации, относительно низкий КПД лазеров, а из-за плохого поглощения лазерного света в металлах необходима соответствующая подготовка поверхности [1].

Электронно-лучевая поверхностная обработка

Электронный луч (ЭЛ) вместе с лазерным лучом относится к передовым технологиям, которые могут быть использованы для локальной термообработки поверхности. Оба метода имеют некоторые сходные характеристики, однако существуют явные различия, предопределяющие, какой из них будет выбран для конкретного применения. [4]

В основе электронно-лучевой обработки металлических материалов лежит взаимодействие электронного луча с поверхностью упрочняемого изделия. Когда концентрированный поток электронов передает свою энергию в очень тонкий поверхностный слой за короткое время импульса, сверхбыстрые процессы, такие как нагрев (скорость нагрева и охлаждения порядка 106–105 градусов в секунду), плавление, испарение и последующее затвердевание, а также индуцированное динамическое напряжение придают поверхностному слою улучшенные физико-химические и механические свойства [2].

При этом возникающие в процессе электронно-лучевого упрочнения уникальные условия протекания структурных и фазовых превращений, которые невозможно реализовать традиционными способами закалки, ставят эту технологию в один ряд с наиболее прогрессивными методами металлообработки.

Отметим, что высокие прочностные свойства поверхности материала, упрочненного электронным лучом, предопределили наибольшую распространенность данного метода применительно к деталям, работающим в различных условиях трения с целью увеличения их износостойкости.

Преимуществом является то, что электронный луч способен упрочнить поверхностный слой деталей на глубину 0,2–5 мм с последующей отделкой поверхности шлифованием или обкаткой. Это позволяет достигать высокого качества легированного слоя.

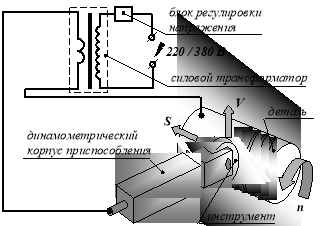

В эту группу также стоит отнести метод электромеханического упрочнения. Это комбинированный метод упрочнения активно исследуемый на нашей кафедре, который реализуется при прохождении электрического тока высокой плотности (108–109 А/м2) и малого (2–6 В) напряжения сквозь площадь контакта детали и инструмента (твердосплавного ролика или пластины), находящихся в движении во взаимноперпендикулярных направлениях при скорости V и подаче S. Принципиальная схема электромеханической обработки показана на рисунке 1.

Рис. 1. Принципиальная схема электромеханической обработки

Преимуществом метода ЭМО является универсальность (гибкость), обусловленная возможностью использования в качестве базовых типовых металлорежущих станков, а также относительно несложного и удобного в применении электрооборудования, однако такой способ неприемлем при обработке деталей со сложным профилем [9].

Плазменное поверхностное упрочнение деталей

Плазменное поверхностное упрочнение изделий в основном применяется в мелкосерийном и единичном производстве. Сущность метода заключается в быстром разогреве поверхности за счет воздействия на нее плазменной струей и последующие быстрое охлаждение путем отвода тепла (за счет теплопроводности) в основной объем металла, который остается холодным [11].

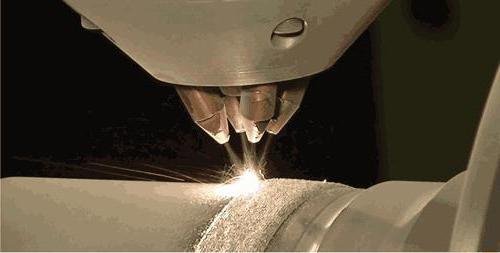

Этот метод относится к газотермическим методам, где напыление упрочняющего материала может подаваться в виде порошка или проволоки, действие которых основано на полном или частичном нагреве материала до состояния плавления.

Особенностями и преимуществами этого процесса являются универсальность, большое количество наносимых материалов, неограниченная толщина покрытий, простота автоматизации, высокая производительность, сравнительно низкие эксплуатационные расходы, особенно при использовании сжатого воздуха вместо инертных газов, высокий коэффициент использования: не менее 70 % — для металлов и 50 % — для оксидных керамик.

Плазменная обработка может эффективно применяться для упрочнения не только деталей из стали, но и из чугуна. В этом случае широко используются в основном способы плазменного упрочнения с оплавлением рабочей поверхности, обеспечивающие создание на ней отбеленного слоя с дисперсной дендритной структурой [11].

Детонационное нанесение покрытий

В технологии детонационного напыления нанесение покрытий осуществляется разгоном и разогревом порошкообразного материала с помощью энергии газового взрыва. Продукты взрыва, находящиеся в детонационной пушке, нагреваются до 40 000 о С и вылетают со скоростью более 1 км/с. Такой газовый поток разогревает частицы введенного в ствол порошка до плавления и метает их с большой скоростью на деталь, установленную перед стволом пушки. При столкновении порошка с поверхностью изделия происходит микросварка, и материал прочно соединяется с поверхностью детали. Нужную толщину покрытия получают серией последовательных выстрелов, а для обработки поверхностей большой площади возможно установка оборудования на манипуляторе. Достоинством данного метода являются: низкая пористость покрытия, высокая прочность связи с основой обрабатываемой детали, незначительное термическое воздействие, позволяющее избегать нежелательных термонапряжений и коробления даже тонкостенных деталей сложной конструкции [12].

Вакуумное ионно-плазменное упрочнение

Большое внимание в промышленности уделяется вакуумным ионноплазменным методам, основанных на воздействии на упрочняемое изделие потоком частиц и квантов с высокой энергией. Характерной их чертой является прямое преобразование электрической энергии в энергию технологического воздействия, основанное на структурно-фазовых превращениях в осажденном на поверхности конденсате или в самом поверхностном слое детали, помещенной в вакуумную камеру.

Главным достоинством данного метода является высокий уровень физико-механических свойств материала в весьма тонком поверхностном слое, возможность нанесение плотных тугоплавких химических соединений. а также алмазоподобных соединений, которые невозможно получить традиционными методами.

Кроме того, эти методы позволяют:

1) обеспечивать высокую адгезию покрытия к подложке;

2) получать равномерные покрытия по толщине на большой площади;

3) варьировать состав покрытия в широком диапазоне, в пределах одного технологического цикла;

4) получить высокую чистоту поверхности покрытия;

5) обеспечивать экологическую чистоту производственного цикла [11].

Особенности, преимущества и недостатки выделенных нами методов в краткой форме сведены в таблицу 1, а характеристики источников нагрева для поверхностного упрочнения приведены в таблице 2.

Сравнительная таблица методов поверхностного упрочнения

Метод

Преимущества

Недостатки

1) после лазерной закалки исключаются некоторые технологические операции, например, операция отпуска;

2) отсутствуют остаточные деформации;

3) сохраняются геометрических размеры изделия;

4) минимальное тепловложение в обрабатываемую деталь;

5) локальность воздействия на упрочняемую поверхность;

6) отсутствие охлаждающих жидкостей;

7) процесс поддается автоматизации;

8) резко снижают длительность термического цикла закалки;

9) повышение износостойкости и задиростойкости.

1) высокая стоимость лазерных технологических комплексов;

2) ограниченная зона обработки;

3) глубина упрочненной поверхности зависит от теплофизических характеристик стали (прокаливаемости) и обычно не превышает 1,0…1,5 мм;

4) в зонах перекрытия упрочненных дорожек поверхности имеются зоны отпуска.

1) высокая производительность;

2) высокая скорость нагрева;

3) повышение предела выносливости: в два-три раза по сравнению с объемной (печной) закалкой;

4) сокращение машинного времени термообработки;

5) почти полное отсутствие окалины закаленной поверхности;

1) в зависимости от изменения геометрии детали необходимо изменять геометрию индуктора;

2) на деталях, имеющих острые углы, резкие геометрические переходы, глубокие впадины не удается получить равномерной толщины закалённый слой;

3) для деталей сложной формы, изготовление индуктора затруднительно;

6) уменьшение коробления при закалке;

7) возможность полной механизации и автоматизации процесса.

4) закалка ТВЧ вызывает небольшие деформации и коробление изделий особенно при односторонней поверхностной закалке плоских деталей;

5) в местах удара воды о поверхность (при охлаждении спреем) могут возникать микротрещины паутинообразной формы. Микротрещины в условиях контактного нагружения недопустимы, так как являются очагом разрушения.

1) высокая производительность процесса;

2) минимальное коробление изделия;

3) не зависящий от изделия характер подвода энергии;

4) возможность управления процессом с помощью ЭВМ и устройств с ЧПУ, встраивание установок в автоматические производственные линии;

5) независимость степени поглощения энергии от оптических свойств и шероховатости поверхности, отсутствие необходимости нанесения покрытия на поверхность для повышения поглощающей способности;

6) высокая надежность электромагнитной системы сканирования;

7) возможность использования одного оборудования для проведения различных технологических процессов — сварки, поверхностной закалки, плавления;

8) возможность быстрой и надежной развертки пучка в магнитном поле;

9) отсутствие окисления поверхности;

10) относительная экологичность процесса за счет отсутствия вредных выбросов в атмосферу.

1) большие капитальные затраты на приобретение и монтаж оборудования;

2) затраты, связанные с его эксплуатацией и обслуживанием;

3) необходимость защиты от рентгеновского излучения, возникающего при работе на напряжениях свыше 20 кВ.

Основные технико-экономические характеристики источников нагрева [8].

Лазерное поверхностное упрочнение

В настоящее время невозможно представить изготовление деталей без финишной упрочняющей обработки. С её помощью можно повысить прочностные характеристики любого металла. В зависимости от состава и назначения заготовки, её можно подвергать разным видам упрочняющей обработки таким, как: отжиг, закалка, старение и химико-термическая обработка, а также поверхностное упрочнение лазером. В нашей статье речь пойдет о лазерном наклёпе поверхности титановых сплавов.

Изделия из титана чаще всего применяются в авиа и ракетостроении. Например, наиболее трудоемким является производство моноколес, представляющих собой диск с лопастями для забора воздуха, а так же изготовления отдельных лопаток. Всем известно, что остаточные напряжения после проточки лопастей, могут согнуть лопатки, приведя изделие в негодность. А так как титан металл не из дешевых, то такой брак, нанесет серьёзный ущерб предприятию. Для снятия остаточных напряжений применяется термическая обработка готовых изделий и лазерный наклёп для увеличения прочности поверхности.

Для снятия напряжений чаще всего изделия из титана подвергают отжигу. Широко применяется вакуумный отжиг, который позволяет уменьшить содержание водорода в титановых сплавах, что приводит к уменьшению склонности к замедленному разрушению и коррозийному растрескиванию. Для снятия небольших внутренних напряжений применяют неполный отжиг при 550–650 град. Титановые сплавы имеют низкое сопротивление износу и при использовании в узлах трения обязательно подвергаются либо химико-термической обработке, либо лазерному наклёпу (Рис. 1).

Рис. 1. Лазерный наклёп

В самом традиционном случае наклёп получается в процессе холодной ковки, когда массивным бойком методично наносят удары по упрочняемой поверхности металла, местами деформируя её. Этот способ упрочнения металла известен несколько сот лет. Продолжением этой технологии, когда обрабатывать стало возможно детали сложной формы, является «бомбардировка» металлической поверхности металлическими шариками. При такой обработке специальной дробью, с высокой интенсивностью подачи, поверхность приобретает необходимые механические характеристики и даже становится значительно меньше восприимчивой к коррозии. Это надёжные установки, которые применяются уже не одно десятилетие, производительности их достаточно для осуществления упрочнения в промышленных масштабах.

Однако существует и более прогрессивная технология упрочнения поверхности по схожему методу — использование в качестве источника бомбардирования мощный твердотельный лазер. Эта технология отчасти похожа на плазменное напыление, но только отчасти.

Излучение от такого лазера обладает выдающимися показателями по энергии импульса и частоты «бомбардировки». Самые первые эксперименты по упрочению металлической поверхности лазером были проведены около 30 лет назад. Но с методом упрочнения при помощи стальных шариков, лазеры смогли конкурировать недавно, когда стали доступны действительно мощные лазерные источники энергии.

В промышленности лазер для упрочнения поверхности впервые стали использовать при изготовлении турбинных лопаток для авиационной техники. Это тонкостенные детали сложной формы, поэтому более «деликатное» лазерное упрочнение для них стало предпочтительнее, чем стандартное упрочнение шариками. В настоящее время лазерное упрочнение уже используется не только в авиационной, но и передовой автомобильной (для обработки деталей шасси, коробки передач) и медицинской отраслях (упрочнение коленных и бедренных имплантатов).

При лазерном упрочнении используются импульсы с высокой интенсивностью — до 10*10 Вт/см², это позволяет создать мощную ударную волну, направленную на упрочняемый материал. В деталях этот процесс выглядит следующим образом: на упрочняемую поверхность перед обработкой наносят два слоя, один из которых поглощает лазерное излучение — это нижний слой прилегающий к металлу, а второй слой прозрачный, он находится на поверхности. В качестве поглощающего слоя используют специальную краску, а качестве прозрачно слоя сверху, обычно используют воду. Направленный на эти слои луч лазера беспрепятственно проходит через воду и начинает интенсивно испарять второй, нижний слой краски. Однако в это время слой воды начинает препятствовать резкому образования газа от испаряющегося нижнего слоя. Соответственно, энергия от образующегося газа взаимодействует в сторону, обратную от слоя воды, т. е. в сторону металла, упрочняя его таким образом. Т. к. весь вышеописанный процесс проходит крайне быстро, то упрочняющий эффект весьма ощутим, а глубина упрочнения, может достигать 1 мм (при упрочнении металлическими шариками предельной считалась глубина в 0,4 мм) (Рис. 2).

Рис. 2. Шероховатость поверхности после обработки

В результате многих опытов и изысканий по данной теме, наметилась тенденция, что один «суперпучок» с энергией в 50 Дж и более, который обработает за один раз 0,5 см², целесообразнее заменить несколькими пучками, покрывающими всего 1,5мм², но работающими намного интенсивнее. Такой путь позволяет многократно удешевить конструкцию, сделать её более производительной в условиях действующих производства. Если выйдет из строя один большой лазер, установка станет неработоспособной, а поломка маленького лазера в системе из десятков таких же, не особо отразится на работоспособности системы (Рис. 3).

Рис. 3. Обработка 4-мя пучками лазера

Преимущества лазерного упрочнения заключаются в уменьшении объема дополнительной обработки и возможность обработки неоднородных трехмерных заготовок. Благодаря незначительному тепловому воздействию деформация остается на ограниченном уровне, издержки на дополнительную обработку уменьшаются или не возникают вовсе [2].

Выводы.

Очевидно, что лазерное упрочнение поверхности заметно улучшает прочностные характеристики титановых сплавов. В данной статье проведен обзор метода. В следующих статьях планируется провести ряд исследований поверхностного слоя различных марок титана, а так же при различных параметрах. Исследование прочностных характеристик для каждого из режимов, подобранных экспериментальным путем. Планируется провести исследования методами проффилометрии, РФА исследования, а так же исследования методами растровой электронной микроскопии.

Основные термины (генерируются автоматически): лазерное упрочнение, дополнительная обработка, лазер, металлическая поверхность, сложная форма, слой, химико-термическая обработка.

Читайте также: