Монтаж металлического каркаса промышленного здания

Обновлено: 25.04.2024

Каркас здания выполнен из стали марки 350 по ГОСТ Р52246-2004, базы колонн, а также все сварные элементы – из стали марки С255.

Соединения элементов

Все заводские соединения − сварные. Сварка − полуавтоматическая в среде углекислого газа. Марка сварочной проволоки − Св-08Г2С.

Монтаж основных конструкций предусмотрен с креплением на болтах нормальной точности (DIN 933) и на самонарезающих винтах: Harpoon 4.8×19.

Применяемые в проекте болты двух типоразмеров М12 и М20, класс прочности 5,8. В болтовое соединение входит один болт, две гайки и две плоских шайбы. При установке болта одна шайба подкладывается под головку болта, вторая – под гайки. Цокольные уголки крепятся к бетонному цоколю при помощи дюбелей. Дюбели в комплект поставляемых метизов не входят.

Указания по монтажу каркаса

Подготовка конструкций к монтажу

- Все элементы конструкций каркаса, поступающие на монтаж, имеют полную заводскую готовность, т.е. не требуют дополнительной обработки на строительной площадке.

- Исполнительными рабочими чертежами на строительной площадке, которыми руководствуются во время монтажа каркаса здания, должны быть только монтажные чертежи.

- Перед началом сборки отдельные элементы металлических конструкций, имеющих незначительные деформации, не влияющие на несущую способность, должны быть выправлены. Правка элементов, имеющих цинковое антикоррозионное покрытие, должна осуществляться только холодным способом.

- Конструкции основного каркаса перед монтажом необходимо собрать в укрупненные блоки. Это касается колонн, стоек, ферм.

Монтаж конструкций каркаса

Порядок укрупнительной сборки элементов каркаса

- Предварительная укрупнительная сборка производится отдельно для колонн (стоек) и отдельно для ферм покрытия.

- Для предварительной укрупнительной сборки колонн (стоек) необходимо подготовить достаточное количество деревянных прокладок и разместить их на площадке по габариту колонны или стойки. Разложите на прокладках первые элементы колонн (стоек). Стенка гнутого профиля должна быть обращена вверх (открытая часть профиля должна быть обращена вниз).

- Уложите вторые элементы колонн (стоек) на первые, ориентируя открытой часть профиля вверх (стенки профилей должны соприкасаться). Пользуясь монтажными пробками, совместите скрепляемые детали. Установите во все отверстия, указанные на схемах сборки колонн, болты с двумя шайбами и двумя гайками. При установке болта одна шайба подкладывается под головку болта, вторая – под гайку. Закрутите гайки в болтовых соединениях без затягивания.

- Установите базы колонн (опорные плиты) между гнутыми профилями, ориентируя детали по отверстиям. Следите за тем, чтобы все заводские отверстия в гнутых профилях сопрягались с отверстиями в фасонке базы. Проконтролируйте взаимное расположение опорной поверхности базы и полки элементов колонны. Необходимо добиться, чтобы угол между этими поверхностями был прямой.

- Только после этого затяните все болтовые соединения. После полной затяжки первой гайки на каждое болтовое соединение установите вторую гайку и произведите повторную затяжку.

- Аналогично со сборкой колонны производится укрупнительная сборка фермы покрытия.

- Перед полным затягиванием болтов проведите контрольные замеры геометрических размеров собранных элементов. Предельные отклонения размеров не должны превышать следующих величин:

- длина собранной фермы L ± 8мм.

- высота колонны H ± 6мм.

Порядок монтажа элементов каркаса

Монтаж колонн рядовых рам

- Монтаж конструкций должен выполняться на фундаментах, выполненных в соответствии с заданием на фундаменты. Отклонения размеров фундаментов от проектных не должны превышать значений, указанных в СНиП 3.03.01-87.

- Крепление конструкций каркаса на фундаменты предусмотрен на анкерных болтах.

- Подготовьте необходимое количество временных связей, расчалок, требуемых для закрепления монтируемых конструкций. Их количество определяется монтажно-строительной организацией.

- Строительно-монтажная организация несет ответственность за обеспечение временными связями процесса монтажа на весь период строительства.

- На подготовленные фундаменты, по мере сборки, устанавливаются и закрепляются колонны рядовых поперечников. Монтаж колонн необходимо начинать со связевой секции. При монтаже необходимо удерживать колонну в вертикальном положении до момента раскрепления ее временными связями. В качестве временных связей рекомендуется использовать текстильные канаты или другие материалы, исключающие возможность деформации конструкций. Удерживайте колонну на месте, пока она не будет закреплена к фундаментам и зафиксирована временными связями.

- Установите остальные колонны связевой секции, закрепив их на фундаменты и обеспечив устойчивое положение при помощи временных связей.

- Установите прогоны, распорки и связи по колоннам связевой секции. Следите за тем, чтобы наружная плоскость полок стеновых прогонов была заподлицо с плоскостью наружных полок колонны. При установке гибких связей должны быть приняты меры и установлена очередность натяжения, препятствующие неравномерному деформированию каркаса и его элементов. Усилие натяжения гибких связей 0.3 тонны (т.с). Контроль натяжения связей выполнить по моменту закручивания. Результаты контроля должны быть занесены в журнал. При установке контролируйте проектное расстояние по осям здания.

- К собранным колоннам связевой секции последовательно монтируются колонны рядовых рам и скрепляются между собой распорками и прогонами. Не допускается установка последующих колонн без установки всех прогонов и распорок между предыдущими колоннами. Сборка производится до последнего связевого блока или крайней рядовой рамы.

Монтаж ферм рядовых рам

- Монтаж ферм покрытия здания всегда должен начинаться с установки связевого пролета. С использованием траверсы и текстильных строп смонтируйте первую ферму связевого блока. Рекомендуется производить строповку фермы в двух местах – в каждой третьи длины габарита фермы. Запрещается использование при строповке стальных или цепных строп, т.к. они могут повредить тонкостенные металлические элементы здания.

- Удерживайте ферму на месте в поднятом вертикальном положении, пока она не будет закреплена на колоннах и зафиксирована временными связями. В качестве временных связей рекомендуется использовать текстильные канаты или другие материалы, исключающие возможность деформации конструкций.

- Установите вторую ферму связевого блока, пользуясь траверсой и текстильными стропами, аналогично первой. Удерживая ферму на месте, закрепите кровельные прогоны в краях фермы и в четвертях пролета. Установите распор по нижнему поясу фермы.

- В соответствии с монтажными чертежами установите на свои места и закрепите все остальные кровельные прогоны связевого блока. Следите за тем, чтобы наружная плоскость полок кровельных прогонов была заподлицо с плоскостью наружных полок верхнего пояса фермы.

- Установите вертикальные и горизонтальные связи по покрытию (по фермам). Натяните гибкие связи на проектное усилие 0.3 тонны (т.с). Контроль натяжения связей выполнить по моменту закручивания. Результаты контроля должны быть занесены в журнал.

- Проверьте раскрепленный связями пролет на прямоугольность и вертикальность. Проверку необходимо проводить при помощи теодолита.

- К собранному связевому блоку последовательно монтируются рядовые фермы и скрепляются между собой кровельными прогонами и распорами. Монтаж ферм производится по аналогии с вышеописанными процедурами. Не допускается установка последующих ферм без установки всех кровельных прогонов и распоров между предыдущими фермами. Сборка производится до последнего связевого блока или крайней рядовой рамы.

- Удаление временных связей, расчалок, распорок можно производить только после окончательного монтажа ограждающих конструкций.

Монтаж каркаса торцевых стен

- Установите на подготовленные фундаменты предварительно собранные стойки торцевой стены. Установку необходимо производить согласно монтажных схем.

- Установите на опоры стоек собранную торцевую балку.

- В соответствии с монтажными чертежами установите кровельные прогоны.

- Установите распорки по стойкам, прогоны стен и гибкие вертикальные связи. Натяните гибкие связи на проектное усилие.

- Используя теодолит или другие подходящие средства контроля, проверьте вертикальность смонтированных стоек.

- Произведите монтаж обрамляющих конструкций проемов ворот, дверей и окон, местоположение и количество которых определено в монтажной документации.

Работы по монтажу конструкций каркаса должны выполняться по утвержденному проекту производства работ (ППР), отвечающему общим требованиям СНиП 3.03.01.-87.

Указания по применению самонарезающих винтов

Для эффективной работы с шурупами – саморезами необходимо соблюдать следующие требования:

Требования к инструменту

- Мощность –от 600 Вт.

- Скорость – 1500-2000 оборотов/мин.

- Сила закручивания – max 19N/ mm2

- при монтаже сэндвич – панелей избегать удара сверлящего наконечника о подконструкцию после прохождения саморезом «тела» панели;

- монтаж осуществлять с равномерным давлением на шуруповерт (200-300 Н) и постоянной скоростью вращения (1500-2000 об/мин);

- проходящая способность сверлящего наконечника должна быть больше или равна максимальной суммарной толщине одновременно просверливаемого металла.

- избегать попадания точки сверления на сварные швы несущей конструкции.

Выполнение этих правил сведет потери элементов крепления при монтаже к минимуму.

Транспортирование и складирование

Погрузку, транспортирование, выгрузку и хранение конструкций производить, соблюдая меры, исключающие возможность их повреждения, деформации, а также обеспечивающие сохранность защитного покрытия конструкций. При хранении должно быть обеспечено устойчивое положение конструкций, исключено их соприкосновение с грунтом, а также предусмотрены меры против скапливания атмосферной влаги на конструкциях или внутри них. Крепежные изделия следует хранить в закрытом помещении, рассортированные по видам и маркам.

В случае повреждения конструкций допускается выправлять плавно деформированные конструкции способами, исключающими образование вмятин, выбоин и других повреждений на поверхности проката.

Требования к эксплуатации

Для нормальной эксплуатации покрытия необходимо выполнять следующие требования:

- периодическое (раз в 2 года) обследование и восстановление антикоррозионного покрытия элементов конструкций;

- очистка кровли от снега для предотвращения чрезмерной нагрузки на кровлю;

- запрещается навеска на конструкции покрытия и кровлю оборудования и других элементов, не предусмотренных в проекте.

Гарантийные обязательства

Изготовитель гарантирует соответствие конструкций технической документации и сохранение ими необходимого качества при соблюдении условий хранения и эксплуатации.

Срок гарантии устанавливается в течение 12 месяцев со дня ввода сооружения в эксплуатацию, о чем должна быть сделана запись с подписью ответственного лица, заверенной штампом предприятия, но не более 24 месяцев со дня отгрузки потребителю с завода-изготовителя.

Строительно-монтажная организация, осуществляющая монтаж конструкций и выполняющая проект производства работ на их монтаж, должна иметь свидетельство СРО с правом возведения несущих и ограждающих конструкций и сооружений. При отсутствии свидетельства у строительно-монтажной организации изготовитель не несет ответственности за конструкции смонтированных зданий и сооружений.

Монтаж металлического каркаса промышленного здания

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК)ПРОИЗВОДСТВО РАБОТ ПО МОНТАЖУ ОДНОЭТАЖНЫХ ПРОМЫШЛЕННЫХ ЗДАНИЙ С МЕТАЛЛИЧЕСКИМ КАРКАСОМ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта (именуемая далее по тексту ТТК) - комплексный организационно-технологический документ, разработанный на основе методов научной организации труда для выполнения технологического процесса и определяющий состав производственных операций с применением наиболее современных средств механизации и способов выполнения работ по определённо заданной технологии. ТТК предназначена для использования при разработке Проектов производства работ (ППР) строительными подразделениями.

1.2. В настоящей ТТК приведены указания по организации и технологии производства работ по монтажу одноэтажных промышленных зданий с металлическим каркасом, определен состав производственных операций, требования к контролю качества и приемке работ, плановая трудоемкость работ, трудовые, производственные и материальные ресурсы, мероприятия по промышленной безопасности и охране труда.

1.3. Нормативной базой для разработки технологической карты являются:

- строительные нормы и правила (СНиП, СН, СП);

- заводские инструкции и технические условия (ТУ);

- нормы и расценки на строительно-монтажных работы (ГЭСН-2001 ЕНиР);

- производственные нормы расхода материалов (НПРМ);

- местные прогрессивные нормы и расценки, нормы затрат труда, нормы расхода материально-технических ресурсов.

1.4. Цель создания ТТК - описание решений по организации и технологии производства работ по монтажу одноэтажных промышленных зданий с металлическим каркасом с целью обеспечения их высокого качества, а также:

- снижение себестоимости работ;

- сокращение продолжительности строительства;

- обеспечение безопасности выполняемых работ;

- организации ритмичной работы;

- рациональное использование трудовых ресурсов и машин;

- унификации технологических решений.

1.5. На базе ТТК в составе ППР (как обязательные составляющие Проекта производства работ) разрабатываются Рабочие технологические карты (РТК) на выполнение отдельных видов работ по монтажу одноэтажных промышленных зданий с металлическим каркасом.

Конструктивные особенности их выполнения решаются в каждом конкретном случае Рабочим проектом. Состав и степень детализации материалов, разрабатываемых в РТК, устанавливаются соответствующей подрядной строительной организацией, исходя из специфики и объема выполняемых работ.

РТК рассматриваются и утверждаются в составе ППР руководителем Генеральной подрядной строительной организации.

1.6. ТТК можно привязать к конкретному объекту и условиям строительства. Этот процесс состоит в уточнении объемов работ, средств механизации, потребности в трудовых и материально-технических ресурсах.

Порядок привязки ТТК к местным условиям:

- рассмотрение материалов карты и выбор искомого варианта;

- проверка соответствия исходных данных (объемов работ, норм времени, марок и типов механизмов, применяемых строительных материалов, состава звена рабочих) принятому варианту;

- корректировка объемов работ в соответствии с избранным вариантом производства работ и конкретным проектным решением;

- пересчёт калькуляции, технико-экономических показателей, потребности в машинах, механизмах, инструментах и материально-технических ресурсах применительно к избранному варианту;

- оформление графической части с конкретной привязкой механизмов, оборудования и приспособлений в соответствии с их фактическими габаритами.

1.7. Типовая технологическая карта разработана для инженерно-технических работников (производителей работ, мастеров, бригадиров) и рабочих, выполняющих работы в III-й температурной зоне, с целью ознакомления (обучения) их с правилами производства работ по монтажу одноэтажных промышленных зданий с металлическим каркасом, с применением наиболее современных средств механизации, прогрессивных конструкций и способов выполнения работ.

Технологическая карта разработана на следующие объёмы работ:

- 50,0 тонн.

II. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Технологическая карта разработана на комплекс работ по монтажу одноэтажных промышленных зданий с металлическим каркасом.

2.2. Работы по монтажу одноэтажных промышленных зданий с металлическим каркасом выполняются механизированным отрядом в одну смену, продолжительность рабочего времени в течение смены составляет:

2.3. В состав работ, последовательно выполняемых при монтаже одноэтажных промышленных зданий с металлическим каркасом, входят следующие технологические операции:

- геодезическая разбивка местоположения конструкций;

- подготовительные процессы (обустраивание конструкций монтажными лестницами и подмостями);

- строповка и расстроповка конструкций;

- подъём, наводка и установка конструкций на опоры;

- выверка и временное закрепление конструкций;

- выверка и постоянное закрепление конструкций в проектном положении.

2.4. Технологической картой предусмотрено выполнение работ комплексным механизированным звеном в составе: передвижная бензиновая электростанция Honda ET12000 (3-фазная 380/220 В, N=11 кВт, m=150 кг); седельный тягач КамАЗ-54115-15 с бортовым полуприцепом СЗАП-93271 (грузоподъемность Q=25,0 т); сварочный генератор (Honda) EVROPOWER ЕР-200Х2 (однопостовый, бензиновый, Р=200 А, Н=230 В, вес m=90 кг); автомобильный стреловой кран КС-45717 (грузоподъемность Q=25,0 т); автогидроподъемник Урал 4320-41 (АГП-18.04) (высота подъема Н=18 м); передвижной компрессор фирмы Atlas Copco XAS 97 Dd (подача сжатого воздуха 5,3 м/час, рабочее давление Р=0,7 МПа, масса m=940 кг).

![]()

Рис.1. Грузовые характеристики автомобильного стрелового крана КС-45717

![]()

Рис.2. Седельный тягач КамАЗ-54115-15 + полуприцеп СЗАП-93271

![]()

Рис.3. Электростанция Honda ET12000

![]()

Рис.4. Генератор EVROPOWER ЕР-200Х2

![]()

Рис.5. Компрессор Atlas Copco XAS 97 Dd

![]()

Рис.6. Автогидроподъемник АГП-18.04

2.5. Работы по монтажу одноэтажных промышленных зданий с металлическим каркасом следует выполнять, руководствуясь требованиями следующих нормативных документов:

- СНиП 3.01.03-84. Геодезические работы в строительстве;

- Пособие к СНиП 3.01.03-84. Производство геодезических работ в строительстве;

- СНиП 3.03.01-87. Несущие и ограждающие конструкции;

- СНиП II-90-81. Производственные здания промышленных предприятий;

- СТО НОСТРОЙ 2.33.14-2011. Организация строительного производства. Общие положения;

- СТО НОСТРОЙ 2.33.51-2011. Организация строительного производства. Подготовка и производство строительно-монтажных работ;

- СТО НОСТРОЙ 2.10.76-2012. Строительные конструкции металлические. Болтовые соединения. Правила и контроль монтажа, требования к результатам работ;

- СТО НОСТРОЙ 2.10.64-2012. Сварочные работы Правила и контроль монтажа, требования к результатам работ;

- СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования;

- СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство;

- РД 11-02-2006. Требования к составу и порядку ведения исполнительной документации при строительстве, реконструкции, капитальном ремонте объектов капитального строительства и требования, предъявляемые к актам освидетельствования работ, конструкций, участков сетей инженерно-технического обеспечения;

- РД 11-05-2007. Порядок ведения общего и (или) специального журнала учета выполнения работ при строительстве, реконструкции, капитальном ремонте объектов капитального строительства.

III. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

3.1. В соответствии с СП 48.13330.2001 "СНиП 12-01-2004 Организация строительства. Актуализированная редакция" до начала выполнения строительно-монтажных работ на объекте Подрядчик обязан в установленном порядке получить у Заказчика проектную документацию и разрешение (ордер) на выполнение строительно-монтажных работ. Выполнение работ без разрешения (ордера) запрещается.

3.2. До начала производства работ по монтажу одноэтажных промышленных зданий с металлическим каркасом необходимо провести комплекс организационно-технических мероприятий, в том числе:

- разработать РТК или ППР на монтаж одноэтажных промышленных зданий с металлическим каркасом и согласовать со всеми субподрядными организациями и поставщиками;

- назначить лиц, ответственных за безопасное производство работ, а также их контроль и качество выполнения;

- провести инструктаж членов бригады по технике безопасности;

- установить временные инвентарные бытовые помещения для хранения строительных материалов, инструмента, инвентаря, обогрева рабочих, приёма пищи, сушки и хранения рабочей одежды, санузлов и т.п.;

- обеспечить участок утвержденной к производству работ рабочей документацией;

- подготовить к производству работ машины, механизмы и оборудование и доставить их на объект;

- обеспечить рабочих ручными машинами, инструментами и средствами индивидуальной защиты;

- обеспечить строительную площадку противопожарным инвентарем и средствами сигнализации;

- подготовить места для складирования строительных материалов, изделий и конструкций;

- оградить строительную площадку и выставить предупредительные знаки, освещенные в ночное время;

- обеспечить связь для оперативно-диспетчерского управления производством работ;

- доставить в зону работ необходимые материалы, приспособления, инвентарь, инструменты и средства для безопасного производства работ;

- проверить сертификаты качества, паспорта и комплектность металлоконструкции и крепежных материалов;

Монтаж одноэтажных промышленных зданий

Возведение одноэтажных промышленных зданий выполняется, как правило, двумя технологическими потками. Первый – это монтаж конструкций несущего каркаса: колонны, подкрановые балки, несущие конструкции покрытия (фермы, балки), плиты покрытия. Второй – монтаж стенового ограждения.

В зависимости от последовательности монтажа отдельных конструкций несущего каркаса различают следующие методы монтажа:

- раздельный (дифференцированный) метод монтажа, который предусматривает последовательную установку, временное и окончательное закрепление всех конструктивных однотипных элементов в пределах захватки и только после этого монтаж конструкций другого типа. Например, сначала монтируют колонны на всей захватке, подкрановые балки, затем – балки (фермы), после этого – элементы покрытия;

- комплексный метод монтажа предусматривает установку и окончательное закрепление всех конструктивных элементов одной ячейки здания, образующих жесткую устойчивую систему – «ядро жесткости». То есть вначале устанавливают четыре колонны, затем две подкрановые балки, после этого – две фермы (балки) и в последнюю очередь – плиты покрытия (перекрытия). Эффективное применение этого метода монтажа возможно при использовании быстротвердеющих цементов (глиноземистого, магнезиального) для бетонной смеси, используемой для стыка соединения колонны с фундаментом стаканного типа. Стоимость быстротвердеющих цементов почти в четыре раза выше стоимости портладцемента. Однако учитывая, что требуемый набор прочности бетонной смеси на быстротвердеющих цементах не превышает 4–6 часов, а на замоноличивание стыков расход цемента небольшой, применение глиноземистого и магнезиального цементов можно считать экономически оправданным.

- комбинированный (смешанный) метод монтажа представляет собой сочетание раздельного и комплексного методов. Отдельным монтажным потоком устанавливают все колонны на захватке, а затем с учетом обеспечения безопасных условий труда осуществляется монтаж всех остальных конструкций комплексным методом. Этот метод монтажа наиболее эффективен, так как при минимальном количестве монтажных стоянок крана обеспечивает ритмичную работу полного монтажного потока. При данном методе возведение несущего каркаса промышленного здания начинают с монтажа всех колонн на захватке.

Монтаж колонн включает приемку фундаментов (проверку их размеров, положение закладных деталей) с геодезической проверкой положения их осей и высотных отметок дна стакана.

По четырем граням подколонника сверху его краской наносят осевые риски. На колоннах осевые риски наносятся на заводе изготовители. На колонны высотой более 12 м закрепляют хомуты или струбцины для их временного крепления. Колонны предварительно раскладывают у мест монтажа. При использовании самоходных стреловых кранов колонны располагают опорной частью ближе к фундаменту, оголовок направляют в пролет по ходу монтажа. Места строповки колонн должны быть доступны для ведения работ.

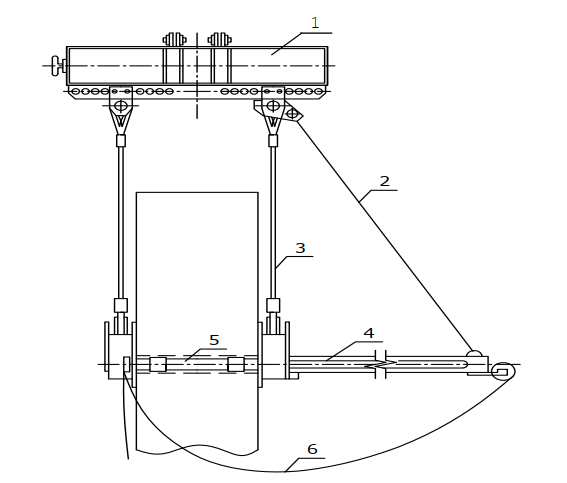

Строповку колонн выполняют с помощью универсальных и траверсных стропов, строп-захватов, захватов или полуавтоматических захватов. Строповку колонн универсальными стропами или стропзахватами производят в обхват. Траверсные стропы и захваты крепят с помощью круглого стержня (пальца), пропущенного через отверстие, оставленное в колонне при ее изготовлении. Недостаток строповки с помощью универсальных стропов (обычных захватов) состоит в том, что при расстроповке монтажник должен подниматься на устанавливаемую колонну. Чтобы избежать этого, применяют захваты, позволяющие выполнять расстроповку с земли (рис. 5).

![Захват для монтажа железобетонных колонн]()

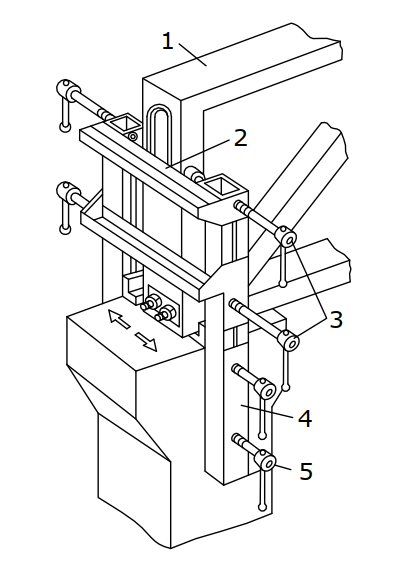

Рис. 5. Захват для монтажа железобетонных колонн: 1 – универсальная траверса; 2 – натяжная цепь; 3 – несущий канат; 4 – направляющий штырь; 5 – несущий палец; 6 – расстроповочный канат

Траверсы и захваты подвешивают к крюку крана за проушины или кольца (иногда при помощи стальных канатов).

Установку колонн в проектное положение осуществляет звено монтажников в составе шести человек: 5-го разряда – 1 человек; 4-го разряда – 1 человек; 3-го разряда – 2 человека; 2-го разряда – 1 человек; машинист крана 6-го разряда – 1 человек.

До начала монтажа колонн проводят работы по выведению отметок дна стакана фундаментов под проектную отметку. Решается это задача за счет слоя мелкозернистой бетонной смеси, уложенной на дно стакана фундамента. Для облегчения установки опорной части колонны в проектное положение в стакане фундамента в свежеуложенном слое мелкозернистой бетонной смеси рекомендуется выполнить углубление («слепок»), соответствующее геометрическим размерам поперечного сечения опорной части колонны. Для устройства «слепка» используются, как правило, шаблоны, выполненные из легких сплавов металлов.

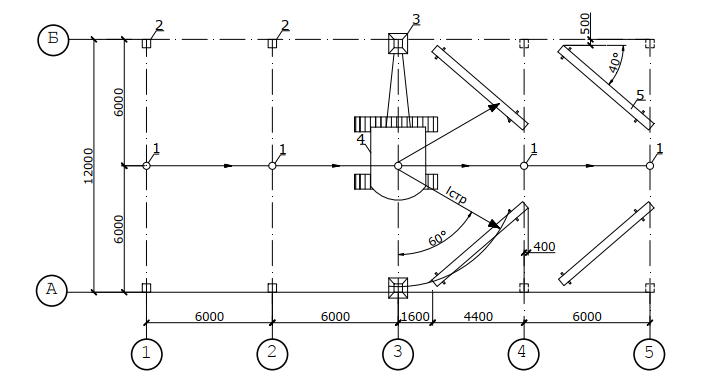

Способ монтажа колонн выбирают в зависимости от их высоты и массы. Колонны легкого типа высотой до 10 метров, как правило, монтируют «на весу» (рис. 6) или «поворотом». Способ монтажа колонн способом «на весу» более предпочтителен, так как он не связан с дополнительными подготовительными операциями при складировании колонн и гарантирует сохранность тела фундамента.

![схема монтажа колонн способом «на весу»]()

Рис. 6. Технологическая схема монтажа колонн способом «на весу»: 1 – стоянки гусеничного крана; 2 – смонтированные колонны; 3 – кондуктор; 4 – гусеничный кран; 5 – колонны, подготовленные к монтажу

Тяжелые высокие колонны поднимают и переводят в проектное положение способом «скольжения» (рис. 7).

![схема монтажа колонн способом «скольжения»]()

Рис. 7. Технологическая схема монтажа колонн способом «скольжения»: 1 – стоянка гусеничного крана; 2 – кондуктор; 3 – колонны, подготовленные к монтажу; 4 – тележка; 5 – подкладки

Поднятые краном колонны опускают в стакан фундамента, совмещая осевые риски в нижней части колонн с осевыми рисками на фундаменте. Затем проверяют вертикальность колонн с помощью двух теодолитов. Для лучшего ориентирования при установке колонн стреловыми кранами используют жесткие манипуляторы, устанавливаемые у шарнира пяты стрелы. Фиксация проектного положения, выверка и временное закрепление колонн в стаканах фундаментов осуществляется расклиниванием.

Для расклинивания рекомендуется применять клинья, изготовленные из бетона или металла. Такие клинья можно оставлять после завершения замоноличивания стыка колонн с фундаментом. Клинья, выполненные из древесины, необходимо демонтировать после набора бетоном в стыке требуемой прочности.

Для колонн поперечным сечением до 400 × 400 мм устанавливается по одному клину с каждой стороны колонны, при большем сечении – по два клина с каждой стороны.

При монтаже легких и средней массивности колонн целесообразно использовать одиночные или групповые кондукторы, что позволяет существенно снизить монтажный цикл и повысить точность установки элементов.

Колонны высотой 12–18 м закрепляют дополнительно к кондукторам, расчалками, связями-распорками. Верхние концы расчалок крепят к хомуту, установленному на колонне выше центра ее тяжести. Средства временного крепления колонн, рассчитывают с коэффициентом запаса не менее 3. Демонтируют их после окончательного закрепления колонн и достижения бетоном стыка прочности не менее 70 % проектного значения.

Монтаж подкрановых балок на захватке начинают после того, как прочность бетона в стыках колонн с фундаментом достигнет не менее 75 % от проектного значения.

Монтажу подкрановых балок предшествуют следующие подготовительные работы.

С помощью нивелира выполняется проверка отметок опорных площадок (консолей колонн). Для обеспечения проектного монтажного горизонта подкрановых балок выполняется приварка металлических пластин к закладным деталям консолей колонн. На каждой подкрановой балке, вблизи от опоры конструкции, закрепляют пеньковые канаты (оттяжки).

Установку подкрановых балок в проектное положение осуществляет звено монтажников в составе: 5-го разряда – 1 человек; 4-го разряда – 1 человек; 3-го разряда – 2 человека; 2-го разряда – 1 человек; машинист крана 6-го разряда – 1 человек.

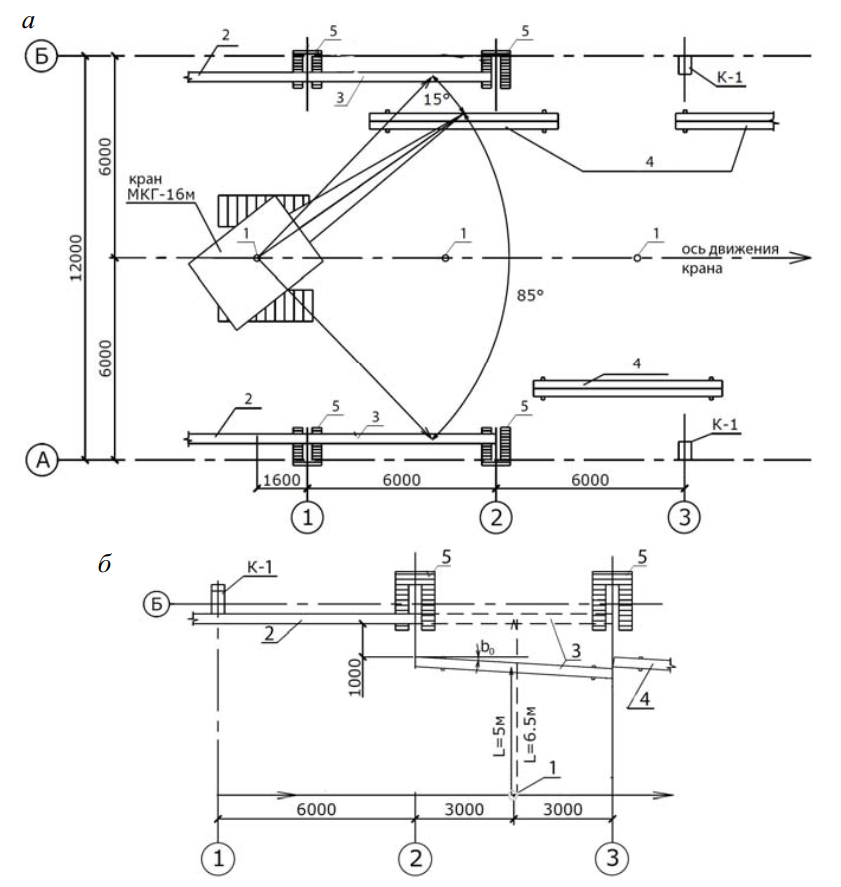

Раскладку балок перед подъемом при монтаже стреловыми кранами осуществляют параллельно оси колонн. Балку при подъеме удерживают от раскачивания оттяжками из пенькового каната и разворачивают в нужном направлении. Монтаж железобетонных подкрановых балок выполняется методом поворота стрелы крана или изменением вылета стрелы (рис. 8).

Балки устанавливают по осевым рискам, нанесенным на консоли колонн. Выполняют временное закрепление торцов подкрановых балок на консолях колонн. После временного закрепления подкрановых балок в пределах одного пролета или температурного блока осуществляют геодезическую проверку в плане и по высоте. Затем выполняют сварку закладных деталей подкрановых балок и консолей колонн.

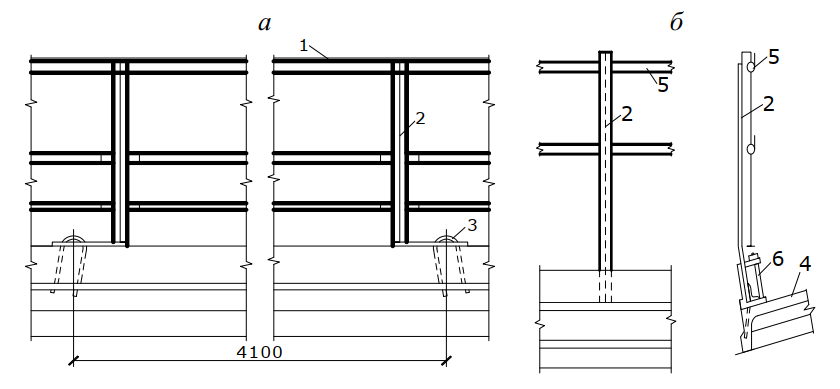

![схемы монтажа подкрановых балок]()

Рис. 8. Технологические схемы монтажа подкрановых балок: а – поворотом стрелы крана; б – изменением вылета стрелы; 1 – стоянки гусеничного крана; 2 – смонтированные подкрановые балки; 3 – монтируемая подкрановая балка; 4 – подкрановые балки, подготовленные к монтажу; 5 – приставная лестница-площадка; К-1 – смонтированная колонна; L = 5 м, L = 6,5 м – вылеты стрелы крана

После окончательной выверки подкрановых балок составляют исполнительную схему, на которой отмечают геодезическое положение монтируемых элементов. Эти данные необходимы при установке рельсового пути.

Монтаж несущих конструкций покрытия может выполняться с предварительной раскладкой конструкций у мест монтажа или непосредственно с транспортных средств – то есть с «колес».

Раскладку ферм и балок производят вдоль пролета таким образом, чтобы кран с монтажной стоянки мог устанавливать их в проектное положение без изменения вылета стрелы (см. рис. 8). Для обеспечения устойчивости монтируемых элементов их складируют в специальных кассетах.

До начала монтажа балок и ферм покрытия на захватке должны быть полностью завершены работы по установке колонн. Бетон в стыках колонн с фундаментом должен набрать прочность не менее 75 % от проектного значения.

Работы по установке несущих конструкций покрытия в проектное положение осуществляет звено монтажников в составе:

- 6-го разряда – 1 человек;

- 5-го разряда – 1 человек;

- 4-го разряда – 1 человек;

- 3-го разряда – 1 человек;

- 2-го разряда – 1 человек;

- машинист крана 6-го разряда – 1 человек.

Монтажу несущих конструкций покрытия предшествуют следующие подготовительные работы.

Для выверки и временного закрепления ферм (балок) на колоннах устанавливают необходимые средства подмащивания, обеспечивающие безопасные условия труда монтажников. С помощью нивелира выполняется проверка отметок опорных площадок (оголовка колонн). Для обеспечения проектного монтажного горизонта несущих конструкций покрытия выполняется приварка металлических пластин к закладным деталям оголовка колонн. На каждой балке (ферме) покрытия, у опоры конструкции, закрепляют пеньковые канаты (оттяжки). Для временного закрепления ферм (балок) в проектном положении до монтажа на них закрепляют стальные канаты (расчалки) и связи-распорки. Для балок пролетом до 18 м применяют две связи-распорки, для ферм пролетом 24 и 30 м – три связираспорки. При шаге несущих конструкций покрытия 6 м связь-распорка выполняется из труб, при шаге 12 м – в виде решетчатого прогона из легких сплавов. Распорки прикрепляют к верхнему поясу конструкции на земле, до ее подъема. К свободному концу распорки прикрепляют пеньковый канат, при помощи которого ее поднимают для присоединения к струбцине, установленной на вновь монтируемой ферме (балке). Снимают распорки только после окончательного закрепления ферм (балок) и укладки плит покрытия.

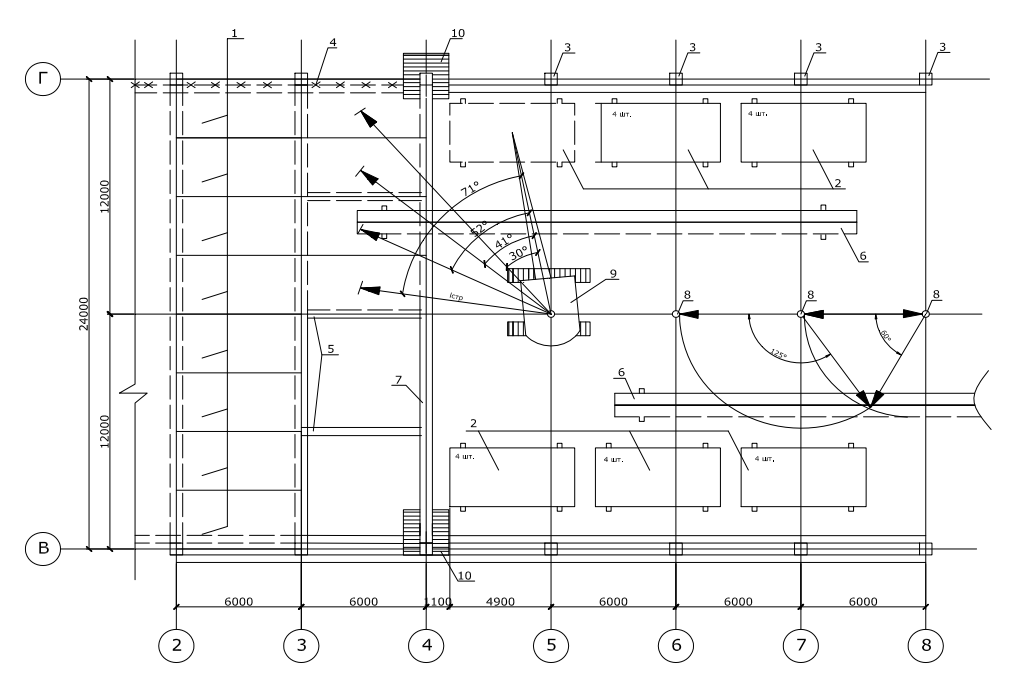

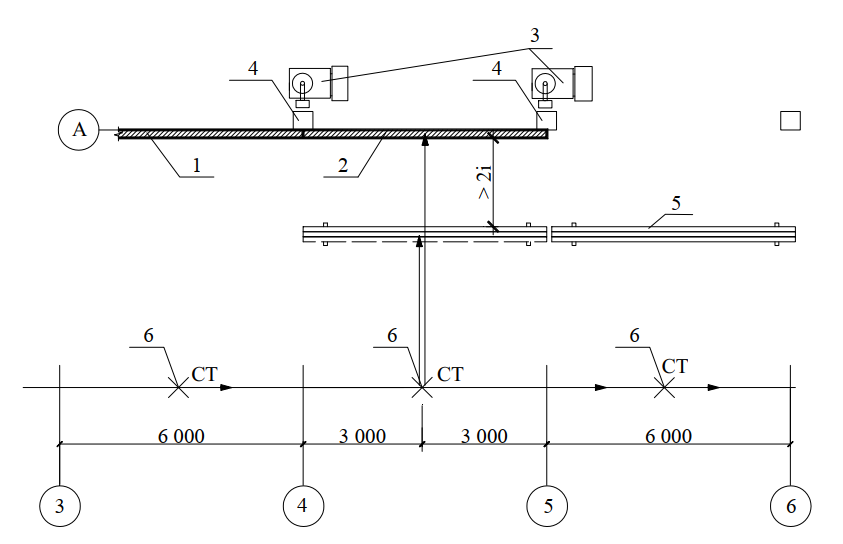

![схема монтажа конструкций покрытия и плит покрытия]()

Рис. 9. Технологическая схема монтажа конструкций покрытия и плит покрытия: 1 – смонтированные плиты покрытия; 2 – складированные плиты покрытия; 3 – смонтированные колонны; 4 – временное ограждение; 5 – связи-распорки; 6 – складированные фермы; 7 – смонтированные фермы; 8 – стоянки гусеничного крана; 9 – гусеничный кран; 10 – приставная лестница-площадка

После подъема, установки и выверки первую ферму (балку) раскрепляют расчалками (стальными канатами). Затем устанавливают вторую конструкцию покрытия и раскрепляют ее с помощью связейраспорок с первой (рис. 9). После установки связей-распорок и закрепления второй фермы в проектное положение расчалки, установленные на первой ферме (балки), демонтируются. Затем производят монтаж плит покрытия на ячейке.

Выверка, выведение балок (ферм) на опоре в проектное положение и временное их закрепление осуществляются с использованием специального кондуктора (рис. 10).

![Кондуктор для выверки]()

Рис. 10. Кондуктор для выверки и временного закрепления на опоре ферм (балок) покрытия в проектное положение: 1 – ферма (балка); 2 – связь; 3 – регулировочные винты; 4 – обойма кондуктора; 5 – зажимной винт

При монтаже ферм (балок) на отметках более 14 м рекомендуется использовать передвижные и самоходные телескопические и шарнирные вышки и подъемники, которые обеспечивают удобные и безопасные условия работы монтажников на высоте.

Монтаж плит покрытия для обеспечения жесткости покрытия ячейки ведется сразу после работ по установке и постоянному закреплению на опорах несущих конструкций покрытия ячейки. Для первой ячейки – это две фермы (балки), для последующих ячеек – после установки одной несущей конструкции.

Плиты покрытия рекомендуется устанавливать по двум схемам:

- продольной, когда плиты монтируют краном, перемещающимся вдоль пролета;

- поперечной, когда кран движется поперек пролета.

На практике, как правило, применяют продольную схему монтажа с использованием самоходных кранов оборудованных гуськом.

Плиты покрытия перед монтажом укладываются в штабеля высотой до 2,5 м или монтируют непосредственно «с колес».

Для строповки плит покрытия (перекрытия) размерами в плане до 6 × 1,5 м применяют четырехветвевые стропы. Строповка плит покрытия (перекрытия) размерами в плане более 6 × 1,5 м выполняется с помощью траверс.

Для безопасной работы на высоте перед подъемом плиты снабжают временным инвентарным ограждением. Перед подъемом их крепят к плитам за монтажные петли клиньями (рис. 11, а) или с помощью специальных болтов (рис. 11, б). Это ограждение остается на весь период работы по устройству крыши.

![Временное ограждение по плитам покрытия (перекрытия)]()

Рис. 11. Временное ограждение по плитам покрытия (перекрытия): а – с закреплением к плитам клиньями; б – с закреплением к плитам болтами; 1 – перила; 2 – стойка; 3 – клин; 4 – железобетонная плита; 5 – тросовое ограждение; 6 – болтовой элемент крепления

Работы по укладке плит покрытия в проектное положение осуществляет звено монтажников в составе: 4-го разряда – 1 человек; 3-го разряда – 2 человека; 2-го разряда – 1 человек; машинист крана 6-го разряда – 1 человек.

При монтаже первой плиты покрытия монтажники находятся на автовышках или подъемниках. Вторую и последующие плиты покрытия монтируют с уже смонтированных плит. Для обеспечения постоянного зазора между плитами, необходимого для устройства шва, при монтаже применяют ломики-шаблоны.

При бесфонарной конструкции кровли плиты покрытия рекомендуется укладывать от одного конца фермы (балки) к другому, начиная со стороны ранее смонтированного пролета, при наличии фонарей – от концов ферм (балок) к середине пролета. Закладные детали каждой плиты в трех углах опирания необходимо приварить к закладным деталям верхнего пояса фермы (балки). Технологическая схема монтажа плит покрытия дана на рис. 9.

Монтаж стенового ограждения выполняются отдельным потоком после окончания монтажа несущего каркаса здания или захватки. Работы по установке панелей стен в проектное положение осуществляет звено монтажников в составе: 5-го разряда – 1 человек; 4-го разряда – 1 человек; 3-го разряда – 1 человек; 2-го разряда – 1 человек; машинист крана 6-го разряда – 1 человек.

Стеновые железобетонные панели располагают на монтажной площадке по контуру сооружения в вертикальном положении в кассетах (рис. 12). Перед строповкой должны быть проверены строповочные детали и очищены от наплывов бетона закладные части.

Стропят панели в двух точках за заделанные в них петли или строповочные отверстия с применением траверсы или двухветвевым стропом в зависимости от требований ППР. Панели устанавливают на раствор по маякам или уложенный герметик. После выверки положения панели до расстроповки ее следует закрепить в соответствии с требованиями проекта производства работ.

Панели обычно устанавливают горизонтальными рядами в пределах одного монтажного пролета. При установке необходимо следить за правильностью положения панелей по вертикали и горизонтали. Подъем и установку производят монтажным краном, передвигающимся снаружи вдоль здания. Узлы закрепления панелей к колоннам находятся внутри здания, и монтажники должны иметь возможность в безопасных условиях после выверки панели закрепить ее. Крепление осуществляют обычно на сварке. Закрепляют сначала верхние узлы, а затем, если они есть, нижние. Окончательную заделку горизонтальных и вертикальных швов выполняют после окончания монтажа всех панелей по высоте. Монтаж стенового ограждения ведут в основном самоходными стреловыми кранами.

Наиболее сложный вопрос в организации работ по монтажу стен промышленных зданий – это выбор средств подмащивания (подмостей) для обеспечения рабочего места монтажников на высоте. От подмостей требуется большая мобильность, так как на монтаж одной стеновой панели затрачивается немного времени. Учитывая, что во время производства работ монтажники должны находиться внутри здания, целесообразно использовать передвижные подмости типа ПВС переменной высоты или автогидроподъемники типа АГП с высотой подъема 12, 18 и 24 м.

Схема организации производства работ при монтаже стеновых панелей приведена на рис. 12.

![схема монтажа стеновых панелей]()

Рис. 12. Технологическая схема монтажа стеновых панелей: 1 – смонтированная стеновая панель; 2 – монтируемая стеновая панель; 3 – автовышка; 4 – колонна; 5 – стеновые панели, складированные в кассетах; 6 – стоянки самоходного крана

Герметизацию и заделку стыков в стеновых панелях выполняют с люлек, подвешиваемых с внутренней стороны здания на специальных консолях, фиксируемых к покрытию здания.

МОНТАЖ МЕТАЛЛИЧЕСКИХ КОЛОНН ПРОМЫШЛЕННЫХ ЗДАНИЙ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Рис.1. Типы стальных колонн промышленных зданий

а - сплошная постоянного сечения; б - то же, переменного сечения (ступенчатые); в - переменного сечения решетчатая (сквозная); г - раздельного типа

1 - ферма; 2 - шатровая ветвь; 3 - то же, подкрановая; 4 - диафрагма жёсткости

1.2. В настоящей ТТК приведены указания по организации и технологии производства работ по монтажу металлических колонн промышленных зданий, определен состав производственных операций, требования к контролю качества и приемке работ, плановая трудоемкость работ, трудовые, производственные и материальные ресурсы, мероприятия по промышленной безопасности и охране труда.

- нормы и расценки на строительно-монтажные работы (ГЭСН-2001 ЕНиР);

1.4. Цель создания ТТК - описание решений по организации и технологии производства работ по монтажу металлических колонн промышленных зданий с целью обеспечения их высокого качества, а также:

1.5. На базе ТТК в составе ППР (как обязательные составляющие Проекта производства работ) разрабатываются Рабочие технологические карты (РТК) на выполнение отдельных видов работ по монтажу металлических колонн промышленных зданий.

1.7. Типовая технологическая карта разработана для инженерно-технических работников (производителей работ, мастеров, бригадиров) и рабочих, выполняющих работы в III-й температурной зоне, с целью ознакомления (обучения) их с правилами производства работ по монтажу металлических колонн промышленных зданий, с применением наиболее современных средств механизации, прогрессивных конструкций и способов выполнения работ.

- колонны, сталь С255 и С245

- 4,24 тонны.

2.1. Технологическая карта разработана на комплекс работ по монтажу металлических колонн промышленных зданий.

2.2. Работы по монтажу металлических колонн промышленных зданий выполняются механизированным отрядом в одну смену, продолжительность рабочего времени в течение смены составляет:

2.3. В состав работ, последовательно выполняемых при монтаже металлических колонн промышленных зданий, входят следующие технологические операции:

- подготовка фундаментов под монтаж колонн;

- геодезическая разбивка местоположения колонн на фундаментах;

- обстраивание колонн монтажными лестницами и подмостями;

- установка готовых колонн на фундаменты;

- выверка и закрепление колонн в проектном положении.

2.4. Технологической картой предусмотрено выполнение работ комплексным механизированным звеном в составе: передвижная бензиновая электростанция Honda ET12000 (3-фазная 380/220 В, N=11 кВт, m=150 кг); седельный тягач КамАЗ-54115-15 с бортовым полуприцепом СЗАП-93271 (грузоподъемность Q=25,0 т); сварочный генератор (Honda) EVROPOWER ЕР-200Х2 (однопостовый, бензиновый, Р=200 А, Н=230 В, вес m=90 кг); автомобильный стреловой кран КС-45717 (грузоподъемность Q=25,0 т).

Рис.4.* Грузовые характеристики автомобильного стрелового крана КС-45717

* Нумерация соответствует оригиналу. - Примечание изготовителя базы данных.

Рис.5. Седельный тягач КамАЗ-54115-15 + полуприцеп СЗАП-93271

Рис.5. Электростанция Honda ET12000

Рис.6. Генератор EVROPOWER ЕР-200Х2

2.5. Для монтажа применяются колонны К1 из стального двутаврового горячекатаного профиля 25К2 с параллельными гранями полок по СТО АСЧМ 20-93; монтажные болты М36 по ГОСТ 52643-2006 класса прочности 10,9 из стали 40Х; гайки М36 по ГОСТ 52645-2007 класса прочности 10,0; шайбы плоские по ГОСТ 52646-2007; бетона класса. В30 по ГОСТ 26633-91; электроды 4,0 мм Э-42 по ГОСТ 9466-75; эмаль ПФ-133 по ГОСТ 926-82*; грунтовка ГФ-021 по ГОСТ 25129-82.

2.6. Работы по монтажу металлических колонн промышленных зданий следует выполнять, руководствуясь требованиями следующих нормативных документов:

- СТО НОСТРОЙ 2.10.64-2012. Сварочные работы. Правила и контроль монтажа, требования к результатам работ;

3.2. До начала производства работ по монтажу металлических колонн промышленных зданий необходимо провести комплекс организационно-технических мероприятий, в том числе:

- разработать РТК или ППР на монтаж металлических колонн;

- подготовить к производству работ машины, механизмы и оборудования и доставить их на объект;

Читайте также: