Можно ли приварить шпильку к металлу

Обновлено: 14.05.2024

Всем добра и благополучия.

Подскажите ответ на такой вопрос, можно ли приварить шпильку на хвостовик из Х12МФ электродами по нержавейке? Электроды ЦЛ 11.

А почему нет? Можно.

Только может повести сам хвостовик.

Если ТО уже сделано, то ну его нах. Можно с таким же успехом сразу выкинуть клинок на помойку.

почему? я приваривал обычными электродами и вроде ни чего не повело, и клинок в норме был.

Но сначало хотел припаять, отдало пайщику он позже со словами "ни хера не понимаю" вернул отдельно шпильку и хвостовик

Легче отпустить нарезать резьбу и прикрутить.

------------------

из этой жизни живым никто не выходил

По словам мастеров, работающих с Х12МФ, отпустить хвост и нарезать резьбу сложно. Шпильки приваривают, потом прогревают место сварки. Про электрод ничего не скажу. У меня 2 таких клинка, пробовал отломать шпильку руками, шпилька гнется.

Вот, Х12МФ, с приваренной шпилькой. Клинки мои, фото мастера.

Буквально на праздниках этим занимался. Никаких сложностей не испытал. Только плашки должны быть качественные. Китайские слизываются, уходило 2-3 штуки. Взял немецкую из HSS и резьба пошла как по маслу.

для ТС, alex-wolffа не слушайте, ему проще, он ещё туеву хучу накует себе 😊 а Вы попробуйте. Приварить, отжечь место сварки (сам клин обмотать влажной тряпкой), побить молотком. Мнётся, не ломается, значит в путь.

Х12МФ имеет малую скорость переохлаждения для перехода в мартенсит, иными словами может закаливаться на воздухе. После сварки необходим отпуск, ибо в месте контакта имеет место быть неотпущенный (весьма хрупкий) мартенсит. Если на хвостовике больших нагрузок не предусматриваете, то прогрева горелкой вполне достаточно. Сам раньше несколько раз приваривал к клинкам из 95Х18, если длина хвостовика позволяет. Теперь предпочитаю приваривать к шпильке кусок пластины и к хвостовику на заклепки, гвоздем или куском электрода. Только клинок я бы обмотал мокрой тряпкой.

С уважением

Не однократно отпускал хвосты на бирюковских клинках, а его термичка Х12мф одна из лучших, и резал резьбу.

ПЛАТЯНпостоянно варю.

опять дежавю.)))

alex-wolffнаписано 21-1-2016 11:40

Если ТО уже сделано, то ну его нах. Можно с таким же успехом сразу выкинуть клинок на помойку.

для тех кто любит танцы с бубном.

И вообще. если имеется ввиду тот клинок, что вчера я рукоять рисовал ТС, так там и так хвостовик достаточный для всадного монтажа.alex-wolff

написано 21-1-2016 13:5для тех кто любит танцы с бубном.

в ответ на вашу картинку могу показать свой диплом электрогазосварщика.

скажете плохо учили. научитесь сперва сами. и не по ютьюбу. а с наставником и не один год

ПЛАТЯН

в ответ на вашу картинку могу показать свой диплом электрогазосварщика.

скажете плохо учили. научитесь сперва сами. и не по ютьюбу. а с наставником и не один год

Я рад за вас, и лично мне всё равно, кто там какой сварщик, так что можно не напрягаться с выставлением диплома.

Просто вопрос, если ТС запорет клинок сваркой после ваших советов, готовы ему компенсировать, выслав такой же!? (советы ведь предполагают ответственность за слова). не так ли?)))))

Всем спасибо. Да, клинок именно этот. Просто появилась идея сделать рукоять со выставкой из каппа ореха. А для этого хвост получается коротковат. Для начала попробую приварить на кусок стали, а потом видно будет. Может и правда лучше будет приклепать. Припаять к сожалению нечем.

Просто вопрос, если ТС запорет клинок сваркой после ваших советов, готовы ему компенсировать, выслав такой же!? (советы ведь предполагают ответственность за слова). не так ли?)))))Как не странно не у всех жителей страны имеется возможность выбрасывать клинки.

.

У меня например.

Вот нож х12мф . Хвостовик ПРИВАРЕН уважаемым TodderWolfe .

Люди, "Давайте жить дружно", не будем спорить и ругаться. Варить умею, попробую на другом обломанном ноже из этой стали, а там видно будет как он себя поведет.

Еще раз всем спасибо.

С уважением, Сергей.

Всем, кто начитается про вашу сварку?

Не вопрос, я даже буду ссылку давать сюда, с комментарием

-" если не получится Платян вам новый вышлет, даром."

а ни кто и не ругался

что то раньше тоже говорили ламинат быстрорез с нержавейкой не варится. не умеешь, не берись

а за всех кто накосячит я отвечать не собираюсь. пусть учатся

как советовать варить шпильки на готовый клинок с ТО электродом, так мы тут как тут, а как исправлять свои советы, нуегонах. )))))

да ладно . знал, не знал. я и на каленые от Кирсана пластины 95х 18варил. все живые . я же написал , учитесь. а то как в анекдоте , так всю жизнь будешь ключи подавать

Варю постоянно хвосты к х12мф,если под сквозной монтаж с расклепом.Но перед закалкой,и нержавейкой малыми токами.Паять х12мф бесполезно,не паяется она-пробовали с ювелирами,не берет флюс её.

А Оловянным припоем,никак?

Если площадь позволяет -облудить и,собственно,припаять.

Или я чегото не так понял.

Клепать клепать .)) можно даже в виде болтающегося шарнира. Нормальненько выйдет.

вот нож из р18 , шесть лет почти. ковал сам и варил. хвост в рукаяти 3см. но шпилику Ф11мм хитро приварил. не ожидал что на столько хватил времени. но здесь я не кому и чего не советую.

Почему-то говорят, что и не паяется. Я больстер припоем ПОС-40 припаял. Причем прилипло так, что и не оторвать.

Не раз варил х12мф- как у ТСа, к 5-6 см хвостовику приваривал 3-4 см, шов не перпендикулярно а под углом, чтоб длиннее был. Наваривал большую блямбу, чтоб место шва не быстро остывало- до клинка жар всё равно не доходил, тряпками заматывал больше от брызг защитить. Потом блямбу стачивал. Но всё же не то , не стал больше так делать, бо при испытании, если приваренный кусок зажать в тиски и хорошенько поднадавить- не легко, но ломается около шва- нуегонах. Поэтому теперь, при необходимости делаю так. Крайние см. 2,5--3 хвоста обтачиваю слегка сужением, сделал из обрезка той же стали модель хвостовика с теми же размерами и на ней,на модели, обстукиваю кусочек тонкостенной трубки ф что-то около 12 мм. придавая ему прямоугольную форму. Потом нагреваю "оковку" докрасна, и нагорячую набиваю на хвостовик одним увесистым ударом-- куда он потом денется. Ток что, может такой вариант понравится.

S390 варил калёную, тоже хвост 50-60мм был(для уверенности), монтаж правда всадной на эпоксу, ходят. Вари, отломится поди не весь, приклепаешь потом, если что.

Kazik.Ku

Но всё же не то , не стал больше так делать, бо при испытании, если приваренный кусок зажать в тиски и хорошенько поднадавить- не легко, но ломается около шва- нуегонах. .

греть надо было после сварки. почему то про ТО вспоминают когда надо хвост отпустить для нарезки резьбы. или что бы просверлить . а почему после сварки это не делают? потом говорят нельзя варить

касательно пайки нержи

обычная нержавейка как-то паяется с ортофосфорной кислотой.

но еще более лютая штука это паста для пайки труб, совершенно адский состав, думаю возьмет.

Приветствую сообщество! Паять нержу желательно припоем с содержанием серебра не менее 20%. Латунью сложно, т к медь не дружит с хромом. Но можно и попробовать латунью л-63 Раскислять лучше не бурой, а бура+ борная кислота1-1. или спец флюсами, которых море!

Свариваются практически ЛЮБЫЕ стали и сплавы. Существуют даже электроды для соединения закаленных сталей с содержанием угдерода до 1,5-2%. По-этому, Господа, не спорьте и не ссорьтесь!

С Уважением, Дмитрий.

Лучше электродами по пищевой нерже не лезть, т.к хром(там~18%), которого там море создает дополнительные сложности, а подбирать с малым содержанием хрома и большим никеля. А самый простой и надежный вариант будет углекислоткой(обычной черной проволокой) зонный нагрев наименьший или электродами УОНИ 13\55 или 13\65, с последующим , небольшим, отпуском горелкой.

Сваривали прекрасно и У8, У12,У13 и М390 и S390. Никаких проблем!

Доваривал и довариваю хвостовики обычной нержой, аргоном в шиномонтажке, и порошки и нержламинат. Ни каких проблем. Гну/правлю потом хвостовик на наковальне, как мне надо. Ни разу не отломались.

В Аргоне тем более зонный нагрев меньше. Там чем угодно можно без проблем!:-))

Приварить шпильку заподлицо.

День добрый. Необходимо приварить шпильку (резьбовая часть анкера, закреплённого в стене) в 5-милиметровой стали и затем обрезать выступающую часть и зачистить заподлицо. (всего 14 шпилек).

Отверстие 13 мм.

Пробовал рутилом 2.5 мм, но провар меньше милиметра.

Помогите советом, у кого опыт подобных работ есть. Может взять электрод 2 мм. или обрезать шпильку и потом проваривать отверстие? НужнО прочное соединение.

3comma62, делайте зенковку отверстия почти в ноль на все 5 мм, тогда соединение будет относительно нормальное. А вообще так не делают конечно. Что это в итоге должно получиться? Какие нагрузки будут?

3comma62, Вы хоть эскиз нарисуйте, что должно получиться?

делайте зенковку отверстия почти в ноль на все 5 мм, тогда соединение будет относительно нормальное. А вообще так не делают конечно.

Совершенно верно! Только почему не делают?

Ну для несущих узлов конструкций так не делают, ну а если просто надо шкафчик повесить, то конечно можно.

Если шпилька на 12 то отверстие надо мм 15-16.Шпильку законусить, отверстие раззенковать и варить основным электродом 2 мм с продавливанием корня.Потом тщательно зачистив шлак облицевать также основным электродом.

Спасибо за внимание. Вот что должно получиться:

Таких четыре. На них ляжет балка: профтруба 80*40*3 и будет приварена. Так же между этими стойками будет еще по две фасонки через такие же шпильки, уже без полочки и балка к ним тоже будет приварена.

На балку лягут фермы.

Другим концом фермы лягут на вторую балку (80*80*3), которая будет приварена к стойкам посередине террасы.

Извините, фотографии легли на бок. 90° против часовой.

Если шпилька на 12 то отверстие надо мм 15-16.Шпильку законусить, отверстие раззенковать и варить основным электродом 2 мм с продавливанием корня

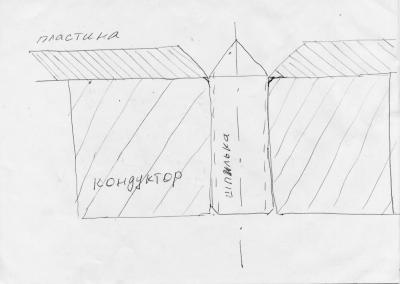

3comma62, отверстие я бы не стал делать больше диаметра шпильки, тяжело будет центр выловить. И я варил с использованием кондуктора - кусок металла толщиной миллиметров 30, можно больше, с отверстием перпендикулярно плоскости. Чтобы выставлять шпильку легко было. Иначе придётся прихватывать, по угольнику ровнять, потом обваривать. Кондуктор проще сделать, если токарный или фрезерный под руками есть. Хотя бы приличный сверлильный. Всё остальное, как gonta сказал.

3comma62, просверлить профиль, чтобы гайка прошла через отверстие не вариант?

а я чего, я ничего, просто мимо проходил.

Надо из было в программе по просмотру глянуть и попереварачивать. Как правило тогда они уже как надо вставляются.

3comma62, просверлить профиль, чтобы гайка прошла через отверстие не вариант?

3comma62, делайте зенковку отверстия почти в ноль на все 5 мм, тогда соединение будет относительно нормальное. А вообще так не делают конечно. Что это в итоге должно получиться? Какие нагрузки будут?

Зенковать пока нечем, но срезал кромки сверлом на 16 на глубину 3 мм, проварил и УРА!

Это верный путь! Спасибо ! Буду искать зенковку в округе.

Зенковать пока нечем, но сверлом на 16 снял кромки на глубину 3 мм, проварил и УРА! Это верный путь, спасибо! Буду искать зенковку в округе.

А чем сверло не устраивает? Я понимаю, зенковкой аккуратнее, особенно если дрелью. Но под сварку аккуратность без особой надобности . Я обычно сверлом обходился.

SergDemin, я тут практически в лесу и сверло у меня максимальное 16мм. А по пифагору мне надо зенковку 18 мм × 45°. Да и приболел я на пенсии немного перфекцинизмом.

Честно говоря не понял вас. Можно от руки эскиз?

3comma62, просто толстая пластина с отверстием. Можно кругляка кусок на токарном отрезать и отверстие просверлить. Прижимаете струбцинами и обвариваете шпильку. Если нет струбцин - прихватываете, потом прихватки срезаете.

Да и приболел я на пенсии немного перфекцинизмом.

Странно . Я наоборот, с возрастом немного подлечился .

Делал вешалку для кухонных тряпок. Надо было трубку поперёк ко втулке с тонкой стенкой приварить. Естественно, втулки погнуло. Пошёл к другу, Петровичу. Он мне их фрезой прокалибровал внутри. А раньше, какая фреза? Ставь расточную головку и растачивай . И ничего, тряпки криво не висят

Так это - Турция. Там тепло.

В итоге отзенковал с притуплением 0.5 - 1 мм, притянул через п образную прокладку и все обварил основными электродами. Спасибо за советы, добрые сварщики.

Примерно вот так

Мне идея вваривать шпильки с самого начала не нравилась. Они между нитками резьбы ломаются излишне легко. По мне лучше брать куски прутков с небольшим участком резьбы, насколько надо. И сами воронёные шпильки не приглянулись.

Вот так иной раз небольшая сварка может сильно подвести.

Кстати строительная фирма занимается реновацией двух домов (утепление и отопление и т.п.). Один дом в нашем городе, другой в соседнем городке. И так получилось, что в одном доме живёт тёща, в другом моя мама.

Приварка шпилек и гибких упоров

Технология и оборудование для приварки крепежных изделий

При изготовлении различных сварных конструкций часто приходится сталкиваться с необходимостью выполнять сварные соединения типа «плоская деталь — штырь». Рассмотрим варианты изготовления такого соединения.

Сварные соединения типа «плоская деталь — штырь»

Такие конструкции используются, в частности, при изготовлении различи ных лючков и горловин, когда в качестве «штыря» выступает то или иное крепежное изделие, однако сфера распространения таких соединений гораздо шире. Как правило, применяют два варианта изготовления такого соединения. Первый вариант — приварка крепежного элемента (например, шпильки) ручной дуговой сваркой непосредственно на листовую конструкцию.

Второй вариант можно рассмотреть на примере горловины какой-либо емкости. Изготавливается наварыш, в котором сверлятся отверстия и нарезается резьба. Часто для этой цели используют стандартные фланцы для трубных соединений. Фланец приваривается круговым швом к отверстию горловины, затем в отверстия вворачиваются шпильки, которые фиксируются сварным швом или какимлибо герметиком. На горловину одевается крышка, отверстия которой совпадают с местами установки шпилек. Эскиз подобного узла приведен на рисунке 1.

Рис. 1. Стандартное крепление крышки горловины

1 — наварыш (фланец), 2 — шпилька, 3— крышка горловины, 4— сварной шов

Второй вариант сварки таких узлов, особенно широко применяемый в строительстве, заключается в приварке ручной дуговой сваркой стандартных крепежных изделий (болтов, шпилек и т. д.) к стальным листам или профилям. Недостатки подобной технологии очевидны:

- низкое качество сварных соединений;

- несоблюдение перпендикулярности крепежных изделий по отношению к основе;

- разновысотность крепежных изделий;

- возможность «подгорания» резьбы (особенно при приварке крепежа малых диаметров и длин);

- большие затраты ручного труда.

Ниже приведен неполный перечень отраслей промышленности и типовых изделий, в которых встречаются соединения этого типа.

Судостроение: установка люковых закрытий, дверей, иллюминаторов, кабельных кронштейнов; крепление оборудования и механизмов на фундаменты и подкрепления; крепление изоляции помещений и палубного настила.

Транспортное машиностроение и автомобилестроение: крепление кабелей и проводов, декоративных панелей и облицовки, приборов и механизмов.

Строительство: крепление рельсов на подкрановых балках; крепление арматурных сеток под бетонирование на стальных конструкциях; изготовление и монтаж фундаментных и бетонных конструкций; закладные изделия железобетонных конструкций; монтаж стеновых панелей быстровозводимых зданий.

Машиностроение: котлы, аппараты и емкости для химической и пищевой промышленности; оборудование для вентиляции и кондиционирования воздуха; электрошкафы.

Металлургия: футеровка печей, котлов, дымоходов; укладка огнестойкого бетона, износостойкая и ударостойкая облицовка.

Попытки применения контактной (в частности, ударноконденсаторной) сварки при изготовлении подобных узлов не получили широкого распространения, потому что оборудование для контактной сварки имеет высокую энергоемкость, большие габариты непосредственно сварочных электродов, а также изза того, что не всегда есть возможность обеспечить надежный двусторонний прижим свариваемых деталей. Кроме всего прочего, при ударном варианте сварки затруднена приварка к листам малой толщины (менее 2–3 мм) изза возможной деформации листов.

Технологии крепления шпилек сваркой с подъемной дугой

Однако зарубежные машиностроители широко используют эффективную технологию и специализированное оборудование для получения сварных соединений подобного типа. Речь идет о технологии крепления шпилек сваркой с подъемной (вытягиваемой) дугой, называемой в англоязычной технической литературе stud welding drawing arc. Эта технология была разработана в Германии в 70х годах компанией Köco, а ее дочернее предприятие - фирма Köster GmbH - начало выпускать специальное оборудование для такой сварки.

Рис. 3. Схема приварки шпилек на оборудовании серии KST

а — установка шпильки на пластину; б— возникновение сварочного (дугового) зазора за счет подъема шпильки; в— возбуждение дуги; г— кристаллизация сварного шва

1 — цанга сварочного пистолета; 2— шпилька; 3 — опорный фланец шпильки; 4— контактный «хвостик»; 5— сварочный (дуговой) зазор

При применении технологии stud welding очень короткая сварочная дуга возбуждается за счет разности потенциалов между шпилькой и детальюосновой в момент разрыва контакта. Начало сварочного процесса похоже на начало стыковой сварки сопротивлением: свариваемые детали соприкасаются, после чего включается сварочный ток. Первоначальный нагрев деталей так же, как и при стыковой сварке сопротивлением, происходит за счет высокого сопротивления зоны контакта. Однако в отличие от стыковой сварки затем происходит разрыв контакта за счет поднимания шпильки. Это приводит к возникновению многочисленных микродуг, которые сливаются в мощный дуговой разряд, замкнутый в ограниченном пространстве между деталями и блуждающий по поверхности сечения шпильки. При этом разогрев деталиосновы более интенсивен и ведет к расплавлению зоны контакта основы и появлению сварочной ванны.

В конце цикла сварки шпилька погружается в сварочную ванну, частично при этом расплавляясь. После этого сварочный ток выключается и сварочная ванна кристаллизуется. Перемещение шпильки вверх в начале сварочного цикла и опускание ее в сварочную ванну обеспечивается рабочим органом сварочной установки (сварочным пистолетом), снабженным пружинной или гидравлической системой подъема/опускания.

Как и во всяком дуговом процессе, сварочная ванна при использовании технологии stud welding нуждается в защите от атмосферного воздуха. Поэтому применяют сварку с расплавляемым керамическим флюсовым кольцом и сварку в среде защитного газа (использовать можно стандартные сварочные газовые смеси). Разновидностью этой технологии является сварка с контактным поджигом (tip ignition), которую проводят с взрывным нарастанием сварочного тока по зазору или с контактным поджигом. Схематическое изображение вариантов stud welding приведено на рисунке 2.

Преимущества технологии stud welding

Крепление шпилек сваркой с подвижной дугой - современный и рациональный способ монтажа, который находит применение в различных областях промышленности. Преимущества технологии stud welding очевидны:

1. Высокое качество сварного соединения за счет образования сварочной ванны и «мягкого» режима ее кристаллизации.

2. Надежная и быстрая сварка по всему периметру шпильки.

3. Высокая производительность сварки за счет очень короткого цикла сварки (надо отметить, что многие производители оборудования для сварки шпилек с подвижной дугой указывают производительность в числе основных технических характеристик на своей продукции).

4. Простота технологии, отсутствие операций перфорирования, сверления, нарезания резьбы, заворачивания шпилек, клепки и т. д.

5. Выбор различных комбинаций материалов.

6. Различные положения шпилек и основы в пространстве.

7. Снижение деформаций основы изза минимального и контролируемого тепловложения в металл.

8. Гарантированная перпендикулярность приваренных шпилек по отношению к основе, их одинаковая высота, отсутствие деформаций резьбы.

9. Отсутствие или очень небольшие повреждения стороны основы, обратной приварке.

10. Гарантированная плотность (герметичность) конструкции.

11. Достаточность доступа к одной стороне основы.

Применение технологии stud welding и оборудования фирмы Kоco/Kоster одобрено международными стандартами EN ISO 14555 и EN ISO 13918.

При выборе материала шпилек в зависимости от материала основы можно воспользоваться рекомендациями таблиц 1 и 2 (обозначение сталей приведено по европейским стандартам). Рекомендации по выбору конкретного технологического процесса stud welding приведены в таблице 3.

Таблица 1. Сочетания материалов шпилек и основы при сварке с подвижной дугой

Углеродистая сталь (предел прочности не более 460 Н/мм 2 )

Термомеханически упрочняемые и закаливающиеся стали с мелкозернистой структурой (предел прочности более 460 Н/мм 2 )

Во многих областях производства приварка крепежа – наиболее экономичный способ фиксации компонентов. При использовании в производстве тонкого листового металла, приварка крепежа – единственное возможное технологическое решение.

1. Что такое приварка крепежа?

- крепеж (резьбовая шпилька, гвозди, резьбовая втулка и другие) приваривается дугой без дополнительных материалов.

2. Как происходит процесс приваривания?

- дуга возбуждается между фланцем крепежа и поверхностью заготовки, после оплавления поверхностей, крепеж быстро вдавливается в заготовку и образуется соединение.

3. Какие существую т типы процессов приварки крепежа?

ПРИВАРИВАНИЕ КРЕПЕЖА КОНДЕНСАТОРНЫМ РАЗРЯДОМ С ОПЛАВЛЕНИЕМ КОНЧИКА (TS)

в соответствии с нормами DIN 1)

Особенно подходит для приварки крепежа к тонкому

листовому металлу (с толщиной от 0,5 mm).

Минимальная толщина металла: 1/10 от диаметра крепежа.

Диапазон привариваемого крепежа: M3-M8 (M10).

ДУГОВАЯ СВАРКА (DS) в соответствии с нормами DIN 1)

Разновидности сварочных процессов:

- Приварка крепежа дугой с керамическим кольцом или в защитном газе

- Приварка крепежа дугой с конденсаторным разрядом (короткий цикл).

Подходит для приварки крепежа к металлу толщиной от 2 мм и больше.Минимальная толщина металла: 1/8 диаметра крепежа. Диапазон привариваемого крепежа: диаметр от 2 до 25 (M24).

1 ) DIN EN ISO 14555

4. Каковы области применения приварки крепежа?

1. Приварка крепежа конденсаторным разрядом: металлообработка, электронная промышленность, коммутационные шкафы, лабораторное и медицинское оборудование, пищевая промышленность, бытовое оборудование, коммуникации, торговые автоматы, окна, производство стекла, изоляционные технологии, производство промышленных кухонь и другое.

2. Приварка крепежа дугой: металлоконструкции, машиностроение, судостроение, строительные технологии, электростанции и системы сжигания топлива, отопительное и заводское оборудование, фиксация изоляции и производство окон…

5. Какие материалы варятся хорошо?

В общем, привариваются хорошо изделия из одного и того же материала *

* другие материалы/сплавы по запросу .

6. Диаметр и Длина привариваемого крепежа?

- Приварка крепежа конденсаторным разрядом:

От M3 до M8 (M10), диаметром 2-10 мм, длиной от 6мм

- Приварка крепежа дугой :

Диаметр 2-25 мм (M24), длиной от 15мм

7. Какова прочность соединения приваренного крепежа?

Так как крепёж приваривается всей поверхностью к заготовке, прочность соединения выше, чем прочность металлов (крепежа и заготовки)

Сварка конденсаторным разрядом:

сталь (низкоуглеродистая и нержавеющая), алюминий, латунь.

Приварка крепежа дугой:

сталь (низкоуглеродистая и нержавеющая), алюминий.

8. Форма привариваемого крепежа?

Приварка крепежа конденсаторным разрядом:

резьбовая шпилька, резьбовые втулки, штифты рождественская елка, шпилька нерезьбовая, контакт заземления, гвозди с чашеобразными шляпками, изоляционные гвозди, лепестки заземления.

Приварка крепежа дугой:

резьбовая шпилька, гвозди, резьбовая втулка, штифты «рождественская елка», анкерные болты, болты заземления, изоляционные гвозди.

HBSпоставляет весь спектр стандартных видов специального крепежа, а также специальный крепеж по запросу покупателя.

9. Сколько длится сварочный процесс?

- рабочая поверхность должна проводить электричество.

- необходимо очистить: поверхность алюминия от окислов, поверхность стали от пластикового покрытия, окалины, ржавчины

- проверяйте оцинкованные и масляные поверхности на свариваемость.

11. Сколько единиц крепежа может быть приварено за минуту?

Ручная подача крепежа: 5- 6 единиц в минуту* (средний показатель).

Автоматическая подача крепежа: 40 единиц в минуту* (средний показатель).

* скорость сварки зависит от области применения и типа сварочных аппаратов HBS.

12. Способы автоматизации процесса сварки?

HBS представляет широкий спектр продукции: от ручного сварочного пистолета с автоматической и полуавтоматической подачей крепежа, до полностью автоматизированных систем и роботизированных установок.

Подходит для приварки крепежа с рабочей поверхностью, элементы которых располагаются на разной высоте.

Интересующие вас вопросы по резьбовой заклепки вы можете задать специалистам нашей компании:

Читайте также: