Нормы времени на дробеструйную обработку металла

Обновлено: 04.10.2024

Очистно-обрубные, дробеструйные и травильные работы

Модуль предназначен для нормирования труда рабочих, занятых выбивкой форм и стержней, очистно-обрубными работами при производстве литья чугуна, углеродистых, низколегированных сталей и цветных металлов, нормативы времени на исправление дефектов литья на машиностроительных предприятиях мелкосерийного и единичного производства.

Нормируемые переходы

- Выбивка форм на выбивной вибрационной решетке;

- Выбивка форм на плацу;

- Транспортировка отливок;

- Кантовка отливок;

- Удаление стержней и очистка поверхности отливок в гидравлической камере;

- Выбивка стержней из отливок пневматическим инструментом;

- Выбивка стержней из отливок головки блока цилиндра на электрогидравлической установке «Искра-22»;

- Очистка литников и прибылей под резку газовым пламенем;

- Отрезка заливов, ребер, литников и прибылей газовым пламенем;

- Отрезка литников и прибылей ленточной пилой;

- Очистка поверхности отливок в дробеструйной или дробеметной камере;

- Очистка отливок в дробеметном ленточном барабане;

- Очистка отливок в галтовочном барабане;

- Очистка поверхности отливок пневматическим инструментом;

- Обрубка мелких отливок;

- Обрубка средних и крупных отливок;

- Обрубка остатков литников, выпоров и прибылей;

- Зачистка мелких отливок на стационарном наждачном станке;

- Зачистка отливок на стационарном наждачном станке;

- Зачистка отливок переносным наждачным кругом;

- Зачистка отливок подвесным (маятниковым) наждачным станком;

- Зачистка отливок пневматической шарошкой;

- Правка и прошивка отливок на прессах;

- Зачистка остатков питателей на механическом напильнике (для отливок из алюминиевых сплавов);

- Укладка литников или отливок в тару;

- Сортировка отливок;

- Разделка трещин ручной пневматической шлифовальной машиной;

- Разделка трещин по срезу методом выплавки электродом;

- Подготовка разделанной трещины с предварительной заваркой корня;

- Электродуговая наплавка;

- Исправление дефектов литья замазкой;

- Заварка дефектов.

- Установить глубину прорезки.Выбивка форм на выбивной вибрационной решетке;

- Выбивка форм на плацу;

- Транспортировка отливок;

- Кантовка отливок;

- Удаление стержней и очистка поверхности отливок в гидравлической камере;

- Выбивка стержней из отливок пневматическим инструментом;

- Выбивка стержней из отливок головки блока цилиндра на электрогидравлической установке «Искра-22»;

- Очистка литников и прибылей под резку газовым пламенем;

- Отрезка заливов, ребер, литников и прибылей газовым пламенем;

- Отрезка литников и прибылей ленточной пилой;

- Очистка поверхности отливок в дробеструйной или дробеметной камере;

- Очистка отливок в дробеметном ленточном барабане;

- Очистка отливок в галтовочном барабане;

- Очистка поверхности отливок пневматическим инструментом;

- Обрубка мелких отливок;

- Обрубка средних и крупных отливок;

- Обрубка остатков литников, выпоров и прибылей;

- Зачистка мелких отливок на стационарном наждачном станке;

- Зачистка отливок на стационарном наждачном станке;

- Зачистка отливок переносным наждачным кругом;

- Зачистка отливок подвесным (маятниковым) наждачным станком;

- Зачистка отливок пневматической шарошкой;

- Правка и прошивка отливок на прессах;

- Зачистка остатков питателей на механическом напильнике (для отливок из алюминиевых сплавов);

- Укладка литников или отливок в тару;

- Сортировка отливок;

- Разделка трещин ручной пневматической шлифовальной машиной;

- Разделка трещин по срезу методом выплавки электродом;

- Подготовка разделанной трещины с предварительной заваркой корня;

- Электродуговая наплавка;

- Исправление дефектов литья замазкой;

- Заварка дефектов.

Результаты нормирования

Текст перехода

Содержание работ

время штучное

Текст перехода

Содержание работ

Тшт — время штучное

Источник норматива

«Общемашиностроительные нормативы времени на очистно-обрубные, дробеструйные и травильные работы», г. Москва, «Экономика», 1988г.

Пример работы норматива

Нормы времени на дробеструйную обработку металла

Нужен полный текст и статус документов ГОСТ, СНИП, СП?

Попробуйте профессиональную справочную систему

«Техэксперт: Базовые нормативные документы» бесплатно

УКРУПНЕННЫЕ НОРМАТИВЫ ВРЕМЕНИ

на работы, выполняемые на фрезерных, строгальных и долбежных станках в условиях ремонтных цехов и мастерских

Укрупненные нормативы времени утверждены постановлением Министерства труда Российской Федерации N 26 от 23.03.94 и рекомендованы для применения в ремонтных цехах и мастерских на машиностроительных и немашиностроительных предприятиях независимо от ведомственной подчиненности, форм собственности и хозяйствования.

Нормативы времени разработаны Центральным бюро нормативов по труду при участии нормативно-исследовательских организаций и предприятий машиностроительных и немашиностроительных министерств и ведомств.

Сборник содержит нормативы подготовительно-заключительного времени, вспомогательного времени на установку и снятие детали, неполного штучного времени на обработку плоскостей, уступов, пазов на фрезерных, строгальных и долбежных станках.

Нормативы времени предназначены на нормировщиков и технологов, а также инженерно-технических работников, занятых разработкой технически обоснованных норм времени на станочные работы в ремонтных цехах и мастерских в условиях единичного производства.

1. Общая часть

1.1. Укрупненные нормативы времени на работы, выполняемые на фрезерных, строгальных и долбежных станках, предназначены для расчета норм времени и выработки, выдачи нормированных заданий, составления плана и текущего задания, расчета численности рабочих-станочников и определения количества обслуживаемых рабочим станков и рекомендуются для применения в ремонтно-механических цехах и мастерских с единичным типом производства.

Применение нормативов не потребует дополнительного изменения времени для каждого нового задания. Нормативы, приведенные в сборнике по видам обработки, позволят определить норму штучного времени на деталь.

1.2. В основу разработки укрупненных нормативов положены:

материалы производственных наблюдений за режимами резания и затратами времени на операцию, результаты анализа трудовых процессов, изучения рациональных методов труда и организации рабочего места на металлорежущих станках;

Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного при работе на металлорежущих станках (Мелкосерийное и единичное производство);

Общемашиностроительные укрупненные нормативы времени на работы, выполняемые на металлорежущих станках. Единичное, мелкосерийное и среднесерийное производство;

Часть II. Фрезерные станки;

Часть IV. Строгальные и долбежные станки;

Отраслевые укрупненные нормативы и нормы времени на работы, выполняемые на металлорежущих станках;

Техническая литература по теме и паспортные данные металлорежущих станков.

1.3. Сборник содержит нормативы подготовительно-заключительного времени, времени на установку и снятие детали, укрупненные нормативы при обработке плоскостей, уступов, пазов, выраженные в минутах, на поперечно-строгальных, продольно-строгальных, долбежных, горизонтально-вертикально-фрезерных и продольно-фрезерных станках.

1.4. Режимы резания, припуски на механическую обработку, теоретическая масса заготовки, механические свойства основных конструкционных углеродистых и легированных сталей, чугуна и медных сплавов в качестве справочных материалов приводятся в приложениях 1. 7.

1.5. Укрупненные нормативы времени установлены на принятый измеритель (на обработку плоскостей, пазов и уступов) и выражены в мин.

Нормативы времени на обработку крупногабаритных деталей рассчитываются по общемашиностроительным нормативам времени и режимов резания для тяжелых станков.

1.6. Нормирование станочных работ в механических цехах основного производства данными нормативами не предусматривается ввиду различных условий организации производства и технологии обработки.

1.7. Нормативы времени рассчитаны на организационно-технические условия, соответствующие единичному типу производства.

В случаях изменения партионности к нормативам времени следует применять поправочные коэффициенты, приведенные в карте 1.

Принятый в нормативах уровень производительности труда учитывает опыт работы ремонтных цехов и мастерских предприятий различных отраслей промышленности.

В тех случаях, когда время на обработку по действующим на предприятии местным нормативам меньше норм времени, рассчитанных по данным нормативам, увеличивать эти, более прогрессивные нормативы времени, не следует.

1.8. Нормативы времени рассчитаны для выполнения работ при одностаночном обслуживании. При многостаночном обслуживании нормы времени, рассчитанные по данным нормативам, следует применять с коэффициентами, приведенными в карте 1.

1.8.1. Нормативы времени могут быть использованы при расчете комплексных норм времени при внедрении коллективной формы организации труда.

1.9. Тарификация работ проводится по Единому тарифно-квалификационному справочнику работ и профессий рабочих, выпуск 2*, утвержденному постановлением Государственного комитета СССР по труду и социальным вопросам и ВЦСПС от 16.01.85 N 17/2-54, применяемому на территории Российской Федерации в соответствии с постановлением Министерства труда России от 9 июня 1992 года N 20.

Несоответствие квалификации рабочего установленному разряду работы не может служить основанием для каких-либо изменений норм времени, рассчитанных по сборнику.

1.10. Норма времени и ее составляющие.

Норма времени на работы, выполняемые на металлорежущих станках, состоит из штучного времени Т и подготовительно-заключительного времени t и определяется по формуле:

где: Н - норма времени, мин.

1.10.1. Норма штучного времени по настоящим нормативам определяется путем суммирования времени на установку и снятие детали и неполного штучного времени на обработку поверхностей с учетом числа рабочих ходов:

t - вспомогательное время на установку и снятие детали, мин;

t; t; … t - неполное штучное время на обработку поверхности, мин;

i - число рабочих ходов;

К - поправочный коэффициент на норму штучного времени в зависимости от числа деталей в партии;

К - поправочный коэффициент на норму штучного времени в зависимости от числа обслуживаемых станков;

К - поправочный коэффициент на норму штучного времени в зависимости от организации рабочих мест.

1.10.2. Нормативы подготовительно-заключительного времени предусматривают выполнение следующей работы:

- получение наряда и технической документации;

- ознакомление с работой, чертежами и получение инструктажа от мастера;

- подбор материалов и заготовок, перемещение их к рабочему месту на расстояние до 20 м;

- получение инструмента и приспособлений, подготовка рабочего места, наладка оборудования, инструмента и приспособлений;

- частичная переналадка оборудования в процессе выполнения работы;

- снятие инструмента и приспособлений по окончании обработки партии деталей, их сдача.

Приведенное в карте 2 подготовительно-заключительное время дифференцировано по группам оборудования в зависимости от технических характеристик (диаметра устанавливаемой заготовки, диаметра планшайбы или шпинделя и т.д.) и дано в процентах от штучного времени, рассчитанного на организацию труда, при которой рабочее место станочника обслуживается самим исполнителем.

1.10.3. Нормативы вспомогательного времени на установку и снятие деталей приведены в зависимости от массы детали, способа и характера установки, выверки и состояния установочной поверхности.

Время на установку и снятие детали приведено укрупненно на комплексы приемов по видам оборудования.

Например, при работе со штучными заготовками в универсальном или специальном приспособлении в комплексы включены приемы: взять деталь (заготовку), установить в зажимное приспособление, выверить и закрепить, включить и выключить станок, открепить деталь, снять и отложить на место, очистить приспособление или поверхность стола от стружки (по необходимости).

Кроме перечисленных основных приемов в состав комплексов включены также приемы:

- (при работе краном) - вызвать кран, застропить и отстропить деталь.

В целях упрощения расчетов время на установку и снятие детали включает соответствующее время на обслуживание рабочего места, перерыв на отдых и личные потребности.

Нормативами предусматривается установка и снятие детали массой до 30 кг вручную и свыше 30 кг с помощью подъемных механизмов.

1.10.4. Нормативы неполного штучного времени на обработку поверхности включают:

- вспомогательное время, связанное с обработкой поверхности в зависимости от ее размеров, вида и характера обработки, технических условий на обработку;

- вспомогательное время на изменение режима работы станка и смену инструмента;

- время на обслуживание рабочего места, перерывы на отдых и личные потребности (включенные в неполное штучное время) - см.таблицу 1.1.

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящая карта разработана на устройство в построечных условиях противокоррозионных покрытий для защиты сварных швов и участков, поврежденных при сварке закладных изделий, а также доведение толщины защитного слоя, нанесенного на поверхность закладных изделий, до проектной величины.

Настоящая карта не распространяется на работы по противокоррозионной защите:

- металлических подземных сооружений, возводимых в вечномерзлых и скальных грунтах;

- стальных обсадных труб, свай и технологического оборудования, на сооружение которых разработаны специальные технические условия;

- сооружения тоннелей метрополитена;

- электрических силовых кабелей;

- надземных сооружений, подвергающихся коррозии от блуждающих электрических токов;

- магистральных нефте- и газопроводов;

- коммуникаций и обсадных колонн скважин промыслов нефти и газа;

2 ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ УСТРОЙСТВА ПРОТИВОКОРРОЗИОННОГО ПОКРЫТИЯ

2.1 Работы по устройству противокоррозионного покрытия строительных конструкций следует выполнять после окончания всех предшествующих работ, в процессе производства которых защитное покрытие может быть повреждено.

2.2 Картой предусматривается нанесение противокоррозионного покрытия вручную электродуговым способами с применением комплекта электродуговой металлизации КДМ-2.

2.3 Металлическая поверхность, подготовленная к производству антикоррозионных работ, не должна иметь заусенцев, острых кромок, сварочных брызг, наплывов, прожогов, остатков флюса, дефектов в виде неметаллических макровключений, раковин, трещин, неровностей, а также солей, жиров и загрязнений.

2.4 Перед нанесением антикоррозионных покрытий поверхность стальных конструкций очищается от оксидов струйным способом, с применением дробеструйных установок, механическими щетками или преобразователями ржавчины.

2.4.1 Для очистки поверхности струей сжатого воздуха со взвешенными в нем частицами песка картой предусматривается использование пескоструйно-дробеструйных аппаратов, технические характеристики которых приведены в таблице 1 , в сочетании с компрессором.

Таблица 1 - Характеристики пескоструйно-дробеструйных аппаратов.

Загрузка (мешок 50 кг), шт.

Диаметр чаши, мм

Стандартный комплект поставки:

- шланг d = 20 - 33, L = 10 м;

- защитный шлем с круговым обзором;

- шланг для подачи сжатого воздуха к шлему длиной 10 м;

- воздушный фильтр для подачи сжатого воздуха к защитному шлему.

В таблице 2 дана зависимость расхода воздуха и абразива от диаметра сопла пескоструйно-дробеструйного аппарата.

Таблица 2 - Зависимость показателей работы пескоструйно-дробеструйного аппарата от диаметра сопла.

Расход воздуха, л/мин.

Расход абразива, кг/ч (давл. 6 атм)

Диаметр частиц песка, мм

2.4.2 Поверхности конструкций, предусмотренных к обработке преобразователями-модификаторами ржавчины, должны очищаться только от отслаивающихся пленок ржавчины или окалины.

2.5 С целью создания условий, обеспечивающих прочное сцепление покрытия с защищаемой поверхностью путем полной очистки последней от продуктов коррозии, всевозможных загрязнений, влаги, а также для придания ей необходимой шероховатости, проводится подготовка поверхности перед металлизацией.

Для очистки изделий рекомендуется применять следующие способы:

- очистка с помощью металлических щеток;

- протирка закладных деталей горячей водой с помощью моющих средств;

- огневая (пламенная) очистка с помощью газовых горелок (например, типа ГАО-2-72);

2.6 Оценка качества подготовки поверхности закладных деталей по шероховатости после пескоструйной обработки производится строительной лабораторией путем сравнения поверхностей, подвергнутых пескоструйной обработке, с типовыми эталонами.

2.7 Перед производством работ по нанесению противокоррозионного покрытия из алюминия должны быть выполнены следующие виды работ:

- смонтированы на захватке металлоконструкции;

- завезено оборудование, приспособления и материалы;

- выделено специальное помещение для хранения материалов;

- подведены электроэнергия и сжатый воздух;

- оформлены акты, разрешающие производство работ.

2.8 Металлизация должна осуществляться путем последовательного нанесения взаимно перекрывающихся параллельных полос. Покрытия наносятся в несколько слоев, при этом каждый последующий слой наносится таким образом, чтобы его проход был перпендикулярным проходам предыдущего слоя.

2.9 Для обеспечения высокого качества металлизационного покрытия при антикоррозийных работах необходимо соблюдать следующие требования:

- оборудование компрессорной станции и воздушных сетей должно обеспечивать подачу воздуха к металлизационным аппаратам, без резких перепадов, давлением 5 - 6 кгс/см 2 (0,5 - 0,6 мПа);

- расстояние от точки плавления проволоки (от точки сопла металлизатора) до защищаемой поверхности должно быть в пределах 80 - 150 мм;

- оптимальный угол падения металловоздушной струи должен быть 65 - 80°;

- оптимальная толщина одного слоя должна быть 50 - 60 мкм;

- температура защищаемой поверхности не должна превышать 150 °С;

- стальные закладные изделия, на которые наносится металлизационный слой, должны быть защищены от атмосферных осадков и иметь температуру не ниже -5 °С;

- отслоения (вздутия), следы местной коррозии на отдельных участках и другие дефекты покрытия должны удаляться путем повторной пескоструйной обработки и металлизации дефектного участка.

2.10 Разрыв во времени между окончанием пескоструйной обработки поверхности и началом нанесения антикоррозионного покрытия, в зависимости от условий производства работ, должен соответствовать данным, приведенным в таблице 3 .

Таблица 3 - Зависимость разрыва во времени между окончанием пескоструйной обработки и началом нанесения антикоррозионного покрытия от условий его нанесения.

Допустимое время разрыва, час

В закрытых помещениях при относительной влажности воздуха до 70 %

На открытом воздухе в условиях, исключающих образование конденсатов на металлической поверхности

При влажности воздуха выше 90 % под навесом при условии, исключающем попадание влаги на защищаемую поверхность

2.11 Качество подготовленной с помощью пескоструйной (дробеструйной) очистки поверхности должно определяться величиной шероховатости, которая должна составлять величину от 6,3 до 55 мкм.

2.12 В качестве исходного материала для напыления используется алюминиевая проволока.

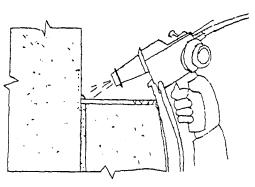

2.13 Организация рабочего места при пескоструйной очистке металлоконструкций показана на рисунке 1 .

2.14 Организация рабочего места и порядок производства работ по устройству противокоррозионной защиты приведена на рисунке 2 .

2.15 Некоторые узлы, подлежащие противокоррозионной защите, приведены на рисунках 3 и 4 .

2.16 Состав звена рабочих и выполняемые ими работы по устройству противокоррозионной защиты приведены в таблице 4 .

1 - тележка для перевозки мешков с песком;

2 - пескоструйный аппарат;

3- передвижные рычажные подмости;

- место оператора-пескоструйщика 1;

- место оператора-пескоструйщика 2.

Рисунок 1 - Организация рабочего места при пескоструйной очистке металлоконструкций

Рисунок 2 - Порядок производства работ по устройству противокоррозионной защиты металлоконструкций

Рисунок 3 - Стык ригеля с колонной

Рисунок 4 - Стык колонн с плоскими стальными торцами

Таблица 4 - Состав звена рабочих при производстве работ по устройству противокоррозионной защиты.

Перечень выполняемых работ

Оператор-пескоструйщик 4 разряда (О-П)2

Обслуживание пескоструйно-дробеструйного аппарата. Загрузка кварцевым песком, сбор использованного кварцевого песка. Обслуживание КДМ-2. Намотка алюминиевой проволоки на катушки

Оператор-пескоструйщик 5 разряда (О-П)1

Очистка поверхностей металлоконструкций и закладных деталей

Оператор-металлизатор 5 разряда (О-М)

Нанесение противокоррозионного покрытия

Машинист-компрессорщик 5 разряда (М)

2.17 Приемы труда при производстве работ по устройству антикоррозионного покрытия с применением комплекта электродуговой металлизации (КДМ-2) включают следующие операции:

Оператор-пескоструйщик (О-П)1 и оператор-пескоструйщик (О-П)2 устанавливают передвижные подмости для работы на необходимой высоте, расставляют используемое оборудование по фронту работ.

Оператор-пескоструйщик (О-П)2 загружает кварцевый песок в бункер пескоструйно-дробеструйного аппарата.

Оператор-пескоструйщик (О-П)1 подготавливает пескоструйный аппарат к работе, подключает его к компрессору.

Операторы-пескоструйщики (О-П)1 и (О-П)2 надевают средства индивидуальной защиты (пневмошлем, костюм, резиновые перчатки и сапоги) и подключает пневмошлемы к микрокомпрессору.

Оператор-пескоструйщик (О-П)1 находясь на передвижных подмостях, направляет пистолет на обрабатываемую поверхность и включает пескоструйный аппарат, перемещая пистолет на расстоянии 30 - 40 см от поверхности изделия или сварного шва, производит ее очистку.

После очистки закладных деталей или сварного шва оператор-пескоструйщик (О-П)2 с помощью пылесоса удаляет с закладной детали или сварного шва пыль.

Оператор-пескоструйщик (О-П)2 отключает пескоструйно-дробеструйный аппарат от электросети. Убирает рабочее место от песка и пыли. Операторы-пескоструйщики (О-П)1 и (О-П)2 снимают пневмошлемы.

Оператор-металлизатор (О-М) осуществляет обезжиривание отдельных мест закладных деталей или сварного шва путем протирки этих мест щеткой, смоченной в уайт-спирите.

Оператор-металлизатор (О-М) подготавливает аппарат КДМ-2 к работе, подключает его к сети.

Оператор-металлизатор (О-М) подготавливает электродуговой металлизатор ЭМ-14М к работе. Подготавливает алюминиевую проволоку к работе. Закрепляет катушки с проволокой.

Оператор-металлизатор (О-М) надевает и подключает пневмошлем к компрессору.

Оператор (О-М) с помощью электродугового металлизатора ЭМ-14М наносит на поверхность закладных деталей или сварного шва противокоррозионное покрытие из алюминия. После окончания работ оператор-металлизатор (О-М) отключает КДМ-2 от сети.

Оператор-металлизатор (О-М) отсоединяет пневмошлем от компрессора и снимает средства защиты.

Машинист-компрессорщик (М) отключает компрессор.

Оператор-металлизатор (О-М) убирает рабочее место.

3 ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

3.1 К применяемым материалам предъявляются следующие требования:

Для пескоструйных работ применяется кварц молотый пылевидный КП-1; КП-2; КП-3 по ГОСТ 9077-82. Пылевидный кварц упаковывается по 50 кг в многослойные бумажные мешки и хранится в закрытых сухих помещениях в упаковке.

Для удаления жировых пятен применяется уайт-спирит по ГОСТ 3134-78*. Хранится в крытых складских помещениях или под навесом. Гарантийные сроки хранения 3 года.

Для алюминиевых покрытий применяется проволока марки АМЦ, соответствующая ГОСТ 7871-75*. Проволока для металлизации должна иметь гладкую, чистую и не окисленную поверхность, без вмятин, заусенцев, расслоений и резких перегибов.

Каждая катушка алюминиевой проволоки должна быть снабжена этикеткой, содержащей следующие данные:

- наименование или товарный знак предприятия-изготовителя;

- условное обозначение проволоки;

Гарантийный срок хранения проволоки не более 1 года со дня изготовления.

Сжатый воздух, применяемый для подготовки поверхности и металлизации, должен быть очищен от влаги с помощью масловлагоотделителей и соответствовать требованиям ГОСТ 17433-80*.

3.2 При контроле качества покрытий производится:

- определение толщины покрытий;

- оценка прочности сцепления с защищаемой поверхностью.

3.3 Внешнему осмотру подвергаются все металлизируемые закладные детали. Оценка производится посредством сравнения с типовыми эталонами.

3.4 Для проверки толщины покрытия применяются приборы неразрушающего контроля (толщиномеры типа МТ 40НИ, с пределом измерения 20 МКМ-200 МКЛ-2мм, в отдельных случаях могут быть использованы измерительные инструменты типа микрометров).

Количество замеров и контролируемая площадь устанавливается в зависимости от способа нанесения покрытия. При ручном способе металлизации рекомендуется руководствоваться законом распределения случайных величин.

В тех случаях, когда не могут быть использованы толщиномеры или другие измерительные инструменты (нанесение покрытий на вертикальные конструкции, труднодоступные участки изделий и т.п.), рекомендуется определять толщину покрытий по образцам-свидетелям или рассчитывать толщину по производительности аппарата.

При обнаружении недостаточной толщины покрытия необходимо наносить дополнительный слой.

3.5 Прочность сцепления покрытий с основным металлом определяется на образцах-свидетелях или непосредственно на закладных деталях. Для этого при помощи граверного штихеля или другого режущего инструмента делается 4 - 6 параллельных надрезов покрытия до основного металла в виде сетки. Расстояние между надрезами составляет 3 мм. Прочность сцепления покрытия с основой считается удовлетворительной, если в квадратах сетки не произошло отслоения. Участок покрытия, где производилась контрольная проба, проходит повторную пескоструйную обработку и металлизацию.

3.6 Качество выполнения противокоррозионных работ контролируется в процессе выполнения отдельных операций, так и после выполнения комплекса работ.

Контроль осуществляется представителями противокоррозионной службы и строительной лабораторией. Качество чистоты поверхности оценивают сравнительным методом, заключающимся в сравнении подготовленной поверхности с лабораторными эталонами чистоты.

3.7 При приемке законченных противокоррозионных покрытий лабораторией проверяются:

- внешний вид (покрытия не должны иметь видимых повреждений, вздутий);

- сцепление покрытий с защищаемой поверхностью (адгезия).

Приемка противокоррозионного покрытия оформляется актом.

3.8 Результаты контроля, осуществляемого в процессе выполнения противокоррозионных работ, должны заноситься в журнал производства работ по противокоррозионной защите строительных конструкций, сооружений и технологического оборудования. Журнал ведется лицом, ответственным за выполнение противокоррозионной защиты (прораб, старший прораб).

3.9 Технические требования, предъявляемые к покрытиям, следующие:

а) шероховатость покрытия должна быть в пределах допускаемых ГОСТ 2789-73;

б) в покрытии должны отсутствовать отслоения (вздутия);

в) покрытие должно быть равномерным по толщине, допускается отклонение от заданной толщины металлизационного слоя в пределах 20 %;

г) покрытие должно иметь такую прочность сцепления с защищаемой поверхностью, чтобы при испытаниях на контрольную пробу не происходило отслоение покрытий;

д) покрытие должно быть светлым и иметь одинаковый оттенок: для алюминия - серебристый, с незначительным оттенком.

3.10 К числу дефектов покрытий относятся: отслоение или вздутие покрытия из-за его плохой адгезии к основному металлу, трещины, сплошная пористость, низкая твердость и неоднородность структуры. При возникновении в покрытии дефектов необходимо вторичное покрытие, для чего покрытие с дефектных участков полностью удаляется, вплоть до поверхности основного металла, включая очистку поверхности и предварительную ее обработку для придания шероховатости. Участки реставрации должны быть нагреты газовым пламенем до температуры не ниже 540 °С. После окончания реставрации проводится нагрев по всей поверхности покрытия для выравнивания температуры, а затем закладные детали медленно охлаждают. При повторном наполнении необходимо соблюдать осторожность, чтобы не расплавить или не нанести какой-либо вред старому покрытию.

4 ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ И ОХРАНЫ ТРУДА, ЭКОЛОГИЧЕСКОЙ И ПОЖАРНОЙ БЕЗОПАСНОСТИ

4.2 Все электрооборудование металлизационного поста должно быть заземлено по правилам устройства электроустановок.

Запрещается производить настройку комплекта КДМ-2, находящегося под напряжением.

4.3 Помещение для выполнения работ должно соответствовать требованиям СНиП 21-01-97* «Пожарная безопасность зданий и сооружений».

Электрооборудование и электрическая проводка должны соответствовать «Межотраслевым правилам по охране труда (правилам безопасности) при эксплуатации электроустановок».

4.4 Помещение по металлизации должно иметь местную или общую приточно-вытяжную вентиляцию, содержание вредных веществ не должно превышать установленным предельно-допустимых концентраций, соответствующих требованиям ГОСТ 12.1.005-88 .

4.6 При эксплуатации установок необходимо соблюдать «Межотраслевые правила по охране труда (правила безопасности) при эксплуатации электроустановок».

4.7 Перед началом работ пескоструйщики должны пройти вводный инструктаж, инструктаж по технике безопасности на рабочем месте и получить наряд-допуск на особо опасные работы.

Модуль автоматизированного нормирования

«Очистно-обрубные, дробеструйные и травильные работы»

ОБЩЕМАШИНОСТРОИТЕЛЬНЫЕ ТИПОВЫЕ НОРМЫ ВРЕМЕНИ НА ИЗГОТОВЛЕНИЕ ВСПОМОГАТЕЛЬНОГО ИНСТРУМЕНТА

УТВЕРЖДЕНО Государственным комитетом СССР по труду и социальным вопросам и ВЦСПС. Постановление от 25 сентября 1986 г. N 326/22-31

Типовые нормы времени утверждены постановлением Государственного комитета СССР по труду и социальным вопросам и Секретариата ВЦСПС от 25 сентября 1986 г. N 326/22-31 и рекомендованы для применения на машиностроительных предприятиях.

Срок действия типовых норм времени до 1993 г.

С введением в действие настоящих типовых норм отменяются Общемашиностроительные типовые нормы на изготовление вспомогательного инструмента (М.: НИИ труда, 1977), утвержденные постановлением Государственного комитета Совета Министров СССР по вопросам труда и заработной платы от 15 января 1976 г. N 7.

Настоящие нормы времени предназначены для установления технически обоснованных норм времени на станочные и слесарные работы при изготовлении вспомогательного инструмента в инструментальных цехах машиностроительных предприятий единичного и мелкосерийного типов производства.

Общемашиностроительные типовые нормы времени разработаны НПО "Литстанкопроект" Министерства станкостроительной и инструментальной промышленности СССР при участии нормативно-исследовательских организаций, объединений и предприятий машиностроительных министерств под методическим руководством Центрального бюро нормативов по труду Государственного комитета СССР по труду и социальным вопросам.

В конце сборника помещен бланк отзыва, который заполняется предприятием (организацией) и направляется в адрес ЦБНТ (105043, Москва, 4-я Парковая ул., 29).

Обеспечение межотраслевыми материалами по труду осуществляется через книготорговую сеть на местах по заявкам предприятий и организаций.

1.1. Типовые нормы времени предназначаются для нормирования труда рабочих, занятых изготовлением вспомогательного инструмента (державки, оправки и т.д.), в условиях инструментальных цехов машиностроительных предприятий единичного и мелкосерийного типов производства.

Типовые нормы времени разработаны на изготовление вспомогательного инструмента, указанного в классификаторе (приложение 5.1).

При внедрении бригадной формы организации труда типовые нормы времени могут быть использованы для расчета комплексных норм в соответствии с Методическими рекомендациями по нормированию труда рабочих в условиях коллективных форм его организации и стимулирования (М.: Экономика, 1987).

1.2. Типовые нормы штучного времени рассчитываются по Общемашиностроительным нормативам для мелкосерийного и единичного типов производства:

Общемашиностроительные укрупненные нормативы времени на работы, выполняемые на металлорежущих станках. Единичное, мелкосерийное и среднесерийное производство (I-VI);

Общемашиностроительные нормативы времени для технического нормирования работ на шлифовальных и доводочных станках (укрупненные). Среднесерийное, мелкосерийное и единичное производство (М.: НИИ труда, 1986);

Общемашиностроительные нормативы времени на слесарную обработку деталей и слесарно-сборочные работы по сборке машин. Мелкосерийное и единичное производство (М.: НИИ труда, 1982).

При разработке типовых норм времени наряду с вышеуказанными общемашиностроительными нормативами были использованы:

технологические процессы предприятий и результаты хронометражных наблюдений за станочной и слесарной обработкой вспомогательного инструмента;

общемашиностроительные нормали и ГОСТы на вспомогательный инструмент и на припуски;

паспортные данные оборудования;

типовые проекты организации труда на рабочих местах станочников. "Оргстанкинпром" (М.: НИИмаш, 1977) .

1.3. При расчете норм времени на термические и гальванические работы рекомендуется использовать:

Общемашиностроительные нормативы вспомогательного времени на термическую обработку металла в печах, ваннах и установках ТВЧ (М.: Экономика, 1987);

1.4. Типовая норма времени определяется как сумма нормы штучного времени и нормы подготовительно-заключительного времени на одну деталь, определяется по формуле

где - норма времени, мин; - норма штучного времени, мин; - норма подготовительно-заключительного времени, мин; - число деталей в партии, шт.; - коэффициент на штучное время в зависимости от партии деталей.

Норма штучного времени рассчитывалась по формуле

где - основное (технологическое) время, мин; - вспомогательное время на установку и снятие детали и связанное с переходом, мин; - время на обслуживание рабочего места, отдых и личные потребности, % (см. табл.1.1).

Читайте также: