Обезжиривание металла перед гальваникой

Обновлено: 02.07.2024

Внешний вид покрываемых деталей контролируется визуально с использованием в отдельных случаях этало¬нов сравнения. Шероховатость поверхности деталей согласно ГОСТ 2789—73 должна соответствовать параметру Rz ;> 40 мкм.

После механической обработки на деталях не должно быть видимого слоя смазки, эмульсии, металлической стружки и пыли. На поверхности деталей из горячекатанного металла, литых, кованых и галтованых деталях не должчо быть ржавчины, окалины, заусенцев: на по¬верхности шлифованных и полированных деталей — забоин, вмятин, трещин. Острые углы и кромки деталей должны быть скруглены или иметь фаски, за исключением технически обоснованных случаев. Сварные и паяные швы должны быть непрерывными, защищенными и не иметь дефектов.

Механическая обработка поверхности

Детали, поступающие в гальванический пех для нанесения покрытий, почти всегда имеют поверхностные дефекты в виде рисок, царапин, заусенцев, облоя и т. д. Эти дефекты ухудшают внешний вид изделий и снижают коррозионную стойкость покрытий. Для устранения по¬верхностных дефектов и получения гладкой, ровной по¬верхности перед нанесением гальванических покрытий изделия подвергают шлифованию и полированию. Для этого применяют шлифовочные станки, снабженные шлифовальными или полировальными кругами или шлифовальными лентами.

Шлифование. В зависимости от состояния поверх¬ности шлифование делится на несколько операций, для ко¬торых применяются круги с различными по величине шли¬фовальными зернами. Величина зерна постепенно уменьшается от первой операции к последней (от 12 до 4 по ГОСТ 3647—80). Наждачные порошки наклеиваются на круги столярным клеем нли жидким стеклом.

Полирование

Его используют как для придания красивого внешнего вида шлифованным деталям, так и для глянцевания химических покрытии. При шлифовально-полировальной обработке применяются пасты (см. табл. 8), состав которых подбирается с учетом свойств обрабатываемого металла, назначения, операции и шероховатости поверхности.

Шлифовать и полировать детали можно в барабанах с абразивом и наполнителями в сухом виде (сухое галтова-ние) либо в жидкой среде (подводное галтование). Шлифующую среду подбирают в зависимости от вида материала и класса шероховатости.

При сухом галтовании применяются бой абразивных кругов (для шлифования), бой фарфора, стальные шарики (для полирования) и пр. При подводном галтовании эти же наполнители загружаются в раствор, содержащий 2— 3 г/л хозяйственного мыла. Обработке подвергаются толстостенные детали простой конфигурации.

Несмотря на значительно меньшую трудоемкость по сравнению с трудоемкостью при шлифовании кругами, обработка деталей в барабане ограничена их конфигурацией и низким качеством получаемой поверхности.

Обработка сжатым воздухом с абразивным материалом

В качестве абразивного материала используются стальная дробь, наждачный порошок, карборунд различной зернистости. Обработка сухим кварцевым песком за¬прещается из-за его вредности. Абразивная обработка сжатым воздухом используется для очистки изделий, по¬крытых толстым слоем окалины, ржавчины. Обработанные детали имеют матовый серый цвет и однородную по шероховатости поверхность. Для получения декоративной полуматовой (сатинированной) поверхности полированные детали обрабатываются электрокорундом № 12.

Кварцевание. Этот процесс представляет собой очистку поверхности изделий металлическими щетками для удаления травильного шлама, окислов, а также для нанесения гальванических покрытий. Для твердых металлов применяются щетки из стали, для мягких — из тонкой латунной проволоки. Частота вращения щеток — 1500— 2000 об/мин.

ОБЕЗЖИРИВАНИЕ

Обезжиривание в органических растворителях. В настоящее время широко применяются негорючие растворители —• трихлорэтилен, тетрахлорэтнлен и другие хлорированные углеводороды—фреон-113, фреон-30. Однако трихлорэтилен не рекомендуется применять для деталей из титана, алюминиевых сплавов, медных сплавов и с серебряными покрытиями. Тетрахлорэтилен не рекомендуется применять для деталей из титановых сплавов. Не допускается обезжиривание деталей, смоченных водой.

Обезжиривание происходит в специальных закрытых аппаратах сначала в нагретом растворителе, а затем в паровой фазе.

Химическое обезжиривание. Обработка в органических растворителях не обеспечивает полного удаления загрязнений. Кроме того, не всегда есть условия (оборудование, помещение, материалы) для ее проведения. Поэтому применяется химическое обезжиривание в щелочных растворах (табл 12), которые превращают органические жиры в мыла, легко смываемые водой. Для очистки от минеральных масел в растворы добавляют эмульгаторы.

Электрохимическое обезжиривание. Удаление остатков различных загрязнений более эффективно при электро¬химическом процессе. При пропускании тока ионы водо¬рода разряжаются на деталях, подвешенных на катоде, механически сбивают с них частицы жира, перемешивают электролит. Кроме того, вокруг деталей накапливается щелочь. Все это значительно ускоряет процесс обезжиривания

Детали из цветных и легких металлов обезжиривают на катоде. Стальные детали тоже обезжиривают на катоде, но при этом происходит сильное наводораживание, повы¬шающее хрупкость металла. Во избежание этого тонко¬стенные детали и пружины обезжиривают иа аноде или сначала на катоде, а затем на аноде.

Механизм и методы обезжиривания поверхности металла. Травление стали, меди, алюминия.

Известно, что на поверхности изделий, поступающих в гальванику после изготовления и механической обработки всегда присутствуют загрязнения. Ими могут быть остатки полировальных паст, масложировые пятна, СОЖ, окалина, старая краска или покрытие, а также обычная грязь. Перед нанесением качественного гальванического покрытия все загрязнения требуется удалить. Очистка происходит с помощью обезжиривания и травления. Далее рассмотрим процесс обезжиривания металлических поверхностей подробнее.

Виды загрязнений, удаляемых обезжириванием, могут быть разного происхождения:

- Минерального. К ним относятся минеральные масла, полировальные пасты, СОЖ. Особенность в том, что они не растворяются в воде, поэтому для их удаления целесообразно использовать органические растворители;

- Растительного и животного. Растворяются только в водных обезжиривающих растворах. Остановимся на них подробнее.

Часто загрязнения носят комбинированный характер, а к жидкой фазе добавляются частички твердой - пыль, асфальты, карбены, оксиды и пр.

Полный цикл обезжиривания обычно включает в себя следующие стадии:

- Обработка растворителями;

- Химическое;

- Электрохимическое обезжиривание.

Чистая обезжиренная поверхность стали выглядит следующим образом:

2. Обезжиривание в органических растворителях.

Органические растворители имеют незначительное поверхностное натяжение (20-30 MH/M), хорошо смачивают обрабатываемую поверхность и легко проникают в труднодоступные участки.

Обработку проводят различными способами — погружением, струйной под давлением 0,03 до 0.1 МПа, обработкой, в паровой фазе и комбинированным методом.

- Спирты: метиловый спирт, циклогексанол, этиленгликоль;

- Эфиры: этилцеллозоль, этилацетат, бутилацетат;

- Кетоны: ацетон, циклогексанон;

- Ароматические углеводороды: безнол, толуол, ксилол, сольвент;

- Нефтяные растворители: бензин, керосин, уайт -спирит, петролейный эфир;

- Хлорированные углеводороды: метиленхлорид, четыреххлористый углерод, дихлорэтан, трихлорэтилен, трихлорэтан, тетрахлорэтилен;

- Фторсодержащие растворители: 1,2,2-трифтортрихлорэтан - хладон 113, тетрафтордиброметан - хладон 114 BB.

Эффективность удаления жировых загрязнений наиболее популярными растворителями уменьшается в следующем порядке:

Исходя из таблицы все более широкое применение находят фтор- и хлорсодержащие углеводороды и прежде всего: хладон 113 и трихлорэтилен. Еще одним преимуществом хладона 113 и трихлорэтилена является пожаровзрывобезопасность. Пожароопасность растворителей характеризуется температурой вспышки, температурой самовоспламенения паровоздушной смеси и температурными пределами воспламенения.

Хлорированные углеводороды не огнеопасны, относительно устойчивы и стабильны, но токсичны и требуют строгого соблюдения правил техники безопасности. Эти вещества обладают высокой растворяющей способностью по отношению к маслам и смазкам растительного, животного и минерального происхождения.

2.1 Обезжиривание в растворяюще - эмульгирующих средствах.

Если очистку по каким-либо причинам необходимо производить при невысокой температуре (до 50°С) или загрязнения труднорастворимы, используются РЭС (растворяюще - эмульгирующие средства).

РЭС находят все более широкое применение в промышленности. Обезжиривание производят предварительно только в РЭС или в смеси ЭС c другими растворителями; далее обработанные детали погружают в воду или водный раствор СМС. Растворитель и оставшиеся загрязнения эмульгируются и переходят в раствор, обеспечивая очистку поверхности изделий.

Серийно выпускаются промышленностью средства AM-15 и «Ритм». Применять эти средства нужно в герметизированных установках - машинах погружного типа, соблюдая специальные инструкции и правила безопасности.

Растворы РЭС в сравнении с СМС при идентичных условиях обработки в 5 - 15 раз эффективнее и в 3 - 6 раз расходуют меньше тепловой энергии.

3. Химическое обезжиривание.

Удаление загрязнений с поверхности происходит обычно 2-мя путями: эмульгированием (для жидкой фазы) и диспергированием (для тверой фазы). Во всех случаях загрязнения переводятся в моющий раствор. Количество загрязнений, которое может "вместить" в себя раствор называется емкостью.

Химическое обезжиривание состоит из 4-х этапов:

1) Смачивание поверхности деталей, проникновение в трещины и поры пленки загрязнений. Смачивание (как явление) - растекание капли моющего раствора по обрабатываемой поверхности. Определяется краевым углом смачивания (Θ) - углом, образуемым касательной к поверхности растекающейся капли с твердой поверхностью. Если Θ

2) Уменьшение связи частиц загрязнения между собой и с поверхностью.В дальнейшем частицы отрываются и переходят в раствор. Одновременно может идти омыление жиров и масел.

3) Обволакивание частиц загрязнений в растворе молекулами моющего средства. препятствующее укрупнению частиц и оседанию их на отмываемой поверхности.

4) Стабилизация в растворе частиц загрязнений во взвешенном состоянии. Предотвращение их повторного осаждения на детали. Стабилизация повышается при образовании в растворе пены, т.е. системы, в которой средой выступает жидкость, а дисперсной фазой - газ.

Пенообразующая способность синтетических моющих средств:

Пенообразование по Россу-Майлсу,мм,на 200 мл раствора при темп.,°С

Устойчивость пены,мм при 80оС и продолжительности, мин

Слишком активное образование пены может создавать трудности при эксплуатации моющих растворов в механизированных и автоматизированных установках. Введение в pacтворы синетических моющих средств или пеногасителей (ПМС-200, КЭ-10-12 и др.) снижает пенообразование, но при этом уменьшается и их моющая способность.

Свойствами раствора химического обезжиривания являются:

- Поверхностное натяжение;

- Поверхностная активность;

- Емкость по загрязнениям.

В состав раствора химического обезжиривания чаще всего входят:

- Щелочной агент;

- Фосфаты;

- Силикаты;

- Поверхностно-активные вещества (ПАВ).

Существуют также кислые растворы обезжиривания, но они применяются реже.

Свойства неорганических компонентов растворов обезжиривания:

Плотность, кг\м 3

Температура плавления, °С

Показатель щелочности 1%-ного раствора

Содержание активного N а2О

Натр едкий (каустик)

Рассмотрим действие каждого компонента щелочного раствора подробнее.

3.1 Роль щелочного агента при химическом обезжиривании.

Обычно в этой роли выступает гидроксид натрия, реже - карбонат натрия (для более "мягких" составов).

Щелочность раствора обезжиривания влияет на:

- его способность омылять жиры;

- нейтрализовывать кислотные компоненты загрязнений;

- снижать контактное напряжение;

- уменьшать жесткость воды.

Щелочность бывает общей и активной. Моющее действие зависит от последней (рН раствора).

Воздействие раствора на определенные загрязнения зависит от рН:

С другой стороны, важно, чтобы обезжиривающий раствор не был агрессивен к обрабатываемым деталям. С этой целью рН нужно поддерживать:

С целью уменьшения агрессивности раствора в него могут добавляться ингибиторы коррозии.

Реакция омыления (щелочного гидролиза) жиров - одна из основных реакций обезжиривания, протекающая с участием щелочных агентов. Схема ее представлена ниже:

Промежуточным продуктом реакции являются жирные кислоты, которые потом и образуют соли.

Нагревание усиливает действие щелочного агента.

3.2 Роль фосфатов при химическом обезжиривании.

Действие фосфатов сводится к следующему:

- Стабилизация рН по мере изработки раствора. О важности рН было сказано выше.

- Связывание солей жесткости (Ca, Mg) в комплексы и умягчение воды. При этом растворимость карбонатов и кальциевых мыл повышается. Особенно сильным эффектом обладают полифосфаты.

- Стабилизация загрязнений в растворе. Этому способствует суспензирующее и пептизирующее действие. Триполифосфаты в три раза более эффективны, чем фосфаты.

- Улучшение смываемости раствора. Фосфаты не только хорошо смываются сами, но и улучшают смываемость щелочных агентов.

Избыток карбонатов может ингибировать действие фосфатов.

Количество триполифосфата требуемое для умягчения воды:

Массовая доля триполифосфата натрия, %(при t ° С)

Массовая доля триполифосфата натрия,% (при t оС)

3.3 Роль силикатов при химическом обезжиривании.

Силикат натрия (метасиликат натрия, жидкое стекло) - вещество переменного состава mNaO*nSiO2 с различным отношением (модулем) m:n. Это отношение составляет обычно от 1:2 до 1:4.

рН раствора силиката натрия равен:

Введение силиката натрия в моющий раствор приводит к следующим последствиям:

- Снижение агрессивности раствора

- Повышение его эмульгирующего действия

- Формирование на обрабатываемой поверхности тонкой пленки, защищающей деталь от коррозии при межоперационном перемещении или хранении. Однако, эта пленка ухудшает адгезию наносимых далее покрытий.

3.4 Роль поверхностно-активных веществ (ПАВ) при химическом обезжиривании.

Что такое ПАВ? Для ответа на этот вопрос нужно начать с рассмотрения поверхностного натяжения и поверхностной активности.

Рассмотрим несколько слоев молекул жидкости, внешний из которых граничит с воздухом. Указанные явления возникают тогда, когда силы притяжения молекул внешнего слоя молекулами нижних слоев не уравновешиваются притяжением молекул воздуха.

Поэтому молекулы внешнего слоя стремятся втянуться внутрь жидкости, вследствие чего поверхность жидкости стремится к уменьшению.

- Силы поверхностного натяжения - силы, стремящиеся сократить поверхность. Они измеряются работой, которую необходимо затратить для увеличения поверхности жидкости на 1 см 2 .

- Свободная поверхностная энергия - произведение поверхностного натяжения на площадь поверхности.

- Поверхностная активность - способность веществ понижать свободную поверхностную энергию.

ПАВ - вещества, понижающие поверхностное натяжение раствора. В моющем растворе они обеспечивают смачивание загрязненных поверхностей.

ПАВ разделяют на:

- Катионные;

- Анионные;

- Неионогенные.

У синтетических ПАВ меньше критическая концентрация мицеллообразования, т.е. концентрация ПАВ, при которой достигается максимум моющего действия.

• К катионным ПАВ относят соли первичных, вторичных и третичных аминов, четвертичные аммониевые основания и другие соединения. Катионные ПАВ редко применяются, т.к. их эффективность при обезжиривании низка.

• К анионным ПАВ относятся мыла карбоновых кислот, алкилсульфокислоты, алкилсульфаты, алкиларилсульфонаты, например, сульфонол НП-1, сульфонол НП-З, ДС-. Анионные ПАВ диссоциируют в водной среде с образованием отрицательно заряженных органических ионов.

• Неионогенные ПАВ (в отличие от анионных) не имеют гидрофильной солеобразующей группы и не диссоциируют в водных растворах. Они устойчивы в щелочной, кислой и нейтральных средах. Примеры: полиэтиленгликолевый эфир (ОП-7, ОП-10, ОП-20, ОП-ЗО), синтанол (ДС-Ю, ДТ-7).

Особое внимание должно быть обращено на необходимость применения биологически мягких ПАВ, т.е. безвредных для бактериальной флоры. Биологически жесткие ПАВ приводят к загрязнению естественных водоемов. К ним относятся HП-l, ОП-7, ОП-10, контакт Петрова, альфапол 8, альфапол 9, алкилсульфонат, хлорный сульфонол.

4. В чем заключается электрохимическое обезжиривание?

После химического обезжиривания следует стадия электрохимического обезжиривания.

Во время э/х обезжиривания деталь загружается в раствор, аналогичный по составу раствору химического обезжиривания. При этом она может выступать как катодом, так и анодом. При подаче на нее тока на ней начинается выделение либо водорода, либо кислорода, в зависимости от полярности. На каждый ампер водорода всегда выделяется в 2 раза больше, чем кислорода. Кроме этого, пузырьки водорода мельче.

Э/х обезжиривание обладает следующими тремя действиями на загрязнения:

- Удаление загрязнений химически по аналогии с раствором химического обезжиривания;

- Снижение поверхностного натяжения жировой пленки за счет поляризации очищаемой поверхности;

- Механическое удаление загрязнений активно выделяющимся с очищаемой поверхности водородом (на катоде) или кислородом (на аноде).

5. Что такое травление металлов?

После обезжиривания почти всегда выполняется операция травления. И если обезжиривание разнородных металлов происходит по схожему механизму, то травление всегда идет в разных растворах.

При травлении стали с ее поверхности удаляются видимая ржавчина и окалина. Разновидностью травления является активация - удаление невидимых оксидных пленок. Травлению может быть подвержена и стальная основа. Процессы, происходящие при травлении в соляной кислоте, выражаются следующими реакциями:

Аналогично с оксидами железа и железом реагирует и серная кислота. При этом серная кислота лучше растворяет оксиды одного состава, а соляная кислота - другого.

Медь почти не растворяется в соляной и серной кислоте, поэтому для травления меди применяют азотную кислоту или ее смесь с серной. При этом идут реакции:

Диоксид азота может частично реагировать с водой и вновь превращается в азотную кислоту.

Травление и активация алюминия имеет более сложный механизм, о нем подробнее написано в статье.

Подготовка поверхности алюминия перед нанесением металлических покрытий.

Общие подготовительные операции при обработке поверхности алюминия (деформируемые и в некоторых случаях литейные сплавы) заключаются в совмещенном обезжиривании, травлении и осветлении. Данные операции могут выполняться однократно, либо последовательно двукратно. Перед последующим анодированием и оксидированием такой подготовки вполне достаточно, но перед гальванической или химической металлизацией потребуется дополнительная обработка, исключающая мгновенное образование при промывке на алюминии тончайшей оксидной пленки. Наиболее надежный способ для достижения этого - цинкатная обработка.

2. Общая подготовка поверхности алюминия.

Вопрос обезжиривания металлов (и алюминия в том числе) рассмотрен в статье.

Процесс же травления алюминия имеет свои особенности. При травлении на поверхности алюминия происходит ряд химических процессов. Вначале — растворение оксида алюминия на наиболее чистых местах с выделением водорода и образованием алюминатов. Далее будет происходить растворение металлического алюминия с образованием тех же продуктов, причем растворение металла на выступах будет идти быстрее, чем в углублениях, за счет чего будет происходить выравнивание поверхности от крупных царапин. Одновременно с этим будет усиливаться растрав поверхности и увеличиваться микрошероховатость.

Важно, что травление алюминия, имеющего интерметаллиды на поверхности, будет идти в первую очередь по ним (см. статью, п.5.2).

При загрузке деталей в ванну травления также начинает работать несколько факторов обезжиривания:

- Гидроксид натрия омыляет жиры.

- ПАВ улучшает смачиваемость деталей и снижает поверхностное натяжение жировой пленки.

- Активно выделяющийся водород срывает механически масложировую пленку в объем раствора, где она подвергается действию первых двух факторов.

В некоторых случаях при общей подготовке поверхности алюминиевых деталей оправдано использование щадящего раствора травления, не обладающего обезжиривающим действием и применяемого для обработки изделий со сварными негерметизированными швами.

По окончании травления на поверхности деталей остается рыхлый слой шлама, состоящего из продуктов, нерастворимых в щелочи. Точный состав шлама зависит от легирующих добавок, входящих в алюминиевые сплавы. Удаление шлама происходит во время операции осветления. Состав растворов при этом различен для деформируемых и литейных сплавов и обусловлен составом шлама. Деформируемые сплавы осветляются в азотной кислоте, в то время как шлам от литейного алюминия, богатый кремнием, в ней не растворяется. Для него возникает необходимость добавления в раствор плавиковой кислоты. Азотная кислота не действует на алюминий, пассивируя его. Во многом благодаря этому на алюминии остаются тончайшие оксидные слои, препятствующие дальнейшей металлизации, но не препятствующие оксидированию.

3. Цинкатный метод подготовки поверхности алюминия.

3.1 Кинетика процесса.

При погружении алюминия в раствор цинката натрия окисная пленка растворяется и из раствора вытесняется металлический цинк. С этой точки зрения цинкатный метод напоминает другие химические методы подготовки алюминия в растворах кислот, содержащих соли тяжелых металлов. Отличие данного метода заключается в том, что цинк в сильнощелочной среде находится в виде комплексных ионов и потенциал его намного отрицательнее потенциалов железа или никеля в простых растворах, например в растворах хлоридов. Поэтому разность потенциалов в сильнощелочной среде между цинком и алюминием значительно меньше, чем между железом или никелем и алюминием в растворах простых солей.

При погружении алюминия в раствор цинката натрия можно рассчитывать на получение более тонкой, равномерной и плотной пленки, что должно способствовать прочному сцеплению с гальваническим покрытием без видимых следов травления основного металла, что чрезвычайно важно при нанесении защитно-декоративных покрытий.

Поведение алюминия в растворе цинката натрия рассматривается как электрохимический процесс. На анодных участках растворяется алюминий, на катодных выделяется цинк:

на анодных участках:

Zn ( OH )4 2- ↔ Zn 2+ + 4 OH -

По данным Диркса в сильнощелочных растворах цинк находится в виде [ Zn ( OH )4] 2 . Принципиально на катодных участках может также восстанавливаться водород по реакции:

--> 2 H + + 2 e → 2 H → H 2

Так как, однако, в сильнощелочной среде концентрация ионов водорода чрезвычайно мала, а перенапряжение водорода на цинке достаточно велико, то последней реакцией можно пренебречь. Практически образование цинковой пленки на алюминии не сопровождается видимым выделением водорода.

Количественные соотношения между растворяющимся алюминием и вытесняемым цинком были определены Бенгстоном. Он нашел, что при погружении обычного (технического) алюминия в раствор цинката наблюдается следующие соотношения (в мг/см 2 ):

Выделяется цинка фактически:

Выделяется цинка теоретически:

3.2 Структура цинкатных пленок на алюминии.

Ниже будет показано, что толщина и строение цинковой пленки зависят от многих факторов. Взаимодействие алюминия с растворами цинката натрия представляет не только теоретический, но и практический интерес, так как оно определяет прочность сцепления алюминия с гальваническим покрытием.

Исходя из параметров решетки алюминия (4,04А) и цинка (2,66А), Баллах и Гардэм считали, что при замещении двух атомов алюминия тремя атомами цинка может образоваться молекулярный слой цинка на плоскости (110) без значительного искажения. А на плоскости (111) может образоваться гексагональная решетка с заметным искажением.

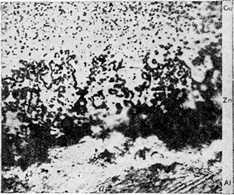

На рисунке 1 показан косой срез алюминия после 3 минутного погружения в раствор цинката натрия и последующего покрытия медью. Разрез сделан под углом 5о к поверхности для того, чтобы сделать осадки более наглядными.

Рисунок 1 — Косой срез алюминия после 3 минутного погружения в раствор цинката натрия и последующего покрытия медью: а - цинковая пленка, полученная из разбавленного раствора цинката, б - из концентрированного раствора.

Из этих рисунков, а также из на основании электронно-микроскопических исследований, Бейли заключил, что из разбавленного цинкатного раствора, содержащего 5 г/л ZnO и 45 г/л NaOH , получаются толстые, крупнокристаллические дендритообразные осадки цинка, в то время как из более концентрированного раствора, содержащего 50 г/л ZnO и 262,5 г/л NaOH получаются тонкие, плотные и мелкокристаллические осадки. Установлено, что выделяющаяся из концентрированных растворов цинковая пленка покрыта тонкой пленкой гидроксида цинка (приблизительно толщина 100 А) и, по данным Бейли, исследовавшего 14 цинкатных растворов, такая пленка способствует прочному сцеплению алюминия с гальваническим покрытием. На основании теоретических расчетов Бейли установил, что размер зерен цинковой пленки, полученной из концентрированных растворов, примерно в 100 раз меньше размера зерен, полученных из разбавленных растворов.

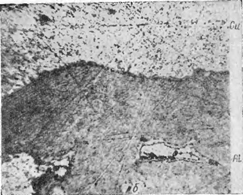

Бейли исследовал влияние концентрации основных компонентов цинкатного раствора на прочность сцепления алюминия с никелевым покрытием толщиной 50 мкм. При этом были приняты следующие условные обозначения: если покрытие отслаивалось от основы при нагреве, сцепление считалось слабым, при отслоении покрытия ударом зубила, сцепление считалось средним, а при невозможности отделения покрытия от основы никакими средствами сцепление характеризовалось как прочное.

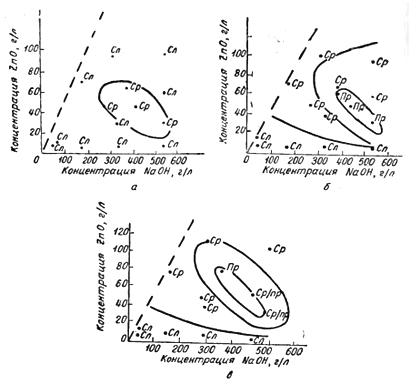

Результаты экспериментов приведены на рисунке 2.

Рисунок 2 — Влияние концентрации основных компонентов цинкатного раствора на прочность сцепления алюминия с никелевым покрытием толщиной 50 мкм, где а - обработка производилась в течение 0.5 минут, б - 3.0 минут, в - 5.0 минут.

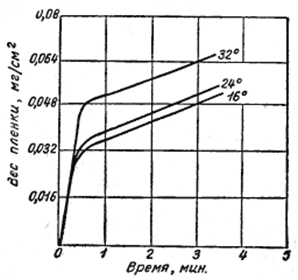

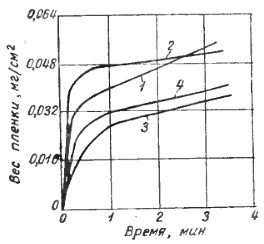

При данном содержании цинка в растворе толщина пленки вытесняемого цинка тем меньше, чем больше содержание щелочи в растворе. Такая зависимость вполне понятна, если учесть то обстоятельство, что щелочь является комплексообразователем в растворе цинката и что прочность комплексных ионов возрастает с концентрацией щелочи. Из рисунка 3 видно, что наибольшая скорость роста пленки наблюдается в первые 15 секунд, в дальнейшем пленка растет медленно при любом содержании щелочи в растворе.

Рисунок 3 — Влияние времени выдержки детали в цинкатном растворе на вес пленки.

Скорость роста пленки повышается по мере повышения температуры, как это видно на рисунке 4.

Рисунок 4 — Влияние температуры цинкатного раствора на вес пленки

В растворе, содержащем 520 г/л NaOH и 100 г/л ZnO , можно обеспечить при температуре 85° С прочное сцепление покрытия с основой после одноминутной выдержки, в то время как после трехминутной выдержки сцепление плохое. При температуре ниже 20° С скорость реакции замедляется и при 6о С для обеспечения прочного сцепления требуется 20 минутная выдержка. Обычно поддерживают комнатную температуру цинкатного раствора.

4. Коррозионная стойкость алюминия, покрытого через цинкатный подслой.

Об исследовании коррозионной стойкости алюминия с химникелевым покрытием через цинкатный подслой можно прочитать в статье.

Толщина и строение цинкового слоя, полученного методом погружения или каким-либо другим путем, влияют не только на прочность сцепления алюминия с покрытием, но и на сопротивление коррозии алюминия с тем или иным гальваническим покрытием. Это покрытие по отношению к алюминию всегда катодно по своей электрохимической природе, а цинковая прослойка анодна как по отношению к алюминиевой основе, так и по отношению к гальваническому покрытию. Такое положение определяет специфическое течение коррозионного процесса алюминия, подвергнутого цинкатной обработке и гальваническому покрытию.

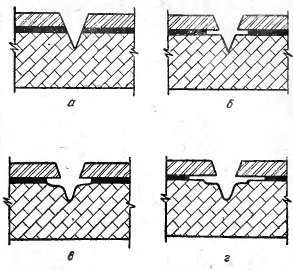

В то время как продукты коррозии стальных изделий, несущих катодные гальванические покрытия, представляют собой ржавчину, которая может быть удалена тем или иным путем, коррозия алюминия, подвергнутого цинкатной обработке и последующему гальваническому покрытию, обычно проявляется во вспучивании и отслаивании покрытия (так как продукты коррозии цинка имеют объемный характер). Схема такой коррозии приведена на рисунке 5.

Так, на рисунке 5 (а) показано сечение алюминиевого покрытого образца, в котором сделана выемка, открывающая доступ окружающей среде к основному металлу (сплаву), к цинковой прослойке и гальваническому покрытию. На рисунке (б) показано протекторное действие цинка по отношению к основному металлу и к гальваническому покрытию. Это протекторное действие продолжается до тех пор, пока цинк не растворится на определенную глубину. После этого начинается растворение алюминия (в) и оголение цинковой прослойки, в результате чего она вновь станет защищать от коррозии как алюминиевую основу, так и гальваническое покрытие (г). В дальнейшем подобный цикл повторяется.

Рисунок 5 — Схема коррозии алюминиевой детали с покрытием через цинкатный подслой.

Исходя из такого механизма коррозионного процесса, подвергнутого цинкатной обработке и гальваническому покрытию алюминия, можно руководствоваться следующими основными положениями:

- При более тонкой цинковой пленке алюминий лучше сопротивляется коррозии, так как боковая проницаемость цинка не может простираться глубоко: рассеивающая способность тем меньше, чем уже щель.

- Те алюминиевые сплавы, которые сами по себе имеют менее электроотрицательные потенциалы, лучше сопротивляются коррозии после гальванического покрытия. Так, например, сплавы типа дюрали лучше сопротивляются коррозии, чем нелегигрованный алюминий из-за меньшей разности потенциалов между основой и гальваническим покрытием.

- Большие разрывы (поры) в гальваническом покрытии менее опасны, чем малые, так как в последнем случае оголяются малые анодные участки, функционирующие в качестве протекторов, защищающих от коррозии гальваническое покрытие. В результате протекает быстрое разъедание, которое приводит к вспучиванию и отслаиванию осадка. Особенно опасны мелкие трещины, появляющиеся в более напряженных гальванических покрытиях, полученных из электролитов, содержащих органические блескообразователи, которые при гальваническом покрытии алюминия должны применяться с особой осторожностью.

- Любой модифицированный цинкатный процесс, который замедляет скорость растворения цинка при анодной реакции, оказывает благоприятное воздействие.

Одним из основных положений, определяющих широкое применение цинкатного метода подготовки поверхности алюминия, является близость электрохимических потенциалов алюминия и цинка в щелочной среде. Как было указано выше, сопротивление коррозии алюминиевых сплавов с гальваническим покрытием тем больше, чем тоньше слой цинка, вытесняемого в момент погружения. Очевидно, что чем меньше разность потенциалов между алюминиевым сплавом и цинком, тем быстрее прекратится процесс вытеснения последнего из щелочного раствора, тем плотнее и тоньше будет цинковая пленка. Следовательно, разность потенциалов между тем или иным алюминиевым сплавом и цинком в щелочной среде может служить критерием для суждения о поведении алюминиевых сплавов в процессе цинкатной обработки и после гальванического покрытия.

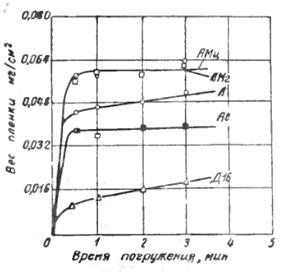

Бенгстон определял вес цинковой пленки, получающейся на различных алюминиевых сплавах при их цинкатной обработке, и установил, что наиболее тяжелые пленки образуются на нагартованных сплавах АМц и АМг, а наиболее легкие - на сплавах типа дюрали (рисунок 6).

Рисунок 6 — Вес цинковой пленки, получающейся на различных алюминиевых сплавах при их цинкатной обработке.

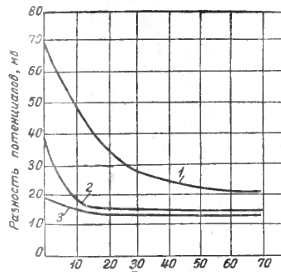

Разность потенциалов между алюминием и цинком, а следовательно, и толщиной цинковой пленки определяются также условиями предварительной подготовки поверхности алюминия. Эта разность, наибольшая после обезжиривания алюминия органическими растворителями, значительно меньше после обезжиривания в щелочном растворе и осветления в азотной кислоте. На рисунке 7 показано влияние вида и продолжительности предварительной обработки на разность потенциалов Al - Zn .

5. Как улучшить сцепление покрытий на алюминии с использованием цинкатного подслоя?

Для улучшения строения цинковой пленки было предложено вводить в цинкатный раствор некоторые дополнительные компоненты - стабилизирующие добавки и добавки, уменьшающие вес пленки на 30-50%. При избытке добавок цинкатные пленки образуются с большим электросопротивлением. Модифицированный раствор впервые был предложен Альтмансбергером.

Рисунок 7 — Влияние вида и продолжительности предварительной обработки на разность потенциалов Al - Zn :1 - органический растворитель, 2 — щелочное обезжиривание, осветление.

Предварительная подготовка поверхности влияет также на вес циинковой пленки при одинаковых условиях обработки алюминия в цинкатном растворе (рисунок 8).

Рисунок 8 — Влияние предварительной подготовки поверхности на вес цинкатной пленки: 1 — обезжиривание в растворе карбонатов и фосфатов, 2 — такое же обезжиривание с последующим травлением в 25% серной кислоте, 4 — цинкатная обработка после химической полировки.

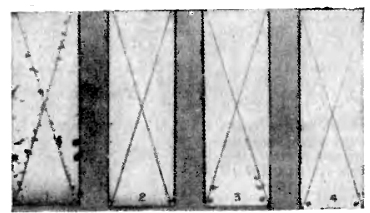

Сопротивление коррозии большинства алюминиевых сплавов, подвергнутых обработке в модифицированном цинкатном растворе и последующему гальваническому покрытию, выше, чем после обработки в обычном цинкатном растворе. Исключение составляют сплавы В95. Иллюстрацией такого положения служат образцы, обработанные в обычном и модифицированном цинкатном растворе, покрытые блестящим и матовым никелем после 300 часов испытаний в брызгах хлорида натрия (рисунок 9).

Рисунок 9 — Внешние виды образцов никелированного алюминия после коррозионных испытаний: 1 — АМц, нагартован, обработан в обычном цинкатном растворе, покрыт блестящим никелем, 2 — АМц — нагартован, обработан в модифицированном цинкатном растворе, покрыт блестящим никелем, 3 — Д6, обработан в обычном цинкатном растворе, покрыт матовым никелем, 4 — Д6, обработан в модифицированном цинкатном растворе, покрыт матовым никелем.

Наряду с большими преимуществами концентрированные цинкатные растворы имеют и существенные недостатки. Эти растворы чрезвычайно вязки и извлекаются в значительном количестве выгружаемыми деталями.

В разбавленных модифицированных растворах получаются более легкие, а следовательно, и более тонкие и плотные пленки. Кроме этого, в модифицированных растворах время выдержки в меньшей степени сказывается на весе вытесняемой цинковой пленки. Недостатком разбавленных модифицированных цинкатных растворов является необходимость частой корректировки вследствие небольшого содержания в них цинка. Кроме этого, в таких растворах выше концентрация дорогостоящей сегнетовой соли.

В любом цинкатном растворе необходимо поддерживать определенное соотношение между концентрацией щелочи и окиси цинка. Чем разбавленнее раствор, тем больше должно быть отношение концентрации щелочи и окиси цинка.

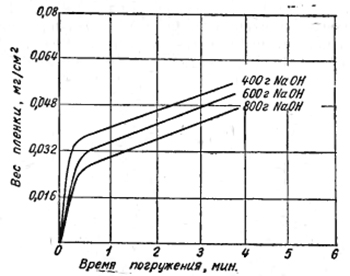

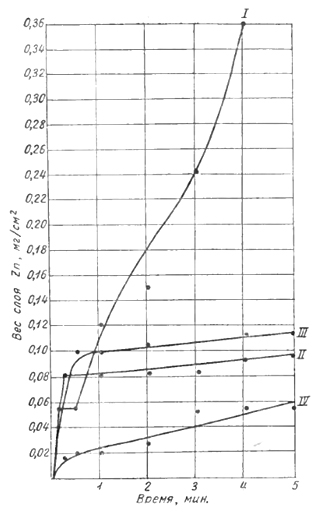

На рисунке 10 показана зависимость веса пленки от времени выдержки в различных цинкатных растворах. I - стандартный цинкатный раствор, II - IV - модифицированные растворы, причем их концентрация падает от II к IV .

Рисунок 10 — Влияние времени выдержки на вес вытесняемой цинковой пленки в зависимости от состава модифицированного раствора.

Из рисунка 10 видно, что в разбавленных модифицированных растворах получаются более легкие, а следовательно, и более тонкие и плотные пленки. Кроме этого, в модифицированных растворах время выдержки в меньшей степени сказывается на весе вытесняемой цинковой пленки. Недостатком разбавленных модифицированных цинкатных растворов является необходимость частой корректировки вследствие небольшого содержания в них цинка. Кроме этого, в таких растворах выше концентрация дорогостоящей сегнетовой соли.

Химическое и электрохимическое обезжиривание в ваннах

Обезжиривание деталей перед гальванической обработкой выполняется в ваннах с качающимися корзи¬нами (см. п. 7) и в галтовочных барабанах. Для элек¬трохимического обезжиривания применяют ванну, описанную в п. 7. Назначение обезжиривания состоит в удалении с поверхности деталей пленки органических жиров и мине¬ральных масел, а также различных твердых загрязне¬ний (мелкой металлической - и минеральной мыли), удерживаемых на детали жировой (масляной) пленкой. Органические жиры попадают на детали, если при их полировании применялись листы со стеарином, олеином, техническим салом, и от соприкосновения с чело¬веческими руками, которые, как бы чисто они ни были вымыты, всегда покрыты выделяющимися из кожи жиром и потом. Минеральные масла (и близкие к ним вещества) — это смазочные и консервирующие материалы, специально наносимые на металл при его хранении или попадающие на него в процессе механической обработки. Твердые загрязнения могут быть весьма разнообразными, но к ним в данном случае не относят окислы.

В гальванотехнической литературе иногда указывается, что при обезжиривании в щелочных растворах происходит омыление органических жиров, т. е. превращение их в легко растворимое в воде мыло. Теорети¬чески это правильно, но практическая ошибка такого утверждения заключается в том, что оно не учитывает элемента времени. Процесс омыления очень длителен. Причина этого в том, что даже при интенсивном кипении водный раствор щелочи и растопленный жир образуют два несмешивающихся между собой слоя и химическая реакция между ними идет чрезвычайно медленно, в течение нескольких часов.

Следовательно, даже при химическом обезжиривании, продолжающемся 0,5—2 ч, вряд ли можно ожидать какого-либо существенного омыления жира, а тем более при электрохимическом обезжиривании, продолжающемся не более 5 мин. К тому же преобладающее загрязнение — минеральные масла — не омыляются ни при каких условиях. Обезжиривание, удаленнее деталей органических жиров и минеральных масел достигается благодаря наличию в обезжиривающем растворе специально добавляемых эмульгаторов — веществ, которые проникают между частицами загрязнений и металлом, отделяют их таким образом от поверхности детали и удерживают в виде устойчивой эмульсии — мелких капелек, не сливающихся в сплошной слой жира, который иначе мог бы снова прилипнуть к детали. В растворе для электрохимического обезжиривания к действию эмульгаторов добавляется очень эффективное и интенсивное удаление загрязняющих частиц с поверхности детали пузырьками выделяюще¬гося газа (водорода — при катодном процессе и кислорода при анодном).

Надежное обезжиривание без эмульгаторов, даже при интенсивном газовыделении в электрохимическом процессе, практически невозможно. Ни едкие, ни углекислые щелочи эмульгирующими свойствами не обладают, они только создают благоприятные условия для работы эмульгаторов.

32. Обезжиривающие растворы

Эмульгаторы. В состав обезжиривающих растворов издавна вводились компоненты, обладающие более или менее заметным эмульгирующим действием. Так, например, небольшим эмульгирующим действием обла¬дает тринатрийфосфат. Более сильно эмульгирует жидкое стекло, но оно имеет существенный недостаток — в случае плохой промывки после обезжиривания при последующем активировании в слабокислом растворе неотмытое жидкое стекло под действием кислоты разлагается с образованием на детали нерастворимой пленки окиси кремния, нарушающей прочность сцепления покрытия. Хороший эмульгатор — обычное хозяйственное мыло, но при его концентрации свыше 3—5 г/л в концентрированном растворе щелочи оно высали¬вается и всплывает на поверхность раствора, образуя пленку, могущую прилипнуть к деталям при их извлечении из ванны. Кроме того, большинство сортов хозяйственного мыла содержит значительные количества канифоли в виде канифольного мыла, ко¬торое при гидролизе разлагается, образуя на детали канифольную пленку, препятствующую покрытию.

Хорошим эмульгирующим действием обладают синтетические эмульгаторы, выпускаемые ныие в очень широком ассортименте. К ним относятся ОП-7, ОП-10, синтанол ДС-10, сульфаиол НП-3 и др. Добавляют их в ванну обезжиривания в количестве 0,05—0,5 %, редко больше. Синтетические моющие средства. Промышленность выпускает синтетические моющие средства, специально предназначенные для обезжиривания металлических деталей в заводских условиях: ТМС-31. ТМС-70, МЛ-51, МЛ-52 и др. Для обезжиривания стальных деталей могут быть с успехом использованы жидкости, вы-пускаемые промышленностью для мытья столовой (бытовой) посуды, например «Жемчуг» (завода «Мое бытхим»), «Вильва» (завода «Ленбытхнм») и др. Во шый 0,5—1,0 %-ный раствор этих жидкостей при 40—50 °С и интенсивном перемешивании удаляет полироваль-ную пасту за 10—15 мин. При протирании деталей волосяными щетками вручную, подобно тому, как это делается кое-где еще и сейчас при мытье в бензине, керосине или иных горючих растворителях, обезжиривание достигается быстрее, чем в горючих растворите¬лях и совершенно безопасно как н пожарном, так и в гигиеническом отношении. Можно использовать и бытовые стиральные порошки, разводя их в концентрации, рекомендованной для применения в стиральной машине, но поскольку они предназначены не для стали, а для материи, надо предварительно проверить действие порошка данной марки на стальном образце, ибо некоторые вызывают заметную коррозию стали.

Завершающие и контрольные операции

Щелочные растворы плохо смываются с металлических деталей, поэтому промывку после химического и электрохимического обезжиривания нужно вести в горячей (70—90 °С) воде, но, поскольку после электрохимического обезжиривания обычно следует активиро-вание, куда деталь должна обязательно поступать холодной, во избежание ее обсыхания и окисления, то после электрохимического обезжиривания должна следовать сначала промывка в горячей воде, а затем — в холодной.

Невооруженным глазом можно увидеть на обезжиренной детали только значительные загрязнения и не удаленные при предшествующем травлении достаточно толстые пленки окислов.

Немного более чувствительный метод — протирание влажной поверхности деталей чистой белой тряпкой или фильтровальной бумагой при сильном нажиме. Это позволяет, например, заметить, благодаря жирному пятну на тряпке, остатки на детали плохо удаленной консервирующей смазки.

Широко распространен способ окунания испытываемой детали в воду, основанный на том, что вода не смачивает загрязненную поверхность металла, оставляя на извлеченной из воды детали в загрязненных местах хорошо видимые глазом разрывы водяной пленки. Однако в некоторых условиях, в частности, при малых количествах жировых загрязнений, при наличии следов мыла, облегчающих смачивание, небольших количеств ржавчины и мелкораздробленного металлического порошка (опилок), способ может не показать присутствия загрязнений и, наоборот, в некоторых случаях создать впечатление присутствия несуществующих загрязнений. Чтобы по возможности избежать грубых ошибок, нужно проводить испытание в следующей последовательности: после операции обезжиривания промыть деталь как обычно; затем промытую деталь опустить в чистую, холодную воду, дать стечь избытку воды в течение примерно 30 с, но не дольше, чтобы не успела испариться водяная пленка; осмотреть деталь; окунуть ее в 1—2 %-ную серную кислоту для разрушения следов мыла (не применять соляную кислоту!); затем опять окунуть в чистую холодную воду и вновь осмотреть деталь.

При чрезмерно толстом слое воды (при недостаточной выдержке для стекания) вода может удержаться и на грязной поверхности, а при излишне большой выдержке деталь обсохнет и создаст ложное представление о плохой смачиваемости.

Подготовка поверхности материала к гальваническому покрытию

Существует 2 способа подготовки поверхности разных материалов к процедуре гальваники – химический, а также механический. Нередко у деталей, попадающих на гальваническую область, неподготовлена поверхность. На ней могут быть следы масел и ржавчины либо маленькие механические повреждения. Именно поэтому их нужно подготовить и внимательно очистить перед процедурой гальваники.

Чтобы гальваническое покрытие было качественным, нужно придерживаться таких правил при подготовке:

- механическая обработка до нужного класса чистоты;

- очищение и подготовка при помощи электрохимического либо химического метода (обезжиривание, травление и промывание);

- активирование поверхности для устранения пассивной плёнки.

Существует несколько типов механической обработки.

Пескоструйная – процедура, где обработка выполняется при помощи кварцевого песка, который подаётся под давлением сжатого воздуха.

Дробеструйная – здесь песок заменяют зёрнами дроби из чугуна либо стали.

Галтовка – очистка небольших деталей внутри вращающихся барабанов. Для этого используется наждак, стальная дробь, кварцевый песок, пемза, стеклянные осколки. Существует сухой и мокрый способы галтовки.

Крацевание – очистка элементов щётками из стали (может выполняться вручную либо на станке).

Шлифование – удаление небольших неровностей при помощи абразивных изделий.

Полирование – завершающая обработка, позволяющая сделать поверхность идеальной и блестящей. Для него используют особые полировочные пасты.

Среди методов химической обработки можно выделить такие:

- обезжиривание – удаление с поверхности любых химических веществ;

- травление – предварительное очищение поверхности, обеспечивающее ей дополнительную активность;

- активирование – финишная процедура подготовки металлической поверхности. Травление вызывает формирование тонкой плёнки, которую нужно убрать перед выполнением гальваники.

Существуют такие способы активации в растворе:

- соляной либо серной кислоты (5-10%) или их смеси – для изделий из никеля, меди, углеродных сталей, а также их сплавов;

- серной кислоты (50%) на 0,5 минуты при температуре 20-22 о С – для малолегированных или хромистых сталей (ШХ15 и Х18);

- включающем по 200 г/л соляной кислоты и хлорида никеля, за 20-60 минут при 20-25 о С либо катодным или анодным способом (на 2 минуты) – для сталей их хромоникеля.

Наши лицензии

Отзывы о компании

Наша компания занимается производством метизов и штампованной продукции. Для увеличения коррозионной устойчивости часто приходится покрывать изделия цинком, да и внешний вид получается более «товарным». На протяжении последних двух лет активно сотрудничаем с компанией «Элхим» – качество работы всегда на высочайшем уровне, стоимость услуг вполне доступная.

Хочу выразить искреннюю благодарность специалистам компании Элхим за своевременную помощь в работе, без вашей поддержки своевременно завершить выпуск продукции нам бы точно не удалось! Отдельно отмечу профессиональное отношение к клиентам и наличие вполне современного оборудования, которому под силу выполнить задачи любого уровня сложности.

Читайте также: