Обнаружение дефектов в металле

Обновлено: 04.10.2024

Виды дефектов отливок — рентген контроль отливок и основная задача радиографических испытаний отливок это выявление дефектов, отрицательно влияющих на прочность изделия.

Виды дефектов отливок — рентген контроль отливок

Что такое отливки?

Отливки — это форма изделия, которая часто подвергается радиографическому контролю, поскольку многие дефекты, возникающие в процессе литья. Подобные дефекты имеют объемный характер и таким образом, относительно легко обнаруживаются с помощью этого рентгеновского метода.

Дефекты и нарушения, конечно, связаны с недостатками процесса литья, которые при правильном понимании могут привести к принятию точных решений о приемке-браке, а также к соответствующим корректирующим мерам. Поскольку дефекты разных типов и размеров по-разному влияют на характеристики отливки, важно, чтобы рентгенолог мог определить тип и размер дефектов.

В этой статье показаны основные дефекты отливок, но вам нужно дополнительные снимок дефектов и описание дефектов, то посмотрите их в описании товара рентгеновской плёнки AGFA D7

ASTM E155, Стандарт для рентгенограмм отливок был разработан, чтобы помочь рентгенологу лучше оценить дефекты, обнаруженные в компонентах. Отливки, используемые для изготовления стандартных рентгенограмм, были подвергнуты деструктивному анализу, чтобы подтвердить размер и тип имеющихся несплошностей. Ниже приводится краткое описание наиболее распространенных типов несплошностей, включенных в существующие справочные рентгенографические документы (в виде градуированных типов или в виде отдельных иллюстраций).

Дефекты отливок: описание, снимки, фото.

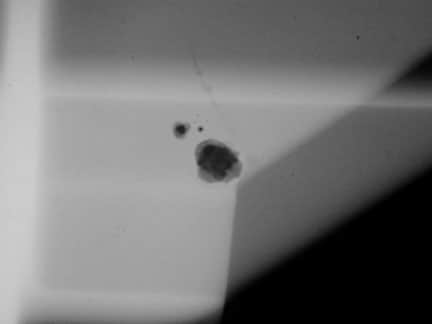

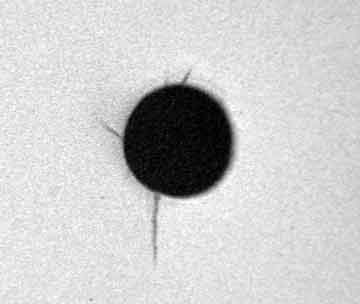

Пористость газа или газовые раковины

Пористость газа или газовые раковины возникают из-за скопившегося газа или воздуха, захваченного металлом. Эти разрывы обычно представляют собой гладкостенные округлые полости сферической, удлиненной или приплюснутой формы.

Если литник недостаточно высок, чтобы обеспечить необходимую теплопередачу, необходимую для вытеснения газа или воздуха из формы, газ или воздух будут захвачены, когда расплавленный металл начнет затвердевать.

Дефекты в отливках также могут быть вызваны слишком мелким, слишком влажным песком или песком с низкой проницаемостью, чтобы газ не мог выйти. Слишком высокое содержание влаги в песке затрудняет отвод избыточных объемов водяного пара от отливки.

Другой причиной брака может быть использование «зеленых черпаков», ржавые или сырые озноба и венок.

Рентген контроль отливок и виды дефектов в отливах

Включения песка и окалины

Включения песка и окалины представляют собой неметаллические оксиды, которые на рентгенограмме появляются в виде неправильных темных пятен. Они происходят из дезинтегрированных частей литейной формы или стенок сердечника и / или из оксидов (образовавшихся в расплаве), которые не были удалены до введения металла в литниковые ворота. Тщательный контроль за расплавом, правильное время выдержки в ковше и снятие пленки во время разливки минимизируют или устраняют этот источник проблем.

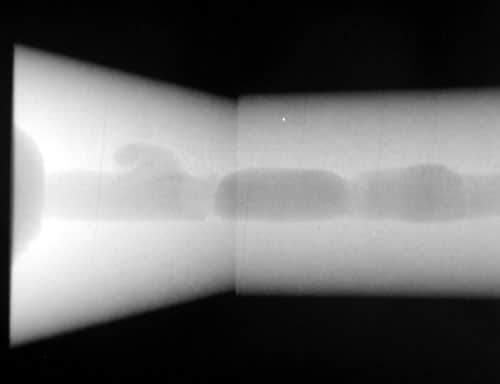

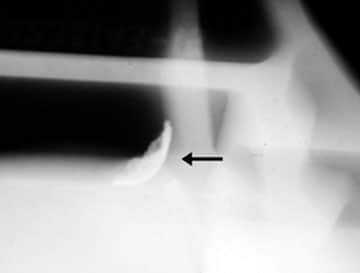

Усадка

Усадка это форма неоднородности, которая появляется на рентгенограмме в виде темных пятен. Усадка принимает различные формы, но во всех случаях она происходит из-за того, что расплавленный металл сжимается по мере затвердевания на всех участках окончательной отливки. Усадку можно избежать, убедившись, что объем отливки адекватно подпитывается стояками, которые жертвенно сохраняют усадку. Усадку в ее различных формах можно распознать по ряду характеристик на рентгенограммах. Существует как минимум четыре типа усадки: (1) полость; (2) дендритный; (3) нитевидный; и (4) типы губки. В некоторых документах эти типы обозначаются номерами без реальных имен, чтобы избежать возможных недоразумений.

Усадка полости

Усадка полости, проявляется в виде участков с четкими неровными границами. Это может произойти, когда металл затвердевает между двумя исходными потоками расплава, идущими с противоположных направлений, чтобы соединиться с общим фронтом. Усадка полости обычно происходит в то время, когда расплав почти достиг температуры затвердевания и нет источника дополнительной жидкости для питания возможных полостей.

Дендритная и нитевидная усадка

Дендритная усадка это распределение очень тонких линий или небольших удлиненных полостей, которые могут различаться по плотности и обычно не связаны между собой.

Нитевидная усадка

Нитевидная усадка обычно возникает в виде непрерывной структуры из соединенных линий или ветвей переменной длины, ширины и плотности или иногда в виде сети.

Усадка губки

Усадка губки проявляется в виде участков кружевной текстуры с размытыми очертаниями, как правило, ближе к середине толщины более тяжелых участков отливки. Усадка губки может быть дендритной или волокнистой. Усадка волокнистой губки кажется более размытой, поскольку она проецируется через относительно толстое покрытие между неоднородностями и поверхностью пленки.

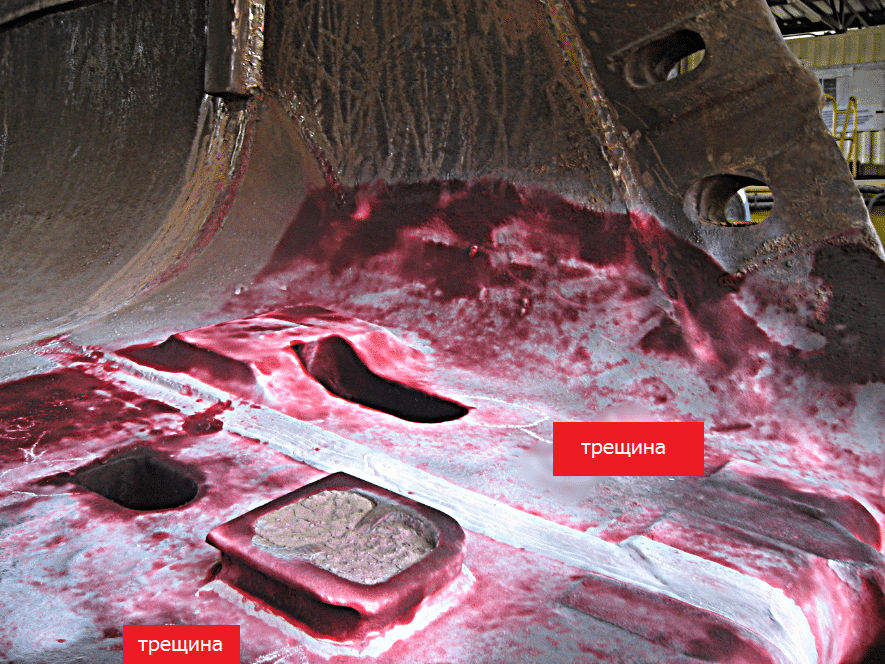

Трещины

Трещины представляют собой тонкие (прямые или зазубренные) линейно расположенные неоднородности, которые возникают после затвердевания расплава. Обычно они появляются поодиночке и возникают на литейных поверхностях.

Холодные затворы

Холодные затворы обычно возникают на поверхности литого металла или вблизи нее в результате встречи двух потоков жидкости, которые не соединяются. На рентгенограмме они могут проявляться в виде трещин или швов с гладкими или закругленными краями.

Включения в отливках

Включения представляют собой неметаллические материалы в твердой металлической матрице. Они могут быть менее или более плотными, чем матричный сплав, и будут отображаться на рентгенограмме соответственно более темными или более светлыми признаками. Последний тип чаще встречается в отливках из легких металлов.

Сдвиг сердечника

Сдвиг сердечника проявляется как изменение толщины сечения, обычно на радиографических изображениях, представляющих диаметрально противоположные части цилиндрических частей отливки.

Горячие разрывы

Горячие разрывы это линейно расположенные признаки, которые представляют собой трещины, образовавшиеся в металле во время затвердевания из-за затрудненного сжатия. Последнее может произойти из-за чрезмерно твердой (полностью неподатливой) формы или стенок стержня. Эффект горячих разрывов как концентрации напряжений аналогичен эффекту обычной трещины, а горячие разрывы обычно являются систематическими дефектами. Если дефекты идентифицируются как «горячие разрывы» в более крупных сериях отливки, потребуются явные улучшения в технике литья.

На рентгенограмме неправильное прохождение проявляется в виде заметных плотных участков переменного размера с определенным плавным контуром. В большинстве случаев они возникают случайно и их нелегко устранить с помощью конкретных корректирующих действий в процессе.

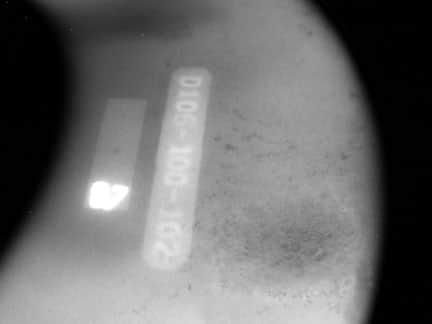

Пятнистость

Пятнистость — это рентгенологический признак, который проявляется в виде нечеткой области более или менее плотных изображений. Это дифракционный эффект, который возникает на относительно нечетких рентгенограммах тонких срезов, чаще всего с аустенитной нержавеющей сталью. Крапчатость возникает из-за взаимодействия материала границ зерен объекта с рентгеновскими лучами низкой энергии (300 кВ или ниже). Неопытные переводчики могут ошибочно рассматривать пятнистость как признак недопустимого изъяна литья. Даже опытным переводчикам часто приходится проверять состояние с помощью повторной рентгенографии под немного другими углами зрения источник-пленка. Сдвиги в пятнистости при этом очень заметны, в то время как истинные несплошности литья меняются лишь незначительно.

Рентгенографические показания для ремонта отливок и их дефектов, контроль швов

Наиболее распространенные отливки из сплавов требуют сварки или восстановления дефектов.

Описания ниже наиболее распространенных дефектов сварных швов приводятся здесь главным образом для целей ремонта отливок. Для провеки качества ремонта отливок необходимо использовать рентгеновскую плёнку. Купить рентгеновскую плёнку вы можете у нас в магазине. Для провекри швов и отливок подходит такая плёнка как рентген плёнка Agfa D7, рентгеновская плёнка Agfa D4, рентгеновская плёнка Agfa D2.

Шлак

Шлак — это неметаллический твердый материал, захваченный в металле сварного шва или между материалом шва и основным металлом. Рентгенологически шлак может иметь различную форму, от длинных узких указателей до коротких широких указателей, и различной плотности, от серого до очень темного.

Пористость

Пористость — это серия округлых газовых карманов или пустот в металле сварного шва, обычно цилиндрической или эллиптической формы.

Поднутрение

Поднутрение — это канавка, проплавленная в основном металле на краю сварного шва и оставленная незаполненной металлом сварного шва. Он представляет собой концентрацию напряжений, которую часто необходимо корректировать, и проявляется в виде темного пятна на носке сварного шва.

Неполный провар

Неполный провар, как следует из названия, — это отсутствие проплавления сварного шва по всей толщине соединения (или проникновение, которое меньше указанного). Он расположен в центре сварного шва и представляет собой широкую линейную индикацию.

Неполное сплавление

Неполное сплавление — это отсутствие полного сплавления некоторых частей металла в сварном шве с прилегающим металлом (основным или ранее наплавленным металлом шва). На рентгенограмме это выглядит как длинная четкая линейная индикация, появляющаяся на средней линии сварного шва или на линии сплавления.

Расплав сквозной

Расплав сквозной является выпуклой или вогнутой нерегулярность (на поверхности поддерживающего кольца, полоски, плавленого корня или смежной основного металла) в результате полного расплавления локализованной области , но без развития пустот или открытое отверстие. На рентгенограмме протекание обычно проявляется в виде круглой или эллиптической индикации.

Выгорание через пустоту или с открытым отверстием в кольцевой прокладке, полосах, плавленый корне или смежном основной металле.

Зажигание дуги

Зажигание дуги — это признак локализованной зоны термического влияния или изменения контура поверхности готового сварного шва или прилегающего основного металла. Возникновение дуги вызывается теплом, выделяемым при прохождении электрической энергии между поверхностями готового сварного шва или основного металла и источником тока.

Сварочные брызги

Сварочные брызги возникают при дуговой или газовой сварке в виде металлических частиц, которые выбрасываются во время сварки. Эти частицы не образуют собственно сварного шва. Брызги сварного шва появляются на рентгенограмме в виде множества мелких светлых цилиндрических признаков.

Включение вольфрама

Включение вольфрама обычно более плотное, чем частицы основного металла. Включения вольфрама выглядят очень светлыми на рентгенограммах. Решения о приеме / отклонении этого дефекта обычно основываются на критериях шлака.

Окисление

Окисление — это состояние поверхности, которая нагревается во время сварки, что приводит к образованию оксида на поверхности из-за частичного или полного отсутствия продувки сварочной атмосферы. Это состояние также называется шугарингом.

Корневая край

Корневая край состояние показывает проникновение металла шва в кольцевую прокладке или в зазор между задним кольцом или полоской и основным металлом. На рентгенограммах это проявляется как резко выраженный переход плотности пленки.

Корневые выточки

Корневые выточки выступают как прерывистый или непрерывный паз на внутренней поверхности основного металла, поддерживающее кольцо или полосы вдоль кромки шва.

Дефектоскопия металлов — 4 основных метода

Никто из нас не собирается производить плохие детали, но наше сырье, производственные потоки, оборудование и даже персонал не идеальны. Вот почему каждый из нас проверяет детали и внимательно следит за нашими производственными процессами поэтому нам и нужна дефектоскопия металлов..

Методы неразрушающего контроля использовались для выявления дефектов в металлах на протяжении десятилетий. Для разных деталей подходят разные методы, а некоторые лучше подходят для автономного тестирования партий, чем для непрерывной проверки на линии.

капиллярный метод контроля

капиллярный метод контроля

Мы собираемся рассмотреть четыре наиболее популярных метода, это жидкостный контроль, магнитные частицы, ультразвуковой контроль и вихретоковый контроль. Мы рассмотрим плюсы и минусы каждого из них и последние достижения в каждой технологии.

Инспекция жидких пенетрантов (ПТ)

Жидкостная инспекция улучшает визуальный контроль и используется для обнаружения поверхностных дефектов в непористых металлах. Первая версия этой техники использовалась в конце 1800-х годов для обнаружения трещин в деталях локомотива и включала тяжелую нефть, керосин и белый мел.

В 1940-х годах в жидкий пенетрант были добавлены флуоресцентные красители, увеличивающие видимость поверхностных дефектов при использовании с ультрафиолетовым излучением.

Проверка жидкостной проникающей способности требует очистки детали, чтобы краситель мог попасть в дефекты. Затем применяется пенетрант, избыток пенетранта удаляется, а затем наносится проявитель. Затем инспектор просматривает его при соответствующем освещении. После завершения проверки детали можно очистить, чтобы удалить проявитель и краситель.

Некоторые из преимуществ жидкостного тестирования следующие: дефектоскопии металлов.

- Относительно просто и недорого

- Очень портативный

- Высокая чувствительность к тонким, плотным разрывам

- Может использоваться со сложной геометрией

Некоторые из ограничений жидкостного проникновения следующие:

- Испытуемая поверхность должна быть очищена от грязи, масла, жира, краски, ржавчины и других загрязнений.

- Не может использоваться на пористых образцах и трудно использовать на очень шероховатых поверхностях.

- Удаление всех проникающих материалов после испытания — часто требуется.

- Трудно автоматизировать и записывать данные.

Магнитный контроль

Для тестирование магнитными частицами использует магнитные поля и небольшие магнитные частицы для обнаружения дефектов в ферромагнитных материалах.

Приложение впервые было использовано в конце 1800-х годов, но уже в 1920-х годах было обнаружено, что цветные металлические стружки могут быть использованы вместе с эффектом с магнетизма, чтобы найти дефекты в деталях.

Магнитный контроль частиц может обнаружить дефекты, которые открыты на поверхности или находятся чуть ниже поверхности.

Образец для испытаний намагничивается постоянным магнитом или электромагнитом. Сухие или влажные магнитные частицы, которые видны в условиях естественного света или в условиях ультрафиолетового света, наносятся на поверхность образца. Эти частицы создают визуальную индикацию, частицы притягиваются к дефекту и показывают его форму и размер. Как только проверка выполнена, деталь обычно размагничивается.

Преимущества испытаний магнитных частиц включают в себя следующее:

- Относительно просто и недорого

- Лучший метод для обнаружения мелких поверхностных трещин в ферромагнитном материале

- Этот метод будет работать через тонкое покрытие

- Не требует строгой предварительной очистки

Некоторые ограничения у это метода тоже есть и они следующее:

- Материал должен быть ферромагнитным

- Обнаруживает только поверхностные и приповерхностные разрывы

- Деталь должна быть размагниченна, что может быть трудно достижимо

- Этот методы трудно автоматизировать для высокоскоростного или поточного тестирования производства

Новые разработки в области источников света на основе светодиодов к примеру ультрафиолетоых позволяют значительно улучшить контроль проникающих красителей и магнитных частиц. Лампы ультрафиолета обеспечивают повышенную интенсивность света, повышенную эффективность, равномерную диаграмму засветки и лучшую простоту использования. Светодиоды могут обеспечить более широкое использование видимого света во время проверки, что может исключить необходимость проведения проверок в затемненных местах.

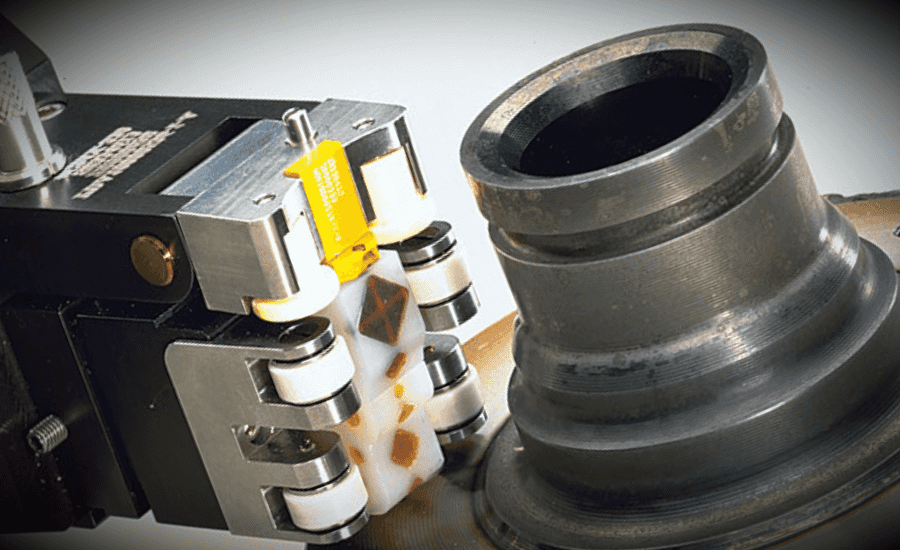

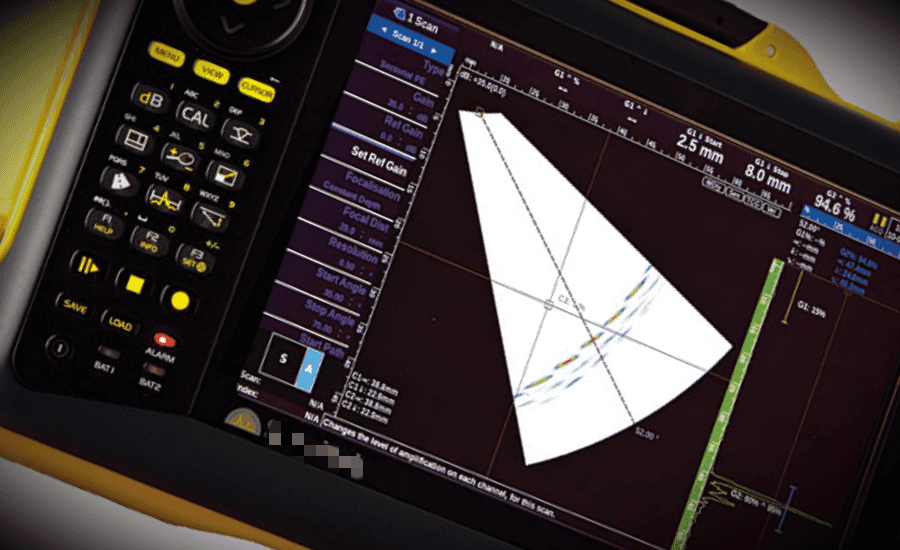

Ультразвуковой контроль — Дефектоскопия металлов

Ультразвуковой контроль использует высокочастотные звуковые волны для выявления разрывов или дефектов в материалах. Первые эксперименты по использованию ультразвуковых волн для обнаружения дефектов в твердых материалах были проведены в 1930-х годах. Быстрые развитие в электронике и использование ультразвука в медицинской диагностике значительно расширили возможности этой техники.

Это хорошо зарекомендовавший себя метод, который можно использовать для сварных швов и сложных по геометрии деталей. Это метод также можно использовать, чтобы глубоко анализировать материал.

Система Ультразвука состоит из генератора импульсов / приемника, датчика и дисплея. Импульсный генератор генерирует электрический импульс высокого напряжения, который преобразовывается преобразователем в ультразвуковую волну (звуковую) энергию высокой частоты. Датчик соединяется с материалом через гель или воду. Сигналы, отраженные от дефектов или неоднородностей, преобразуются преобразователем в электрический сигнал, усиливаются и обрабатываются и отправляются на дисплей. Полученную информацию о сигнале можно использовать для расчета местоположения дефекта, размера и ориентации. Этот метод может использоваться для измерения толщины, а также для определения механических свойств и структур материала.

Некоторые из преимуществ ультразвукового контроля: Дефектоскопии металлов.

- Обладает высокой чувствительностью, позволяющей обнаруживать мелкие дефекты.

- Обладает высокой точностью измерения положения и размера дефекта

- Он имеет быстрый отклик, который позволяет организовать быструю или автоматическую проверку

- Требуется доступ только к одной поверхности образца

- Он может найти недостатки под поверхностью

Некоторые из ограничений этого метода:

- Требует использования смазки

- Оборудование может быть дорогим

- Требуется высококвалифицированная рабочая сила

- Требуются эталонные стандарты и калибровка

- Автоматизация для поточного контроля производства может быть дорогой

Достижения в области компьютерного программного обеспечения и моделирования, робототехники, и фазированных матриц, преобразователей проложили путь к быстрому обнаружению дефектов с высоким разрешением. Автоматические системы с погрузочно-разгрузочными роботами, а также анализ детали через воду, могут быть использованы для интеграции ультразвукового контроля в производственные линии.

Вихретоковый контроль

Вихретоковый контроль использует электромагнитные поля для обнаружения поверхностных и приповерхностных дефектов в металлических компонентах. Наука об электромагнитной индукции была впервые разработана в середине 1800-х годов. В конце 18 века было обнаружено, что показания с катушки менялись при контакте с металлами различной проводимости. В 1950-х и 1960-х годах вихревые токи стали широко распространенной техникой анализа, используемой в ядерной и авиационной промышленности.

При испытаниях на вихревые токи катушка с напряжением помещается рядом с металлическим объектом, вызывая вихревые токи в этом объекте. Дефекты или изменения структуры материала в этом объекте приводят к тому, что вихревые токи текут по-разному по сравнению с аналогичным объектом без дефектов.

Вихретоковый контроль работает путем классификации различий в том, как протекают эти вихревые токи. Для проверки больших площадей набор вихретоковых катушек проходит по проверяемой части либо путем перемещения катушек, либо путем перемещения деталей вокруг поверхности катушек.

Вихретоковый контроль может быть выполнен за несколько секунд, что облегчает его интеграцию в производственную линию. Соединение не требуется, а детали не должны быть очищены перед тестированием.

ведущая шестерня — трещина обнаружена вихревыми токами через смазку

Поскольку на вихревые токи влияет электрическая проводимость, его также можно использовать для обнаружения различий в сплавах, условий термообработки, надлежащей глубины корпуса и даже для проверки правильности реализации резьбового отверстия.

Некоторые из преимуществ вихретокового контроля включают в себя:

- Мгновенные результаты

- Чрезвычайная чувствительность к поверхностным дефектам

- Не требующий химикатов или сопутствующих веществ

- Надежен с результатами, которые воспроизводимы

- Просто интегрируется в производственные линии для 100% проверки деталей

Некоторые ограничения вихретокового контроля включают в себя следующее:

- Применим только к металлам

- Он может обнаружить только поверхностные дефекты

- Оборудование и погрузочно-разгрузочные автоматические станции могут быть дорогими

- Должен быть разработан основной комплект стандартов и дефектов

- Требуется обученный оператор, чтобы настроить оборудование

Достижения в области электроники и компьютеров проложили путь к вихретоковым массивам, многочастотному тестированию, а также классификации и хранению данных. Вихретоковые системы теперь интегрированы в полный производственный процесс, где данные о качестве детали можно собирать и связывать с каждой изготовленной деталью.

Заключение по дефектоскопии металлов

Техника проверки, используемая для вашего конкретного продукта, будет зависеть от геометрии детали, состава материала детали и типа недостатков, которые вы хотите найти.

Некоторые из методов, описанных здесь, лучше всего работают как автономный процесс тестирования образцов. Другие лучше подходят для интеграции с сборочными линиями, где можно проверить все детали. В дополнение к обзорам методов, приведенным в этой статье, могут быть рассмотрены и другие методы, включая радиографические испытания, испытания на акустическую эмиссию и инфракрасные / тепловые испытания.

Ну а лучше всего, если один или несколько из ваших клиентов просто не купят у вас коробку с дефектными деталями, которые вы сделали.

ВИДЫ ДЕФЕКТОВ СТАЛИ. ВНУТРЕННИЕ ДЕФЕКТЫ

Каждое металлургическое предприятие стремится выпускать качественную продукцию. Как на заводах-поставщиках, так и на заводах-потребителях металл подвергается контролю на соответствие ГОСТам и техническим условиям. В том числе на наличие дефектов и неоднородности структуры. Их возникновение связано со сложностью металлургического производства. Но иногда проявленные виды дефектов стали – банальное несоблюдение технологических режимов при изготовлении стали.

Разработать правильную концепцию по устранению или значительному уменьшению таких неприятностей возможно только на основе правильной классификации дефектов и знаний условий их образований. Правильная классификация также служит основой для принятия решений об использовании металла с дефектами.

Достоверно определить вид и источник возникновения удается только после его непосредственного возникновения. Особенно сложно определить возникновение дефектов поверхности, на которые при нагреве воздействует воздух или атмосфера печи, что приводит к изменению химического состава поверхностного слоя, окислению, потере углерода, образованию в зоне дефекта оксидов, нитридов и других фаз.

Существует несколько способов обнаружения и изучения поверхностных и внутренних дефектов:

- Внешний осмотр металла.

Эти методы нередко используют в комплексе.

Здесь мы рассмотрим ключевые внутренние виды дефектов стали.

1 ДЕФЕКТ УСАДОЧНАЯ РАКОВИНА

Пустота, которая образовывается, когда уменьшается объем в процессе твердения металла.

Существует открытая, закрытая и вторичная усадочные раковины. Внутренняя ее плоскость неоднородная, с маленькими выпуклостями и впадинами. Бывает так, что в усадочных раковинах находятся дендритные кристаллы. В закрытой и вторичной раковинах поверхность не окислена, а в открытой покрыта слоем оксидов. Вторичная усадочная раковина расположена ниже открытой и закрытой и отделена от них слоем толстого сплава. В дефекте накапливаются инородные тела. Сплав, прилегающий к раковине, богат углеродом, серой и фосфором.

Усадочную раковину удаляют раскаленной деформацией, если она не загрязнена труднорастворимыми оксидами. В противном случае ее заваривают в кипящей стали с минимальным содержанием кремния.

Чтобы исключить глубокое проникновение усадочной раковины в слиток можно увеличить его конусность и размеры прибыльной части. Из экономических соображений часто используется способ утепления и обогрева прибыльных частей слитков. Это позволяет уменьшить глубину посадочной раковины и сократить отходы металла. Также используют экзотермические засыпки или вставки, электродуговой обогрев металла. Такие методы полностью устраняют усадочную раковину.

2 ПОДУСАДОЧНАЯ ЛИКВАЦИЯ

Фрагмент сплава ниже усадочной, богатый углеродом и ликвидирующими примесями.

В процессе травления обнаруживается темными участками, прилегающими к нижней части прибыли без нарушения сплошности.

Чем слитки тяжелее, тем четче выражается дефект. После деформации он практически исчезает вместе с прибыльной частью. Причина образования такого виды дефектов стали – добавление в застывающий металл углерода и примесей. Наиболее резко полусадочная ликвация проявляется в сплавах с большим промежутком температур затвердения и низкой теплопроводимостью. Чтобы избежать данного дефекта необходимо регулировать величину обрези прибыльной части.

3 РОСЛЫЙ СЛИТОК

Слиток со вспучиванием верхней части, который вызван обильным выделением газов при кристаллизации сплавов.

В ходе этого дефекта образуются крупные пузыри. Фактор появления – большая концентрация газов (кислорода, азота, водорода) в сплаве. Чаще обнаруживается в сталях кипящих и полуспокойных.

После рафинирующих переплавов сплав не подвержен рослости.

4 ПУЗЫРИ

В сплошном металле выглядят как пустоты круглой, овальной или продолговатой формы, которые появляются от испарения газов.

Если в стенках пузырей нет устойчивых оксидов или силикатов, их можно заварить с помощью горячей деформации. В противных обстоятельствах стороны пузыря смыкаются и появляется тонкая прослойка оксидов.

Меры предупреждения образования пузырей:

5 КОРОЧКИ

Часть металла, запачканная неметаллическими инородными телами. Находятся внутри слитков или на поверхности. Бывают темные и бледные.

Темная корочка – изъян макроструктуры. Выглядит, как участок, который плохо полируется и содержит большое количество примесей. Самый надежный метод обнаружить корочки – ультразвуковая проверка.

Как предотвратить загрязнение металла корочками:

- управлять скоростью заполнения изложниц;

Светлая корочка – изъян макроструктуры внизу слитка. Выглядит как светлая полоса или пятно скобообразно формы с неметаллическими включениями. Это дефект с повышенной пористостью. В светлых корочках содержание углерода ниже, чем в целом в сплаве.

6 ОСЕВАЯ ПОРИСТОСТЬ И V-ОБРАЗНАЯ ЛИКВАЦИЯ

Присутствие в осевой зоне слитка мелких пор усадочного происхождения. Располагается в середине слитка, до зоны плотного металла под прибылью. Иногда сопровождается межкристаллитными щелями и неметаллическими инородными примесями. На продольных микрошлифах проявляется в виде пор. Появляется в процессе затвердения последних порций жидкого сплава в условиях недостаточного питания жидким металлом.

Осевая пористость полностью заваривается горячей деформацией. Уменьшить осевую пористость можно путем разливания стали в изложницы с большой конусностью и с меньшим отношением высоты к диаметру, а также утеплением или обогревом прибыльной части.

7 МЕЖКРИСТАЛЛИТНЫЕ ТРЕЩИНЫ, ПРОСЛОЙКИ И СКОЛЫ

Повреждения сплошности, которые появляются по линиям кристаллов из-за усадочных, термических и структурных напряжений. Трещины и прослойки чаще всего располагаются в оси слитков.

Причина появления – усадочные напряжения в участках металла. Для предупреждения межкристаллитных трещин рекомендуется выплавлять стали и сплавы в электродуговых печах на свежей шихте или на шихте с небольшим количеством отходов, применять продувку кислородом, минимизировать содержание серы и кислорода.

8 УГЛОВАЯ ЛИКВАЦИЯ И УГЛОВЫЕ ТРЕЩИНЫ

Угловая ликвация – узкие участки в углах слитков, обогащенные ликватами и возникающие на стыке двух направленных от стенок изложницы фронтов кристаллизации.

Угловая трещина – разрыв от растягивающих напряжений по участкам угловой ликвации, который может быть внутри слитка или выходить на поверхность по углам слитка.

Причина такого виды дефектов стали – обогащение ликватами зоны соприкосновения фронтов кристаллизации от граней слитка к центру. Чтобы снизить угловую ликвацию нужно снизить содержание серы и кислорода в металле и уменьшить массу слитков. Для предупреждения трещин вдобавок нужно снизить температуру жидкого металла на разливке и уменьшить скорость разливки. Также полезное влияние оказывает присадка титана (менее 0,02%).

9 ЛИКВАЦИЯ СТАЛЕЙ

Неоднородность сплавов по составу, которая образуется при затвердевании.

Различают дендритную и зональную ликвации.

Дендритная – неоднородность по составу осей и межосных участков в объеме дендрита.

Зональная – неоднородность по составу различных зон.

Меры предупреждения дендритной ликвации малоэффективны. Полезным является термическая обработка при высокой температуре – гомогенизация. Нагрев стали и сплавов при 1000 – 1280 С˚ в течение 2 – 20 ч в зависимости от марки стали и цели обработки может привести к уменьшению степени ликвации.

10 ЛИКВАЦИОННЫЙ КВАДРАТ

Изъян в поперечных макрошлифах деформированного металла, представляющий собой структурную неоднородность в виде травящихся зон, контуры которых повторяют форму слитка.

Причина образования – сочетание зональной и дендритной ликвации и примеси. Чтобы снизить дефект нужно уменьшить содержание серы и других включений, а также понизит температуру разливки стали и уменьшить массу слитков.

11 ТОЧЕЧНАЯ НЕОДНОРОДНОСТЬ

Локальное скопление сульфидов, нитридов, оксидов и карбидов, которые образуются при кристаллизации стали вследствие дендритной ликвации примесей. Выявляется в виде темных пятен и располагается в средней части сечения заготовок. Точечная неоднородность может возникать при всех способах производства стали. Уменьшить дефект можно, снизив содержание серы, кислорода, фосфора и азота.

12 ПЯТНИСТАЯ ЛИКВАЦИЯ

Скопление ликватов в полостях газовых пузырей. Отличается от точечной неоднородности более крупными размерами пятен и более четкими контурами.

Причина возникновения – высокое содержание газов в металле. Чтобы предупредить появление дефекта нужно уменьшить долю газов в составе, раскислить металл, выплавлять его с продувкой кислородом и не перегревать металл. Также в небольших количествах можно добавлять в состав титан, церий.

13 ЗАГРЯЗНЕНИЯ И ВОЛОСОВИНЫ

Скопление неметаллических включений, попадающих в металл из внешних источников. Делятся на макроскопические, микроскопические и субмикроскопические, которые можно заметить только под электронным микроскопом при большом увеличении. Располагаются произвольно по высоте и сечению в виде скоплений.

Волосовины – загрязнения, которые образуют нитевидный дефект. Могут быть в виде сплошных или прерывистых строчек.

Во избежание этих дефектов следует использовать высококачественные огнеупоры, чистые шихтовые материалы, оптимальные условия раскисления и десульфурации. Устранять или уменьшать контакт с воздухом и создавать условия для полного всплывания неметаллических включений.

14 ВНУТРЕННИЕ РАЗРЫВЫ ПРИ ДЕФОРМАЦИИ ИЗ-ЗА ПЕРЕГРЕВА ОСЕВОЙ ЗОНЫ

Обычно бывают мелкие групповые, однако при сильном перегреве также наблюдаются грубые разрывы. В зоне мелких разрывов образуется повышенная травимость. На образование дефекта оказывают влияние состав стали, условия деформации и температура нагрева. Предупредить образование внутренних разрывов можно путем снижения температуры нагрева металла перед деформацией. Дефект можно заварить, если при нагреве не было доступа воздуха.

15 ФЛОКЕНЫ

Тонкие разрывы металла округлой или овальной формы, которые образуются из-за структурных напряжений а стали, насыщенной водородом. Располагаются в средней зоне слитков, поковок или прутков. В литом металле встречаются редко.

Обычно образуются в процессе охлаждения стали после горячей деформации или термической обработки, а также при последующем хранении металла. Чаще других флокены встречаются в легированных конструкционных и инструментальных сталях. Реже – в углеродистых. Чем выше содержание углерода и других легирующих элементов, тем больше склонность к появлению флокенов.

16 СКВОРЕЧНИК

Внутренняя поперечная термическая трещина внутри заготовок и слитков, раскрывшаяся при деформации. Наиболее склонны к такому виды дефектов стали высокоуглеродистые и некоторые легированный стали. Появление скворечников определяется составом, структурой и способом нагрева стали.

Меры по предупреждению:

- не нагревать слишком холодные слитки и заготовки;

Посадка в печи предварительно отожженных слитков снижает вероятность образования трещин.

17 ВИДЫ ИЗЛОМОВ СТАЛИ

Изломы делят на шиферный, камневидный, нафталиновый и черный.

Причины образования шиферного излома – загрязненность стали неметаллическими включениями и полосчатость, которая связана с дендритной ликвацией примесей и легирующих элементов. При резком развитии дефекта снижается ударная вязкость металла. Для его предупреждения нужно применять оптимальные условия раскисления и десульфурации, чтобы снизить содержание включений. Также следует уменьшать степень дендритной ликвации.

Нафталиновый излом отличается характерным блеском, похожим на блеск кристаллов нафталина. Дефект часто обнаруживают после повторной закалки без промежуточного отжига. Очень часто нафталиновый излом встречается в сталях мартенситного класса. Исправляется отжигом.

Черный излом. В микроструктуре стали с таким дефектом наблюдается выделение графита. Этому способствуют: высокое содержание углерода и кремния, отсутствие хрома, низкая температура конца горячей деформации, длительный отпуск при температуре ниже 700 С˚, холодная деформация с высоким отпуском, добавки алюминия и закалка с последующим отпуском при 700 С˚.

Для предупреждения образования черного излома следует избегать вышеперечисленных условий и выплавлять углеродистую сталь с добавкой хрома до 0,25%. В большинстве случаев черный излом не поддается исправлению. Иногда его можно устранить закалкой с высокой температурой при значительной продолжительности выдержки.

18 РАСЩЕПЛЕНИЯ-ВЫРЫВЫ

Похожи на узкие щели, выступы и углубления в поперечном изломе прутков. Они термически обработаны на высокую вязкость и связаны полосчатостью структуры, которая возникает из-за дендритной ликвации. В продольном изломе проявляется в виде волокнистости. Образование дефекта определяется составом и строением металла, поэтому может встречаться в сталях с любым методом производства.

19 УЧАСТКИ НЕРЕКРИСТАЛЛИЗОВАННОГО ЗЕРНА

Зоны структуры деформированного металла, вытянутые вдоль направления деформации, в которых из-за задержки процессов рекристаллизации отсутствуют границы рекристаллизованных зерен. Имеют вид светлых, блестящих не травящихся участков.

Причины появления данного вида дефектов стали:

- наличие крупных кристаллитов с однородной ориентировкой в средней части слитков;

- малая степень деформации в средней зоне прутков;

- расположение кристаллографических ориентировок отдельных кристаллитов по отношению к направлению деформации, которое приводит к минимальной плотности дефектов;

Участки некристаллизованного зерна полностью устраняются термической обработкой или деформацией.

20 РАЗНОЗЕРНИСТАЯ МАКРОСТРУКТУРА

Структура деформированного металла с участками, имеющими резко различную величину зерна – крупные зерна в основной структуре мелкого зерна. Наиболее часто можно встретить в жаропрочных сталях аустенитного класса и сплавах после окончательной термической обработки.

Разнозернистость можно предупредить, проводя деформацию в условиях, которые исключают применение критических степеней обжатия и низкой температуры окончания горячей деформации.

21 ЧАСТИЦЫ КОРОНЫ

Дефект макроструктуру слитка вакуумно-дугового переплава, имеющий вид улитки или спирали, завитков, скобок или просто скоплений и отдельных полосок. Изъян выглядит как попавшая в сплав частица короны – кольцевой выступ над слитками. Он образуется на стенках кристаллизатора из-за осаждения на них паров металлов и газов, а также из-за кристаллизации брызг металла и шлаковых капель. Причина появления – насыщенность металла газами, осевая рыхлость, поверхностные дефекты, устойчивая ионизация, недостаточный зазор между расходуемым электродом и стенкой кристаллизатора.

22 ЭЛЕКТРОПРОБОЙ В СТАЛИ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА

Полость в слитке, заполненная шлаком и распространяющаяся в глубину. Диаметр полости 10 – 15 мм. Электропробой заметен на поверхности. К полости дефекта прилегает зона металла со светлыми контурами.

Пробой образуется из-за плохого соединения кристаллизатора и поддона. Изъян типичен для электрошлакового переплава и не встречается при других способах выплавки.

Для предотвращения появления нужны:

- связь поддона с кристаллизатором;

23 КРИСТАЛЛИЗАЦИОННЫЕ СЛОИ

Неоднородность структуры, связанная с изменением скорости кристаллизации металла при рафинирующих переплавах.

Делится на послойную кристаллизацию, светлую полоску, светлое кольцо и участки пониженной травимости.

Послойная чередуется неширокими темными и светлыми зонами. Они располагаются между жидкой и твердой фазами.

Светлая полоска – яркая концентрическая полоска сплава низкой травимости. Дефекты допускаются если не слишком выражены, потому что не влияют на свойства стали.

Светлое кольцо – дефект макроструктуры осевой зоны. Широкий, со смыкающимся контуром. Появляется из-за неустойчивой системы выведения усадочной раковины слитка при окончании переплава.

Участки пониженной травимости возникают из-за свойств кристаллизации нижней сторон слитков электрошлакового и вакуумно-дугового переплава.

Чтобы предупредить появление кристаллизационных слоев нужно подбирать и соблюдать соответствующий электрический режим, регулировать стабильность теплового режима по ходу плавки и использовать электроды хорошего качества.

Существуют также другие виды дефектов стали, которые говорят сами за себя: остатки поджога от резки, дефект рубки металла, шлифовочные трещины.

Качество выпускаемой продукции напрямую зависит от соблюдения технологии производства.

Компания ООО «ЛипецкТехноЛит» строго соблюдает технологию в собственном цехе литья, чтобы не допускать появления видов дефектов стали.

ДЕФЕКТЫ ЛИТЬЯ МЕТАЛЛА

Сплавы для литья состоят из двух и более компонентов. Основным элементом выступает металл. Сплавы из металла обладают более высокими механическими и физическими свойствами, чем чистые металлы.

Например, прочность стали больше прочности железа, а бронза и латунь прочнее меди.

Литые изделия применяют во всех отраслях промышленности. Самый распространенный метод литья — литье по выплавляемым моделям (ЛВМ). Для того, чтобы получить отливки применяют неразъемные формы, которые сформированы из воскоподобных композиций.

Преимущества ЛВМ:

- Большая точность отливок.

- Возможность вылить детали сложной формы и маленького размера.

- Экономия расходного материала и инструмента.

- Литье тонкостенных литых конструкций.

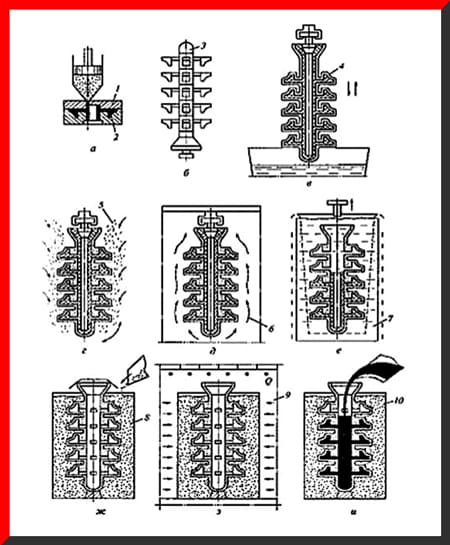

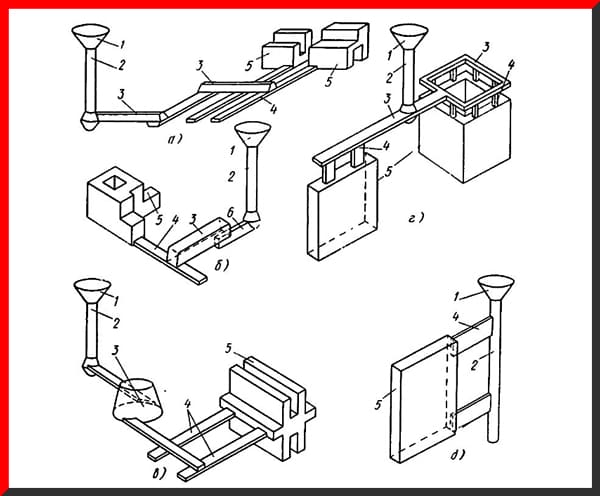

Рисунок 1. Процесс литья по выплавляемым моделям.

1 – пресс-форма; 2 – модель; 3 – блок моделей отливок; 4 – слой суспензии; 5 – огнеупорный материал; 6 – пары аммиака; 7 – горячая вода; 8 – опорный материал; 9 – печь; 10 – прокаленная форма.

а — запрессовка модельного состава в пресс-форму; б – сборка моделей в блоки; в – нанесение на модельные блоки огнеупорной смеси; г – нанесение слоя огнеупорного зернистого материала; д – подсушка слоев оболочки; е – удаление модельного состава; ж – формовка в опоки; з – прокалка в печи; и – заливка формы.

Важная задача литейной отрасли – сократить потери от брака.

Две основные системы для определения дефектов литья металла:

- Выявление дефектов по причинам образования и общности явлений.

Определение дефектов литья металла по внешнему виду.

ПОВЕРХНОСТНЫЕ ДЕФЕКТЫ ЛИТЬЯ МЕТАЛЛА

1. Пригар.

Наслоение на отливке, образующееся из элементов формовочных материалов, которые оплавились. Это образование крепко держится на наружной части отлитой детали. Начальный этап формирования пригара – жидкий сплав попадает в поры формы. Вторая стадия – окислы металла расплава вступают в реакцию с окислами формовочного материала.

Чтобы предотвратить этот дефект нужно добиться того, чтобы давление расплава было меньше критического и температура на поверхности формы была ниже температуры затвердевания сплава.

Таблица 1. Критическое давление (кГ/см 2 ) в газовых средах при попадании в образцы, нагретые до 1600 0 C.

| Материал смеси | Аргон | Водород | Воздух |

| Циркон | 0,44 | 0,37 | 0,20 |

| Магнезит | 0,42 | 0,40 | — |

| Кварц | 0,34 | 0,28 | 0,23 |

| Хромомагнезит | 0,38 | 0,34 | 0,28 |

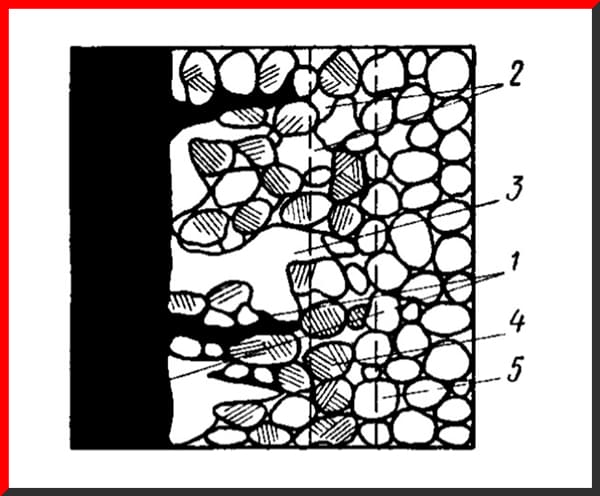

Рисунок 2. Контактная зона пригара.

1 – отливка и сплав, проникший в поры или трещины формы; 2 – поры; 3 – новообразования; 4 – видоизмененные зерна песка; 5 – малоизмененные зерна песка.

Чтобы предотвратить попадание сплава в поры нужно использовать облицовочные смеси с высоким охлаждающим потенциалом.

Для того, чтобы получить чистую поверхность отливок создают на поверхности формы вязкую пленку, которая не пропускает кислород в поры смеси. Для этого в формовочную смесь добавляют 0,2 – 2 % щелочи, жидкого стекла, апатитовой руды или других элементов, которые при нагревании образуют вязкие легкоплавкие шлаки.

2. Складчатость.

Часто наблюдается на чугунных отливках в виде сморщенных участков и углублений с бесформенными краями. Дефект образуется около питателей отливок. Складчатость резко снижает гидравлическую плотность отливок.

Методы предупреждения складчатости. При избыточном количестве угля, пека и других элементов повышается появление блестящего углерода и появляется складчатость. Поэтому содержание этих материалов в составе формовочных смесей не должно быть выше 5 – 6 %. Нужно увеличивать газопроницаемость формовочной смеси, а также усовершенствовать вентиляцию форм. Также значительное увеличение температуры заливаемого металла уменьшает вероятность образования такого дефекта литья металла как складчатость.

3. Ужимины.

Это утолщение на поверхности отливки, под которым располагается полость. Внутри полости находится формовочный материал. Ужимины образуются от быстрого нагрева рабочей полости формы. Они могут иметь вид неглубоких вытянутых канавок или впадин, тонких и плоских наростов неправильной формы с песчаными включениями. Иногда образуются ужимины без прослойки формовочной смеси. Такие удалить очень трудно.

Рисунок 3. Схема образования ужимин при тепловом и механическом воздействии струи расплава на поверхности формы.

а – отслоение и разрушение участка полости формы; б – отливка с дефектом.

Способы предотвращения ужимин.

Самый распространенный – нанести на поверхность формы, которая склонна к отслоению, параллельные риски сплошной сеткой. Расстояние между рисками зависит от свойств формовочной смеси и условий заливки формы.

К способам предотвращения ужимин относится также повышение прочностных свойств зоны конденсации влаги за счет активации глинистых материалов, входящих в состав формовочных смесей, определенным количеством кальцинированной соды.

Увеличить прочность зоны конденсации влаги можно путем введения в формовочные смеси веществ, приготовленных на основе производных крахмала и целлюлозы. В зоне конденсации влаги, нагретой до 100 0 C, они хорошо поглощают влагу и препятствуют ее разупрочнению.

Уменьшают температурные напряжения формовочных смесей, вводя в их состав специальные добавки – древесную и злаковую муку, сульфитную барду, торф и прочие.

ДЕФЕКТЫ ЛИТЬЯ МЕТАЛЛА. РАКОВИНЫ

1. Газовые раковины.

Это пустоты в отливке, которые образовались под воздействием газов. Такие дефекты литья металла могут располагаться как группами, так и быть одиночными очагами. Они имеют гладкую поверхность.

Для предупреждения появления газовых раковин, которые образуются при попадании газа в сплав, следует уменьшать газотворность смесей, увеличивать скорость отвода газов из форм и стержней и удалять из отливки газовые пузыри до ее затвердевания. Газы, оставшиеся в металле в растворенном состоянии, раковин не образуют. Когда отливка быстро затвердевает, выделяется меньше растворенных газов и вероятность появления газовых раковин уменьшается. Для того, чтобы уменьшить газонасыщенность металлов применяют вакуумную плавку.

2. Ситовидная пористость.

Вытянутые раковины с гладкими стенками, которые расположены под литейной коркой по всей отливке или в отдельной ее части перпендикулярно к поверхности отливки. Отдельные раковины могут выходить наружу. Их диаметр не меньше 2 – 3 мм. Дефект встречается в стальных и чугунных отливках.

Рисунок 4. Ситовидная пористость в сечении стальной отливки.

Как не допустить образование ситовидной пористости. Самым распространенным методом является раскисление сплава с большим количеством раскисляющих добавок, достаточных для того, чтобы связать кислород, который попадает в сталь в момент между выходом из печи и окончательным заполнением формы. Часто для раскисления применяют алюминий. Оптимальная норма – 1,5 кг на 1 тонну стали. Остаточное его содержание в отливке должно составлять 0,04 – 0,06 %.

Также рекомендуется сокращать время плавки после кипения стали, чтобы не повышать содержание кислорода и водорода, не допускать попадания влаги из системы охлаждения, тщательно раскислять сталь в печи. Не рекомендуется заливать формы сильно перегретой сталью.

Для того, чтобы исключить ситовидную пористость в чугунных отливках необходимо выявить и устранить источники попадания в чугун алюминия и титана. В чугуне их количество не должно превышать 0,01 – 0,02 %.

Водород из чугуна удаляют продувкой сухим инертным газом (азот, аргон), а также методом заливки чугуна в просушенные формы.

3. Усадочные раковины и пористость.

Это открытые или закрытые полости в отливке, которые имеют шероховатую грубокристаллическую поверхность.

Усадочная пористость проявляется в виде мелких полостей, которые расположены между дендритами сплава по всему объему отливки или в ее центральных частях. Усадочные раковины образуются в утолщенных местах отливки, которые затвердевают в последнюю очередь. Металл в усадочной раковине содержит большой процент серы и фосфора.

Большое влияние на образование усадочных дефектов литья металла оказывает химический состав сплава.

Как предотвратить усадочные дефекты? Усадка – естественный процесс, который проходит в остывающей отливке. Предотвратить его невозможно. Все что можно сделать – создать такие условия затвердевания, при которых недостаток жидкого металла в кристаллизующейся отливке восполняется путем подвода дополнительного жидкого металла. Этот процесс должен быть непрерывным и продолжаться до полного затвердевания.

НЕМЕТАЛЛИЧЕСКИЕ ВКЛЮЧЕНИЯ В ОТЛИВКАХ

1. Шлаковые включения.

Это включения, которые имеют вид и состав шлака. Чаще всего они расположены в верхних частях отливок или на их поверхности.

Основная причина возникновения – проникновение шлака вместе с расплавом в рабочую полость литейной формы. Если частицы шлака слишком мелкие, они не приводят к образованию дефектов литья металла.

Основные способы предотвращения шлаковых включений:

- Полное отделение шлака в процессе плавки и подготовки к заливке.

- Задержка шлака в литниковой системе за счет применения специальных элементов и приспособлений.

В производственных условиях исключается длительная выдержка жидкого металла в ковшах. Таким образом, чтобы предотвратить образование шлаковых включений процесс шлакообразования и вязкость шлака следует регулировать в процессе плавки, подбирая и дозируя флюс определенного состава. Установка шлакоуловителей позволяет отделить расплав от шлака.

Рисунок 5. Схемы литниковых систем.

а – тормозящая; б – дроссельная; в – с центробежным шлакоуловителем; г – дождевая; д – сифонная; 1 – литниковая чаша; 2 – стояк; 3 – шлакоуловитель; 4 – питатели; 5 – отливка; 6 – дроссель.

2. Песчаные включения.

Открытые или закрытые полости в отливке, которые заполнены формовочным или стержневым материалом. В большинстве случаев являются следствием других дефектов, вызванных разрушением рабочей полости формы и приводящих к образованию приливов.

Природные глинистые формовочные смеси способствуют усилению размыва формы и увеличению количества песчаных включений.

Как предотвратить песчаные дефекты литья металла. Следует повышать механическую прочность материала формы. Для этого в нее вводят достаточное количество глины или бентонита и тщательно перемешивают компоненты.

Образование песчаных включений также уменьшается при окрашивании литниковой системы цирконовой краской. Кроме того, в ней не должно быть резких поворотов, отдельные элементы должны плавно сопрягаться и иметь соответствующие радиусы закругления.

Соблюдение технологии также имеет очень важное значение. Важно не допустить попадание формовочной смеси в форму при ее сборке, транспортировке и выдерживании перед заливкой.

3. Плены.

Это пленки на поверхности и внутри отливки, состоящие из окислов и включений формовочного материала.

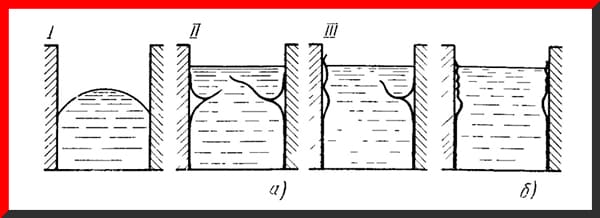

Рисунок 6. Механизм образования плен.

а, I – расплав плена разрушается на его гребне при быстром неспокойном поступлении в форму;

а, II – вытекающий через разорванную плену расплав заливает смежные участки полости формы.

а, III – в этом случае плена полностью или частично остается в толще отливки.

б – прижимаясь к стенкам формы или стержней, плены могут способствовать образованию неровной волнистой поверхности отливок.

Увеличение склонности сплава к пленообразованию вызывают алюминий, титан, хром. Склонность стали к образованию плен увеличивается при ее многократном перегреве без наведения шлака.

Температуру расплава, при которой начинают появляться плены, называют порогом пленообразования.

Для стали Х18Н9ТЛ температурный порог составляет 1600 – 1630 0 C, для марки Х20Н5Г12АФЛ — 1500 – 1580 0 C. При нагреве сплава выше порога пленообразования плены исчезают.

Эффективный способ уменьшения плен – повышение температуры и скорости заливки расплава, а также создание в форме восстановительной атмосферы за счет введения органических веществ – мазута, каменноугольной смолы и пека.

ДЕФЕКТЫ ЛИТЬЯ МЕТАЛЛА. ТРЕЩИНЫ

В процессе затвердевания отливки температура отдельных ее участков никогда не бывает одинаковой. Температура поверхности всегда ниже, чем внутренних слоев, тонкие стенки остывают быстрее толстых. Стержни и болваны, окруженные металлом, быстро прогреваются и затрудняют отвод тепла от соприкасающихся с ними стенок отливки, части отливок, примыкающие к литниковой системе и прибылям, остывают медленнее. Одни элементы отливки, препятствуя свободной усадке других, оказывают друг на друга силовое воздействие. В результате возникают внутренние напряжения, от которых и появляются трещины.

1. Горячие трещины.

Так называют хорошо видимое нарушение сплошности отливки. Поверхность трещин грубая, окисленная, со следами дендритов. Характерный признак – неровные края и значительная ширина.

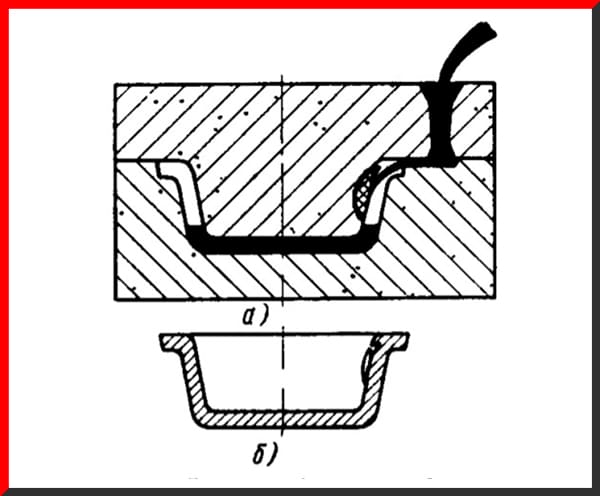

Рисунок 7. Горячая трещина в отливках.

Горячие трещины появляются от растягивающих напряжений. Причиной разрушения может быть недостаточная прочность сплава или недостаточная способность к деформированию.

Большое влияние на образование горячих трещин оказывает конструкция отливки. Чем больше разница в толщине отдельных частей отливок, тем больше температурные напряжения.

Методы предотвращения горячих трещин. Важно обеспечить минимальный перепад температур в стенках и отдельных частях отливки в период ее затвердевания и охлаждения. Поэтому нужно правильно конструировать отливки так, чтобы одновременно обеспечить затвердевание и остывание стенок отливки без образования термических узлов.

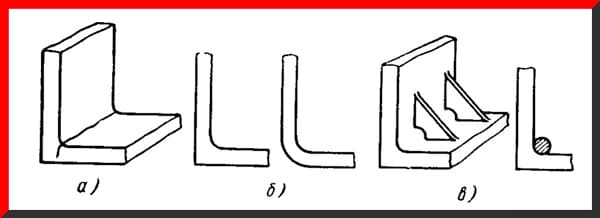

Рисунок 8. Предупреждение горячих трещин в герметическом узле отливки.

а – горячая трещина в остром углу; б – закругления; в – тонкие ребра и наружный холодильник.

Большое влияние на образование трещин оказывает температура металла, способ его подвода, наличие прибылей, неметаллические включения. Все эти факторы нужно учитывать.

2. Холодные трещины.

Когда стальные отливки охлаждаются до 620 – 650, а чугунные ниже 400 – 650 0 C, в их материалах преобладают упругие свойства. От этого образуются холодные трещины. Механизм образования холодных трещин почти не отличается от горячих.

Рисунок 9. Холодная трещина.

Холодные трещины появляются в зоне растягивающих напряжений и располагаются в острых углах и других местах, где концентрируются напряжения.

Предотвращение холодных трещин. Важно не допустить возникновение остаточных напряжений. Для этого повышают прочность и пластических свойств металла отливки. Например, стали с пониженным содержанием углерода и легирующих элементов меньше склонны к образованию данных дефектов литья металла.

У компании ООО ЛипецкТехноЛит есть собственный цех литья, где мы применяем современные технологии в области изготовления стали, оборудования для металлообрабатывающей промышленности и запасных частей к нему.

У нас вы можете приобрести готовые дробеметные установки или заказать изготовление нестандартного оборудования по чертежам. Если нет чертежей – наши специалисты проведут исследование и предоставят присоединительные размеры перед изготовлением.

Читайте также: