Оборудование для упрочнения металла

Обновлено: 02.07.2024

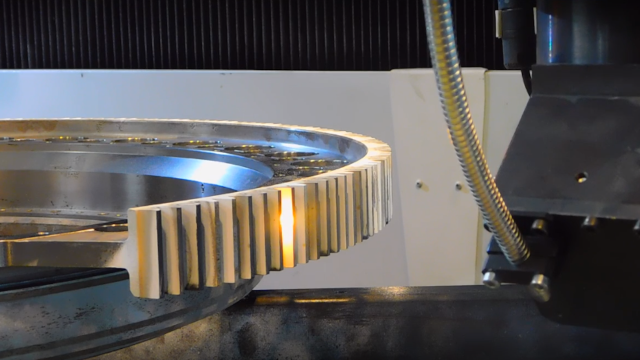

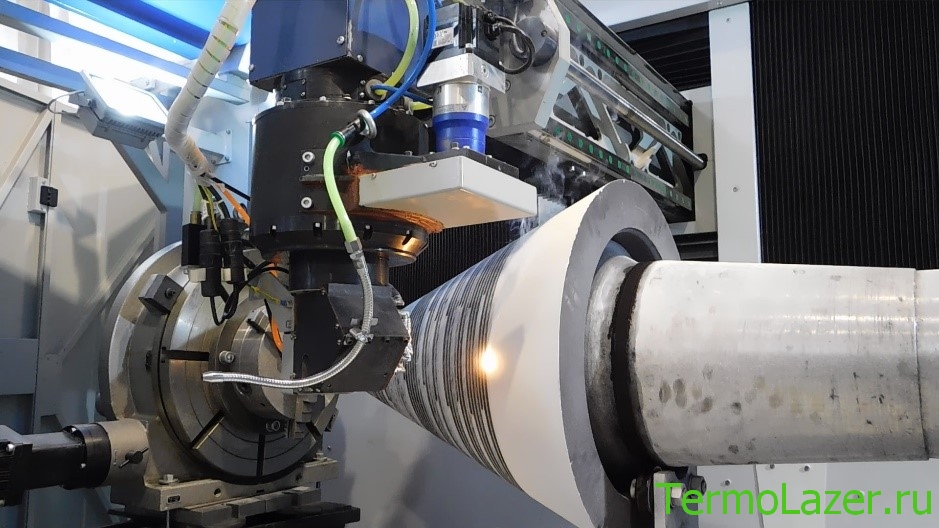

Оборудование на основе лазеров достаточно широко применяется в промышленном производстве. Лазерные системы активно используются для резки, сварки и поверхностной закалки (модификации) сталей.

Суть технологического процесса

Термическое упрочнение материалов и сплавов лазерным излучением основано на локальном нагреве участка поверхности под воздействием излучения и последующем охлаждении этого поверхностного участка со сверхкритической скоростью в результате теплоотвода теплоты во внутренние слои металла. При этом время нагрева и время охлаждения незначительны, практически отсутствует выдержка при температуре нагрева. Данные условия обеспечивают высокие скорости нагрева и охлаждения обрабатываемых поверхностных участков.

Компания «ТермоЛазер» производит и реализует высокоэффективные автоматизированные станки для лазерного упрочнения изделий из металлов. Помимо этого, мы предоставляем услуги по термоупрочнению деталей различного элементного состава и габаритных размеров. Оборудование для модификации поверхности металла нашего производства не уступает по возможностям зарубежным аналогам.

Преимущества лазерной закалки

Лазерное упрочнение поверхности металлов обладает рядом преимуществ. Они проявляются в следующих моментах:

Возможности нашего оборудования

С помощью лазерных комплексов «ТермоЛазер» можно проводить поверхностную закалку как конструкционных, так и инструментальных сталей. В результате такой термической обработки поверхностный слой детали приобретает прочность, которая в 2 – 4 раза превышает твердость основы.

Оформите заявку на услугу, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

Основные сферы применения технологии

Лазерное термоупрочнение металла – надежный и экономичный способ повышения прочности деталей, работающих в условиях трения. Технология модификации востребована в машиностроительном, нефтегазовом, сельскохозяйственном производствах, металлургии, инструментальном производстве для обработки режущего инструмента, поверхностей рабочих частей штампов гильотинных ножей и прочего оснащения.

Обработка металлов при помощи лазерного оборудования дает прямые технологические и экономические выгоды. Внедрение высокоэффективной технологии позволяет быстро перестроить технологический процесс, поэтому она пользуется большим спросом не только у крупных производственных предприятий, но и у малых мастерских.

Системы создания и управления лазерным лучом постоянно совершенствуются, однако решающим фактором их эффективного использования остаются инжиниринговые услуги. Компания «ТермоЛазер» предлагает комплексное внедрение технологий лазерной металлообработки в Москве, Владимире и других городах. Мы самостоятельно разрабатываем и производим лазерные системы на базе газовых и диодных лазеров, адаптируя их под технологические задачи конкретного клиента. Наши инженеры работают как на собственном производстве, так и на территории заказчика со своим мобильным оборудованием.

Оборудование для финишного плазменного упрочнения

Установка финишного плазменного упрочнения предназначена для осаждения аморфных покрытий на основе соединений кремния с целью изменения свойств поверхностного слоя: увеличения твердости, уменьшения коэффициента трения, создания сжимающих напряжений, залечивания микродефектов, образования диэлектрического и коррозионностойкого пленочного покрытия с низким коэффициентом теплопроводности, химической инертностью и специфической топографией поверхности, минимизации зон скоплений микроорганизмов, возможности биоактивной фиксации с костной тканью. Дополнительный эффект упрочнения нанесением покрытий — повторная плазменная закалка поверхностного слоя глубиной в несколько микрон. Само плазменное упрочнение металла представляет собой продукт плазмохимических реакций, вызванных перемещением подготовленного состава через дуговой плазматрон.

Итогом плазменного упрочнения деталей становится производство и введение в эксплуатацию инструментов и рабочего оборудования с конкретными технологическими свойствами: износоустойчивостью в условиях фреттинг-коррозии, жаропрочностью, коррозионной стойкостью и т. п.

Оборудование для упрочнения металла, в зависимости от специфики предназначения, то есть размера обрабатываемых деталей, состоит из подключаемого блока с жидкостным дозатором, плазмотрона с генератором и блока питания. Также аппаратура укомплектована системой автономного охлаждения, вентиляционными каналами и вытяжкой, прибором контроля за автоматическим нанесением покрытия.

Назначение

Безвакуумное и бескамерное нанесение методом ФПУ функциональных (износостойких, антифрикционных, температуроустойчивых, трибологических, диэлектрических, алмазоподобных, биосовместимых, бактерицидных и др.) нанокомпозитных покрытий толщиной до 3 мкм на детали машин, механизмов, оборудования, технологической оснастки, имплантатов и инструмент с целью увеличения их ресурса, надежности и конкурентоспособности.

ФПУ покрытия - Pateks, SuperPateks, MultiPateks, TriboPateks, BioPateks, DLCPateks применяются, например, для повышения долговечности режущего инструмента, штампов, пресс-форм, ножей, пил, фильер, деталей, работающих в условиях трения и износа, медицинского инструмента, обеспечения биосовместимых и бактерицидных свойств имплантатов, стоматологических коронок и других изделий.

Сущность процесса ФПУ

Основана на химическом осаждении покрытий из паровой фазы, состоящих из продуктов разложения жидких соединений с одновременной плазменно-дуговой активацией, как упрочняемой поверхности, так и атомарного и молекулярного потока осаждаемых частиц (разновидность процесса PACVD - Plasma Assisted Chemical Vapor Deposition или PECVD - Plasma Enhanced Chemical Vapor Deposition).

Отличительные характеристики ФПУ

- покрытия наносятся на локальные зоны изделий любых габаритов;

- нагрев изделий не превышает 150°C;

- покрытия являются мультислойными с толщиной монослоев 5-50 нм. Для нанесения, например, трибологических покрытий с низким коэффициентом трения используется до 250 монослоев, которые могут иметь как одинаковый, так и разный элементный состав;

- после ФПУ параметры шероховатости не изменяются.

Технические характеристики

- напряжение питания - 220/380 В;

- потребляемая мощность – не более 5-12 кВт (в зависимости от комплектации);

- номинальный ток - 120 А;

- номинальное рабочее напряжение - не более 42 В;

- продолжительность включения - 100%;

- расход аргона - не более 5 л/мин;

- расход жидких технологических препаратов - не более 0,5 г/ч;

- расход охлаждающей воды - 180-220 л/ч (при отсутствии блока автономного охлаждения);

- толщина наносимого покрытия - до 3 мкм;

- занимаемая площадь, не более 5-15 м2 (в зависимости от комплектации);

- масса – 40-400 кг (в зависимости от комплектации).

Расходные материалы

- аргон (ориентировочный расход 2 баллона в месяц);

- жидкие технологические препараты Сетол 1, Сетол 2, Сетол 3, Сетол 4, Сетол 5 (применяются в зависимости от вида покрытий, их общий расход в год при односменной работе оборудования составляет порядка 0,5 л);

- охлаждающая вода (при отсутствии блока автономного охлаждения).

Основная комплектация

- блок аппаратуры;

- жидкостной дозатор;

- источник тока;

- плазмотрон;

- плазмохимический реактор;

- прибор контроля нанесения покрытия;

- трехъярусная тележка с поворотным механизмом;

- газовые, водяные и электрические соединения;

- комплект запасных частей и приспособлений.

Преимущества выпускаемого оборудования

- высокое качество

Используются российские и европейские комплектующие. - стремление к совершенству

Элементы оборудования постоянно совершенствуются, разрабатываются новые покрытия, методы увеличения производительности обработки. - индивидуальный подход

Оборудование в зависимости от желаний Заказчика может встраиваться в производственную линию, поставляться, как в основной комплектации, так и с дополнительными устройствами. - простота использования

Обучение работе оборудования и технологии занимает 2-3 дня, монтаж и запуск может быть произведен непосредственно специалистами Заказчика или Изготовителя менее чем за один день. - быстрая окупаемость

Оборудование универсально для упрочнения различных изделий при значительном повышении их ресурса, низкая стоимость расходных материалов, не высокие требования к квалификации оператора.

Общий вид

- разработка и внедрение ФПУ конкретных изделий и инструмента;

- ФПУ опытных и серийных партий изделий и инструмента;

- изготовление и адаптация оборудования ФПУ для решения задач заказчика;

- разработка и изготовление специализированного оборудования для ФПУ;

- организация и комплексное оснащение участков ФПУ;

- поставка расходных материалов;

- экономический анализ эффективности использования технологии ФПУ;

- проведение совместных исследований, разработок и внедрений;

- обучение специалистов заказчика, консультации, сервис.

Наши менеджеры подробно расскажут о имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

Оборудование для напыления

ООО «Плазмацентр» поставляет различные виды оборудования для напыления, к которому относится горелки для газопламенного напыления, оборудование для микроплазменного напыления, оборудование для высокоскоростного напыления. Также возможна поставка оборудования для плазменного напыления и оборудования для детонационного напыления.

Если Вы не знаете какая технология напыления подойдет для решения Вашей задачи, пришлите нам запрос с указанием требований к покрытию и условиями эксплуатации изделий и наши специалисты подберут оптимальное оборудование.

Помимо поставки оборудования мы также готовы поставить технологию и провести обучение.

Ко всему предлагаемому оборудованию мы занимаемся поставкой запасных частей и расходных материалов.

Изготовление деталей и изделий с функциональными свойствами поверхности, например, износостойкостью (за исключением деталей, испытывающих ударно-абразивное изнашивание), антифрикционностью, коррозионностойкостью, жаростойкостью, кавитационностойкостью, эрозионностойкостью, электроизоляцией, стойкостью против фреттинг-коррозии, декоративными характеристиками и др. Использование для восстановления размеров изношенных и бракованных поверхностей, нанесения ретенционных покрытий в стоматологии.

Установка предназначена для сверхзвукового (высокоскоростного) газопламенного порошкового напыления (метод HVOF) c использованием горелки с аксиальной подачей порошка в камеру сгорания газов и последующим прохождением газопорошковой смеси через расширяющееся сопло Лаваля

Горелка является универсальным многоцелевым оборудованием предназначенным для газопламенного порошкового напыления и наплавки порошков на основе железа, никеля, кобальта, меди, а также нанесения керамических покрытий и баббита.

EuTronic ® Arc Spray 4 - прочный, надежный и простой в использовании спрей. Пистолет и механизм подачи проволоки подключены к источнику питания с силой тока 350 А. Данный источник имеет высокий уровень изоляции, что обеспечивает высокую надежность в самых жестких условиях работы.

- услуги по восстановлению деталей, нанесению покрытий, напылению в вакууме, микроплазменному напылению, электроискровому легированию, плазменной обработке, аттестации покрытий, напылению нитрида титана, ремонту валов, покрытию от коррозии, нанесению защитного покрытия, упрочнению деталей;

- поставка оборудования для процессов финишного плазменного упрочнения, сварки, пайки, наплавки, напыления (например, газотермического, газопламенного, микроплазменного, высокоскоростного и детонационного напыления), электроискрового легирования, приборов контроля, порошковых дозаторов, плазмотронов и другого оборудования;

- поставка расходных материалов, таких как сварочная проволока, электроды, прутки для сварки, порошки для напыления, порошки для наплавки, порошки для аддитивных технологий, проволока для наплавки и другие материалы для процессов сварки, наплавки, напыления, аддитивных технологий и упрочнения;

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения; , консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

Оборудование компании «Плазмацентр»

Нанесение функциональных покрытий с помощью импульсных плазменно-искровых разрядов в воздушной среде при периодическом контактировании электрода с изделием, вследствие чего осуществляется перенос и осаждение расходуемого материала электрода на поверхность изделия.

Изготовление деталей и изделий с износо- и/или коррозионностойкими свойствами поверхности, а также восстановление размеров изношенных и бракованных деталей за счет нанесения покрытий, работающих в условиях высоких динамических, знакопеременных нагрузок или подверженных абразивному изнашиванию.

Предназначены для использования в процессах газотермического напыления, наплавки, аддитивных технологий и других технологических процессах для дозированной транспортировки и подачи порошковых материалов различного фракционного состава и физико-механических свойств.

Это основной элемент оборудования для плазменных методов обработки материалов.

Определение толщины тонкопленочных (в основном, толщиной не более 10 мкм) покрытий, наносимых с использованием PVD и CVD процессов.

Горелка SuperJet S Eutalloy предназначена для наплавки самофлюсующихся порошковых материалов на основе NiCrBSi, NiBSi или CoBSi по технологии Eutalloy, разработанной и запатентованной компанией Castolin Eutectic, с целью получения износостойких покрытий для защиты от разных типов износа.

Ацетилен-кислородная горелка CastoFuse для проплавления и нагрева порошков серии Eutalloy® RW.

EuTronic® GAP 3511 – оптимальный выбор для автоматической и ручной плазменной сварки и наплавки.

Сварочное оборудование компании Castolin-Eutectic

- Поставка расходных материалов и оборудования для процессов наплавки, напыления и упрочнения.

- Оказание услуг по ремонту, восстановлению, нанесению покрытий и упрочнению следующих деталей: ковочные штампы, обрезные штампы, лезвия ножниц, детали для горячей обработки, буры, молотки, ударные планки дробилок.

- Изготовление и адаптацию оборудования для восстановления деталей.

- Проведение НИОКР и совместных исследований, разработок и внедрений.

- Обучение специалистов заказчика, консультации, сервис.

Оборудование для термической обработки металлов, виды термообработки. Вакуумные печи для термообработки

Термическая обработка применяется не только при производстве металлов и сплавов, но в процессе изготовления металлических деталей. Термообработка позволяет металлу приобрести необходимые свойства путем изменения его структуры в процессе нагрева.

Оборудование для термической обработки металлов

Разновидностей оборудования для термической обработки очень много. Большое значение для выбора устройства имеет вид термообработки, которые отличаются друг от друга методом воздействия на металл и полученными в результате процесса свойствами.

Существуют такие виды термической обработки:

- Термомеханическая.

- Химико-термическая.

- Термическая.

Термомеханическая обработка подразумевает совмещение двух операций одновременно: механическое воздействие на металл и его нагрев. Для нагрева деталей в процессе металлообработки применяется узкоспециализированное оборудование. Примером такого устройства служит установка для изготовления рессор, в которой происходит индукционный нагрев, гибка и охлаждение готового изделия.

Химико-термический метод воздействия сочетает нагрев металла с добавлением в его поверхностный слой разных химических элементов. Такая обработка значительно улучшает поверхностную структуру и характеристики прочности, износостойкости, коррозионной стойкости, но требует очень высоких температур и длительного их воздействия.

В зависимости от вещества, которым насыщают поверхность металла различают следующие виды химико-термической обработки:

- цементация или нитроцементация;

- азотирование;

- цианирование;

- хромирование;

- алитирование и т.д.

Термическая обработка изменяет механические свойства металла путем влияния теплового излучения различной интенсивности с разным временем выдержки и способом охлаждения.

Основные виды оборудования для термической обработки:

- вакуумные печи;

- вакуумные камеры;

- литейные печи;

- установки сварки, пайки, резки;

- комплексные нагревательные установки;

- автоматические линии непрерывного производства и прочее.

Наиболее распространенным видом оборудования для термообработки являются вакуумные печи. Они применяются в производственном процессе практически всех предприятий и могут использоваться не только для обработки металлов, но и других материалов (чугуна, керамики и т.д.). Без камерной вакуумной печи не обойдется ни одна лаборатория.

По принципу действия вакуумные печи бывают:

- непрерывными;

- периодического действия.

Печи периодического действия используются на небольших предприятиях или в лабораториях. В основном они имеют камерные или шахтные конструкции.

По способу нагрева печи различаются:

Последние больше распространены в производстве благодаря возможности точно регулировать режим нагрева.

Пламенные печи в качестве источника тепла используют газообразное, жидкое или твердое топливо. В целях экономии чаще всего применяют продукты переработки.

Электрические по способу нагрева делятся на печи сопротивления и индукционные печи. Индукционный нагрев подразумевает использование токов высокой частоты.

Оборудование для термообработки металлов включает в себя:

- нагревательные элементы или узлы;

- приборы, регулирующие параметры нагрева;

- измерительные устройства.

Регулируют режим нагрева металла специальные приборы – пирометры. Они состоят из термопар и гальванометра с градуировкой.

Охлаждение металла после нагрева также является частью процесса термообработки и имеет большое значение для приобретения сплавом специальных свойств. Важна не только температура, но и скорость остывания. Чаще всего для этого используются ванны с водой, маслом или другими жидкостями. Существуют специальные виды печей, в которых охлаждающая ванна встроена в общую конструкцию.

Оборудование для термической обработки стали

Для получения хороших механических свойств, сталь после разливки подвергается различным видам термообработки.

Основными видами термообработки стали являются:

- закалка;

- отжиг;

- отпуск;

- нормализация.

Нередко для создания необходимой структуры стали проводиться не одна, а несколько видов термических обработок. Поэтому существуют комплексные агрегаты, способные выполнять несколько операций термической и химико-термической обработки.

Оборудование для термообработки деталей подразделяется на несколько типов:

- Основное.

- Вспомогательное.

- Дополнительное.

Основное – это оборудование, в котором проводиться процесс нагрева, выдержки, охлаждения. К нему относятся печи, нагревательные устройства, закалочные ванны, охлаждающие приборы.

Вспомогательное оборудование служит для создания необходимых условий для термообработки, например, устройства для получения защитной атмосферы или низкого давления.

Дополнительное оборудование не участвует непосредственно в процессе нагрева детали, но требуется для завершения различных технологических процессов. К ним относятся травильные ванны, моечные установки, машины гибки и т.д.

В больших промышленных масштабах термическое оборудование устанавливается последовательно по технологическим процессам и образует целые агрегаты для термообработки.

Промежуточные процессы передачи, транспортировки, измерения и прочее выполняют автоматизированные и механизированные системы.

Для нагрева крупногабаритных деталей используются печи с выдвижным подом, которые позволяют производить погрузку и выгрузку с помощью грузоподъемных приспособлений. Длинные заготовки нагреваются в шахтных или колпаковых печах. Конвейерные установки служат для непрерывного производства и постоянной тепловой обработке деталей.

Разнообразие печей для термообработки просто огромное. Они могут быть различными по объему, режиму нагрева, конструкции, назначению. Могут работать при атмосферном давлении, в вакууме или в атмосфере защитных газов. Поэтому выбор оборудования рекомендуется проводить учитывая все необходимые условия.

Купить оборудование для термической обработки

Прежде чем купить оборудование для термообработки необходимо проконсультироваться со специалистами заводов-изготовителей или их представителями. Они смогут учесть все нюансы по техническим характеристикам оборудования, требуемым параметрам и условиям работы.

Большое значение на выбор оборудования имеет вид обрабатываемых деталей, их размеры, состав и применяемые тепловые режимы. Важно учитывать и объемы производства.

Основными производителями оборудования для термообработки являются:

- REALISTIC (Чехия);

- MAHLER (Германия);

- SCHMETZ(Германия);

- BMI (Франция);

- СEIA (Италия);

- IVA (Германия);

- REMIX (Польша);

- Накал (Россия).

Многие компании имеют узкоспециализированные направления, например, производят только электрические или только камерные печи. Официальные представители производителей находятся во многих регионах страны.

Качество обрабатываемых изделий напрямую зависит от стабильной и качественной работы оборудования, поэтому к его выбору необходимо подходить очень ответственно.

Читайте также: