Регулировка токарного станка по металлу

Обновлено: 05.07.2024

Эта статья посвящена правилам и технике управления токарным станком . От соблюдения правил работы на токарном станке зависит ваша безопасность. Уверенная техника управления токарным станком влияет на качество изделия и производительность управляемых работ. Если ваша цель узнать больше о токарном деле , следуйте руководству.

Шаг 1. Проверка токарного станка перед пуском

- При сменной работе на производстве сменщик, передающий вам токарный станок, обязан доложить о замеченных в нем неполадках (устно, письменно, по телефону). Отсутствие замечаний подразумевает, что токарный станок находится в исправном состоянии.

На производстве устранением неисправностей токарного станка занимается ремонтная служба. Станочник должен только информировать их об возникновении неисправности.

- Что на станке нет какого-либо предупреждения, типа (токарный станок в ремонте не включать) ;

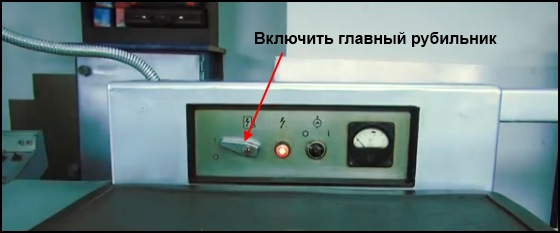

Выполнив допусковой контроль : включаем главный рубильник токарного станка, дополнительные включатели, если такие имеются. Далее проводится смазка токарного станка.

Шаг 2. Управление шпинделем.

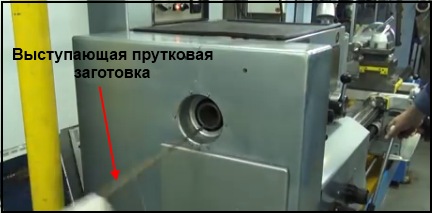

Перед запуском шпинделя или главного двигателя, обязательно убеждаемся, что у вращающихся элементов на нем, в частности патрона, не будет препятствий вращению со стороны неподвижных частей станка. Особую опасность при запуске шпинделя на высоких оборотах представляют собой выступающие за его пределы тонкие прутковые заготовки.

Также это касается деталей больших диаметров со значительным вылетом из патрона и не поджатым с другого конца центром задней бабки.

Как уже говорилось в первом уроке «Устройство токарного станка», настройки частот оборотов шпинделя производят установкой переключателей и рычагов на его узлах в определенное положение согласно таблице, расположенной на станке.

Правила переключение можно обобщить так – «Нельзя переключать или доводить до конца переключения, если таковые вызывают характерный звук не входящих в зацепление зубьев шестерен. В таком случае нужные переключения следует делать при полной остановке.

На всех токарных станках прямые обороты включаются подачей рукоятки включения на себя, а обратные от себя. У рукоятки с вертикальным ходом (на себя это вверх), а у рукоятки с горизонтальным перемещением (на себя это соответственно вправо).

Прямые обороты на всех токарных станках соответствуют вращению шпинделя по часовой стрелке, если смотреть с задней стороны шпинделя. Торможение шпинделя на высоких оборотах за счет реверсирования фрикционов или обратной тяги главного двигателяэто недопустимо, так как ведет к перегрузке и перегреву механизма. Торможение должно выполняться тормозом. А если эффективности тормоза недостаточно, то ее следует восстановить регулировкой или ремонтом.

Для крепления в трехкулачковом патроне деталей обычно используется одно гнездо «0» для введения в него ключа, что требует установки этого гнезда в верхнее положение зажима и отжима. В станках с механическим фрикционом это действие (при некоторых навыках) можно выполнять рукояткой управления фрикционов.

При обработке резцом нельзя останавливать шпиндель при включенной подаче и не отведенном от детали резце (это приводит к поломке резца).

Шаг 3. Управление подачей токарного станка

Ручное управление подачей станка подразумевает подачу инструмента на небольшие длины (при обработках, настройках, подводках).

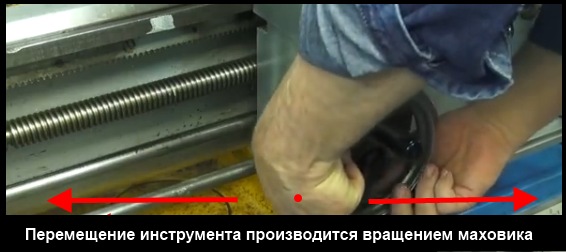

Ручное управление подачей позволяет быстро вести, прерывать и возобновлять подачу, а также мгновенно изменять ее скорость (в зависимости от изменения условий и ситуаций обработки). Ручная подача в продольном направлении приводится маховиком с горизонтальной ручкой или без нее. Вращение маховика против часовой стрелки приводит движение суппорта влево, а по часовой стрелке вправо.

Продольное перемещение суппорта на токарном станке осуществляется за счет шестеренно реечной передачи. У таких передач есть люфты или зазоры в контактах деталей и ее механизмах.

Ручное управление поперечной подачей (выполняется Т-образной рукояткой с горизонтальной ручкой). Вращение рукоятки по часовой стрелке подает салазки инструмент вперед, то есть от себя, вращение рукоятки против часовой стрелки подает инструмент к себе. На нашем станке есть ускоренное включение перемещения салазок. Существуют разные техники вращения маховика одной и двумя руками , которые применяются в зависимости от выполняемой работы на токарном станке.

Подача верхними салазками

На верхних салазках вращение рукоятки по часовой стрелке двигает салазки вперед, а вращение против часовой стрелки назад. Быстрое холостое перемещение таких рукояток можно делать за одну из ручек. При этом салазки должны быть отрегулированы на легкое перемещение. Более подробно о регулировке механизмов, салазок, токарного станка мы рассмотрим в следующем уроке по токарному делу.

Шаг 4. Управление механическими подачами

Механические подачи работают от привода через ходовой вал, а управление ими делается ручкой 4-х позиционного переключателя. Направление перемещение рукоятки переключателя соответствует направлению движения инструмента на суппорте.

Перед включением механической подачи в любом направлении нужно визуально убедиться в отсутствии у всех точек суппорта препятствий со стороны других узлов станка особенно вращающихся. Частой оплошностью начинающих токарей является попытка приблизить суппорт к патрону при сдвинутых вправо салазок, что приводит к сталкиванию. Поэтому следует проверять беспрепятственное перемещение суппорта заранее.

Нужно отработать техники ручной подачи так, чтобы не происходила остановка резца или остановка была минимальной.

Шаг №5. Ускоренная подача токарного станка

- Для исключения случайного нажатия кнопки ускоренной подачи управление рычагом переключения подач необходимо производить приложением руки сбоку, но не сверху.

- До пуска ускоренной подачи нужно надежно убедиться в отсутствии препятствий для продвижения у любых точек на суппорте, в том числе и у инструмента, в направлении, куда вы хотите подать.

- Нельзя применять ускоренную подачудля коротких перемещений, особенно при подводам к вращающимся элементам.

- Тяжелые суппорты средних станков имеют инерцию, которую усиливается при ускоренной подаче механизмом его привода.

Бывают совмещенные подачи токарных станков (по виду привода, по направлениям). Такие токарные станки применяются для обработки неответственных конусов (неответственных фасок) и фасонных поверхностей.

Резьбовые подачи

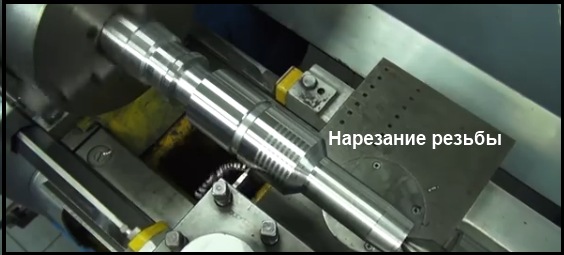

Для нарезания резьб подача суппорта проводится за счетсмыкания маточной гайки с ходовым винтом. Включение и выключения маточной гайки делается отдельным рычагом. Шпиндель и ходовой винт вне зависимости от настроенного шага резьбы вращаются синхронно. Изменения направления вращения шпинделя приводит к изменению направления движения суппорта. Также изменение частоты вращения шпинделя приводит к изменению скорости перемещения суппорта. Попадание резца в ранее нарезанную канавку обеспечивается синхронизацией вращения шпинделя и ходового винта и соответственно хода суппорта.

Можно нарезать, как правую, так и левую резьбу с помощью переключателя на передней бабке, который изменяет направление движения винта относительно шпинделя. При нарезании резьб, не рекомендуется увлекаться высокими оборотами шпинделя, так как его вращение напрямую связано с перемещением суппорта.

Управление задней бабкой токарного станка

Фиксация задней бабкой токарного станка выполняется рычагом, по мере рабочего хода которого, нарастает усилие прижима. При обработках с большими нагрузками, требующей лучшей фиксации задней бабкой воздействие на рычаг должно быть энергичным. Важно не спутать сопротивление рычага при зажиме с его жестким упором в конце рабочего хода. Когда задняя бабка используется с минимальными нагрузками, ее максимальная фиксация со станиной не нужна. Зажим задней бабки рационально соизмерять с предстоящей нагрузкой.

Пиноль задней бабки приводится ручной подачей путем вращения маховика. Закрепление инструмента и приспособлений в конусе пиноли производится в следующем порядке :

- Проверка конусов пиноли и инструмента на отсутствие загрязнений ;

- Введение наружного конуса в конус пиноли и нахождение положения совпадения разъема замка в пиноли с лапкой на конусе инструмента (для инструментов, не имеющих лапки, не требуется).

Управление резцедержателем

Резцедержатель представляет из себя, достаточно точный механизм, обеспечивающий жесткость крепления резца в заданных позициях. Правильное положение рукоятки резцедержателя в зажатом виде должно соответствовать положению часовой стрелки на 3-4 часа. Это положение обеспечивается положением проставной шайбы под гайкой рукоятки резцедержателя. Зажим рычага производится средним локтевым усилием. А отжис рукоятки нельзя делать давлением своего веса во избежание потери веса. Отжим рукоятки делается одним или несколькими короткими толчками основанием ладони в направлении против часовой стрелки. Перед поворотом резцедержателя убедитесь в отсутствии препятствий для него самого и закрепленного в нем инструмента. Большую опасность представляют препятствия со стороны вращающихся элементов станка.

Неисправности токарного станка

В процессе работы любому токарю рано или поздно придется столкнутся с непредвиденными ситуациями при работе на токарном станке.

- Самопроизвольная остановка токарного станка во время работы, во время отключения электропитания или механической неисправности ;

- Сталкивания вращающихся элементов с элементами суппорта ;

- Проворот детали в патроне ;

- Вырыв детали из зажимных приспособлений токарного станка ;

Неисправности токарного станка могут быть выражены в посторонних шумах, запахом горящей электропроводки и т.д.

Отлучатся от токарного станка запрещено (нельзя оставлять токарный станок без внимания).

Для экстренной остановки обработки детали следует быстро отвести резец от детали, отключить подачу, остановить шпиндель и выключить главный двигатель. При остановке шпинделе главное не включить обратные обороты, а включить именно нейтральное положение. О неисправностях токарного станка следует сразу же доложить руководству.

Особенности наладки токарных станков

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Прежде чем приступить к наладке токарного станка, необходимо осуществить его подготовку к работе в соответствии с инструкцией. Перед началом работы токарь должен убедиться в том, что станок выполняет все команды и перемещения салазок суппорта (вручную и автоматически) осуществляются плавно, без скачков, рывков и заеданий. Вначале нужно проверить надежность крепления патрона на шпинделе станка, затем на холостом ходу проверить выполнение станком команд по пуску и остановке электродвигателя, включению и выключению вращения шпинделя, включению и выключению механических подач суппорта.

Убедившись в исправности станка, приступают к его наладке.

Наладку рассмотрим на примере наиболее универсального станка токарной группы — токарно-винторезного с ручным управлением.

Настройка режимов резания состоит в кинематической подготовке станка к обработке заготовки в соответствии с выбранным или заданным режимом резания. Для этого настраивают кинематические цепи станка, устанавливая в должные положения органы управления скоростями главного движения и подачи. Нередко предварительно рассчитывают необходимые передаточные отношения настраиваемых цепей, затем устанавливают эти отношения с помощью рукояток коробки скоростей и коробки подач, переключением частоты вращения регулируемого электродвигателя, установкой соответствующих зубчатых колес, сменных кулачков, копиров и т.д.

Настройка скоростной цепи современных токарно-винторезных станков не требует каких-либо расчетов и состоит в переключении рукояток коробки скоростей в положения, соответствующие заданной частоте вращения шпинделя. Для сокращения времени переключения на станках имеются таблицы, указывающие, какое положение рукояток соответствует определенному значению частоты вращения. При бесступенчатом регулировании частота вращения шпинделя указывается стрелочным прибором.

Движение подачи при токарной обработке сообщается ходовым валиком каретке суппорта или его поперечным салазкам. Требуемую подачу на один оборот шпинделя устанавливают переключением рукояток без каких-либо расчетов. Значения возможных подач для облегчения процесса переключения предварительно вычислены и оформлены в виде таблиц, приведенных в паспорте станка.

При нарезании резьб используют оба органа настройки — коробку подач и гитару сменных колес, которую перестраивают только при изменении вида нарезаемых резьб. Необходимые для этого сменные колеса поставляются со станком. Переключение блоков зубчатых колес в коробке подач и смена шестерен гитары обеспечивают настройку станка на нарезание большинства стандартных резьб. Перечень стандартных резьб приведен в паспортах соответствующих моделей токарных станков.

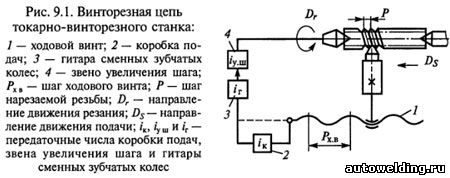

Винторезная цепь токарно-винторезного станка схематически изображена на рис. 9.1. В отдельных моделях станков в цепи подач могут быть также передачи с постоянным общим передаточным числом (на рис. не показаны).

Органы настройки винторезной цепи рассчитывают и настраивают таким образом, чтобы продольное перемещение суппорта на один оборот шпинделя в точности соответствовало шагу (При нарезании многозаходных резьб цепь настраивается на ход резьбы, который равен произведению шага резьбы на число ее заходов) Р нарезаемой резьбы.

Общее передаточное число указанной винторезной цепи

где i'r,i'k и i'у.ш — передаточные числа соответственно гитары сменных зубчатых колес, коробки подач и звена увеличения шага.

В конкретном примере уравнение кинематического баланса винторезной цепи запишется так:

Для настройки станка используют следующую зависимость:

Шаг нарезаемой резьбы Р и шаг ходового винта со значением Рх.в должны быть указаны в одинаковых единицах измерения.

Установку и закрепление режущего инструмента на станках производят с помощью разнообразных устройств (державок, оправок, резцовых блоков), которые относятся к вспомогательному инструменту и в большинстве случаев являются нормализованными.

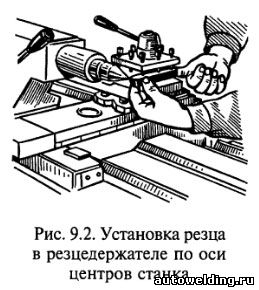

Следующим элементом наладки является выбор и установка резца в резцедержателе по высоте оси центров станка (рис. 9.2). Для этого резцедержатель подводят к центру задней бабки, вершину головки резца устанавливают так, чтобы вылет резца не превышал 1. 1,5 высоты его державки, определяют взаимное положение вершины головки резца и центра станка и совмещают их по высоте введением подкладок под державку резца. Подкладки должны иметь параллельные и хорошо обработанные поверхности, не должны по длине и ширине выходить за пределы опорной поверхности резцедержателя. Число подкладок должно быть не более двух.

Зажимные приспособления. В зависимости от того, как должна устанавливаться и закрепляться заготовка на станке — в центрах, в патроне и т. д., — выбирают приспособления.

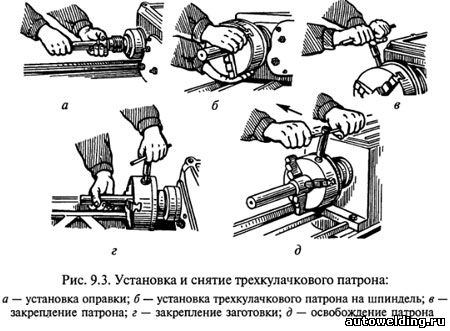

Например, при установке на шпиндель станка трехкулачкового самоцентрирующего патрона сначала протирают обтирочным материалом, слегка смоченным в керосине, резьбу или конический конец и коническое отверстие шпинделя. Затем прочищают внутреннюю резьбу или коническое отверстие переходного фланца патрона. В коническое отверстие шпинделя резким движением вставляют направляющую оправку (рис. 9.3, а); берут патрон двумя руками (рис. 9.3, б) и осторожно надевают его на направляющую оправку. Далее, перемещая патрон влево и вращая его, совмещают первые нитки резьбы шпинделя и патрона.

Затем, поддерживая патрон левой рукой снизу и одновременно вращая его правой рукой, доворачивают патрон до отказа. Ключом, вставленным в одно из квадратных отверстий патрона, слегка отводят его на себя и резко (с усилием) поворачивают от себя до отказа (рис. 9.3, в). Во избежание самоотвинчивания патрона зубья стопорных сухарей вставляют в пазы шпинделя и прочно крепят их винтами; удаляют направляющую оправку, выталкивая ее (легким ударом) латунным прутком через отверстие в шпинделе.

Для установки заготовки в трех-кулачковый самоцентрирующий патрон левой рукой разводят кулачки патрона ключом (рис. 9.3, г) настолько, чтобы между кулачками прошла заготовка; правой рукой вводят заготовку между кулачками и сначала зажимают левой рукой, а затем, вращая ключ двумя руками, окончательно закрепляют заготовку в патроне.

Если обработку производят в центрах, то для снятия патрона (рис. 9.3, д) вначале разводят кулачки патрона и в отверстии шпинделя закрепляют оправку; затем снимают стопорные сухари и, вставив ключ в гнездо патрона, резко поворачивают патрон на себя, а потом, поддерживая патрон левой рукой и перехватывая правой, осторожно свинчивают патрон на оправку и снимают со станка.

После удаления оправки тщательно протирают коническое отверстие шпинделя и конический хвостовик центра. Затем правой рукой вводят центр (хвостовиком) в отверстие шпинделя и резким движением вставляют его до отказа (рис. 9.4, а). Включают вращение шпинделя и проверяют центр на радиальное биение. Если центр вращается с биением, то его выбивают латунным прутком и снова вставляют в отверстие шпинделя, повернув на 30. 45° вокруг оси. Затем левой рукой вставляют центр в пиноль задней бабки. Для проверки соосности центров заднюю бабку подводят влево так, чтобы расстояние между вершинами центров было не более 0,5 мм; закрепляют пиноль и проверяют (на глаз) совпадение вершин в горизонтальной плоскости. Если вершины центров не совпадают, то добиваются их соосности смещением задней бабки. После этого производят установку поводкового патрона (рис. 9.4, б), используя те же приемы, что и при установке трех-кулачкового патрона.

Настройка шпинделя при вводе в эксплуатацию станков после ремонта

В статье описывается настройка шпинделя, в частности способ измерения осевого зазора в шпиндельных опорах токарного станка, полученного при сборке после ремонта, в период когда происходит ввод в эксплуатацию станков токарной группы. Способ отличается простотой и доступностью. Северо-Восточный ремонтный центр (ОАО «СВРЦ») расположенный в г. Вилючинск относится к разряду небольших предприятий, расположенных на периферии. Основной род деятельности ремонт легкой, средней и тяжелой степени сложности судов самой различной тоннажности. Предприятие оснащено оборудованием, срок эксплуатации которого в основном превышает 15 лет. Как правило, это универсальные станки фрезерной, токарной групп и других, принадлежащих к 7 амортизационной группе станков. Необходимость восстановления работоспособности металлорежущих станков путем проведения ремонтов малой и средней сложности в соответствии с планово предупредительным ремонтом (ППР) является необходимым условием устойчивой работы предприятия.

Ремонт станков предполагает демонтаж отдельных узлов и механизмов станка, ремонт отдельных деталей, замену не подлежащих ремонту деталей и узлов, сборку станка, контроль работоспособности станка при вводе его в эксплуатацию.

При вводе станка в эксплуатацию после ремонта техническим регламентом ремонтных работ предусмотрена типовая номенклатура операций контроля. Должна быть проведена проверка уровня вибраций, шума, нагрева подшипников, которые в значительной степени зависят от величин зазоров в опорах которые имеет шпиндель токарного станка. После завершения сборки перед вводом станка в эксплуатацию производится контроль основных параметров. Ошибки, допущенные при сборке несущих валов коробок скоростей и коробок подач, могут привести к потере жесткости станка в целом, повышению уровня вибраций и, как следствие, ухудшению эксплуатационных характеристик станка.

С особо высокой ответственностью следует отнестись к контролю результатов реставрации одной из главных деталей оборудования – шпиндель станка. И в первую очередь проверке величин зазоров в подшипниках передней и задней опор шпинделя.

Заводом-изготовителем предусмотрены величины зазоров в подшипниках в передней и задней опорах 2 – 3 мкм. При такой величине рабочих зазоров гарантируются жесткость и виброустойчивость станка, соответствующие заявленным в его технических характеристиках.

Когда настраивается шпиндель, токарный станок в результате должен получить стандартные характеристики работы этого узла, поэтому после ремонта следует учитывать следующее:

- увеличение зазора до неприемлемых величин отрицательно сказывается на точности обработки, приводит к повышению вибраций и проскальзыванию между телами качения и дорожками качения, к появлению повышенного шума;

- слишком малая величина зазора повышает потери на трение в подшипнике и при работе на высоких скоростях проявляется в нагреве опор, что недопустимо.

Ремонты малой и средней сложности производятся силами самого предприятия, поэтому необходимо, чтобы средства измерения, применяемые при контроле основных параметров станка, после сборки отличались простотой конструкции и в то же время гарантировали высокую точность измерений контролируемого параметра.

В этой статье описывается способ измерения осевого зазора которые имеют шпиндельные опоры токарного станка, полученного при сборке после ремонта, отличающийся простотой и доступностью.

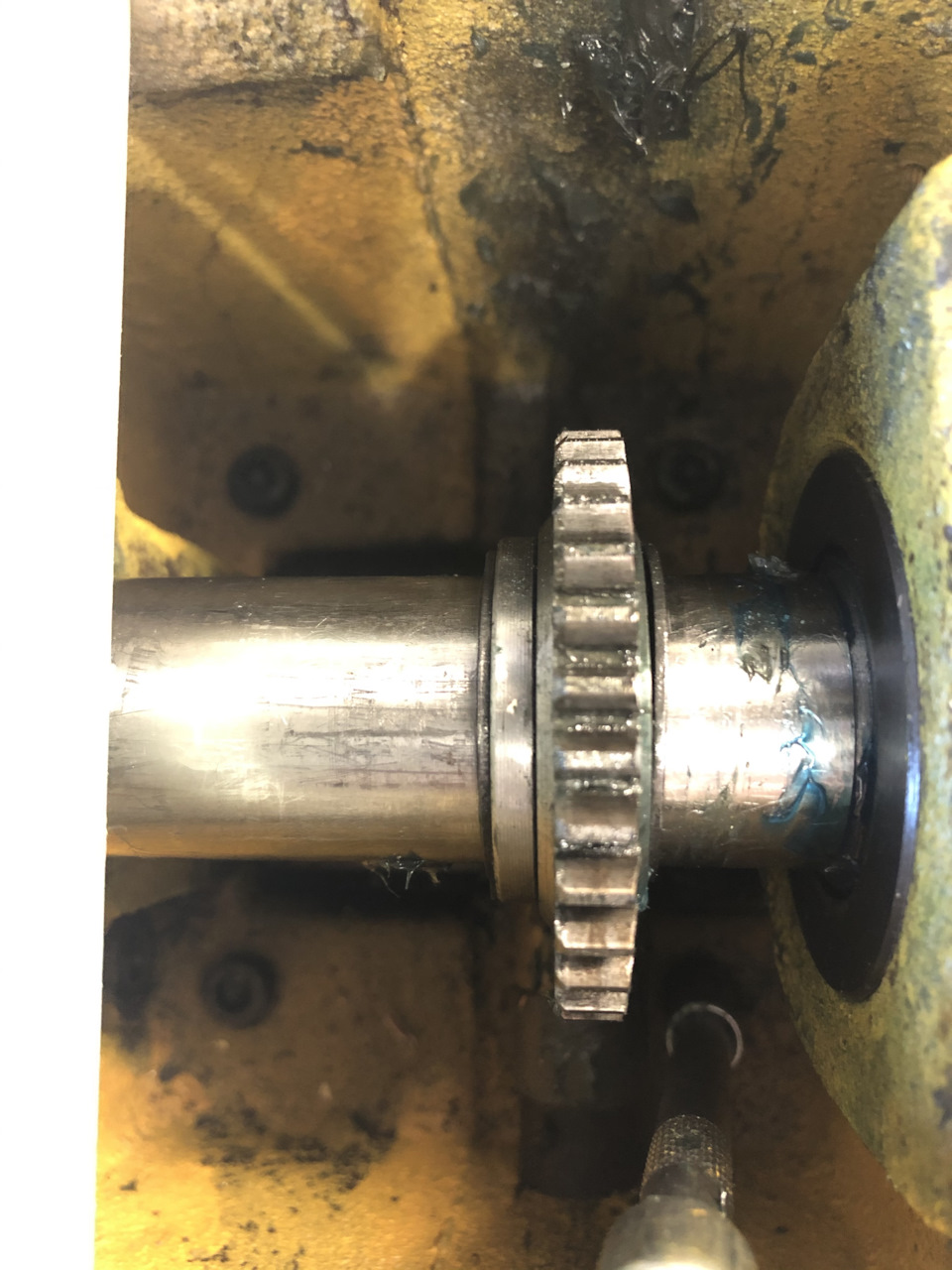

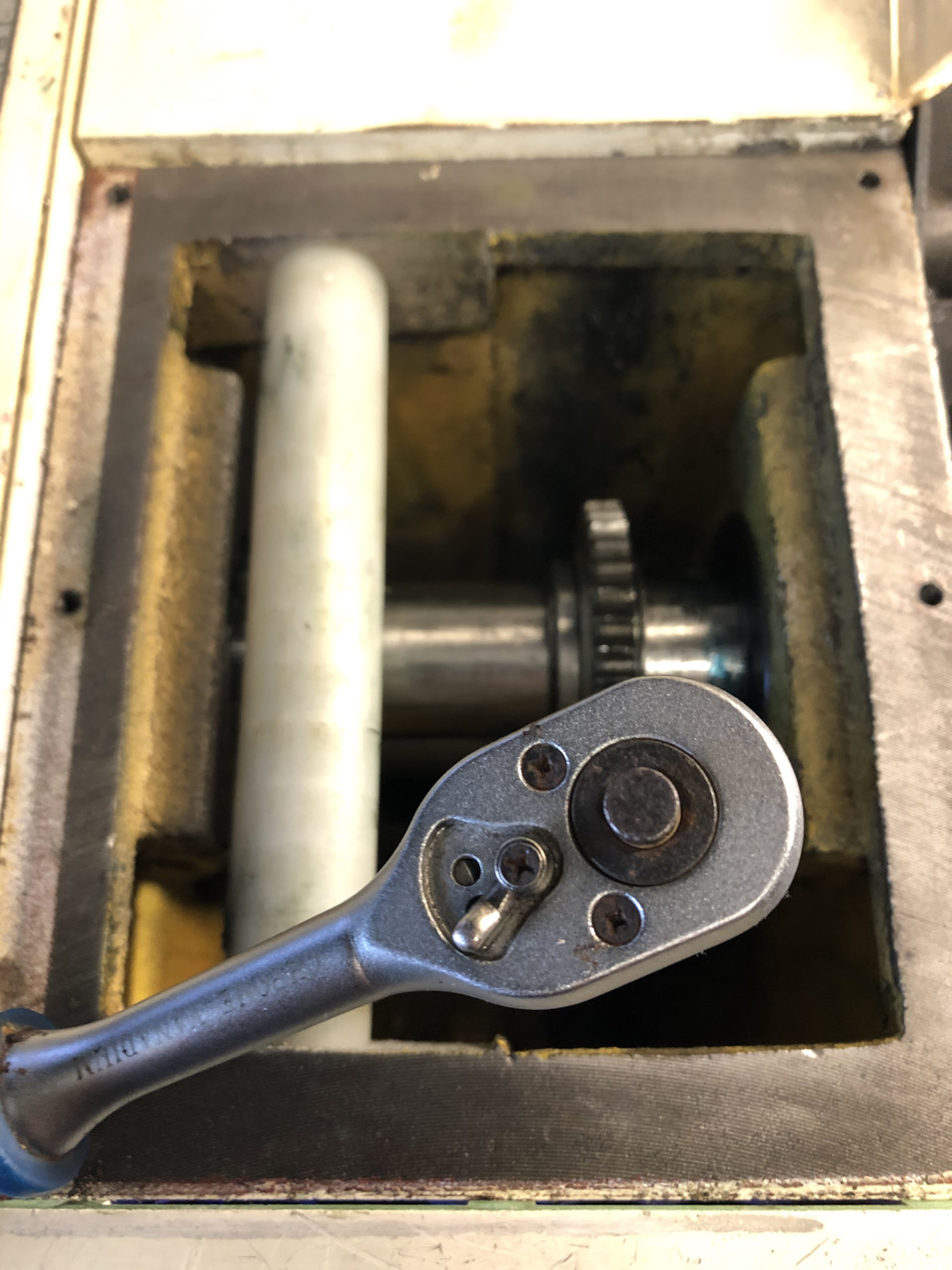

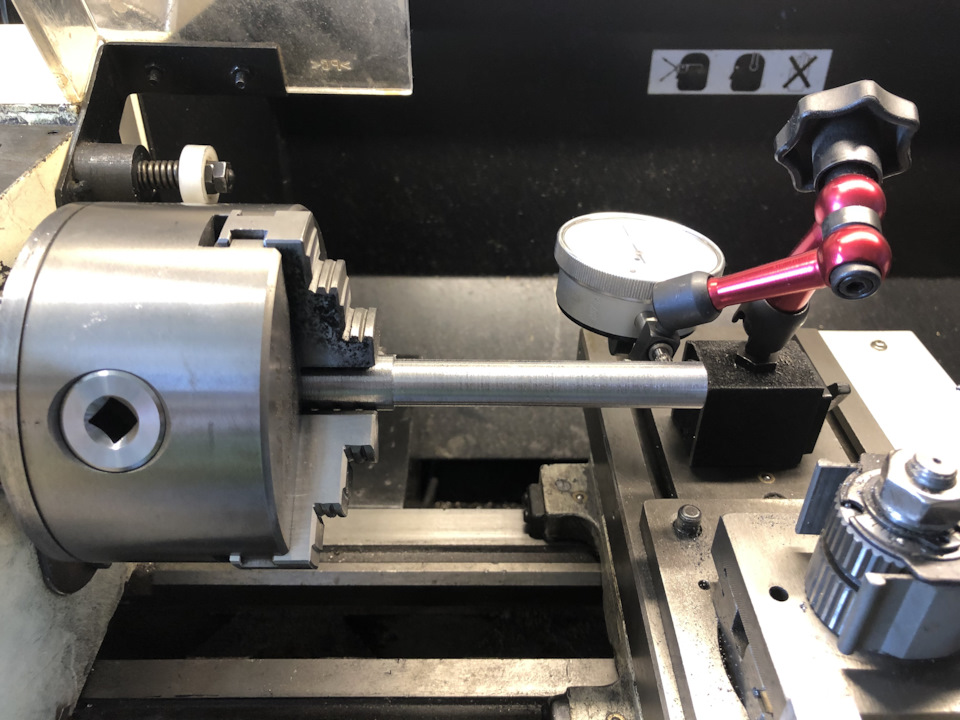

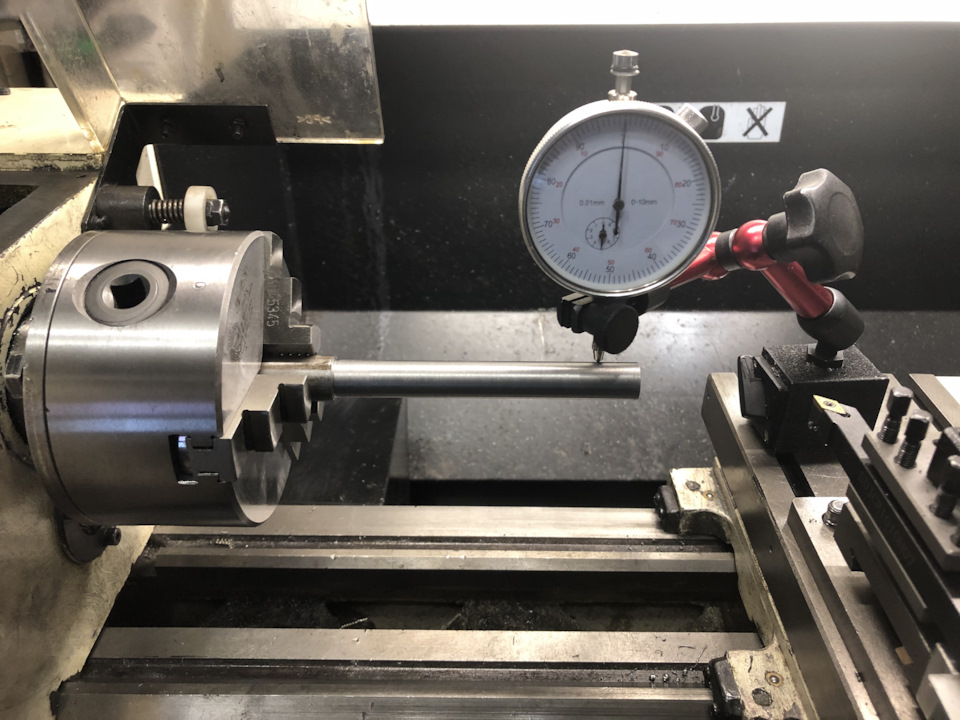

Для измерения осевого зазора в подшипниковых опорах шпинделя на передней бабке токарного станка жестко крепится индикаторная стойка для крепления индикатора. Цена деления индикатора – 0,001 мм. Ножка индикатора касается торцевой поверхности патрона (см. рис. 1).

Настройка положения передней бабки JET BD-8

Одним из важных моментов настройки токарного станка, является ориентация оси вращения шпинделя относительно направления движения продольной подачи. От этого зависит геометрия при точении цилиндрических деталей.

В случае, если направления оси вращения шпинделя и продольной подачи не совпадают, то у детали может различаться диаметр, если измерить его около патрона и около задней бабки. В таком случае говорят, что станок "конусит".

Последствия этого явления очень неприятные, особенно если требуется точность при изготовлении деталей, таких как валы, втулки итд. Когда один конец вала не входит в отверстие подшипника, а второй в нем просто болтается, единственное верное решение, все настроить как надо.

Несмотря на то, что станок JET BD-8 мне достался в немного усталом состоянии, поработав на благо предыдущего хозяина, все что касалось точности, там было далеко от идеала. Родной патрон бил при зажатии заготовки на 10 соток (кулачки были со следами растачивания, безрезультатного, как выяснилось), внутренний конус был не соосен оси вращения из-за посадки подшипника, вследствие чего мне пришлось перетачивать прижимной фланец (неоднократно).

Винт поперечной подачи оказался с сильной выработкой посередине, благо удалось это компенсировать переносом малой продольной ближе на 30мм к оси вращения и винт стал работать другой частью, которая сильным износом не страдала.

Люфты в подачах остались, батарейки в цифровых лимбах садились раз в год (жизнь это боль), но после установки оптических линеек, я мог контролировать перемещения подач с точностью до 0.5 сотки и стал обходиться без лимбов вообще. Да и люфты в гайке перестали причинять неудобства, хотя я и их планирую убрать, сделав новую пару винт- гайка.

И после этого, неужели кто-то поверит, станок не конусил? Конечно он конусил. Еще как конусил.

Пока я точил мелкие латунные детали, проблема была незаметна. Но когда я попытался сделать винт пиноли задней бабки, оказалось что последняя половина резьбы отказывается вкручиваться в пиноль, а замер показал разницу в высоте резьбы примерно около двух десяток на 70мм, что меня неприятно удивило.

Стал разбираться в сути проблемы и ее вариантах решения, даже купил "скалку" КМ3, но не все так просто оказалось, потому что скалку колбасило при вращении из-за несоосности шпинделя и его конуса морзе.

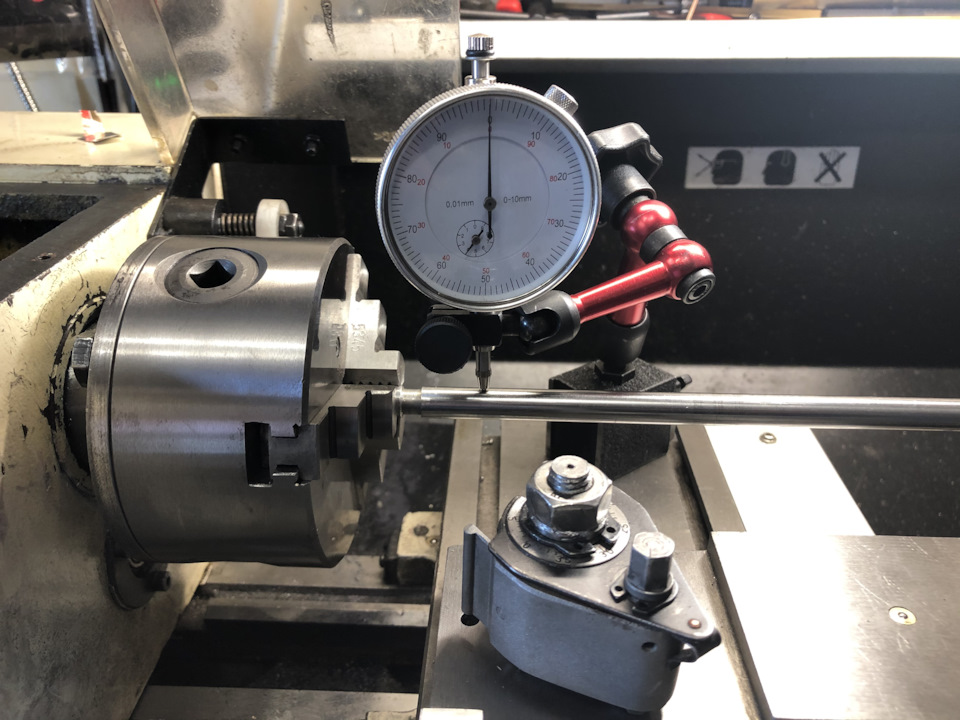

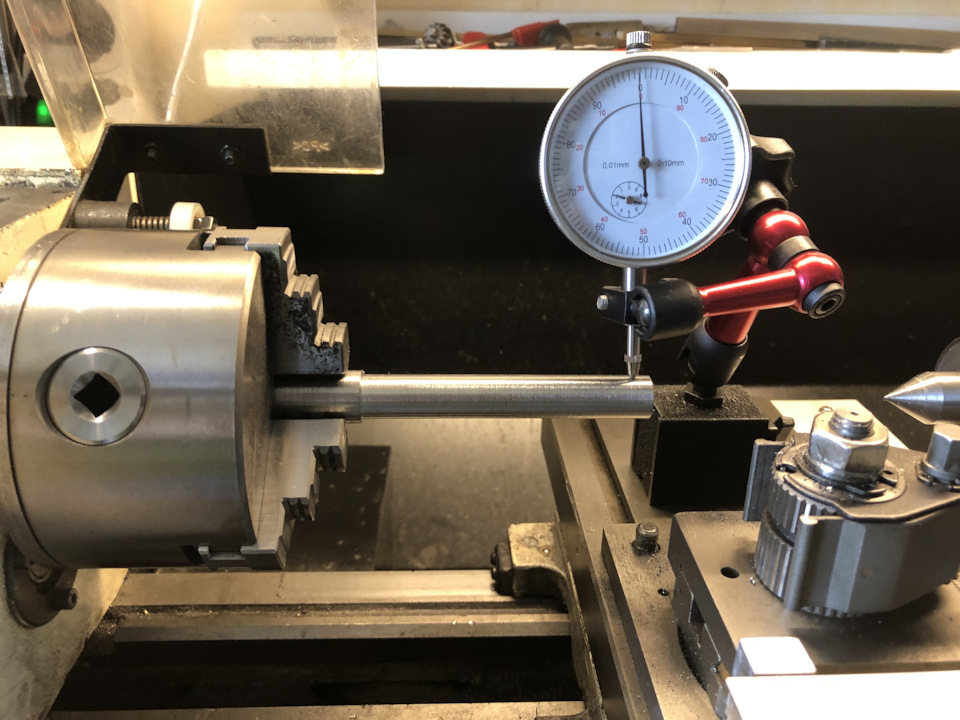

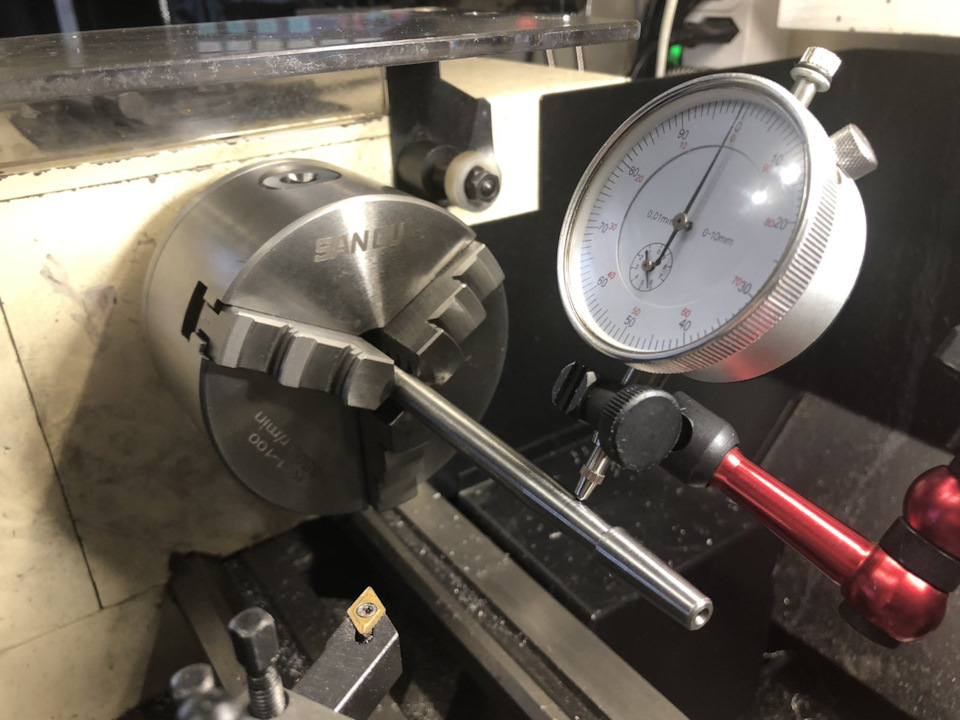

Тут выяснилось, что настроить верное направление оси вращения шпинделя, можно и без скалки, достаточно любой цилиндрической детали с одинаковым диаметром по всей длине, типа вала принтера.

Передняя бабка крепится к станине четырьмя болтами, которые находятся внутри.

Откручиваем болты, чтобы бабка могла двигаться.

Теперь нужно определить, как отклоняется стрелка индикатора при вращении заготовки. Для этого измеряем биение в двух точках, у патрона и на конце.

Находим среднюю точку биения у патрона и обнуляем индикатор и не вращая патрон, двигаем к концу заготовки.

Это повторяем для горизонтали, т.е. индикатор кладем в горизонтальное положение.

Получится, что в начале, биение одно, небольшое, в на конце, середина биения смещается влево или вправо, вверх или вниз.

И наша задача, двигая переднюю бабку, переместить ее так, чтобы на микрометре, биение было равномерно распределено относительно нулевой отметки (которую мы обнулили у патрона в посередке). Делается это в горизонтальном и вертикальном положении. В результате этих действий, ориентация оси вращения заготовки будет соосна движению салазок продольной подачи.

Я не с первого раза смог все настроить, но в итоге, постепенно разобрался с тем, насколько уезжают показания микрометра при зажимании болтов передней бабки и потом уже учитывал данную поправку (это было самой главной проблемой) при зажиме. Тихо завидовал станкам, где это все настраивается специальными винтами.

С 20-го раза получилось сделать так, чтобы и по вертикали и по горизонтали, все было ровно при длине заготовки 200мм, после чего попробовал проточить деталь.

Деталь получилась почти ровная, но почему-то на конце больше, чем в начале на 2 сотки.

По вертикали получилось что микрометр на конце отклонялся на 1 сотку вверх. Я повторил замеры с нижней части детали, получилось примерно то же самое. Выходит, по вертикали все по центру.

При прокатывании по горизонтали микрометр отьезжал на 2-2.5 сотки на конце, а вот если его зажать спереди, то стрелка колебалась на 0. Т.е. получалось что переднюю бабку нужно было сместить на 1 сотку по горизонтали к себе.

Я перезажал переднюю бабку так, чтобы микрометр показывал на конце детали не 2 сотки, а 1 и тогда, следующий проход, позволил выточить деталь 100мм с погрешностью менее 1 сотки в диаметре. Замерял микрометром и цифровым штангенциркулем, оба показали примерно одно число.

Еще несколько раз протачивал заготовку, снимая по 5 соток, результат получался одинаковый, погрешность изготовления выходила в районе 1 сотки. Точнее было сложно измерить из-за не совсем идеальной поверхности заготовки.

Как известно, "лучшее — враг хорошего", нужно уметь вовремя остановиться и не испортить то, чего удалось достигнуть парой часов возни. Для моего станочка и такая конусность (менее сотки на 100мм), это вполне хороший результат, учитывая что с вращающимся конусом максимальная длина составит всего 300-350мм из-за того, что заднюю бабку нет возможности сдвинуть на край, т.е. она упирается в шкаф (конечно, нужно избавляться от шкафа, заказывать единый длинный стол во всю стену и менять дизайн кабинета)

В ближайшее время буду пробовать выточить винт поперечной подачи, вот и посмотрим, как на это повлияет мой новый патрон, позволяющий зажимать заготовки с хорошей повторяемостью и настроенное (теперь) положение передней бабки.

После изменения оси вращения шпинделя, я начал переживать, что настройка патрона может сбиться, потому что протачивал фланец я при неправильном его положении. И решил проверить посадочные поверхности фланца, которые показали биение около 2 соток.

Пришлось заново протачивать вертикальную поверхность, а вот с пояском получилось не совсем хорошо, потому что я его сровнял и тем самым уменьшил. Тем не менее, польский патрон как-то отцентровался сам, видимо по винтам, потому что они со смещением и не болтался. Но я наколол на краю пояска несколько точек, что увеличило его диаметр и тогда посадка стала плотнее, а потом сровнял лишнее резцом и получилось как надо. Несколько раз сажал патрон с заготовкой и всегда была повторяемость посадки.

Вспомнил про китайский патрон и посадил его. Зажал ту же заготовку и потом по ней, отцентровал посадку патрона. Получилось еще более точно, чем с поляком, биение настолько малое, что стрелка даже не дергалась.

И тут вроде бы можно сказать, что патрон крутой, но пробуем перезажать деталь в кулачках и стрелка микрометра начала прыгать сразу на 2 сотки. Пробуем еще раз зажать, минимум 1.5.

Меняем патрон на поляка, зажимаем деталь, проверяем биение. Менее 1 сотки. Заново зажимаем. Снова менее 1 сотки. И так несколько раз. Повторяемость зажима детали, вот конек поляка.

И я знаю, как зажимать заготовку с минимальным биением. Нужно просто надавливать с противоположного конца детали, как бы заталкивая ее в патрон. Тогда биение уменьшается до того состояния, что стрелка еле колышется. Берите на вооружение, если кто не знал раньше, что так можно.

Долгое время думал, что все эти конусности, оптические линейки на 5 микрон, не особо нужные вещи, пока не пришлось делать раскатку для латунных трубок. Два вальца, между которыми зажимается металл и плющится. Там любой люфт приводил к перекосу рабочих поверхностей и единственное решение было, выточить втулку и внутренний вал с точной посадкой. В итоге, у меня это получилось. Могу точить валы с точностью 2-3 сотки, потом шлифовать под конкретную втулку и оно реально садится без люфтов. К сожалению, длина ограничена габаритами станка, но с мелкими деталями получается очень хорошо. Для домашнего станка, прекрасный результат. Конечно, многое зависит от марки стали, от резца и пластинок. Тут еще есть над чем работать, мало опыта у меня и задачи редкие.

Читайте также: