Обработка металлов давлением лекции

Обновлено: 17.05.2024

Обработка металлов давлением основана на использовании пластических свойств металлов, т. е. на их способности в определенных условиях принимать под воздействием внешних сил остаточные деформации без нарушения целостности.

При помощи давящего инструмента металлической заготовке придают требуемую новую форму, объем заготовки остается постоянным. Но за счет несовершенства применения технологических процессов происходит небольшая потеря металла. Она очень незначительна по сравнению с процессами обработки резанием, где придание детали определенной формы осуществляется путем удаления металла заготовки в стружку. Широкое использование современных методов обработки давлением обеспечивает снижение расхода металла, повышение производительности труда, сокращение времени на последующую обработку резанием, повышает рентабельность производства в целом.

Развитие процессов обработки давлением вместе с усовершенствованием применяемых для нее машин и выпуском новых ведет к все более широкому применению данного метода. Если раньше обработкой давлением получали только грубые заготовки, то в настоящее время этот способ дает возможность получать готовые детали, не требующие дальнейшей обработки.

Основы обработки металлов давлением были разработаны русским ученым Д. К. Черновым. В этой области работали и работают советские ученые В. В. Соколовский, С. И. Губкин, А. И. Целиков и др.

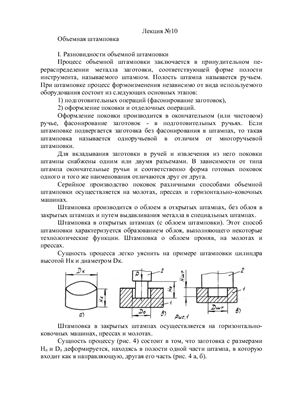

2. Основные виды обработки металлов давлением: прокатка, волочение, прессование, ковка, штамповка

Прокатка металлов

Прокаткой металлов называют процесс изменения сечения заготовки путем пропуска ее между вращающимися в разные стороны валками. В результате прокатки поперечное сечение заготовки уменьшается, а длина увеличивается. Захват прокатываемой заготовки валками стана происходит в результате трения, возникающего между поверхностями валков и заготовки.

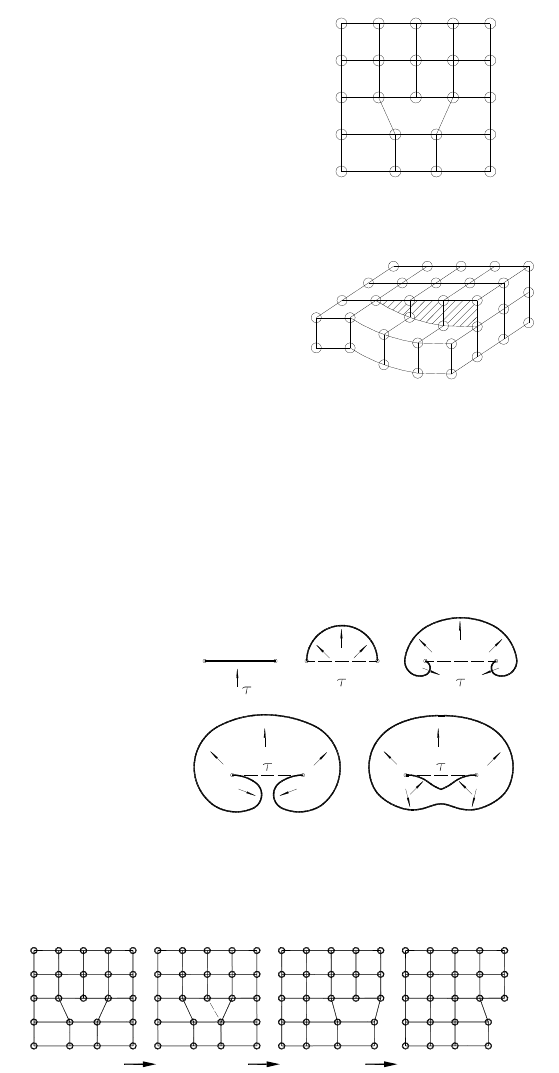

Прокатное оборудование. Процесс прокатки осуществляется на прокатных станах (рис. 1.1). Прокатный стан состоит из одной или нескольких рабочих клетей 6, 8, 9; шестеренчатой клети 4; редуктора 2 с маховиком 3, привода (электродвигатель) 1, приводов валков 5. Комплект валков 7 вместе со станиной называется клетью. Прокатные валки изготавливают из отбеленного чугуна или стали. В зависимости от профиля прокатываемого изделия валки могут быть гладкими и калиброванными — с ручьями определенного профиля (рис. 1.2). Ручьем называется вырез определенной формы на боковой поверхности валка. Два ручья (пара валков) образуют калибр. Сложные профили получают последовательными пропусками заготовки через серию калибров, часто расположенных не только на нескольких валках или рабочих клетях, но даже на нескольких прокатных станах.

Рис. 1.1. Схема прокатного стана для продольной прокатки:

1 — электродвигатель; 2 — редуктор; 3 — маховик; 4 — шестеренчатая клеть; 5 — приводы валков; 6, 8, 9 — рабочие клети; 7 — валки

Рис. 1.2. Профили обжимных ручьев валков для сортового проката

По количеству и расположению валков прокатные станы (рис. 1.3) делятся на двухвалковые (дуостаны) — а, трехвалковые — б (триостаны), четырехвалковые — в (квартостаны) и многовалковые — г. Дуостаны имеют в каждой клети по два валка и могут быть как с постоянным направлением вращения, так и реверсивным, в котором направление можно менять. Триостаны имеют рабочую клеть из трех валков, прокатка на этих станах двустороняя при постоянном направлении вращения валков.

Рис. 1.3. Схема расположения валков в рабочей клети:

а — дуостан; б — триостан; в — квартостан; г — многовалковые станы

По роду выпускаемой продукции прокатные станы делятся на обжимные, листопрокатные, трубопрокатные, сортовые и специальные. К обжимным станам относятся блюминги и слябинги. Блюминги выпускают заготовку квадратного сечения, которая подвергается дальнейшей прокатке для получения сортового проката. Слябинги производят прокат прямоугольного сечения, являющийся заготовкой для проката листа. Сортовые станы производят фасонные и сортовые профили (рис. 1.4). Сортамент изделий можно разделить на следующие основные группы: сортовой прокат простой (рис. 1.4, а), сортовой прокат фасонный — б, специальный прокат— в, листовой — г, трубы — д.

Рис. 1.4. Виды проката

Листопрокатные станы применяют для прокатки листов толщиной 0,4—60 мм.

Прокатка металла производится в горячем или холодном состоянии. Эта продукция широко применяется в самолетостроении и в других отраслях промышленности.

Трубопрокатные станы применяют для изготовления сварных и цельнотянутых (бесшовных) труб. Заготовкой для проката труб является ленточная полоса листового материала шириной, равной длине окружности изготовляемой трубы. На стане непрерывной прокатки полоса свертывается в трубу, сварка происходит при обжатии нагретого до сварочной температуры шва между парой калиброванных валков и специальной оправкой. В промышленности широко применяются цельнотянутые трубы, так как их прочность выше прочности сварных труб. Прокатка бесшовных труб производится из предварительно прокатанной заготовки круглого сечения.

Волочение заключается в протягивании обрабатываемой заготовки через калиброванное отверстие (фильер), размеры которого меньше размеров сечения исходного материала. При волочении площадь поперечного сечения заготовки изменяется, а длина ее увеличивается, так как объем остается постоянным (рис. 1.5, а). Волочением изготовляют проволоку, трубы малого диаметра и прутки различного сечения. Волочение труб производят без изменения толщины стенки (см. рис. 1.5, б) и с уменьшением диаметра трубы или толщины стенки при протяжке на пробке (см. рис. 1.5, в).

Если требуется значительное уменьшение поперечного сечения, заготовку пропускают через ряд уменьшающихся по сечению отверстий в волочильных досках.

Рис. 1.5. Схема процесса волочения:

а — волочение прутка (проволоки); б — волочение труб без изменения толщины стенки; в — волочение труб с уменьшением толщины стенки

Волочение осуществляется на специальных волочильных станах (рис. 1.6). Волочильный стан состоит из ведущего барабана 1, волочильной доски (волока) 2, ведомого барабана 3. Волочильные доски изготавливают из высокоуглеродистой или легированной стали. Вставные матрицы, которые имеют рабочие отверстия, изготавливают из инструментальной стали, твердых сплавов и алмазов. В качестве смазки при волочении используют растительные и минеральные масла, мыло, тальк, графит.

Рис. 1.6. Схема однократного волочения проволоки

Волочильные станы подразделяются на клещевые и блочные. На клещевых станах заготовка осуществляет прямолинейное движение, а на блочных — накатывается на блоки. Клещевые станы используют для волочения труб, прутков, профилей, блочные — для получения проволоки от 5 мм до сотых долей миллиметров. После волочения заготовка имеет точные размеры, чистую поверхность и повышенную прочность. При волочении возникает наклеп, поэтому для восстановления пластичности производится отжиг. За одну протяжку обжатие доходит до 35%, а иногда и более. Скорость волочения прутков и труб достигает 50 см/мин, а для тонкой проволоки 500—1500 м/мин.

Прессование

Прессованию подвергают цветные металлы и их сплавы для получения прутков и труб сложного профиля. Для прессования стальных профилей используется прокат. Сущность процесса заключается в том, что нагретый металл выдавливается из цилиндрического контейнера через отверстие в матрице, служащей одной из торцевых стенок контейнера. Прессование может быть прямым и обратным. При прямом прессовании (рис. 1.7, а) заготовку 1 выдавливают из контейнера 2 пуансоном 3 через отверстие матрицы 4. В этом случае металл выдавливается по направлению движения пуансона. При обратном прессовании металл 1 выдавливается из контейнера 2 через отверстие матрицы 4 навстречу движению пуансона 3 (рис. 1.7, б).

Рис. 1.7. Схема прессования

Прессование является высокопроизводительным процессом и осуществляется преимущественно на гидравлических прессах большой мощности.

Прессованием получают пруткиКовка — это процесс получения деталей путем пластического деформирования металла под действием последовательных ударов молота или под давлением пресса. Ковка делится на свободную ковку и ковку в штампах (ручную и машинную). Ручная свободная ковка ведется на наковальне при помощи кувалды, молотка и другого кузнечного инструмента. Ручной ковкой изготовляют мелкие поковки различной формы массой до 10 кг из прокатных профилей в условиях индивидуального производства или при ремонтных работах. Машинную или механическую ковку осуществляют на ковочных молотах и прессах для средних и крупных поковок в условиях серийного производства. Ковкой изготавливают поковки и заготовки различной формы путем последовательного выполнения основных кузнечных операций: рубка, вытяжка, осадка, высадка, гибка, прошивка отверстий, раскатка, кузнечная сварка.

Рубка — это операция разделения исходной заготовки на мерные заготовки.

Вытяжкой называется операция ковки, при которой длина заготовки увеличивается за счет уменьшения поперечного сечения. Вытяжку ведут на узком бойке молотка с поворотом заготовки на 90°. Удары наносят поперек заготовки, что обеспечивает течение металла в продольном направлении.

Осадка — операция ковки, при которой происходит увеличение сечения заготовки за счет уменьшения высоты. Для того чтобы при осадке не получался изгиб заготовки, отношение высоты заготовки к ее диаметру должно составлять не более чем 3:1. Осадкой изготовляют заготовки для шестерен, фланцев и дисков, так как при этом получается наиболее благоприятное направление волокон.

Высадкой называется операция, заключающаяся в увеличении сечения заготовки за счет уменьшения ее высоты. При высадке производят местный нагрев заготовки. Высадкой изготавливают болты, заклепки и подобные крепежные детали.

Гибкой называют операцию ковки, посредством которой заготовке или ее части придается изогнутая форма. Гибку производят также с местным нагревом заготовки. Для того чтобы не изменилось сечение в месте изгиба, необходимо в этом месте произвести высадку.

Прошивка — это операция для получения в заготовке отверстия или углубления посредством пробойников. Пробойником получают отверстия в тонких заготовках, а прошивкой — в толстых. Прошивку осуществляют в несколько переходов. Сначала прошивнем 1 (рис. 1.8) намечают отверстие (положение I ) и углубляют его при помощи подставок 2 и 3 почти на всю высоту заготовки (положение II ), затем заготовку переворачивают на 180° и прошивнем выталкивают остаток металла (положение III ). При прошивке особенно толстых заготовок применяют трубчатые пустотелые прошивни. После прошивки, если требуется увеличить внутренний диаметр поковки или уменьшить толщину стенки, производят раскатку. Отделку производят гладилками и обжимками для получения точного профиля и гладкой поверхности.

Положение I

Положение II

Положение III

Рис. 1.8. Схема процесса получения отверстий в заготовке

К основному кузнечному оборудованию, выполняющему деформацию металла при ковке, относятся молоты и прессы. Молоты разделяются на паровые и приводные (с электроприводом). Паровые молоты могут работать на сжатом воздухе, поэтому их часто называют паровоздушными. Из приводных последнее время нашли применение пневматические молоты. Для ковки крупных поковок применяют гидравлические ковочные прессы.

В крупносерийном и массовом производствах поковки изготовляют штамповкой. Процесс штамповки заключается в том, что заготовка помещается в полость одной половины штампа и под воздействием другой половины принимает форму полости штампа. Полость штампа называется ручьем. Штамповка производится на молотах, прессах и ковочных машинах. Штамповка обеспечивает высокую производительность, во много раз превышающую производительность свободной ковки, однородность и точность получаемых поковок. Припуски и допуски у штампованных поковок в два-три раза меньше, чем у кованных. Благодаря высокой точности и достаточной чистоте поверхностей штампованных поковок они почти не нуждаются в механической обработке, сокращаются отходы металла, снижается стоимость изготовления деталей.

Недостатками штамповки являются ограниченность поковок по массе и сравнительно высокая стоимость штампа. Поэтому штамповка экономически выгодна в массовом производстве. Штамповкой в современном производстве получают наиболее ответственные детали различных машин и механизмов. Так, в конструкции самолета масса штампованных деталей достигает 80% массы всех деталей. Создание мощных штампованных прессов дало возможность штамповать крупные детали машин и самолетов, которые ранее собирались из большого количества деталей. Так, например лонжерон крыла самолета, изготовлявшийся ранее из 272 деталей и 3200 заклепок, собирается из четырех штампованных заготовок.

В машиностроении применяется горячая и холодная штамповка.

Горячая штамповка. Основными инструментами горячей штамповки (объемной) являются штампы, внутреннее очертание которых соответствует конфигурации изделия. Они изготовляются из легированных сталей марок 5ХГМ; 5ХНМ; ЭИ161; ШХ15. Штамп состоит из двух частей (рис. 1.9, а): верхней 1, закрепляемой в бабе молота или пресса, и нижней 4, установленной в штамподержателе.

Нагретую заготовку перед штамповкой укладывают в нижнюю половину штампа на торец. Под действием ударов верхней части штампа металл заполняет всю полость штампа, а излишки металла 5 (называемые «облой») вытекают в специальный ручей 3 (рис. 1.9, а). При облойной штамповке поковка получается как бы с пояском по месту разъема штампа. Облой помогает получить поковку, в точности соответствующую фигуре ручья, так как в облой вытесняется излишний металл, который получается вследствие неточности подбора заготовки. Облой удаляют на специальных обрезных штампах (рис. 1.9, б) и получают поковку. Отходы металла в облой составляют 15%.

Рис. 1.9. Молотовые одноручьевые штампы

Штамповка на молотах имеет ряд существенных недостатков, поэтому в настоящее время она вытесняется горячей штамповкой на гидравлических и кривошипных прессах.

На (рис. 1.9, б) показан одноручьевой штамп, в котором производится только одна операция. Существуют многоручьевые штампы (рис. 1.10).

Рис. 1.10. Нижняя часть многоручьевого молотового штампа

Многоручьевой штамп отличается от одноручьевого прежде всего количеством ручьев, последовательное использование которых при штамповке в многоручьевом штампе полностью исключает потребность в предварительной ковке заготовок. Исходной является мерная заготовка из сортового проката. В зависимости от сложности поковки в многоручьевых штампах бывает от двух до шести ручьев. Ручьи по назначению в многоручьевом штампе могут быть классифицированы по трем группам: заготовительной, штамповочной и обрезной (обрубной).

Преимущества многоручьевого штампа — это высокая производительность, а также то, что не требуется устанавливать штампы промежуточных операций.

Холодная штамповка. Холодная штамповка может быть объемной и листовой. Холодной объемной штамповкой (высадкой и выдавливанием) изготовляют мелкие металлические изделия при массовом производстве — болты, винты, заклепки, шарики, пробки, рамки подшипников качения, гайки и т. д. Холодная листовая штамповка применяется для изготовления тонкостенных изделий из листов, лент, полос различных металлов и сплавов.

Детали, полученные холодной штамповкой, отличаются большой точностью и почти не нуждаются в механической обработке. Листовой штамповкой изготовляют шайбы, втулки, сепараторы подшипников качения, баки, детали фюзеляжа, крыла самолета и др.

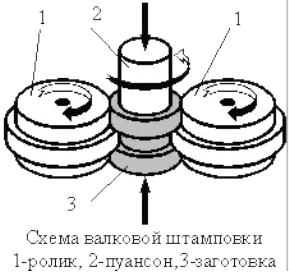

Все операции листовой штамповки можно классифицировать на разделительные (отделение одной части заготовки от другой) и формоизменяющие (получение изделий сложной формы перемещением элементарных объемов материала исходной заготовки без ее разрушения). Применяют также сборочные операции (соединение отдельных деталей в общий узел под давлением штампа).

К основным разделительным операциям относятся: резка — последовательное отделение части металла по прямой или кривой линии; вырубка — единовременное отделение материала от заготовки по замкнутому контуру, причем отделяемая часть является изделием. При вырубке заготовка 1 (рис. 1.11) укладывается на матрицу 2 и плоским пуансоном 4 из нее вырезается деталь. Чтобы пуансон при обратном ходе не увлекал за собой порубленный лист, применяется специальное приспособление 3, называемое съемником. Пробивка — получение отверстий отделением материала по замкнутому контуру внутри детали.

К основным формоизменяющим операциям относятся правка (рис. 1.12) — а, гибка — б, вытяжка — в, г, протяжка — д, отбортовка — е и формовка.

Физические основы обработки металлов давлением

Обработка материалов давлением основана на механическом свойстве атомов занимать новое устойчивое положение при воздействии на них нагрузки, превышающей предел упругости материала. Это называется пластической деформации. Помимо механических, изменяются и физико-химические свойства металла.

Существует горячая и холодная обработка металлов давлением:

· Горячей называется обработка при температуре заготовки выше температуры рекристаллизации;

· Холодная обработка материалов давлением происходит при температуре заготовки ниже температуры рекристаллизации.

Существуют различные виды обработки материалов давлением:

Обработка металлов давлением : прокатка.

Прокаткой называется вид пластической обработки, в процессе которого исходная заготовка обжимается вращающимися валками стана прокатного. Целью операции является уменьшение поперечного сечения заготовки и придания ей заданного профиля.

Способы прокатки

Существует три способа прокатки металла:

· продольная: самый распространенный способ прокатки. Суть его заключается в следующем: заготовка пропускается между валками, вращающимися в разные стороны, при этом она обжимается до толщины, равной зазору между валками;

· поперечная: применяется для обработки тел вращения (шаров, цилиндров, втулок и пр.). Заготовка при этом не имеет поступательного движения;

· поперечно-винтовая: нечто среднее между двумя предыдущими способами. Применяется для изготовления полых заготовок.

Ковка

Ковка относится к высокотемпературным операциям. Заготовка предварительно нагревается до ковочной температуры, зависящей от конкретной марки металла.

· ковка на молотах (пневматических, гидравлических и паровых);

Машинная (на молотах) и ручная ковка является свободной, так как металл при воздействии на него инструмента ничем не ограничен.

Штамповка свободной не является, так как заготовка находится в матрице штампа (т. е. ограничена со всех сторон). В результате штамповки металл принимает форму полости матрицы.

Ковка применяется в единичном и мелкосерийном производстве. Для получения поковки разогретую заготовку помещают между ударными частями (бойками) молота. В качестве подкладных инструментов используются:

Прессование

Это способ обработки металла, в процессе которого он выдавливается прессом из полости матрицы через ее отверстие. Применяется для обработки хрупких металлов.

Прессованием получают полые и сплошные профили из титановых сплавов , алюминия , меди и магния – детали для автомобилей, самолетов, лопатки, подвески, трубы.

Прессование может быть горячим и холодным. Обработка пластичных материалов производится в холодном состоянии (олово, медь, чистый алюминий). Тугоплавкие металлы и сплавы (содержащие никель, титан и др.) прессуются только после предварительного нагрева заготовки и инструмента.

С помощью этой операции можно получить детали различной конфигурации, с ребрами (внутренними и наружными), постоянным или периодическим профилем по длине.

Прессование выполняется на прессах со сменной частью (матрицей). Матрицы изготавливаются из жаропрочных штамповых сталей.

Волочение

Волочением называется метод обработки металлов, в процессе которого заготовка круглого (или фасонного) профиля принудительно протягивается через фильеру (волоку). Примером может служить изготовление проволоки, когда заготовка большого диаметра (катанка) протягивается через ряд фильер, на выходе из которых получается проволока гораздо меньшего диаметра.

· по типу волочения:

1. сухое (через мыльный порошок);

2. мокрое (через эмульсию мыльную).

· по чистоте обработки поверхности:

· по кратности переходов:

2. многократное (с несколькими переходами с постепенным уменьшением поперечного сечения заготовки).

1. холодное волочение;

2. горячее волочение.

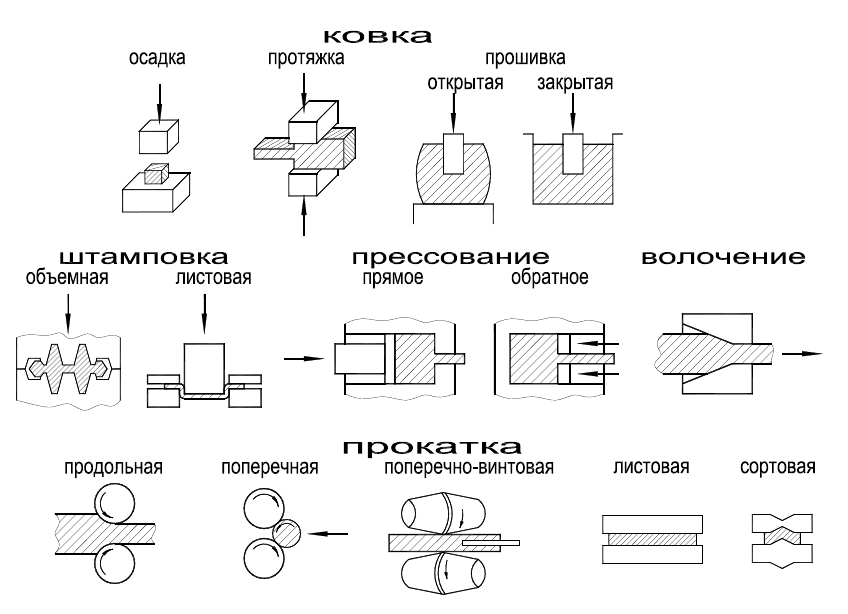

Объемная штамповка

Метод обработки металла, при котором придание заготовке заданной формы осуществляется с помощью штампа. При этом течение металла ограничивается полостями его частей.

Существует две разновидности штампов: открытые и закрытые.

В открытых штампах между подвижными частями предусмотрен зазор, в который выдавливается избыток металла – облой. Его приходится удалять на последующей операции механической обработки. Штамповка в открытых штампах хороша тем, что не требуется предъявлять особых требований к массе заготовки.

Закрытые штампы такого зазора не имеют. Весь металл находится в замкнутом пространстве, облоя не образуется. Но в этом случае заготовка тщательно рассчитывается по объему.

Листовая штамповка

Листовая штамповка заключается в изготовлении детали из листа, полосы или ленты, полученных прокаткой.

Существуют два основных вида операций:

· разделительные: вырубка, отрезка и пробивка;

· формообразующие: вытяжка, гибка отбортовка, раздача, чеканка и пр.

Листовая штамповка производится на кривошипных и гидравлических прессах. В качестве инструмента используются штампы, основными деталями которых являются матрицы и пуансоны.

В основном штампованная деталь не требует дальнейшей механической обработки. Поэтому матрицы и пуансона должны быть тщательно рассчитаны и изготовлены с соблюдением всех технических требований.

Несмотря на то, что листовая штамповка является в какой-то мере стандартной операцией, конструктора часто сталкиваются с нетипичными проблемами: обработка металлов давлением учебник, как правило, предоставляет множество примеров конструкторских разработок частных случаев.

Листовая штамповка широко применяется практически во всех отраслях промышленности. Детали, полученные этим методом, отличаются высокой точностью. От мельчайших деталей микроэлектроники до кузовов автомобилей – все это производится методом листовой штамповки. Специальность обработка металлов давлением наряду с обработкой металла резанием является одной из самых востребованных.

Лекции по ОМД

Горячев Е. А., Судаков Н. В. Обработка металлов давлением. Ч .2. кузнечное производство: Учебное пособие для самостоятельной работы студентов. — Челябинск: Изд-во ЮУрГУ, 2005. — 50 с НИТУ МИСИС. 3 курс. 080502. Новотроицк оглавление введение кузнечно - штамповочное производство свободная ковка Основные операции технологического процесса ковки Оборудование для свободной ковки объемная ковка Горячая объемная штамповка Холодная объемная штамповка.

Лекции - Оборудование цехов обработки металлов давлением

- формат pdf

- размер 8.37 МБ

- добавлен 27 ноября 2010 г.

Заборцев В. Н., СПбГПУ, факультет технологии и исследования материалов, кафедра "Пластической обработки металлов", специальность - Обработка металлов давлением. При изложении материала соблюдается принцип его значимости и классификационной принадлежности. Основы расчета параметров процесса продольной прокатки, как самого массового способа обработки металла, излагаются в самом начале. Далее рассматривается оборудование главных линий станов, котор.

Лекции - Оборудование цехов обработки металлов давлением Часть 2 Автоматизация прокатного производства

- формат doc

- размер 2.8 МБ

- добавлен 28 ноября 2010 г.

Заборцев В. Н. СПбГПУ, факультет технологии и исследования материалов, кафедра "Пластической обработки металлов", специальность - Обработка металлов давлением. Основные главы: - Основные сведения из теории автоматического управления - Технические средства автоматизации - Автоматизация прокатных станов - Система автоматического управления стана 2000

Лекции - Обработка металлов давлением

- формат doc

- размер 1.79 МБ

- добавлен 10 апреля 2011 г.

Абдеев Р. Г., УГНТУ, механический факультет, кафедра "Технология нефтяного аппаратостроения". В курсе лекций рассматриваются следующие вопросы: основные методы, способы и операции обработки металлов давлением, используемые в аппаратостроении; существующие аналитические методы описания поведения металла во время пластического деформирования; основные методы расчета нагрева и охлаждения заготовок под ковку и штамповку; методы определения потребных.

Лекции по Обработке металлов давлением(ОМД,прокатка)

- формат doc

- размер 24.71 МБ

- добавлен 19 сентября 2010 г.

Донецкий Национальный Технический Университет, Специальность Металлургия Черных Металлов(МЧМ) В учебном пособии изложены краткие основы теории и технология основных видов ОМД. Рассмотрен сортамент продукции, изготовляемой с использованием процессов ОМД, дано описание основного и вспомогательного оборудования. При написании пособия использованы последние достижения в области ОМД. Учебное пособие предназначено для студентов ДонНТУ, обучающихся по.

Лекции по Технологическим процессам ОМД dos

- формат doc, jpg, htm

- размер 7.51 МБ

- добавлен 28 сентября 2009 г.

Производство зубчатых колес. Типы станов. Формирование зубчатого зацепления Станы для горячей прокатки шаров. СТАНЫ ДЛЯ ПРОКАТКИ КОРОТКИХ ТЕЛ ВРАЩЕНИЯ ПРОКАТКА КОЛЕС И БАНДАЖЕЙ Прокатка мелющих шаров Холодная прокатка заготовок шаров

Лекции по ТОМД

- формат doc

- размер 702.08 КБ

- добавлен 15 февраля 2010 г.

Несколько тем и введение в курс ТОМД: «Энергосиловые параметры операций ОМД». «Механические схемы деформаций». «Решение дифференциальных уравнений равно-весия совместно с условием пластичности». «Осадка». «Метод баланса работ». Феноменологическая теория разрушения металлов при холодной пластической деформации. «Выдавливание». «Вытяжка без утонения». «Вытяжка с утонением стенки». «Волочение». «Метод верхней оценки». «Вырубка и пробивка».

Марьин Б.Н. и др. Лекции по теории и технологии волочения

- формат doc

- размер 359.97 КБ

- добавлен 13 июля 2010 г.

В пособии в систематизированном виде изложены состояние, и развитие оборудования, прокатки заготовки, подготовки поверхности заготовки к волочению, волочения и термической обработки, нанесения покрытий, контроля качества. Для спец. 150106 - обработка металлов давлением. 108 с

Презентация - Процессы штамповки на оборудовании для горячей объемной штамповки

- формат pptx

- размер 2.84 МБ

- добавлен 12 октября 2011 г.

Воронеж, ВГКПТиС, 2011 год. 20 слайдов. Дисциплина Технология конструкционных материалов. Является иллюстрацией к лекции №14 файла Оборудование для горячей объемной штамповки Горячая объемная штамповка на молотах Геометрическая точность поковок, полученных на молотах Горячая объемная штамповка на прессах Штамповка на горизонтально-ковочных машинах Ротационные способы изготовления поковок Штамповка жидкого металла

Савельев А.Н. Лекции по ОМД

- формат doc

- размер 15.56 МБ

- добавлен 26 января 2010 г.

ВВЕДЕНИЕ. Пластическая деформация металла при прокатке. Величины, характеризующие пластическую деформацию. Наклеп и рекристаллизация. Основы теории прокатки. Характеристика прокатного производства. Технологическая схема производства. Исходный материал и его подготовка. Калибровка прокатных валков. Определение энергосиловых параметров при прокатке. Оборудование для прокатки. Прессование металла. Оборудование и инструмент для прессования. Определен.

Абдеев Р. Г., УГНТУ, механический факультет, кафедра "Технология нефтяного аппаратостроения".

В курсе лекций рассматриваются следующие вопросы: основные методы, способы и операции обработки металлов давлением, используемые в аппаратостроении; существующие аналитические методы описания поведения металла во время пластического деформирования; основные методы расчета нагрева и охлаждения заготовок под ковку и штамповку; методы определения потребных усилий под ковку и штамповку; оборудование и практические способы для ковки и штамповки.

Громов Н.П. Теория обработки металлов давлением

- формат pdf

- размер 25.74 МБ

- добавлен 19 февраля 2011 г.

Издание второе, переработанное и дополненное, - М.: Металлургия, 1978. - 360 с. Учебник для студентов высших учебных заведений по специальности «Обработка металлов давлением». Может быть полезен инженерно-техническим работникам металлургической и машиностроительной промышленности. Изложены теоретические основы обработки металлов давлением: напряженное и деформированное состояние, внешнее трение, физическая сущность обработки. Приводятся методы р.

Гун Г.Я. Теоретические основы обработки металлов давлением (теория пластичности)

- формат djvu

- размер 4.67 МБ

- добавлен 28 апреля 2009 г.

Металлургия, 1980. Качество рисунков плохое, часть страниц расположено не по порядку. Учебник для студентов вузов, обучающихся по специальности " Обработка металлов давлением". На современном научном уровне излагаются механико-математические основы теории обработки металлов давлением: теория напряжений и деформаций, основные теоремы механики сплошных сред, постановка и методы решения краевых задач теории пластического течения, элементы механики.

Лекции - кузнечное производство

- формат doc

- размер 759 КБ

- добавлен 02 июня 2011 г.

- формат doc

- размер 1.73 МБ

- добавлен 24 января 2009 г.

Лекции по курсу "Обработка металлов давлением (ОМД)", Череповецкий государственный университет, специальность тоже ОМД, 3 курс

Мищенко О.В. Автоматизация технологических процессов обработки металлов давлением

- формат pdf

- размер 1.1 МБ

- добавлен 11 августа 2011 г.

Учебно-методические указания для студентов, обучающихся по специальности 15020165 "Машины и технология обработки металлов давлением". Ульяновск: УлГТУ, 2009. - 47 с. Содержит методические указания к выполнению, лабораторных работ и разработан в соответствии с учебной программой курса «Автоматизация технологических процессов обработки металлов давлением» для студентов машиностроительного факультета специальности 150201. Содержит описание порядка в.

Рудской А.И., Лунев В.А. Теория и технологии прокатного производства

- формат pdf

- размер 8.77 МБ

- добавлен 14 октября 2011 г.

Учебное пособие. С.-Пб.:"Наука,2005.- 542 с. Пособие соответствует обязательному образовательному стандарту дисциплины "Обработка металлов давлением" подготовки специалистов по направлениям "Технологические машины и оборудование" и "Машины и технология обработки металлов давлением", а также "Металлургия" и "Материаловедение и технология новых металлов". Изложены основные положения теории обработки металлов давлением, теории продольной прокатки и.

Сидельников С.Б. и др. Основы технологических процессов обработки металлов давлением

- формат pdf

- размер 2.34 МБ

- добавлен 16 апреля 2011 г.

Конспект лекций / Авторы: С. Б. Сидельников, Р. И. Галиев, Д. Ю. Горбунов, Е. С. Лопатина, А. С. Пещанский. – Красноярск: ИПК СФУ, 2008. – 95с. Настоящее издание является частью электронного учебно-методического комплекса по дисциплине «Основы технологических процессов обработки металлов давлением», включающего учебную программу, методические указания по самостоятельной работе, контрольно-измерительные материалы «Основы технологических процессов.

способа обработки зависит от технико-экономических показателей. Часто используют все три способа последовательно:

1. Ковка (наиболее древний способ) заключается в том, что вся заготовка или ее участки по двергается уда рному

воздействию бойка молота или пресса. Воздействие инструмента на боковые поверхности заготовки отсутствует.

уменьшения сечения. При протяжке заготовку обрабатывают участками, последовательно продвигая ее между

бойками молота (при необходимости переворачивают – кантуют). Прошивка делится на открытую и закрытую.

Открытую прошивку применяют для получения цилиндрической заготовки с цилиндрической полостью или сквозным

отверстием. При закрытой п рошивке заготовку помещают в полость матрицы и прошивают п уансоном (ковка +

деформируется и заполняет полость штампа. Сложные изделия получают последовательной штамповкой в ряде

этом необходимо обеспечить возможность вытекания излишка металла либо путем об разования облоя (заусенца),

либо оставляя зазор между частями штампа. Листовая штамповка представляет собой процесс получения полых

изделий из листа или полосы. Листовой шт амповкой изготовляют преимущественно изделия из листов толщиной

0,05-4 мм пластичных материалов и сплавов (медь, алюминий, латунь, малоуглеродистая и нержавеющая сталь) без

3. Прессование – выдавливание слитка или катаной заготовки под воздействием пуансона через от верстие матрицы.

При этом сечение изделия п риобретает форму отверстия. Используется для производства прутков с различной

направлении давления, т.е. заготовка перемещается относительно стенок контейнера и на контактной поверхности

появляются силы трения. Матрица остается неподвижной. К прямому прессованию относится прессование с бок овым

истечением и гидропрессование. При обратном прессование направление д авления и направление течения металла –

4. Волочение – протягивание и зделия через отверстие в волоке, имеющее меньшее сечение, а иногда и иную форму. В

результате сечение уменьшается, а длина увеличивается. Применяют при производстве проволоки, прутков и труб.

оправке. Используется также раздача труб волочением, а для снижения трения используют вращающиеся волоки.

соотношения геометрических размеров сечения. Слиток или заготовка благодаря действию сил трения втягивается

валками в зазор между ними, обжимается по высоте и вытягивается по д лине и ширине. При этом заготовка

При продольной прокатке валки вращаются в разные стороны, при поперечной – в одну. В обоих этих случаях оси

валков параллельны. При поперечно-винтовой (косой) прокатке заготовка получает вращательное движен ие от

валков, вращающихся в одну сторону и имеющих скрещенные оси. Кроме того, з аготовка п олучает поступательное

движение в направлении своей оси, т .е. каждая точка заготовки движется по винтовой линии. При косой п рокатке

Последовательные процессы являются более совершенными, чем п ериодическими. При последовательных процессах

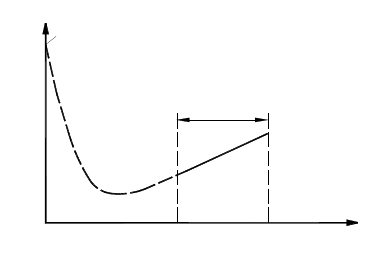

По температуре, при которой происходит обработк а металла, различают холодную и горячую ОМД. Холодная ОМД

Практически трудно создать условия для холодной и горячей обработки давлением в чистом виде. Поэтому часто

наблюдается неполная холодная и неполная горячая обработка. Температура н еполной холодной обработки давлением

внешних источников (так называемая теплая обработка). Температура неполной горячей обработки – 0,5-0,7Т

того, в ОМД разрабатываются методы расчета напряжений и деформаций, возникающие в металле при его обработке. На

этой основе строятся расчеты режима деформаци й (обжатий, вытяжек), давлений н а ин струмент, з атрачиваемой работы,

Теория ОМД тесно связана с другими смежными ей науками и в первую очередь с теорией упругости, теорией

пластичности, физикой металлов и металловедением. Теория упругости изучает действие сил н а упругие тела и

определяет возникающие при этом напряжения и деформации. Теория пластичности – на пластичные тела. Теория ОМД

представляет собой совокупность т рех вз аимно накладывающихся и последовательно идущих процессов: упругой

Если тело после снятия сил, вызывающих деформацию, полностью восстанавливает свои первоначальные форму

и размеры, то такая деформация называется упругой или обратимой . В процессе упругой деформации тело накапливает

потенциальную энергию. При разгрузке эта энергия расходуется на восстановление размеров и формы тела.

Если после удаления приложенных сил тело н е восстанавливает полностью первоначальные форму и размеры, то

такая деформация называется пластической или остаточной . Всякая остаточная деформация сопровождается упругой.

Сумма упругой и пластической деформации называется полной деформацией. Напряжение, при котором начинается

пластическая деформация, называется пределом текучести . Он определяется из опытов на растяжение. Для технических

целей вводят понятие макроскопического предела текучести как напряжения, при котором остаточная деформация

направлениях. При упругой деформации атомы н е разрывают связей друг с другом, а лишь отклоняются от состояния

равновесия. При пластической деформации атомы кристаллической решетки н еобратимо меняют своих соседей.

направления приложения нагрузки: вдоль плоскости скольжения или под углом к ней. При комнатной температуре ГЦК

имеет 12 систем скольжения (по граням и ди агоналям куба), ОЦК – от 12 до 48, ГПУ – 3. При повышении т емпературы

отображением недеформированной части. Обычно двойникование сопутствует основному механизму – скольжению.

Сравнение результатов расчета с опытными данными показывает, что вычисленные для идеального к ристалла

значения предела текучести в сотни раз превышают величины, найденные из опыта. Это объясняется наличием

нарушений правильной кристаллической структуры и существованием различного рода дефектов кристаллической

Вакансия (дырка) – простейший дефект кристаллической решетки, когд а вышедший из положения равновесия атом,

Вакансии и внедренные атомы независимо друг от друга перемещаются по решетке. С увеличением т емпературы

Примеси других металлов. Даже небольшое количество примесей сильно искажает решетку за счет несоответствия

атомных радиусов основного металла и примесей. Примеси делятся на примеси внедрения и примеси з амещения.

атомами и число ближайших соседей каждого атома не соответствует необходимому. Дислокации делятся на краевые и

Осью краевой и винтовой дислокации является прямая линия. В общем случае ось дислокации может быть и не

прямой. Если дислокаци я имеет ступ енчатую форму, то одни ее участки являются чисто краевыми, а другие чисто

винтовыми. Если же дислокация (или ее часть) расположена под углом к вектору сдвига, то такая дислокация называется

В процессе пластической деформации дислокации могут зарождаться, помимо и сточников Франка-Рида, в местах

дислокации п роисходит под углом к плоскости скольжения, то такой процесс н азывается переползанием . Он требует

возникновения или поглощения точечных дефектов, поэтому происходит довольно медленно. Вакансии, попадая на

кромку, исчезают. Свободные атомы «пристраиваются» к кромке полуплоскости. С ростом температуры этот процесс

дислокаций), они оказывают существенное влияние на пластическую деформацию. Подавляющая часть пластических

Не смотря на то, что перемещение дислокаций приводит к их выходу на поверхность, количество дислокаций при

пластической деформации не уменьшается, а наоборот, растет. Дислокации, движущиеся по разным плоскостям

скольжения, могут взаимно п ересекаться, при этом замедляя и ли ускоряя дв ижение друг друга. Дислокац ии с

противоположным знаком могут взаимно уничтожаться. Движущаяся дислокация часто вынужд ена прорезать целый

«лес» дислокаций, не лежащих в ее плоскости. В результате н а линии дислок ации появляется множество ступенек,

От количества ди слокаций и условий их перемещения зависит прочность кристалла. Идеальный кристалл, не

имеющий дислокаций, требует очень больших усилий для деформации. Такие кристаллы выращивают искусственно.

Если дислокации есть, но есть препятствие их перемещению, прочность такого кристалла повышается. Препятствием

являются различные дефекты кристаллов: другие дислокации, различные включения, границы раздела зерен.

Если дислокация подходит к границе двух зерен и не может выйти н а поверхность, она застревает. Следующие

дислокации, подходят к застрявшей дислокации, образуя скопление ди слокаций вблизи границ зерен. Чем мельче зерна,

тем больше поверхность их раздела, и т ем выше уровень напряжений, необходимый для смещения ди слокаций.

Напряжения скапливаются у границ зерен, все больше заполняя решетку. Для дальнейшей деформации кристалла

необходимо повысить внешнее усилие. При этом происходит прорыв дислокаций через препятствие, раздробление

блоков, увеличение их границ, и тем самым больше мест скопления дислокаций. Упрочнение металла в рез ультате

скопления д ислокаций на границах зерен и невозможности их перемещения называется наклепом металла при

холодной деформации. В результате наклепа возрастает упругое искажение к ристаллической решетки, увеличивается

сопротивление деформации и уменьшается пластичность. Увеличение прочности особенно интенсивно происходит н а

или отдыха, при котором наклепанный металл частично разупрочняется. В процессе возврата уменьшается количество

точечных дефектов, предел текучести снижается на 30%. Изменение текстуры и величины зерна при этом не происходит.

рекристаллизации зависит от степени предшествующей деформации: чем больше степень деформации (т.е. наклеп), и тем

легче и при низких температурах протекает процесс рекристаллизации. Например, в железе, деформированном на 70%,

снимаются внутренние напряжения, все свойства возвращаются к ненаклепанному состоянию. Р азупрочнение

наклепанного м еталла о бъясняется устранением несовершенства кристаллической решетки, вызванного холодной

На основании понятий наклепа и рекри сталлизации Губкин С.И. предложил другую классификацию горячей и

Горячая деформация – деформация, после которой металл не получает упрочнения. Р екристаллизация успевает

пройти полностью, новые равноосные зерна полностью заменяют деформи рованные зерна, искажения кристаллической

решетки отсутствуют. Деформация имеет место при температурах выше температуры начала рекристаллизации.

закончиться, так как скорость ее меньше скорости деформации. Часть зерен остается деформированными и металл

упрочняется. В озникают з начительные остаточные напряжения. Такая деформация происходит при температуре,

незначительно превышающей температуру начала рекристаллизации. Ее следует избегать при обработке давлением.

Температура деформации несколько выше температуры возврата, а скорость деформации меньше скорости возврата.

По этой теории холодная и горячая деформации не связаны с нагревом, а зависят только от протекания процессов

упрочнения и разупрочнения. Поэтому, н апример, деформация свинца, олова, кадмия и некоторых других металлов при

Читайте также: