Опоки для литья металлов в стоматологии

Обновлено: 27.04.2024

Высококачественное протезирование отличается не только ярко выраженным эстетическим эффектом. Наряду с такими требованиями, как высокая прочность и стабильность, зубной протез должен оптимально подходить пациенту, а также быть биосовместимым с тканями организма. Основными критериями были и остаются долговечность конструкции и полное восстановление функции.

Какой сплав выбрать для будущего протеза? Остро стоящий вопрос в условиях спада платежеспособности пациентов и растущей конкуренции. В качестве приемлемой альтернативы для пациентов, которые хотят сэкономить, выступают сплавы на основе неблагородных металлов. Они популярны среди пациентов благодаря высокой безопасности и хорошему прогнозу лечения. Отличаются хорошей биосовместимостью с тканями организма и не подвергаются коррозии. Устойчивый слой окиси хрома оказывает дополнительную надежную защиту поверхности протеза. В своей работе много лет успешно применяю эталонный сплав от фирмы БЕГО Wirobond C (рис. 1) . Отличительные черты этого сплава — повышенная механическая стабильность и хорошая переносимость организмом. Благодаря низкой теплопроводности и сравнительно лёгкому весу бюгельные протезы, изготовленные из сплава Wironium plus (рис. 2) , отличаются повышенной комфортностью для пациентов. Однако в комбинированном протезировании, при изготовлении телескопических коронок, а также супраконструкций предпочтение, как правило, отдаётся золотосодержащим сплавам.

Рис. 1. Металл для облицовки керамикой

Рис. 2. Металл для бюгельных протезов

Золотосодержащие сплавы подходят в том числе для изготовления коронок зубов, мостовидных протезов и вкладок (рис. 3—5).

Рис. 3. Каркас из золотосодержащего сплава с замком Миникон

Рис. 4. Каркас из золотосодержащего сплава с замком Миникон с язычной стороны

Рис. 5. Каркасы под облицовку керамикой в разобраном виде

На каркасы из сплавов благородных металлов возможно послойное нанесение керамики — материала, который по своей структуре лучше всего имитирует анатомию натурального зуба. Высокая прочность соединения между каркасом и керамикой позволяет добиться наиболее выраженного естественного эффекта.

Сплавы на основе благородных металлов обладают великолепными механическими свойствами, что положительно влияет на процесс их обработки. Эти преимущества особенно заметны при установке вкладок или частичных коронок, изготовленных из золота. Их точная фиксация на поверхности зуба осуществляется с применением специального метода полировки. Таким образом врач-стоматолог достигает прочного соединения между коронкой и подготовленным под коронку натуральным зубом. Вкладки из золота обладают не только хорошими технологическими свойствами, также они отличаются великолепной биосовместимостью с тканями организма. При правильном уходе вкладки могут прослужить всю жизнь.

У требовательных пациентов золото — самый популярный материал для изготовления каркаса протеза. Чистое золото считается мягким металлом и по этой причине не используется для изготовления зубных протезов. Оно находит применение в стоматологии, как правило, в виде сплава с другими металлами. Такие сплавы регулярно проходят строгий контроль качества в соответствии с нормами международных стандартов.

На примере клинического случая продемонстрируем восстановление функции в боковом отделе полости рта при работе с лицевой дугой в артикуляторе.

Работа всегда начинается с загипсовывания диагностических моделей в артикулятор для планирования врачом стомотологом-ортопедом будущей ортопедической конструкции и составления финансового плана лечения (рис. 6) . После этого следует заказ в зуботехническую лабораторию на выполнение Wax-Up по окклюзионному компасу. На основании воскового моделирования выполняются препарирование зубов, получение оттисков и изготовление временных коронок.

Рис. 6. Диагностические модели, загипсованные в артикулятор

Оттиски и вилка лицевой дуги передаются в лабораторию (рис. 7) . Зубной техник изготавливает высокоточные модели, загипсовывает модель верхней челюсти в артикулятор, используя вилку лицевой дуги (рис. 8) . С помощью регистраторов привычной окклюзии пригипсовывает модель нижней челюсти (рис. 9) . При новом моделировании отпрепарированных зубов техник обязательно копирует Wax-Up (рис. 10) .

Рис. 7. Оттиски и вилка лицевой дуги Протар

Рис. 8. Загипсовывание модели верхней челюсти в артикулятор

Рис. 9. Загипсовывание модели нижней челюсти в артикулятор

Рис. 10. Модели с Wax-Up и система Giroform

При встречном изготовлении ортопедических конструкций очень важно создавать грамотную окклюзионную поверхность, нужно обладать отличными знаниями и навыками воскового моделирования (рис. 11—13) .

Рис. 11. Моделировка 36, 37 зубов

Рис. 12. Моделировка 46, 47 зубов

Рис. 13. Окончательно-оформленные контактные пункты

Не допускается одновременное литье обеих челюстей, отмоделированных из воска, сначала необходимо отлить протезы одной из челюстей, обработать, отполировать и зафиксировать на модели с помощью корригирующего силикона. Важно имитировать фиксацию протезов на зубах пациента с помощью цемента и только потом добавить утерянные контакты, затем можно переходить к литью встречных конструкций (рис. 14—16) .

Рис. 14. Отлитые коронки 36, 37 зубов и восковое моделирование 26, 27 зубов

Рис. 15. Отлитые накладки 46, 47 зубов и восковое моделирование 16, 17 зубов

Рис. 16. Вид с язычной стороны

После литья следуют обработка, полировка, взвешивание металла. В кабинет протезы передаются с обработанной окклюзионной поверхностью Perloblast (Bego) (рис. 17—20) .

Рис. 17. Готовые коронки и накладки на нижнюю челюсть

Рис. 18. Функциональное оформление жевательной поверхности

Рис. 19. Готовые коронки, вкладки, накладки, виниры на вернюю челюсть

Рис. 20. Окончательное взвешивание металла

Золотосодержащие сплавы благодаря своему специальному, тщательно подобранному составу отвечают самым высоким требованиям к сплавам для протезирования. В их состав не входят медь и палладий, а содержание золота и платины выше, чем в обычных сплавах на основе благородных металлов. Экологически чистые сплавы особенно подходят для пациентов с аллергией на определённые металлы и для всех тех, кто заботится о своём здоровье.

Техника цельного литья

Cогласно системе SILADENT техника цельного литья — это метод, с помощью которого можно экономично изготовить протез, используя технику двойной коронки. В данных протезах первичные и вторичные компоненты состоят из сплава недрагоценных металлов. Первичные коронки изготавливаются обычным способом, после чего вторичные коронки и каркас отливаются одновременно с помощью техники цельного литья.

Для первичных коронок мы рекомендуем использовать LEG-сплав TEK-1, поскольку он достаточно легко поддается фрезеровке. В случае со сплавами из недрагоценных металлов деформация в результате усадки после литья значительно усложняет процесс припасовки телескопов, поэтому мы рекомендуем придать первичным коронкам конусность 2°. Для эффективного литья мы советуем использовать паковочные материалы Premium или Presto Vest II, а для фрезеровки первичных коронок — наждачную бумагу Conofix. Перед началом процедуры дублирования перенесите первичные компоненты на мастер-модель. Вы также можете покрыть их изнутри тонким слоем вазелина или крема для рук. Эта процедура позволит избежать попадания силикона под коронку и сохранить ее положение в области шейки. Затем уберите излишки материала кусочком ткани, изолируйте все заметные поднутрения. Теперь можно приступать к дублированию с использованием соответствующей методики SILADENT. Для дублирования мы рекомендуем использовать силиконовый материал TEK-1 SIL.

Дублирование

Дублирование с использованием системы SILADENT.

Имеется четыре размера стабилизирующих вставок. Выберите подставку, соответствующую размеру модели. Вокруг модели нанесите слой силикона толщиной примерно

10 мм. По контуру вставки прикрепите креповую ленту SILADENT. Нахлест должен располагаться сзади и быть не меньше 10—15 мм. Затем выберите самую большую стабилизирующую вставку из возможных и прикрепите ее винтами к кресту для дублирования или фиксирующему устройству. Вставка не должна касаться ленты. Затем необходимо заполнить кювету таким образом, чтобы в верхней точке модель была закрыта хотя бы на 3 мм.

Далее кювета для дублирования помещается в фиксирующее устройство и стабилизирующую вставку погружают в силикон. Важно, чтобы ее наружная поверхность оставалась свободной от силикона. Это нужно для того, чтобы слой силикона над моделью оставался достаточно толстым.

В качестве альтернативы вы можете оставить силиконовую форму застывать под давлением. Это лучше всего делать с помощью креста для дублирования. Примерно через 30 минут материал полимеризуется и силиконовую форму можно снять с креста для дублирования или фиксирующего устройства. Уберите креповую ленту и аккуратно извлеките модель из силиконовой формы.

Изготовление дублирующей модели

При использовании техники цельного литья нужно решить ту же проблему, что и при изготовлении других конструкций на дублирующей модели: вторичные коронки сидят слишком туго, а остальной каркас — идеально. Или, наоборот, отдельные коронки сидят хорошо, а вся конструкция слишком большая по размерам.

Это заставило нас задуматься над тем, как мы можем увеличить коэффициент расширения паковочной массы с целью обеспечения хорошей припасовки отдельных коронок и всей конструкции в целом. Наше решение заключается в заливке массы в два этапа, когда используются две разные консистенции жидкостей, одна из которых нужна для смешивания паковочной массы для заполнения формы в области коронок, а другая — для основного объема формы.

Определение необходимого коэффициента расширения при застывании

Для начала определите размер или объем отдельной коронки в силиконовой форме. Обычно чем меньше объем первичной коронки, тем больше должен быть коэффициент расширения. Скажем, для коронки премоляра при использовании паковочной массы TEK-1 VEST достаточно 65—75 % раствора жидкости TEK-1. Для коронок меньшего размера необходимо использовать более концентрированный раствор, для коронок большего размера — раствор меньшей концентрации. Помните, что при разбавлении жидкости можно использовать только дистиллированную воду. Для оставшейся части модели вы можете взять ту же жидкость с концентрацией примерно 50 %.

Паковка в два этапа

Смешайте небольшое количество паковочной массы (50 г) с жидкостью TEK-1 в нужной концентрации и влейте смесь в дублирующую форму.

В то же самое время смешайте массу для оставшейся части модели с жидкостью соответствующей концентрации.

Этот метод позволяет вам создать одну дублирующую модель с помощью различных концентраций жидкости. Если имеется значительная разница в объемах коронок (узкие нижние передние зубы и моляры), вам может понадобиться жидкость в нескольких концентрациях. Разумеется, нужен определенный опыт использования метода, описанного выше, однако как только вы освоите его, успех гарантирован.

Моделировка

При телескопическом протезировании и протезировании с использованием двойных коронок необходимо моделировать окклюзионные поверхности.

Чтобы облегчить этот процесс, мы рекомендуем вам перенести дублирующую модель в артикулятор с помощью системы Occlutop.

В качестве альтернативы вы можете смоделировать колпачки на эталонной модели с уже установленными первичными коронками, перенести их на дублирующую модель и заполнить оставшееся пространство воском. Колпачок моделируется из самоизолирующего высокоэластичного воска TEK-1. После этого корректируется пришеечная область и колпачок отделяется.

Толщина стенки колпачка должна равняться примерно 0,5 мм. Затем при помощи скальпеля окклюзионная поверхность колпачка аккуратно отделяется и на модель устанавливается оставшееся восковое кольцо. Поскольку верх колпачка был отделен, восковое кольцо должно установиться без особых проблем.

Благодаря эластичности воска положение кольца можно менять, пока не будет достигнуто идеальное его положение в пришеечной области. Небольшое напряжение на модели, вызванное установкой кольца, не позволит паковочному материалу попасть под коронку.

Затем верхняя часть колпачка крепится к кольцу с помощью воска. После этого проводится создание восковой модели.

Установка литников

Мы рекомендуем следующий способ установки литников. Основное правило: лить от толстого к тонкому. Таким образом, основные литники (3,5 мм) всегда должны крепиться к наиболее толстым частям восковой модели.

Там, где это правило невозможно применить, к более плотным компонентам модели присоединяются дополнительные литники (2—2,5 мм). В нашем случае это двойные коронки. Литье сплава подобным образом предотвращает его усадку по мере охлаждения, а также искажение готовой работы.

Если вы используете для литья центрифугу, мы рекомендуем в дополнение к основным и дополнительным литникам использовать каналы компенсации давления. Далее восковая модель заливается с помощью технологии SILADENT, причем жидкость для расширения обладает той же концентрацией, что и при изготовлении дублирующей модели.

Заливка модели

Для техники цельного литья TEK-1 мы рекомендуем использовать креповую ленту SILADENT для создания опоки. Этот вариант является более экономичным, а также имеет еще одно преимущество по сравнению с другими методами формирования опоки — большая площадь поверхности быстрее нагревается и быстрее остывает после отливки.

Литье и обработка

Предварительный нагрев и литье.

После отверждения паковочного материала поместите опоку воронкой вниз в холодную муфельную печь и прогрейте. Обратите внимание на тепловые циклы для обычного и ускоренного литья, указанные в инструкциях к оборудованию.

Обработка и установка

После завершения процедуры литья и пескоструйной обработки литого каркаса можно переходить к его примерке.

Для начала уберите вспомогательные литники и оставьте основные для устойчивости. Уберите дефекты литья, затем поместите каркас на эталонную модель без первичных коронок для предварительной оценки формы. После подготовьте вторичные коронки, также убрав дефекты литья. Затем обработайте вторичные коронки до необходимой толщины слоя. Телескопы должны быть припасованы на 90—95 % идеально. После этого нанесите маркер на первичные коронки и аккуратно припасуйте вторичные. Теперь возьмите резиновый полир и отполируйте дефекты, что даст оставшиеся 5 % посадки.

Установка и полировка

Окончательное припасовка достигается полировкой. Мы рекомендуем использовать войлочные конусы и алмазную полировочную пасту TEK-1 POL для полировки внутренних поверхностей вторичных коронок.

Если вы хотите достичь зеркальной поверхности, вы можете использовать сначала жесткую, а затем мягкую щетку вместе с пастой TEK-1 POL. Идеальная скорость вращения при полировке составляет 8—10 тыс. оборотов в минуту.

После проверки формы на эталонной модели с установленными первичными коронками уберите основные литники и тщательно отполируйте литье.

Техника цельного литья TEK-1 с использованием системы SILADENT позволяет изготовить комбинированный протез из сплавов недрагоценных металлов с использованием техники двойной коронки без лишних расходов и без риска для припасовки. Как только вы овладеете данной техникой, вы осознаете всю ценность вышеперечисленных методов (бескюветное дублирование, заливка в два этапа, позволяющая увеличить коэффициент расширения паковочной массы, владение техникой литья), применение которых позволяет создать качественный протез.

Рис. 1. При моделировании воском большое значение имеет точность. Рис. 2. Восковой колпачок должен быть тщательно обработан. Рис. 3. Conofix существенно облегчает фрезерование и сглаживание.

Рис. 4. Первичные коронки после фрезерования и полировки. Рис. 5. Первичные коронки, закрепленные на мастер-модели. Рис. 6. Мастер-модель на подставке для дублирования.

Рис. 7. Нахлест креповой ленты шириной 10—15 мм. Рис. 8. Стабилизирующая вставка должна погрузиться в силикон. Рис. 9. В первую очередь силиконовая форма заполняется в области коронок.

Рис. 10. Затем заполняют оставшийся объем формы. Рис. 11. Точное фрезерование, точное дублирование: лучшие предпосылки для создания идеального каркаса. Рис. 12. Первичная коронка с восковым колпачком снята с модели.

Рис. 13. Верхняя часть колпачка аккуратно отделена. Рис. 14. Напряжение на модели, вызванное установкой кольца, не позволит паковочному материалу попасть под коронку. Рис. 15. Верхняя часть колпачка устанавливается на модель.

Рис. 16. Соединяется с кольцом при помощи воска. Рис. 17. Проводится создание восковой модели. Рис. 18. Установка основных литников.

Рис. 19. Установка дополнительных литников. Рис. 20. Создание опоки с помощью креп-ленты. Рис. 21. Большая площадь поверхности быстрее нагревается и быстрее остывает после отливки.

Рис. 22. Примерка на рабочей модели без первичных коронок. Рис. 23. После устранения дефектов литья телескопы должны быть припасованы идеально на 90—95 %. Рис. 24. Полировка дефектов с помощью резинового полира.

Рис. 25. Полировка с помощью войлочных конусов и алмазной полировочной пасты TEK-1 POL. Рис. 26. Идеальная зеркальная поверхность может быть получена при помощи жесткой, а затем мягкой щетки. Рис. 27. Зеркально отполированная поверхность способствует соблюдению гигиены полости рта.

Рис. 28. После окончательной полировки каркаса.

Различия в технологии литья на центробежной индукционной литейной установке и вакуумной установке под давлением

Изготовление больших и массивных объектов в большинстве случаев приводит к проблемам в лабораториях. Учитывая, что каждый из таких объектов изготовляется индивидуально и часто они имеют различные геометрию и объем формы, общепринятых и конкретных правил для литья таких объектов не существует. По этой причине необходимо учитывать некоторые существенные различия в технологии литья на центробежной индукционной установке (рис. 1) и вакуумной установке под давлением (рис. 2) .

Рис. 1. Тигель центробежной индукционной литейной установки.

Рис. 2. Литье на вакуумной индукционной установке под давлением по принципу «раздваивающийся тигель».

Центробежное литье

При центробежном литье (рис. 3) важно, чтобы вливаемый сплав как можно быстрее вытеснил объем воздуха из полой формы опоки. Вытеснение воздуха осуществляется неизбежно через поры соответствующего паковочного материала. При заполнении на вибростолике паковочная масса оседает, т. е. крупные частицы оседают быстрее, чем мелкие. Более мелкие частицы образовывают на поверхности опоки плотный слой, который при центробежном литье замедляет вытеснение воздуха сквозь опоку. В таком случае рекомендуется отшлифовать поверхность опоки на триммере, чтобы открылись поры материала.

При центробежном литье необходимо использовать большее количество сплава, так как (рис. 4) центробежная сила оказывает достаточно высокое давление на сплав, что позволяет ему залиться даже в самые тонкие части опоки (рис. 5) .

Рис. 3. Процесс литья на центробежной индукционной литейной установке.

Рис. 4. Сплав в тигеле центробежной литейной установки.

Рис. 5. Объект из благородного сплава на центробежной установке.

Вакуумное литье под давлением

В отличие от центробежного литья, при вакуумном литье под давлением (рис. 6) в полости опоки собирается только незначительный объем воздуха. В процессе литья сплав благодаря своей силе тяжести заполняет почти 80 % полости опоки. При подаче давления сплав проникает в самые тонкие области полой формы (рис. 7) . Незначительное количество оставшегося воздуха свободно вытесняется через поры паковочной массы. При вакуумном литье давление действует на всю литьевую камеру, т. е. действует на опоку и сплав со всех сторон. Поэтому очень важно соблюдать расстояние от смоделированного объекта до стенок опоки (минимальное расстояние — 5 мм), и поверхность опоки ни в коем случае не должна быть сошлифована. Иначе давление, преобладающее в камере литейной машины, проникнет сквозь паковочную массу и заполнит полую форму быстрее, чем втекаемый сплав.

Рис. 6. Литье на вакуумной установке под давлением.

Рис. 7. Объект из неблагородного сплава на вакуумной установке под давлением.

При литье массивных объектов на вакуумной установке под давлением необходимо учитывать следующие

факторы:

- По своему объему литьевой резервуар (питательная балка) должен быть таким же, как сам объект для литья.

- Литьевой резервуар должен находиться в тепловом центре.

- Объект необходимо разместить в верхней части опоки, учитывая минимальное расстояние до стенок в 5 мм. Это необходимо для осуществления быстрого оттока тепла наружу. Только таким образом можно достичь кристаллизации (уменьшение объема) без

образования пор. При этом литьевой резервуар должен служить в качестве питателя. Важно также учитывать длину соединительных каналов между резервуаром и объектом: она не должна превышать 10 мм. Часто это требуется в тех случаях, когда необходимо достичь оптимальной позиции в опоке как для объекта, так и для литьевого резервуара. - Другое влияние может оказать размер опоки. По возможности объект должен располагаться на одинаковом расстоянии до стенок опоки (колец). В особенности при паковке прямых объектов (мостовидный протез) может возникнуть необходимость применения более крупного муфельного кольца.

Условием для успешного процесса литья на вакуумной установке является правильная установка следующих рабочих параметров:

- поступательное давление;

- давление нагнетания;

- время открытия тигеля;

- время нарастания давления.

Общее указание: при вакуумном литье под давлением отсутствует необходимость образования литьевого конуса, так как он может отрицательно повлиять на процесс кристаллизации объекта. В этом случае литьевому резервуару / системе литейных каналов параллельно приходится питать конус сплавом в процессе кристаллизации (рис. 8,9) .

Рис. 8. Вакуумная установка: заполнение под вакуумом.

Рис. 9. Вакуумная установка: нагнетание давления и уплотнение (литьевой конус не требуется).

Во избежание напряжения при литье объектов большой протяженности необходимо разрезать литьевой резервуар. Где и как часто — зависит от размера объекта литья и его объема. Однако для массивных объектов следует выбирать литниковые каналы большого диаметра, чтобы при кристаллизации они выполняли функцию питателя (рис. 10) .

Рис. 10. Установка литниковой системы.

Указания к точности посадки

Причины неточного прилегания могут быть разными и являются не только следствием ошибок в процессе литья. Для объектов разного объема и геометрической формы (монолитные вторичные конструкции, телескопические супраконструкции и супраконструкции на имплантатах) не всегда достаточно одной величины расширения, регулируемой с помощью концентрации жидкости для замешивания паковочной массы.

В таком случае, например, можно с помощью различной концентрации жидкости для паковочной массы выровнять неравномерную геометрию вторичных коронок у телескопов. При этом вторичные коронки заполняются паковочной массой с более высокой концентрацией жидкости, и затем опока заливается паковочной массой с низкой концентрацией жидкости (двухфазовая паковка). При изготовлении комбинированного протеза важно, чтобы отфрезерованные плоскости имели гладкую форму, благодаря чему, в свою очередь, можно достичь правильного прилегания плеч распределения смещения (рис. 11) .

Рис. 11. Точное прилегание: плечо распределения смещения из неблагородного сплава.

Общие указания и советы по технологии литья на примере бюгельного протеза

- Литниковые каналы следует выбирать так, чтобы они были толще снабжаемого воскового объекта. Тонкие части воскового объекта (ретенции, кламмеры) застывают раньше, чем массивные. После втекания в полость формы кобальто-хромовый сплав дает усадку. Из массивных частей и главных каналов происходит дополнительная подача.

- Очень длинные, тонкие литниковые каналы охлаждаются быстрее и препятствуют дальнейшему поступлению металла. Короткие подводные литники улучшают скорость заполнения и качество кристаллической структуры сплава.

- Из-за сильно согнутых каналов объекты могут не полностью отлиться. В полость формы сплав должен втекать быстро, без резкого изменения направления. Последнее может привести к завихрению потока сплава и часто является причиной образования пор (рис. 12) .

Рис. 12. Каркас бюгельного протеза верхней челюсти — литье на центробежной индукционной литейной установке.

- Места соединения между литниковыми каналами оформляются закругленно (рис. 13) . Узкие части из паковочной массы, отдельно стоящие внутри полости формы, могут легко обломиться. Литниковые каналы устанавливают так, чтобы не образовывались острые, тонкие стенки из паковочной массы. Сплав должен втекать беспрерывно!

Рис. 13. Плоские литники улучшают вливание сплава в трансверзальную дугу.

- Круглые или плоские (верхняя челюсть) литниковые каналы на переходе от ретенции к дуге следует устанавливать без сужения, придерживаясь одинаковой, равномерной толщины.

- Литниковые каналы нужно расположить так, чтобы они находились в центре опоки или близко к нему, т. е. на том месте, где сплав остывает в самую последнюю очередь. Сплав в этой области дольше остается жидким и может еще дальше подаваться.

- Литниковые каналы не следует устанавливать на плечах распределения смещения. Из-за усадки может образоваться щель между плечом распределения смещения и отфрезерованным уступом!

- Во время установки литников необходимо соблюдать осторожность, чтобы не повредить объект. Плоский или круглый литник устанавливается не на рельефную дугу или дугу нижней челюсти, а на находящуюся рядом ретенцию и тщательно приливается воском. Ограничительный край восстанавливается позже в металле.

Рис. 14. «Противоусадочные муфты» препятствуют образованию пор.

- При постановке бюгельного протеза в нижней челюсти «противоусадочные муфты» препятствуют образованию пор (рис. 14) . Сведения об авторе

Хеннинг Вульфес, директор международной школы Academia Dental, руководитель учебного центра BEGO по повышению квалификации зубных техников (Германия)

H. Wolfes, Director of the Academia Dental International School, Head of the BEGO Training Center for Advanced Training of Dental Technicians (Germany)

Differences in casting technology between a centrifugal induction casting plant and a vacuum pressure casting plant

Аннотация. Изготовление больших и массивных объектов в большинстве случаев приводит к проблемам в лабораториях. Учитывая, что каждый из таких объектов изготовляется индивидуально и часто они имеют различные геометрию и объем формы, общепринятых и конкретных правил для литья таких объектов не существует. По этой причине необходимо учитывать некоторые существенные различия в технологии литья на центробежной индукционной установке и вакуумной установке под давлением.

Annotation. The fabrication of large and massive objects in most cases leads to problems in laboratories. Considering that each of these objects is made individually and often they have different geometry and volume of shape, there are no generally accepted and specific rules for casting such objects. For this reason, it is necessary to take into account some significant differences in casting technology on a centrifugal induction plant and a vacuum pressure plant.

Ключевые слова: центробежное литье; вакуумное литье под давлением; бюгельный протез.

Keyword: centrifugal casting; vacuum injection molding; clasp prosthesis.

Основные аспекты технологии литья каркасов бюгельных зубных протезов

Цель работы заключалась в выявлении критерия выбора дублирующих, огнеупорных и моделировочных материалов на этапах изготовления литых конструкций бюгельных зубных протезов.

Ключевые слова: бюгельное протезирование, дублирование, литье, зубной протез, модель, каркас, модификация.

В настоящее время бюгельное протезирование приобретает все большую популярность, которая связана с резким качественным скачком в их производстве, обусловленным созданием новых материалов и технологий. Технология прецизионного литья позволяет сделать конструкцию бюгельного протеза функциональной и эстетичной. Прецизионность литья связана со многими технологическими аспектами, в частности с подготовкой к этапу литья каркасов бюгельных протезов.

Особого подхода требует дублирование рабочей модели, ее изготовление из огнеупорной массы, моделирование воскового прообраза каркаса бюгельного зубного протеза, а также построение литниковой системы.

Цель исследования заключалась в выявлении критерия выбора дублирующих, огнеупорных и моделировочных материалов на этапах изготовления литых конструкций бюгельных зубных протезов.

Подготовка рабочей модели к дублированию

Технология изготовления бюгельного зубного протеза предусматривает литье металлических каркасов протезов на огнеупорных моделях. Для получения огнеупорных моделей требуется проведение процедуры дублирования рабочих моделей.

После предварительного изучения и расчерчивания рабочей модели в параллелометре, а также планирования конструкции бюгельного протеза мы приступаем к дублированию [2].

Дублирование — это процесс получения точной копии модели с использованием специальных оттискных масс в лабораторных условиях.

Объем манипуляций при этой процедуре зависит от типа зубного протеза [9]. Так, например, при протезировании дуговыми (бюгельными) протезами проводят следующие подготовительные этапы:

1. Высоту цоколя гипсовой модели челюсти с помощью режущего инструмента доводят до 1,5 см, при этом боковая поверхность цоколя должна быть перпендикулярна его основанию. При необходимости порцией гипса изолируют имеющиеся в цоколе модели поры и дефекты;

2. Блокирование специальным розовым воском:

а). Десневого края и самых глубоких отделов поднутрений зубов, с созданием на опорных зубах ступеней под плечом кламмера, которые дадут возможность правильно расположить восковые кламмерные плечи на огнеупорной модели [10];

б). Тканевых поднутрений на альвеолярных гребнях. Это необходимо для беспрепятственного извлечения гипсовой модели из дублирующей массы. Температура плавления такого воска выдерживает температуру расплавленного дублирующего материала. Воск заглаживается электрошпателем или шабером. Кроме воска для этого можно использовать силиконовый оттискной материал (без использования катализаторной пасты или жидкости). Точность заполнения поднутрений проверяют при помощи параллелометра [10];

3. Контуры каркаса дугового (бюгельного) протеза покрываются бюгельным воском толщиной от 0,3 до 1,0 мм.

Если дублирование гипсовой модели челюсти планируется проводить используя гидроколлоидные массы, то такая модель челюсти в течение 15–20 мин выдерживается в воде при температуре 38 °С, после чего ее просушивают салфетками [4]. Использование для этой цели сжатого воздуха приводит к отслойке воска в местах изоляций.

Рис. 1. Модель верхней челюсти, подготовленная к дублированию

4. Фиксация подготовленной модели челюсти в кювете для дублирования:

Рабочую модель необходимо расположить в центре высокопрочного резинового основания кюветы, укрепляя мягким воском или пластиноподобной пастой, что придает равномерность толщине дублирующей массы вокруг модели. После фиксации модели над ней устанавливается алюминиевый или полимерный корпус кюветы [9].

Рис. 2. Фиксация подготовленной модели челюсти в кювете для дублирования

Дублирование гидроколлоидными массами

В зуботехнических лабораториях применяют гидроколлоидные материалы с различными характеристиками, но по технологическим качествам они схожи. Бюгельные протезы с кламмерной фиксацией, как правило, дублируют гидроколлоидной массой [5].

Рис. 3. Дублировочный гель WiroGel M и Wirodouble

Для дублирования применяется специальный аппарат, для нагрева и поддержания температурной массы [1]. Поддержание температуры при работе с гидроколлоидными массами понижает степень их усадки, улучшая результат.

Характерной особенностью гидроколлоидных масс является синерезис.

Этот процесс сопровождается уплотнением пространственной структурной сетки вследствие образования дополнительных контактов между частицами или макромолекулами. При этом объем гидроколлоидной массы уменьшается и выделяется жидкая фаза, которая ухудшает качество огнеупорного материала, из которого в дальнейшем получаем огнеупорную модель.

Гидроколлоидные массы и требования к ним:

- Масса для негативной формы должна быть термопластичной, для многократного изготовления отпечатков, иметь невысокую температуру плавления (менее 100 °С) и обладать достаточной пластичностью и упругостью [2];

- Масса должна заливаться в кювету при температуре около 60 °С с хорошим заполнением и точно давать негативный объем заливаемой гипсовой модели, повторяя и сохраняя конфигурацию ее объема и формы после ее удаления из застывшей массы [2];

- Гидроколлоидная масса не должна оказывать вредного химического воздействия, как на гипсовую модель, так и на огнеупорную массу.

- Точное воспроизведение всех тонкостей рисунка на модели благодаря своей жидкотекучести;

- Хорошая эластичность, способность в полном объеме возвращаться в исходное состояние, если при извлечении контрольной модели из формы проявлять осторожность;

- Возможность многократного использования;

- Гидроколлоидные массы более экономичны в сравнении с силиконовыми массами [9].

- Чувствительно к нагреву.

- Из-за высокой доли воды происходит постоянное испарение.

- При использовании открытого пламени или электроплитки для плавления дублирующей массы её нужно расплавлять на водяной бане.

- Масса не имеет прозрачности в момент разрыва. С помощью данной массы нельзя получить точный дубликат.

- Вода, входящая в состав, влияет на отверждаемые паковочные массы.

- При охлаждении еще жидкой массы от 50 °С до 8–10 °С в проточной водопроводной воде или в специальном аппарате наступает усадка.

- Низкая бактериологическая стойкость (формалин, антисептики).

Дублирование силиконовыми массами

Силиконовые дублирующие массы — это А-силиконы. Двухкомпонентные А-силиконы универсальны, это эластичные, безусадочные материалы. Их стабильность позволяет дублировать рабочие модели с высокой степенью точности. В отличие от форм из гелина и альгината, силикон не разрушается при извлечении дубликата, и без потери точности позволяет изготовить несколько одинаковых моделей по одной форме даже через неделю и более [5].

Существенным компонентом является агар-агар, который в зависимости от рецепта составляет 2–5 % от гидроколлоидной массы [3]. Агар-агар получают из красных водорослей путем варки и добавления уксусной или серной кислоты, фильтрования и охлаждения. В результате сложных процессов выделяется вода и образуются тонкие эластичные пластины из агар-агара. Их сушат, разрезают на полоски и измельчают в порошок. В холодном виде агар-агар не растворим, но при нагревании слегка набухает и растворяется.

Жесткость силиконов принято измерять по шкале Шора. Обычно используют лабораторный силикон 22 ед. по шкале Шора.

Достоинства, по сравнению с гидроколлоидными массами:

— очень точное воспроизведение формы и рельефов;

— модель не надо вымачивать;

— примерно через 45 минут, начиная с момента смешивания, негативная форма готова для дальнейшей работы;

— возможна повторная заливка гипсом для получения контрольной модели;

— нет реакции между материалом формы и паковочной массой.

Недостатком силиконов является:

— высокая по сравнению с гидроколлоидными массами стоимость;

— возможность однократного применения.

Огнеупорная модель — это модель, изготовленная из огнеупорных частиц, устойчивых к высоким температурам.

Огнеупорные массы — это особые паковочные материалы. Они представляют собой смесь огнеупорного порошка со связующим компонентом [6].

Рис. 4. Паковочный материал Wirovest, WiroFine, Wiroplus S

Состав паковочных материалов и технологии их применения различны, но в любом случае они состоят из следующих компонентов:

При изготовлении огнеупорных моделей используется система порошок + жидкость: порошок; затворная жидкость; вода (иногда).

Огнеупорный порошок представляет собой мелкодисперсный материал:

1) Двуокиси кремния SiO2 (кремнезема), который обычно представлен в модификациях кварц и кристобалит или в форме смеси этих компонентов.

2) Окиси алюминия Al2O3 (глинозем) [11].

В основном в качестве огнеупорного порошка используется кремнезем. Исходным сырьем для получения кремнезема является кварцевый песок [12].

Состав технологических добавок в большинстве случаев составляет коммерческую тайну фирмы-производителя. Добавки используются для регулирования текучести паковочного материала в жидком состоянии, ускорения или замедления времени затвердевания, для уменьшения количества пены и воздушных пузырьков при вакуумировании и др.

В зависимости от связующего компонента формовочные материалы делятся на три группы: гипсовые (гипс), силикатные (гель кремниевой кислоты), фосфатные (фосфаты цинка, алюминия или магния) [3].

Фосфатные паковочные массы являются наиболее прогрессивным паковочным материалом, применяемым в современном зуботехническом литье. Они состоят из смеси модификаций SiO2, фосфатного связующего и дополнительных составляющих для бюгелей [19].

Огнеупорные модели должны быть изготовлены из тех же материалов, что и объем опоки.

Связующее вещество добавляют в форме дигидрогенофосфата аммония (NH4H2PO4) и магнезии MgO. Затворяющая жидкость состоит в основном из воды, фосфорной кислоты, катализатора и других компонентов.

Паковочные материалы должны отвечать следующим требованиям:

— Для обеспечения качественной поверхности отливки огнеупорный порошок должен иметь высокую дисперсность;

— Они должны создавать газопроницаемую оболочку, которая будет в состоянии поглощать газы, образующиеся при заливке расплавленного металла.

— Они не должны содержать вещества, которые, реагируя с отливкой, понижают ее качества.

— Обеспечивать прочность и целостность литейной формы, ее газопроницаемость во время литья.

— Обладать способностью к термическому расширению, компенсирующему усадку отливки.

— Выдерживать температуру не ниже 1700 °С.

Моделировочные материалы в бюгельном протезировании

Моделировочные материалы, как правило представляют собой смесь восков и других материалов. Каждая восковая смесь должна отвечать определенным требованиям, учитывающим специфику их применения [1].

Воски — жироподобные аморфные вещества температурой плавления 40–90 °С. По химическому составу — это высшие предельные углеводороды жирного ряда, их одноатомные спирты и сложные эфиры высших эфирных кислот.

1) Зуботехнические воски использовать строго по назначению, желательно одного производителя;

2) Могут быть моделировочные полимеры самотвердеющие и светоотверждаемые;

3) Должны быть беззольными.

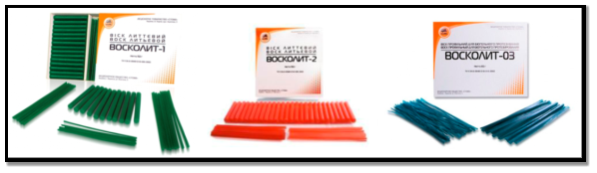

Рис. 5. Воск бюгельный

Воск бюгельный должен иметь строго фиксированную толщину, позволяющую создавать необходимые, одинаковые на данном участке зазоры, обеспечивающие правильное расположение каркаса готового протеза в полости рта. Выпускается в виде дисков диаметром 82 мм, толщиной 0,4 и 0,55 мм [3].

Применяется для прокладок на моделях при изготовлении бюгельных протезов и в качестве моделировочного при изготовлении цельнолитых и комбинированных базисов в съемных пластиночных протезах [7].

Рис. 6. Профильные воски

Профильные воски , отвечая указанным выше требованиям, применяются для моделирования каркасов бюгельных протезов. Поставляется в виде стержней нескольких диаметров, которые размягчаются от температуры рук. Восколит-1 зеленого цвета применяется для изготовления литниковой системы. Восколит-2 синего или розового цвета применяется для литья вне модели и Восколит-03 для моделирования каркасов бюгельных протезов [3].

Рис. 7. Комплект «Формодент»

В комплект «Формодент» входит силиконовая пластина с углублениями для получения восковых заготовок отдельных элементов бюгельного протеза брикет зеленого или светло-коричневого воска для литья с ничтожным зольным остатком [17].

Литниковая система играет важную роль в обеспечении качества литья каркаса бюгельного протеза. В процессе литья необходимо получить гладкую, не имеющую пор поверхность каркаса, которая хорошо полируется и остается блестящей при осуществлении больным ухода за протезом. Точное литье обеспечивает сохранение пружинящих свойств кламмеров, необходимых для фиксации бюгельного протеза [2].

Литники представляют собой каналы, по которым расплавленный металл поступает в форму, диаметром не менее 2–3 мм. Депо для металла диаметром 1,5–2 мм. На двух уровнях у каркаса и у литниковой чаши, но если литник толстый (3–4 мм) и короткий муфта может отсутствовать [21].

Количество литников и их расположение зависит от:

— сложности конфигурации каркаса;

— удаленности от питающего конуса.

Размер и форма литниковой системы зависит от способа плавки и заливки металла. Если плавка осуществляется в литниковой чаше, то диаметр литника не превышает 1,5 мм, если при плавке металла применяют центробежную заливку, то литник должен быть толстым (он играет роль питателя — прибыли) [18].

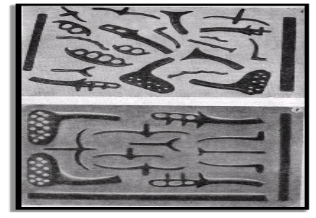

Форма расположения литников:

Рис. 8. Крестовидная, крыльчатка, одноканальная

1) Крест — применяют ажурное литье шины. Возможно плоские литники 0,5x1,6;

2) Крыльчатка — (по Осборну) круглые литники диаметром 3–4 мм расположены дугообразно;

3) Одноканальный литник — центробежное или вакуумное литье. Литник 4–6 мм сужается перед прикосновением к каркасу и расширяется у литниковой части, муфт нет [20].

В опоке может располагаться 2 каркаса, обычно модели устанавливаются на дистальные поверхности.

При моделировании восковой конструкции на верхней челюсти и из-за большого количества широких и дополнительных элементов на его дуге следует установить как можно более плоские литейные каналы и отливку каркаса во избежание деформации осуществлять «сверху», на нижней челюсть литье можно осуществить сверху и сквозь модель [8].

Сплавы , применяемые в ортопедической стоматологии, можно разделить на три группы в зависимости от температуры плавления:

- Сплавы с температурой плавления до 300 °С (легкоплавкие сплавы на основе олова);

- Сплавы с температурой плавления до 1100 °С (сплавы на основе золота);

- Сплавы с температурой плавления выше 1200 °С (нержавеющая сталь, КХС и др.) [14].

Плавление сплавов первой группы осуществляется в металлическом ковшике над пламенем спиртовки или газовой горелки. Для плавления сплавов второй и третьей групп требуется специальная аппаратура (высокочастотная печь), позволяющая достигать высокой температуры [4].

Инфракрасная система температурного контроля, которой снабжено большинство современных литейных аппаратов, поддерживает температуру, близкую к точке плавления сплава и обеспечивает тем самым равномерное прогревание заготовки. После установки прогретого тигля инфракрасная система переключается на максимальную температуру. Температура литья достигается в течение нескольких секунд. Таким способом обеспечивается предельно короткое время перед литьем.

Литье сплавов металлов представляет собой сложный процесс с использованием высокотехнологического оборудования — это муфельные печи и литейные установки.

Для того, чтобы металл заполнил полость формы, образовавшейся после выплавления воска, следует создать давление на металл [17]. В зависимости от характера получаемого давления на металл различают следующие способы заливки металла в формы:

- Свободная заливка — металл заполняет форму свободно под действием гравитационных сил;

- Заливка во вращающуюся форму под влиянием гравитационных и центробежных сил;

- Заливка давлением, поршневым или воздушным с применением литейных установок;

- Заливка вакуумным всасыванием.

Литье под давлением и центробежное литье основаны на создании давления на металл извне. Это литье дает более плотные отливки [1]. При вакуумном литье сплав стекает в полость формы под силой тяжести собственного веса, исключая пористость, недоливы и усадочные раковины.

От выполнения критериев проведения каждого технологического этапа изготовления протеза, зависит конечный результат восстановления функциональности зубных рядов и всей зубочелюстной системы в целом. Правильный подбор комплекса материалов также влияет на конечный результат.

Прецизионность металлических каркасов бюгельных зубных протезов зависит от качества проведения подготовительных процедур.

Наилучшего результата можно добиться, используя силиконовые дублирующие массы, фосфатные огнеупорные массы, моделировочные литьевые воска единой системы. На сегодняшний день ведущим производителем данной системы является фирма BEGO.

Также немаловажно проведение и самого этапа литья. Система BEGO предлагает специальные сплавы металлов и даже литейные машины, гарантирующие прецизионность каркасов бюгельных зубных протезов.

Основные термины (генерируются автоматически): масса, протез, литниковая система, модель, температура плавления, BEGO, гидроколлоидная масса, дублирование, зубной протез, материал, огнеупорный порошок, рабочая модель.

Литейное оборудование и принадлежности для литья

Регофикс материал стоматологический оттискной Regofix opaque, 2 x 50 мл + 1.

Силикон для дублирования NV-SIL, 2х1кг

Катализатор для печи муфельной Магма 2300-0001 Выставочный образец, гаранти.

Паковочная масса CrownVest TURBО + Жидкость для замешивания Expansion Liqui.

Аппарат для уплотнения опок Пресс 3.0 Опока Нью АВЕРОН

Цанга для сварочных электродов ЦЭ 1.1

Тигли графитовые 10 шт 55220101

Тигель керамический типа Форнакс-T

Кисточка 1.0 полировочная из стекловолокна АВЕРОН

Подставка 1.0 Баллон АВЕРОН

Тигли керамические типа Минимакс

Тигель керамический типа Дегутрон

Цанга к МОЛНИЯ 1.0 для сварочных электродов 1.0 мм АВЕРОН

Вставки стеклоуглеродные для керамических тиглей для установки Nautilus 4 ш.

Кольцо литьевое стальное х 3 (металлическая опока)

Кювета С большая силиконовая манжета

Кювета С большая манжета

Кювета В средняя вариоплата

Кювета В средняя блокировочная

Кювета А малая моделировочная плата

Кювета А малая, варио-плата

Кювета А малая блокировочная

Кольцо стабилизационное для большой дубл. Кюветы 1шт

Кольцо опоковое эластичное набор с подставками-конусами 4шт 2.6

Паковочная масса Гилвест / Gilvest HS 40х160г

Белоформ порошок 0,160кг х 32шт

Кроун Вест Турбо / CrownVest Turbo паковочная масса для коронок и мостов, 4.

Жидкость для замешивания Expansion Liquid паковочных масс CrownVest и Mode.

© Rocada Med, 1990-2022 Все права защищены

Секретные распродажи и специальные предложения только для подписчиков расссылки

Спасибо за обращение

Наш менеджер свяжется с Вами в самое ближайшее время.

Ваш город Барнаул

Задать вопрос эксперту

Оставить отзыв на товар

По техническим причинам, онлайн-заказы временно недоступны.

Читайте также: