Определение толщины коррозии металла

Обновлено: 04.07.2024

По своей природе различают коррозию химическую и электрохимическую. Химическая коррозия возник: в результате непосредственного воздействия на металл aгpeccивных жидкостей или газов. Электрохимическая коррозия вызывается воздействием влаги и атмосферы на поверхностный слой металла. Коррозия приводит к уменьшению поперечного сечения несущей способности элементов конструкций. Скорость коррозии зависит от степени агрессивности окружающей среды и от фор поперечных сечений конструкций. Скопление пыли на поверхности и периодическое ее смачивание увеличивают скорость коррозии

Коррозионное разрушение металла является одной из существенных причин потери работоспособности и снижения долговечности металлических конструкций. Коррозией металлов называется окислительно-восстановительный процесс разрушения металлов и сплавов в результате химического или электрохимического взаимодействия с окружающей средой, происходящий на поверхности раздела фаз. Более всего от коррозии страдают железо и его сплавы, а также алюминий. Металлические конструкции подвержены в основном электрохимической коррозии, возникающей при соприкосновении металлов с электролитами.

При оценке технического состояния конструкций, пораженных коррозией, необходимо прежде всего определить вид коррозии. Это дает возможность сузить интервал поиска основных причин коррозионного повреждения конструкций, более точно определить влияние коррозионного повреждения на несущую способность элементов конструкций, а также разработать наиболее обоснованные мероприятия по восстановлению несущей способности и защите конструкций от коррозии.

По характеру поражения металла различают сплошную (общую) и локальную коррозию.

Сплошная коррозия в свою очередь может быть равномерной и неравномерной в зависимости от глубины поражения на различных участках поверхности. Если при коррозии нарушается одна структурная составляющая сплава (графитизация чугуна) или один из компонентов сплава, то коррозию называют структурно-избирательной (рис. 2.1).

Сплошная коррозия характерна для стали, алюминия, цинковых и алюминиевых защитных покрытий в любых средах, в которых коррозионная стойкость данного материала или металла покрытия недостаточна. Этот вид коррозии характеризуется относительно равномерным по всей поверхности постепенным проникновением вглубь металла, то есть уменьшением толщины сечения элемента или толщины защитного слоя металлического покрытия. При коррозии в нейтральных, слабощелочных и слабокислых средах элементы конструкции покрываются видимым слоем продуктов коррозии, после механического удаления которого до чистого металла поверхность конструкций оказывается шероховатой, но без видимых язв, точек коррозии и трещин. При коррозии в кислых (а для цинка и алюминия и в щелочных) средах видимый слой продуктов коррозии может не образовываться Общей коррозии наиболее подвержены, как правило, поверхности в узких щелях, зазорах и на участках скопления пыли и влаги.

Язвенная коррозия характерна в основном для углеродистой и низколегированной сталей при эксплуатации конструкций в жидких средах и грунтах, в меньшей степени — для алюминия, алюминиевых и цинковых покрытий. Язвенная коррозия низколегированной стали в атмосферных условиях чаще всего связана с неблагоприятной структурой металла, с повышенным количеством неметаллических включений, в первую очередь сульфидов с высоким содержанием марганца. Язвенная коррозия обычно сопровождается образованием толстых слоев продуктов коррозии, покрывающих всю поверхность металла или значительные ее участки вокруг отдельных крупных язв. Коррозионные язвы являются острыми концентраторами напряжений и могут оказаться инициаторами зарождения усталостных трещин и хрупких разрушений.

Наиболее опасны межкристаллитная и транскристаллитная коррозии (рис. 2.1,з, и). Первая проходит по наименее стойким границам зерен, не затрагивая зерен металла. Вторая — рассекает зерна металла, проходя через них трещиной. Межкристаллитной коррозии подвержены многие сплавы: строительные стали, нержавеющие высокохромистые и хромоникелиевые стали, дюралюминиевые сплавы и др. Межкристаллитная коррозия характеризуется относительно равномерным распределением множественных трещин на больших участках поверхности конструкций. Под оптическим микроскопом на поперечных шлифах, изготавливаемых из отобранных проб, видно, что трещины распространяются только по границам зерен металла.

Коррозионное растрескивание — вид квазихрупкого разрушения стали и высокопрочных алюминиевых сплавов при одновременном воздействии статических напряжений растяжения и агрессивных сред. Разрушение характеризуется образованием единичных и множественных трещин, связанных с концентрацией основных и внутренних напряжений. Трещины могут распространяться между кристаллами или по телу зерен. Коррозионное растрескивание характерно для сталей с повышенным содержанием водорода. Коррозионное растрескивание выявляется фрактографическим анализом проб.

Аналогичные признаки имеет коррозионная усталость — вид квазихрупкого разрушения материалов при одновременном воздействии циклических напряжений и жидких агрессивных сред. Об интенсивности коррозионной усталости судят по числу циклов до зарождения трещин или по скорости роста наиболее длинных трещин.

Основным фактором, влияющим на развитие коррозии, служит атмосферная среда. Показателями, определяющими степень агрессивности среды, являются: относительная влажность, температура, возможность образования конденсата, состав и концентрация газов и пыли, туманы агрессивных жидкостей. В зависимости от условий эксплуатации конструкции могут находиться под воздействием общезаводской атмосферы и внутрицеховой. Особенно неблагоприятным фактором является относительная влажность. Наибольшая скорость коррозии реализуется при периодическом выпадении конденсата, однако она резко возрастает уже при достижении так называемой критической влажности — для стали 70. 75 %. При наличии продуктов коррозии на поверхности конструкций критическая влажность снижается до 50. 60 %.

Степень коррозионного износа определяют измерением толщины тщательно очищенного от продуктов коррозии прокатного профиля. Измерения осуществляют с помощью скобы с индикатором часового типа с ценой деления 0,01 мм. Замеры должны быть произведены в 10—20 местах по длине элемента для получения достоверного результата надо сделать около 200 замеров однотипных элементов.

Своевременная защита от коррозии металлических конструкций в процессе эксплуатации — одно из главных условий долговечности и надежности сооружений. Наиболее распространенным и достаточно эффективным средством для защиты металлоконструкций от коррозии являются лакокрасочные (органические) покрытия — высокомолекулярные пленки естественного и искусственного происхождения. Физико-химическую основу лакокрасочных материалов составляют многокомпонентные системы, содержащие пленкообразующие вещества, растворители, пигменты и добавки различного назначения. Лакокрасочное покрытие должно быть сплошным, беспористым, газо- и водонепроницаемым, химически стойким, эластичным, обладать хорошей адгезией и механической прочностью.

В зависимости от рода пленкообразующего вещества лакокрасочные материалы подразделяются на масляные, битумные, глифталевые, перхлорвиниловые, эпоксидные и др. В большинстве случаев материал наносится на предварительные слои грунтовки и шпатлевки, обычно в несколько покрывных слоев. Выбор типа лакокрасочного материала зависит от степени агрессивности эксплуатационной среды и определяется нормативными документами

При восстановлении защитных покрытий большое значение имеет подготовка поверхности элементов под окраску. Перед нанесением покрытия поверхность очищается механическим или химическим способом от ржавчины, старой краски, жировых и других загрязнений до степени 1 (ГОСТ 9.402-80*). К механическим способам относятся пескоструйная и дробеструйная очистка, обработка поверхности механизированным инструментом. При пескоструйной очистке применяется специальный порошок (металлический песок), расход которого примерно в 10 раз меньше по сравнению с обычным кварцевым песком. Запыленность воздуха ниже допустимой по требованиям санитарных норм. Такие же преимущества имеет и дробеструйная очистка. Применяется гидропескоструйный способ очистки, осуществляемый эжектором, подающим струю воды с песком. Для предотвращения коррозии металлической поверхности в воду добавляют -1,6 % замедлителя коррозии (ингибитора). Возможна очистка пневматическими или электрическими инструментами.

· Коррозия каменных конструкций.

Коррозия — это разрушение материалов строительных конструкций под воздействием окружающей среды, сопровождающееся химическими, физико-химическими и электрохимическими процессами.

По механизму протекания различают физическую, химическую и биологическую коррозию. Вид коррозийных процессов зависит от местоположения конструктивного элемента и характера среды. Так, подземные конструкции могут подвергаться всем видам коррозии: надземные – преимущественно физической, реже – химической коррозии.

Химическая коррозия сопровождается необратимыми изменениями материала конструкций в результате взаимодействия с агрессивной средой.

Электрохимическая коррозия возникает в металлических конструкциях в условиях неблагоприятных контактов с атмосферной средой, водой, влажными грунтами, агрессивными газами.

Наибольшее влияние на износ конструкций оказывает водная среда. Поскольку большинство конструкций зданий (фундаменты, стены, перегородки, перекрытия и элементы крыш) выполнены из искусственных материалов с пористо-капиллярной структурой, при контакте с водой они интенсивно увлажняются.

В зависимости от вида связи с материалом различают химически связанную, адсорбционно-связанную, капиллярную и свободную влагу. Последняя заполняет крупные пустоты и поры материала и удерживается в них гидростатическими силами. Такая влага легко удаляется из материала конструкции при высушивании.

Влияние влаги на процесс разрушения конструкций неодинаковое. В одних случаях она как поверхностно-активное вещество ускоряет разрушение, в других, являясь хорошим растворителем, действует в качестве химически активной агрессивной среды.

На начало разрушения каменных конструкций указывают появляющиеся на поверхности конструктивного элемента белые высолы. Они свидетельствуют о том, что в материале происходит растворение солей материала и их вынос наружу в направлении миграции растворов более низких температур. Во многих случаях при отсутствии постоянного увлажнения карбонатная корка СаСО3 выполняет функцию защиты каменных конструкций. Опасны для каменных и бетонных конструкций воды, содержащие химически активные вещества.

Коррозия конструкций из силикатных материалов.

Разрушение пористых силикатных конструкций при наличии сообщающихся пор происходит не только на поверхности, но и в толще материала. В замкнутых, не сообщающихся друг с другом порах (например, в красном кирпиче мокрого прессования) разрушительное влияние агрессивных сред проявляется в более ограниченном масштабе, чем в открытых порах. Силикатные конструкции устойчивы к щелочным агрессивным средам. Благодаря наличию в воздухе и грунтовой воде веществ (оксидов, газов), образующих растворы кислот, во влажной среде силикатные изделия быстро разрушаются.

Разрушение кирпичных стен может происходить при периодическом увлажнении и высыхании, поэтому конструкции из кирпича наиболее интенсивно подвергаются химической и физической коррозии в систематически увлажняемых местах (фундаменты, стены подвалов, стены и кирпичные перегородки влажных помещений, карнизы, сандрики и другие элементы зданий, не защищенные от попадания влаги из атмосферных осадков).

Защита бетонных и железобетонных конструкций от коррозии должна предусматриваться, начиная со стадии проектирования сооружений и конструкций. Создавая проект сооружения, необходимо разработать мероприятия, которые обеспечат требуемую долговечность строительным конструкциям, т. е. необходимо осуществить проектирование защиты конструкций от коррозии. Проектирование защиты бетонных и железобетонных конструкций от коррозии следует начинать .с определения вида агрессивной среды, степени ее агрессивности и длительности воздействия, а затем на основании анализа установить вид защиты, произвести выбор материалов для ее осуществления, выработать конструктивные решения по защите и подобрать требуемые способы ее осуществления.

Различают два вида защиты бетонных и железобетонных конструкций от коррозии: первичная и вторичная.

Первичная защита от коррозии заключается в придании способности бетону и железобетону сопротивляться воздействию агрессивных сред посредством обеспечения оптимального их состава и структуры при изготовлении конструкций.

Вторичная защита от коррозии заключается в создании условий, ограничивающих или исключающих воздействие агрессивных сред на бетонные или железобетонные конструкции после их изготовления.

Первичную защиту следует проектировать путем выбора стойких составляющих бетона и железобетона, необходимых технологических параметров приготовления, уплотнения и твердения бетона, геометрической конфигурации конструкции, препятствующей образованию или уменьшению скопления агрессивных веществ на их поверхности, толщины защитного слоя бетона, обеспечения трещиностойкости конструкции и допустимого раскрытия трещин при эксплуатационных нагрузках. Первичная защита включает также нанесение защитного металлического, пленочного или лакокрасочного покрытия на поверхность арматуры. Металлические покрытия для защиты стальной арматуры, стальных закладных деталей и соединительных элементов железобетонных конструкций должны образовывать слой толщиной от 0,05 до 0,2 мм. В качестве материалов для покрытий следует применять алюминий или цинк. Защитные свойства металлических покрытий могут быть усилены посредством последующего нанесения на них лакокрасочных покрытий или полимерных материалов.

Вторичную защиту от коррозии следует проектировать в зависимости от требуемой химической стойкости, проницаемости, адгезии с защищаемой поверхностью, трещиностоикости и прочности путем выбора вида покрытий для защиты, материалов для защитной обработки или пропитки бетона, способов ее выполнения. Вторичную защиту от коррозии осуществляют путем пропитки бетона или нанесения лакокрасочного, пленочного, облицовочного или футеровочного защитного покрытия на поверхность бетонной или железобетонной конструкции с целью уплотнения поверхностного слоя бетона толщиной от 3 до 30 мм.

Определение толщины коррозии металла

ИНСТРУКЦИЯ

по определению скорости коррозии металла стенок корпусов сосудов и трубопроводов на предприятиях Миннефтехимпрома СССР

Заместитель Министра нефтеперерабатывающей и нефтехимической промышленности СССР Сиваков Ю.М. 18.10.83

Начальник Управления главного механика и главного энергетика Миннефтехимпрома СССР Кутяев В.М.

Директор ВНИКТИнефтехимоборудования Фолиянц А.Е. 02.09.83 г.

1. НАЗНАЧЕНИЕ И ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая инструкция предназначена для определения фактической скорости коррозии металла стенок корпусов сосудов и трубопроводов, эксплуатирующихся на предприятиях Миннефтехимпрома СССР, с целью установления периодичности их технического освидетельствования в соответствии с требованиями действующих правил и нормативных документов.

1.2. Величина скорости коррозии металла стенок корпусов сосудов или трубопроводов определяется службой технического надзора, группой (лабораторией) по коррозии и руководством цеха-владельца исходя из опыта эксплуатации, результатов технического освидетельствования и ревизии, замеров толщины стенок.

1.3. В случае невозможности или затруднения применения методов, изложенных в п.1.2., скорость коррозии определяется приближенно по образцам-свидетелям или оценкой коррозионности среды по отношению к данному металлу с помощью коррозионных зондов.

1.4. Определение скорости коррозии производится по каждому сосуду и трубопроводу технологической установки, линии, цеху. Для группы сосудов или трубопроводов, работающих на данной технологической установке, линии, цехе в одной и той же среде при одинаковых рабочих условиях и материальном исполнении, определение скорости коррозии производится по выбранному объекту-представителю.

1.5. Скорость коррозии металла стенок корпуса сосудов и трубопроводов подлежит уточнению в каждом случае существенного изменения условий их эксплуатации (рабочей среды, температуры, давления), влияющих на коррозионную активность рабочей среды, либо в случае замены материального оформления.

1.6. На каждом предприятии, владельце сосудов, составляется и утверждается главным инженером перечень сосудов с указанием скорости коррозии металла корпуса. Сведения по скорости коррозии трубопроводов заносятся в паспорт трубопровода.

При выявлении специальных видов коррозионных повреждений типа коррозионное растрескивание, межкристаллитная коррозия или расслоение по толщине стенки сведения об этом также заносятся в паспорт сосуда или трубопровода, а вопросы дальнейшей эксплуатации или ремонта сосудов и трубопроводов с такими повреждениями должны быть согласованы со специализированной организацией.

1.7. Контроль скорости коррозии металла стенок сосудов производится в каждый капитальный ремонт, но не реже установленной периодичности технических освидетельствований сосудов. По трубопроводам скорость коррозии контролируется в каждую ревизию.

2. ОПРЕДЕЛЕНИЕ СКОРОСТИ КОРРОЗИИ ПО ДАННЫМ ФАКТИЧЕСКИХ ИЗМЕРЕНИЙ ТОЛЩИНЫ СТЕНОК

2.1. Результаты периодических измерений толщины стенок сосуда или трубопровода служат основанием для определения скорости коррозии металла в условиях эксплуатации.

2.2. Замеры толщины стенок производятся неразрушающими методами контроля или путем засверловки и измерения толщины стенки мерительным инструментом. Предпочтение следует отдавать ультразвуковой толщинометрии.

2.3. Если результаты измерений толщины стенок неразрушающими методами контроля вызывают сомнения, то измерение следует производить сквозной засверловкой.

2.4. На сосудах и трубопроводах, работающих в средах, вызывающих межкристаллитную коррозию или коррозионное растрескивание под напряжением, сквозные засверловки, с последующей их заделкой методами дуговой сварки, не допускаются.

2.5. Место и способ измерения толщины стенок сосуда или трубопровода определяется по результатам их технического освидетельствования службами технического надзора с учетом особенностей коррозионных поражений в различных частях сосудов и трубопроводов.

2.6. Места расположения точек замеров, способ измерения и результаты измерений должны быть оформлены в коррозионной карте на сосуд или трубопровод и храниться в паспорте (см. карты СЗК-2 и СЗК-3).

Нужен полный текст и статус документов ГОСТ, СНИП, СП?

Попробуйте профессиональную справочную систему

«Техэксперт: Базовые нормативные документы» бесплатно

Единая система защиты от коррозии и старения

МЕТАЛЛЫ И СПЛАВЫ

Методы определения показателей коррозии и коррозионной стойкости

Unified system of corrosion and ageing protection. Metals and alloys. Methods for determination of corrosion and corrosion resistance indices

Дата введения 1987-01-01

1. РАЗРАБОТАН И ВНЕСЕН Государственным комитетом СССР по управлению качеством продукции и стандартам

Л.И.Топчиашвили, Г.В.Козлова, канд. техн. наук (руководители темы); В.А.Атанова, Г.С.Фомин, канд. хим. наук, Л.М.Самойлова, И.Е.Трофимова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 31.10.85 N 3526

3. Стандарт полностью соответствует СТ СЭВ 4815-84, СТ СЭВ 6445-88

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, приложения

6. ПЕРЕИЗДАНИЕ с Изменением N 1, утвержденным в октябре 1989 г. (ИУС 2-90)

Настоящий стандарт устанавливает основные показатели коррозии и коррозионной стойкости (химического сопротивления) металлов и сплавов при сплошной, питтинговой, межкристаллитной, расслаивающей коррозии, коррозии пятнами, коррозионном растрескивании, коррозионной усталости и методы их определения.

Показатели коррозии и коррозионной стойкости используют при коррозионных исследованиях, испытаниях, проверках оборудования и дефектации изделий в процессе производства, эксплуатации, хранения.

1. ПОКАЗАТЕЛИ КОРРОЗИИ И КОРРОЗИОННОЙ СТОЙКОСТИ

1.1. Показатели коррозии и коррозионной стойкости металла определяют в заданных условиях, учитывая их зависимость от химического состава и структуры металла, состава среды, температуры, гидро- и аэродинамических условий, вида и величины механических напряжений, а также назначение и конструкцию изделия.

1.2. Показатели коррозионной стойкости могут быть количественными, полуколичественными (балльными) и качественными.

1.3. Коррозионную стойкость следует, как правило, характеризовать количественными показателями, выбор которых определяется видом коррозии и эксплуатационными требованиями. Основой большинства таких показателей является время достижения заданной (допустимой) степени коррозионного поражения металла в определенных условиях.

Показатели коррозионной стойкости, в первую очередь время до достижения допустимой глубины коррозионного поражения, во многих случаях определяют срок службы, долговечность и сохраняемость конструкций, оборудования и изделий.

1.4. Основные количественные показатели коррозии и коррозионной стойкости металла приведены в таблице. Для ряда коррозионных эффектов (интегральных показателей коррозии) приведены соответствующие им скоростные (дифференциальные) показатели коррозии.

Основные количественные показатели коррозии и коррозионной стойкости

Коррозионный эффект (интегральный показатель коррозии)

Скоростной (дифференциальный) показатель коррозии

Показатель коррозионной стойкости

Глубина проникновения коррозии

Линейная скорость коррозии

Время проникновения коррозии на допустимую (заданную) глубину*

Потеря массы на единицу площади

Скорость убыли массы

Время до уменьшения массы на допустимую (заданную) величину*

Степень поражения поверхности

Время достижения допустимой (заданной) степени поражения*

Максимальная глубина питтинга

Максимальная скорость проникновения питтинга

Минимальное время проникновения питтингов на допустимую (заданную) глубину*

Максимальный размер поперечника питтинга в устье

Минимальное время достижения допустимого (заданного) размера поперечника питтинга в устье*

Степень поражения поверхности питтингами

Время достижения допустимой (заданной) степени поражения*

Скорость проникновения коррозии

Время проникновения на допустимую (заданную) глубину*

Снижение механических свойств (относительного удлинения, сужения, ударной вязкости, временного сопротивления разрыву)

Время снижения механических свойств до допустимого (заданного) уровня*

Глубина (длина) трещин

Скорость роста трещин

Время до появления первой трещины**

Снижение механических свойств (относительного удлинения, сужения)

Время до разрушения образца**

Уровень безопасных напряжений** (условный предел длительной коррозионной прочности**)

Пороговый коэффициент интенсивности напряжений при коррозионном растрескивании**

Количество циклов до разрушения образца**

Условный предел коррозионной усталости**

Пороговый коэффициент интенсивности напряжений при коррозионной усталости**

Степень поражения поверхности отслоениями

Суммарная длина торцов с трещинами

При линейной зависимости коррозионного эффекта от времени соответствующий скоростной показатель находят отношением изменения коррозионного эффекта за определенный интервал времени к величине этого интервала.

При нелинейной зависимости коррозионного эффекта от времени соответствующий скоростной показатель коррозии находят как первую производную по времени графическим или аналитическим способом.

1.5. Показатели коррозионной стойкости, отмеченные в таблице знаком*, определяют из временной зависимости соответствующего интегрального показателя коррозии графическим способом, приведенным на схеме, или аналитически из его эмпирической временной зависимостиПоказатели коррозионной стойкости при воздействии на металл механических факторов, в том числе остаточных напряжений, отмеченные в таблице знаком**, определяют непосредственно при коррозионных испытаниях.

Схема зависимости коррозионного эффекта (интегрального показателя) от времени

1.6. Допускается использование наряду с приведенными в таблице показателями других количественных показателей, определяемых эксплуатационными требованиями, высокой чувствительностью экспериментальных методов или возможностью использования их для дистанционного контроля процесса коррозии, при предварительном установлении зависимости между основным и применяемым показателями. В качестве подобных показателей коррозии с учетом ее вида и механизма могут быть использованы: количество выделившегося и (или) поглощенного металлом водорода, количество восстановившегося (поглощенного) кислорода, увеличение массы образца (при сохранении на нем твердых продуктов коррозии), изменение концентрации продуктов коррозии в среде (при их полной или частичной растворимости), увеличение электрического сопротивления, уменьшение отражательной способности, коэффициента теплопередачи, изменение акустической эмиссии, внутреннего трения и др.

Для электрохимической коррозии допускается использование электрохимических показателей коррозии и коррозионной стойкости.

При щелевой и контактной коррозии показатели коррозии и коррозионной стойкости выбирают по таблице в соответствии с видом коррозии (сплошная или питтинговая) в зоне щели (зазора) или контакта.

1.7. Для одного вида коррозии допускается характеризовать результаты коррозионных испытаний несколькими показателями коррозии.

При наличии двух или более видов коррозии на одном образце (изделии) каждый вид коррозии характеризуют собственными показателями. Коррозионную стойкость в этом случае оценивают по показателю, определяющему работоспособность системы.

1.8. При невозможности или нецелесообразности определения количественных показателей коррозионной стойкости допускается использовать качественные показатели, например, изменение внешнего вида поверхности металла. При этом визуально устанавливают наличие потускнения; коррозионных поражений, наличие и характер слоя продуктов коррозии; наличие или отсутствие нежелательного изменения среды и др.

На основе качественного показателя коррозионной стойкости дают оценку типа: стоек - не стоек, годен - не годен и др.

Изменение внешнего вида допускается оценивать баллами условных шкал, например, для изделий электронной техники по ГОСТ 27597.

1.9. Допустимые показатели коррозии и коррозионной стойкости устанавливают в нормативно-технической документации на материал, изделие, оборудование.

2. ОПРЕДЕЛЕНИЕ ПОКАЗАТЕЛЕЙ КОРРОЗИИ

2.1. Сплошная коррозия

2.1.1. Потерю массы на единицу площади поверхности , кг/м, вычисляют по формуле

где - масса образца до испытаний, кг;

- масса образца после испытаний и удаления продуктов коррозии, кг;

- площадь поверхности образца, м.

2.1.2. При образовании трудноудаляемых твердых продуктов коррозии или нецелесообразности их удаления количественную оценку сплошной коррозии проводят по увеличению массы. Увеличение массы на единицу площади поверхности вычисляют по разности масс образца до и после испытаний, отнесенной к единице площади поверхности образца. Для вычисления потери массы металла по увеличению массы образца необходимо знать состав продуктов коррозии.

Способ определения глубины поверхностной коррозии металлических конструкций

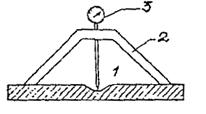

Изобретение относится к строительству и эксплуатации металлических конструкций, в том числе трубопроводов, газо- и нефтепроводов, и может быть использовано для повышения точности измерения путем прямого определения параметров поражения их поверхности ржавчиной. Решение поставленной задачи согласно изобретению достигается образованием на поверхности конструкции микроконуса глубиной, превышающей толщину слоя ржавчины. Толщину слоя коррозии h определяют с помощью оптического прибора по ширине кольца коррозии η с последующим пересчетом по формуле: h=ηtgα/2, где α - угол заточки сверла. Способ выполняют следующим образом. В металлической конструкции определяются участки наибольшего поражения коррозией. На отобранный для исследования участок поверхности, пораженный ржавчиной, наносится слой закрепляющего состава, например, быстросохнущей эмали. После затвердения эмали на этой поверхности сверлом диаметром в несколько мм (3-4 мм) высверливается микрократер на глубину, превышающую толщину ржавчины, определяемую опытным путем. Затем на испытываемую поверхность нормально к диаметру высверленного микрократера устанавливается оптический прибор, обеспечивающий определение линейных размеров измеряемых фрагментов конуса. С помощью калиброванной шкалы оптического прибора определяется линейный размер ширины коррелированного слоя η кольца, заключенного между чистым металлом и слоем эмали, зафиксировавшим ржавчину. По существу размеры η (горизонтальная проекция грани конуса) и h (толщина слоя ржавчины) являются катетами прямоугольного треугольника, образованного образующей конуса и осью его симметрии. На фиг.6 приведен результат наблюдения из практики обследования металлической конструкции через оптический прибор МПБ-2 с ценой деления 0,05 мм, определяющей точность измерения. При просмотре места сверления четко просматривается горизонтальный размер слоя коррозии, заключенного между эмалью и чистым металлом, равный 0,15 мм. После определения размера коррозии при необходимости места сверления заполняются прочным составом: на них наносится шпатлевка, клеевой состав, например холодная сварка, производится запаивание и т.п. Формула содержит один независимый и один зависимый пункты.

Техническим результатом изобретения является разработка инструментального способа прямого определения параметров поражения ржавчиной доступной поверхности металла с целью исключения изъятия образцов или шлифов. 1 з.п. ф-лы, 6 ил.

Изобретение относится к строительству и эксплуатации металлических конструкций, в том числе трубопроводов, газо- и нефтепроводов, и может быть использовано для прямого определения параметров поражения их поверхности ржавчиной.

Известны неразрушающие способы (ультразвуковой, магнитопорошковый, радиографический, вихретоковый, акустоэмиссионный и др.) дефектоскопии 4 для оценки степени износа металлических элементов в результате эксплуатации, а также способ определения увеличения электрического сопротивления образца [5]. Недостатками способов является низкая точность измерения, поскольку они используют косвенные методы. Кроме того, применение этих способов в сложных производственных условиях связано с решением дополнительных вопросов, представляющих собой самостоятельную проблему.

Ржавчина - продукт разрушения, очень рыхлое вещество с низкими прочностными свойствами, поэтому влага и кислород легко проникают сквозь нее с продолжением разрушения металла, которое распределено по глубине и по площади неравномерно. Результаты исследования показывают, что граница между ржавчиной и чистым металлом дискретной не является, а представляет неровную поверхность с микроуглублениями и микровыступами со случайным характером распределения их по поверхности металла.

Как показывает опыт, при удалении в доступных местах основного разрушенного слоя с помощью, например, шлифовального корундового круга полированная поверхность содержит многочисленные каверны различной глубины. Для того чтобы определить толщину слоя металла, подвергшегося коррозии, необходимо, во-первых, продолжить шлифовку поверхности металла до полного исчезновения каверн и, во-вторых, иметь возможность инструментально определить глубину погружения шлифовальных приспособлений.

Наиболее близким (и достоверным) к предлагаемому решению является способ прямого определения глубины коррозии на образцах [5]. Для этого из области расположения наиболее крупных зон поражения на рабочей поверхности вырезают, например, шлифы, на которых определяют максимальную глубину проникновения питтинговой коррозии:

- измерением механическим индикатором с передвижным игольчатым щупом расстояния между плоскостью устья и дном питтинга после удаления продуктов коррозии,

- микроскопически, после удаления продуктов коррозии, измерением расстояния между плоскостью устья и дном питтинга (метод двойной фокусировки);

- последовательным механическим удалением слоев металла заданной толщины, например, по 0,01 мм до исчезновения последних питтингов;

- с помощью микроскопа на поперечном шлифе при соответствующем увеличении.

При образовании трудноудаляемых твердых продуктов коррозии или нецелесообразности их удаления количественную оценку сплошной коррозии проводят по увеличению массы на единицу площади поверхности, которую вычисляют по разности масс образца до и после испытаний, отнесенной к единице площади поверхности образца.

Изменение размеров определяют прямыми измерениями по разности между размерами образца до и после испытаний и удаления продуктов коррозии, в том числе с применением оптических или других дефектоскопических средств контроля [5].

Задачей настоящего изобретения является разработка инструментального способа прямого определения параметров поражения ржавчиной доступной поверхности металла с целью исключения изъятия образцов или шлифов.

Решение поставленной задачи согласно изобретению достигается образованием на поверхности конструкции микроконуса глубиной, превышающей толщину слоя ржавчины.

Толщину слоя коррозии h определяют с помощью оптического прибора по величине ширины кольца коррозии η, являющейся проекцией границ усеченного конуса на плоскость, перпендикулярную оси конуса, с последующим пересчетом по формуле:

где α - угол заточки сверла (между режущими гранями инструмента).

Способ, поясняемый чертежами, выполняют следующим образом. В металлической конструкции определяются участки наибольшего поражения коррозией. На фиг.1 показан фрагмент металла с поверхностным слоем ржавчины: 1 - чистый металл, 2 - слой коррозии. На отобранный для исследования участок поверхности с ржавчиной наносится аэрозольный слой закрепляющего состава, например, быстросохнущей эмали. На фиг.2 показан результат нанесения закрепляющего состава 3. Назначение этой операции - закрепить коррелированный слой на поверхности конструкции жесткой пленкой для предотвращения его разрушения при сверлении. Испытания показали, что применение белой эмали позволяет получить резкое очертание границ поверхности ржавчины (увеличить контраст) в поле зрения объектива и более точно определить размеры области пораженной ржавчиной зоны.

После затвердения эмали на этой поверхности сверлом диаметром в несколько мм высверливается микрократер на глубину, превышающую толщину ржавчины, определяемую опытным путем. Глубина кратера зависит от степени поражения металла коррозией и определяется экспериментально в каждом конкретном случае: она должна быть такой, чтобы вершина конуса была расположена в чистом металле, лишенном каверн ржавчины (фиг.3). Практически глубина высверливания не превышает размера заточки сверла. На фиг.3 показан в большом увеличении микрократер 4.

По данным опытных исследований, применяя сверло диаметром 3-4 мм, глубина микрократера составляет примерно 0,5 мм. Это свидетельствует о том, что даже выборка из нескольких таких точечных высверливаний является, по сути, "комариным укусом" для металлической конструкции толщиной, например, 5-6 мм. Тем не менее высверливание позволяет определить численную величину поражения коррозией металла.

Затем на исследуемую поверхность нормально к диаметру высверленного микрократера устанавливается оптический прибор, например МПБ-2, снабженный шкалой отсчета, обеспечивающий определение линейных размеров измеряемых фрагментов конуса. На фиг.4 показан вид сверху поверхности металла и результат высверливания в виде кругов, наблюдаемых в приборе с увеличением. При наблюдении с помощью этого прибора, обеспечивающего многократное увеличение, образованного кратера четко просматриваются следующие зоны: дно кратера из чистого металла - 1, лишенное признаков поражения ржавчиной; темно-коричневое кольцо корродированного слоя металла - 2, внутренний и внешний контуры которого имеют неровные очертания; наружное кольцо из нанесенного слоя эмали - 3 (фиг.4).

Данный прибор удобно применять в полевых условиях, он имеет небольшие габариты, которые сравнимы с размерами спичечного коробка (фиг.5).

С помощью калиброванной шкалы оптического прибора определяется линейный размер ширины корродированного слоя η темно-коричневого кольца, заключенного между чистым металлом и нижней границей слоя эмали, зафиксировавшего ржавчину. По существу размеры η (горизонтальная проекция грани конуса) и h (толщина слоя коррозии) являются катетами прямоугольного треугольника, образованного образующей конуса и осью его симметрии. Зная угол заточки сверла α и соответственно конуса, образованного сверлом, вычисляется толщина h по формуле (1).

Для повышения точности измерений целесообразно применять сверла с большим углом заточки (α≥120°), поскольку параметры конуса зависят от угла α между режущими гранями сверла, величина которого обычно составляет от 90° до 120°.

На фиг.6 приведен результат наблюдения из практики обследования металлической конструкции через оптический прибор МПБ-2 с ценой деления 0,05 мм, определяющей точность измерения. При просмотре места сверления четко просматривается горизонтальный размер слоя коррозии, заключенного между эмалью и чистым металлом, который равен 0,15 мм. При проведении измерений угол заточки сверла составлял α=90°. Таким образом, в частном случае при α/2=45° катеты равны между собой, и толщина слоя ржавчины оказывается равной ширине кольца коррозии η, т.е. η=h=0,15 мм.

После определения размера коррозии такое вторжение в металл при необходимости заполняется прочным составом: в места высверливания на поверхности металлической конструкции наносится шпатлевка, клеевой состав, например холодная сварка, производится запаивание и т.п.

Изложенный метод может применяться при техническом обследовании металлических конструкций, пораженных поверхностной коррозией без образования и отслоения пластинчатой ржавчины.

В разработанном методе была выполнена модернизация серийного оптического прибора, заключающаяся в установке стационарной микроподсветки от автономного источника питания, укрепленного на штативе прибора, обеспечивающей в производственных условиях (например, в подвалах, траншеях и т.п.) яркое локальное освещение всей поверхности кратера и возможность уверенного определения размера η по шкале прибора.

1. Кретов Е.Ф. Ультразвуковая дефектоскопия в энергомашиностроении. - СПб.: Радиоавионика, 1995. - 328 с.

2. ГОСТ 21107-87. Контроль неразрушающий. Магнитопорошковый метод.

3. Неразрушающий контроль и диагностика. Справочник. / В.В.Клюев, Ф.Р.Соснин, А.В.Ковалев и др.; Под ред. В.В.Клюева. - 2-е изд. - М.: Машиностроение, 2003. - 656 с.

4. Акустоэмиссионная диагностика конструкций. Под ред. Л.Н.Степановой. - М.: Радио и связь, 2000. - 280 с.

1. Способ определения глубины поверхностной коррозии металлических конструкций, включающий удаление слоя коррозии механическим путем и замер толщины слоя коррозии оптическим прибором, увеличивающим предмет обследования, отличающийся тем, что толщину слоя коррозии определяют по формуле h=ηtgα/2 (η - ширина кольца коррозии по оптическому прибору, α - угол заточки сверла) после нанесения фиксирующего коррозию состава на конструкцию и последующего засверления конструкции на глубину, превышающую толщину ржавчины.

2. Способ по п.1, отличающийся тем, что после процедуры измерения места высверливания конструкции заполняются скрепляющим материалом.

Изобретение относится к испытательной технике, преимущественно к технике проведения тепловых испытаний керамических обтекателей ракет при радиационном нагреве. .

Изобретение относится к коррозионным исследованиям материалов, а именно к определению стойкости металлов в условиях атмосферной коррозии, и может быть использовано для контроля скорости коррозии автолистовых сталей в условиях атмосферного воздействия.

Изобретение относится к области защиты подземных сооружений от коррозии и может быть использовано при выборе времени плановых отключений станций катодной защиты (СКЗ) трубопроводов и подземных металлических сооружений различного назначения.

Изобретение относится к неразрушающим методам контроля прочности бетонных изделий и ее изменения во времени под действием окружающей среды, например воды. .

Изобретение относится к области испытаний материалов, а именно к определению коррозионного износа тонкостенных элементов конструкций, в том числе пластин на металлической основе.

Изобретение относится к контрольно-измерительной технике и может быть использовано для определения коррозионного состояния подземной части железобетонных опор электрохимическим методом без их откопки.

Изобретение относится к области испытаний материалов, а именно к определению изменяющихся во времени механических характеристик материалов, в частности износа материала под воздействием различных факторов.

Изобретение относится к исследованию сопротивляемости материалов коррозии и может быть использовано для сравнительной оценки стойкости различных сталей и контроля качества нефтепромыслового оборудования, эксплуатирующегося в жидких биологически активных средах и подверженного коррозии, индуцируемой микроорганизмами.

Изобретение относится к исследованию антикоррозионных свойств материалов и их устойчивости к воздействию агрессивных сред и может быть использовано при разработке мероприятий по антикоррозионной защите оборудования в нефтяной, газовой, нефтехимической и других отраслях промышленности.

Изобретение относится к области силовой оптики, а именно к определению лучевой прочности поверхности оптической детали. .

Изобретение относится к испытательной технике для оценки качества смазочных масел, преимущественно авиационных моторных масел, в частности к оценке их коррозионной активности на конструкционные и уплотнительные материалы, и может быть использовано в химической и авиационной промышленности для определения уровня противокоррозионных свойств моторных масел и их дифференциации при допуске к производству и применению в технике

Изобретение относится к способам бесконтактного определения мест дефектов гидроизоляционного покрытия и коррозионных повреждений наружных поверхностей подземных и подводных катодно-защищенных трубопроводов с пленочной гидроизоляцией с помощью электрохимического анализа и может быть использовано в подземном трубопроводном транспорте

Изобретение относится к способу прогнозирования фотостабильности коллоидных полупроводниковых квантовых точек со структурой ядро-оболочка в кислородсодержащей среде, включающий измерение кинетик фотолюминесцентного сигнала квантовых точек для тестируемой и эталонной партий, определение для указанных партий значений параметра, характеризующего скорость спада фотолюминесцентного сигнала во времени

Изобретение относится к устройствам для измерения коррозии, в частности к устройствам для измерения коррозии в трубопроводах, и может найти применение в различных областях техники

Изобретение относится к технике коррозионного мониторинга подземных трубопроводов, в частности к биметаллическим датчикам контактной коррозии, и может быть использовано в газовой, нефтяной и смежных отраслях промышленности

Изобретение относится к области защиты от коррозии и может быть использовано для контроля процесса коррозионной защиты и автоматической коррекции величины защитного потенциала по длине трубопровода для его эффективной защиты

Изобретение относится к системе контроля эффективности электрохимической защиты заглубленных, полузаглубленных (емкости) в грунт, под слоем бетона, а также морских стальных сооружений, находящихся под катодной защитой

Изобретение относится к области строительства, в частности к определению изменения длительной прочности бетона во времени эксплуатируемых под нагрузкой в условиях внешней агрессивной среды бетонных и железобетонных конструкций

Изобретение относится к системе контроля эффективности электрохимической защиты подземных трубопроводов, находящихся под катодной поляризацией

Оценка коррозионных повреждений стальных конструкций

8.2.1. При оценке технического состояния стальных конструкций, пораженных коррозией, прежде всего необходимо определить вид коррозии и ее качественную и количественную характеристики.

Различают следующие основные виды коррозии стальных конструкций.

Сплошная - характеризуется относительно равномерным распределением коррозии по всей поверхности; пятнами - характеризуется небольшой глубиной проникновения коррозии по сравнению с поперечными размерами поражений; язвенная - характеризуется появлениями на поверхности металла отдельных или множественных повреждений, глубина и поперечные размеры которых (от долей миллиметра до нескольких миллиметров) соизмеримы; точечная (питтинговая) - представляет собой разрушение в виде отдельных мелких (не более 1-2 мм в диаметре) и глубоких (глубина больше поперечных размеров) язвочек; межкристаллическая - характеризуется относительно равномерным распределением множественных трещин на больших участках элементов (глубина трещин обычно меньше, чем их размеры на поверхности).

К качественным характеристикам коррозии относятся плотность, структура, цвет и химический состав продуктов коррозии. Качественные характеристики определяют путем лабораторных исследований продуктов коррозии, а цвет - визуально.

К количественным показателям коррозионных поражений относятся их площадь, глубина коррозионных язв, величина потери сечения, скорость коррозии.

8.2.2. Поверхность элементов конструкций, подлежащих обследованию, необходимо очистить от пыли, грязи, жировых загрязнений, легко отслаивающихся старых покрытий и продуктов коррозии. Поверхности элементов в плоскостях, в которых проводят инструментальные измерения, необходимо очищать до металлического блеска механическими щетками, а затем мелкой шлифовальной шкуркой.

8.2.3. Площадь коррозионных поражений с указанием зоны их распространения выражают в процентах площади поверхности конструкций.

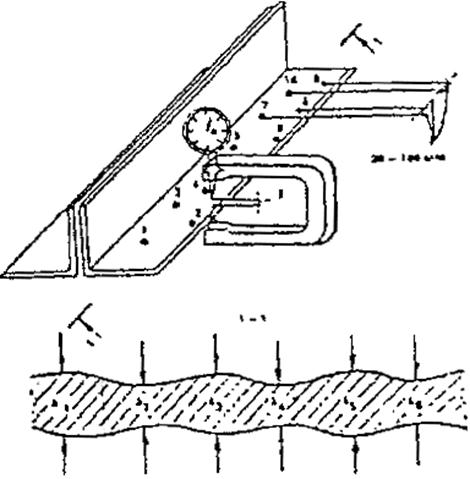

Толщина элементов, поврежденных коррозией, замеряется не менее чем в трех сечениях по длине элемента. В каждом проводится не менее трех замеров. При сплошной коррозии толщина элементов измеряется с помощью штангенциркулей, микрометров или механических толщиномеров (рис. 8.4). Толщина замкнутых профилей определяется с помощью ультразвуковых толщиномеров.

8.2.4. При язвенной коррозии, а также при наличии питтингов глубину коррозионных язв измеряют с точностью 0,1 мм с помощью измерительных скоб (см. рис. 8.4) или прибора Тимашева (рис. 8.5).

8.2.5. Величина потери сечения выражается в процентах начальной толщины. В качестве начальной толщины элемента принимается его толщина в местах, не поврежденных коррозией, или, при отсутствии таких мест, по номинальным данным, приведенным в проекте или в сортименте. Для определения величины потери сечения в нескольких местах по длине и по сечению элемента микрометром или штангенциркулем с точностью до 0,05 мм измеряется его толщина. Разность между начальной и измеренной толщинами, выраженная в процентах, даст среднестатическую величину потери сечения.

Рис. 8.4. Схема измерения толщины элементов при сплошной коррозии

Рис. 8.5. Схема прибора Тимашева

1 - язвенная коррозия элемента; 2 – опорная скоба; 3 – стрелочный индикатор

Косвенную величину коррозионных потерь можно определить путем измерения толщины слоя продуктов коррозии. Величина коррозионных потерь с одной стороны элемента приближенно равна 1 /3 толщины слоя окислов.

3.2.6. Для оценки состояния лакокрасочных покрытий необходимо обращать внимание на изменение цвета, размягчение и охрупчивание, наличие признаков шелушения, отслаивание, образование сыпи и пузырей, наличие или отсутствие продуктов коррозии на поверхности покрытия или под ним.

Адгезию покрытия определяют методом решетчатого надреза по ГОСТ 15140-78*. Толщину покрытия измеряют толщиномерами ИТП-1 или МТ-300, а сплошность дефектоскопами ЛКД-1 или ЛД2.

Защитные свойства лакокрасочных покрытий оценивают по ГОСТ 6992-68* или ГОСТ 9.407-84.

8.2.7. Оценку защитных свойств металлических покрытий производят путем сопоставления фактического состояния покрытий с требованиями ГОСТ 9.301-86 и ГОСТ 9.302-88.

8.2.8. Стойкость металлов определяется при равномерной коррозии средней скоростью разрушения, мм/год, при неравномерной коррозии - глубиной проникновения отдельных коррозионных разрушений (язв), мм/год.

8.2.9. При обследованиях конструкций из высокопрочных термообработанных сталей, а также конструкций, работающих при высоких или пониженных температурах, используются металлографические методы исследования коррозии, которые позволяют выявить межкристаллические или внутрикристаллические коррозионные поражения и их конфигурацию.

8.2.10. Если работы по обследованию конструкций особо ответственных объектов проводят в течение нескольких лет, то рекомендуется включить в программу обследований проведение натурных коррозионных испытаний по ГОСТ 9.909-86 и ГОСТ 6992-68 образцов из материалов, соответствующих материалам обследуемых конструкций, и из более коррозионно-стойких материалов, которые можно использовать при замене конструкций, а также образцов с защитными покрытиями, соответствующими примененным для обследованных конструкций, и с более стойкими покрытиями. Условия испытаний образцов должны соответствовать наиболее жестким условиям, в которых эксплуатируются конструкции данного вида.

Читайте также: