Пленки на металлических поверхностях

Обновлено: 20.09.2024

Защитные покрытия используют в противокоррозионной практике для изоляции металла от агрессивной среды. Чтобы обеспечить хорошую защиту от коррозии покрытие должно быть сплошным, иметь хорошую адгезию с основным металлом (сцепление), быть непроницаемым для агрессивной среды, равномерно распределятся по поверхности, обладать высокой износостойкостью, жаростойкостью и твердостью (в отдельных случаях).

Защитные покрытия подразделяют на металлические и неметаллические.

Металлические защитные покрытия

Металлические защитные покрытия наносятся на поверхности (металл, стекло, керамика, пластмассы и др.) для защиты их от коррозии, придания твердости, электропроводности, износостойкости и в декоративных целях.

Защита от коррозии металлическими покрытиями осуществляется следующими способами:

- металлизация напылением - распыление на обрабатываемую поверхность расплавленного металла при помощи воздушной струи;

- горячий способ нанесения защитного покрытия - окунание изделия в ванну с расплавленным металлом;

- гальванический (электролитический) - осаждение металла или сплава из водных растворов их солей на поверхность изделия, постоянно пропуская через электролит электрический ток;

- плакирование (термомеханический) - нанесение на поверхность основного металла - другого, более устойчивого к агрессивной среде, применяя литье, совместную прокатку или деформированное плакирование (прессование, ковка);

- диффузионный - суть способа заключается в проникновении металлопокрытия в поверхностный слой основного металла под воздействием высокой температуры.

По способу защиты металлические защитные покрытия разделяют на катодные и анодные. Характер такой защиты от коррозии обусловлен тем, что металлопокрытие, по отношению к покрываемому изделию, может быть анодом или катодом (зависит от электрохимической характеристики металла покрытия).

Электрохимическую защиту от коррозии осуществляют только анодные покрытия. На поверхности защищаемого изделия, при наличии влаги в окружающей среде, образуются замкнутый гальванический элемент. Металл с более электроотрицательным электрохимическим потенциалом (покрытие) будет играть роль анода, при этом подложка - катод.

Вследствии работы гальванического элемента металл, являющийся анодом, будет под воздействием окружающей среды постепенно разрушаться, этим самым защищая изделие.

При защите от коррозии с помощью анодных покрытий важным аспектом можно считать то, что металлопокрытие будет защитным даже при наличии на нем пор и царапин. Хорошим примером анодного покрытия является цинковое покрытие не железе.

Защита от коррозии катодными покрытиями осуществляется реже, так как катодное покрытие защищает изделие лишь механически. Катодное защитное покрытие имеет более положительный электродный потенциал. При этом основной металл изделия является анодом и при подводе к нему влаги начнется интенсивное его растворение. Именно поэтому катодное покрытие должно быть сплошным, без малейших признаков пор и, желательно, равномерное, относительно большой толщины. Примером катодного покрытия служит оловянный или медный сплошный слой на железе.

Неметаллические защитные покрытия

Неметаллические защитные покрытия применяются для изоляции металлических изделий, их защиты от воздействия внешней среды (влаги), придания красивого вида.

Неметаллические защитные покрытия принято разделять на лакокрасочные, полимерные, покрытия резинами, смазками, силикатными эмалями, пастами.

Лакокрасочные защитные покрытия.

Лакокрасочные защитные покрытия широко распространены и применяются наиболее часто. В состав покрытия входят пленкообразующие вещества, наполнители, пигменты, пластификаторы, растворители, катализаторы. Покрытие такого рода не только хорошо защищает изделие в различных атмосферах, но и придают ему приятный внешний вид. Кроме того, варьируя состав и используемые материалы, получают покрытия с специфическими свойствами (токопроводящие, необрастающие, светящиеся, декоративные, с повышенной прочностью, жаростойкостью, кислотостойкостью и т.п.).

Лакокрасочные защитные покрытия в свою очередь подразделяются на лаки, краски, эмали, грунтовки, олифы и шпаклевки.

Полимерные защитные покрытия.

Полимерные защитные покрытия наносятся на поверхность изделия в виде горячей смолы с целью защиты его от внешней среды. Покрытие смолой может осуществляться окунанием, газотермическим или вихревым напылением, а также обычной кистью. После остывания на поверхности образуется защитная сплошная пленка из полимера, толщиной обычно пару миллиметров.

Наиболее распространенные полимеры, применяющиеся с целью защиты от коррозии, это: полистирол, полиэтилен, полипропилен, полиизобутилен, фторопласты, эпоксидные смолы и др.

Полимерные защитные покрытия могут быть применены в качестве футеровки химических аппаратов, резервуаров (емкостей).

Защитное покрытие резинами (гуммирование).

Защитное покрытие резинами (гуммирование) осуществляется резиной и эбонитом для защиты от воздействия внешней среды различных емкостей, трубопроводов, цистерн, химических аппаратов, резервуаров для перевозки и хранения химических веществ. Защитное покрытие может быть сформировано из мягкой (при воздействии на эксплуатируемое изделие ударных, растягивающих, колебательных и других видов нагрузок) или твердой резины (которые работают при постоянной температуре, не подвергаются нагрузкам). Мягкость резины контролируется добавками серы. Мягкая содержит от 2 до 4% серы, а твердая - 30 - 50%. Для получения прочного защитного покрытия часто применяют как резину, так и эбонит.

Наносят резину на предварительно очищенную и обезжиренную поверхность, сначала обрабатывая ее резиновым клеем, потом валиком выдавливая скопившийся воздух. Заключительным этапом в гуммировании является вулканизация.

Резиновые защитные покрытия являются хорошими диэлектриками, обладают высокой стойкостью во многих кислотах и щелочах. Разрушающие действие на резиновые покрытия оказывают лишь сильные окислители. Резиновые покрытия, как и все полимерные материалы, обладают негативным свойством - со временем стареть.

Защитные покрытия силикатными эмалями.

Защитные покрытия силикатными эмалями применяют для изделий, работающих при высоких температурах, давлениях, в очень агрессивных, химически активных средах. Формирование эмалевого защитного покрытия возможно двумя способами: сухим (наносят порошок) или мокрым (пасту).

Процесс нанесения эмали ведется в несколько этапов. Сначала наносят непосредственно на изделие порошкообразную грунтовую эмаль, которая улучшает адгезию, а также уменьшает термические и механические напряжения. Проводят спекание при температуре 880 - 920 о С. Далее покрывают слоем покровной эмали, потом спекают при температуре 840 - 860 о С.

Если требуется нанести несколько слоев силикатной эмали, вышеописанные операции проводят поочередно еще несколько раз. Обычно изделия из чугуна покрывают двумя - тремя слоями силикатной эмали, общей толщиной до 1 миллиметра.

Основным недостатком эмалевого защитного покрытия можно назвать низкую прочность при воздействии ударных нагрузок, т.е. растрескивание, скалывание.

Защитные покрытия из паст и смазок.

Защитные покрытия из паст и смазок используют в основном при длительном хранении и перевозке металлоизделий. Пасты или смазки наносятся на поверхность защищаемого объекта распылением, кистью или специальным тампоном. После высыхания образуется защитная пленка. Она ограждает изделия от воздействия влаги, пыли, различных газообразных веществ.

Смазки изготовляются на основе минеральных масел (вазелинового, машинного) с примесью воскообразных веществ (воска, парафина, мыла). Если изделие стальное, то в смазку дополнительно вводят немного щелочи. Очень популярна смазка, в состав которой входит 5% парафина и 95% петролатума (смесь парафинов, масел, церезинов).

Из суспензий минеральных восков (церезина) или парафина и каучука, а также полиизобутилена в уайт-спирите изготавливают защитные покрытия на основе паст.

Защитные покрытия из паст и смазок очень эффективны, но главным их недостатком можно считать то, что целостность образовавшейся пленки очень легко нарушить.

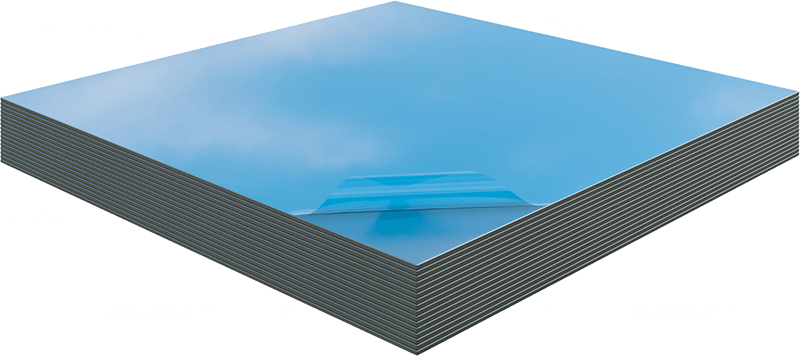

Применение защитной пленки для металлических поверхностей

Любое производство заинтересовано в сохранении внешнего вида своих изделий для предоставления их в пункты продаж.

Полиэтиленовая защитная плёнка необходима для лучшего хранения на складах, погрузке для доставки потребителям и монтаже изделий из металла.

Защитный материал изготавливается из вспененного полиэтилена под высоким давлением с нанесением клеевого слоя, создающим на листовых изделиях прочную защиту. Плёнка хорошо противостоит механическим воздействиям при давлении и изгибе и сохраняет лакокрасочное покрытие от сколов и царапин, что позволит доставить строительный материал до окончательного потребителя в идеальном состоянии.

Преимущества применения плёнки на металлических поверхностях:

- Защита предназначена для листового материала из любого металла с гладкой и фактурной поверхностью.

- Защитная плёнка производится с акриловым клеевым составом, который позволяет на долгое время фиксироваться на гладких и матовых профилях с разнообразной фактурой листа.

- Наносится на лицевую сторону металлического изделия с лакокрасочным покрытием, но при необходимости лист можно упаковать полностью.

- Эластичный полиэтилен отлично ложится на любой профиль металлического изделия, не создавая между металлом и покрытием воздушных полостей, что обеспечивает лучшую сохранность металла.

- Разная толщина от 30 до 70 микрон создаёт возможность применения плёнки на металлических поверхностях с любой фактурой и рельефом изделия.

- Лёгкий демонтаж защитного слоя, позволит без усилий снять плёнку, а клеевой состав не оставляет на металлических поверхностях пятен.

Важно, защитная плёнка предназначена только для хранения и транспортировки изделий. Производители рекомендуют убирать защитный слой с поверхности, сразу после монтажа металлического изделия, во избежание вспучивания и прилипания плёнки к поверхности под воздействием солнца и осадков.

Как действует защита

Оптимальный вариант для применения плёнки – это нанесения защитного материала на металлические поверхности в процессе производства. Современная промышленность обеспечена производственными линиями, которые наносят защитный слой автоматически.

Крупные склады строительных материалов для обеспечения максимальной защиты металлических поверхностей, наносят плёнку самостоятельно. Это позволяет лучше сохранить изделия на долгий срок, без потери внешнего вида и качества материала.

Основные защитные функции полиэтиленового покрытия:

- Защита лакокрасочного покрытия от воздействия ультрафиолета.

- Металлические поверхности защищены от загрязнений и температурных перепадов, при транспортировке изделий с тёплых складов до потребителя, в зимний период.

- Защита от влаги, гарантирует идеальное состояние металла без проявления коррозии в процессе хранения.

- Создаётся дополнительная защита мест крепления и срезов при монтаже металлического профиля. Линия среза не деформируется и лакокрасочное покрытие не трескается при креплении.

Нанесение логотипа производителя на металлические поверхности

Нанесение дополнительной информации и применение плёнки с логотипом производителя является лучшей защитой изделий от подделок.

Логотип фирмы-производителя на защитной плёнке позволяет потребителю запомнить товар, а это дополнительное продвижение и реклама бренда.

Производство защитной плёнки позволяет нанести на поверхность информацию, которая будет полезна потребителю:

- Название и символ фирмы, необходимая контактная информация о производителе.

- Размерные характеристики и вес изделия.

- Данные о сертификатах, что гарантирует качество продукции.

- Дополнительная информация по хранению и монтажу изделий.

Защитная плёнка не только защитит металлические поверхности от негативных факторов, но и станет удачной рекламной акцией производителя.

Защитная пленка для листового металла

Листовой металл — материал, изготавливаемый способом плоского проката. Металлические листы выпускаются в большом объеме благодаря высокому спросу. Металл может быть востребован как в качестве готового продукта, так и заготовки для укрепления изделий.

Неправильное хранение, неаккуратная транспортировка, непрофессиональное применение являются большой проблемой для сохранения товарного вида листового металла. Покрытие металла без надежной может быть подвергнуто повреждениям, которые принесут большой ущерб материалу. Некондиционное состояние принесет вред вашему бюджету и репутации компании. Эффективную защиту конструкционному материалу сможет обеспечить специальная самоклеящаяся защитная пленка.

Характеристика

- Сторона нанесения: односторонняя;

- Степень адгезии: средняя или слабая;

- Толщина: от 30 до 80 микрон;

- Длина рулона: до 2000 м;

- Ширина рулона: до 1500 мм;

- Цвет: прозрачный, реже белый/черный.

Производство и поставка защитной пленки для металлических листов

Прочная полимерная пленка с односторонним клеевым покрытием на основе специальной акриловой дисперсии используется для защиты покрытия материала от царапин, потертостей, сколов и прочих неприятных последствиях неправильной транспортировки и хранения продукции.

В числе основных характеристик — толщина и прочность связи с поверхностью изделий. Толщина влияет на прочность и защитные функции. Для листовой стали чаще применяется пленка со средней адгезией. Защитный материал легко наносится и без следов удаляется с металлической поверхности в независимости от срока нанесения.

В продажу пленка поступает, как в прозрачном, так и в других цветовых решениях. По вашему заказу могут быть нанесены логотипы или цвета компании. Ваша продукция будет выгодно выделяться. Название марки лучше запомнится. Это поможет вам в продвижении на рынке и поможет клиентам отличать вашу продукцию от подделок. Готовую пленка со склада можно заказать от одного рулона.

Когда защитная пленка необходима больше всего?

Защитная пленка решает следующие задачи:

- защита листового металла от царапин, сколов и других механических повреждений при транспортировке;

- перевозка и хранение металла;

защита листовой стали от коррозионных процессов;

сохранение товарного внешнего вида покрытия при длительном хранении.

Особенно актуальна защитная пленка для нержавеющего проката с обработанной поверхностью. Функциональность и невысокая стоимость сэкономит ваше время и средства для развития вашей компании.

Нанесение логотипа компании на пленку

Упакованная продукция может нести к тому же и бесплатную рекламную функцию. Пленка, проштампованная названием фирмы-изготовителя, привлекает к себе внимание покупателей и повышает процент заказов. Это удобный и экономически выгодный вариант маркетинга, гарантирующий подлинность товара и не оставляющий у заказчика сомнений в том, что покупка высокого качества.

Наши специалисты помогут в решении вопросов заказа, изготовления и доставки защитной пленки. Доставка производится по всей территории России и СНГ.

Пленки на металлах

В промышленности всегда очень остро стоит вопрос защиты металла от контакта с потенциальными катализаторами коррозии. Постепенное развитие реакции окисления приводит к тому, что металл начинает терять свою прочность, со временем разрушается.

Одним из наиболее практичных способов, которые хорошо показывают себя на практике, становится создание на поверхности материала специальной пленки. Она помогает не допустить контакта с потенциальными катализаторами окисления.

В этом материале мы рассмотрим, как возникает подобная пленка, какие средства можно использовать в процессе защиты, что сделать для того, чтобы значительно увеличить качество изоляции.

Особенности появления пленки на металле

Пленки, призванные защищать металл от внешнего негативного воздействия, могут формироваться под действием разных внешних факторов. Потому особенно важно изначально понимать, с каким материалом предстоит работать, какие у него есть особенности, что стоит учитывать в процессе формирования защитного покрытия.

Есть два основных направления создания подобного защитного средства. Это адсорбция окислителя на металле и образование продуктов коррозии. Рассмотрим каждый из них подробнее.

Адсорбция окислителя на металле

Металлы взаимодействуют с окружающей средой по-разному. Одни успешно переносят контакт с агрессивными средами, в то время как другие начинают стремительно окисляться. Во многом это зависит от состава, самого типа внешней угрозы, а также ряда других параметров.

Когда процесс коррозии все-таки запускается, его первичной стадией становится адсорбция окислителей. К ним относятся такие, как:

Они начинают постепенно накапливаться на поверхности. Это сопровождается формированием ионной связи – она оказывается достаточно прочной и формируется между окислителем и атомами металла.

Если рассматривать такую реакцию более подробно, то можно заметить, что каждый атом металла передает атому кислорода по два электрона. Таким образом формируется особое поле, окислитель начинает адсорбцию. Создается пленка с двумя сторонами, которые отличаются по типу своего заряда. Так внешний оказывается положительно заряженным, в то время как внутренний остается отрицательным.

Специфика протекания процесса сильно зависит от того, как расположены атомы у поверхности металла. Формирование связи, а также распределения атомов окислителя будут оказывать на это серьезное воздействие.

Специалисты отмечают, что поверхность металла очень быстро начинает покрываться окислителем. Скорость может меняться в зависимости от того, какая температура установилась, есть ли какие-то дополнительные особенности среды, к примеру, высокие показатели загрязненности, наличие опасных химических соединений, электричества и других факторов.

Образование продуктов коррозии

Еще один тип пленок, который может формироваться на поверхности металлических предметов – скопление продуктов коррозии, которые формируются, когда разрушительный процесс уже оказывается запущен.

Процесс протекает в том случае, если между катализатором окисления и самим металлом находится химическое вещество. В таком случае пленка становится окисной и формируется выраженная, прочная ионная связь.

Есть масса химических соединений, которые могут характеризоваться как продукт коррозии. Чтобы их можно было считать защитными, важно, чтобы пленка была прочной, не допускала контакта металла с катализатором коррозии.

Процесс характеризуется разными показателями скорости в зависимости от того, с каким материалом приходится работать, какие особенности есть у среды, в которой на данный момент находится материал. Со временем, процесс начинает автоматически тормозиться, снижение скорости может быть разным.

Стоит учитывать, что металл с защитной пленкой и без нее имеет разные характеристики. К примеру, есть серьезное влияние на жаростойкость. Есть и ряд факторов, как внешних, так и внутренних, которые меняют ключевые показания металла. Это важно учитывать для того, чтобы существенно увеличить удобство в обработке, не допустить возникновения производственного брака и других потенциальных проблем.

Создание искусственных внешних пленок

Ошибочно было бы рассматривать формирование пленок на металле исключительно естественным путем, под воздействием внешней среды. Часто также практикуется нанесение на поверхность внешнего покрытия.

Подобная искусственная пленка может формироваться двумя основными методами. К ним относятся:

- Цинкование. Предполагает использование специального цинка. Чаще всего используется горячее цинкование – металлическое изделие погружается в чан с расплавленным цинком на определенное количество времени. При этом после извлечения покрытие застывает, становится более равномерным, помогает отталкивать влагу и не допускать ее контакта с потенциальными катализаторами окисления.

- Окрашивание. Еще один проверенный метод – нанесение на поверхность специального полимерного покрытия. Оно позволяет не только отталкивать катализаторы коррозии, но и при этом формировать нужный цвет. Состав такого полимерного покрытия может сильно отличаться – это влияет на его стойкость к ультрафиолету и другим негативным факторам.

Стоит обратить внимание на то, что два этих метода можно совмещать. К примеру, оцинкованные детали легко окрашиваются, что помогает сформировать дополнительную стойкую и долговечную защиту от коррозии.

Виды пленок на металлах

Один из важных показателей, которые заметно влияют на продолжительность использования металла без коррозии – толщина. Есть три основных варианта, на которые стоит обратить внимание:

- Тонкие. Толщина до 400 А. Со стороны они незаметны, что потенциально могут стать причиной ошибочного представления об отсутствии подобного покрытия. Быстро стираются, потому металлы с тонкими оксидными пленками стоит беречь от трения, контакта с различными механическими источниками повреждений.

- Средние. Толщина средних оксидных пленок варьируется в диапазоне от 400 до 5000 А. О том, что такая пленка сформировалась, можно сказать и со стороны. Материал при этом принимает оттенок побежалости. Повредить пленку существенно сложнее.

- Толстые. К этой категории относятся все оксидные пленки, толщина которых превышает отметку в 5000 А. Защита, оказывается, видна невооруженным глазом со стороны. К подобным вариантам пленок относится, к примеру, окалина.

Пленки, которые формируются под действием различных внешних факторов, могут сильно отличаться друг от друга. Это влияет на скорость окисления металла, его жаростойкость и другие факторы.

Какой должна быть качественная пленка на металле

Большое значение в определении, насколько хорошо металл будет сопротивляться негативному внешнему воздействию, имеет то, как именно сформировалась пленка.

Есть несколько параметров, на которые стоит обратить внимание при оценке качества пленки. К ним относятся такие, как:

- Состав. Во многом состав пленки может сильно отличаться в зависимости от таких факторов, как сам состав металла, а также среда, с которой контактирует материал. Состав имеет большое значение, потому что разные пленки могут по-разному себя вести при контакте со щелочами, кислотами в разной концентрации, сильно загрязненными средами.

- Толщина. Как мы уже отмечали, толщина пленки сильно отражается на ее долговечности, возможности использовать металл в разных условиях. Чем толще пленка, тем она прочнее. Когда вы планируете использовать металлическую заготовку со специальным покрытием, нужно понять, будет ли она контактировать с другими металлами, подвергаться сильным ударам, трению и другим видами физического воздействия.

- Равномерность. Очень важно контролировать протекание процесса для того, чтобы пленка была равномерной, без участков, которые оказываются незащищенными. Если подобные области все-таки оставить, именно они станут точками зарождения и стремительного распространения коррозии.

Если применяются искусственные внешние пленки – цинкование, применение специального полимерного покрытия, важно чтобы их нанесение проводилось с учетом требований ГОСТ и постоянного строгого контроля специалистами с большим профильным опытом работы.

Закажите профессиональное цинкование

Наша компания занимается профессиональным предоставлением услуг цинкования металлических деталей. Использование такого метода позволяет создавать качественное цинковое покрытие-пленку, которая не допустит контакта с катализаторами окисления.

Среди преимуществ обращения к нам:

- Качество цинкования. Весь процесс проводится под постоянным строгим контролем. Качество при этом полностью соответствует всем установленным требованиям ГОСТ.

- Передовое современное оборудование. Мы используем европейское оборудование, которое значительно увеличивает уровень итогового качества обработки. Использование самой глубокой ванны в ЦФО помогает нам работать даже с наиболее крупными деталями.

- Сервис. Готовы ответить на все интересующие вас вопросы, организовать быструю отправку партии оцинкованных изделий. Работаем даже со срочными заказами и выполняем их точно в срок.

Чтобы связаться с нами, оставьте заявку на сайте или звоните нам по указанным телефонам. Предоставим профессиональную консультацию, организуем быструю отправку.

У большинства металлов при взаимодействии с окислителями поверхность покрывается пленкой окислов.

Когда металл попадает в коррозионную среду, начальной стадией их взаимодействия является адсорбция окислителей (CO2, H2O, O2, Cl2, SO2) на поверхности металла. Между атомами металла и окислителем сразу возникает сильная ионная связь – атом металла передает атому кислорода два электрона. Атом кислорода находится под воздействием поля, которое создают атомы металла. На поверхности металла адсорбируется окислитель, при этом внутренняя поверхность образовавшейся адсорбционной пленки заряжена положительно, а внешняя – отрицательно.

Распределение атомов окислителя на поверхности металла очень сильно зависит от расположения на поверхности атомов металла.

Поверхность металла заполняется хемосорбированным окислителем почти мгновенно и образуется тонкий слой окисляющего вещества. При пониженных температурах после хемосорбированного окислителя за счет ванн-дер-ваальсовых сил может возникнуть и физическая адсорбция молекул окислителя.

Если между металлом и окислителем есть химическое сродство (окисел термодинамически стабильный), то пленка, состоящая с хемосорбированного окислителя, превращается в окисную пленку. Металл и окислитель в окисной пленке поддерживают ионную связь.

Продукты коррозии – химические соединения, которые образовались в результате химического взаимодействия металла и некоторых компонентов окружающей среды. Продукты коррозии формируют на поверхности металла пленку, которая может обладать защитными свойствами, затрудняя подход окислителей. Данный процесс протекает с самоторможением во времени.

Пленки продуктов коррозии очень сильно влияют на жаростойкость металлов, поэтому необходимо изучить их свойства, закономерности роста и влияние на них различных внешних и внутренних факторов.

Классификация по толщине пленок на металлах

По толщине оксидной пленки на металлах их принято разделять на три группы: толстые, тонкие, средние.

Тонкие оксидные пленки невидимы для человека невооруженным глазом. Их толщина составляет до 400 Å.

Средние оксидные пленки в толщину достигают от 400 до 5000 Å и дают цвета побежалости.

Толстые оксидные пленки хорошо видны на поверхности металла. Их толщина составляет свыше 5000 Å. Иногда они могут быть достаточно толстыми, как, например, окалина на поверхности стали.

От защитных свойств оксидных пленок зависит жаростойкость металла, законы роста толщины пленки во времени и многое другое.

При образовании окисной пленки устанавливается скорость окисления металла, которая может изменяться во времени. По этому судят о защитных свойствах окисных слоев. Также защитные свойства оксидной пленки определяют в лабораторных условиях капельным методом. На ее поверхность наносят подходящий для данного случая реагент и определяют время его проникновения к основному металлу.

Читайте также: