Плита для рубки металла

Обновлено: 27.04.2024

Пространственная разметка — это нанесение рисок на поверхностях заготовки, связанных между собой взаимным расположением. В зависимости от способа нанесения контура на поверхность заготовки применяют различные инструменты, многие из которых используются и для пространственной, и для плоскостной разметки. Некоторые различия существуют лишь в наборе разметочных приспособлений, который значительно шире при пространственной разметке.

Рубкой называется операция по снятию с заготовки слоя материала, а также разрубание металла (листового, полосового, профильного) на части режущими инструментами (зубилом, крейцмейселем или канавочником при помощи молотка). Точность обработки при рубке не превышает 0,7 мм. В современном машиностроении к процессу рубки металла прибегают лишь в тех случаях, когда заготовка по тем или иным причинам не может быть обработана на металлорежущих станках.

Производится рубка в тисках на плите или на наковальне. Заготовки больших размеров при рубке закрепляют в стуловых тисках. Обрубка литья, сварных швов и приливов в крупных деталях осуществляется на месте. Ручная рубка весьма тяжелая и трудоемкая операция, поэтому необходимо стремиться максимально ее механизировать. Рубкой выполняют следующие работы: удаление лишних слоев материала с поверхностей заготовок (обрубка литья, сварных швов, прорубание кромок под сварку и пр.); обрубку кромок и заусенцев на кованых и литых заготовках; разрубание на части листового материала; вырубку отверстий в листовом материале; прорубание смазочных канавок и др.

Рубка металла

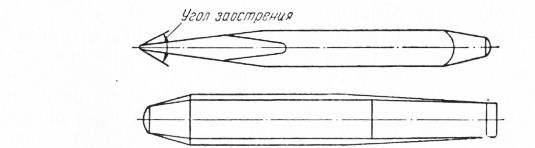

Основными инструментами при рубке являются зубило и молоток. Рабочая часть зубила имеет клиновидную форму. Грань рабочей части, на которой сходит стружка, называется передней, а грань, обращаемая к обрабатываемой поверхности, называется задней. Угол, называется углом заострен, тем больше должен образуемый гранями зубила. Чём тверже обрабатываемый металл, быть угол заострения. Так, при рубке стали угол заострения принимают 60°, а при рубке меди и латуни 45°. Ударная часть зубила имеет вид усеченного конуса с полукруглым верхним основанием. Разновидностью зубила является крейцмейсель, имеющий более узкое лезвие, чем зубило. Применяется крейцмейсель для прорубания узких канавок. Зубила и крейцмейсели изготовляют из стали марки У7А.

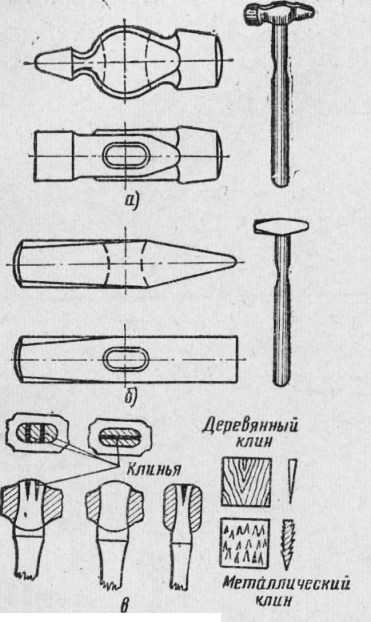

Молотки в слесарном деле применяются двух типов, с круглым и квадратным бойком; конец, противоположный бойку, называется носком. Носок имеет клиновидную форму и несколько скруглен на конце. Носок и боек молотка закаливают. Изготовляют молотки из стали У7 и У8. Ручки молотков изготовляют из твердых пород дерева (бук, береза, клен, рябина). Молоток, насаженный на ручку, расклинивают металлическим или деревянным клином.

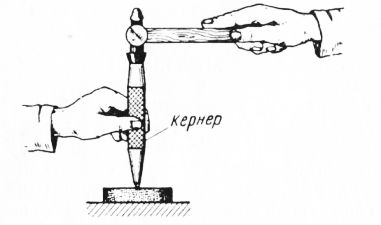

Рис. 4. Пользование кернером

Рубка металла может производиться в тисках, на плите и на наковальне.

Для рубки в тисках металл зажимают в тиски, устанавливают зубило под углом примерно 30° к горизонтальной плоскости губок и производят рубку, ударяя бойком молотка по ударной части зубила. В процессе рубки нужно смотреть не на ударную, а на рабочую часть зубила.

Толщина срубаемого металла за один проход составляет для зубила 1—1,5 мм, а при прорубании канавок крейцмейселем—1,5—2 мм.

При рубке на плите или на наковальне листового металла сначала мелом обозначают контур, по которому будет производиться рубка, а затем надрубают лист с одной стороны, потом, перевернув лист, надрубают его с другой стороны на нужную глубину и отламывают. При вырубании заготовок из листового материала рубят не по риске, а отступя от нее на 2—3 мм.

Резка металла

Резка металла применяется в том случае, когда необходимо разделить металл на части. Резка металла производится ножовкой, ножницами (ручными и механическими), резка труб — труборезом.

Ручная ножовка для резки металла состоит из ножовочного полотна и рамки (державки), в которую вставляется ножовочное полотно.

Рамки бывают нераздвижные и раздвижные, последние дают возможность вставлять в них ножовочные полотна различных размеров. С одного конца рамки укреплена рукоятка, а на другом имеется винт с гайкой, позволяющие производить натяжку полотна.

Ножовочные полотна изготовляют из цементируемой и инструментальной стали марки У12. Реже применяют для этой цели легированные стали. Закалка ножовочных полотен производится на высокую твердость.

Зубки ножовочного полотна всегда разведены в стороны. Это необходимо для того, чтобы при резке разрезаемый металл не зажимал полотна ножовки. Установка ножовочного полотна в рамку производится так, чтобы наклон зубьев был направлен от рукоятки к натяжному болту.

При резке ножовку нужно двигать со скоростью от 30 до 60 ходов в минуту (считая двойные ходы — вперед и назад). Для уменьшения трения ножовочного полотна о распиливаемый металл полотно смазывают смазкой, состоящей из графита и сала.

При поломке одного или нескольких зубьев на наждаке стачивают 2—3 соседних зуба, чтобы образовался плавный переход от выкрошившегося зуба к целым.

Разрезать металл нужно так, чтобы в работе одновременно участвовало не менее двух зубьев, иначе зубья будут выкрашиваться.

При определении силы нажатия на ножовку нужно исходить из расчета, что эта сила не должна превышать 1 кг на 0,1 мм толщины ножовки. При поломке во время реза старого износившегося полотна новым полотном нужно начинать рез с другой стороны, так как новое полотно не войдет в рез, проделанный износившимся полотнам.

Тонкую листовую сталь обычно разрезают при помощи ножниц. Ручными ножницами разрезают сталь толщиной до 1 мм.

Ножницы, у которых одна половина закреплена в деревянной доске или брусе, а другая имеет рукоятку, называют стуловыми ножницами. На этих ножницах разрезают стальные листы толщиной до 3 мм. Ножи ножниц изготовляют из стали марки У7.

Опиливание металла

Опиливанием принято называть обработку поверхности металла напильниками.

Напильники представляют собой стальные бруски, на поверхности которых имеется насечка. При работе напильниками насечка срезает небольшие слои металла в виде опилок. Насечка напильников бывает одинарная и двойная. Напильники с одинарной насечкой применяют для опиливания мягких металлов (медь, бронза, алюминий), для твердых металлов (сталь) применяют напильники с двойной насечкой.

По форме бруска, на котором сделана насечка, напильники делятся на обыкновенные и специальные. К обыкновенным напильникам относятся плоские, квадратные, полукруглые и круглые напильники. Специальными являются ромбические, плоские с овальными ребрами и овальные напильники.

Мелкие напильники разных форм называются надфилями.

По числу насечек, приходящихся на 1 см длины, напильники делятся на шесть классов.

Первый класс — драчевые напильники, имеющие крупную насечку и применяемые для крупного, чернового опиливания.

Второй класс —личные нашильники, имеющие мелкую насечку и применяемые для чистовой обработки металла.

Третий, четвертый, пятый я шестой классы — это так называемые бархатные напильники, имеющие очень мелкую насечку и применяемые для окончательной доводки и шлифования поверхностей.

Для грубого опиливания мягких металлов: баббита, свинца, цинка, олова — Применяют специальные напильники, называемые рашпилями. Эти напильники имеют специальную (рашпильную) насечку. Рашпили бывают двух классов; второй класс имеет по сравнению с первым классом более мелкую насечку.

Драчевые напильники с очень крупной насечкой, применяемые для очень грубого опиливания металла, называют брусовками. Брусовки изготовляются квадратного сечения.

Надфили подразделяются на шесть номеров. Первый номер надфиля имеет 22 насечки, а шестой — 80 насечек на 1 см длины. Надфили применяют при опиливании изделий в местах, не доступных для обычных напильников.

При работе напильником нужно соблюдать следующие основные правила, удлиняющие срок службы напильников:

1. Не употреблять новый напильник для опиливания твердого чугуна и стали, следует новым напильником поработать на бронзе, латуни и мягкой стали. Объясняется это тем, что насечка новых напильников имеет заусеницы, которые при работе на твердой стали обламываются, приводя напильник в негодность. Необходимо снять заусеницы, работая сначала на мягких металлах.

2. Нельзя новыми напильниками опиливать поверхности с окалиной или твердой коркой. Окалину и корку нужно снимать наждаком, зубилом или старым напильником.

3. Хранить напильники нужно отдельно друг от друга или перекладывать мягкими материалами.

4. Не употреблять личных напильников при опиливании мягких металлов (олово, свинец). От этого насечка личных напильников быстро засоряется.

5. Работать одной стороной напильника, вторую сторону пускать в дело лишь после затупления первой.

6. Стараться беречь напильники от попадания на них наждачной пыли и других абразивных материалов.

При опиливании напильник двигают обеими руками вперед (от себя) и назад (на себя).

При движении назад на него не нажимают. При движении вперед на напильник нажимают, но не одинаково: по мере продвижения напильника вперед усиливают нажим правой руки и ослабляют нажим левой руки. Нормальным считается такой темп опиливания, когда производится от 40 до 60 двойных (вперед и назад) движений напильника в минуту.

Сверление

Сверление производится, как правило, спиральным сверлом, вращаемым сверлильным станком или дрелью. Дрели в свою очередь бывают с ручным, электрическим или механическим приводом. v

Производительность работы сверла и точность сверления в значительной степени зависят от того, насколько соответствует заточка сверла тому материалу, который нужно сверлить. Основное значение в этом случае имеет угол между режущими кромками сверла; так, например, при сверлении стали этот угол должен быть равен 118°, в то время как при сверлении латуни, алюминия и бронзы он должен быть увеличен до 140°.

При сверлении необходимо обеспечить подачу к сверлу охлаждающей жидкости, эта же жидкость является и смазкой, уменьшающей вредное в данном случае влияние сил трения.

Наиболее распространенной охлаждающей жидкостью является эмульсия; она применяется при сверлении стали, ковкого чугуна, латуни, бронзы, алюминия и других металлов. Но есть и исключения, например, при сверлении дюралюминия в качестве охлаждающей жидкости лучше применять керосин.

Нарезание резьбы

Резьбу характеризуют следующие основные параметры.

Шаг резьбы — расстояние, на которое передвигается винт в гайке при совершении им одного полного оборота.

Профиль резьбы — очертание впадины и выступа, которые можно было бы увидеть, разрезав резьбу вдоль оси винта.

Число заходов — число параллельно нарезанных резьб на одном винте. Определение числа заходов как у винта, так и у гайки производится путем подсчета числа концов витков на торцовой части винта или гайки.

Направление резьбы — различают правую и левую резьбу. При правой резьбе при завинчивании винт или гайку нужно вращать по часовой стрелке, а при левой резьбе — против часовой стрелки.

Наружный диаметр резьбы — наибольший диаметр резьбы, измеряемый по ее вертикали.

Внутренний диаметр резьбы — наименьший диаметр, замеряемый по впадинам.

Средний диаметр резьбы — расстояние между двумя линиями, параллельными оси винта, из которых каждая находится на равных расстояниях от вершины винта и дна его впадины.

Система резьбы. Наиболее распространенными в настоящее время являются метрическая, дюймовая и трубная резьба.

Профиль метрической резьбы представляет собой равносторонний треугольник с углом при вершине в 60°. Существует шесть видов метрических резьб, основная и мелкие (1, 2, 3, 4 и 5). Характеризуется метрическая резьба шагом и диаметром винта в миллиметрах. Обозначается эта резьба так: вначале стоит буква М (метрическая), а затем наружный диаметр резьбы в миллиметрах.

Профилем дюймовой резьбы является тоже равнобедренный треугольник, но с углом при вершине в 55°. Дюймовая резьба характеризуется числом ниток резьбы на 1 дюйм длины. Наружный диаметр нарезки также выражен в дюймах.

Трубная резьба имеет тот же профиль, что и дюймовая резьба, различие состоит лишь в том, что трубная резьба мельче дюймовой. Характеризуется трубная резьба так же, как и дюймовая резьба. Вершины выступов метрической, дюймовой и трубной резьбы во избежание заеданий несколько срезаны.

Кроме перечисленных, встречаются специальные виды резьбы, например, прямоугольная и трапецеидальная. Эти виды резьбы применяют для передачи движения или больших усилий.

Упорная резьба применяется для передачи больших усилий в одном направлении.

Коническую резьбу можно встретить в тех случаях, когда необходимо обеспечить плотность соединения (пробки, пресс-масленки). При работе в загрязненной среде применяют круглую резьбу.

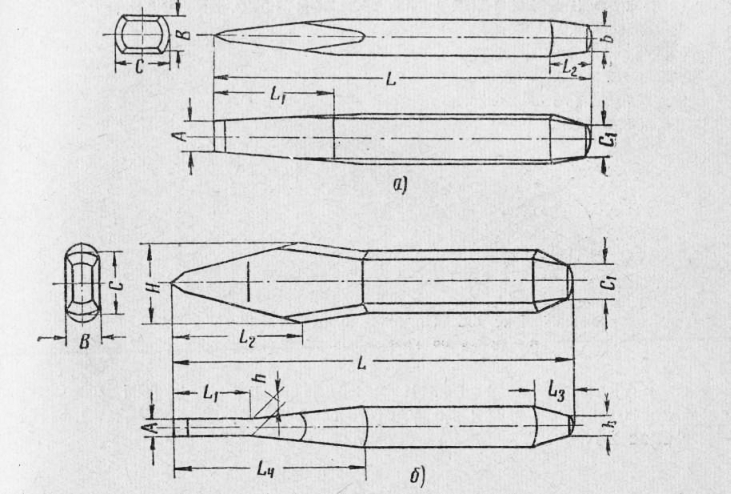

Инструментом для нарезания внутренней резьбы (например, в гайке) служит метчик. Метчик представляет собой винт, имеющий несколько продольных прямых или винтовых канавок.

У метчика различают хвостовик, служащий для закрепления метчика во вращающей его детали, и рабочую часть. Рабочая часть в свою очередь разделяется на заборную и калибрующую части.

Заборной или режущей частью называется передняя конусная часть, первая входящая в нарезаемое отверстие и выполняющая основную работу резания. Калибрующая часть зачищает и калибрует отверстие.

Рис. 6. Метчик:

1 — заборная часть; 2 — калибрующая часть; 3 — хвостовик

У метчиков, служащих для ручной нарезки резьбы, хвостовик имеет квадратную форму, соответствующую вырезу в воротке, которым вращают метчик. Изготовляются метчики из инструментальной стали и закаляются на большую твердость.

Отверстие, просверленное для нарезания резьбы, должно строго соответствовать диаметру нарезаемой резьбы, в противном случае резьба будет не полностью выполнена (если отверстие будет велико) или же возможна поломка метчика или срыв резьбы (если отверстие будет мало). Рекомендуемые диаметры сверл для сверления отверстий под резьбу приведены в табл. 18.

При нарезании резьбы следует на каждые полтора прямых (по ходу резьбы) метчика делать четверть или полуоборота в обратную сторону. Такой метод нарезания резьбы ломает стружку и облегчает резание.

В качестве смазки при нарезании резьбы следует применять разведенную эмульсию: 1 часть эмульсии на 160 частей воды, но ни в коем случае не применять машинное или минеральное масло. Эти масла утяжелят процесс нарезания и ухудшат качество нарезки.

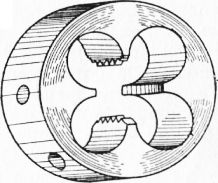

Инструментом для нарезания наружной резьбы являются плашки.

Существует много видов плашек: круглые, шестигранные, разрезные, раздвижные к слесарным клуппам.

Наибольшее распространение получили круглые плашки, или лерки. Лерки представляют собой круглую гайку с несколькими канавками для образования режущих кромок и вывода стружки при нарезании резьбы. Изготовляются лерки из инструментальной стали.

При нарезании резьбы лерками нужно следить, чтобы диаметр нарезаемого стержня соответствовал диаметру резьбы.

Стержень, подготовленный под нарезание резьбы, должен быть очищен от окалины и ржавчины. С конца стержня должна быть снята фаска.

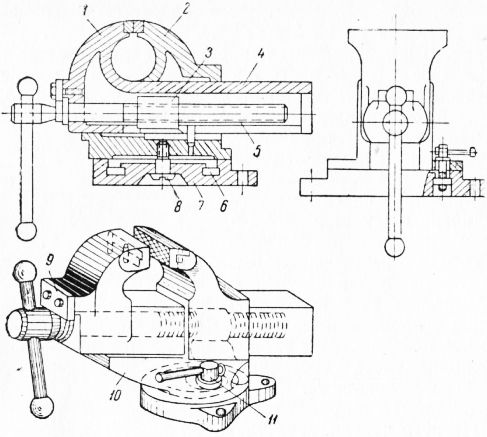

Тиски, укрепляемые на верстаки, бывают двух типов: стуловые и параллельные. Стуловые тиски изготовляют из мягкой стали. Для повышения прочности на рабочие части губок тисков наваривают слой инструментальной стали или на губках на винтах ставят закаленные стальные пластины с крестообразной насечкой.

Достоинством этого типа тисков является их прочность, что дает возможность проводить в них правку металла и срубать толстые слои металла.

Недостатком их является то, что поверхности губок тисков не остаются параллельными, угол между поверхностями губок изменяется по мере их раздвижения.

Параллельными тиски называют потому, что их подвижная губка при раскрытии тисков все время остается параллельной (неподвижной) губке.

Параллельные тиски бывают поворотные и неповоротные. Поворотные тиски удобней в работе.

На рис. 1 изображены поворотные параллельные тиски; у этих тисков подвижная часть перемещается при вращении зажимного винта, ввинчивающегося в зажимную гайку, укрепленную в неподвижную часть тисков. Движение подвижной части направляется призмой. Зажимной винт закреплен при помощи стопорной планки.

Неподвижная часть этих тисков соединена с основанием посредством центрового болта 8, вокруг которого и происходит при необходимости поворот тисков. Закрепление тисков в требуемом положении производится болтом. У неповоротных тисков неподвижная часть составляет одно целое с основанием.

Изготовляются параллельные тиски из серого чугуна. Для увеличения прочности к рабочим частям губок тисков прикрепляются на винтах пластинки из инструментальной стали, имеющие крестообразную насечку.

Для обеспечения производительной качественной работы слесаря необходимо, чтобы высота расположения рабочих губок тисков соответствовала росту работающего.

Параллельные тиски должны быть расположены так, чтобы работающий на них рабочий, стоя прямо, поставив локоть руки на губки тисков, мог вытянутыми пальцами этой руки коснуться своего подбородка. Высоту расположения стуловых тисков устанавливают аналогичным образом, но в этом случае подбородка должны коснуться не вытянутые пальцы, а пальцы, сжатые в кулак. При высоком росте работающего, когда тиски расположены ниже необходимой высоты, под верстак подкладывают подкладки.

Если же работающий мал ростом и тиски расположены слишком высоко, то под ноги работающему подставляется подножная решетка, убираемая каждый раз по окончании работы под верстак. Иногда индивидуальные верстаки имеют специальные винты для регулирования высоты их расположения.

Рис. 1. Поворотные параллельные тиски:

1 — подвижная губка; 2 — неподвижная губка; 3 — зажимная гайка, 4 — направляющая призма; 5 — зажимной винт; 6 — выточка для гайки; 7 — основание тисков; 8 — центровой болт; 9 — стопорная планка; 10 — поворотная часть тисков; 11 — болт для крепления тисков к верстаку

Крупное производство, ювелирные, ремонтные, «гаражные» столярные и слесарные ремесла состоят из процессов обработки заготовок деталей будущего изделия. Любое неосторожное движение может испортить желаемый результат, поэтому, кроме золотых рук мастера, важна правильная фиксация материала, и слесарные тиски отлично с этим справляются.

Рубкой называется обработка металла режущим и ударным инструментом, в результате которой удаляются (срубаются, вырубаются) излишние слои металла или разрубается на части металл, предназначенный для дальнейшей обработки и использования. В качестве режущего инструмента в слесарном деле употребляется обычно зубило или крейдмейсель, а в качеству ударного инструмента — простые или пневматические молотки.

При помощи рубки можно производить:

— удаление (срубание) излишних слоев металла с поверхностей заготовок;

— выравнивание неровных и шероховатых поверхностей;

— удаление твердой корки и окалины;

— обрубание кромок и заусениц на кованых и литых заготовках;

— обрубание после сборки выступающих кромок листового материала, концов полос и уголков;

— разрубание на части листового и сортового материала;

— вырубание отверстий в листовом материале по намеченным контурам;

— прирубание кромок в стык под сварку;

— срубание головок заклепок при их удалении;

— вырубание смазочных канавок и шпоночных пазов.

Рубка производится в тисках, на плите или на наковальне; громоздкие детали могут обрабатываться рубкой в месте их нахождения. Для рубки лучше всего подходят стуловые тиски; на параллельных тисках производить рубку не рекомендуется, так как их основные части — губки, изготовленные из серого чугуна, часто не выдерживают сильных ударов и ломаются.

Обрабатываемая рубкой деталь должна быть неподвижна. Поэтому небольшие детали зажимают в тиски, а крупные детали кладут на верстак, плиту или наковальню или же ставят на пол и хорошо укрепляют. Независимо от того, где производится рубка, установка деталей по высоте должна быть сделана в соответствии с ростом работающего.

Приступая к рубке, слесарь прежде всего подготовляет свое рабочее место. Достав из верстачного ящика зубило и молоток, он кладет зубило на верстак по левую сторону тисков режущей кромкой к себе, а молоток — с правой стороны тисков бойком, направленным в сторону тисков.

При рубке надо стоять у тисков прямо и устойчиво, так, чтобы корпус был левее оси тисков.

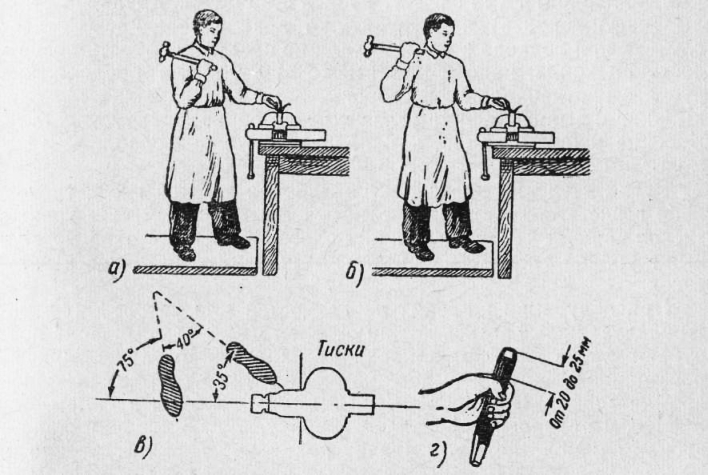

Рис. 1. Прием рубки: а — локтевой замах, б — плечевой замах, в — правильное положение ног работающего при рубке, г — держание зубила

Левую ногу выставляют на полшага вперед, а правую, которая служит главной опорой, слегка отставляют назад, раздвинув ступни ног под углом примерно так, как показано на рис. 1, в.

Зубило держать в руках так, как показано на рис. 1, г, свободно, без излишнего зажима. Во время рубки смотрят на рабочую часть зубила, точнее, в место рубки, а не на ударную часть, по которой ударяют молотком. Рубить надо только остро заточенным зубилом; тупое зубило соскальзывает с обрубаемой поверхности, рука от этого быстро устает, в результате теряется правильность удара.

Глубина и ширина снимаемого зубилом слоя металла (стружки) зависят от физической силы работающего, размеров зубила, веса молотка и твердости обрабатываемого металла. Молоток выбирают по весу, величину зубила — по длине его режущей кромки. На каждый миллиметр длины режущей кромки зубила требуется 40 г веса молотка. Для рубки обычно употребляют молотки весом 600 г.

В зависимости от порядка операций рубка может быть черновой и чистовой. При черновой рубке сильными ударами молотка снимают за один проход слой металла толщиной от 1,5 до 2 мм. При чистовой рубке за проход снимают слой металла толщиной от 0,5 до 1,0 мм, нанося более легкие удары.

Для получения чистой и гладкой поверхности рекомендуется при рубке стали и меди смачивать зубило машинным маслом или мыльной водой; чугун следует рубить без смазки. Хрупкие металлы (чугун, бронза) надо рубить от края к середине. Во всех случаях при подходе к краю детали не следует дорубать поверхность до конца, надо оставлять 15—20 мм для продолжения рубки с противоположной стороны. Этим предупреждается скалывание и выкрашивание углов и ребер обрабатываемой детали. В конце рубки металла, как правило, нужно ослаблять удар молотком по зубилу.

Рубка в тисках производится либо по уровню губок тисков, либо выше этого уровня — по намеченным рискам. По уровню тисков чаще всего рубят тонкий полосовой или листовой металл, выше уровня тисков (по рискам) —широкие поверхности заготовок.

При обрубании широких поверхностей для ускорения работы следует пользоваться крейцмейселем и зубилом. Сначала прорубают крейцмейселем канавки необходимой глубины, причем расстояние между ними должно быть равно 1Д длины режущей кромки зубила. Образовавшиеся выступы срубают зубилом.

Чтобы правильно производить рубку, нужно хорошо владеть зубилом и молотком: это значит правильно держать зубило и молоток, правильно двигать кистью руки, локтем и плечом и точно, без промаха, ударять молотком по зубилу.

делия металлической стружки, которое и представляет сооой сущность процесса резания.

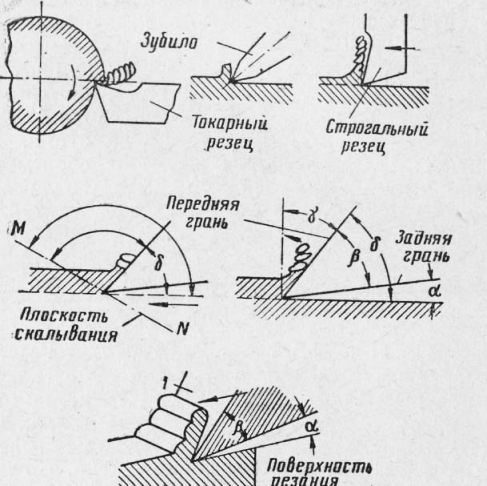

Применяемый при рубке инструмент — зубило представляет собой простейший режущий инструмент, в котором клин особенно четко выражен. Клин как основа всякого режущего инструмента должен быть прочным и правильным по форме — иметь переднюю и заднюю грани, режущую кромку и угол заострения.

Передней и задней гранями клина называются две образующие плоско сти, пересекающиеся между собой под определенным углом. Грань, которая при работе обращена наружу и по которой сходит стружка, называется передней; грань, обращенная к обрабатываемому предмету,— задней.

Режущая кромка — это острое ребро инструмента, образуемое пересечением передней и задней граней. Поверхность, которая образуется на обрабатываемой детали непосредственно режущей кромкой инструмента, называется поверхностью резания.

Нормальные условия резания обеспечиваются благодаря наличию у режущего инструмента переднего и заднего углов.

На рис. 2 показаны углы режущего инструмента.

Передний угол — это угол, который находится между передней гранью клина и плоскостью, перпендикулярной к поверхности резания; обозначается буквой г (гамма).

Задний угол — угол, образуемый задней гранью клина и поверхностью резания; обозначается буквой а (альфа).

Угол заострения — угол между передней и задней гранями клина; обозначается буквой р (бета). деление слоя металла от остальной его массы происходит следующим образом. Клинообразное стальное тело режущего инструмента под действием определенной силы давит на металл и, сжимая его, сначала смещает, а затем скалывает частицы металла. Ранее отколовшиеся частицы вытесняются новыми и перемещаются вверх по передней грани клина, образуя стружку.

Скалывание частиц стружки происходит по плоскости скалывания MN, расположенной под углом к передней грани клина. Угол между плоскостью скалывания и направлением движения инструмента называется углом скалывания.

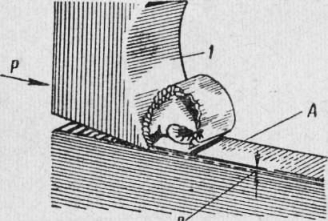

Рассмотрим действие клина при работе простого строгального резца (рис. 3). Предположим, что с заготовки А требуется снять определенный слой металла резцом. Для этого устанавливают на станке резец так, чтобы он срезал металл до заданной глубины, и действием определенной силы Р сообщают ему непрерывное движение по направлению, показанному стрелкой.

Резец из прямоугольною бруска, лишенный углов клина, не отделяет стружку от металла. Он мнет и давит снимаемый слой, рвет и поргит обрабатываемую поверхность. Ясно, что таким инструментом работать нельзя.

На рис. 54 показан резец с рабочей частью, заточенной в форме клина. Резец легко отделяет стружку от остальной массы металла, причем стружка свободно сходит по резцу, оставляя гладкую обработанную поверхность.

Зубило. Слесарное зубило является ударным режущим инструментом, применяемым при рубке металлов. На рис. 55, а дан чертеж зубила. Конец рабочей части зубила имеет клиновидную форму, которая создается заточкой под определенным углом двух симметричных поверхностей. Эти поверхности рабочей части называются гранями зубила. Грани в пересечении образуют острое ребро, называемое режущей кромкой зубила.

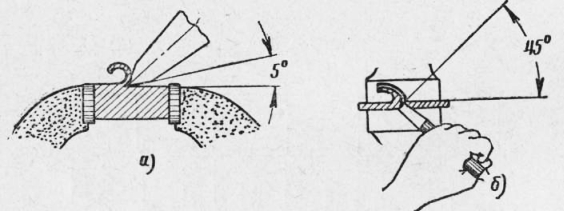

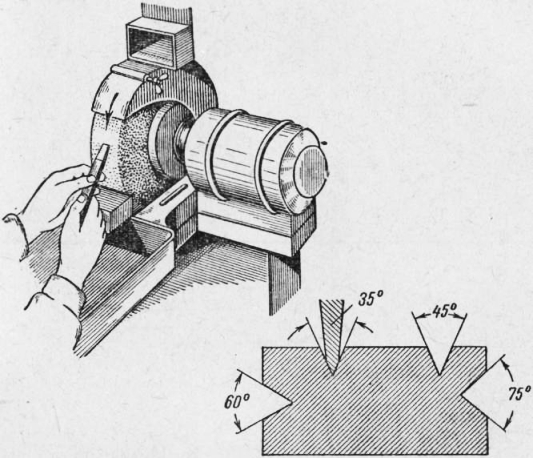

Грань, по которой при рубке сходит стружка, называется передней, а грань, обращенная к обрабатываемой поверхности,— задней. Угол а, образуемый гранями зубила, называется углом заострения. Угол заострения зубила выбирается в зависимости от твердости обрабатываемого металла. Для твердых и хрупких металлов угол а должен быть больше, чем для мягких и вязких металлов: для чугуна и бронзы угол а принимают 70°, для стали — 60°, меди и латуни — 45°, алюминия и цинка—35°, форма средней части зубила такова, что позволяет удобно и крепко держать его в руке во время рубки. Боковые стороны зубила должны иметь закругленные и зачищенные ребра.

Рис. 3. Резец в процессе резания: Л — изделие, 1 —резец, 2— глубина снимаемого слоя, Р — сила, действующая при резании

Ударная часть зубила имеет вид усеченного конуса неправильной формы с полукруглым верхним основанием. При такой форме ударной части сила удара молотком по зубилу используется с наилучшим результатом, так как удар всегда приходится по центру ударной части.

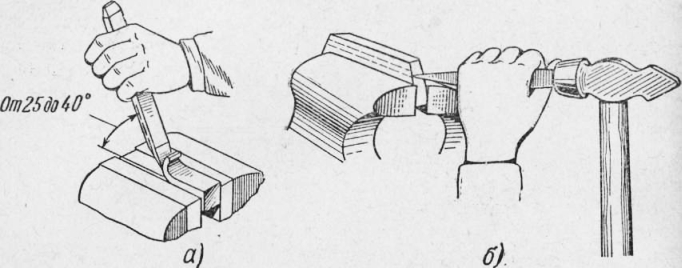

При рубке металла зубило держат в левой руке за среднюю часть, свободно обхватывая ее всеми пальцами так, чтобы большой палец лежал на указательном (рис. 56) или на среднем, если указательный палец находится в вытянутом положении. Расстояние от руки до ударной части зубила должно быть не менее 25 мм.

Для рубки зубило устанавливают на обрабатываемый предмет, как правило, с наклоном задней грани к обрабатываемой поверхности под углом, но не более 5° . При таком наклоне задней грани угол наклона зубила (его оси) будет составляться из суммы заднего угла и половины угла заострения. Например, при угле заострения в 70° угол наклона будет 5 + 35°, т. е. 40°. По отношению к линии губок тисков зубило устанавливают под углом 45°.

Правильная установка зубила способствует полному превращению силы удара молотком в работу резания при наименьшей утомляемости работающего. На практике угол наклона зубила не измеряется, но правильность наклона ощущается работающим, особенно при надлежащем навыке. Если угол наклона слишком велик, зубило глубоко врезается в металл и медленно перемещается вперед; если же угол наклона мал, зубило стремится вырваться из металла, соскользнуть с его поверхности.

Наклон зубила к обрабатываемой поверхности и относительно губок тисков направляется движением левой руки в ходе рубки.

Крейцмейсель. Крейцмейсель по существу является зубилом, имеющим узкое лезвие. Применяется он для прорубания узких канавок и шпоночных пазов. Углы заточки крейцмейселя такие же, как у зубила. Иногда крейцмейсель используется взамен зубила, например, когда зубило по ширине режущей кромки велико или когда по условиям работы применять его неудобно.

Для прорубания полукруглых, острых и других канавок применяют крейцмейсели специальной формы, называемые кана-вочниками.

Заточка зубила и крейцмейселя. Во время работы зубила и крейцмейселя происходит истирание их граней, мелкий излом режущей кромки и скругление вершины угла заострения. Режущая кромка теряет остроту, и дальнейшая работа инструментом становится малопроизводительной, а иногда и невозможной. Работоспособность затупившегося инструмента восстанавливается заточкой.

Заточка зубила производится на шлифовальном круге — на заточном станке. Взяв зубило в руки, как показано на рис. 7, накладывают его на вращающийся круг и с легким нажимом медленно передвигают влево и вправо по всей ширине круга. Во время заточки зубило повертывают то одной, то другой гранью, попеременно их затачивая. Сильно нажимать зубилом на круг нельзя, так как это может привести к сильному перегреву инструмента и потере его рабочей частью первоначальной твердости.

По окончании заточки снимают с режущей кромки зубила заусенцы, осторожно и попеременно накладывая грани на вращающийся шлифовальный круг. Режущую кромку зубила после заточки заправляют на абразивном бруске.

Зубило можно затачивать с подачей охлаждающей жидкос/и и на сухом круге. В этом случае необходимо охлаждать затачиваемое зубило, отрывая его от круга и опуская в воду.

Затачивая зубило, нужно внимательно следить за тем, чтобы режущая кромка была прямолинейной, а грани — плоскими, с одинаковыми углами наклона; угол заострения должен соответствовать твердости обрабатываемого металла. Угол заострения при заточке проверяется шаблоном.

Крейцмейсель затачивают так же, как и зубило.

Слесарные молотки. Раньше уже указывалось, что в слесарном деле употребляют два типа молотков — с круглым и квадратным бойками. Противоположный бойку конец молотка называется ноской. Носок имеет клинообразную форму и скруглен на конце. Им пользуются при расклепывании, правке и вытягивании металла. Во время рубки ударяют по зубилу или крейц-мейселю только бойком молотка.

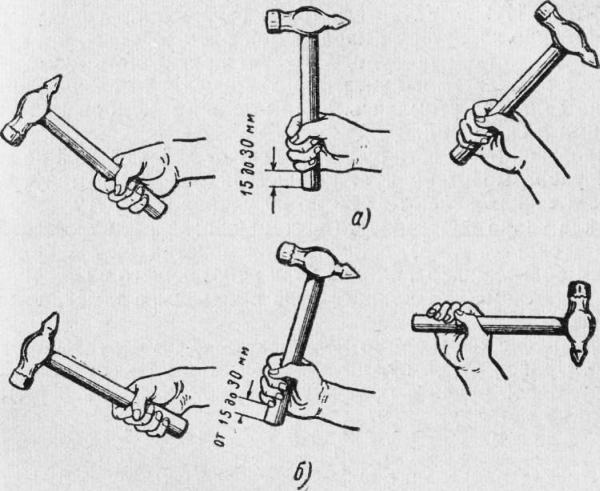

Способы держания молотка. Молоток держат за ручку в правой руке на расстоянии 15—30 мм от конца ручки. Последнюю обхватывают четырьмя пальцами и прижимают к ладони; большой палец накладывают на указательный, все пальцы крепко сжимают. Они остаются в таком положении как при замахе, так и при ударе. Этот способ называется «держание молотка без разжатия пальцев» (рис. 9, а).

Рис. 8. Слесарные молотки: а — с круглым бойком, б — с квадратным бойком, в — заклинивание молотка на ручке

Есть и другой способ, предусматривающий два приема. При этом способе в начале замаха, когда кисть руки движется вверх, ручка молотка обхватывается всеми пальцами. В дальнейшем по мере подъема руки вверх сжатые мизинец, безымянный и средний пальцы постепенно разжимаются и поддерживают наклонившийся назад молоток (рис. 9,б). Затем молотку дают толчок. Для этого сперва сжимают разжатые пальцы, потом ускоряют движение всей руки и кисти. В результате получается сильный удар молотком.

Удары молотком. При рубке удары молотком могут производиться с кистевым, локтевым или плечевым замахом.

Кистевой замах осуществляется движением только кисти руки.

Локтевой замах производится локтевым движением руки — сгибанием ее и последующим быстрым разгибанием. При локтевом замахе действуют пальцы руки, которые разжимаются и сжимаются, кисть (движение ее вверх, а затем вниз) и предплечье. Для получения сильного удара разгибающее движение рук должно производиться достаточно быстро. Упражнениями в локтевом замахе хорошо развивается локтевой сустав вместе с кистью и пальцами.

Плечевой замах — это полный замах всей рукой, в котором участвуют плечо, предплечье и кисть.

Применение того или иного замаха определяется характером работы. Чем более толстые слои металла снимаются с обрабатываемой поверхности, тем больше необходимость в наращивании силы удара, следовательно, в увеличении замаха; однако неправильным применением широкого замаха можно испортить обрабатываемую деталь и инструмент и без надобности быстро утомиться. Нужно научиться точно соразмерять силу удара соответственно характеру выполняемой работы.

Удар молотком по зубилу следует производить локтевым замахом с разжатием пальцев; при таком ударе можно рубить довольно долго, не утомляясь. Удары должны быть размеренными, меткими и сильными.

Производительность рубки зависит от действующей на зубило силы удара молотком и от количества ударов в минуту. При рубке в тисках делают от 30 до 60 ударов в минуту.

Сила удара определяется весом молотка (чем тяжелее молоток, тем сильнее удар), длиной ручки молотка (чем длиннее ручка, тем сильнее удар), длиной руки работающего и величиной замаха молотком (чем длиннее рука и чем выше замах, тем сильнее удар).

При рубке необходимо действовать обеими руками согласованно. Правой рукой нужно точно и метко ударять молотком по зубилу, левой рукой в промежутки между ударами перемещать зубило по металлу.

§ 20. Рубка металла

Рубку металла применяют, чтобы разделить заготовку на части, удалить лишний металл, вырубить в деталях пазы, канавки и др. Рубку выполняют с помощью зубила и молотка.

Зубило представляет собой стальной стержень, имеющий режущую кромку в форме клина (рис. 72). Угол заострения зубила при рубке стальных заготовок должен быть равен 60°, а при рубке цветных металлов — 35. 45°.

Рис. 72. Зубило: 1 - головка; 2 — ударная часть; 3 — стержень; 4 - рабочая часть; 5 — режущая кромка

При рубке заготовок стоять нужно прямо, слегка развернув корпус тела относительно тисков. Правое плечо должно находиться напротив головки зубила. Зубило держат так, чтобы ударная часть выступала из кисти левой руки на 15. 30 мм (рис. 73).

Рис. 73. Приёмы рубки металла в тисках: а — кистевой удар; 6 — локтевой удар: в — плечевой удар

В зависимости от твёрдости и толщины обрабатываемой заготовки сила удара молотком по зубилу должна быть различной. Кистевой удар применяют для снятия небольших неровностей и тонких стружек. При этом молоток перемещается за счёт движения кисти руки (см. рис. 73, а). При локтевом ударе рука сгибается в локте и удар становится сильнее (см. рис. 73, б). Им срубают лишней металл и разделяют заготовки на части. .

Плечевой удар используют для срубания толстых стружек, разрубания прутков и полос большой толщины (см. рис. 73, в).

При рубке в тисках заготовку закрепляют таким образом, чтобы разметочная риска находилась ниже уровня губок на 1,5. 2 мм. В этом случае после обработки на заготовке остаётся припуск на опиливание кромок. Режущую кромку зубила устанавливают на поверхность губок под углом 30. 40° к плоскости резания (рис. 74) угол наклона зубила к кромкам губок должен составлять 45. 60°.

При рубке на плите зубило устанавливают на разметочную риску вертикально и наносят удары. После нанесения первого удара зубило устанавливают так, чтобы половина его режущей кромки находилась в уже прорубленной лупке, а половина — на разметочной риске, и наносят второй удар. При таком перемещении зубила по разметочной риске легче установить его в правильное положение и получить непрерывный надрез.

Если толщина заготовки не превышает 2 мм, то металл разрубают с одной стороны, а с друтой стороны подкладываюг пластину’ из мягкой стали, чтобы не затупить зубило о плиту. При большой толщине заготовки разметочную риску необходимо наносить с двух сторон. Сначала прорубают лист с одной стороны, примерно на половину его толщины. Затем переворачивают и разрубают его окончательно.

Рис. 74. Положение зубила при рубке в тисках: 1 — тиски; 2 — нагубники; 3 — заготовка; 4 — зубило

При вырубании из листового металла заготовок сложной формы сначала на расстоянии 1. 2 мм от разметочных линий лёгкими кистевыми ударами по зубилу прорубают неглубокую канавку. Затем мощными локтевыми ударами рубят заготовку по намеченной канавке, пока на её противоположной стороне не проявится вырубаемый контур. После этого лист переворачивают и окончательно вырубают заготовку.

На предприятиях рубку выполняют слесари с помощью пневматических и электрических молотков. Заготовки из листового металла вырубают штамповщики на прессах и специальных штампах. Для обработки заготовок из высокопрочных сталей применяют плазменную и лазерную резку.

Приемы рубки металла.

Разрубание металла. При разрубании металла зубило устанавливают вертикально и рубку ведут плечевым ударом. Листовой металл толщиной до 2 мм разрубают с одного удара, поэтому под него прикладывают подкладку из мягкой стали. Листовой металл толщиной более 2 мм или полосовой материал надрубают примерно на половину толщины с обеих сторон, а затем ломают, перегибая его поочередно в одну и в другую сторону,или отбивают.

Разрубание полосы на наковальне.

Начало (а) и конец (б) установки зубила при рубке листового металла и надрубание по контуру

Вырубание заготовок из листового металла. После разметки контура изготовляемой детали заготовку кладут на плиту и производят вырубку (не по линии разметки, а отступив от нее 2. 3 мм - припуск на опиливание) в такой последовательности:

· устанавливают зубило наклонно так, чтобы лезвие было направлено вдоль разметочной риски;

· зубилу придают вертикальное положение и наносят молотком легкие удары, надрубая, по контуру;

· рубят по контуру, нанося по зубилу сильные удары; при перестановке зубила часть лезвия оставляют в прорубленной канавке, а зубило из наклонного положения опять переводят в вертикальное и наносят следующий удар; так поступают непрерывно до конца (замыкания) разметочной риски;

· перевернув лист, прорубают металл по ясно обозначившемуся на противоположной стороне контуру;

· вновь переворачивают лист и заканчивают рубку;

· если лист относительно тонкий и прорублен достаточно, заготовку выбивают молотком.

Вырубание заготовки из листового металла: а - прорубание заготовки по контуру, б - выбивание заготовки молотком.

При рубке зубилом с закругленным лезвием канавка образуется ровная, а при рубке зубилом с прямым лезвием - ступенчатая.

Рубку листового и полосового металла выполняют в тисках. Рубку листового материала, как правило, ведут по уровню губок тисков. Заготовку (изделие) крепко зажимают в тисках так, чтобы разметочная линия совпала с уровнем губок.

Зубило устанавливают к краю заготовки таким образом, чтобы режущая кромка лежала на поверхности двух губок, а середина режущей кромки соприкасалась с обрубаемым материалом на 2/3 ее длины. Угол наклона зубила к обрабатываемой поверхности должен составлять 30. 35º, а по отношению к оси губок тисков - 45°. Лезвие зубила при этом идет наискось относительно губок тисков и стружка слегка завивается. После снятия первого слоя металла заготовку переставляют выше губок тисков на 1,5. 2 мм, - срубают следующий слой и т. д.

Рубка листового металла в тисках: а, б - наклон зубила соответственно к обрабатываемой поверхности и оси губок.

Рубка по разметочным рискам является наиболее трудной операцией. На заготовку предварительно наносят риски на расстоянии 1.5. 2 мм одна от другой, а на торцах делают скосы (фаски) под углом 45º, которые облегчают установку зубила и предупреждают откалывание края при рубке хрупких материалов. Заготовку зажимают в тисках так, чтобы были видны разметочные риски. Рубят строго по разметочным рискам. Первый удар наносят при горизонтальном положении зубила, дальнейшую рубку выполняют при наклоне зубила на 25. 30º. Толщина последнего чистового слоя должна быть не более 0,5. 0,7 мм.

Рубка по разметочным рискам.

Рубка широких поверхностей является трудоемкой и малопроизводительной операцией, применяемой в том случае, когда невозможно снять слой металла на строгальном или фрезерном станке.

Работу осуществляют в три приема. Предварительно на двух противоположных торцах заготовки срубают немного металла, делая фаски (скосы) под углом 30. 45°, а на двух противоположных боковых торцах наносят риски, отмечающие глубину каждого рабочего хода. Затем на широкой поверхности заготовки выполняют Параллельные риски, расстояние между которыми равно ширине режущей кромки крейцмейселя, и заготовку зажимают в тисках.

После этого крейцмейселем предварительно прорубают узкие канавки (рис. 75, а), а потом зубилом срубают оставшиеся между канавками выступы. После срубания выступов выполняют окончательную обработку. Такой способ (предварительное прорубание канавок на широких деталях) значительно облегчает и ускоряет рубку. На заготовках из чугуна, бронзы и других хрупких металлов во избежание откалывания краев делают фаски на расстоянии 0,5 мм от разметочной риски.

При рубке цветных сплавов рекомендуется режущую часть зубила слегка смачивать мыльной водой или протирать промасленной тряпкой, а при рубке алюминия - скипидаром. Это способствует увеличению стойкости режущей части зубила до очередной переточки.

Читайте также: