Потери металла на угар и разбрызгивание

Обновлено: 14.05.2024

Расчет параметров режимов производят в следующем порядке: 1.Определяют геометрические параметры сварного шва. На миллиметровой бумаге в натуральную величину или в определенном масштабе вычерчивают сварное соединение, для выполнения которого рассчитываются режимы сварки. На чертеж наносят контуры сечения шва и свариваемых кромок в соответствии с действующими ГОСТами, заводскими или отраслевыми стандартами, ТУ. По чертежу определяют геометрические параметры шва: его ширину е, глубину проплавления hp, высоту усиления g, высоту шва Н в мм и площадь наплавленного металла Fн в мм2. 2. Определяют диаметр электродной проволоки. Ориентировочно диаметр электродной проволоки может быть выбран по таблице 6.4. в зависимости от толщины свариваемого металла

Таблица 6.4 -Зависимость диаметра электродной проволоки от толщины свариваемого металла

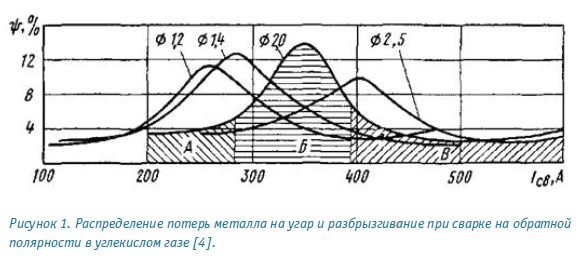

При односторонней сварке в один проход принимают hр = δ, где δ – тол-щина свариваемого металла. При двусторонней однопроходной сварке симметричным швом hр=(0,6. 0,7)δ для гарантированного перекрытия швов. При выборе диаметра сварочной проволоки для сварки в углекислом газе следует обращать внимание на наличие диапазонов сварочного тока, в которых сварку выполнять не рекомендуется. Эти диапазоны (таблица 6.5) характерны повышенным разбрызгиванием (до 25 %) из-за смешанного переноса электродного металла.

Таблица 6.5- Допускаемые диапазоны сварочного тока при сварке стыковых швов в углекислом газе

| Диаметр электрода, мм | 1,2 | 1,6 | 2,0 | 3,0 |

| Сварочный ток, А | 100-220 | 180-320 | 200-450 | 300-500 |

| Сварочный ток, А | 350-500 | 400-700 | 500-750 | 550-800 |

| j = | 4Iсв |

| πdэ 2 |

5. Рассчитывают напряжение сварки.

Напряжение на дуге зависит в основном от сварочного тока, а также от диаметра вылета электродной проволоки, пространственного положения шва и определяется либо на основе эмпирической формулы (1), либо таблично (Табл.6.6), либо по графикам (Рисунок 6.3). Напряжение принимают в интервале 16-34В. Большие значения соответствуют большей величине тока.

Таблица 6.6 -Зависимость Uс от силы сварочного тока

Рисунок 6.3 Графики зависимости напряжения на дуге Uс от сварочного тока Iсв

6. Устанавливается скорость сварки

Vсв=А/Iсв,м/ч, где коэффициент А (А·м/ч) выбирают в зависимости от диаметра электродной проволоки из таблицы 6.7.

Таблица 6.7- Зависимость коэффициента А от диаметра электрода

| dэ,мм | А, А·м/ч | dэ,мм | А, А·м/ч |

| 1,2 | (2. 5)10 3 | 4,0 | (16. 20)10 3 |

| 1,6 | (5. 8)10 3 | 5,0 | (20. 25)I0 3 |

| 2,0 | (8. 12)10 3 | 6,0 | (25. 30)10 3 |

| 3,0 | (12. 16)10 3 |

где Vсв – скорость сварки, м/ч; αн – коэффициент наплавки, г/Ач; Iсв – сварочный ток, А; Fн – площадь поперечного сечения, мм²; γ – плотность наплавленного металла, г/см³;0,9 – коэффициент, учитывающий потери на угар и разбрызгивание.

Коэффициент наплавки, г/Ач определяется по формуле, г/Ач

где ψ – потеря электродного металла вследствие окисления, испарения и разбрызгивания, % (ψ = 7-15%, принимают обычно ψ = 10%). αр – коэффициент расплавления электродной проволоки, г/Ач;

Коэффициент расплавления определяется по формуле, г/Ач

αр = [8,3 + 0,22 Icв / dэ] 3,6•10-1

7.Устанавливается диаметр вылета электрода– lэ.

Вылет электрода определяется по формуле

lэ = 10 * dэ ,

При сварке в СО2: при dэ меньше 2 мм lэ = 15. 20 мм,

при dэ больше 2 мм lэ = 20. 25 мм.

8. Определение скорости подачи электродной проволокиСкорость подачи электродной проволоки определяют по формуле

где Vп.п – скорость подачи проволоки, мм/ч; Iсв – сварочный ток, А; dэ – диаметр электродной проволоки, мм; γ – плотность металла электродной проволоки г/см³ (γ=7,8г/мм³).

9. Определяют расход углекислого газа при сварке в СО2

Расход углекислого газа определяется по таблице 6.8

Выбор источников питания

При выборе источников питания учитывают:

· внешнюю характеристику источника питания;

· сопоставление сварочных выпрямителей и преобразователей;

· номинальную мощность источника по току;

· возможность и целесообразность использования многопостового питания.

Известно, что с точки зрения экономики предпочтительны источники переменного тока, в связи с этим применение источников постоянного тока возможно только при достаточном технико- экономическом обосновании.

Выбор внешней характеристики источника питания производят исходя из формы статической вольт-амперной характеристики дуги или шлаковой ванны. Определяющими моментами здесь является стабильность процесса при изменениях длины дугового промежутка.

Среди известных источников принятого рода и внешней характеристики следует выбрать источник, номинальный ток которого соответствует току по рассчитанному режиму. Правильным считается выбор с минимальным превышением номинального тока над расчетным.

Потери металла на угар и разбрызгивание

Вы здесь: ГлавнаяMain Menu

Способы дуговой сварки - Потери

Потери теплоты при ручной дуговой сварке составляют примерно 25%, из которых 20% уходят в окружающую дугу среду посредством излучения и конвекции паров и газов, а остальные 5% - на угар и разбрызгивание свариваемого металла. При автоматической сварке под флюсом потери составляют только 17%, из которых 16% расходуются на плавление флюса, а на угар и разбрызгивание затрачивается около 1% выделяемой дугой теплоты. Теплота, выделяемая электрической дугой, концентрируется на относительно небольшом пространстве и осуществляет сосредоточенный местный нагрев металла в зоне дуги. Остальная масса металла свариваемой детали подвергается незначительному нагреву. Теплотой сварочной дуги металл электрода и свариваемых кромок детали расплавляется и составляет общую ванну расплавленного металла, которая, остывая, образует сварной шов. Плавление и перенос металла при дуговой сварке Электродный металл, расплавленный сварочной дугой, переходит (в виде капель различного размера) в ванну жидкого металла, которая образуется на поверхности свариваемого изделия у основания дуги (основание дуги называют также кратером). Схематично перенос металла электрода можно представить в следующем виде. В начальный момент металл на конце электрода подплавляется и образуется слой расплавленного металла (рис. 12, а). Затем под действием сил поверхностного натяжения и силы тяжести этой слой металла принимает форму капли (рис. 12, б) с образованием у основания тонкой шейки. Причем поперечное сечение шейки капли (у торца электрода) с течением времени уменьшается. Это приводит к значительному увеличению I плотности тока у шейки капли. Удлинение шейки продолжается до тех пор, пока капля коснется поверхности ванны жидкого металла (рис. 12, б) в кратере. В этот момент происходит короткое замыкание сварочной цепи. Резкое возрастание величины тока приводит к разрыву шейки и в следующее мгновение вновь возникает дуга (рис. 12, г), но уже между торцом электрода и каплей. Под давлением паров и газов зоны дуги капля с ускорением вводится в сварочную ванну металла. При этом часть металла в виде брызг выбрасывается из зоны сварки. Затем процесс каплеобразования повторяется. Установлено, что время горения дуги и короткого замыкания составляет примерно от 0,02 . до 0,05 с. Частота и продолжительность короткого замыкания в значительной степени зависят от длины сварочной дуги. Чем меньше длина Дуги, тем больше коротких замыканий и тем они продолжительнее. Форма и размеры капель металла определяются силой тяжести и силами поверхностного натяжения. При сварке в нижнем положении сила тяжести способствует отрыву капли, а при потолочной сварке препятствует переносу металла в шов. На процесс каплеобразования большое влияние оказывают состав и толщина электродного покрытия, а также величина сварочного тока. Электродное покрытие, как правило, снижает поверхностное натяжение металла почти на 30%. Кроме того, газообразующие компоненты покрытия выделяют большое количество газов и создают в зоне дуги повышенное давление, которое способствует размельчению капель жидкого металла.

При повышении величины сварочного тока размер капель уменьшается. Перенос электродного металла крупными каплями имеет место при сварке на малых токах электродами с тонким покрытием. При больших плотностях сварочного тока и при использовании электродов с толстым покрытием перенос металла осуществляется в виде потока мельчайших капель (струйный перенос металла). На процесс переноса капель металла в дуге действует также так называемое газовое дутье. Газовое дутье представляет собой поток газов, направленный вдоль дуги в сторону сварочной ванны. При сварке электродом с толстым покрытием стержень электрода 1 плавится быстрее и торец его оказывается несколько прикрытым «чехольчиком» 3 покрытия 2 (рис. 13). Интенсивное газообразование в небольшом объеме чехольчика приводит к явлению газового дутья, ускоряющего переход капель металла в сварочную ванну. Важным фактором, влияющим на перенос металла в дуге, являются электромагнитные силы. Плотность тока, проходящего через жидкую каплю, велика, поэтому сжимающее действие магнитного поля оказывается заметным. Магнитное поле ускоряет образование и сужение шейки капли, а следовательно, и отрыв ее от торца электрода. Электрическое поле, напряженность которого направлена вдоль дуги в сторону сварочной ванны, действует на жидкую каплю, ускоряя процесс отрыва капель от торца электрода и переход ее в сварочную ванну металла. Перенос капель электродного металла на свариваемый шов при потолочной сварке обеспечивается в основном действием магнитного и электрического полей, а также явлением газового дутья в дуге. Капли металла, проходящие через дугу, имеют шлаковую оболочку, которая образуется от плавления соответствующих веществ, содержащихся в толстых покрытиях электрода. Эта оболочка защищает металл капли от окисления и азотирования, обеспечивая хорошее качество металла шва. Доля электродного металла в составе металла шва различна и зависит от способа и режима сварки, а также от вида сварного шва. При ручной сварке доля электродного металла колеблется в широких пределах (от 30 до 80%), а при автоматической сварке она составляет 30 . 40%. Производительность сварки в значительной степени зависит от скорости расплавления электродного металла, которая оценивается коэффициентом расплавления и обозначается ар. Коэффициентом расплавления называется количество электродного металла в граммах, расплавленное в течение одного часа, приходящееся на один ампер сварочного тока. Коэффициент расплавления зависит от ряда факторов, влияющих на процесс плавки электродного металла. При обратной полярности коэффициент расплавления больше, чем при прямой полярности, так как на аноде выделяется больше теплоты и температура анода выше, чем у катода. Состав покрытия и его толщина сильно влияют на коэффициент расплавления. Это объясняется, во-первых, значением эффективного потенциала ионизации газов, а во-вторых, изменением баланса тепла дугового промежутка. Коэффициент расплавления при ручной дуговой сварке составляет от 6,5 до 14,5 г/А ч. Меньшие значения имеют электроды с тонким (меловым) покрытием, а большие значения - электроды с толстым покрытием. Для оценки скорости сварки шва пользуются коэффициентом наплавки. Этот коэффициент оценивает количество электродного металла, введенного в сварной шов. Коэффициент наплавки меньше коэффициента расплавления ар на величину потерь электродного металла из-за угара и разбрызгивания. Эти потери при ручной дуговой сварке достигают 25 . 30%, а при автоматической сварке под флюсом составляют только 2 . 5% от количества расплавленного электродного металла. Знание этих коэффициентов позволяет произвести расчет потребного количества электродного металла для сварки шва установленного сечения и определить скорость сварки шва. Количество металла (кг), необходимого для получения сварного шва, где L - длина сварного шва, м; F - сечение шва, м2 - плотность электродного металла, кг/м3. Выразив это же количество металла (кг) через коэффициент наплавки, получим Задавшись диаметром и длиной электрода, по полученной величине вычисляют потребное количество электродов. Диаметр электрода должен соответствовать величине сварочного тока, а длина стержня установлена стандартом.

Экологическое значение потерь электродного металла от угара и разбрызгивания при MIG/MAG сварке

Потери электродного металла на угар и разбрызгивание – важнейшая проблема повышения эффективности сварочных работ. Они характеризуются коэффициентом потерь электродного металла, который определяется по разнице массы израсходованного и наплавленного металла.

Фактическое значение для электродов с покрытием варьируется в пределах 5-20%. Для стабильных процессов сварки в углекислом газе электродами диаметром до 2 мм значение составляет 5-8% и не превышает 12%. Коэффициент потерь учитывается при нормировании расхода сварочных материалов.

Угар электродного металла происходит в результате испарения и окисления металла и компонентов сварочных материалов при плавлении. О величине угара можно судить по удельному образованию дыма окислов и конденсированного металла - сварочного аэрозоля на 1 кг израсходованных сварочных материалов. Это наиболее хорошо изученная часть рассматриваемой нами проблемы, так как большинство сварочных материалов прошло гигиеническую оценку, как у нас, так и за рубежом. Практически все применяемые сварочные материалы имеют паспортные данные по валовым выделениям твердой и газообразной фазы сварочного аэрозоля на 1 кг расходуемого материала. Эти данные используются при расчетах вентиляции и определении выбросов, загрязняющих атмосферу.

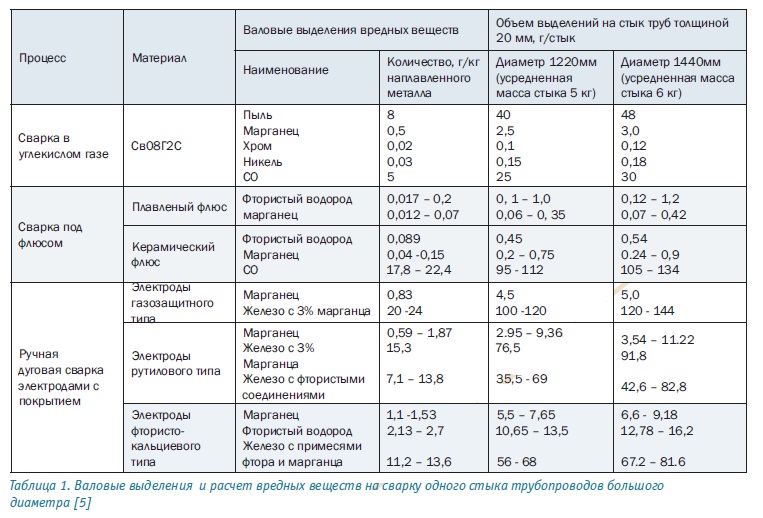

Для примера: в таблице 1 представлены данные по выделению вредных веществ (угар металла) при сварке магистральных трубопроводов некоторыми сварочными материалами.

При сварке проволокой Св08Г2С одного стыка трубы до предельно допустимой концентрации (ПДК) марганца 0,3 мг/м3 загрязняется от 8300 до 10000 кубических метров воздуха рабочих мест и в 10 раз больше – атмосферного воздуха.

Разбрызгивание электродного металла является следствием газодинамического удара, возникающего при испарении перемычки между сварочной проволокой и каплей, переходящей в сварочную ванну. Возникающее при этом давление направлено радиально от места взрыва. При газодинамическом ударе возникает вероятность выброса брызг жидкого металла не только самой перемычки, но и жидкого металла, находящегося на торце электрода. Потери металла зависят от режима сварки. При сварке с крупнокапельным переносом без коротких замыканий разбрызгивание металла происходит в основном из-за случайного вылета за пределы шва крупных капель и систематического выброса мелких капель с электрода. При сварке с принудительными короткими замыканиями разбрызгивание происходит из-за выброса мелких капель вследствие взрыва шейки и выброса остатка капли с электрода. Наименьшее разбрызгивание отмечается при струйном переносе металла, особенно при сварке порошковыми проволоками.

Температура разбрызгиваемого металла близка к температуре кипения. Брызги металла при полете наблюдаются как искры и в застывшем виде имеют шаровидную форму. Максимальный размер брызг несколько больше диаметра сварочной проволоки, минимальные размеры достигают десятых и сотых долей миллиметра. Разбрызгивание металла составляет по массе более 90% общих потерь металла от угара и разбрызгивания.

Разбрызгивание в основном оценивается как нежелательный технический фактор, например - неэффективный расход сварочной проволоки, заваривание брызгами сварочных мундштуков, приваривание брызг на свариваемый материал с необходимостью его зачистки, а также как пожароопасный и опасный производственный фактор, приводящий к ожогам.

Разбрызгивание металла как источника металлической пыли, содержащего вредные вещества, до настоящего времени не рассматривалось. В то время как брызги размером в сотые и десятые доли миллиметра уже являются промышленной пылью и при скорости воздуха 0,2-0,3 м/с свободно перемещаются в пространстве производственных помещений. Брызги размером от 0,1 до 3 мм могут захватываться местными вытяжными устройствами и транспортироваться по воздуховодам.

Содержание вредных веществ в сварочных брызгах соответствует химическому составу применяемых сварочных материалов. Основной компонент сварочных материалов - железо - относится к третьему классу токсичности. Легирующие добавки - никель, хром, марганец и другие - относятся к веществам 2-го и 1-го класса токсичности.

Свойства брызг расплавленного металла в эксперименте

Для получения информация о размерах, дальности полета и температуре брызг испытательной лабораторией ЗАО «СовПлим» проведена серия экспериментов.

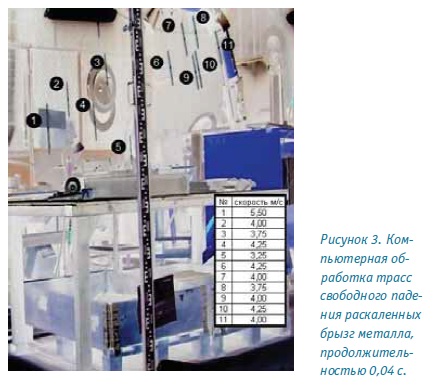

1. Методом компьютерной обработки материалов видеосъемки процесса сварки определены скорость вылета брызг металла от сварочной горелки и скорость свободного падения брызг металла с высоты 2,8 м.

2. Методом определения стойкости к прожиганию нетканого фильтрующего полиэфирного материала по аналогии с ГОСТ 12.4.052-78 определены дальность полета, плотность потока и температура брызг.

В качестве источника брызг металла использована полуавтоматическая сварка проволокой в защитной среде - смесь аргона с СО2 проволокой Св08Г2С диаметром 0,8 мм при токе 120 А и напряжении 19,8В. Скорость подачи проволоки - 6,6 м/мин. Время сварки 45-50 с.

На рисунке 2 представлена компьютерная обработка кадра видеосъемки сварки продолжительностью 0,034 с.

Основная масса брызг вылетает от сварочной горелки с начальной скоростью 4,12-8,82 м/с. Скорость полета отдельных брызг от сварочной горелки превышала 20 м/с. Такие искры при угле подъема 45 градусов могут отлететь от горелки на расстояние 1,7 и более метров.

На рисунке 3 представлена компьютерная обработка свободного падения (гравитационной гидравлической крупности w ) раскаленных частиц. Для устранения влияния скорости вылета частиц от дуги сварочная дуга поднята на высоту 2,8 м. База регистрации частиц установлена на высоте от 0 до 1,45 м от уровня пола, где выравнивалась скорость свободного падения раскаленных брызг. Результаты измерения гравитационной гидравлической крупности w, раскаленных брызг приведены в табл. 2.

Средняя скорость падения 4,4 м/с. Среднеквадратическое отклонение составляет 0,62, что составляет 12%. Точность измерения времени – 0,1 сек.

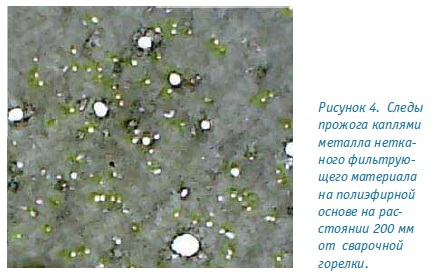

На рисунке 4 представлено распределение прожогов фильтровальной ткани на расстоянии 200 мм от сварочной горелки. В эксперименте определено распределение брызг вокруг сварочной горелки по расположенной около неё поверхности горючего полиэфирного нетканого материала:

• непосредственно под сварочной горелкой над листом 500х500 м;

• под сварочным столом высотой 760 мм над листом шириной 1000 и длиной 2000 мм.

Предварительно в эксперименте определена температура полного оплавления ткани, равная (без загорания) +4000С и температура оплавления ткани с коксованием краев оплавления, равная +600 0С.

В круге под горелкой диаметром 0,4 м, площадью 0,125 м2 при расходе 26,4 грамма сварочной проволоки за 45 секунд зафиксировано 760 точек проплавления материала круглой формы диаметром от 0,3 до 6 мм, из которых 92% приходится на отверстия, проплавленные каплями диаметром от 0,3 до 1 мм, с температурой +400 0С, и 8% - на отверстия, проплавленные каплями размером более 1 мм и температурой более +600 0С.

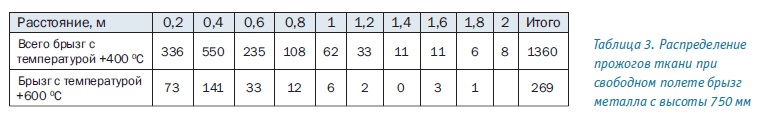

Распределение прожогов ткани при свободном полете брызг металла над листом длиной 2 м представлено в таблице 3.

Из таблицы видно, что основной разлет брызг металла приходится на дистанцию до одного метра (максимум на 0,4 м) от точки сварки. Отдельные высокотемпературные брызги отлетают до 2-х метров.

В эксперименте установлено:

• Основная масса брызг вылетает от сварочной горелки с начальной скоростью 4,12-8,82 м/с.

• Основной разлет брызг металла приходится на дистанцию до одного метра (максимум на 0,4 м) от точки сварки.

• Отдельные брызги могут отлететь от горелки на расстояние 1,7 и более метров.

• Средняя скорость свободного падения брызг равна 4,4 м/с.

• Средний размер свободно падающих брызг равен ≈ 0,05 мм (50 мкм)

• Брызги с температурой +400 0С диаметром от 0,3 до 1 мм составляют 10% массы разбрызгиваемого металла. • Брызги с температурой более +600 0С размером более 1 мм составляют 90% массы разбрызгиваемого металла.

В настоящее время разбрызгивание металла приобретает новое значение в связи с широким внедрением в производство средств очистки воздуха при сварке. Воздухоприемные устройства ФВУ по условиям их эффективной работы располагаются на расстоянии 0,25-0,40 м от сварочной дуги со скоростью в точке всасывания 0, 3 м/с. Скорость воздушных потоков в таких фильтровентиляционных устройствах, как СС-1200, ПМСФ-1 ЗАО «СовПлим», равна 16 м/с.

Практически все мелкие брызги размером до 1 мм и крупные, выбрасываемые в сторону воронки ВУ, могут захватываться в систему удаления и очистки пыли. Скорости транспортировки 16 м/с достаточно для долета брызг до фильтровальной ткани. (Она должна быть в 2-2,5 раза больше скорости витания наиболее крупных частиц)

Всё это создает две дополнительные проблемы:

• Заметное увеличение массовой нагрузки на фильтр, дополнительной к расчетной по дыму.

• Постоянная угроза оплавления и возгорания фильтров.

Для решения новой экологической проблемы, связанной с разбрызгиванием при сварке, необходимо взять за правило обеспечение любых видов ФВУ предварительными фильтрами очистки воздуха от брызг металла. В качестве таких устройств предпочтительны механические пылеосадители – преимущественно «циклоны».

Выводы

1. Угар и разбрызгивание сварочных материалов загрязняют окружающую природную среду токсичными материалами в виде сварочного дыма и пыли.

2. Дым и брызги металла являются токсичными отходами, как правило, 3-го класса токсичности и выше, из-за содержания в них легирующих добавок и марганца.

3. Брызги металла имеют начальную скорость полета, достаточную для их захвата местными вытяжными устройствами.

4. Размеры брызг - их гидравлическая крупность - достаточны для свободной транспортировки по длине воздуховодов.

5. Энергии брызг достаточно для оплавления и коксования фильтрующих материалов и для зажигания горючих материалов.

6. Любые фильтры, электростатические или тканевые, должны быть оборудованы предварительными механическими фильтрами очистки воздуха от брызг.

7. В качестве фильтров предпочтительны циклонные аппараты.

8. Полученные данные по гидравлической крупности использованы при расчёте новых малогабаритных «циклонов».

ЛАБОРАТОРНО-ПРАКТИЧЕСКАЯ РАБОТА № 1

Изучить влияние рода и силы тока, марки электродов на коэффициенты расплавления и наплавки, потерь на угар и разбрызгивание, определить производительность при ручной наплавке.

Общие положения

На производительность процесса электродуговой сварки влияют следующие факторы: 1 - сварочный ток; 2 - коэффициент расплавления αр; 3 - коэффициент наплавки αн, который обычно меньше αр, так как не весь расплавленный электродный металл переходит в шов: часть его выгорает, часть разбрызгивается.

Потери металла на угар и разбрызгивание, а также значения коэффициентов расплавления и наплавки зависят от величины сварочного тока. Увеличение тока приводит к повышению температуры дуги, т.е. к интенсивности расплавления электрода и ускорению протекания химических реакций. Следовательно, с увеличением тока αн и αр увеличиваются, но на разные значения, так как увеличение температуры дуги приводит к увеличению количества образующихся газов и повышению их давления в капле, а значит, к повышению потерь на угар и разбрызгивание.

На значения αн и αр, на потери от угара и разбрызгивания влияют количество тех или иных примесей в электродном металле и электродном покрытии, а также температура стержня электрода. В начальный момент сварки скорость плавления электродного металла небольшая, но по мере разогрева, электрода Джоулевым теплом, при прохождении по нему тока, скорость его плавления увеличивается в два раза, т.е. на 100 и более % при значительных плотностях тока. При этом увеличиваются αн и αр. Качество наплавки или шва будет обеспечено, если скорость плавления электрода вначале сварки будет отличаться от скорости в конце не более чем на 30%. Джоулево тепло определяется уравнением:

Покрытие электродов существенно влияет на коэффициенты расплавления, наплавки и на коэффициент потерь, который равен:

Коэффициент расплавления толстопокрытых электродов значительно уменьшается по сравнению с коэффициентом голых и тонкопокрытых электродов за счёт того, что некоторое количестве теплоты дуги расходуется на плавление, испарение и разложение покрытия, но прямой зависимости αр от толщины покрытия нет.

Коэффициент потерь ψ толстопокрытых электродов уменьшается по сравнению с коэффициентом голых электродов за счёт того, что материалы покрытий при испарении дают дополнительное количество газа, который увлекает за собой в шов пары металла и мелкие капли. Коэффициент наплавки αн электродов с толстым покрытием обычно меньше коэффициента плавления, за исключением тех случаев, когда в покрытие входит большое количество металлических составляющих.

На αн и αр оказывают влияние полярность тока, тип соединения, положение шва в пространстве и т.д. Установлено, что род тока существенно их не изменяет. Исследования показали, что αн и αр, будут иметь разные значения (при прочих равных условиях) при сварке электродами различных марок.

Масса расплавленного металла определяется по формуле:

Необходимые материалы

1.3.1. Пластины из низкоуглеродистой и нержавеющей стали.

1.3.2. Электроды с тонким покрытием типа Э-38 (d=4 мм).

1.3.3. Электроды с толстым покрытием марок ОК-46 типа Э-46, УОНИ-13/55 типа Э-50А, марок АНО-4С типа Э-46 или другой марки (d=4мм).

1.3.4. Электроды, имеющие стержни из нержавеющей стали, например элек-

троды марки ЭА-395.

1.3.5. Электроды с добавками железного порошка в покрытие, марки ОЗС-6.

Оборудование, приспособления, инструмент

1.4.1. Сварочный пост постоянного и переменного тока с электроизмеритель-

1.4.2. Весы лабораторные ВЛТЭ-5000.

1.4.4. Штангенциркуль, микрометр.

1.4.6. Бачок для охлаждения проб.

Порядок выполнения работы

Определить коэффициенты плавления, наплавки и потерь на угар и разбрызгивание при наплавке валиков электродами разных марок, при постоянном токе.

1. Зачистить пластину.

2. Взвесить пластину с точностью до 1г.

3. Замаркировать концы электродов условными обозначениями.

4. Определить массу металлического стержня электрода по формуле:

d - диаметр стержня;

γ - плотность;

l - длина электрода.

Для какой-либо марки электродов с толстым покрытием определить коэффициент массы покрытия (%) путём взвешивания с погрешностью до 0.1 г, рассчитывая по формуле 1.5.

5. Подобрать на вспомогательной пластине действительную силу сварочного тока, например 160A, немаркированным электродом. При переходе к наплавке электродами другой марки, установленная по амперметру сила тока будет произвольно меняться, поэтому необходимо в процессе наплавки отмечать действительную силу тока по амперметру, которую затем и использовать при расчётах.

6. При установленной силе сварочного тока наплавить на пластину валик электродом типа Э-38, оставляя огарки длиной не более 40 мм. Зафиксировать точное время горения дуги и силу тока.

7. Подсчитать массу огарка по формуле (1.4).

8. Охладить пробу с наплавленным валиком, удалить шлак и брызги.

9. Взвесить пробу с наплавленным валиком.

10. Определить коэффициенты расплавления и наплавки по следующим формулам:

Рассчитать коэффициент потерь на угар и разбрызгивание по формуле (1.2).

11. Определить теоретическую производительность, кг/ч,

12. По ранее указанным методикам проделать п.п. 3…11 электродами марок УОНИ-13/45, ЦТ-15 и порошковым на постоянном токе обратной полярности, а электродом марки АНО-4 на переменном токе.

Для одной марки электродов опыт повторить три раза в одинаковых условиях и вычислить среднее значение определяемых данных.

Данные всех измерений и результаты расчётов занести в таблицу 1.1.

| Результаты замеров | Результаты расчетов | ||||||||

| Марка электрода | Масса металлического стержня, г | Режим сварки | Масса, г | Коэффициент | Производительность, кг/ч | ||||

| До наплавки | После наплавки | Род тока, полярность | Сила тока, А | Время горения дуги, с | Расплавленного металла | Наплавленного металла | Расплавления, гА/ч | Наплавки, гА/ч | Потерь, % |

Содержание отчёта

1.6.1. Методика постановки опытов, краткие теоретические сведения, примеры расчётов.

1.6.2. Таблица замеров и результатов расчётов.

1.6.3. Выводы и объяснения полученных результатов.

1.7. Контрольные вопросы

1.7.1. От каких факторов зависит производительность электрической сварки плавящимся электродом?

1.7.2. Что характеризует коэффициенты расплавления, наплавки, потерь, их единицы измерения и значение для основных марок электродов?

1.7.3. Почему коэффициент плавления в начале и конце плавления электрода разный?

1.7.4. Как влияет плотность тока на размер потерь при ручной дуговой сварке?

1.7.5. В каких случаях коэффициент наплавки может оказаться больше коэффициента плавления?

1.7.6. Почему αн у электродов ЭА-395/9 больше, чем у УОНИ-13/45?

ЛАБОРАТОРНО-ПРАКТИЧЕСКАЯ РАБОТА № 2

Доля основного металла в металле шва и погонная энергия

Цель работы

Изучить влияние параметров режима ручной дуговой сварки, погонной энергии на долю основного металла шва и его размеры.

Независимо от типа и способа выполнения шов состоит из определенной доли основного и электродного металлов. Рассмотрим вопрос о влиянии режима ручной дуговой сварки на долю основного и электродного металлов в металле шва и на его размеры. Режим ручной дуговой сварки - это сила сварочного тока, напряжение на дуге, диаметр электрода, скорость перемещения дуги, угол наклона электрода и т.д. Сила сварочного тока (А) может быть определена по следующей формуле:

Iсв= k · dэл (3.1)

k - коэффициент, принимаемый для электродов диаметром 3…4 мм равным 30…45 А/мм2;

dэл - диаметр стержня электрода, мм.

Увеличение силы сварочного тока приводит к увеличению эффективной тепловой мощности дуги Qэф, вследствие чего увеличиваются глубина проплавления, выпуклость, ширина валика и скорость плавления электрода. В результате этого доля основного металла в металле шва повышается. Для определения доли основного металла в металле шва (а в данном случае наплавленного валика) требуется знать площадь сечения наплавленного валика Fн (мм2), рассчитываемую по формуле:

Fн=0,75·e·g (3.2)

и площадь сечения проплавленного металла, которая с некоторой погрешностью может быть определена по формуле:

Fпр=0,75·e·h (3.3)

е- ширина шва;

h- глубина провара;

g- высота усиления.

Доля участия основного металла в металле шва определяется по формуле:

γо= Fпр / (Fпр+Fн) (3.4)

Повышение напряжения на дуге приводит к снижению глубины провара h (при увеличении длины дуги сварочный ток снизится), так как увеличиваются потери тепла на лучеиспускание, угар и разбрызгивание. Вследствие увеличения длины дуги увеличивается площадь нагрева изделия, т.е. увеличивается ширина валика е и, следовательно, увеличивается его выпуклость g, так как на величину коэффициентов αр и αн, напряжение влияет незначительно. Доля основного металла в металле при ручной электродуговой сварке с увеличением напряжения практически не меняется. Увеличение диаметра электрода (при одной и той же силе сварочного тока) приводит к уменьшению плотности сварочного тока, температуры дуги, что влечёт за собой уменьшение глубины провара и доли основного металла в металле шва, а также незначительное увеличение ширины валика.

Погонная энергия - это отношение эффективной тепловой мощности дуги, расходуемой на нагрев изделия к скорости перемещения дуги [Дж/см], и определяет количество теплоты, введенное электрической дугой в 1 см длины однопроходного шва или валика, т.е.:

η- эффективный КПД нагрева дугой;

Vсв - скорость сварки;

F - площадь сечения шва или валика, мм 2 .

Следовательно, увеличение энергии приводит к увеличению площади сечения шва, т.е. изменению доли основного металла в металле шва и форме валика. Скорость перемещения дуги при однопроходной сварке равна скорости сварки.

2.3. Необходимые материалы:

2.3.1. Пластины из низкоуглеродистой стали (100x100x10 мм).

2.3.2. Электроды типа Э-46 с кислым, основным, рутиловым или другим (по указанию преподавателя) покрытием.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

6.2. Расчет режимов сварки (наплавки) в углекислом газе проволокой сплошного сечения

В основу выбора диаметра электродной проволоки при сварке и наплавке в углекислом газе положены те же принципы, что и при выборе диаметра электрода при ручной дуговой сварке:

Расчет сварочного тока, А, при сварке проволокой сплошного сечения производится по формуле:

где а – плотность тока в электродной проволоке, А/мм 2 (при сварке в СО2 а=110 ÷ 130 А/мм 2 ; dЭ – диаметр электродной проволоки, мм.

Механизированные способы сварки позволяют применять значительно большие плотности тока по сравнению с ручной сваркой. Это объясняется меньшей длиной вылета электрода.

Напряжение дуги и расход углекислого газа выбираются в зависимости от силы сварочного тока по табл. 6.1.

Зависимость напряжения и расхода углекислого газа от силы сварочного тока

При сварочном токе 200 ÷ 250 А длина дуги должна быть в пределах 1,5 ÷ 4,0 мм. Вылет электродной проволоки составляет 8 ÷ 15 мм (уменьшается с повышением сварочного тока).

Скорость подачи электродной проволоки, м/ч, расчитывается по формуле:

где αР – коэффициент расплавления проволоки, г/А ч ; ρ – плотность металла электродной проволоки, г/см 3 (для стали ρ =7,8 г/см 3 ).

Значение αР рассчитывается по формуле:

Скорость сварки (наплавки), м/ч, рассчитывается по формуле:

где αН - коэффициент наплавки, г/А ч; αН = αР(1-Ψ), где Ψ - коэффициент потерь металла на угар и разбрызгивание. При сварке в СО2 Ψ = 0,1- 0.15;FB - площадь поперечного сечения одного валика, см 2 . При наплавке в СО2 принимается равным 0,3 - 0,7 см 2 .

Масса наплавленного металла, г, сварке рассчитывается по следующим формулам:

при наплавочных работах:

где l – длина шва, см; ρ – плотность наплавленного металла (для стали ρ=7,8 г/см 3 ); VН - объем наплавленного металла, см 3 .

Время горения дуги, ч, определяется по формуле:

Полное время сварки (наплавки), ч, определяется по формуле:

где kП – коэффициент использования сварочного поста, ( kП= 0,6 ÷ 0,57).

Расход электродной проволоки, г, рассчитывается по формуле:

где GH – масса наплавленного металла, г; Ψ – коэффициент потерь, (Ψ = 0,1 - 0,15).

Расход электроэнергии, кВт ч, определяется по формуле:

где UД– напряжение дуги, В; η– КПД источника питания: при постоянном токе 0,6÷0,7 , при переменном 0,8÷ 0,9; WO–мощность источника питания, работающего на холостом ходе, кВт. На постоянном токе Wо = 2,0÷ 3,0 кВт, на переменном – Wо= 0,2÷ 0,4 кВт.

Справочные сведения по оборудованию для сварки в СО2 приведены в табл. 4,5,7 приложения.

Читайте также: