Производство цветных металлов и сплавов

Обновлено: 18.05.2024

Заключается в получении металлов и сплавов методом выплавки из руд и обработке при высоких температурах.

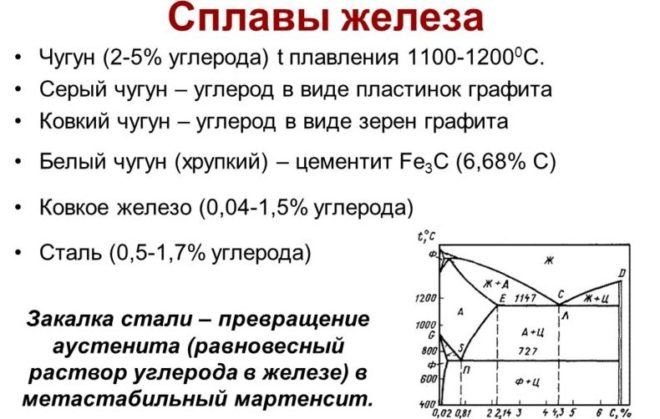

Основными сплавами, получаемыми в металлургии, является сталь и чугун, поэтому металлургическое производство состоит из доменного производства и сталеплавильного: доменные печи, мартеновские печи, конвертеры и электропечи.

Для производства чугуна, стали и сплавов цветных металлов применяют исходные сырые материалы – руду, топливо, флюсы, а также огнеупорные материалы.

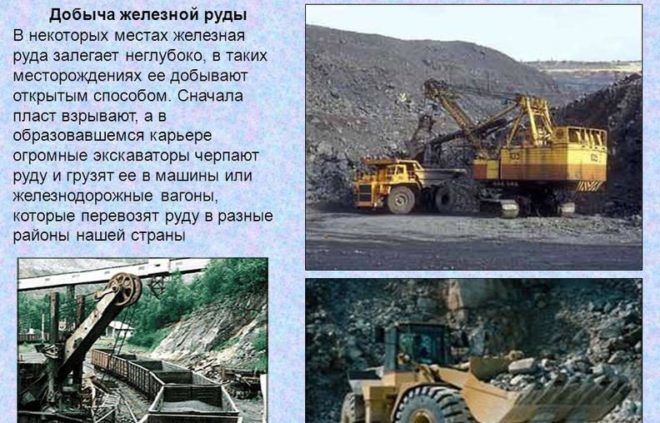

В природе большинство металлов находится в виде различных химических соединений (окислов, силикатов, карбонатов), входящих в состав сложных минералов и образующих горные породы. Для получения металлов добывают те горные руды, которые содержат в значительном количестве какой-либо металл и извлечение его экономически целесообразно. Такие породы называют рудами. Кроме соединений, содержащих добываемый металл, в руде присутствуют другие соединения, составляющие так называемую, пустую породу. В процессе обработки руды и плавки из этих соединений частично извлекаются элементы, которые становятся примесями в добываемом металле. Большая же часть пустой породы отделяется или сплавляется с флюсами, образуя шлак. Например, железная руда наряду с окислами железа содержит пустую породу, которая в основном состоит из окиси кремния, алюминия, кальция и магния, которые находятся в виде различных сложных соединений.

В зависимости от количества добываемого металла руды бывают богатыми и бедными. Богатые железные руды содержат 45-50% железа и более. Бедные руды имеют меньшее содержание железа и их подвергают специальной обработке (обогащению) для удаления из нее части пустой породы и получению продукта (концентрата) с увеличенным содержанием железа.

Пылевидные железные руды подвергаются спеканию в пористый кусковый продукт, называемый агломератом.

Процессами обработки железных руд, а также процессами непосредственного получения металлов и сплавов, и занимаются предприятия металлургической промышленности.

Флюсами называется материал, загружаемый в плавильную печь для образования легкоплавкого шлака нужного состава. При производстве чугуна в шлак сплавляют: пустую породу руды, агломерата, окатышей, а также флюс, золу кокса. При производстве стали, шлак образуется из флюса, а также из окислов, сульфидов и др. соединений, получающихся из плавки. Шлак имеет меньший удельный вес, чем выплавляемый металл, поэтому он располагается над металлом и может быть удален. Во многих случаях шлак служит для защиты металла от печных газов и воздуха.

Флюсом может служить кварцевый песок при плавке в кислых печах, а также известняк или известь при плавке в основных печах.

В доменном процессе флюсом служит известняк (СаСО3), в котором более 50% СаО или доломитизированный известняк, содержащий СаСО3 и МаСО3.

На промышленных предприятиях применяют твердое, жидкое и газообразное топливо. Оно может быть естественным (природным) или искусственным.

Основными видами топлива, применяемого в металлургических печах, является кокс, коксовый газ, мазут, доменный газ, генераторный газ и природный газ. В некоторых печах и устройствах используют также древесный уголь, торф, дерево, каменный уголь.

Кокс – основное топливо доменных печей. Получение кокса производится при нагревании без доступа воздуха коксующихся сортов каменного угля. Коксовые батареи состоят из 40 – 75 печей, представляющих собой относительно узкие (0,4 – 0,5 м) камеры высотой 4,5 – 6,0 м, выложенные огнеупорным кирпичом. Между рабочими камерами имеются обогревающие простенки, где происходит сгорание газа, нагревающего стенки печи до 1 350 – 1 420°С.

Размолотый и слегка увлажненный каменный уголь загружают в камеры, где он при нагревании, сперва размягчается, при этом из него начинают выделяться газообразные продукты, а затем спекается и отвердевает в виде пористой массы кокса, которая в процессе выделения газов растрескивается, а затем распадается на куски. Газ, выделяющийся из камеры через отверстие в своде печи, направляется в химическое отделение, где из него извлекают аммиак, бензол, смолу и др. ценные химические продукты. После этого коксовый газ используют в качестве топлива. Его теплота сгорания около 4500 ккал/м 3 .

Раскаленную массу («коксовый пирог») выталкивают из камеры в специальный вагон и охлаждают (тушат) водой или инертными газами, а затем отправляют на сортировку. Процесс получения кокса длится 14 – 16 ч. Прочные пористые куски кокса размером от 25 до 100 – 200 мм светло серого цвета являются хорошим топливом для доменных печей. Теплота сгорания кокса в среднем 7000 ккал/кг. Химический состав кокса в зависимости от месторождения угля: 80 – 88 % С, 0,5 – 1,8% S, до 0,015 – 0,04 % Р, 8 – 12 % золы, до 5 % влаги.

Древесный уголь – почти не содержит фосфора и серы, золы всего 1 – 2 %, поэтому способствует получению высококачественных сортов чугуна. Но он мало прочен и легко разрушается, поэтому в больших доменных печах не применим. Его теплота сгорания 7000 ккал/кг.

Мазут – является очень хорошим жидким топливом для мартеновских и др. металлургических печей. В его составе содержится: 84 – 86 % С, 10 – 13 % Н, 0,2 – 0,7 % S, 0,2 – 0,3 % золы, 0,5 – 0,8 % N. Теплота сгорания его – 9 500 – 10 000 ккал/кг.

Доменный или колошниковый газ получается как побочный продукт в доменном производстве. Его применяют после очистки от пыли в смеси с коксовым газом, как топливо в мартеновских печах. Или же отапливают воздухонагреватели или др. печи и устройства. Теплота сгорания – 900 – 1 000 ккал/м 3 .

Генераторный газ – получают в результате специального сжигания твердого топлива (дерева, бурого угля, торфа) в газогенераторах. Его используют в качестве топлива в мартеновских и др. печах. Теплота сгорания - 1 150 – 1 500 ккал/м 3 .

Природный газ – применяют как топливо в различных металлургических печах. Его теплота сгорания 7 900 – 12 000 ккал/м 3 . Природный газ является лучшим топливом для мартеновских печей.

§ 4. Огнеупорные материалы

В большинстве промышленных способов получения металлов и сплавов имеют место процессы плавки при высоких температурах. Поэтому внутреннюю облицовку (футеровку) металлургических печей и др. устройств, а также ковшей для разливки металла делают из материалов, обладающих огнеупорностью, способностью выдерживать нагрузки при высоких температурах, противостоять резким изменениям температур и химическому воздействию шлака и печных газов. Огнеупорные материалы применяют в виде кирпичей разных форм и размеров, фасонных изделий (трубок, пробок), а также порошков и растворов для заполнения швов между кирпичами при кладке печей.

По химическим свойствам огнеупорные материалы бывают кислые, основные и нейтральные.

Материалы, в которых содержится большое количество кремнезема (SiO2), называются кислыми.

Материалы, в которых много извести (СаО) и окиси магния (MgO) называются основными.

Материалы с высоким содержанием глинозема (Al2O3) или окиси хрома (Сr2O3) относятся к нейтральным.

Если рабочее пространство плавильной печи выложено из кислых огнеупорных материалов, то печь называется кислой, а если из основных материалов, то основной.

По степени огнеупорности материалы разделяют на огнеупорные (1580 – 1770°С), высокоогнеупорные (1770 – 2000°С) и высшей огнеупорности (выше 2000°С).

К кислым материалам относятся:

1. кварцевый песок, в котором не менее 95% SiO2. Применяют для наварки и набивки подин кислых сталеплавильных печей.

2. динасовый кирпич и изделия изготовляемые из кварцита и кварцевого песка, содержащего более 93 – 97% SiO2. Огнеупорность динаса не менее 1690 – 1720°С. Им футеруют мартеновские, електросталеплавильные печи, конвертеры, коксовые печи.

К основным материалам относятся:

1. магнезитовый металлургический порошок, который получается после отжига природного магнезита (MgCO3). Он содержит 85 – 88 % MgO и применяется для наварки и набивки подин основных сталеплавильных печей.

2. магнезитовый кирпич изготовляют из обожженного магнезита. Он содержит не менее 86 – 90% MgO, его огнеупорность более 2000° С, применяется для кладки пода и стен основных мартеновских и электросталеплавильных печей. Обладает относительно невысокой термостойкостью.

3. магнезитохромитовый кирпич содержит 60 % MgO и 8 – 13 % Сr2O3. Обладает огнеупорностью свыше 2000°С, термостойкостью и шлакоустойчивостью, применяется для кладки сводов мартеновских печей.

4. доломитовый порошок получают после обжига доломита (MgCO3∙СаCO3) он содержит 32 – 36 % MgO и 50 – 58 % СаО. Применяется вместе с магнезитовым порошком для наварки подин и откосов основных сталеплавильных печей.

5. хромомагнезитовый кирпич содержит 42 % MgO и 15 – 20 % Сr2O3. Огнеупорность свыше 2000°С. Применяется в мартеновских печах.

К нейтральным материалам относятся:

1. шамотный кирпич и изделия. Их изготавливают из смеси сырой и обожженной глины. В их составе содержится 50 – 60 % SiO2 и 30 – 42 % Al2O3. Огнеупорность шамота 1580 – 1730°С. Шамотные изделия применяют для футеровки доменных печей, разливочных ковшей, газогенераторов и др..

2. углеродистый кирпич, блоки и др. изделия содержат 92 % С, они высокоогнеупорные, применяются для кладки доменных печей, электролизных ванн для получения алюминия, сталеразливочных ковшей, тиглей для плавки медных сплавов.

Добыча цветных металлов

Металлургическая промышленность представлена черной и цветной отраслью. Эти две части составляют единый функционирующий организм и вместе являются базовой отраслью хозяйства страны, которые отличаются высокими показателями капиталоемкости и материалоемкости.

Цветная металлургия является одной из отраслей промышленной хозяйства страны, занимающаяся добычей недр, их обогащением и дальнейшей обработкой руд металлов (цветных, редких или благородных).

Характерные черты отрасли

Функциональные характеристики цветной металлургии обусловлены следующими ее отличительными чертами:

- Цветная металлургия имеет наибольшее потребление сырья и материалов среди прочих промышленных производств. Для обеспечения ее работы требуются значительные объемы сырья. В основном для переработки используется руда с низким содержанием ценных компонентов (от 0,3–0,5 до 2,1%). Исключение составляет обработка бокситов для создания алюминия.

- Эта отрасль имеет самые значительные показатели электро- и топливопотребления. Самыми энергопотребляемыми отраслями является индустрия свинца, меди, никеля и кобальта.

- Для обеспечения бесперебойной работы предприятия цветной металлургии требуется большое число трудовых ресурсов, т. е. эта отрасль, в том числе, трудоемкая.

- Предприятия этой производственной сферы в основном занимаются переработкой полиметаллических руд.

- Эта отрасль промышленности состоит из нескольких обязательных стадий. К ним относят этапы добычи рудного сырья, его обогащению, металлургический передел, дальнейшую переработку полученного металла. Только прохождение всех перечисленных этапов составляет полный производственный процесс (цикл).

- Предприятия отрасли цветной металлургии располагаются по географическому принципу в зависимости от месторасположения полезных ископаемых. В этом случае природно-сырьевой фактор служит решающим.

- Цветная металлургия считается одной из самых опасных в индустрии для окружающей среды. Ее деятельность связана с постоянными выбросами больших объемов отравляющих веществ.

Отрасли цветной индустрии

Состав цветной металлургии, как сложноорганизованный производственный организм, включает 14 подотраслей.

Рассмотрим подробнее ее строение:

- Алюминиевая. Нуждается в высококачественном сырье в сравнении с другими ветками промышленности. Основой, обеспечивающей ее деятельность, служат бокситы. Эти сырьевые ресурсы в промышленных объемах распространены на Урале и Северо-Западе страны. На этих территориях и располагаются основные производственные мощности по их добыче и дальнейшей переработке.

- Медная. Заводы медной, как и алюминиевой, промышленности располагаются в непосредственной близости от месторождений полезных ископаемых. В нашей стране для производства меди добывают и используют сырье, называемое медным колчеданом. Основные залежи его находятся на территориях Урала. Вторым по величине месторождением принято считать Восточную Сибирь с ее медистыми песчаниками.

- Свинцово-цинковая. Предприятия этой отрасли находятся в непосредственной близости от месторождений полиметаллических руд. К таким территориям относят Кузбасс, Северный Кавказ, Дальневосточное Приморье и Забайкалье.

- Никель-кобальтовая. Эта подотрасль цветной индустрии занимается добычей и обогащением руд для дальнейшего производства кобальта и никеля, драгоценных металлов, меди, строительных материалов и сопутствующей химической продукции. Территориально предприятия никель-кобальтовой промышленности находятся в Норильском районе, на Урале и низовьях Енисея.

- Золотодобывающая. Эта отрасль добычи и производства базируется на золотосодержащих рудах и песках. Основное ее назначение — создание драгоценных сплавов и металлов. А также в ведении золотодобывающей промышленности находится переработка драгметаллов.

- Титано-магниевая. Основное назначение этой подотрасли — добыча полезных ископаемых, их переработка и обогащение для создания титана, магния и прочих производных.

- Оловянная. Занимается добычей полезных ископаемых, дальнейшим обогащением руд с целью производства олова.

- Вольфрамо-молибденовая. Эта отрасль базируется на добыче и дальнейшем обогащении вольфрамо-молибденовых руд, их концентратов и производной продукции.

- Промышленность по добыче и производству редких металлов, материалов с полупроводниковыми свойствами.

- Сурьмяно-ртутная. Основное назначение этой отрасли — добыча руд (ртутных и сурьмяных) и их дальнейшее обогащение с целью создания ртути, сурьмы и производной продукции.

- Промышленность по обработке цветных металлов. Основное назначение этой составляющей — создание проката всех типов, труб из цветного металла и сплава.

- Промышленность по переработке вторичных цветных металлов. Основной вид деятельности этой индустрии заключается в сборе, переработке и изготовлению цветного металла из лома и различных отходов.

- Электродная. Основной род занятий электродной промышленности состоит в производстве электродной продукции из угля или графита.

- Промышленность жаропрочных, а также твердых и тугоплавких металлов.

Технологические этапы производства цветной металлургии

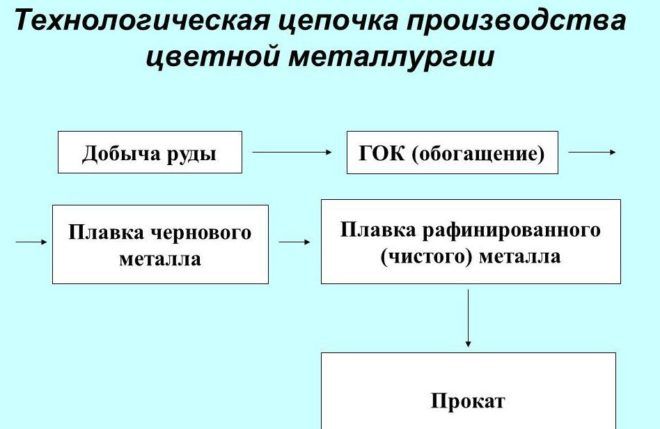

Цветная металлургия в процессе производства проходит несколько этапов, включаемых в единый цикл.

К технологии относят:

- Добыча производственного сырья.

- Подготовка сырья к его дальнейшей промышленной переработке, в том числе обогащение. Обогащение руд — необходимый процесс для изготовления концентрата. Обогащение предполагает дробление породы и дальнейшее ее разделение на пустую породу и ценные элементы. Полученный концентрированный продукт необходим для дальнейшего производства металла.

- Металлургический передел.Передел представляет собой такую обработку сырья, при которой на выходе получается полуфабрикат, используемый для дальнейшего использования. В процессе металлургического передела возможно изменить химический состав сырья, его физико-химические свойства, а также допустить переход из одного агрегатного состояния в необходимое другое. В цветной промышленности металлургический передел в основном связан с обработкой металла. Это плавка, его разливка, дальнейшее обжатие с целью создания проката.

- Обработка полученных сопутствующих отходов. Она подразумевает утилизацию или дальнейшую переработку. Из полученного шлака в дальнейшем можно получить продукцию или сырье для других видов промышленности.

Цветная металлургия находится в стадии своего развития. Основные направления, в которых ведется работа:

Важность металлургии

Что такое металлургия, какую роль она играет в жизни человечества? Эта отрасль является фундаментом и основой всей промышленности. Большая часть всех сфер производства пользуются результатами металлургического производства. Каково значение металлургии?

Понятие металлургии

Металлургия играет большую роль во всех отраслях.

Под этим термином принято понимать отрасль в науке и технике, которая занимается получением, добычей металлов и руд. Без металлургии технический прогресс представить невозможно. Это мощнейшая промышленная отрасль, которая совершенствует каждый год способы добычи, изучает состав и свойства металлов, развивает границы их применения.

Что включает в себя металлургия:

- производство металла;

- обработка изделий из металла в горячем и холодном виде;

- сварка;

- нанесение металлических покрытий.

Кроме того, металлургия включает в себя некоторые аспекты:

- науку, теоретическое изучение;

- познание химических процессов;

- исследование свойств металла.

Металлургический комплекс объединяет все предприятия, который занимаются добычей, переработкой металлов. Это предприятия, которые занимаются обогащением руды, прокатным производством, переработкой вторичного сырья.

Какая бывает металлургия? Отрасль разделяется на два основных вида. Виды металлургии:

От того, как в стране развивается металлургический комплекс, зависит уровень экономики и благосостояние населения.

Металлы и сплавы обладают рядом полезных свойств. К ним относится:

- упругость;

- способность к деформации;

- высокая прочность;

- теплопроводность.

За счет своих свойств металлы и сплавы относятся к важнейшим материалам, которые применяются в создании современных машин, техники. Центральное место занимает железо, его доля в металлургической продукции составляет более 90%.

Но железо в чистом виде применяется в небольших количествах. Основная масса используется в виде сплавов.

Чаще всего используется сталь и чугун, которые относятся к черным металлам. Сталь является основным видом металла в черной металлургии, она обладает высокой прочностью и износостойкостью. А сталь хорошо поддается сварке.

Черная металлургия

К черной металлургии относят отрасль тяжелой промышленности, включающая в свою технологию саму добычу материала, обработка сырья, наполнение производства вспомогательными материалами и топливом.

Кроме того, к черной металлургии относится окончательный выпуск продукции и его переработка. К этому виду отрасли относят:

- получение основного сырья;

- обогащение первичного материала (марганцевой и железной руды);

- выплавка чугуна, а также высококачественной стали;

- выполнение огнеупорных материалов;

- наполнение производства вспомогательными материалами (известняк);

- производство изделий из металла для собственного пользования.

Черная металлургия – это основа всей промышленности машиностроения. Черные металлы широко применяются в строительстве и для нужд человека.

По концентрации черного металла Россия занимает лидирующую позицию в мире по сравнению с другими промышленно развитыми странами.

В структуре черной металлургии важное место занимает этап производства чугуна и стали до момента проката. Кроме этого, производство основывается на подготовке самой руды к переплавке, а также проведению обогащения.

Для производства чугуна, кроме руды, требуется подготовка топлива, огнеупорных материалов, которые помогают добиться у металла его высокопрочных качеств. К технологическому топливу чаще всего относят кокс, для его производства используется коксующий уголь высокого качества.

Тонкости производства

Расположение предприятий, связанных с добычей и переработкой черных металлов, напрямую зависит от фактора сырья. Именно на него приходится 90% затратных средств при переплавке чугуна.

В состав металлургического комплекса России входят три основные базы:

- центральная;

- сибирская;

- уральская.

В последние годы Центральная база наращивает темпы производства и перегоняет Уральскую. Она полностью обеспечивает коксующим углем и рудами всю Центральную часть России. Основную часть металла производят в Череповце и Липецке.

Центром сибирской базы является город Новокузнецк. Эта база имеет перспективное значение, так как полностью основана на своих ресурсах.

Уральская база располагается в непосредственно близости с богатыми топливом Сибирью и Казахстаном. Такое местонахождение обеспечивает низкую себестоимость продукции. Кроме того, большим преимуществом является расположение вблизи к Уральским горам. Они очень старые, и в настоящее время многие из них разрушаются. Поэтому добыча ведется практически на поверхности.

Большинство металлов и руды могут добываться открытым способом.

Но в этом месторасположении есть минус. Здесь отсутствует коксующий уголь, его приходится завозить из соседних регионов.

Большую значимость имеют в стране металлургические заводы с небольшой мощностью. Именно они могут обеспечить быструю выплавку металла в небольшом количестве. Небольшие заводы быстрее крупных предприятий реагируют на изменение рынка, способны быстро подстроиться под запросы потребителей.

Новым направлением в отрасли сегодня является бездоменная или бескоксовая металлургия. Такое предприятие построено в России, а, точнее, в г. Старый Оскол – Оскольский электрометаллургический комбинат.

Традиционный процесс, при котором руда плавится при температуре 1,6 тыс. градусов вместе с коксом, служащим химическим восстановителем, отличается от этой технологии.

Новый метод существенно экономит кокс, получается металл экологически чистый высокого качества. Процессы, связанные с коксующим углем, становятся с каждым годом все нерентабельнее.

Уголь дорожает, процесс коксования очень сложный, он требует дополнительных затрат, строительство дополнительных очистных сооружений.

Новые установки практически безвредны для окружающей среды. Кроме того, сталь, произведенная по новой технологии, служит в пять раз дольше.

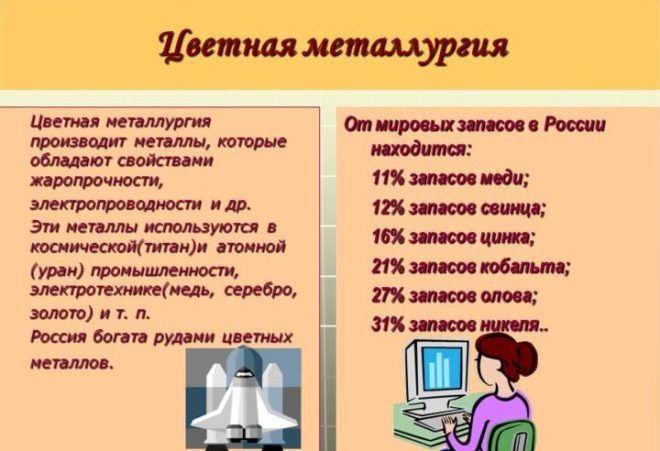

Цветная металлургия

Под цветной металлургией понимается добыча и обогащение металлов, а также их переработка, прокат и сплавы. Эта отрасль носит такую же важную роль в экономике страны, как и черная металлургия. Россия находится на первом месте по количеству месторождений цветных металлов.

Цветная металлургия подразделяется на две группы:

- основная тяжелая – основана на добыче первичного сырья, переработка меди, качественного цинка, а также олова;

- легкая – к ней относится алюминий, магний, титан.

Металлургию цветной отрасли подразделяют на несколько видов:

- оловянную;

- титано-магниевую;

- золотодобывающую;

- алюминиевую;

- медную;

- серебродобывающую.

А также в отрасль цветной металлургии входят предприятия, занимающиеся добычей алмазов.

Расположение предприятий, занимающихся переработкой и добычей цветных металлов, зависит от ряда природных и экономических факторов. Основными из них считаются:

- Сырьевой показатель – от этого фактора больше всего зависит отрасль тяжелой группы. Добыча цветных металлов напрямую связана с геологоразведочными работами.

- Топливно-энергетический фактор влияет на расположение как тяжелой, так и легкой отрасли.

В регионах государства сосредоточенны различные группы цветной промышленности.

Медная промышленность

Предприятия по добыче и переработке меди расположены на Урале, в Свердловской области, в Гае Оренбургской области. Продукция металлургии из меди обладает высокой электропроводностью, сам металл хорошо поддается ковке.

Широкое применение продукция находит в машиностроении, при установке линий электропередач. Используется в сплавах с другими металлами.

Предприятия медной промышленности сконцентрированы в регионах, отвечающих сырьевому фактору. Крупные предприятия по добыче и переработке находятся в Норильске и Мончегорске. На Урале функционируют предприятия по производству черной меди.

Никель-кобальтовая промышленность

Эта группа очень зависит от источника сырья. Основные металлургические заводы расположены:

- Кольский полуостров – заложение сульфидно-никелевых руд.

- Низовье Енисея – громоздится крупный завод, в Норильске. На нем занимаются производством платины, никеля, меди, кобальта.

- Предприятия, расположенные на хребте Урала, занимаются прежде всего переработкой окисленных руд.

Алюминиевая промышленность

Крупной отраслью в цветной металлургии считается алюминиевая промышленность. В России все центры производства алюминия расположены на небольшом расстоянии от гидроэлектростанций.

Алюминий обладает высокими конструктивными свойствами, он легкий и прочный. Благодаря этому он широко используется в машиностроении, строительстве. Сплавы из алюминия по своей прочности не уступают стали.

Алмазодобывающая и золотодобывающая промышленность

Добыча алмаза – это одна из важных статей доходов государства. Ежегодно Россия получает до 1,5 миллиардов долларов от продажи алмазов. Основные места добычи расположены в Якутии. Алмазы были найдены и в районах Восточной Сибири.

К одной из значительных отраслей металлургии для бюджета страны относится добыча золота.

Россия занимает пятое место в мире по добыче этого металла. По разведанным запасам государство находится на второй позиции.

Акцент при поиске местонахождения делается на разработку коренных залежей. Основные места концентрации золота находятся в Сибири, на Дальнем Востоке и на Урале.

Основными приисками считаются:

- Соловьевский – старый, но значительный прииск в Амурской области;

- Невьяновский – был открыт еще в 1813 году;

- Градской – здесь был найден первый в России алмаз;

- самый молодой прииск Кондор был открыт в 60-х годах, здесь ведется добыча как золота, так и платины;

- Алтайский.

Лидирующую позицию по добыче занимает компания «Полюс золото». У нее открыты прииски в Иркутской области, Амурской и Магаданской областях.

Государственный итог

В настоящее время Россия занимает лидирующие позиции по запасам железной руды и никеля. В стране производится более 70 разнообразных металлов и элементов. Металлургическое производство имеет большое хозяйственное значение.

Отрасли металлургии – это одни из самых динамично развивающихся отраслей. Несмотря на высокую конкуренцию со стороны крупных развивающихся стран, России удается сохранить лидерство за счет низкой себестоимости производства.

Чтобы сохранить позиции разрабатываются стратегические, антикризисные планы. Металлургия служит источником валютных поступлений в страну. Она обеспечивает стабильное нахождение России на мировом рынке.

В металлургическом комплексе есть и свои проблемы. Рост производства на большинстве предприятиях происходит только при создании новых производственных мощностей. Большинство из них созданы больше 50 лет назад, но они уже исчерпали свой резерв.

Производство цветных металлов и сплавов

Лекция для студентов СПО. Производство цветных металлов и сплавов.

Просмотр содержимого документа

«Производство цветных металлов и сплавов»

Цветные металлы разделяют на четыре группы:

1) тяжелые металлы (Cu,Ni,Zn,Pb,Sn); 2) легкие металлы (Al,Mg,Be,Li);

3) благородные металлы (Au,Ag,Ptи ее природные спутникиRo,Ir,Os);

4) редкие металлы: - тугоплавкие (Mo,W,V,Ti,Nb,Ta,Zr,Cr); - легкие (Sc,St,Ru);

- радиоактивные (U,Th,Ra); - редкоземельные

Наиболее широко в машиностроении применяют Cu, Al, Mg, Ti, Zn, Ni, Pb и Sn, которые используют в чистом виде и в составе многих сплавов. Цветные металлы имеют решающее значение для развития современного машиностроения и обеспечивают прогресс в развитии новой техники. Однако они весьма дороги, и когда это возможно, их заменяют на черные или неметаллические материалы. Из всех рассмотренных цветных металлов по объемам производства в металлургии важнейшими считаются Cu, Al, Mg и Ti.

5. Последовательность получения меди

Для производства меди используют пирометаллургический способ, так как он позволяет извлекать из руд попутно с медью другие металлы, в том числе и драгоценные. Производство меди осуществляется в следующей последовательности (рис. 7):

1. Для плавки применяют медные руды, содержащие 1 – 6 % Cu, в виде, главным образом, сернистых соединений (CuFeS2,Cu2S,CuS), а также отходы меди.

2. Для обогащения применяют метод флотации, позволяющий получить концентрат с содержанием Cu ~ 10 – 35 %.

Флотация– процесс обогащения, основанный на избирательном прилипании частиц минералов, дисперсированных в жидкой среде, к поверхности раздела двух фаз (жидкость – газ, жидкость – жидкость и др.).

3. Для уменьшения содержания серы в руде (концентрате) проводят окислительный обжиг при Т = 750 – 800 0 С. В присутствии кислорода сульфиды окисляются и содержание серы уменьшается почти в 2 раза. Отходящие газы в виде SO2(сернистый газ) идут на производство H2SO4. Для бедных руд, с содержанием Cu 8 – 25 %, обжиг проводят. Богатые руды, с содержанием Cu25 – 35 %, плавят без обжига.

4. В специальных печах при Т = 1250 – 1300 0 С происходит плавка концентрата, при которой расплавленная масса за счет соответствующих химических реакций разделяется на две части: штейн, состоящий из сульфидов Cu2SиFeS, и шлак, состоящий из окислов и силикатов.

Штейн– промежуточный продукт производства цветных металлов (Cu,Ni,Pbи др.), представляет сплав сульфидов этих элементов с FeS.

5. Продукт плавки выпускают из печи в виде сплава – штейна, который содержит 20 – 60 % Fe и 20 – 25 % S. В расплавленном состоянии (Тпл= 950 – 1050 0 С) штейн поступает в конвертеры.

6. В конвертерах расплавленный медный штейн продувают воздухом (конвертируют) для окисления сульфидов Cu и Fe с образованием оксидов Cu и Fe. Оксиды железа выводятся в шлак и на первом этапе продувки образуется штейн, содержащий в основном, только сульфиды меди (белый штейн).

7. На втором этапе продувки в конвертере образуется черновая медь за счет окисления сульфида меди и перевода серы в SO2. Черновая медь содержит 98,4 – 99,4% Cu (МК1), 0,01 – 0,04% Fe и 0,02 – 0,1% S и др. примеси (Ni,Sn,Sb,Au,Ag). Эту медь через ковш разливают в изложницы на чушки или плиты. Для удаления вредных примесей черновую медь рафинируют.

8. Для очистки черновой меди от примесей применяют двойное рафинирование огневым и электролитическим способом.

9. Огневое рафинирование применяют для удаления примесей с большим сродством к кислороду за счет продувки воздухом расплавленной черновой меди. Окисляют S, Fe, Ni, As, Sb, Zn и переводят их в шлак. Затем с использованием технологии сухой перегонки древесины, погруженной в расплав меди, удаляют газы и восстанавливают остатки Cu2O. В результате получают медь чистотой 99,0 – 99,5%. Эта медь в виде чушек идет на производство сплавов меди (латуней, бронз), а в виде плит на электролитическое рафинирование.

10. Электролитическое рафинирование проводят для получения чистой от примесей меди (не менее 99,95% Cu). Электролиз ведут в ваннах, где электролитом служит водный раствор CuSO4(10 – 16%) иH2SO4(10 – 16%). Аноды делают из меди огневого рафинирования, а катоды – из листов чистой (электролитической) меди. Анод при постоянном токе растворяется и ионы меди через раствор переходят и осаждаются на катоде. Примеси (Sb,As,Bi,Au,Ag) осаждаются на дно ванны и после выгрузки перерабатываются для извлечения этих металлов. Катоды переплавляют в электропечах.

6. Получение алюминия и магния

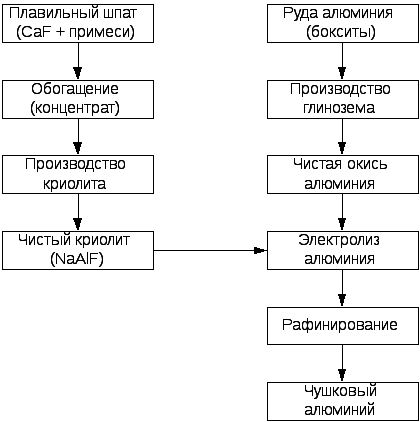

Основной способ изготовления алюминия – электролиз из расплава криолита (Na3AlF6) с добавлениемAlF3иNa. Перед электролизом проводят подготовку расплава и подготовку алюминиевых руд, а затем путем электролиза и рафинирования получают чушковый алюминий. Последовательность получения алюминия схематично показана на рис. 9.

Рисунок 9 - Последовательность производства алюминия

Читайте также: