Производство фильтров из металлических сеток

Обновлено: 05.10.2024

Обустройство скважины на загородном участке обеспечит его владельцев водой. Но без должной подготовки ее нельзя будет использовать для приготовления пищи и питьевых целей. Для выполнения предварительной очистки можно сделать фильтр для скважины своими руками. Практичная самоделка стоить будет гораздо меньше торгового предложения. А это немало, согласны?

Ознакомиться с достойной внимания информацией, опирающейся на требования нормативов, вы сможете, читая представленную статью. Изложенные в ней сведения пригодятся как самостоятельным мастерам, так и заказчикам услуг буровиков. Знание конструкции фильтрующего устройства и специфики ухода за ним сослужит службу и в ходе эксплуатации.

В статье приведены разновидности скважинных фильтров, что поможет определиться с наилучшим вариантом. Скрупулезно разобрана технология сооружения, перечислены технические тонкости процесса изготовления и установки. Для лучшего восприятия внушительного информационного материала приведены фото, схемы и видео.

Устройство и назначение скважинного фильтра

Все фильтры для скважины имеют схожее строение. Они работают в одно и многоуровневых системах очистки воды. Отвечают за механическую очистку, не давая частицам почвы, песчинкам и другим относительно крупным загрязнениям попадать внутрь обсады.

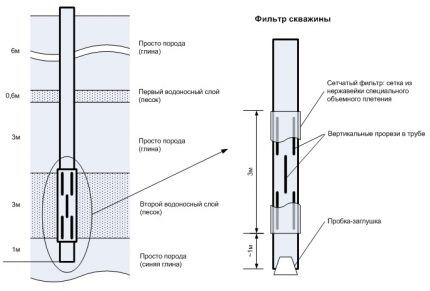

Фильтры состоят из трех основных элементов, расположенных сверху вниз:

- Надфильтровый участок. Деталь, выполняющая роль своеобразного фитинга при закреплении устройства на обсадную трубу.

- Фильтрующий элемент. Перегородка с отверстиями, препятствующая частицам загрязнений проникать внутрь фильтра.

- Отстойник. Емкость для сбора крупных частичек, сумевших проникнуть внутрь обсадной трубы.

Для улучшения очистки может использоваться многоуровневая система, предполагающая наличие дополнительных проточных фильтров, которые устанавливаются уже перед краном.

Фильтр для скважины препятствует попаданию крупных минеральных частичек внутрь колонны. Благодаря этому на поверхность подается чистая вода, а скважинное оборудование защищено от перегрузок

Используемые для первичной очистки устройства делят на две группы:

- С предварительной фильтрацией. Между внешней стенкой скважины и поверхностью обсадной трубы укладывается слой мраморной крошки или гравия, который «собирает» загрязнения и предотвращает быстрое заиливание фильтра.

- Без предварительной фильтрации.

Фильтрующий элемент варианта без предварительной фильтрации контактирует непосредственно с водоносным слоем.

Фильтрующая часть скважинного фильтра «охватывает» только водоносный горизонт, плюс по полметра выше него и ниже. По всей оставшейся высоте обсадки трубы не проницаемы, соединения звеньев герметичны

Основное предназначение скважинного фильтра заключается в очищении воды от ненужных примесей. Однако устройство убирает только крупные загрязнения, доочистка после него обязательна. Только так можно снизить минерализацию и уровень жесткости, уменьшить концентрацию фтора, марганца и железа.

Выбор типа системы дополнительной фильтрации зависит от химического состава воды поступающей из скважины. Помимо основной задачи фильтр для скважины выполняет второстепенные функции.

С аргументами в пользу применения скважинных фильтров ознакомит подборка фото:

Фильтры устанавливаются в ствол скважин на песок, потому что в процессе откачки в воду попадает много песчаной взвеси

При перекачке воды из песчаной скважины, не оборудованной фильтром, в десятки раз чаще приходится чистить насос, он меньше служит из-за увеличенной нагрузки на двигатель

Не прошедшая фильтрацию вода засоряет трубы, раньше обещанного производителем срока выводит из строя нагревательное оборудование

Он обеспечивает длительный срок службы скважины и погруженного в нее оборудования, поскольку защищает их от примесей, которые могут очень быстро заполнить ствол. В этом случае скважина заилится, станет неработоспособной и потребуется чистка.

Важно понимать, что насосное оборудование не предназначено для длительной работы с повышенной нагрузкой, что неизбежно при подъеме воды с растворенными в ней твердыми частицами загрязнений.

В таких условиях насос испытывает перегрузки и очень быстро выходит из строя. Кроме того, фильтр поддерживает стенки скважины, защищая их от обвала и осыпания породы.

Материалы для фильтрационного оборудования

В качестве материалов применяют нержавеющую сталь, пластмассу и черные металлы. Рассмотрим подробнее особенности и характеристики каждого из них.

Нюансы использования нержавейки

Лучшим материалом для изготовления скважинных фильтров является нержавеющая сталь. Она способна выдерживать высокие сминающие и изгибающие воздействия, а легирование делает ее невосприимчивой к окислению.

Трубы из нержавейки отличаются длительным сроком службы, однако стоимость их достаточно высока.

Все эксплуатационные характеристики нержавеющей стали характерны и для изготовленных из нее фильтровой сетки и проволоки, использующейся для навивки на деталь.

Для изготовления скважинного фильтра используется специальная сетка из металла или из синтетических нитей

Особенности применения пластика

Пластмасса – еще один материал, который широко используется для производства фильтров. Пластик абсолютно инертен, поэтому не подвержен процессам окисления. Он очень прост в обработке и имеет длительный срок эксплуатации.

Стоимость деталей из пластмассы невелика, что очень привлекает владельцев скважин.

Скважинные фильтры из пластиковых труб очень просты в обработке и стоят недорого. Однако их можно использовать только на небольших глубинах, что обусловлено небольшим запасом прочности

Основным недостатком пластика является низкая прочность. Вследствие этого он не способен выдерживать серьезные сдавливающие нагрузки, которые характерны для больших глубин.

Тонкости использования черных металлов

Черные металлы в качестве фильтров можно использовать только для скважин, дающих воду для технических целей. Это обусловлено тем, что они окисляются водой, в результате чего в ней появляется оксид железа. Медики не доказали, что он вреден для организма.

Однако при концентрации этого вещества больше, чем 0,3 мг/л вода будет оставлять неприятные желтые пятна на сантехнике, посуде и белье. Оцинкованные черные металлы тоже подвержены окислению.

Визуально вода с небольшим количеством примесей выглядит практически прозрачной. Но налет, образующийся на сантехнике, заставляет задуматься о вреде для здоровья при использовании такой воды в качестве питьевой

В результате чего в воде появляется не только оксид железа, но и оксид цинка. Последний раздражает слизистые оболочки и приводит к расстройству пищеварения.

Таким образом, специалисты настоятельно не рекомендуют использовать для изготовления фильтров для скважины черные металлы, в том числе и оцинкованные.

Это касается не только основы, но и фильтровой сетки, нижних секций обсадных труб, а так же проволоки, которая используется при креплении и изготовлении конструкции. В противном случае воду, полученную из скважины с таким фильтром, можно будет использовать только для технических целей.

Таким образом, для глубоких скважин следует лучше всего использовать детали из нержавеющей стали, а для небольших глубин или в случае использования дополнительной обсадной трубы оптимально монтировать пластиковые комплектующие.

Конструкционные разновидности фильтров

Существует несколько видов скважинных фильтров, каждый из которых предназначен для эксплуатации в определенных условиях. Выбор конструкции определяется геологическими характеристиками водоноса.

Артезианские скважины бурятся в стабильных и твердых известковых породах, что дает возможность эксплуатировать их без фильтра. Ствол просто оставляют открытым.

Хороший напор воды, который свойственен для таких скважин, позволяет устанавливать погружной насос на внушительном расстоянии от дна, поэтому подающаяся вода не нуждается в грубой очистке.

Мелкозернистых примесей в известняке почти нет, а попадание в нее крупных частиц породы практически исключено. Если скважина выполняется в нестабильных гравийных, дресвяных или галечных породах от крупных и мелкодисперсных включений обязательно нужен фильтр.

Соответственно и насос должен быть установлен достаточно близко к водозабору, что делает обязательным наличие фильтра. Чаще всего это дырчатый или щелевой фильтр, который рассчитан только на грубую очистку. При условии отсутствия песка в водоносном слое устройство будет эффективно работать и прослужит очень долго.

Самыми «капризными» считаются скважины, выполненные в песчаных грунтах. Именно они доставляют максимум хлопот своим владельцам и бурильщикам. Практика показывает, что они наиболее распространены, поскольку песчаные водоносы чаще всего располагаются ближе всего к поверхности.

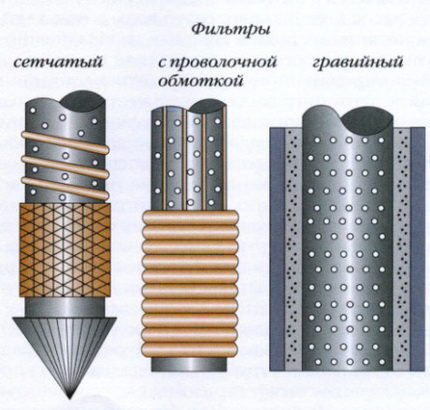

Скважины на песок не могут эксплуатироваться без фильтра сетчатого типа. Причем от качества его изготовления и материала, из которого он выполнен, во многом зависит срок эксплуатации скважины. Рассмотрим подробно каждый из типов скважинных фильтров.

Существуют различные виды скважинных фильтров. На рисунке представлены несколько из них, применяемые в конструкции скважины-иглы

Конструкции с перфорацией еще называют дырчатыми, потому что они представляют собой трубу с отверстиями, расположенными в определенном порядке. Такие фильтры способны выдерживать довольно высокие нагрузки, поскольку кольцевая жесткость трубы не снижается.

Именно поэтому их разрешено использовать на больших глубинах, даже при высокой вероятности грунтовых подвижек. Специалисты рекомендуют устанавливать дырчатые фильтры на скважинах с небольшим напором.

Со временем производительность такого фильтра неизбежно снижается, поскольку отверстия в трубе заиливаются.

Диаметр отверстий дырчатого фильтра должен быть меньше среднего размера частиц породы, в которой бурится скважина

Устройство можно изготовить самостоятельно. Для этого понадобится: дрель, шлифовальный материал, заглушка из влагостойкой древесины и труба нужного диаметра. Лучше, если она будет из нефтяного или геологоразведочного сортамента.

Если выбирается пластик, проследите, чтобы он был безопасен для человека. Размер отверстий зависит от вида породы, поэтому диаметр сверла подбираем исходя из ее гранулометрических показателей. Отверстия на теле трубы могут располагаться в линейном или в шахматном порядке.

Их количество подбирается в соотношении 1:4, то есть четвертая часть всей трубы должна иметь перфорацию. Отверстия размещаются с минимальным шагом в 2-3 см.

Операции по изготовлению дырчатого фильтра выполняются в следующей последовательности:

- Укладываем трубу на горизонтальную поверхность и приступаем к разметке. С одного конца отмечаем длину отстойника, примерно 50 см. Непосредственно за ним идет фильтровальная часть, на которой намечаем отверстия. Не забываем, что она занимает ¼ часть всей трубы.

- Сверлим первое отверстие. Располагаем режущий инструмент относительно поверхности трубы под углом от 30 до 60°. Сверлим в направлении снизу вверх относительно предполагаемого вертикального размещения. В результате получаются овальные отверстия большей площади.

- Аналогично выполняем все необходимые отверстия в соответствии с разметкой.

- При помощи шлифовального материала аккуратно зачищаем все полученные отверстия.

- Поднимаем трубу, устанавливаем ее вертикально. Тщательно освобождаем внутреннюю полость фильтра от стружек, которые могли в ней остаться и закрыть отверстия.

- Берем деревянную заглушку и закрываем ею нижнюю часть трубы.

Самодельный дырчатый фильтр для скважины готов.

Щелевые очень похожи на дырчатые фильтры, но вместо отверстий оснащаются прорезями.

Которые могут располагаться следующим образом:

- Горизонтально в шахматном порядке. Выполняется сегмент с прорезями, следующий за ним блок прорезается с поворотом на 45°. Это дает возможность обеспечения необходимой прочности конструкции без выполнения специальных поясов жесткости.

- Вертикально. Расстояние между прорезями должно быть не меньше 10 мм. Такие системы аналогичны проволочным фильтрам для скважины на песок.

- Горизонтально с несколькими сегментами из прорезей. Расстояние между участками с перфорацией, которое называется пояс жесткости, не должно быть меньше 20 мм, иначе труба утратит необходимую прочность. Шаг прорезей – не менее 10 мм.

Щелевые фильтры используются в неустойчивом грунте, где высок процент содержания гальки, щебня или гравия. Их можно применять и в случае высокой угрозы обрушения породы. Отличительная особенность щелевого фильтра – более высокий дебет скважины.

Это обусловлено тем, что площадь прорези, расположенной на стержневом каркасе, превышает площадь отверстия дырчатого фильтра примерно в сто раз. Основной недостаток конструкции – высокая вероятность закупоривания щелей тонкозернистым песком.

Скважинные фильтры щелевого типа отличаются высокой производительностью. Их использование практически не сказывается на дебете скважины

Для самостоятельно изготовления фильтра щелевого типа понадобится: труба, металлическая или пластиковая, деревянная заглушка и инструмент для фрезерования либо газовый резак (горелку). Все зависит от того, каким способом будут выполняться прорези.

Операции выполняются в следующей последовательности:

- Укладываем трубу на горизонтальную поверхность и размечаем. Отступаем от одного края около 50 см, это будет отстойник. Затем намечаем место расположения прорезей, не забывая про пояс жесткости, если щели будут расположены горизонтально.

- На основании разметки любым подходящим способом выполняем прорези.

- Поднимаем трубу и освобождаем ее внутреннюю часть от стружки и загрязнений, которые могли попасть туда в процессе работы.

- Устанавливаем заглушку.

Фильтр готов к эксплуатации.

С порядком выполнения работ по сооружению скважинного фильтра представит фото-галерея:

Первым делом производится перфорация трубы. Диаметр отверстий 10 - 12 мм, расстояние между ними примерно 10 - 15 см

На предварительно перфорированную трубу наматывают алюминиевую проволоку. Между соседствующими витками 5 см

Для того чтобы установить фильтр в скважину и нарастить ствол внутренней трубы до требующейся длины нужен хомут, стопорящий колонну в стволе, или, к примеру, мешки с грунтом

Намного проще, но дороже использовать изделия для обустройства скважины, изготовленные на производстве. Их также выпускают с геотекстильной обмоткой, которую в примере заменила сетка

Металлическая фильтровая сетка: виды и сферы применения

Говорим фильтр, подразумеваем металлическую сетку. Эти металлопрокатные изделия незаменимы в очистительных системах. Какие метизы подходят для фильтрации газов, жидкостей, сыпучих веществ, рассказали консультанты ТОРГОВОГО ДОМА СЕТОК.

Носить воду в решете – бессмысленная идея, сито служит для просеивания сыпучих веществ: муки, зерна, песка. А вот у другой разновидности решетчатого полотна – металлической сетки – функционал на порядок шире: с помощью этих метизов фильтруют воду, воздух и газы, очищают масла, сепарируют сыпучие материалы. Металлическая сетка для фильтра – универсальный элемент.

Где применяются сетки-фильтры из металла

Очистка воды – самый востребованный, но не единственный способ использования металлических сетчатых фильтров.

Сферы, в которых не обойтись без металлических сеток:

- гражданское и промышленное строительство;

- химическая промышленность;

- фармакология;

- горнодобывающая промышленность;

- нефтепереработка;

- машиностроение.

Тканые металлические сетки используются в фильтрах для скважин на песок, фильтр-прессах на очистных станциях, гидравлических системах. Фильтрующие сетчатые элементы – деталь конструкции сопел в самолетах и космических кораблях. Под землей, водой и в космосе – масштабы применения металлических сеток впечатляют.

В чем секрет универсальности

Металлические сетки выдерживают серьезные испытания на прочность, годами используются в экстремальных условиях.

Достоинства сетчатых фильтров:

- термостойкость;

- антикоррозионные свойства;

- постоянство конфигурации ячеек;

- эластичность и при этом прочность на разрыв: сетка гнется, скручивается, но не ломается и сохраняет целостность;

- надежность в эксплуатации;

- экологичность;

- долговечность.

Такие ценные для фильтров качества сетки получили благодаря основе из сплавов металлов и технологиям изготовления.

Ткань из металла: структура и виды сетки для фильтров

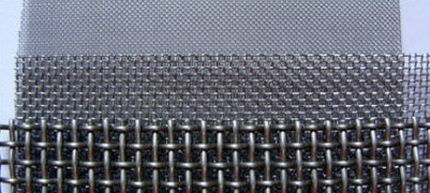

Металлическая фильтровая сетка – металлопрокатное изделие из металлической проволоки. В России тканые сетки для фильтров изготавливаются по ГОСТ 3187-76: на специальном станке проволоки утка и основы поперечно переплетаются, образуя гибкое полотно.

Изделия отличаются такими характеристиками, как:

- тип плетения;

- вид металлического сплава, из которого сделана проволока;

- сечение проволоки.

Различия по типу плетения

Изготавливаются сетки двух типов тканого плетения: саржевые и полотняные. В первом случае две проволоки утка захватывают одну проволоку основы. Полотняное плетение – стандартное для тканых метизов: одна проволока основы пересекается с проволокой утка.

Из чего делают металлические сетки-фильтры

Стальная проволока – универсальный материал для изготовления сетчатых фильтров. Однако для использования в специфических условиях фильтры делают из сплавов цветных металлов: латуни, меди, бронзы.

Размеры сеток

Толщина проволоки для фильтров составляет 0,02–0,7 мм. Если другие виды металлических сеток различают также по размеру ячеек, то в фильтровых сетках проволоки настолько плотно прилегают друг к другу, что отверстий не видно даже на просвет – в них микроячейки. Поэтому сетки называют нулевыми или галунными.

Металлическая тканая сетка – это вода в решете: фильтр улавливает даже микронные частицы.

Способ изготовления многослойных фильтров из металлических сеток путем соединения с фланцами

Изобретение относится к изготовлению металлических фильтров. Способ изготовления многослойных фильтров из металлических сеток путем соединения с фланцами через расплав полимера включает соединение металлических сеток не более 10 штук через чередующиеся кольцевые слои активированного взрывом порошка фторопласта в фильтрующий элемент с последующим его прессованием давлением 40-50 МПа и получением полимерного слоя с соотношением высоты полимерного слоя и диаметра проволоки сетки 5:1, с последующей сборкой фильтрующих элементов в пакет, состоящий из не более 60 слоев, и соединения его с металлическими поверхностями фланцев через напыленный слой активированного взрывом фторопласта. Наличие монолитного соединения металла с наиболее коррозионностойким полимером (фторопластом Ф-4) позволяет значительно увеличить срок службы, надежность и работоспособность в агрессивных средах. 1 з.п. ф-лы, 2 ил., 1 табл.

Изобретение относится к области машиностроения, преимущественно химического и специального, и может быть использовано для изготовления металлических фильтров, работающих в агрессивных средах.

Известен способ соединения сеток с фланцами пайкой, состоящий в том, что между сеткой и фланцами помещают припой, собранную заготовку предварительно спрессовывают, пропускают электрический ток, а затем нагревают в печи с выдержкой 5-10 минут. Припой расплавляется и соединяет проволоки сетки к фланцам. Расплавленный припой заполняет зазоры между переплетениями сетки, что позволяет получить герметичное соединение (авторское свидетельство СССР №497102, М.кл. В23К 1/12, В21F 27/10, опубликовано 30.12.1975). Недостатком данного способа является то, что он не позволяет получать соединения металлических поверхностей с большим числом сеток, при этом снижается эффективность работы фильтрующего элемента. Коррозионная стойкость материала припоя ниже стойкости материала сетки, поэтому изготовленные пайкой фильтры практически невозможно использовать для работы с концентрированными кислотами и другими агрессивными жидкостями.

Известен способ соединения металлической сетки с металлическими поверхностями при диффузионном спекании или пайки, согласно которому сетка прикрепляется к плоской поверхности только в местах переплетений сетки (патент ФРГ №1752399, М.кл. В21d, 49/00, опубл 27.05.1971). Недостатком данного способа является то, что ячейки сетки остаются незаполненными, в процессе пайки припой вытесняется из соединения, образуется непропай, вызывающий нарушение герметичности.

Наиболее близким по техническому уровню и достигаемому результату к предлагаемому способу изготовления многослойных фильтров из металлических сеток путем соединения с фланцами является способ изготовления многослойных фильтров из металлических сеток, путем соединения армирующей и фильтрующей сетки в единый пакет, согласно чему сетки соединяют расплавом полимера, который вплетают в виде сетки с заданным шагом в армирующую сетку методом прошивки полимерной нитью расчетной толщины, укладывают тонкую, фильтрующую сетку на нагреваемую плиту, поверх нее укладывают прошитую армирующую сетку, прижимают плитой - грузом (без нагревателей), обеспечивающей равномерное охлаждение армирующей сетки, осуществляют последующий нагрев тонкой фильтрующей сетки до температуры, превышающей температуру плавления полимерной нити, затем охлаждают, освобождают пакет сеток от груза - плиты и используют его по назначению (патент РФ №2001104721, М.кл. В01D 39/12, С22С 49/14, опубл. 20.01.2004 - прототип).

Недостатком данного способа является большая трудоемкость операций, связанных с получением полимерной нити и прошивки фильтрующих сеток, сложность получения фильтров с большим количеством слоев фильтрующих и армирующих сеток, возможность выдавливания полимерного расплава из зоны соединения сеток при спекании под плитой - грузом, а это значительно понижает технический уровень данного способа, так как не обеспечивает получение равнопрочного равноплотного соединения фильтрующих и армирующих сеток в едином многослойном пакете, что особенно важно в технологии получения многослойных фильтров и снижает эффективность использования таких изделий.

В связи с этим важнейшей задачей является разработка способа изготовления многослойных фильтров из металлических сеток путем соединения с фланцами по новой технологической схеме, в которой металлические сетки соединяют через чередующиеся кольцевые слои активированного взрывом порошка полимера в фильтрующий элемент, эти элементы собирают в многослойный пакет, а затем соединяют его с металлическими поверхностями фланцев через напыленный слой активированного взрывом полимера путем спекания, с получением технического результата - создание многослойных фильтров, содержащих до 60 слоев, обеспечивая при этом равноплотность и равнопрочность полимерных слоев, высокую адгезионную прочность металлополимерных соединений, герметичность, что значительно улучшает эффективность и надежность работы фильтров.

Указанный технический результат достигается тем, что в заявленном способе изготовления многослойных фильтров из металлических сеток путем соединения с фланцами металлические сетки не более 10 штук соединяют через чередующиеся кольцевые слои активированного взрывом порошка фторопласта Ф-4 в фильтрующий элемент с последующим его прессованием давлением 40-50 МПа и получением полимерного слоя с соотношением высоты полимерного слоя и диаметра проволоки сетки 5:1, затем собирают фильтрующие элементы в пакет, состоящий из не более 60 слоев, и соединяют его с металлическими поверхностями фланцев через напыленный слой активированного взрывом фторопласта Ф-4 путем спекания с соотношением высоты напыленного слоя и шероховатости металлической поверхности hн/Rz=2:1. При этом спекание проводят при температуре 390-410°С под давлением 0,3-0,5 МПа.

Предлагаемый способ соединения дает возможность получить прочное монолитное соединение сеток из любых материалов (в том числе металлических) с поверхностями из любых металлов. Наличие монолитного соединения металла с наиболее коррозионностойким полимером (фторопластом Ф-4) позволяет значительно увеличить срок службы таких соединений, их надежность и работоспособность в агрессивных средах.

Новый способ изготовления многослойных фильтров из металлических сеток путем соединения с фланцами имеет существенные отличия по сравнению с прототипом как по строению получаемых изделий, так и по совокупности технологических приемов воздействия на получаемый объект, режимов осуществления способа.

Предложено изготавливать фильтрующие элементы путем чередования металлических сеток между кольцевыми слоями активированного фторопласта Ф-4 при соотношении высоты полимерного слоя и диаметра проволоки сетки 5:1. Если данное соотношение меньше 5:1, то вследствие течения полимера при спекании происходит соприкосновение сеток фильтрующего элемента. Если соотношение больше 5:1, то значительно снижается адгезионная прочность полимер-металл.

Предложено в качестве материала полимерного слоя использовать фторопласт Ф-4, что весьма эффективно для создания слоистых конструкций типа фильтрующих элементов, способных работать практически во всех агрессивных средах в широком интервале температур (от криогенных до 280°С).

Предложено фильтрующие элементы собирать послойно, в которых количество металлических сеток не превышает 10 штук, и из них формировать пакет, состоящий из не более 60 слоев, так как при совместном прессовании большего количества слоев при деформировании полимера происходит потеря формы сеток и снижение их прочности, нарушается стабильность плотности полимерного слоя и прочности соединений по высоте фильтра.

Предложено фильтрующий элемент прессовать давлением 40-50 МПа, а спекание производить при температуре 390-410°С под давлением 0,3-0,5 МПа для реализации герметичности и высокой плотности полимерного слоя, стабильности геометрической формы и размеров композиционного фильтра. Отклонение от заявленных значений, технологических параметров в большую и меньшую сторону приводит к снижению адгезионной прочности полимерного слоя с металлическими поверхностями, а также возникновению различного рода дефектов и нарушению герметичности фильтра.

Предложено пакет фильтрующих элементов соединять с металлическими поверхностями фланцев через напыленный слой активированного взрывом фторопласта Ф-4 спеканием при соотношении высоты напыленного слоя и шероховатости металлической поверхности (Rz) 2:1, тем самым достигаются наиболее высокие показатели адгезионной прочности, которые снижаются в случае отклонения значения соотношения от заявленного.

На фиг.1 изображена схема получения фильтрующего элемента, на фиг.2 - многослойный фильтр. Предлагаемый способ изготовления многослойных фильтров из металлических сеток путем соединения с фланцами через расплав полимера осуществляется в следующей последовательности. Берут цилиндрическую пресс-форму для изготовления отдельных фильтрующих элементов, состоящую (фиг.1) из верхнего 1, нижнего пуансонов 2 и матрицы 3, например из стали, формирующую боковую поверхность изделия. В полость, образованную торцевой поверхностью нижнего пуансона 2, торцевой и внешней цилиндрической поверхностью верхнего пуансона 1, внутренней цилиндрической поверхностью матрицы 3, засыпают и прессуют порошок 4 активированного взрывом фторопласта Ф-4 давлением 10 МПа. После чего поднимают верхний пуансон 1 и на верхнюю торцевую поверхность образованного кольцевого слоя активированного взрывом порошка фторопласта Ф-4 укладывают металлическую сетку 5. Затем повторяют в указанной последовательности аналогичные операции засыпки, прессовки и укладки, до образования многослойного фильтрующего элемента, содержащего не более 10 слоев металлической сетки 5. Затем полученный фильтрующий элемент, находящийся в пресс-форме, прессуют давлением 40-50 МПа с получением полимерного слоя, с соотношения высоты полимерного слоя и диаметра проволоки сетки 5:1. Затем на крайний торцевой кольцевой полимерный слой фильтрующего элемента помещают аналогичный фильтрующий элемент, операции получения пакета повторяют вплоть до создания не более 60-слойного фильтра. Затем (фиг.2) на поверхности фланцев 6 напыляют слой активированного взрывом фторопласта Ф-4 7 и совмещают с крайними торцевыми поверхностями не более 60-слойного фильтра с соотношением высоты (hн) напыленного слоя и шероховатости металлической поверхности (Rz) 2:1. Соединяют фильтрующие элементы между собой и с фланцами спеканием при температуре 390-410°С под давлением 0,3-0,5 МПа.

Пример 1. Цилиндрическую пресс-форму изготавливали из стали Ст.3. Внешний диаметр пуансонов и внутренний диаметр матрицы - 40 мм. Для заполнения полости высотой 1,5 мм, образованной торцевой поверхностью нижнего пуансона, торцевой и внешней цилиндрической поверхностью верхнего пуансона, внутренней цилиндрической поверхностью матрицы, засыпают порошок фторопласта Ф-4, активированного взрывом давлением 0,5 ГПа, и предварительно прессуют давлением 10 МПа для образования кольцевого порошкового слоя высотой 1,3 мм и толщиной 3 мм. На порошковый кольцевой слой укладывали медную сетку с диаметром проволоки 0,2 мм. Затем повторяли в указанной последовательности аналогичные операции засыпки, прессовки и укладки, до образования десятислойного фильтрующего элемента. Затем для получения необходимой прочности соединения сеток между собой полученный фильтрующий элемент прессовали в пресс-форме давлением 40 МПа с получением полимерного слоя высотой 1 мм. Указанным способом получали 6 аналогичных фильтрующих элементов высотой 13 мм, которые собирали в пакет высотой 78 мм путем совмещения их торцевых поверхностей, в результате чего получали 60-слойный фильтр. Фильтр соединяли с фланцами, изготовленными из стали 12Х18Н10Т диаметром 60 мм. Для этого соединяемые поверхности фланцев обрабатывали до шероховатости Rz 0,2 мм и напыляли на них активированный взрывом порошок с высотой слоя (hн) 0,4 мм. Затем поверхности фланцев диаметром 40 мм соединяли с 60-слойным фильтром. Необходимая прочность соединения фильтрующих элементов между собой и с фланцами обеспечивалась нагревом под давлением 0,3 МПа в электропечи при температуре 390°С, что соответсвует 1,19 температуры плавления Ф-4, с выдержкой 0,75 часа. Полученный многослойный фильтр имеет, как указано в таблице, адгезионную прочность соединения сеток с полимерным слоем 6,2 кН/м, плотность полимерного слоя в нижней и верхней частях фильтра 2,14 и 2,18 мг/м 3 , высокую герметичность и бездефектную структуру.

Пример 2. То же, что в примере 1, но внесены следующие изменения. Заполняемая активированным взрывом порошком фторопласта Ф-4 полость высотой 1,2 мм. Получаемый кольцевой порошковый слой высотой 1 мм и толщиной 2 мм. На порошковый кольцевой слой укладывали латунную сетку с диаметром проволоки 0,15 мм. Операций засыпки, прессовки и укладки осуществляли до образования семислойного фильтрующего элемента. Фильтрующий элемент прессовали давлением 50 МПа с получением полимерного слоя высотой 0,75 мм. Получали 5 аналогичных фильтрующих элементов высотой 7,05 мм, которые собирали в пакет высотой 35,25 мм, с получением 35-слойного фильтра. Фильтр соединяли с фланцами диаметром 30 мм. Шероховатость поверхности фланцев составляла 100 мкм, напыляемый на нее слой активированного взрывом фторопласта Ф-4 составлял 200 мкм. Соединение фильтрующих элементов между собой и с фланцами обеспечивалось нагревом под давлением 0,5 МПа в электропечи при температуре 410°С, что соответсвует 1,25 температуры плавления Ф-4, с выдержкой 0,5 час. Полученный многослойный фильтр имеет, как указано в таблице, адгезионную прочность соединения сеток с полимерным слоем 6,2 кН/м, плотность полимерного слоя в нижней и верхней частях фильтра 2,14 и 2,18 мг/м 3 , высокую герметичность и бездефектную структуру. Результаты испытаний приведены в таблице.

Из приведенной таблицы видно, что предлагаемый способ изготовления многослойных фильтров из металлических сеток путем соединения с фланцами через расплав полимера при оптимальных технологических и конструктивных параметрах позволяет получать прочное, бездефектное, герметичное соединение металлических сеток с полимером и с фланцами. При отклонении от оптимальных технологических и конструктивных параметров получения многослойных фильтров происходит снижение адгезионной прочности соединения сеток, плотности полимерного слоя и герметичности фильтра.

Проведенное спекание собранного пакета из фильтрующих элементов в оптимальном температурно-временном диапазоне улучшает качество получаемых многослойных фильтров.

Таким образом, предлагаемая технология изготовления и конструкция многослойного фильтра позволяют получить высокую адгезионную прочность сеток с полимером, герметичность и бездефектность их соединения.

1. Способ изготовления многослойных фильтров из металлических сеток путем соединения с фланцами через расплав полимера, отличающийся тем, что металлические сетки не более 10 штук соединяют через чередующиеся кольцевые слои активированного взрывом порошка фторопласта Ф-4 в фильтрующий элемент с последующим его прессованием давлением 40-50 МПа и получением полимерного слоя с соотношением высоты полимерного слоя и диаметра проволоки сетки 5:1, затем собирают фильтрующие элементы в пакет, состоящий из не более 60 слоев, соединяют его с металлическими поверхностями фланцев через напыленный слой активированного взрывом фторопласта Ф-4 путем спекания с соотношением высоты напыленного слоя (hн) и шероховатости металлической поверхности (Rz), равным hн/Rz=2:1.

2. Способ по п.1, отличающийся тем, что спекание проводят при температуре 390-410°С под давлением 0,3-0,5 МПа.

Каталог воздушных фильтров

Компания «Чистый Мир» предлагает широкий ассортимент фильтров для систем вентиляции, кондиционирования и аспирации. Выполняем полный производственный цикл – от разработки, изготовления до монтажа продукции, последующего сервисного обслуживания.

Виды карманных фильтров:

Представляют собой оцинкованную рамку с вшитыми мешками из фильтрующего материала. При производстве фильтров увеличенного размера конструкция усиливается каркасом из металлического прутка.

Купить карманные фильтры тонкой, грубой и средней очистки предлагается для использования в быту и на производстве, в том числе для очищения воздуха помещений с высокой пылевой нагрузкой в цехах, где изготавливают и используют порошкообразные вещества, например, на мельницах, в строительстве, на химических заводах и кондитерских фабриках, в лабораториях.

Увеличенная площадь фильтрации и пропускная способность обеспечивают стабильность работы даже при повышенных нагрузках и высоком уровне запыленности. Простая и надежная конструкция продлевает срок эксплуатации устройства. Цена карманных фильтров доступна для покупателей с любым бюджетом.

Кассетные

Сменные блоки, выполненные из П-образного металлического профиля и полиэфира, предназначенные для грубой очистки воздушных масс. В фильтрационной сетке располагается несколько кассет, которые улавливают крупные частицы пыли и пр. примесей, предупреждают оседание загрязнений на элементах климатической системы, близко расположенных поверхностях помещения.

Купить кассетные фильтры предлагается для установки в промышленное, офисное и бытовое климатическое оборудование, вентиляционные аппараты разных категорий, а также для предварительной подготовки к тонкой очистке.

К преимуществам устройства относятся отличные аэродинамические свойства, большая площадь фильтрации, долгий срок службы, экономное потребление электроэнергии вентиляционной системой, простая эксплуатация и обслуживание.

Панельные

Используются для грубой очистки воздуха в приточной вентиляции. Купить панельные фильтры также можно в качестве защитной основы, если в системе установлен дорогостоящий фильтр тонкой очистки.

Каркас выполняется из металла, фильтрующим материалом служит пенополиуретан, химическое или стекловолокно, металлическая гофрированная либо виниловая пластиковая сетка.

Устанавливается оборудование в производственных и офисных помещениях, спортивных и развлекательных учреждениях, на любых объектах, где нет особых требований к очищению воздушных масс.

Компактные

Применяются в системах приточной вентиляции и кондиционирования, компрессорных станциях, комплексном воздухоочистительном и газотурбинном оборудовании.

- обеспечивают высококачественную очистку от мельчайших частиц пыли, пыльцы, вредных веществ, задымления, спор грибков, бактерий, запахов;

- компактные габариты позволяют использовать устройства в любой системе вентиляции;

- малая степень задержки потока воздуха;

- высокая герметичность устройства, что позволяет снизить уровень шума при работе вентиляции без применения шумоглушителя;

- длительная эксплуатация.

Купить компактные фильтры тонкой очистки предлагается для использования на предприятиях фармацевтической, металлообрабатывающей, машиностроительной, легкой и пищевой промышленности, установки в сушильных и покрасочных помещениях, на лакокрасочных линиях, на пр. объектах любого назначения.

НЕРА

Корпус устройств выполнен из металлических профилей или МДФ, фильтрующий материал – бумага из ультратонкого стекловолокна, уложенная в виде гофры для увеличения площади очистки. Для удержания складок установлены алюминиевые или пластиковые разделители. Наружная сетка защищает полотно от случайного прикосновения.

Применяются фильтры для максимальной очистки во время завершающего процесса очищения воздушных масс практически от всех возможных примесей, в том числе, радиационных частиц, газов, грибков, вредоносных микроорганизмов, мелкодисперсной пыли и пыльцы, пылевых клещей.

- компактность и малый вес;

- высокая эффективность;

- надежная конструкция – производительность остается на высоте при повышении влажности и температуры, при сильном воздушном потоке;

- незначительная степень задержки воздушных масс;

- длительный срок службы;

- высокая герметичность, что снижает шум при работе вентиляции.

Купить НЕРA фильтры предлагается для использования в оптической, микробиологической, пищевой, фармацевтической, электронной промышленности, в лабораториях, медицинских заведениях, на атомных электростанциях. С течением времени происходит уплотнение фильтровочного материала, что только увеличивает очистительный эффект, обеспечивает стерильность помещения, что актуально для операционных, лабораторий, тубдиспансеров, пр. помещений с особыми требованиями к чистоте воздуха.

Рулонные

Используются для предварительного очищения воздуха в системах кондиционирования и вентиляции, оборудовании с многоступенчатой очисткой. Поставляются в виде рулона или отреза нужного размера. Задерживают крупные частицы загрязнений, предупреждая их оседание на поверхностях элементов оборудования и в помещении.

Для производства фильтров используются синтетические и углеродные материалы, стекловолокно.

К преимуществам относится высокая емкость и низкая сопротивляемость.

Фильтры Фанкойла

Сменные картриджи – устанавливаются внутри техники, отличаются высокой эффективностью. Используются на завершающем этапе обработки воздушных масс в системах кондиционирования, как механизм подготовки воздуха для сплит-систем. Основа – рамка из оцинкованной стали, фильтрующие компоненты содержат ионы серебра для максимально качественной очистки.

Жироулавливатели

Осуществляют очищение воздуха от жировых частиц, отводят запахи и пар. Устанавливаются в вытяжных системах на пищевых производствах и бытовых кухнях.

Фильтрующим материалом служит ткань, акриловое полотно – для фильтров одноразового использования, алюминиевая или нержавеющая сетка – многоразового.

Рукавные

Устанавливаются в цехах, где во время технологических процессов происходит выделение пыли и грязевых частиц, дыма, летучих газов, токсичных и горючих, взрывоопасных примесей.

Фильтрующими материалами служат полипропилен, полиэстер, мета-арамид, полиакрилонитрил, стеклоткань, пр.

Устройства отличаются высокой эффективностью и долговечностью, устойчивы к температурным перепадам и изменениям химической среды.

Наши контакты

Каждый продукт, представленный в каталоге, оснащен фото, описанием и характеристиками, что облегчает выбор. При необходимости вы можете обратиться к нашему менеджеру, который поможет подобрать фильтрационное устройство под ваши требования.

Читайте также: