Пыль металлическая размер частиц

Обновлено: 04.10.2024

ГОСТ 25849-83

(СТ СЭВ 3623-82)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Метод определения формы частиц

Metal powders. The method of the determination of particle shape

Срок действия с 01.01.84

до 01.01.89*

________________

* Ограничение срока действия снято

по протоколу N 3-93 Межгосударственного

Совета по стандартизации, метрологии и

сертификации (ИУС N 5-6, 1993 год).

- Примечание "КОДЕКС".

РАЗРАБОТАН Академией наук Украинской ССР

В.Н.Клименко, О.С.Ничипоренко. О.А.Балицкая, Н.Г.Чайкина, А.Е.Кущевский, Л.Д.Бернацкая

ВНЕСЕН Академией наук Украинской ССР

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 1 июля 1983 г. N 2899

Настоящий стандарт устанавливает микроскопический метод определения формы частиц металлических порошков.

Метод основан на определении размеров проекции частицы под микроскопом и последующем вычислении факторов формы.

Стандарт полностью соответствует СТ СЭВ 3623-82.

1. МЕТОД ОТБОРА ПРОБ

2. АППАРАТУРА, МАТЕРИАЛЫ

Оптические или электронные микроскопы, позволяющие вести наблюдение в проходящем или отраженном излучении.

Увеличение оптического микроскопа следует подбирать в зависимости от размеров измеряемых частиц, при этом оно не должно превышать 1000-кратную величину апертуры объектива. Применяемый при измерении конденсор должен иметь апертуру, не меньшую, чем объектив, с которым он применяется. Для измерения частиц размером 1 мкм требуется увеличение 1400. Для измерения частиц менее 1 мкм используют электронный микроскоп.

Автоматический анализатор, оснащенный модулем "форм-сепаратор".

Счетчик одиннадцатиклавишный (для подсчета лейкоцитарной формулы крови).

Спирт этиловый ректификованный технический по ГОСТ 18300-72.

Вода дистиллированная по ГОСТ 6709-72.

На территории Российской Федерации действует ГОСТ Р 51574-2000. - Примечание "КОДЕКС".

Угли графитированные по нормативно-технической документации.

Линейка измерительная по ГОСТ 427-75.

Капельница по ГОСТ 9876-73 или пипетка медицинская.

Стекла предметные для микропрепаратов по ГОСТ 9284-75.

Стекла покровные для микропрепаратов по ГОСТ 6672-75.

Бумага промокательная по ГОСТ 6246-71 или фильтровальная лабораторная по ГОСТ 12026-76.

Вата медицинская гигроскопическая по ГОСТ 5556-81.

Диспергирующая среда должна соответствовать следующим требованиям:

не должна вступать с частицами порошка во взаимодействие, которое может привести к изменению их формы (растворение, химическая реакция и т.п.);

Полный текст этого документа доступен на портале с 20 до 24 часов по московскому времени 7 дней в неделю .

Также этот документ или информация о нем всегда доступны в профессиональных справочных системах «Техэксперт» и «Кодекс».

Порошки металлические. Микроскопический метод определения размеров частиц

Стандарт устанавливает микроскопический метод определения размеров частиц металлических порошков от 1 до 100 мкм при сферической или полиэдрической форме частиц.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПОРОШКИ МЕТАЛЛИЧЕСКИЕ

МИКРОСКОПИЧЕСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ РАЗМЕРОВ ЧАСТИЦ

ГОСТ 23402-78

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Микроскопический метод определения размеров частиц.

Metal powders. Microscopic method of particle size determination

* Переиздание (январь 1986 г.) с Изменением № 1, утвержденным в июле 1985 г. (ИУС 3-85).

Постановлением Государственного комитета СССР по стандартам от 22 декабря 1978 г. № 3410 срок введения установлен

Проверен в 1984 г. Постановлением Госстандарта от 30.11.84 № 4063 срок действия продлен

Несоблюдение стандарта преследуется по закону

Настоящий стандарт устанавливает микроскопический метод определения размеров частиц металлических порошков от 1 до 100 мкм при сферической или полиэдрической форме частиц.

Измерение и подсчет количества частиц проводят под оптическим микроскопом визуально или автоматически.

За размер частицы принимают при визуальном измерении максимальную хорду частицы в горизонтальном или вертикальном направлениях; при автоматическом измерении - хорду частицы в горизонтальном направлении.

1. ОТБОР И ПОДГОТОВКА ПРОБЫ

1.2 . Приготовление препарата производится двумя методами:

из сухого порошка;

с использованием суспензии порошка в диспергирующей жидкости.

1.3 . Готовят препарат из сухого порошка: пробу для испытаний массой 5 - 7 г тщательно перемешивают на стеклянной плитке, рассыпают полосой длиной 7 - 8 см и разделяют на 7 или 8 приблизительно равных частей. Четные части отбрасывают, а нечетные смешивают и повторно сокращают таким же образом. Повторяют до получения пробы массой 0,5 - 1 г. Затем переносят на кончике стеклянной палочки небольшое количество порошка на предметное стекло, добавляют 1 - 2 капли диспергирующей жидкости, распределяют равномерно смесь палочкой по стеклу, накладывают покровное стекло и надавливают на него осторожно во избежание выхода больших частиц за пределы стекла. Избыток жидкости удаляют промокательной бумагой.

Если перед сокращением пробы для испытаний порошок необходимо дезагломерировать, то способ дезагломерирования указывают в нормативно-технической документации на конкретный порошок.

1.4 . Готовят препарат с использованием суспензии: пробу для испытаний массой 5 - 7 г помещают в кювету и добавляют диспергирующей жидкости столько, чтобы получался микроскопический препарат с количеством частиц в поле зрения по п. 1.5 . Порошок и жидкость перемешивают, и переносят пипеткой каплю суспензии на предметное стекло, накладывают покровное стекло и надавливают на него осторожно во избежание выхода больших частиц за пределы стекла.

1.5 . Из пробы для испытаний готовят два препарата и сравнивают их под микроскопом. Если они совпадают, то измерение проводят на одном из них.

Считают, что приготовленные микроскопические препараты совпадают, если в поле зрения, ограниченном полем основного прямоугольника или круга, находится:

от 6 до 30 частиц при измерениях при непосредственном визуальном наблюдении микроскопического изображения;

не более 150 частиц при автоматическом измерении по микроскопическому изображению на матовом стекле или на экране проектора. При этом расстояние между частицами должно быть не меньше размера большей из соседствующих между собой частиц.

При несоблюдении этих условий приготовление микроскопического препарата повторяют.

Разд. 1. (Измененная редакция, Изм. № 1).

2. АППАРАТУРА

При измерении используют проекционные или оптические микроскопы, позволяющие вести наблюдение в проходящем свете или при непосредственном наблюдении. Для измерения частиц размером 1 мкм требуется увеличение 1400 × . Конструкция микроскопа, объективов и окуляров должна обеспечивать хорошее качество изображения. Измерения можно проводить по снимкам микроскопических изображений.

Увеличение микроскопа следует подбирать в зависимости от размеров измеряемых частиц, при этом оно не должно превышать 1000-кратную величину апертуры объектива. Применяемый при измерении конденсор должен иметь апертуру не меньшую, чем объектив, с которым он применяется. Для измерения частиц 1 мкм требуется увеличение 1400 × .

Окуляр с микрометрической шкалой.

Линейка измерительная по ГОСТ 427-75 .

Капельница по ГОСТ 25336-82 или пипетка медицинская.

Стекла предметные для микропрепаратов по ГОСТ 9284-75 .

Стекла покровные для микропрепаратов по ГОСТ 6672-75 .

Бумага промокательная по ГОСТ 6246-82 или фильтровальная лабораторная по ГОСТ 12026-76 .

Вата медицинская гигроскопическая по ГОСТ 5556-81 .

Диспергирующая жидкость должна соответствовать следующим требованиям:

не должна растворять частицы испытуемого порошка;

не должна вступать с ним в химическую реакцию;

не должна быть токсичной;

не должна ухудшать качество микроскопического изображения;

должна хорошо смачивать частицы порошка, предотвращая образование агломератов.

Примером диспергирующей жидкости может служить вода, содержащая 1 - 2 % поверхностно-активных веществ, а также глицерин по ГОСТ 6259-75 , парафиновое масло, иммерсионное (кедровое) масло по ГОСТ 13739-78 . Для закрепления частиц при работе с иммерсионными объективами применяют пленкообразующий быстросохнущий 4 %-ный раствор коллодия в амилацетате.

(Измененная редакция, Изм. № 1).

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1 . Измерение размеров частиц проводят при непосредственном наблюдении микроскопического изображения, по микроскопическим снимкам: по изображению на экране проектора.

Интервал размеров частиц разбивают не менее чем 6 частей (классов). Частицы, размер которых соответствует нижнему пределу класса, относят к классу более мелкому.

3.2 . Размеры частиц измеряют при непрерывном передвижении препарата или при наблюдении отдельных полей зрения. В первом случае препарат перемещают в одном направлении и считают все частицы в соответствии с п. 3.5 . Отдельные поля зрения выбирают на препарате, перемещая его на величину, большую диагонали прямоугольника или диаметра круга, ограничивающего поле зрения. Площадь, на которой проводят измерения и счет частиц, равна: при непрерывном передвижении препарата - длине линейки окуляра, умноженной на длину пути, пройденного препаратом от начала до конца процедуры измерения; при наблюдении отдельных полей зрения - сумме их площадей.

3.3 . Если порошок содержит частицы в большом интервале размеров и это из-за недостаточной глубины резкости объектива микроскопа не позволяет получать резкое изображение одновременно всех частиц, то малые и большие частицы наблюдают и измеряют при разных увеличениях.

При малом увеличении учитывают только большие частицы, при большом увеличении - только малые частицы.

Результаты измерений при разных увеличениях соответственно пересчитывают в соответствии с п. 3.8. Все измерения проводят при трех увеличениях или менее.

3.4 . Допускается, чтобы в поле зрения находилось не более 150 частиц. Расстояние между частицами должно быть не меньше размера большей из соседствующих между собой частиц.

3.5 . Измерения частиц проводят в поле зрения, ограниченном прямоугольником или кругом с нанесенным диаметром.

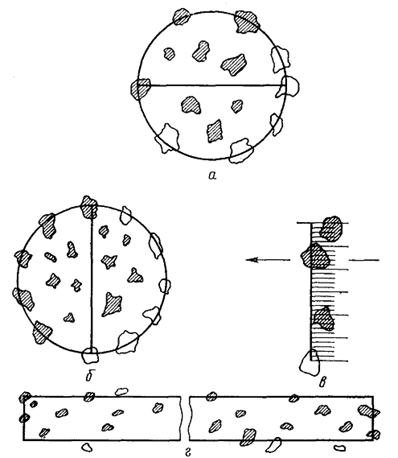

Частицу считают принадлежащей к рассматриваемому полю, если она находится на одной из половинок границ поля. Например, в случае прямоугольника учитывают частицы, находящиеся внутри его, на левой вертикальной и верхней горизонтальной сторонах, на пересечении этих сторон и на другом конце одной из них. Частицы, находящиеся на остальных сторонах и в углах, не учитывают. В случае круга учитывают все частицы, находящиеся внутри его, а также все частицы, находящиеся на одной полуокружности и на одном конце проведенного диаметра (см. черт. а, б).

При непрерывном передвижении микроскопического препарата измерительной линейкой служит вертикальная сторона прямоугольника или вертикальная линия микрометрической шкалы окуляра. Учитывают частицы, центры которых проходят через длину линейки, не пропуская ни одной. Не учитывают те частицы, центры которых проходят вне линейки, хотя частично они могут проходить через концевые точки линейки (см. черт. в, г).

3.6 . Измерение частиц на отдельных полях зрения производят с помощью линейки на матовом стекле, на экране проектора или на микроскопических снимках. Линейку перед применением следует проградуировать с помощью объект-микрометра. Увеличение должно быть подобрано так, чтобы измеряемые изображения частиц имели размер не менее 1 мм. Измеряют максимальную хорду частиц в горизонтальном или вертикальном направлениях.

Схема учета частиц при измерениях

а, б - в отдельных полях зрения; в, г - при непрерывном передвижении препарата учитываются только заштрихованные частицы.

3.7 . Автоматическое измерение частиц на отдельных полях зрения проводят так же, как при использовании линейки (п. 3.6 ). В зависимости от типа применяемого счетного устройства измерения и счет могут быть проведены либо на микроскопических изображениях, либо на микроскопических снимках.

3.8 . Количество измеренных частиц (при использовании одного увеличения) или расчетное количество измеренных частиц (при использовании двух или трех увеличений) должно быть не менее 625.

Под расчетным количеством частиц понимают количество частиц, отнесенное к одному выбранному увеличению и рассчитанное по формуле

(использовано три увеличения)

(использовано два увеличения)

где Npac - расчетное количество частиц;

N б i - количество частиц i -го класса, измеренных при большем увеличении;

Npaci - количество частиц i -гo класса, измеренных при среднем увеличении;

N м i - количество частиц i -гo класса, измеренных при малом увеличении;

F б - большое увеличение;

F cp - среднее увеличение;

F м - малое увеличение;

l б , l cp , l м - число классов, просмотренных при данном увеличении.

Число полей зрения, просмотренных при разных увеличениях, должно быть одинаковым. Если измерения частиц проводят при непрерывном передвижении препарата, то при разных увеличениях должны быть просмотрены одинаковые площади препарата.

3.9 . Если результатом испытаний должно быть объемное (массовое) распределение частиц по размерам, то класс самых крупных частиц, составляющих не менее 5 %, принимают за контрольный.

Количество измеренных частиц контрольного класса должно быть таким, как указано в таблице.

Минимальное количество измеренных частиц

Если после измерения 625 частиц число их в контрольном классе меньше, чем требуется по таблице, то следует на дополнительно выбранных полях зрения или на дополнительных площадях препарата провести дальнейшее измерение частиц с размерами только контрольного класса с тем, чтобы получить необходимое количество частиц.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1 . Количественное распределение частиц по размерам получают относя количество измеренных частиц i -гo класса к общему количеству измеренных частиц.

4.1.1 . Общее количество измеренных частиц при использовании одного увеличения равно сумме всех измеренных частиц.

4.1.2 . Общее количество измеренных частиц при использовании двух или трех увеличений равно расчетному количеству частиц (п. 3.8 ). Каждое произведение количества измеренных частиц i -гo класса на поправочный коэффициент принимают за количество частиц i- гo класса.

4.1.3 . Средний размер частиц класса равен среднеарифметическому значению верхнего и нижнего пределов класса.

4.2 . Объемное (массовое) распределение частиц по размерам получают, возводя в третью степень средний размер частиц класса и умножая результат на количество частиц в этом классе, относя полученное произведение к сумме произведений для всех классов (см. табл. 1 приложения).

Объемная доля отдельного класса равна его массовой доле, если частицы порошка имеют одинаковую плотность.

4.2.1 . При измерении крупных частиц на дополнительных полях зрения в соответствии с п. 3.9 результаты анализа пересчитывают. Для этого количество частиц мелких классов умножают на поправочный коэффициент, равный отношению числа полей зрения, на которых были измерены частицы контрольного класса, к числу полей, на которых были измерены частицы других классов (см. табл. 2 - 5 приложения).

4.3 . Погрешность измерения возникает из-за конечного количества измеренных частиц. Приведенные в дальнейшем формулы для вычисления этой погрешности справедливы при условии статистически случайной ориентации частиц в препарате.

Погрешность измерения не должна превышать 2 % как в случае определения количественного, так и объемного (массового) распределения частиц по размерам.

В случае количественного распределения частиц по размерам погрешность измерения вычисляют по формуле

а в случае объемного распределения погрешность измерения ( ) вычисляют по формуле

где Pi - количественная доля частиц i- гo класса;

qi - объемная (массовая) доля частиц i-го класса, %;

ni - количество измеренных частиц i-го класса.

Погрешность измерения количественного распределения при подсчете 625 частиц всегда менее 2 %.

В случае определения масс объемного (массового) распределения частиц по размерам следует для каждого класса величин частиц вычислить погрешность измерения по формуле, независимо от количества просчитанных частиц.

4.4 . Результаты испытаний оформляют в виде протокола, который должен содержать следующие данные:

результаты испытаний с указанием, в каких процентах они выражены;

указания, были ли в порошке частицы менее 1 мкм.

ПРИЛОЖЕНИЕ

Рекомендуемое

Гранулометрический состав порошка, определенный микроскопическим методом при трех увеличениях и наблюдении отдельных полей зрения на микрофотографиях (измерена линейкой максимальная хорда частиц, параллельная одной из сторон снимка)

Металлическая пыль: источники, состав, вред, очистка воздуха от металлической пыли

Пыль состоит из взвешенных в воздухе мельчайших частиц вещества, образующих дисперсную систему. Воздух в ней является дисперсной средой, а твердые вещества – дисперсной фазой.

Образование пыли в промышленном производстве сопряжено с механическим воздействием (дроблением, поломами, транспортировкой, истиранием, загрузкой пылящих элементов).

Источники металлической пыли

- точение;

- фрезерование;

- сверление;

- шлифование;

- полирование и прочее

- типа обрабатываемого сырья;

- интенсивности обработки;

- мощности и производительности станка;

- геометрических характеристик инструмента и деталей, подверженных обработке;

- от расхода смазочно-охлаждающих жидкостей.

Описание и состав

- «дым» - размер частиц не превышает 0,1 мкм;

- «облако» - размер частиц варьируется в пределах от 0,1 мкм до 10 мкм;

- «пыль» с размером частиц более 10 мкм.

Состав металлической пыли определяется особенностями производства. Например, в металлургической промышленности вредные выбросы чаще всего богаты окисью кремния, окислами железа и марганца, а также фтористыми соединениями. Самым вредным компонентом является окись кремния, способная вызвать фиброз (уплотнения) в легочной ткани. В результате часть легких перестает выполнять свою функцию. Ухудшение дыхания приводит к заболеваниям сердца и других органов.

В ходе абразивной обработки изделий из черного металла значительную долю во вредных выбросах занимает железо (до 30%) и оксид алюминия. Также в пыли содержатся частицы фосфора, мышьяка, никеля, марганца, хрома и прочее. Подробнее об аспирации алюминиевой пыли.

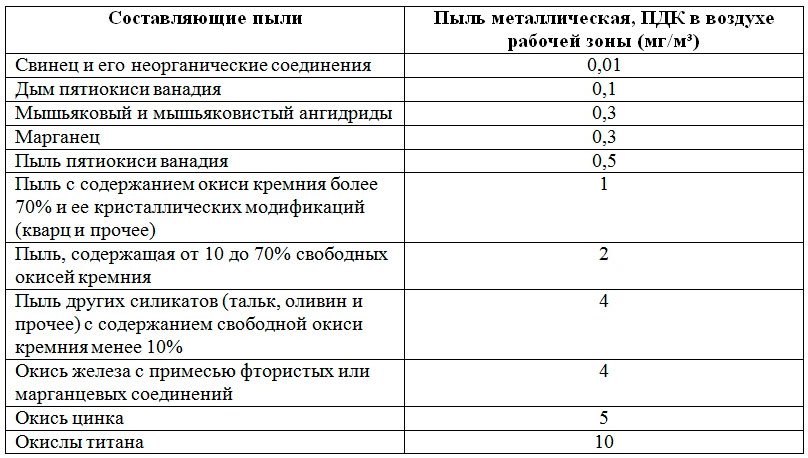

Интересная информация! По существующим санитарным требованиям определяются следующие нормы предельно допустимой концентрации (ПДК) металлической пыли в воздушном пространстве рабочей зоны:

Пыль с содержанием окиси кремния более 70% и ее кристаллических модификаций (кварц и прочее);1 Пыль, содержащая от 10 до 70% свободных окисей кремния;2 Пыль других силикатов (тальк, оливин и прочее) с содержанием свободной окиси кремния менее 10%;4 Пыль пятиокиси ванадия;0,5 Дым пятиокиси ванадия;0,1 Мышьяковый и мышьяковистый ангидриды;0,3 Окислы титана;10 Окись железа с примесью фтористых или марганцевых соединений;4 Марганец;0,3 Свинец и его неорганические соединения;0,01 Окись цинка;5

При выборе оборудования для очистки воздуха от загрязнений, проведении их инвентаризации и государственной регистрации в соответствии с ФЗ РФ «Об охране атмосферного воздуха» учитываются коды вредных веществ. Для пыли металлической применяется следующая классификация в зависимости от кода вещества:

- обработка стали и чугуна – код 0123;

- обработка цветных металлов кодируется по оксиду обрабатываемого металла;

- обработка сплавов цветных металлов - кодировка осуществляется по оксиду основного металла.

Подбирая устройство для очистки воздуха также необходимо учитывать класс взрывоопасности металлической пыли. Горючие частицы считаются взрывоопасными, если нижний концентрационный предел воспламенения не больше 65 г/м (1 и 2 класс).

Вред металлической пыли

Возникающая в результате механической обработки абразивно-металлическая пыль должна быть своевременно утилизирована по следующим причинам:

2. Станки, машины и механизмы, важные узлы агрегатов, расположенные вблизи от источника пыления, сильно подвержены перегреву и поломкам. Мелкая металлическая пыль, забивая ответственные элементы, способствует снижению КПД оборудования, увеличивает его износ.

3. Металлическая пыль оказывает очень негативное влияние на организм человека. В зоне риска находятся работники цехов и производственных участков.

Металлическая пыль в легких, богатая свободным диоксидом кремния, способна вызвать тяжелые недуги дыхательной системы, силикоз, астму и прочее. Помимо данных заболеваний постоянное вдыхание воздуха, загрязненного металлической пылью, может привести к интоксикации и отравлению. Дело в том, что большинство металлов, накапливаясь в человеческом организме, приобретают свойства кумулятивных ядов.

Металлическая пыль оказывает негативное воздействие и на глаза. Они начинают слезиться, пытаясь избавиться от внешнего раздражителя. Но в случае продолжительного воздействия может развиться конъюнктивит, ухудшается острота зрения.

Очистка воздуха от металлической пыли

По принципу действия выделяют сухие и мокрые методы пылеулавливания. В большинстве случаев на производстве имеется потребность использовать оба этих метода, так как их сочетание способствует более качественной очистке воздуха от металлической пыли.

Мобильные и стационарные установки для пылеулавливания

Обратите внимание! Фильтр для металлической пыли должен быть выполнен во взрывозащите. Также необходимо учитывать температуру потока и на основе этого делать нужный по размеру фильтр с нужным количеством фильтроэлементов.

Выбор в пользу передвижного либо стационарного комплекса для защиты от металлической пыли осуществляется в зависимости от задач, которые ставит клиент. Стоит иметь в виду, что производительность передвижного оборудования может уступать аналогичному показателю стационарной установки.

Вместе с тем, при изготовлении обоих видов оборудования настроенные при первом запуске параметры аспирации из запыленного пространства действуют постоянно. При необходимости можно подкорректировать работу фильтра. Как стационарные, так и мобильные установки создаются по индивидуальным проектам с учетом типа источника запыления.

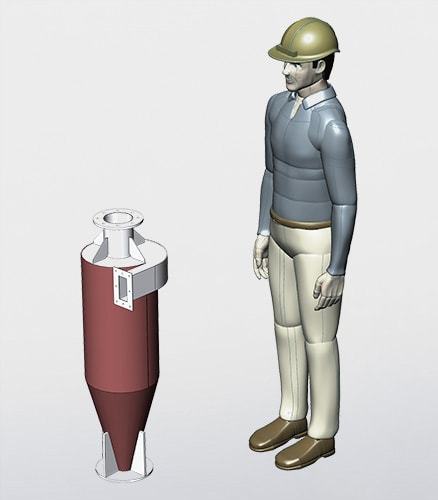

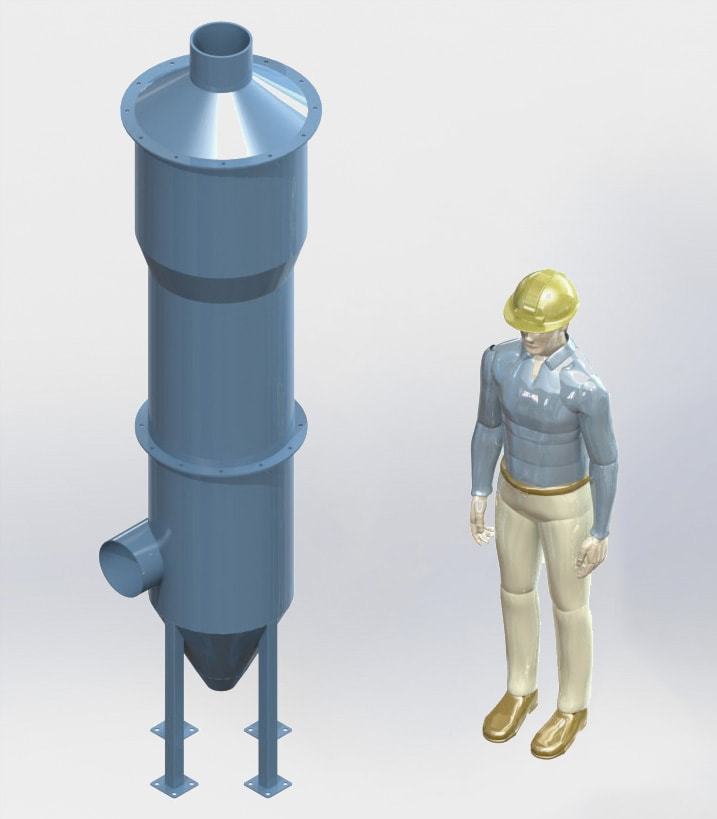

Циклонные пылеуловители

Система газоочистки циклонного типа широко применяется в металлургической промышленности благодаря своей простой и надежной конструкции. Оборудование типа циклон предназначено для очищения воздуха от абразивно-металлической пыли, а также от частиц древесины, пластика и резины.

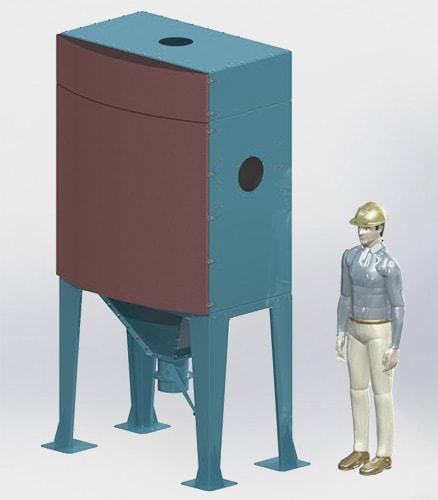

Рукавные фильтры

Фильтры рукавные импульсные очищают воздух от сухой мелкодисперсной пыли и прочих примесей. По сравнению с сухими циклонами вихревого типа такие установки обладают более высоким КПД. Рукавные фильтры востребованы на АБЗ, в цехах шлифования, полировки, а также для других типов обработки металла и прочего сырья. Отлично подходят для очистки воздуха от цинковой пыли.

Скрубберы

Принцип работы такого оборудования основан на жидкостной очистке воздуха от пылевых загрязнителей. Вредные частицы улавливаются специальной жидкостью в виде тумана, микропленки, пенного либо кипящего слоя. Форма водной преграды определяется типом скруббера.

Картриджные пылеулавливающие установки

Данный тип оборудования способен на 99,9% снизить вред от металлической пыли. Отличная пропускная способность и фильтрация через картриджи позволяют избавить воздух от вредных примесей промышленного, строительного происхождения.

Удаление пыли на предприятии

- совершенствование процесса спекания шихты на агломерационных фабриках;

- увлажнение пылящих элементов;

- замена абразивной методики обработки сырья на огненную;

- использование транспорта закрытого вида (например, пневмотранспорта) для перевозки пылящих веществ и прочее.

Существенно понизить либо полностью устранить попадание пыли в атмосферу может герметизация пылепроизводящих станков и оборудования. Но обеспечить ее необходимо на протяжении всего производственного цикла.

Наиболее действенным способом очистки воздуха от пылевых загрязнений является гидрообеспыливание. Данный метод широко применяется в металлургическом производстве для уменьшения пылевых выбросов из доменных цехов и агломерационных фабрик. Суть обеспыливания заключается в установке водораспыляющих форсунок на источниках образования пыли.

Еще одним проверенным средством избавления от вредных частиц считается обеспыливающая вентиляция. На кожух-укрытие либо пылящий агрегат монтируется местный отсос, отводящий пылевые потоки от рабочей зоны. Эксплуатация вентиляционных систем обеспылевания допускается только после проверки ее эффективности. Для технического обслуживания таких установок необходимо привлекать квалифицированных специалистов. До выброса в атмосферу из загрязненного воздуха удаляется металлическая пыль в специальных установках.

- посредством сухой очистки в пылеосадительных камерах, циклонах, мультициклонах, инерционных и матерчатых фильтрах;

- с помощью мокрой очистки в устройствах и скрубберах различных типов;

- электрической очисткой в сухих и мокрых электрофильтрах;

- ультразвуковыми очистителями.

В особо пыльных помещениях, которые проблематично очистить от загрязнений, рекомендуется обустроить местные зоны с подачей чистого воздуха через трубопроводы большого сечения. Скорость выдачи воздушного потока не должна превышать 0,3-0,5 м/сек.

Очистить стены, полы и поверхность оборудования от металлических частиц можно с помощью воды. Иногда на производстве используются пылесосы.

Если показатели запыленности воздуха высоки, то при уборке помещений следует пользоваться такими средствами защиты, как респираторы шлангового типа, которые обеспечивают подачу чистого воздуха из окружающей среды.

Нужна помощь в аспирации металлической пыли? Обращайтесь, мы поможем! Подберем установки, сделаем необходимые расчеты и произведем качественное пылеулавливающее оборудование.

Металлическая и абразивная пыль

Описание и состав

Металлическая пыль — это мелкие твердые частицы с острыми гранями. В зависимости от дисперсности (размеров) скопление пылевых частиц именуют:

- «дымом» — частицы размером не более 0,1 мкм;

- «облаком» — 0,1 мкм-10 мкм;

- «пылью» — свыше 10 мкм.

Состав пыли зависит от характера производственных процессов. Это могут быть выбросы металлургических производственных предприятий, абразивно-металлическая пыль, образующаяся в ходе механической обработки черных и цветных металлов.

Согласно санитарным требованиям, регламентируется предельно допустимая концентрация (ПДК) пыли металлов для воздуха в рабочей зоне оборудования:

Абразивные пылевые частицы образуются в процессе заточных, шлифовальных, полировочных работ из-за постепенного разрушения рабочей поверхности абразивного инструмента при интенсивном механическом воздействии. Абразивный порошок (пыль) — это в первую очередь мельчайшие частицы твердых горных пород.

Источники металлической пыли на предприятиях

На производственных предприятиях источником металлической и абразивной пыли является металлообрабатывающее оборудование. В первую очередь это станки:

- токарные;

- сверлильные;

- фрезерные;

- шлифовальные;

- точильные.

В список оборудования, продуцирующего пыль, также входят комбинированные металлообрабатывающие центры, металлорежущие и зачистные агрегаты.

На концентрацию (плотность) пылевых частиц в воздухе влияют:

- технические характеристики обрабатываемых металлов;

- интенсивность и характер воздействия на поверхность заготовки (в том числе геометрия деталей, вид инструмента) ;

- мощность оборудования, его производительность;

- интенсивность применения СОЖ — смазочно-охлаждающих жидкостей (масло, эмульсия и т.д.).

Абразивное воздействие на заготовки из черных и цветных металлов приводит к образованию пыли, которая на 60-70% состоит из частиц материалов, подвергающихся обработке. Оставшуюся часть составляют пылевые частицы абразива.

Вред и класс опасности

Абразивно-металлическая пыль, содержащая менее 50% металла, относится к IV классу опасности – это малоопасные отходы. Но при постоянном воздействии она способна причинить вред здоровью человека:

- мельчайшие пылевые частицы с острыми краями оседают в дыхательных путях, травмируя слизистые, поражают органы зрения — провоцируют развитие конъюнктивита, могут повредить роговицу глаза, стать причиной снижения остроты зрения;

- выбросы металлургических предприятий, содержащие в больших количествах окись кремния, могут стать причиной развития астмы, силикоза и других заболеваний дыхательной системы, включая фиброз легочных тканей;

- пылевые частицы металлов не выводятся из организма, их накопление может обернуться интоксикацией.

Для защиты здоровья работников, воздух в производственных помещениях требуется постоянно очищать от абразивно-металлических пылевых частиц. Кроме того, это поможет защитить оборудование от преждевременного износа — пыль, забившаяся в узлы трения и ответственные детали, снижает КПД станка, провоцирует перегрев и поломку механизмов.

Удаление абразивно-металлической пыли на предприятиях

Существенно снизить объемы выбросов абразивно-металлической пыли позволяет установка современного оборудования для воздухоочистки и совершенствование технологий, которые применяются при обработке заготовок и транспортировке пылящих материалов.

Список мероприятий включает:

- использование огненного способа обработки взамен абразивного;

- усовершенствование технологии спекания шихты на предприятиях по производству агломерата;

- снижение эффекта пыления путем увлажнения поверхности элементов;

- перемещение пылящих веществ методом пневмотранспортировки или с использованием других видов закрытого транспорта.

Чтобы абразивно-металлическая пыль не попадала в атмосферу, требуется герметизировать пылепроизводящее оборудование в течение всего цикла производства продукции. С этой целью применяется:

- Гидрообеспыливание. Мокрый метод зарекомендовал себя на предприятиях в сфере металлургии — с его помощью борются с пылевыми выборосами фабрик, производящих агломерат, с выбросами доменных печей. Для обеспыливания на источниках образования загрязнений устанавливают водораспыляющие форсунки.

- Обеспыливающая вентиляция. Пылевые потоки отводятся из рабочей зоны при помощи местного пылеотсоса, установленного на пылящем оборудовании. Чтобы запустить в эксплуатацию систему вентиляции, предназначенную для обеспыливания, следует провести проверку эффективности ее работы согласно установленным требованиям.

Обслуживать систему должен квалифицированный персонал. Для очистки выбрасываемого в атмосферу воздуха от металлических и абразивных частиц, задействуются специальные установки.

Для удаления загрязнений из запыленного воздуха используются следующие способы очистки:

- сухой (фильтры, циклоны, пылеосадительные камеры и т.д.);

- мокрый (скрубберы, установки мокрой очистки);

- электрический (электрические фильтры, мокрые и сухие);

- ультразвуковой (УЗ очистители).

При необходимости рабочие зоны с большой плотностью пыли в воздухе изолируют от остальных производственных помещений с помощью перегородок или путем монтажа кожухов-кабин на станки, продуцирующие пыль.

Если воздух в помещении сложно очищать от загрязнений, в рабочие зоны подается чистый воздух. Для этого задействуют трубопроводы с большим сечением. Рекомендуемая скорость подачи воздуха — не более 0,5 м/сек. Очистка поверхностей оборудования, а также стен и пола в помещении, от металлических и абразивных пылевых частиц осуществляется с помощью промышленного пылесоса или воды.

Установки для пылеулавливания — мобильные, стационарные, картриджные

Аспирационные установки позволяют удалять пыль из рабочих зон станков (абразивно-отрезных, шлифовальных, зачистных и т.д.) и другого оборудования. Можно оснастить каждое рабочее место компактным мобильным пылеуловителем или смонтировать стационарную систему с большой производительностью. Рабочие характеристики стационарной установки рассчитываются индивидуально с учетом типа и параметров источника запыления.

Конструкция предусматривает удобный доступ для контроля и замены картридж-фильтра. Тип и размер фильтровального элемента, степень очистки зависит от требований заказчика. Фильтр для мобильной или стационарной аспирационной установки, очищающей воздух от частиц металла, должен иметь взрывозащитное исполнение. Картриджные пылеуловители позволяют очищать воздух на 99,9%.

В установках циклонного типа для сухой очистки воздуха используется принцип центробежного ударно-инерционного пылеулавливания.

Твердые абразивные или металлические частицы перемещаются завихряющимся воздушным потоком, центробежная сила заставляет их соударяться с внутренней частью колонны конусообразной формы. Воздух поднимается вверх, а пылевые частицы, потеряв кинетическую энергию от удара о стенки колонны, осыпаются вниз под действием силы тяжести и попадают в накопительный бункер. Для повышения качества очистки воздуха перед выходным патрубком циклонного пылеуловителя дополнительно устанавливают отбойник.

Сухие пылевые фильтры циклонного типа успешно справляются с крупнодисперсной пылью, к которой относятся абразивные и металлические частицы, при условии относительно небольшой концентрации загрязнений в воздухе. Для работы в нагруженном режиме воздухоочистки рекомендуется дополнительно укрепить (футеровать) внутренние стенки корпуса.

Циклоны нередко используют в качестве предфильтра (первичного фильтра) в составе многоступенчатых систем воздухоочистки производственных предприятий.

При движении потока запыленного воздуха через рукав, частицы загрязнения задерживаются нетканым материалом и осыпаются вниз в приемный бункер. Система встряхивания (импульсная продувка) очищает фильтры от мелкодисперсной взвеси, осевшей на стенках рукавов – это позволяет установке работать без потери производительности.

Промфильтры рукавного типа способны очищать воздух от абразивно-металлических пылевых включений размером 0,1-100 мкм. Эффективность работы составляет 99,99%. Такие установки могут применяться в качестве фильтра средней ступени в многоступенчатых системах. Подходят для удаления из воздуха абразивной и стальной пыли, порошка цинка и других цветных металлов.

Скрубберы используются для мокрой очистки воздуха от загрязнений абразивно-металлической пылью. Устройства различаются по конструкции и по форме водной преграды. Для удаления частиц металла и абразива методом промывки воздуха чаще всего используют:

- скрубберы Вентури;

- полые (форсуночные) скрубберы.

При выборе оборудования учитывается производительность установки. На качество очистки влияет размер частиц загрязнения – крупные частицы (более 5 мкм) задерживаются скруббером с эффективностью 99%. От пылевых частиц более мелких фракций воздух очищается сруббером на 80-90%.

Пыль металлическая размер частиц

Микроскопический метод определения размеров частиц

Дата введения 1980-01-01

Постановлением Государственного комитета СССР по стандартам от 22 декабря 1978 г. N 3410 срок введения установлен с 01.01.80

Проверен в 1984 г. Постановлением Госстандарта от 30.11.84 N 4063 срок действия продлен до 01.01.90**

** Ограничение срока действия снято постановлением Госстандарта СССР от 21.06.89 N 1779 (ИУС N 10, 1989 г.). - Примечание "КОДЕКС".

* ПЕРЕИЗДАНИЕ (январь 1986 г.) с Изменением N 1, утвержденным в июле 1985 г. (ИУС 3-85).

1.2. Приготовление препарата производится двумя методами:

1.3. Готовят препарат из сухого порошка: пробу для испытаний массой 5-7 г тщательно перемешивают на стеклянной плитке, рассыпают полосой длиной 7-8 см и разделяют на 7 или 8 приблизительно равных частей. Четные части отбрасывают, а нечетные смешивают и повторно сокращают таким же образом. Повторяют до получения пробы массой 0,5-1 г. Затем переносят на кончике стеклянной палочки небольшое количество порошка на предметное стекло, добавляют 1-2 капли диспергирующей жидкости, распределяют равномерно смесь палочкой по стеклу, накладывают покровное стекло и надавливают на него осторожно во избежание выхода больших частиц за пределы стекла. Избыток жидкости удаляют промокательной бумагой.

1.4. Готовят препарат с использованием суспензии: пробу для испытаний массой 5-7 г помещают в кювету и добавляют диспергирующей жидкости столько, чтобы получался микроскопический препарат с количеством частиц в поле зрения по п.1.5. Порошок и жидкость перемешивают и переносят пипеткой каплю суспензии на предметное стекло, накладывают покровное стекло и надавливают на него осторожно во избежание выхода больших частиц за пределы стекла.

1.5. Из пробы для испытаний готовят два препарата и сравнивают их под микроскопом. Если они совпадают, то измерение проводят на одном из них.

Разд.1. (Измененная редакция, Изм. N 1).

При измерении используют проекционные или оптические микроскопы, позволяющие вести наблюдение в проходящем свете или при непосредственном наблюдении. Для измерения частиц размером 1 мкм требуется увеличение 1400. Конструкция микроскопа, объективов и окуляров должна обеспечивать хорошее качество изображения. Измерения можно проводить по снимкам микроскопических изображений.

Увеличение микроскопа следует подбирать в зависимости от размеров измеряемых частиц, при этом оно не должно превышать 1000-кратную величину апертуры объектива. Применяемый при измерении конденсор должен иметь апертуру не меньшую, чем объектив, с которым он применяется. Для измерения частиц 1 мкм требуется увеличение 1400.

Бумага промокательная по ГОСТ 6246-82 или фильтровальная лабораторная по ГОСТ 12026-76.

Примером диспергирующей жидкости может служить вода, содержащая 1-2% поверхностно-активных веществ, а также глицерин по ГОСТ 6259-75, парафиновое масло, иммерсионное (кедровое) масло по ГОСТ 13739-78. Для закрепления частиц при работе с иммерсионными объективами применяют пленкообразующий быстросохнущий 4%-ный раствор коллодия в амилацетате.

(Измененная редакция, Изм. N 1).

3.1. Измерение размеров частиц проводят при непосредственном наблюдении микроскопического изображения, по микроскопическим снимкам: по изображению на экране проектора.

Интервал размеров частиц разбивают не менее чем 6 частей (классов)*. Частицы, размер которых соответствует нижнему пределу класса, относят к классу более мелкому.

* Текст соответствует оригиналу. - Примечание "КОДЕКС".

3.2. Размеры частиц измеряют при непрерывном передвижении препарата или при наблюдении отдельных полей зрения. В первом случае препарат перемещают в одном направлении и считают все частицы в соответствии с п.3.5. Отдельные поля зрения выбирают на препарате, перемещая его на величину, большую диагонали прямоугольника или диаметра круга, ограничивающего поле зрения. Площадь, на которой проводят измерения и счет частиц, равна: при непрерывном передвижении препарата - длине линейки окуляра, умноженной на длину пути, пройденного препаратом от начала до конца процедуры измерения; при наблюдении отдельных полей зрения - сумме их площадей.

3.3. Если порошок содержит частицы в большом интервале размеров и это из-за недостаточной глубины резкости объектива микроскопа не позволяет получать резкое изображение одновременно всех частиц, то малые и большие частицы наблюдают и измеряют при разных увеличениях.

Результаты измерений при разных увеличениях соответственно пересчитывают в соответствии с п.3.8. Все измерения проводят при трех увеличениях или менее.

3.4. Допускается, чтобы в поле зрения находилось не более 150 частиц. Расстояние между частицами должно быть не меньше размера большей из соседствующих между собой частиц.

Читайте также: