Работа с тонколистовым металлом

Обновлено: 18.05.2024

Метод обучения: лекция-беседа, практическая работа.

Объект работы: “Кормушка для птиц”

Ход урока

I. Организационно-подготовительная часть.

Приветствие учителя, контроль посещаемости, проверка готовности учащихся к уроку.

II. Теоретическая часть:

1. Повторение пройденного материала.

- сплав железа с углеродом, содержащий до 2% углерода и примеси других элементов, называется…; (сталь).

- сплав железа с углеродом, содержащий более 2% (обычно 3-4,5%) углерода, а также примеси других элементов, называется …; (чугун).

- сплав меди с … называется латунью; (цинком).

- сплав … с …, а также другими элементами называется бронзой; (меди с оловом)

- сплав алюминия с медью и некоторыми другими элементами - это … (дюралюминий)

2). Терминологический диктант по свойствам металлов.

Учитель раздаёт карточки с заданием (слайд 1). Найти соответствие термина с определением (рис. 1), Например: 1-3, 2-1, 3-2 и т.д.

Рис. 1. Тест “Свойства металлов”

3. Изложение нового материала.

Технология обработки тонколистового металла это преобразующая деятельность человека, направленная на удовлетворение нужд и потребностей людей в изделиях из металлов с использованием станков, инструментов и оборудования. Производственный процесс включает в себя разработку конструкторской и технологической документации. Это чертежи, пояснительные записки, расчёты, схемы.

Технологический процесс составляет часть производственного процесса, связанного с изменением формы, размеров, а также состояния материала при преобразовании его в готовую продукцию. Технологический процесс состоит из технологических операций, которые представляют собой законченные части технологического процесса обработки изделия, выполняемые на одном рабочем месте.

Технология изготовления изделий из тонколистового металла.

Любое изделие из тонколистового металла можно описать словами, однако этого не достаточно для того, чтобы его изготовить. Необходимо иметь технический рисунок, эскиз или чертёж изделия с указанием всех необходимых размеров и материалов, из которых необходимо сделать изделие. На рисунке 3 показаны чертежи нескольких изделий, выполненных из тонколистового металла.

Рис. 3. Чертёж изделий из тонколистового металла: а - подвеска; б - крючок для вешалки.

Сегодня мы попробуем сделать объёмное изделие из тонколистового металла, которое будет включать в себя все технологические операции, которые будут способствовать производству продукта труда. Для этого мы сделали на листе бумаги (тетрадный лист в клеточку) развёртку объёмного изделия “Кормушка для птиц” (рис.4), (слайд 8).

Рис. 4. Объёмное изделие из тонколистового металла: а - рисунок; б - чертёж развёртки

Разметка тонколистового металла

Учитель - Что общего у птицы и ученической ручки, которой можно рисовать тушью? (Перо).

Все вы знаете, что на глазок сделать какое-либо изделие невозможно, так как оно, вероятнее всего, не подойдёт по размерам. Значит, и в слесарном деле разметка играет не последнюю роль, а наоборот технологическая операция, с которой всё и начинается. Сегодня с этой операцией мы познакомимся поближе. Мы с вами знакомы с приёмами разметки древесины, а сегодня мы посмотрим, чем же отличается разметка на металле.

Учитель. На плоскости древесины мы можем наблюдать линию разметки, а на металле нет. Почему? (На металле линия разметки от карандаша не видна, она блестит также, как металл).

Учитель. Поэтому необходимо использовать другой метод. Что могли бы предложить вы? (Чертилка, кернер, разметочный циркуль).

Для того чтобы правильно изготовить деталь, на поверхность заготовки наносят контуры будущего изделия. Разметка — это нанесение на поверхность заготовки линий и точек для обозначения границ обработки детали и центров отверстий. Линии, наносимые на заготовку, называют рисками.

1). Инструменты разметки на тонколистовом металле.

Для разметки деталей применяются чертилки, металлические линейки, кернеры, слесарные угольники, разметочные молотки.

Металлические линейки бывают различной длины: 150 мм, 200 мм, 300 мм, 500 мм, 1000 мм. Началом измерения у этих линеек служит левая кромка с отметки “0”. С помощью линеек измеряют образцы и переносят размеры на заготовку, проводят разметочные прямые линии (риски). Чертилкой на поверхность металла наносят разметочные линии (риски). Кернером делают углубления в металле, называемые кернерными метками. Накернивают обычно риски, которыми обозначают на заготовках границы детали, центры отверстий.

Разметочный молоток массой 150—200 граммов применяется для кернения границ обработки детали, рисок. По угольникам проверяют углы деталей и наносят риски на заготовки. Разметку обычно проводят на верстаке с разметочной плитой.

Разметка выполняется с помощью металлической масштабной линейки, слесарного угольника, чертилки, разметочного циркуля, кернера, шаблона (рис.5).

Рис. 5. Инструменты для разметки заготовки из металла.

Риски бывают основными и вспомогательными. Основными рисками обозначают границы обработки, резания и т. п. От вспомогательных рисок откладывают необходимые размеры. Центры отверстий и границы деталей на заготовке отмечают небольшими кернерными метками. Проще всего разметить заготовку по шаблону. Сегодня мы будем для разметки использовать развёртку изделия, подготовленную вами на прошлом уроке (рис.6) (слайд 9).

Рис.6. Шаблон детали.

Шаблон — это специальная деталь, размеры и контур которой такие же, как и у нужного нам изделия. По шаблону удобно размечать одинаковые детали. Более сложный, но более точный способ разметки — по техническому рисунку или чертежу.

2). Техника выполнения разметки на тонколистовом металле.

Прежде чем приступить к разметке детали, надо правильно подобрать заготовку. Делают это так. Измеряют длину, ширину и толщину заготовки и сравнивают эти размеры с образцом или размерами, указанными на чертеже детали. Затем очищают металл от ржавчины, грязи, масла и пробуют провести риску чертилкой. Если риска плохо видна, поверхность зачищают металлической щеткой или крупной шкуркой. Затем поверхность покрывают либо быстросохнущей краской, либо раствором столярного клея с мелом, либо раствором медного купороса.

Ровные кромки заготовки называют базами разметки и от них ведут разметку деталей. Линейку прикладывают так, чтобы кромка заготовки совпала с заданным делением на линейке. Чертилкой по торцу линейки проводят короткую риску. Повторяют данную операцию на другом конце заготовки. Затем через две риски проводят линию. Если у заготовки нет ровных кромок, то базой разметки служат вспомогательные риски. Такие риски проводят по линейке или при помощи плоского угольника. Далее отмеряют все нужные размеры согласно чертежу.

3). Демонстрация приемов работы.

Учитель показывает приемы разметки на тонколистовом металле и контроля качества, комментируя технологический процесс.

4). Правила безопасной работы при разметке тонколистового металла.

Учитель инструктирует учащихся по охране труда при разметке металла (учебник, с. 90), (Приложение 1).

Резка металла как технологическая операция.

Поскольку мы будем работать на уроке с тонколистовым металлом ( учитель показывает заготовку в виде консервной банки из под сгущенного молока с вырезанными донышками), который легко режется и выправляется, то прежде всего необходимо научиться использовать для этой технологической операции следующий инструмент и оборудование.

1). Инструменты для резания тонколистового металла.

Тонколистовой металл разрезают с помощью слесарных ножниц (рис.7), установленных на крышке верстака или в губках слесарных тисков (рис.8).

Рис.7. Ручные ножницы.

Рис.8. Резание ножницами: а – на столе верстака;

б – с закреплением ножниц в тисках.

Ручные ножницы состоят из двух половинок, соединяемых между собой винтом На рис. 8 а и б показана правильная хватка ножниц в зависимости от условий выполнения технологической операции. Каждая половинка ножниц составляет одно целое: нож и ручку. Промышленность изготавливает ножницы правые и левые. У правых ножниц верхняя режущая кромка лезвия расположена справа от нижнего лезвия, а у левых – с левой стороны. Разрезать листовой металл по прямым и кривым линиям лучше всего правыми ножницами. В этом случае всегда видна разметочная линия. Для резания более толстого листового металла (толщиной до 2 мм) применяют приспособления для резки тонколистового металла (рис.9) или ножницы (рис.10) (слайд 10).

Рис.9. Приспособление для резки

Рис.10. Резание толстолистового металла механичестонколистового металла. кими ножницами.

2). Техника резания тонколистового металла.

Разрезать тонкий листовой металл можно двумя способами. В первом случае ножницы держат в правой руке. Разжимают (раскрывают) ножницы мизинцем и безымянным пальцем. Левой рукой в перчатке удерживают лист металла и подают его между лезвиями ножниц, направляя лезвие точно по риске. Сжимают ручки пальцами правой руки и разрезают заготовку. Затем операцию повторяют.

При работе ножницы следует раскрывать не полностью, а лишь настолько, чтобы они захватывали листовой металл. Если раскрыть ножницы слишком широко, то они будут не резать, а выталкивать лист. К концу движения разрезания лезвия ножниц не закрывают полностью, чтобы не получалось неровностей.

При резании вторым способом одну ручку ножниц зажимают в тисках, а другая ручка остается свободной. Последовательность работы та же, что и при первом способе, но рукой берут лишь одну ручку инструмента. Такая установка ножниц позволяет разрезать более толстый металл и куски большего размера с небольшими затратами усилий. Если металл ножницы не режут, а мнут, значит следует обратить внимание на небольшую особенность технологии резки слесарными ножницами. Движение руки с ручкой слесарных ножниц должно быть “вниз и на себя”. Это делается с целью уменьшения зазора между режущими элементами ножниц (ножами).

Учитель показывает приемы резки тонколистового металла и контроля качества, комментируя технологический процесс.

4). Правила безопасной работы при резании металла ножницами.

Учащиеся под руководством учителя изучают правила безопасной работы при резании металла ножницами (учебник, с. 100—101), (Приложение 2).

Правка тонколистового металла

Правкой называется операция выпрямления заготовок из листового металла, проволоки. Обычно выпрямляют заготовки перед разметкой, а также после разрезания ножницами, рубки зубилом и т. д. При выполнении правки важно знать такие свойства металла, как упругость и пластичность, а также инструмент и оборудование, используемые для этой технологической операции.

1). Инструменты для правки тонколистового металла.

Рис. 11. Правка тонколистового металла

Рис. 12. Правка фольги на правильной на правильной плите киянкой плите деревянным бруском

2). Техника правки металла.

Листовой металл толщиной свыше половины миллиметра правят таким образом. Все выпуклости обводят мелом и кладут лист на плиту выпуклостью вверх. Молотком наносят удары с краев листа по направлению к выпуклой части. При этом ровная часть листового металла будет вытягиваться, а выпуклая постепенно выправляться. Приближаясь к выпуклому месту, силу ударов постепенно уменьшают, но наносят удары чаще.

Листы жести правят деревянным бруском, поглаживая им по металлу в разные стороны. Во время работы важно помнить, что нельзя наносить удары по выпуклой части, так как от этого выпуклость может увеличиться. Качество правки контролируют разными способами: на глаз, линейкой, на плите, специальными инструментами.

Учитель показывает приемы правки и контроля качества тонколистового металла, комментируя технологический процесс.

4). Правила безопасной работы при правке тонколистового металла.

Учитель инструктирует учащихся по охране труда при правке металла (учебник, с. 98), (Приложение 3).

Гибка тонколистового металла

Гибка — слесарная операции, с помощью которой заготовке или ее части придается необходимая форма. Гибку небольших заготовок из тонколистового металла выполняют в тисках. Чтобы не испортить поверхность заготовок, на губки тисков надевают нагубники. Заготовку в тисках закрепляют так, чтобы линия сгиба (разметочная риска) находилась на уровне нагубников.

1). Инструменты и приспособления гибки тонколистового металла.

Гибку выполняют киянкой. Можно воспользоваться слесарным молотком, но удары следует наносить не по заготовке, а по деревянному бруску, который будет отгибать металл, не оставляя на нем вмятин. Для гибки заготовок часто применяют оправки в виде брусков металла различной формы. Для этой цели мы будем использовать металлический уголок, установленный в губках тисков.

2). Техника выполнения гибки тонколистового металла.

Учитель. Первоначально легкими ударами сгибают края заготовки, а затем переходят к ее средней части. Для придания нужной формы иногда используют плоскогубцы или круглогубцы. В нашем случае это будет 6,7,8 операция по технологической карте изготовления изделия, которую выполняют слесарным молотком.

Учитель показывает приемы гибки тонколистового металла и контроля качества, комментируя технологический процесс.

4). Правила безопасной работы при гибке тонколистового металла.

Учитель инструктирует учащихся по охране труда при гибке тонколистового металла (учебник, с. 90).

III. Практическая часть.

Самостоятельная работа “Изготовление объёмного изделия из тонколистового металла”

1. Организация рабочего места

Учащиеся выполняют задание каждый на своём рабочем месте (слесарный верстак). Для выполнения работы понадобятся: разметочные инструменты -металлическая линейка, шаблон; режущие инструменты и приспособления - тиски, ножницы по металлу; инструменты для правки и гибки - киянка, уголок, слесарный молоток, оправка, пассатижи; шаблон для контроля углов, технологическая карта изделия; образец изделия; клей ПВА.

2. Вводный инструктаж по правилам безопасности.

1). Рассмотрите образец детали и технологическую карту на изготовление изделия “Кормушка для птиц” (Приложение 4); (слайд.11)

2). Закрепите ножницы по металлу одной ручкой в губках тисков (рис. 13); (слайд 12).

3). Вырежьте серединный шов и завальцованные края консервной банки (рис.14),(рис.15); (слайд 13).

4). Выправьте заготовку тонколистового металла (рис.16); (слайд 14).

5). Проверьте соответствие размеров заготовки и шаблона (визуально рис.17 и инструментально рис.18); (слайд 15).

6). Наклейте шаблон на заготовку (рис.19); (слайд 16).

7). Вырежьте деталь по контуру шаблона слесарными ножницами (рис.20); (слайд 17).

8). Удалите с поверхности заготовки бумажный шаблон и согните края заготовки согласно последовательности выполнения операций по технологической карте (Приложение 4, поз.4-8); (слайд 18).

9). Зажмите оправку в губки тисков и отбейте грани детали слесарным молотком (Приложение 4, поз.9); (слайд 19).

10). Проверьте качество выполненной работы визуально, сравнив с образцом, и инструментально контрольно-измерительными инструментами (рис.21); (слайд 20).

11). Представьте выполненную работу учителю. (Приложение 5).

3. Текущий инструктаж

Самостоятельное выполнение учащимися практического задания. Текущие наблюдения учителем последовательности изготовления изделия и соблюдения правил безопасности труда. Ответы на возникающие вопросы в процессе работы. Проверка качества выполненной работы.

Возможные ошибки учащихся.

1). Тонколистовой металл не режут ножницы. Причина: при выполнении разделения тонколистового металла большой зазор между ножами ножниц или они затупились.

2). Линия реза уходит к середине заготовки листового металла. Причина: левая придерживающая рука в процессе резания должна вытягивать заготовку “на себя”.

3). Несоблюдение заданных размеров, полученных после разрезания детали по шаблону. Причина: невнимательность во время работы, неправильная предварительная разметка (шаблон выполнен не по размерам чертежа развёртки детали).

4). Повреждение поверхности детали. Причина: невнимательность при выполнении сгибов, нарушение технологической последовательности выполнения операций.

IV. Итоговая часть.

Оценка результатов работы учащихся, выбор и демонстрация лучших работ. Разбор допущенных в процессе выполнения практической работы ошибок и анализ причин, их вызвавших. Разъяснение возможностей применения полученных знаний, навыков и умений в общественно полезном труде, а также реализация потребности в изделиях из тонколистового металла в проектной деятельности.

1. Установка на следующий урок.

На следующем уроке продолжится знакомство с технологией обработки металлов и сплавов. Учащиеся получат новые знания и приобретут умения рубки металла.

2. Домашнее задание:

1). Повторить изученный материал по обработке тонколистового металла.

2).Прочитать страницы учебника 96-101.

3).Определите потребность людей в изделиях из тонколистового металла. Сформулируйте и кратко запишите набор первоначальных идей изделий из тонколистового металла.

Работа с тонколистовым металлом

Разметка — одна из первых операций обработки конструкционных материалов. Она состоит в нанесении на поверхность заготовки линий (рисок), указывающих границы обработки, направление осей симметрии и места центров будущих отверстий.

По существу разметка представляет собой разновидность выполнения рабочего чертежа на металле. Помимо разметки по чертежу, в медницко-жестяницких работах и в судостроении применяют разметку по месту, по образцу и по шаблону. Большой брак при разметке по месту и образцу исключает применение их в машиностроении. Разметка по шаблону распространена в школьных учебных мастерских.

Различают линейную (одномерную), плоскостную (двумерную) и объемную (трехмерную) разметку. Последнюю иногда называют пространственной. Каждая из них имеет свою специфику, но все обеспечивают удаление с заготовки только припуска до заданных границ, получение изделия определенной формы, требуемых размеров и максимальную экономию материалов. Прочерчиваемые на заготовке границы обработки называют контурными рисками. Различают еще риски контрольные, проводимые «в тело» параллельно контурным и позволяющие проверить правильность обработки, а также риски вспомогательные -центровочные и некоторые другие, нужные, например, при ста ночной обработке. Риски получают путем царапания металла или специального покрытия размечаемых поверхностей (мелового, слоя меди, осевшего из раствора медного купороса, слоя краски или лака).

2.2. Инструменты и приспособления для линейной и плоскостной разметки металлов

Линейная разметка нужна при раскрое фасонного проката, подготовке заготовок для изделий из проволоки, при изготовлении простых штриховых инструментов и цилиндрических штихмасов, т. е. тогда, когда границы, например, разрезания, загиба, термообработки указывают только одним размером — длиной.

При линейной разметке используют масштабные линейки (обычные и со скошенным ребром), складные и ленточные метры, штангенинструменты и чертилки.

Риски, которые показывают границы обработки, царапают чертилкой и только в редких случаях губками разметочного циркуля или ребром напильника.

Чертилка представляет собой металлический стержень, у которого один или оба конца заострены. Обычно чертилки изготовляют по машиностроительным нормалям (МН) из инструментальной стали У7, У8. Для разметки стальной поверхности с малой шероховатостью и когда нельзя глубоко царапать металл используют чертилки из латунной проволоки, оставляющие красновато-желтую риску.

По конструкции различают проволочную чертилку у которой незаостренный конец согнут в кольцо, чертилку, двустороннюю с отогнутым под прямым углом концом и более сложные чертилки (по типу часовых отверток) — со вставными иглами (например, патефонными).

Плоскостная (двумерная) разметка, помимо решения упомянутой задачи (ограничения области удаляемого припуска), нужна и для проверки возможности использования заготовки. Обычно плоскостную разметку применяют при изготовлении деталей из листового проката. Плоскостная разметка значительно сложнее. Ведут ее, как правило, на разметочной плите. Для производственных условий эти плиты, отлитые из серого чугуна, бывают размером 1500X3000; 3000X5000 мм. На рабочей поверхности плит делают канавки глубиной 2. 3 мм и шириной 1. 2мм, образующие квадраты 250X250 мм. В учебных мастерских используют разметочные плиты размером 100X200, 200x200, 200X300 мм, которые устанавливают на верстаках.

Рабочая поверхность плиты должна быть строго горизонтальной и обязательно проверяться уровнем. Забоины и царапины не допускаются. Для их предотвращения плиту систематически протирают масляной ветошью и закрывают деревянной Крышкой.

Разметочные плиты необходимо раз в месяц проверять на плоскостность так: приложить линейку ребром к рабочей поверхности плиты и проконтролировать щупом зазор. Для плит учебных мастерских он не должен превышать 0,03 мм.

К инструментам, используемым при плоскостной разметке, помимо чертилки и линейки, относятся кернер, угольник, разметочный циркуль, разметочный штангенциркуль и малка.

Кернер — стальной стержень с заостренным закаленным концом, служит для накернивания (наметки) лунок (кернов) на рисках, оставленных при разметке чертилкой. Керны гарантируют сохранность разметочных контуров при случайном стирании рисок в процессе обработки заготовки. Материалом для изготовления кернеров (ГОСТ 7213—72) служит инструментальная сталь У7А и У8А, а также легированная сталь 7ХФ и 8ХФ. Заостренный конец кернера (угол заострения 60°) на длине 15. 30 мм должен иметь твердость НRС 53 . 57; противоположный конец со сферической поверхностью, воспринимающей удары молотка,— НRС 35 . 40. Общая длина: 100, 125, 160 мм; диаметр средней ( с накаткой) части: 8, 10, 12 мм; диаметр основания конического острия: 2; 3, 2 . 4; 6, 3 мм.

Кроме описанных обычных кернеров, применяют специальные, механические и электрические кернеры.

Специальные кернеры могут иметь угол заострения 30. 45 9 , а также 75°. Последним размечают центры отверстий, подлежащие сверлению. Изготовляют кернеры, прикрепляемые к разметочному циркулю и к более короткому кернеру. Первые удобны для накернивания дуг, а вторые — для шаговой разметки, при которой строго регламентированы расстояния между кернами.

Механический кернер, освобождающий разметчика от пользования молотком и обеспечивающий идентичность кернов, имеет в трубчатом корпусе между заостренной частью и крышкой две пружины, одна из которых при нажатии острием кернера заготовки сжимается, а затем мгновенно освобождается и наносит удар по концу стержня. Вторая пружина восстанавливает начальное положение.

Электрический кернер аналогичен механическому, но вместо пружины удар наносит сердечник, втягивающийся в катушку электромагнита, включаемого при нажатии острием кернера размечаемой заготовки.

Разметочным циркулем размечают окружности и дуги, делят отрезки и переносят размеры с линеек на заготовку. Они бывают простые, аналогичные измерителям готовален, и с дугой или винтом для фиксации нужного раствора ножек.

В промышленности и в учебных мастерских применяют также разметочный штангенциркуль. Простота его конструкции и небольшая масса позволяют организовать производство этого инструмента в учебных мастерских педагогических институтов.

Малку применяют для нанесения рисок, наклоненных к границам заготовки. Малка состоит из двух линеек, соединенных шарниром, на конце которого перемещается по резьбе барашек для фиксации определенного угла между линейками. Малка с транспортиром, становится угломером.

Угольники, используемые для построения прямых углов и нанесения параллельных линий при плоскостной разметке, имеют либо полку на одной из сторон (в этом случае их называют аншлажными), либо разную толщину сторон (короткая сторона у них толще длинной).

2.3. Инструменты и приспособления для объемной разметки металлов

Объемная разметка наиболее сложна. Ее особенность в необходимости увязывать между собой разметку поверхностей, находящихся под разными углами друг к другу и изображаемых на чертежах на разных видах. Разметочная плита в этом процессе играет роль вспомогательной плоскости.

К контурным и контрольным рискам при объемной разметке добавляются обозначения осевых линий, обеспечивающих точную установку заготовки на выбранной базе. Основным инструментом служит рейсмас. Им наносят сетки горизонтальных (взаимно параллельных) линий и измеряют высоту.

Обычный рейсмас состоит из массивного (чаще всего чугунного) основания, стойки, чертилки и хомутика с винтом, закрепляющих чертилку на стойке. Совершеннее штангенрейсмас.

Наиболее точные результаты получают при использовании как рейсмаса набора плоскопараллельных плиток, вставляемых вместе со специальной чертилкой в струбцину или рамку на жестком основании. В качестве чертилок в этом случае часто применяют острозаточенные сменные ножки штангенрейсмаса. Линии, перпендикулярные к ранее нанесенным горизонтальным, проводят, пользуясь аншлажным угольником или рейсмасом, поворачивая заготовку на 90°.

При объемной разметке для дальнейшей обработки заготовок важно выбрать базовые поверхности. Поверхность или ее след в виде линии, от которой отсчитывают размеры на чертеже и детали называется базой отсчета (или конструкторской базой). Обычно размеры на чертеже проставляют от одной конструкторской базы. Этот способ, называемый координатным, исключает суммирование ошибок отдельных размеров.

Установочными базами называют поверхности, строго ориентированные относительно плиты, на которые опирается заготовка при разметке от базы отсчета.

Таким образом, установочные и базы отсчета пригнаны к поверхности плиты (лучше всего, когда последние параллельны) и можно вести разметку не от базы отсчета, а от поверхности плиты.

2.4. Гибка металлов

Гибка — операция, посредством которой заготовке или части ее придается изогнутая форма. Слесарная гибка выполняется молотками (лучше применять молотки с мягкими бойками) в тисках, на плите или с помощью специальных приспособлений. Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3 мм — плоскогубцами или круглогубцами. Механизированная гибка выполняется на гибочных прессах и вальцах.

Гибке подвергаются только пластичные материалы.

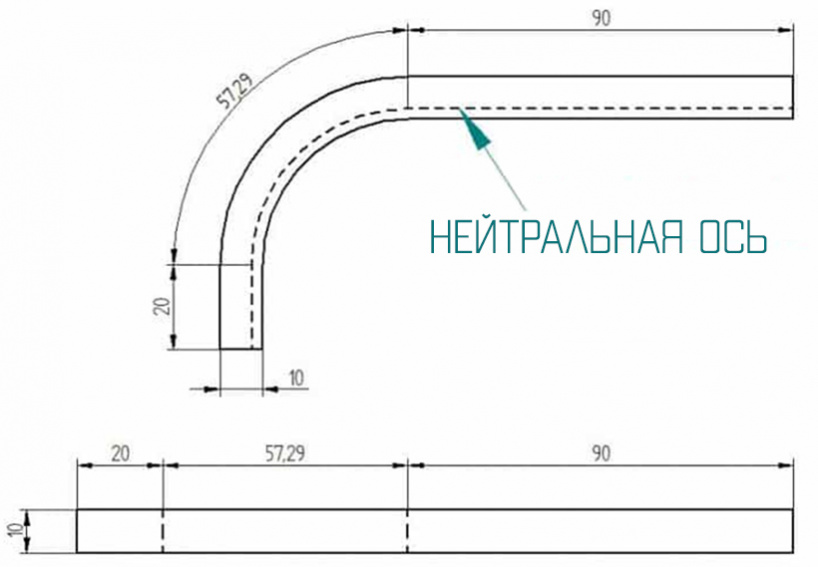

Определение длинны заготовки.

Когда на чертеже детали, получаемой гибкой, не указана длина заготовки, слесарь должен ее определить, для того чтобы отрубить или отрезать кусок металла нужной длины.

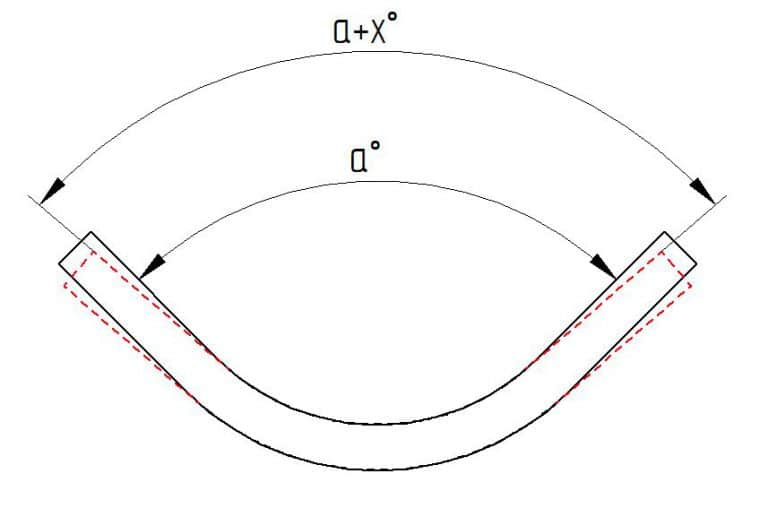

Как уже известно, в процессе изгибания металла наружные слои его растягиваются, внутренние — сжимаются. Не изменяется длина слоя, который проходит через центр тяжести сечения. Его называют нейтральным. По нейтральному слою и подсчитывается длина заготовки.

Для этого, пользуясь чертежом, разбивают профиль детали на прямолинейные и криволинейные участки, подсчитывают длину каждого участка и суммированием их определяют длину заготовки.

Размеры прямых участков определяются непосредственно по чертежу, длины криволинейных участков— как длина дуги сектора по формуле

где r – радиус загиба до нейтрального слоя, мм;

- угол загиба, град.

При гибке под углом 90 0 , что имеет место чаще всего, длина криволинейного участка

Когда гибка ведется без закругления внутри, длину криволинейного участка берут равной (0,5…0,8)S. Тогда длина заготовки

Конспект урока технологии "Работа с тонколистовым металлом"

Метод обучения: лекция-беседа, практическая работа.

Время: 2 часа

Объект работы: “Кормушка для птиц”

I. Организационно-подготовительная часть.

Приветствие учителя, контроль посещаемости, проверка готовности учащихся к уроку.

II. Теоретическая часть :

1). Вставьте пропущенные слова и прочитайте определение:

- сплав железа с углеродом, содержащий до 2% углерода и примеси других элементов, называется…; (сталь).

- сплав железа с углеродом, содержащий более 2% (обычно 3-4,5%) углерода, а также примеси других элементов, называется …; (чугун).

- сплав меди с … называется латунью; (цинком).

- сплав … с …, а также другими элементами называется бронзой; (меди с оловом)

- сплав алюминия с медью и некоторыми другими элементами - это … (дюралюминий)

Учитель раздаёт карточки с заданием (слайд 1). Найти соответствие термина с определением (рис. 1), Например: 1-3, 2-1, 3-2 и т.д.

Технология изготовления изделий из тонколистового металла.

Рис. 4. Объёмное изделие из тонколистового металла: а - рисунок; б - чертёж развёртки

Разметка тонколистового металла

Учитель - Что общего у птицы и ученической ручки, которой можно рисовать тушью? (Перо).

Учитель. На плоскости древесины мы можем наблюдать линию разметки, а на металле нет. Почему? (На металле линия разметки от карандаша не видна, она блестит также, как металл).

Учитель. Поэтому необходимо использовать другой метод. Что могли бы предложить вы? (Чертилка, кернер, разметочный циркуль).

Шаблон — это специальная деталь, размеры и контур которой такие же, как и у нужного нам изделия. По шаблону удобно размечать одинаковые детали. Более сложный, но более точный способ разметки — по техническому рисунку или чертежу.

Учитель инструктирует учащихся по охране труда при разметке металла (учебник, с. 90), (Приложение 1) .

Резка металла как технологическая операция.

б – с закреплением ножниц в тисках.

Учащиеся под руководством учителя изучают правила безопасной работы при резании металла ножницами (учебник, с. 100—101), (Приложение 2) .

Правка тонколистового металла

Учитель инструктирует учащихся по охране труда при правке металла (учебник, с. 98), (Приложение 3) .

Гибка тонколистового металла

Гибка — слесарная операции, с помощью которой заготовке или ее части придается необходимая форма. Гибку небольших заготовок из тонколистового металла выполняют в тисках. Чтобы не испортить поверхность заготовок, на губки тисков надевают нагубники. Заготовку в тисках закрепляют так, чтобы линия сгиба (разметочная риска) находилась на уровне нагубников.

Учитель. Первоначально легкими ударами сгибают края заготовки, а затем переходят к ее средней части. Для придания нужной формы иногда используют плоскогубцы или круглогубцы. В нашем случае это будет 6,7,8 операция по технологической карте изготовления изделия, которую выполняют слесарным молотком.

III. Практическая часть .

1). Рассмотрите образец детали и технологическую карту на изготовление изделия “Кормушка для птиц” (Приложение 4) ; (слайд.11)

2). Закрепите ножницы по металлу одной ручкой в губках тисков (рис. 13) ; (слайд 12).

3). Вырежьте серединный шов и завальцованные края консервной банки (рис.14) , (рис.15); (слайд 13).

4). Выправьте заготовку тонколистового металла (рис.16) ; (слайд 14).

5). Проверьте соответствие размеров заготовки и шаблона (визуально рис.17 и инструментально рис.18 ); (слайд 15).

6). Наклейте шаблон на заготовку (рис.19) ; (слайд 16).

7). Вырежьте деталь по контуру шаблона слесарными ножницами (рис.20) ; (слайд 17).

8). Удалите с поверхности заготовки бумажный шаблон и согните края заготовки согласно последовательности выполнения операций по технологической карте (Приложение 4, поз.4-8) ; (слайд 18).

9). Зажмите оправку в губки тисков и отбейте грани детали слесарным молотком (Приложение 4, поз.9) ; (слайд 19).

10). Проверьте качество выполненной работы визуально, сравнив с образцом, и инструментально контрольно-измерительными инструментами (рис.21) ; (слайд 20).

11). Представьте выполненную работу учителю. (Приложение 5) .

IV. Итоговая часть.

Гибка листового металла - методы и советы по проектированию [часть 1]

Гибка - одна из наиболее распространенных операций по изготовлению листового металла. Этот метод, также известен как прессование, отбортовка, гибка штампа, фальцовка и окантовка, этот метод используется для деформации материала до угловой формы.

Это достигается за счет приложения силы к заготовке. Сила должна превышать предел текучести материала для достижения пластической деформации. Только так можно получить стойкий результат в виде изгиба.

Какие методы гибки наиболее распространены? Как пружинистость влияет на изгиб? Что такое k-фактор? Как рассчитать допуск на изгиб?

Все эти вопросы обсуждаются в этом посте вместе с некоторыми советами по гибке.

Методы гибки:

Существует довольно много различных методов гибки. У каждого есть свои преимущества. Обычно возникает дилемма между стремлением к точности или простоте, в то время как последняя находит все большее применение. Более простые методы более гибкие и, что наиболее важно, для получения результата требуется меньше различных инструментов.

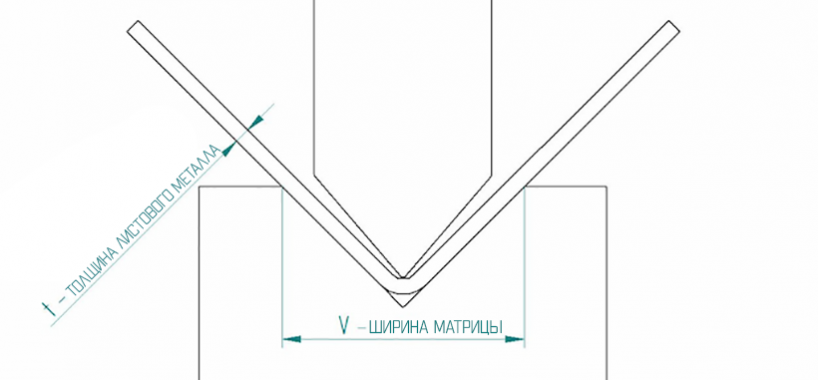

V-образный изгиб:

V-образная гибка является наиболее распространенным методом гибки с использованием пуансона и штампа. Она имеет три подгруппы - гибка на основе или нижняя гибка, «свободная» или «воздушная» гибка и чеканка. На воздушную гибку и гибку на основе приходится около 90% всех операций гибки.

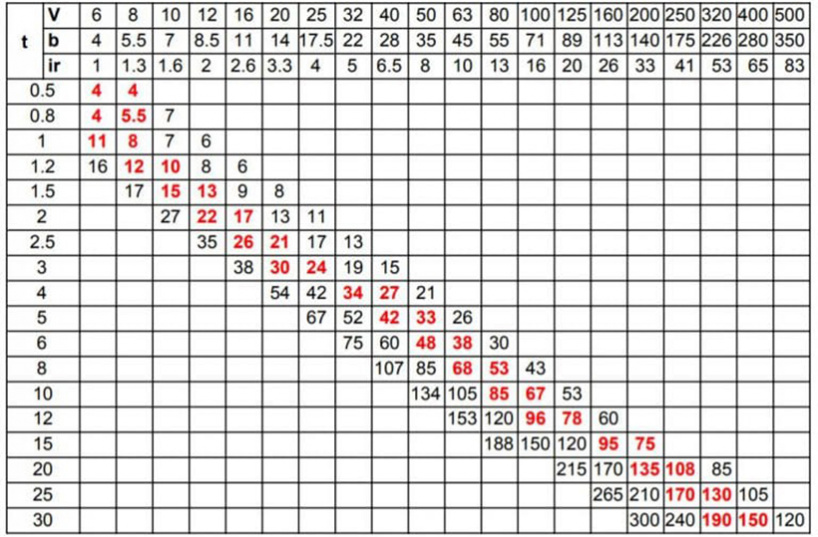

Приведенная ниже таблица поможет вам определить минимальную длину фланца b (мм) и внутренний радиус ir (мм) в зависимости от толщины материала t (мм). Вы также можете увидеть ширину матрицы V (мм), которая необходима для таких характеристик. Для каждой операции нужен определенный тоннаж на метр. Это также показано в таблице. Вы можете видеть, что более толстые материалы и меньшие внутренние радиусы требуют большей силы или тоннажа. Выделенные параметры являются рекомендуемыми спецификациями для гибки металла.

График силы изгиба

Допустим, у меня есть лист толщиной 2 мм, и я хочу его согнуть. Для простоты я также использую внутренний радиус 2 мм. Теперь я вижу, что минимальная длина фланца для такого изгиба составляет 8,5 мм, поэтому я должен учитывать это при проектировании. Требуемая ширина матрицы составляет 12 мм, а тоннаж на метр - 22. Самая низкая общая производительность стенда составляет около 100 тонн. Линия гибки моей заготовки составляет 3 м, поэтому общая необходимая сила составляет 3 * 22 = 66 тонн. Таким образом, даже простой верстак, с достаточным количеством места, чтобы согнуть 3-метровые листы, подойдет.

Тем не менее, нужно помнить об одном. Эта таблица применима к конструкционным сталям с пределом текучести около 400 МПа. Если вы хотите согнуть алюминий , значение тоннажа можно разделить на 2, так как для этого требуется меньше усилий. С нержавеющей сталью происходит обратное - требуемое усилие в 1,7 раза больше, чем указано в этой таблице.

Нижнее прессование:

При нижнем прессовании, пуансон прижимает металлический лист к поверхности матрицы, поэтому угол матрицы определяет конечный угол заготовки. Внутренний радиус скошенного листа зависит от радиуса матрицы.

По мере сжатия внутренней линии требуется все большее усилие для дальнейшего манипулирования ею. Нижнее прессование позволяет приложить это усилие, так как конечный угол задан заранее. Возможность приложить большее усилие уменьшает пружинящий эффект и обеспечивает хорошую точность.

Разница углов учитывает эффект пружинящего отката

При нижнем прессовании важным этапом является расчет отверстия V-образной матрицы.

| Ширина проема V (мм) | ||||

| Метод / Толщина (мм) | 0,5…2,6 | 2,7…8 | 8,1…10 | Более 10 |

| Нижнее прессование | 6т | 8т | 10т | 12т |

| Свободная гибка | 12. 15т | |||

| Чеканка | 5т | |||

Экспериментально доказано, что внутренний радиус составляет около 1/6 ширины проема, что означает, что уравнение выглядит следующим образом: ir = V/6.

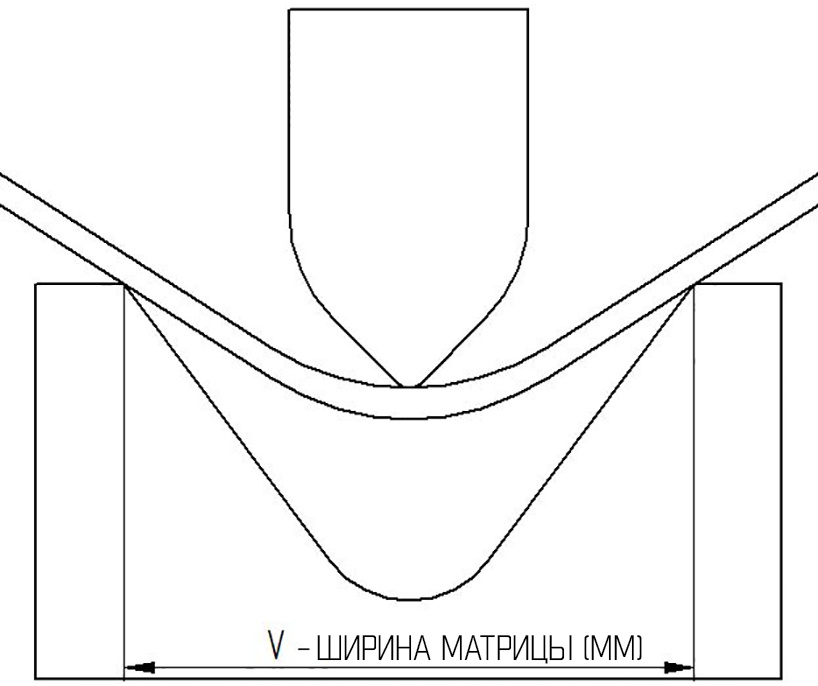

Воздушная гибка:

Частичная гибка, или воздушная гибка, получила свое название от того факта, что обрабатываемая деталь фактически не касается деталей инструмента полностью. При частичном гибе заготовка опирается на 2 точки, и пуансон толкает изгиб. По-прежнему обычно выполняется на листогибочном прессе, но при этом нет фактической необходимости в боковом штампе.

Воздушная гибка дает большую гибкость. Допустим, у вас есть матрица и пуансон на 90°. С помощью этого метода вы можете получить результат от 90 до 180 градусов. Хотя этот метод менее точен, чем штамповка или чеканка, в его простоте и заключается его прелесть. В случае, если нагрузка ослабнет, и упругая отдача материала приведет к неправильному углу, его легко отрегулировать, просто приложив еще немного давления.

Конечно, это результат меньшей точности по сравнению с нижним прессованием. В то же время большим преимуществом частичной гибки является то, что для гибки под другим углом не требуется переналадка инструмента.

Чеканка:

Раньше чеканка монет была гораздо более распространена. Это был практически единственный способ получить точные результаты. Сегодня техника настолько хорошо контролируема и точна, что такие методы больше не используются.

Чеканка при гибке дает точные результаты. Например, если вы хотите получить угол в 45 градусов, вам понадобятся пуансон и матрица с точно таким же углом. Не о чем беспокоиться.

Почему? Потому что штамп проникает в лист, вдавливая углубление в заготовку. Это, наряду с большим усилием (примерно в 5-8 раз больше, чем при частичной гибке), гарантирует высокую точность. Проникающий эффект также обеспечивает очень маленький внутренний радиус изгиба.

U-образная гибка:

U-образная гибка в принципе очень похожа на V-образную. Есть матрица и пуансон, на этот раз они имеют U-образную форму, что приводит к аналогичному изгибу. Это очень простой способ, например, гибки стальных U-образных каналов, но он не так распространен, поскольку такие профили также можно производить с использованием других, более гибких методов.

Ступенчатая гибка:

Ступенчатая гибка - это, по сути, многократная V-гибка. Этот метод, также называемый гибовкой вразбежку, использует множество последовательных V-образных изгибов для получения большого радиуса заготовки. Окончательное качество зависит от количества изгибов и шага между ними. Чем их больше, тем более гладким будет результат.

Валковая гибка:

Валковая гибка используется для изготовления труб или конусов различной формы. При необходимости может также использоваться для изгибов с большим радиусом. В зависимости от мощности машины и количества рулонов можно выполнять один или несколько изгибов одновременно.

При этом используются два приводных ролика и третий регулируемый. Этот ролик движется за счет сил трения. Если деталь необходимо согнуть с обоих концов, а также в средней части, требуется дополнительная операция. Это делается на гидравлическом прессе или листогибочном станке. В противном случае края детали получатся плоскими.

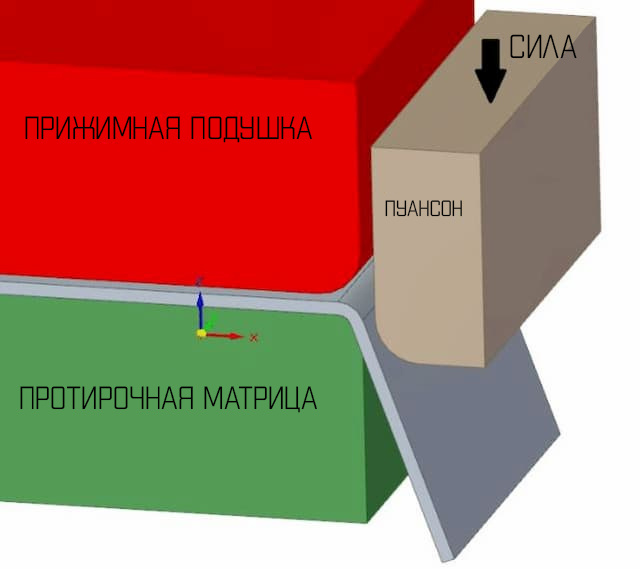

Гибка с вытеснением:

При гибке с вытеснением листовой металл зажимается между прижимной подушкой и штампом для протирания. Форма штампа для протирки, расположенного внизу, определяет угол получаемого изгиба. После того, как металлический лист был надежно зажат, перфоратор опускается на свисающий конец металлического листа, заставляя его соответствовать углу протирочной матрицы. Конечным результатом обычно является чеканка металлического листа вокруг протирочного штампа.

Ротационная гибка:

Другой способ - ротационная гибка, она имеет большое преимущество перед гибкой вытеснением или V-образной гибкой - она не царапает поверхность материала. На самом деле, существуют специальные полимерные инструменты, позволяющие избежать каких-либо следов от инструмента, не говоря уже о царапинах. Ротационные гибочные станки также могут сгибать более острые углы, чем 90 градусов. Это очень помогает с общими углами.

Наиболее распространенный метод - с двумя валками, но есть также варианты с одним валком. Этот метод также подходит для производства U-образных каналов с близко расположенными фланцами, так как он более гибкий, чем другие методы.

Возврат при сгибе:

При сгибании заготовка естественным образом немного отскакивает после подъема груза. Следовательно, эту величину необходимо компенсировать при изгибе. Заготовка изгибается под необходимым углом, поэтому после упругого возврата она принимает желаемую форму.

Еще один момент, о котором следует помнить, - радиус изгиба. Чем больше внутренний радиус, тем больше пружинящей эффект. Острый пуансон дает маленький радиус и снимает пружинящий эффект.

Почему происходит пружинение? При сгибании деталей сгиб делится на два слоя разделяющей их линией - нейтральной линией. С каждой стороны происходят разные физические процессы. «Внутри» материал сжимается, «снаружи» - вытягивается. Каждый тип металла имеет разные значения нагрузок, которые они могут воспринимать при сжатии или растяжении. И прочность материала на сжатие намного превосходит прочность на разрыв.

В результате, на внутренней стороне труднее достичь постоянной деформации. Это означает, что сжатый слой не деформируется окончательно и пытается восстановить свою прежнюю форму после снятия нагрузки.

Допуск на изгиб

Если вы проектируете гнутые детали из листового металла в программе CAD, которая имеет специальную среду для работы с листовым металлом, используйте ее. Она существует не просто так. При выполнении изгибов она учитывает спецификации материалов. Вся эта информация необходима при изготовлении плоского шаблона для лазерной резки.

Длина дуги нейтральной оси должна использоваться для расчета развертки.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Читайте также: