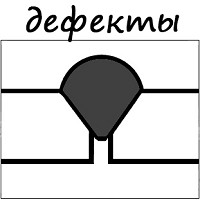

Раковины на металле дефект

Обновлено: 30.06.2024

Описание. Напластование материала в форме небольших или крупных образований, которые при последующей горячей деформации отделяются в виде напусков. Из - за скручивания материала при поперечно-винтовой прокатке раковины располагаются по спирали на поверхности трубы. Могут наблюдаться на наружной и внутренней поверхностях трубы.

Дефекты сталеплавильного производства Готовые (подкорковые) пузыри, скопление неметаллических включений, возникшие из-за несоблюдения технологии плавки и разливки.

Плохая поверхность исходных заготовок (наличие тонких продольных трещин, закатов, неметаллических включений, например Аl2О3, трещин, обусловленных выходом на поверхность сотовых (подкорковых) пузырей).

Дефекты на поверхности трубных заготовок могут также раскатываться в редукционном и других трубопрокатных станах на последующих стадиях прокатки с образованием раковин на наружной поверхности.

Дефекты сталеплавильного производства (грубые неметаллические включения, ликвация, усадочные раковины, центральная пористость и внутренние трещины в непрерывнолитых заготовках), обусловленные нарушением технологии выплавки и разливки (см. выше причины, вызывающие появление раковин на поверхности, а также втянутые слитки в случае полуспокойных сталей, низкая плотность слитков из спокойных трубных сталей, неполная заливка прибыли и т. д.).

Недостаточный или слишком высокий нагрев заготовок в методической печи, печах с шагающими балками или вращающимся подом (неравномерное распределение температуры по поперечному сечению заготовки).

Несоблюдение заданной скорости вращения валков (поперечно-винтовая прокатка) при прокатке легированных сталей (например, подшипниковых).

Изношенные оправки при получении труб методом Эрхарда (шведские станы); риски на оправке могут приводить при последующей прокатке к образованию раковин (чешуек) на внутренней поверхности трубы.

Тщательный контроль исходных заготовок (отсортировка заготовок, содержащих дефекты) и контроль поверхности трубной заготовки.

Применение зачищенных заготовок (особенно в случае высоколегированных сталей, например нержавеющих и кислотостойких).

Тщательный контроль исходных заготовок (травление темплетов, визуальный и ультразвуковой контроль) и отсортировка заготовок, содержащих дефекты.

Соблюдение заданных температур нагрева заготовок в методических печах, печах с шагающими балками или вращающимся подом (равномерное распределение температуры по сечению заготовки).

Понижение скорости вращения валков стана поперечно-винтовой прокатки, особенно в случае высоколегированных сталей.

1. На наружной поверхности — зачистка напильником или шлифовкой отдельных дефектных мест, если при этом не превышаются допуски на размеры.

2. На внутренней поверхности устранение дефектов возможно только в небольшом объеме (сошлифовкой у концов трубы) или на отдельных участках труб.

Примечание. Трубы со значительными раковинами, расположенными на внешней поверхности по всей длине, бракуют; трубы с небольшими и редко расположенными раковинами зачищают (если зачищенное место еще находится в пределах минусовых допусков).

Возможность удаления дефектов обсуждается только для высоколегированных сталей (дорогостоящие трубы).

Источник: Атлас дефектов стали. Пер. с нем. М. "Металлургия", 1979.

Сайт содержит техническую и нормативную информацию по металлургии.

Все материалы размещенные на сайте предоставляются бесплатно.

Дефекты отливок

Усадочными раковинами называют открытые или закрытые полости в теле отливки, имеющие шероховатую глубокую кристаллическую поверхность со следами дендритов. Усадочная пористость представляет собой мелкие полости, расположенные между дендритами сплава по всему объему отливки или в ее центральных частях. Усадочные раковины в отличие от усадочной пористости имеют сравнительно большие размеры. Открытые усадочные раковины бывают окислены.

Усадочные раковины обычно образуются в утолщенных местах отливки, которые затвердевают в последнюю очередь. Как правило, за счет ликвации при затвердевании отливки металл в усадочной раковине имеет повышенное содержание серы и фосфора.

Все металлы при нагреве увеличиваются в объеме, а при охлаждении, наоборот, сокращаются. Следовательно, объем жидкого металла в форме всегда больше объема металла затвердевшей отливки. Сокращение объема и линейных размеров отливки в форме при остывании называется усадкой. Процесс усадки сплава в форме можно разбить на три стадии: усадка жидкого расплава до достижения им температуры начала затвердевания; усадка сплава в период перехода его из жидкого состояния в твердое; усадка сплава в твердом состоянии.

Если бы скорость охлаждения металла в отливке была одинаковой по всему ее объему до момента затвердевания, т. е. кристаллизация происходила бы одновременно во всем объеме, то концентрированная усадочная раковина отсутствовала бы. В этом чисто теоретическом случае отливка после затвердевания сократила бы свои размеры на величину /г,, зависящую от разницы удельных объемов в жидком и твердом состояниях (рис. 32, а). Практически одновременно с усадкой сплава происходит его затвердевание, которое начинается с поверхности отливки и заканчивается в ее центральной части.

После заливки в форму жидкий металл охлаждается и уменьшается в объеме. В этот период возможно уменьшение его уровня в форме на сравнительно небольшую величину. Затвердевание начинается с поверхности отливки. Одновременно жидкий металл продолжает охлаждаться. После образования сплошной корочки металла толщиной хи оставшийся жидкий металл затвердевает как бы в сосуде (рис. 32, в). За счет продолжающейся усадки образуется зазор б между уровнем жидкого металла и верхней затвердевшей корочкой, что и соответствует началу образования внутренней усадочной раковины. По мере затвердевания отливки расстояние между верхней корочкой и жидким расплавом увеличивается вплоть до полного затвердевания отливки, а сечения раковины постепенно уменьшаются. Под действием атмосферного давления наружная затвердевшая корочка прогибается (в полости раковины может быть разряжение).

ткрытая усадочная раковина может образоваться при резком уменьшении скорости затвердевания сплава в каком-либо месте, например в верхней части отливки. В этом случае корочка сверху не образуется. Иногда корочка разрушается, тогда раковина становится видимой. В массивных отливках, например в слитках, может образоваться две (или даже три) усадочные раковины, разделенные тонкими перегородками и расположенные одна под другой.

В фасонных и сложных отливках с неравномерными по толщине стенками, приливами, утолщениями, бобышками и т. д., как правило, образуется несколько местных усадочных раковин (рис. 33) в местах, где металл затвердевает в последнюю очередь, т. е. в тепловых узлах. Наиболее часто усадочные раковины встречаются в Т-образных и крестообразных сечениях и в углах отливки, где имеются местные скопления металла.

Форма образующихся усадочных дефектов зависит от характера кристаллизации сплава в отливке. В зависимости от состава сплавы могут затвердевать при постоянной температуре (чистые металлы или эвтектические сплавы) или в интервале температур (сталь). В эвтектических сплавах, например серых чугунах, поверхность, образованная растущими гранями кристаллов, в сечении представляет собой относительно ровную линию. При таком характере затвердевания сплава жидкий металл, находящийся в верхней части отливки, практически до момента полного затвердевания компенсирует усадку металла в нижней части отливки. В результате вверху образуются крупные, концентрированные усадочные раковины. Недостаток жидкого металла может проявиться только в конце затвердевания при смыкании двух фронтон кристаллизации, когда зазор между ними становится незначительным. В таком случае по центральной оси сечения (стенки) отливки образуется осевая пористость ширина этой пористой зоны в чугунных тонкостенных отливках невелика (0,5—2 мм) и практически не влияет на качество детали. В сплавах, затвердевающих в интервале температур, например, в сталях, растущие от поверхности отливки кристаллы глубоко вдаются в жидкий металл. В них образуется промежуточная двухфазная зона, состоящая из твердого и жидкого металла. Пока растущие от поверхности кристаллы не встретятся, верхние слои жидкого металла компенсируют усадку нижних слоев, т. е. питают их. В это время в отливке формируется сравнительно крупная концентрированная усадочная раковина. Однако после срастания растущих кристаллов (рис. 34, в) объемы жидкого сплава между ними изолируются один от другого и дополнительный подвод жидкого металла прекращается. При затвердевании жидкого сплава в таких условиях в изолированном пространстве образуются мелкие усадочные раковины — норы. К концу затвердевания центральной части отливки количество изолированных участков жидкого металла и, следовательно, пор весьма велико. Скопление мелких усадочных раковин и называют усадочной пористостью. Часто усадочная пористость располагается под концентрированной усадочной раковиной, являясь как бы ее продолжением.

В некоторых случаях, например при очень медленном охлаждении металла в форме, пористая зона может распространяться

практически на все сечение стальной отливки. При этом образуется так называемая рассеянная пористость. При неравномерной толщине стенок отливки в тонких стенках может возникнуть осевая пористость, а и тепловых узлах —- местная пористость.

Существенным различием в характере кристаллизации чугуна \\: стали является также то, что при затвердевании чугуна выделяются включения графита, в результате чего увеличивается объем отливки. Это явление называется предусадочпым расширением. Увеличение объема отливки за счет выделяющихся включений графита может существенно компенсировать уменьшение объема чугуна вследствие усадки. Поэтому общая объемная усадка, а следовательно, и объем усадочных дефектов в чугунах с пластинчатым и шаровидным графитом меньше, чем в стали.

Следует различать усадку сплава как такового от усадки реальных отливок. Усадка металлов и сплавов зависит только от их физических свойств, в то время как усадка реальных отливок зависит' от ряда технологических факторов. Ниже рассмотрены важнейшие из них.

Степки песчано-глипистой литейной формы, залитой металлом, под действием его напора могут деформироваться и прогибаться. При этом н отливке возникает дефект — распор и, кроме того, увеличивается объем усадочных раковин. В прочной и жесткой форме за счет расширения смеси может произойти уменьшение усадочных дефектов в отливке.

Отдельные части реальных отливок остывают с неодинаковой скоростью, поэтому они как бы разделяются на несколько изолированных частей, в каждой из которых процесс объемной усадки происходит самостоятельно. При этом ранее затвердевшие части отливки тормозят усадку участков, затвердевающих позднее.

Значительное влияние на образование усадочных дефектов оказывает химический состав сплава. Так, увеличение содержания углерода в доэвтектическом чугуне приводит к заметному уменьшению объема усадочных раковин за счет увеличения в нем количества выделяющегося при кристаллизации графита. Чем выше содержание углерода в чугуне, тем меньше в отливках усадочной пористости и больше концентрированных усадочных раковин.

Пористость отливок уменьшается при выделении в чугуне мелкого графита и увеличивается при выделении его в виде грубых пластин. Влияние кремния на возникновение усадочных дефектов зависит от влияния его на процесс образования в чугуне графита. При повышении степени графитизации объем усадочных раковин уменьшается. Вместе с тем отмечено, что плотность и герметичность чугунных отливок повышается с уменьшением содержания углерода и кремния вследствие измельчения выделений графита. Марганец и сера, понижая степень графитизации, увеличивают объем усадочных раковин в чугуне.

Таким образом, влияние легирующих элементов на количество усадочных дефектов в чугуне связано в основном с их влиянием на процесс графитизации. Особенно большое развитие усадочные раковины получают при полном торможении графитизации, когда чугун затвердевает белым. Поэтому введение элементов (медь, никель и др.), способствующих графитизации, может привести к уменьшению объема усадочных раковин.

Белый низкоуглеродистый чугун, применяемый для получения отливок из ковкого чугуна, обладает большой склонностью к усадке в жидком состоянии, при затвердевании и в твердом состоянии. Во избежание появления усадочных раковин из-за большой усадки в процессе затвердевания у каждого местного утолщения необходимо устанавливать боковые прибыли — питающие бобышки. Большая склонность к образованию усадочных раковин и пористости отливок из белого чугуна, подвергающихся последующему отжигу на ковкий чугун, затрудняет производство отливок, работающих под давлением. Количество усадочных дефектов в отливках из этого чугуна несколько уменьшается с увеличением содержания углерода.

Объем усадочных дефектов в отливках из чугуна с шаровидным графитом и белого чугуна и способы их предотвращения практически аналогичны.

Усадку стали в жидком состоянии увеличивает углерод и незначительно кремний, марганец и фосфор. При увеличении со держания углерода в стали на каждые 0,1% объемная усадка ее повышается приблизительно на 2%.

Способы предотвращения усадочных раковин и пор. Усадка является естественным процессом, происходящим в остывающей отливке, и предотвратить ее невозможно. Все методы предотвращения усадочных дефектов сводятся к созданию таких условий затвердевания, при которых недостаток жидкого металла в кристаллизующейся отливке или в отдельных ее узлах восполняется путем подвода дополнительного жидкого металла. Дополнительный подвод металла к месту образования усадочных дефектов должен быть непрерывным и продолжаться до полного затвердевания. Таким образом, кристаллизующийся слой отливки должен быть в контакте с жидким металлом.

Для компенсации усадки сплава отливок используют искусственные емкости жидкого металла, называемые прибылями. Прибыли различаются по форме (цилиндрические, шаровые, конические, прямоугольные и т. п.), по принципу действия (обычные, обогреваемые, атмосферного давления, давления газа), по методу подачи металла (прямого питания — установка сверху и бокового питания — отводные), по положению в форме (открытые и закрытые).

Конструкция прибылей зависит от различных факторов, учитывающих производственные традиции, номенклатуру литья, серийность производства, оборудование цеха и т. п. Для того чтобы прибыли выполнили свою роль, они должны отвечать определенным требованиям.

Объем и форма прибыли должны быть такими, чтобы количество жидкого металла в ней в каждый момент времени до полного затвердевания отливки превышало величину объемной усадки еще незатвердевшего металла. Длительность полного затвердевания прибыли должна превышать длительность затвердевания питаемого узла отливки. Зона прилегания прибыли к питаемому узлу отливки должна быть достаточной для того, чтобы жидкий металл проходил с требуемой скоростью, и затвердевать она должна после затвердевания питаемого узла отливки, но раньше, чем затвердеет

Выполнение этих требований достигается созданием направленного затвердевания отливки. При направленном затвердевании кристаллизация отливки или отдельных ее частей происходит последовательно в направлении к прибыли с таким расчетом, чтобы к каждому ранее затвердевшему слою отливки был доступ жидкого металла из прилегающего слоя, затвердевающего позже. Участки отливки, затвердевающие последними, соприкасаются непосредственно с прибылью. Этот принцип впервые был выдвинут русским металлургом В. Е. Грум-Гржимайло. Направленное затвердевание в отливке можно создать как правильным конструированием отливки, так и использованием технологических приемов.

Для обеспечения принципа направленного затвердевания сечение отливки пли отдельных ее стенок должно постепенно увеличиваться по направлению к месту установки прибыли.

Для стальных отливок, особенно ответственного назначения, это требование обязательно. Если по конструктивным соображениям невозможно или нежелательно постепенное утолщение стенок к прибыли, то при разработке литейной технологии предусматривают соответствующие технологические напуски, которые должны быть удалены при механической обработке.

Возможность направленного затвердевания отливки проверяют по чертежу методом вписанных окружностей (рис. 35, в). По мере приближения к месту установки прибыли диаметр вписанной в сечение стенки отливки окружности должен увеличиваться. Отношение — зависит от толщины и высоты

(длины) стенки и типа сплава и обычно равно 1,05—1,2. Направленное затвердевание может быть достигнуто путем ускорения охлаждения соответствующего узла отливки и замедления охлаждения прибыльной части.

Для ускорения остывания стенок отливки используют металлические наружные холодильники. Зазор между смежными наружными холодильниками должен быть минимальным, а торцовые стороны холодильников рекомендуется выполнять со скосами. Площадь наружных холодильников должна быть меньше площади охлаждаемого теплового узла, во избежание преждевременного затвердевания прилегающих к тепловому узлу частей отливки, через которые поступает жидкий металл от прибыли.

При получении крупных и массивных отливок применяю! внутренние металлические холодильники, устанавливаемые внутрь формы. Нагреваясь, они отбирают тепло от жидкого металла. Толщину холодильников и их число определяют на основе тепловых расчетов и экспериментальных данных. Неоправданное увеличение толщины наружных холодильников может вызвать отбел чугунных отливок, образование трещин и других дефектов. Масса внутренних холодильников не должна превышать 4—4,5% массы отливки, иначе не произойдет их прочное соединение со сплавом отливки.

Материал внутренних холодильников обычно такой же, как материал детали.

Простейшими внутренними холодильниками являются шпильки, гвозди, прутки, пластины и др., перед установкой их необходимо очищать от ржавчины.

Для ускорения отвода тепла при отливке крупных и тяжелых деталей в последнее время начали применять принудительное охлаждение путем продувки форм воздухом или паровоздушной

Замедления скорости охлаждения прибыли можно достигнуть двумя способами: уменьшением отвода тепла от прибыли путем применения формовочных материалов с малой охлаждающей способностью, например асбеста, пористых огнеупорных материалов, изоляции открытой поверхности прибыли и т. д.; подогревом металла в прибыли главным образом путем облицовки ее экзотермическими смесями, выделяющими большое количество тепла при контакте с металлом.

Последний способ достаточно прост и наиболее перспективен; он позволяет получать плотные отливки и в 1,5—3 раза уменьшить расход металла на прибыли. Экзотермическую смесь применяют в виде облицовочной смеси или стержневых стаканов. Эффективность действия открытых прибылей можно повысить путем доливки горячего металла по мере понижения его уровня. Форма вокруг прибыли может быть разогрета при прохождении через нее элементов литниковой системы и тем самым замедлено охлаждение металла.

Питание тепловых узлов жидким металлом прибыли обеспечивается при определенном давлении сплава, необходимом для преодоления сил, препятствующих его протеканию через узкие каналы между растущими кристаллами. С повышением давления металла плотность отливки увеличивается. Обычно такое давление создается напором металла, определяемым разницей его уровней в прибыли и в питаемом месте отливки. Значительное увеличение высоты прибыли часто бывает невозможно по техническим или экономическим соображениям.

Для повышения давления металла в прибыли в ней устанавливают специальный газопроницаемый стержень, соединяющий ее с атмосферой. В результате на металл, находящийся в прибыли, дополнительно действует атмосферное давление. При установке в полость закрытой прибыли перед заливкой формы небольших стержней, выделяющих при нагреве большое количество газов, также создается дополнительное газовое давление на жидкий металл.

С повышением температуры заливки металла количество усадочных дефектов увеличивается. Чрезмерное уменьшение температуры заливки ухудшает условия заполнения формы и увеличивает опасность образования газовых раковин и других дефектов. Поэтому для отливок каждого типа температуру заливки

следует устанавливать с учетом всех факторов, влияющих на их качество.

Для сокращения усадочных раковин необходимо при разработке технологии заливки каждой детали стремиться к тому, чтобы температура металла отливки по мере приближения к прибыли увеличивалась; в прибыль должен попадать наиболее горячий металл.

Выполнить это условие при изготовлении сложных отливок трудно, а иногда и невозможно. Однако некоторые приемы можно использовать. Так, при получении отливок из серого чугуна питатели подводят в более тонкие части детали. Вследствие сравнительно небольшой усадки чугуна это позволяет выравнивать скорость охлаждения массивных и тонких стенок отливки и предотвращать образование усадочных раковин. При заливке стальных отливок металл обычно подводят в массивную часть через прибыль или питающую бобышку. Более целесообразно применение верхних прибылей при заливке сверху. В этом случае прибыли заполняются наиболее горячим металлом.

Технология производства металлопроката | Опыт. Исследования. Результаты.

Дефект металла «Раковины от окалины»

Дефект «Раковины от окалины»

На поверхности холоднокатаных полос часто можно встретить раковины, которые обычно классифицируют на три типа дефектов:

- раковина от окалины ( образуется при выпадении или вытравливании вкатанной окалины);

- раковина — вдав (получается в результате вытравливания инородных частиц);

- рябизна (мелкие углубления после удаления окалины).

Рассмотрим дефект «Раковины от окалины».

Характеристика дефекта (фото ниже):

Дефект представляет собой беспорядочно расположенные отдельные достаточно крупные и редкие углубления, часто вытянутые вдоль направления прокатки, внутри которых часто можно увидеть остатки металлических частиц (окалины). Углубления на поверхности металла получаются при вытравливании или выпадении образовавшейся при горячей прокатке окалины. Раковины хорошо заметны даже при визуальном осмотре. Раковины от окалины обычно связанны с неравномерным слоем окалины по ширине, длине и сторонам горячекатаных полос, в результате чего имеет место неполное удаление окалины при травлении.

Причины возникновения дефекта «Раковины от окалины»:

1. Неисправность окалиновзламывающих средств (гидросбивов, окалиноломателей) в линии стана горячего проката и изгибо-растяжных машин в непрерывно-травильных линиях.

2. Вкатывание окалины, оставшейся после нагрева металла в печи и черновых клетях.

3. Приварка окалины вследствие неблагоприятной атмосферы печи и ее неправильного температурного режима работы.

4. Неполностью удаленная окалина, вкатанная в металл в процессе после удаления первичной окалины.

5. Загрязнение травильного раствора, в результате чего на поверхности металла остаются остатки окалины в виде мазков.

6. Неудовлетворительное удаление окалины из-за неплоскостности горячекатаных полос.

Устранение дефектов:

1. Обеспечение равномерного нагрева слябов, соблюдение заданной температуры в печи, автоматическая регулировка теплового и газового режима печи для обеспечения равномерности печной окалины.

2. Устранение неполадок в работе окалиноломателей и изгибо-растяжных машин, соблюдение технологических режимов их работы..

3. Хорошая работа гидросбивов, в том числе обеспечение необходимого давления в воды с в системе, правильная установка и своевременная чистка и замена сопел, особенно после простоев стана, точное их регулирование по высоте.

4. Строгое соблюдение регламентированного срока перевалки рабочих валков на стане горячей прокатки.

5. Соблюдение технологических требований при травлении металла на непрерывно-травильных линиях.

Трансформация дефектов поверхности горячекатаных полос

На поверхности холоднокатаных полос довольно часто встречаются дефекты «раковины от окалины», обусловленные недостаточно качественным удалением окалины с поверхности подката – горячекатаных полос. В местах залегания данных дефектов может присутствовать невытравившееся окалина.

Целью настоящей работы является исследование процесса трансформации дефектов подката, связанных с некачественным удалением окалины, в дефекты холоднокатаных полос.

Исследования выполнили на лабораторно-промышленном стане 200, прокатывая в холодном состоянии горячекатаные полосы с поверхностными дефектами «раковины от вытравившейся окалины» и «раковины с невытравившейся окалиной».

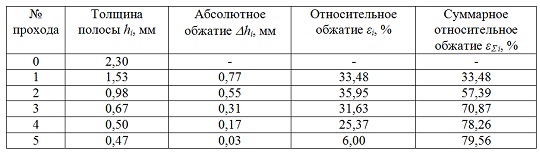

Для проведения механических испытаний подготовили исходные горячекатаные полосы размерами поперечного сечения h 0 ´ b 0 × l 0 =2,3 ´ 60×300 мм, из марки стали 08кп. Полосы были изготовлены из промышленной горячекатаной травленной полосы сечением h 0 ´ b 0 =2,3 ´ 1253 мм. На поверхности полос имелись дефекты «раковины от вытравившейся окалины» и «раковины с невытравившейся окалиной» (рисунок 1).

а) раковина от вытравившейся окалины, глубиной 0,03 мм

б) раковины от вытравившейся окалины, глубиной 0,05 мм

в) раковина с невытравившейся окалиной, глубиной 0,07 мм

Рисунок 1 – Дефекты горячекатаных полос

Исходная глубина дефектов на поверхности горячекатаных полос составляла 0,03-0,07 мм, что соответствует глубине часто встречающихся дефектов типа «раковины от окалины» в промышленных условиях.

На стане 200 полосы прокатали с обжатиями, указанными в таблице 1. Выбранный режим обжатий (таблица 1) соответствует реальному режиму обжатий при прокатке подката толщиной 2,3 мм в полосу толщиной 0,47 мм на непрерывном пятиклетевом стане холодной прокатки 1700. Ввиду технических возможностей лабораторного стана 200, полосы прокатывали без переднего и заднего натяжений со скоростью прокатки 0,5 м/с. Использовали технологическую смазку (эмульсию), которая применяется при прокатке полос в промышленных условиях на стане холодной прокатки 1700.

Таблица 1 — Режим обжатий при прокатке на стане 200

За изменением дефектов наблюдали визуально.

Из наблюдений за дефектами следует, что в результате прокатки «раковины» глубиной менее 0,05 мм выкатываются, раковины глубиной более 0,05 мм превращаются в штрихи. Раковины с присутствием невытравившейся окалины образуют вытянутые вдоль оси штрихи с темной полоской (рисунок 2).

а) следы от раковины с вытравившейся окалины, с начальной глубиной 0,03 мм

б) следы от раковин с вытравившейся окалиной, с начальной глубиной 0,05 мм

в) следы от раковины с невытравившейся окалины, с начальной глубиной 0,07

Рисунок 2 – Дефекты холоднокатаных полос

По итогам исследований процесса трансформации дефектов горячекатаных полос «раковины от вытравившейся окалины» и «раковины с невытравившейся окалиной» при холодной прокатке установлено, что мелкие раковины (глубиной менее 0,05 мм), не имевшие остатков окалины, выкатываются, не оставляя следов на поверхности холоднокатаной полосы. Более грубые раковины (глубиной более 0,05 мм) с остатками окалины трансформируются в темные штрихи, вытянутые вдоль оси прокатки металла.

Введение

При изготовлении изделий и сварных конструкций возникают технологические дефекты: состава материала (включения, охрупчивающие примеси и т.д.); плавки и изготовления заготовок (пористость, усадочные раковины, неметаллические включения, закаты, расслоения); механической обработки (ожоги, продиры, заусенцы, риски, трещины, прорезы, избыточная локальная пластическая деформация); сварки (трещины, непровары, поры, подрезы, остаточные сварочные напряжения, изменение структуры зоны термического влияния основного материала и т.д..); термической обработки (перегрев, закалочные трещины, обезуглероживание, избыточные остаточные аустениты и др.); обработки поверхностей (химическая диффузия, водородное охрупчивание, снижение механических свойств и др.); сборки (риски, задиры, смещения кромок свариваемых деталей, несоответствие размеров деталей и др.). Механические, химико-термические воздействия на материалы конструкций во время обработки и сварки вызывают изменения предела прочности, сопротивления хрупкому разрушению, коррозионной стойкости и др. Основными эксплуатационными причинами отказов и повреждений являются: дефекты; нарушение условий эксплуатации; коррозия; износ; наличие перегрузок и непредвиденных нагрузок; неправильное техническое обслуживание и т. д.

Система НК направлена на поиск дефектов, которые могут быть обусловлены нарушением сплошности материалов и деталей, неоднородностью состава материала: наличием включений, изменением химического состава, наличием других фаз материала, отличных от основной фазы, отклонением размеров и физико-механических характеристик от номинальных значений, нарушениями формы и другими причинами.

По влиянию на напряженно - деформированное состояние конструкций дефекты подразделяют на два класса:

· классические дефекты - дефекты, имеющие конечный (ненулевой) радиус закругления в вершине ρ. Основным параметром, характеризующим уровень концентрации напряжений таких дефектов, является теоретический коэффициент концентрации напряжений ασ;

· трещиноподобные дефекты - дефекты, имеющие острую вершину (с практически нулевым радиусом ρ). Основным параметром, характеризующим уровень концентрации напряжений таких дефектов, является коэффициент интенсивности напряжений КIC.

Для учета данной классификации все дефекты, выявленные при НК, по своим геометрическим параметрам подразделяются на плоскостные и объемные.

Независимо от типа дефектов их разделяют на три вида:

· критические, когда при наличии дефекта использовать продукцию по назначению невозможно или недопустимо (небезопасно);

· значительные, оказывающие существенное влияние на использование продукции и на ее долговечность, но не являющиеся критическими;

· малозначительные, практически не влияющие на использование продукции по назначению и на ее долговечность.

Вид дефекта, в отличие от типа, характеризует степень его влияния на эффективность и безопасность использования продукции с учетом ее назначения, т. е. потенциальную опасность рассматриваемого дефекта. Очевидно, что дефект одного и того же типа и размера может принадлежать к дефектам различного вида в зависимости от условий и режимов эксплуатации продукции.

По происхождению дефекты изделий подразделяют на производственно-технологические (металлургические, возникающие при отливке и прокатке, технологические, возникающие при изготовлении, сварке, резке, пайке, клепке, склеивании, механической, термической или химической обработке); эксплуатационные (возникающие после некоторой наработки изделия в результате усталости материала, коррозии металла, изнашивания трущихся частей, а также неправильной эксплуатации и технического обслуживания) и конструктивные дефекты, являющиеся следствием несовершенства конструкции из-за ошибок конструктора.

С точки зрения ремонтопригодности выявляемые при обследовании трубопроводов и других конструкций дефекты подразделяются на: исправимые - устранение которых технически возможно и экономически целесообразно; неисправимые - устранение которых связано со значительными затратами или невозможно.

Наиболее типичные для стальных трубопроводов дефекты, повреждения и несовершенства конструкции, выявляемые при диагностировании, по характеру их появления могут быть подразделены на две основные группы: технологические - дефекты, возникающие в результате строительно-монтажных и ремонтных работ; эксплуатационные - дефекты, возникающие в процессе эксплуатации после некоторой наработки.

Технологические дефекты являются концентраторами напряжений и при длительной эксплуатации могут переходить в трещины и благоприятствовать усилению коррозии стенки трубопроводов.

С целью выбора оптимальных методов и параметров контроля производится классификация дефектов по различным признакам: по размерам дефектов, по их количеству и форме, по месту расположения дефектов в контролируемом объекте, ориентации и т.д.

Размеры дефектов могут изменяться от долей миллиметров до сколь угодно большой величины. Практически размеры дефектов лежат в пределах 0,01 мм – 1 см.

Минимально допустимые размеры несплошностей определяют выбор технологии и параметров НК.

При количественной классификации дефектов различают три случая: одиночные дефекты, групповые (множественные) дефекты, сплошные дефекты (обычно в виде газовых пузырей и шлаковых включений в металлах).

При классификации дефектов по форме различают три основных случая: дефекты правильной формы, овальные, близкие к цилиндрической или сферической форме, без острых краёв; дефекты чечевицеобразной формы, с острыми краями; дефекты произвольной, неопределённой формы, с острыми краями – трещины, разрывы, посторонние включения.

Форма дефекта определяет его опасность с точки зрения разрушения конструкции. Дефекты правильной формы, без острых краёв, наименее опасны, т.к. вокруг них не происходит концентрации напряжений. Дефекты с острыми краями являются концентраторами напряжений. Эти дефекты увеличиваются в процессе эксплуатации изделия по линиям концентрации механических напряжений, что, в свою очередь, приводит к разрушению изделия.

При классификации дефектов по положению различают четыре случая:

· поверхностные дефекты, расположенные на поверхности материала, полуфабриката или изделия, – это трещины, вмятины, посторонние включения;

· подповерхностные дефекты – это дефекты, расположенные под поверхностью контролируемого изделия, но вблизи самой поверхности;

· объёмные дефекты – это дефекты, расположенные внутри изделия;

· сквозные дефекты – это наличие фосфовидных и нитридных включений и прослоек.

По форме поперечного сечения сквозные дефекты бывают круглые (поры, свищи, шлаковые включения) и щелевидные (трещины, непровары, дефекты структуры, несплошности в местах расположения оксидных и других включений и прослоек).

По величине эффективного диаметра (для дефектов округлого сечения) или ширине раскрытия (для щелей, трещин) сквозные дефекты подразделяются на обыкновенные (>0,5 мм), макрокапиллярные (0,5 – 10 -4 мм) и микрокапиллярные (больше 2·10 -4 мм).

По характеру внутренней поверхности сквозные дефекты подразделяются на гладкие и шероховатые. Относительно гладкой является внутренняя поверхность шлаковых каналов. Внутренняя поверхность трещин, непроваров и вторичных поровых каналов, как правило, шероховатая.

Ориентация дефекта влияет как на выбор метода контроля, так и на его параметры.

Опасность влияния дефектов на работоспособность зависит от их вида, типа и количества. Классификация возможных дефектов в изделии позволяет правильно выбрать метод и средства контроля.

Следует отметить, что принятые в руководящей документации нормы отбраковки по результатам НК не гарантируют, что наличие в объекте дефектов с размерами, превышающими допустимые, приводит к критическому снижению работоспособности в процессе эксплуатации. Это связано с тем, что применяемые технологии РК не позволяют уверенно установить тип дефекта и определить его характеристики (кривизна несплошности на всей ее поверхности, глубина залегания, ориентация несплошности в объекте контроля), без чего не удается достичь приемлемой достоверности прочностных расчетов.

Нормирование максимальных размеров дефектов, обнаруженных при НК, имеет смысл только для конкретного объекта (участка объекта) контроля и установленных режимов его эксплуатации, а результаты НК без существенных допущений нецелесообразно связывать с надежностью объекта контроля. В общем случае нормы отбраковки необходимо рассматривать как способ поддержания технологической дисциплины в условиях конкретного производства.

Для оценки влияния дефектов на механические и эксплуатционные свойства объекта контроля используют разрушающие испытания. Эти испытания проводят на сварных образцах, вырезаемых из самого объекта контроля или из специально сваренных контрольных соединений, выполненных в соответствии с требованиями и технологией на сварку изделия в условиях, соответствующих сварке. Целью этих испытаний являются:

· оценка прочности и надежности сварных соединений и конструкций;

· оценка качества основного и сварочного материалов; оценка правильности выбранной технологии; оценка квалификации сварщиков.

Свойства сварного соединения сопоставляют со свойствами основного металла. Результаты считаются неудовлетворительными, если они не соответствуют заданному регламентированному уровню.

Основными испытаниями являются механические испытания по ГОСТ 6996-66, который предусматривает следующие виды испытаний сварных соединений и металла шва:

· испытание сварного соединения в целом и металла различных участков сварного соединения (наплавленного металла, зоны термического влияния, основного металла) на статическое (кратковременное) растяжение, статический изгиб, ударный изгиб (на надрезанных образцах), на стойкость против механического старения;

· измерение твердости металла различных участков сварного соединения и наплавленного металла.

Контрольные образцы для механических испытаний выполняют определенных размеров в соответствии со станартами на определенный вид испытания.

Испытаниями на статическое растяжение определяют прочность сварных соединений. Испытаниями на статический изгиб определяют пластичность соединения по величине угла изгиба до образования первой трещины в растянутой зоне. Испытания на статический изгиб проводят на образцах с продольными и поперечными швами со снятым усилением шва заподлицо с основным металлом. Испытаниями на ударный изгиб, а также ударный разрыв, определяют ударную вязкость сварного соединения.

По результатам определения твердости судят о структурных изменениях и степени упрочения (охрупчивания) металла в результате охлаждения после сварки.

Любой дефект при определенных условиях может инициировать отказ отдельного элемента или всей конструкции. Основной металл и сварные соединения ТП содержат множество различных дефектов, возникающих в процессе изготовления труб, их транспортировки и монтажа на строительной площадке, при эксплуатации и ремонте трубопровода. Так как большинство дефектов имеют макроскопические размеры, они хорошо выявляются современными средствами и технологиями НК.

1. Дефекты стальных слитков

. назад к содержанию .

Дефекты сталеплавильного происхождения являются следствием нарушения или несовершенства технологии при производстве слитков при выплавке и разливке, а также при их дальнейшей переработке в блюм и катанную заготовку.

Газовые пузыри представляют собой отверстия круглой или овальной формы на поверхности слитков, направленные вглубь в виде капсул. Вызваны выделением газов из жидкого металла в процессе охлаждения и кристаллизации, а также попаданием газов в металл при разливке.

Горячая (кристаллизационная) трещина представляет узкий, слегка извилистый, прерывистый разрыв металла с неровными, сильно окисленными стенками, суживающийся вглубь, расположены перпендикулярно поверхности, образующийся при кристаллизации в поверхностных слоях слитка. Трещины могут быть на углах и на гранях, продольными, поперечными и косорасположенныим, что зависит от направления растягивающих напряжений, возникающих в процессе кристаллизации и вызывающих их образование наряду с низкой пластичностью стали, вызванной большим содержанием серы.

Инородные металлические включения представляют собой частицы огнеупорного материала, шлака, утеплительной смеси, попадающие в металл при разливке. Инородные неметаллические включения могут быть разной формы и размеров, они расположены в металле произвольно, чаще всего в виде скоплений.

Заворот корки представляет поперечное подворачивание окисленной корки металла в тело слитка по всему периметру или его части. Как правило, эти дефекты имеют групповое расположение поперек слитка и могут образовываться по всей высоте слитка или его части параллельно друг другу. В месте расположения заворота корки (в местах подворачивания) нет щелей, разрывов, извилистых и других зигзагообразыных трещин, так как подвернувшаяся часть корки плотно прилегает к верхнему слою слитка. Этот дефект наблюдается при всех способах разливки, но более характерен для слитков, полученных сифонной разливной металла с низкой температурой и скоростью.

Подтеки представляют наплывы металла зигзагообразной формы, приварившиеся к телу слитка и расположенные по периметру на разной высоте. Нередко подтеки наблюдаются на тех же слитках, на которых имеются завороты корки, но они расположены выше последних. Возникают вследствие затекания жидкого металла межу изложницей и слитком при разрыве зеркала корки отливки в результате повышения скорости разливки.

Сетка разгара представляет невысокие выступы на поверхности слитка, распложенные в виде сетки, которые могут сопровождаться большим количеством газовых пузырей, включениями теплоизолирующих материалов, иногда трещинами поперечной ориентации. Расположение сетки разгара произвольно по периметру и высоте слитка и зависит от расположения и размеров дефектов изложниц, являющихся причиной появления сетки разгара на слитке.

Бугор представляет выпуклость на поверхности слитка, расположенную, как правило, на грани. Размеры участков с буграми бывают различные от нескольких десятков до нескольких сотен миллиметров по длине и ширине. Высота бугров может быть до нескольких десятков миллиметров. Расположение и размеры бугров на поверхности слитка соответствуют местам и размерам раковин на внутренней поверхности стенок изложницы.

.

2. Дефекты проката и труб

Дефекты прокатного происхождения являются следствием нарушения или несовершенства технологии прокатки, настройки станов нагрева металла перед прокаткой при производстве блюмов, катанной заготовки, а также при их дальнейшей переработке в трубы.

Дефекты трубного производства (рисунок 1) являются следствием нарушения или несовершенства технологии нагрева заготовки перед прокаткой в трубы и состояния инструмента, настройки станов, оборудования для отделки, термообработки.

Пузырь-вздутие (рис. 1а) - дефект поверхности в виде локализованного вспучивания металла с последующим его прикатыванием и часто с разрывом по контур.

Плена (рис. 1б) - дефект поверхности, представляющий собой отслоение металла языкообразной или неправильной формы, соединенное с основным металлом одной стороной, явившийся следствием раскатки дефекта сляба или следов его грубой зачистки. Образуется вследствие раскатки или расковки рванин, подрезов, следов глубокой зачистки дефектов или сильной выработки валков.

Раскатанная трещина (рис. 1в) - дефект поверхности, представляющий собой разрыв металла, образовавшийся при раскатке трещины литой заготовки. Образуется вследствие раскатки продольной или поперечной трещины слитка или литой заготовки.

Прикромочные закаты (рис. 1г) - дефект поверхности листов, представляющий собой несплошности, одиночные или многочисленные, прямолинейные или извилистые, различной протяженности и степени раскрытия, ориентированные в направлении наибольшей вытяжки металла при прокатке. Образуются вследствие закатывания грубых следов зачистки и глубоких рисок.

Отпечатки (рис. 1д) - дефекты поверхности в виде выступов или углублений, одиночных или периодически повторяющихся по длине листа. Образуется в результате прокатки или правки листа при дефекте валков или налипания на них инородных частиц.

Рябизна (рис. 1е) - дефект поверхности в виде мелких углублений от выпавшей окалины, сгруппированных в полосы различной протяженности и ширины. Образуется в результате прокатки или правки листа при вдавливании окалины.

Раковины от окалины (рис. 1ж) - дефект поверхности в виде отдельных углублений, частично вытянутых вдоль направления прокатки, образующихся при выпадении вкатанной окалины; дефект имеет шероховатое дно, переход от основного металла к кратеру дефекта - плавный, границы - размытые. Раковины от окалины отличаются от рябизны большими размерами и меньшим количеством. Образуется в результате прокатки или правки листа при вдавливании окалины.

Вкатанные металлические частицы (рис. 1з) - дефект поверхности листа в виде приварившихся и закатанных частиц металла. Металлические частицы, вкатанные в процессе горячей прокатки (т.е. при повышенных температурах), не выступают над поверхностью листа, имеют одинаковую степень окисленности с основным металлом, не сопровождаются ореолом. Образуется в результате прокатки или горячей правки листа при вдавливании металлических частиц.

Раковина (рис. 1и) - дефект поверхности в виде одиночного углубления, образовавшегося при выпадении вкатанной инородной частицы; может располагаться вдоль направления прокатки. Характерный для повышенных температур, дефект не сопровождается ни ореолом, ни образованием наплывов металла по его контуру. Дно дефекта может быть гладким или рельефным, в зависимости от состояния поверхности вдавливаемой частицы. Образуется при выпадении вкатанной при прокатке инородной частицы.

Вдав (рис. 1к) - углубления различной формы и переменной глубины, единичные или множественные, произвольно расположенные на поверхности листа или трубы. Глубокие дефекты сопровождаются выступом – наплывом металла. В отдельных случаях дефекты повторяют контур инородных частиц, послуживших причиной их образования, и сопровождаются ореолом. Образуется при выпадении вкатанной или вдавленной в холодном состоянии инородной частицы.

Расслоение (рис. 1л) – несплошности (раскатанные или расплющенные пустоты литого металла), ориентированные строго вдоль направления деформации и проявляющиеся в изломе в виде трещин. Расслоения образуются вследствие раскатки при деформации усадочных раковин, рыхлости, газовых пузырей, неметаллических и металлических включений, имевшихся в слитке, которые служат очагами зарождения несплошности в прокате. Дефект преимущественно располагается в центральной части заготовок, обладающих пониженной пластичностью. Металлургические расслоения имеют различную форму, размеры, но глубина их залегания, как правило, одинакова - в срединной части толщины стенки трубы.

Читайте также: