Расчет металла для ковки

Обновлено: 21.09.2024

Определение параметров заготовок для процессов ковки начинают с выбора вида исходного материала – слитка или сортового проката. Слитки выбирают при ковке крупных поковок, для изготовления которых в производственной практике нет соответствующих прутковых материалов (например, валы диаметром свыше 400 мм и массой свыше 800 кг; диски, бруски, цилиндры сплошные и с отверстиями массой более 200 кг и т.д.).

Требуемую массу слитка GСЛ определяют исходя из масс его прибыльной и донной частей, масс поковки, выдры, обрубок и угара по формуле [7]

где GПОК – масса поковки при ее номинальных размерах (см. выше), кг;

GВЫД – масса выдры (кг), определяемая по ее объему и плотности металла;

GОБР – масса обрубок (и обсечек), определяемая по их объему и плотности металла, кг;

П и Д – прибыльная и донная части слитка в долях (или в %) от общей массы слитка;

У% – отход металла на угар при его нагреве в % от массы нагреваемых заготовок и количества нагревов.

Перечисленные параметры нуждаются в следующих пояснениях.

Доля донной части (Д) обычно составляет 0,03¸0,05 для углеродистых и 0,05¸0,10 для легированных сталей.

Доля прибыльной части (П) составляет П=0,15¸0,25 для конструкционных углеродистых сталей; П=0,25¸0,30 для конструкционных легированных сталей в слитках, заливаемых сверху с утепленными надставками; П=0,35¸0,40 для слитков отливаемых без утепленных надставок. Для инструментальных легированных сталей возможны значения П=0,5¸0,6.

Объем выдры рассчитывают по формуле , в которой d – диметр прошиваемого отверстия поковки (мм); Н – высота поковки перед прошивкой (мм); К – коэффициент, учитывающий условия прошивки: К=0,70¸0,75 при прошивке с подкладным кольцом; К=0,20¸0,30 при односторонней и двухсторонней прошивке; К=1,1¸1,15 при прошивке пустотелым прошивнем. В по

следнем случае объем выдры определяют с учетом внутреннего диаметра прошивня.

Объемы обрубок рассчитывают по формулам [7]:

– для молотовой ковки и ; [19]

– для прессовой ковки и . [20]

В приведенных формулах D – диаметр поковки; B – ширина сечения (наибольшая), H – высота сечения поковки, мм.

Отход металла на угар У% определяется видом нагрева. При нагреве слитков и заготовок в печах, работающих на жидком и газообразном топливе, принимают У%=3¸2% за каждый нагрев (первый вынос) и У=1,5% за каждый подогрев (последующий вынос). При нагреве металла в электропечах (индукционных, печах сопротивления) принимают У%=0,5¸1%.

После определения массы слитка следует уточнить величину его большей площади поперечного сечения FСЛ (мм 2 ). Это делают, исходя из площади большего поперечного сечения поковки FПОК (мм 2 ) и рекомендуемого коэффициента укова У по формуле [7]:

Значение коэффициента укова для углеродистых и среднелегированных сталей обычно пронимают равными УОБЩ=2,5¸4,0, а для высоколегированных сталей УОБЩ=3,0¸10. При этом под УОБЩ понимают произведение У для отдельно взятых операций, используемых для ковки данной поковки, начиная с биллетировки слитка, при которой У=1,15¸1,2. Таким образом:

В случае ковки поковок из проката используют одну из двух методик расчета параметров исходной заготовки:

а) если ковку выполняют операциями протяжки, то площадь поперечного сечения заготовки определяют по формуле [21], но при этом принимают УОБЩ³1,25, так как это обеспечивает измельчение выросших при нагреве зерен металла проката;

б) если ковку выполняют операциями осадки, то размеры заготовок определяют из условия равенства объемов металла поковки с учетом отходов и заготовки по следующим формулам [7]:

где D3 – диаметр заготовки, А3 – сторона квадрата исходной заготовки, мм; – объем исходной заготовки с учетом угара ( значения VПОК, VВЫД, VОБ, У% оговорены выше); m – коэффициент обозначающий величину отношения L3 /D3 или L3 /A3, принимают в пределах 2,5¸3,0 (L3 – длина заготовки).

После определения расчетных размеров поперечного сечения исходных заготовок (D3 и A3) выбирают их окончательные значения по ГОСТ 2590-71 (для проката круглого поперечного сечения) и по ГОСТ 2591-71 (для проката квадратного поперечного сечения) и находят величины площадей этих сечений FГОСТ.

Длину исходной заготовки определяют по формуле

Расчет масс заготовок для ковки поковок различной формы можно выполнить, используя нормативные коэффициенты выхода годного [5]:

Величина , обратная , получила название коэффициента расхода металла. Тогда примерная масса заготовки составит

Численные значения устанавливают на основании статистических данных для каждого вида кузнечного производства и типа поковок.

Расход общего количества металла на изготовление поковки из слитка определяется массой выбранного слитка, а общее количество металла, расходуемое на изготовление поковки из проката, определяется нормой расхода металла и рассчитывается по формуле [10]

где G3 – масса заготовки, кг; – заготовительный коэффициент; LРУ – расчетная унифицированная длина прутка, мм (LРУ=2500¸3750мм); – полезная длина прутка, мм; – длина торцового обрезка прутка, мм; d3 – диаметр прутка заготовки, мм; – величина некратности (мм) при резке прутка на заготовки длиной .

Экономичность процесса ковки по расходу металла может быть охарактеризована двумя показателями: упомянутым ранее коэффициентом выхода годного и коэффициентом использования металла , где GДЕТ – масса готовой детали, кг. При свободной ковке коэффициенты и КИМ всегда меньше единицы, но экономичность процесса оказывается тем выше, чем ближе эти коэффициенты оказываются к единице.

Определение параметров заготовок

Ковка (свободная ковка)

Ковка – вид горячей обработки металлов давлением, при котором металл деформируется с помощью универсального инструмента (бойка) путем его удара или нажатия. Нагретый металл укладывают на нижний боек, а верхним бойком последовательно деформируют металл на отдельных частях заготовки. Металл свободно течет в стороны, не ограниченные рабочими поверхностями инструмента (отсюда второе название – «свободная ковка»).

Ковкой получают заготовки для последующей механической обработки. Эти заготовки называют кованными поковками, или просто поковками.

В качестве исходной заготовки для ковки используются слитки массой до 320 т, а также прокат квадратного, круглого или прямоугольного сечения. Крупные слитки имеют многогранное сечение (6 – 12 граней), слитки небольшого веса (до 2 – 3 т), особенно из легированных сталей, имеют круглое или квадратное сечение. По форме слитки подразделяются на малоприбыльные; бесприбыльные (из таких слитков изготавливают поковки типа труб, колец, венцов шестерен, пустотелых валов и.т.п.); полые, используемые для изготовления поковок баллонов и труб, испытывающих высокие давления (полые слитки из легированных сталей); удлиненные, обычно используемые для изготовления относительно длинных осей, валов и др., поковок подобного типа.

Ковка является единственно возможным способом изготовления тяжелых поковок (до 250 т и более) типа валов гидрогенераторов, турбинных дисков, коленчатых валов судовых двигателей, валков прокатных станов и.т.п. Ковку подразделяют на ручную и машинную. Ручной ковкой получают мелкие поковки в единичном производстве и при ремонтных работах с помощью наковальни и кувалды. Машинная ковка производится на молотах и гидравлических прессах.

Величина деформации при свободной ковке может быть выражена либо относительным изменением площадей поперечного сечения , либо коэффициентом уковки , где – большая площадь поперечного сечения; – меньшая площадь поперечного сечения.

При ковке (прокатке) литого металла первичные кристаллы (дендриты) дробятся и вытягиваются в направлении наибольшей деформации; т.е. при этом идут те же процессы и явления, что и при прокатке (образование волокнистой структуры, анизотропия свойств; заваривание пузырей, трещин, пор и т.п.). Практикой установлено, что для получения качественных поковок из конструкционных сталей коэффициент уковки для слитков должен превышать 2, 5, 3, а для проката не менее 1,1-1,3. В тех случаях, когда производится ковка сталей карбидного класса, например, быстрорежущей или инструментальной стали марки X12M, в которых содержатся трудноразрушаемые карбиды и ледобуритная эвтектика, коэффициент уковки для слитков должен приниматься не менее 10-12.

Процесс ковки состоит из чередования в определенной последовательности основных и вспомогательных операций. К основным операциям ковки относится (рис.3.14): осадка, протяжка, прошивка, отрубка, гибка, скручивание.

Осадка – операция увеличения площади поперечного сечения исходной заготовки за счет уменьшения ее высоты. Применяется для изготовления шестерен, дисков и т.п., а также как предварительная операция при изготовлении пустотелых поковок типа колец, барабанов, и т. п.

Разновидность осадки – высадка – заключается в местном увеличении поперечного сечения. Применяется для получения головок болтов, буртов, фланцев и т. п.

Протяжка (вытяжка) – операция удлинения заготовки или ее части за счет уменьшения площади поперечного сечения. Производится последовательными ударами или нажатием на отдельные участки заготовки, примыкающие один к другому.

При деформации заготовки образуется выпучивание ее граней, не соприкасающихся с бойками. Для устранения этого явления в процессе вытяжки заготовку периодически или после каждого удара (нажима) кантуют (поворачивают) на 90 о вокруг ее оси. При протяжке на плоских бойках в центре изделия могут возникнуть (особенно при протяжке круглого сечения) значительные растягивающие напряжение, приводящие к образованию осевых трещин.

При протяжке в вырезанных бойках силы, направленные с четырех сторон, к осевой линии заготовки, способствуют более равномерному течению металла и устранению возможности образование осевых трещин.

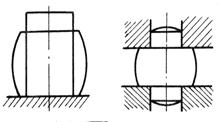

а) б) г)  |  в) |

Рис.3.14. Операции при ковке: осадка (а), высадка (б), протяжка (в), прошивка (г).

К разновидностям протяжки относится:

Разгонка – операция увеличения ширины части заготовки за счет уменьшения ее толщины.

Протяжка с оправкой – операция увеличение длины пустотелой заготовки за счет уменьшение толщины ее стенок.

Протягивают к расширяющемуся концу оправки, что облегчает ее удаление из поковки.

Раскатка на оправке – операция одновременного увеличения наружного и внутреннего диаметров кольцевой заготовки за счет уменьшения толщины ее стенок.

Прошивка – операция получения в заготовке за счет вытеснения металла сквозных отверстий или углублений (глухая прошивка) с помощью прошивня, диаметр которого, примерно равен половине или одной трети наружного диаметра заготовки. При большом диаметре прошивня заготовка искажается.

Отрубка (рубка) – операция отделения части заготовки по незамкнутому контору путем внедрения в заготовку деформирующего инструмента топора.

Гибка – операция предания заготовке изогнутой формы по заданному контору. Гибкой получают угольники, скобы, крючки, кронштейны и т. п.

Скручивание – операция, посредством которой часть заготовки поворачивается вокруг продольной оси. Применяется при развороте колен коленчатых валов, при изготовлении сверл и т.п. При скручивании обычно одну часть заготовки зажимают между бойками, другую разворачивают с помощью различных приспособлений – воротков, ключей, лебедок.

При изготовлении небольшой партии лебедок с относительно сложной конфигурации (головки гаечных ключей, головки болтов, диски со ступицей, втулки с буртом и др.) применяют штамповку в подкладных штампах.

При осадке, протяжке и др. кузнечных операциях в очаге деформации наблюдается неравномерное формоизменение. Последнее проявляется в бочкообразности осаживаемой заготовки, принятым квадратной исходной формы близкой к круглой и т.д. При равномерной осадке, когда силы трения между поверхностями заготовки и бойков пренебрежимо малы, исходная заготовка сохраняет форму поперечного сечения, например, прямоугольную (рис.3.15а).

В действительности на поверхностях контакта металла и инструмента действуют подпирающие силы трения, которые обусловливают переход от линейного напряженного состояния к объёмному. При этом каждая точка деформируемого тела перемещается в горизонталь, плоскости в том направлении, в котором создается наименьшее сопротивление ее перемещению со стороны контактных сил трения. Тормозящее действие этих сил проявляется тем сильнее, чем больше протяженность контакта инструмента и деформируемого тела в данном направлении.

В этом состоит сущность закона наименьшего сопротивления, сформированного С.Н. Губкиным: в случае возможности перемещения точек деформируемого тела в различных направлениях, каждая точка деформируемого тела в различных перемещается в направлении наименьшего сопротивления. Направление наименьшего сопротивления является направление кратчайшей нормали из этой точки к периметру сечения. Для точки (а) на рисунке направление кратчайшей нормали к периметру – по стрелке 1. Направления 2, 3, 4 и любое другое имеют большую протяженность к периметру. Благодаря такому характеру течения металла в начальный период осаживании в горизонтальной плоскости появятся области течения с условными линиями раздела, образуемые биссектрисами углов . Соответственно точка b будет перемещаться при осадке не по линии раздела, а по стрелке. Следствием такого характера течение металла при осадке является то, что квадратное сечение превращается в круглое, а прямоугольное – в эллиптическое (рис.3.15, б). Если продолжить осадку заготовки эллиптического сечения, то оно также будет превращаться в круглое сечение. Превращение при осадке прямоугольного или эллиптического профиля в круглое сечение характерно для любой формы профиля. Это положение называют правилом наименьшего периметра при осаживании. При больших степенях осадки угол наклона линии раздела , где arcctg .

Рис.3.15. Осадка заготовок прямоугольного и квадратного сечений при отсутствии сил трения (а) и при наличии больших сил трения (б).

Описанный характер течения металла используют при протяжке заготовки плоскими или выпуклыми бойками, когда уменьшением подачи достигают увеличение длины поковки. Для этого при протяжке пользуются узкими бойками – давление возрастает, а значит, возрастают силы трения, и материал будет течь главным образом в длину.

Машинную ковку производят на ковочных молотах или ковочных прессах.

| Рис.3.16. Схема молота для ковки. |

Различают следующие виды молотов:

1. Пневматические. Применяются для ковки мелких поковок (массой до 20 кг), их изготавливают с массой падающих частей 50-1000 кг. Частота ударов верхнего бойка 95 – 210 мин -1 . Можно наносить удары регулируемой энергии, осуществлять силовой прижим поковки к нижнему бойку и держать бабу на весу.

2. Паровоздушные. Применяют для изготовления поковок средней массы (20-350 кг); масса падающих частей 1000…8000 кг. Приводится в движение паром или сжатым воздухом. Могут совершать удары регулируемой энергии, прижимать поковки между бойками и удерживать бабу на весу.

Прессы – машины статического действия, продолжительность деформации у них может составлять от единицы до десятков секунд. Для ковки применяют гидравлические прессы, в которых усилие создается с помощью жидкости (водной эмульсии или минерального масла) высокого давления (20-30 МН/м 2 ), подаваемой в рабочий цилиндр. Основная характеристика пресса – наибольшее усилие, развиваемое плунжером. Для изготовления крупных поковок из слитков применяются ковочные гидравлические прессы усилием 5-100 МН.

Кроме массы поковки на выбор того или иного оборудования оказывает влияние химический состав деформируемого металла. Такие металлы как высоколегированные стали (особенно инструментальные), жаропрочные и некоторые цветные сплавы обладают низкими скоростями рекристаллизации и пониженной пластичностью, поэтому не допускают большой скорости деформации. При ковке таких металлов рекомендуется применять прессы, а не молоты. При большой массе поковки из-за динамического характера деформирования пластическую деформации получают только верхние слои, внутренние слои (вследствие затухание ударных волн) остаются не деформированными.

Технологический процесс свободной ковки состоит из следующих операций:

1) Подготовки исходного металла (осуществление в заготовленном отделении цеха, при этом удаляются поверхностные дефекты, резка заготовки на мерные длины);

2) Нагрева металла перед ковкой;

3) Собственно ковки;

4) Отделки поковки (удаления поверхностных дефектов; очистки от окалины, шлака и песка; отжига или нормализации).

Разработка технологического процесса ковки включает:

а) Составление чертежа поковки;

б) Расчет размеров и веса заготовки;

в) Выбор кузнечных операций и установление их последовательности с указанием необходимого основного и вспомогательного инструмента и приспособлений;

г) Выбор печи для нагрева;

д) Установление режимов нагрева, охлаждения, промежуточной термообработке, если требуется;

е) Выбор кузнечного оборудования и его мощности:

ж) Определение состава кузнечной бригады и норм выработки.

Чертеж поковки составляют на основании разработанного конструктором чертежа готовой детали припусков, допусков и напусков.

Припуск – предусмотренное превышение размеров поковки против номинальных размеров детали, обеспечивающее после обработки резанием требуемые чертежом размеры детали и чистоту ее поверхности. Величина припуска определяется размером детали, ее конфигурацией и типом применяемого ковочного оборудования и др. факторов.

Допуск – допустимое отклонение от номинального размера поковки, т.е. разность между наибольшим и наименьшим предельными размерами поковки.

Напуск – увеличение припуска, упрощающее конфигурацию поковки ввиду невозможности или нерентабельности изготовления поковки по контуру детали.

Припуск, допуск, напуск назначают в строгом соответствии с ГОСТ.

Расчет заготовки включает в себя определение объема слитка , его массы , среднего поперечного сечения и длины заготовки . Объем заготовки определяют из следующих уравнений:

в случае заготовки-слитка:

а в случае заготовки из проката

где – объем поковки; – объем прибыльной части, поставляющей 20 – 30 % от объема слитка; – объем донной части, составляющий 5 – 10 % от объема слитка; – объем обсечек, равный 5 – 8 от объема слитка для простых поковок и 20 – 30 % для сложных поковок; – угар металла, равный 2 – 3 % от объема слитка при первом нагреве, а при последующих нагревах 1 – 1,5%.

Вес (массы) заготовки определяют с учетом плотности металла.

Площадь поперечного сечения заготовки определяют по заданному коэфффициенту уковки:

где у (для слитка) или в случае заготовки из проката.

Длина заготовки определяется по формуле

Для ковки оборудование выбирают в зависимости от режима ковки данного металла или сплава, массы поковки и ее конфигурации. Аналитический расчет необходимой мощности оборудования во многих случаях – сложный вопрос, поэтому часто используют приближенную формулу и таблицы из справочников.

Последовательность операций устанавливают в зависимости от конфигурации поковки и технических требований на неё, от вида заготовки (слиток, прокат).

Технологические требования к деталям, получаемым из кованных поковок сводятся главным образом к тому, чтобы форма поковок должна быть наиболее простой, очерченной цилиндрическими поверхностями и плоскостями. Следует избегать в поковках конических и клиновых форм. Надо учитывать трудность выполнения ковкой участков пресечение цилиндрических поверхностей между собой и с призматическими поверхностями. В поковках необходимо избегать ребристых сечений, бобышек, выступов и т.п., так как эти элементы ковкой изготовить в большинстве случаев невозможно. В местах сложной конфигурации приходится прибегать к напускам в целях упрощения конфигурации поковки, что вызывает удорожание детали. Необходимо стремиться, чтобы конфигурация поковки позволяла получить при ковке наиболее благоприятное расположение волокон.

Лекция №7. Ковка. Общие сведения о ковке металлов. Температурные интервалы ковки. Оборудование и инструмент. Кузнечные слитки. Резка металла в кузнечно-штамповочных цехах

Ковка – это процесс обработки металлов давлением, при котором необходимое изменение форм и размеров заготовок достигается путем ударов или нажимов бойками, не ограничивающих течение металла в плоскости перпендикулярной оси приложения давления. К достоинствам ковки относится возможность обрабатывать давлением крупные слитки, масса которых достигает нескольких сотен тонн, улучшая структуру и механические свойства обрабатываемого металла и исправляя дефекты литого металла.

В качестве исходного материала для ковки применяют стали всех марок, алюминиевые, магниевые, титановые сплавы, а также сплавы на основе меди и никеля.

Ковка слитков протяжкой из цветных сплавов в одном направлении при достаточных степенях обжима приводит к измельчению зерна с образованием волокнистой структуры. При этом повышаются показатели механических свойств, однако одновременно возникает их анизотропия в продольном и поперечном направлениях, которую устраняют ковкой в трех взаимно перпендикулярных направлениях по схеме осадка – протяжка – осадка.

Для ковки поковок небольшой массы используется различный прокат, такой как блюмы, катанка круглого и квадратного сечения (сортовой прокат), периодические и сортовые профили. Кроме того, кузница перерабатывает прутки, полученные волочением и прессованием.

К достоинству ковки относят возможность с помощью простого и дешевого инструмента изготовлять поковки разнообразной формы и размеров любой массы (от гаек и болтов до коленчатых валов современных кораблей). Главным преимуществом процесса ковки является возможность обрабатывать крупные слитки и заготовки. В тяжелом машиностроении количество кованых поковок достигает 90 %, а в автомобилестроении (серийное и массовое производство) до 98 % их изготовляются объемной штамповкой. Поэтому потребность, а также вид и объем продукции обусловливает применение ковки. Ковку используют в единичном и мелкосерийном производстве. К ее недостаткам можно отнести значительный расход металла (коэффициент использования металла составляет 37 %) и низкую производительность по сравнению с объемной штамповкой.

Нагрев заготовок перед ковкой сопровождается изменением структуры и механических свойств исходного материала. С превышением температуры металла свыше величины, составляющей диапазон 0,3–0,4 от температуры плавления, начинают протекать процессы возврата и рекристаллизации. Ковочные температуры находятся между температурами плавления и интенсивной рекристаллизацией сплава. Более низкие температуры относятся к холодному деформированию. При нагреве заготовок в случае несоблюдения технологических требований могут иметь место явления перегрева и пережога. Первое ведет к росту зерен и резкому снижению механических свойств, а второе сопровождается окислением поверхности зерен и полной потерей пластических свойств. Поэтому выбор температур нагрева заготовок является важной технологической задачей.

Температурный интервал ковки – это максимальная температура нагрева металла в печи (верхний предел) и температура окончания процесса деформации поковок (нижний предел). Различают допустимый и рациональный температурные интервалы ковки. Допустимый является более широким и не зависит от размеров и формы поковок, а рациональный назначается с учетом опыта освоения технологического процесса для конкретных заводских условий.

В качестве основного оборудования для ковки применяют прессы и молоты. Выбор оборудования зависит от технологии получения поковок, заданной программы выпуска и особенностей деформации обрабатываемого сплава. В качестве инструмента для ковки применяют плоские, вырезные или плоско-вырезные бойки.

Выделяют основные (осадка, протяжка и прошивка) и вспомогательные (рубка, кузнечная гибка, передача, скручивание и др.) операции ковки.

Технологический процесс ковки обычно начинается с разделки слитка. Обычные стальные кузнечные (рисунок 7.1) слитки отливают сверху в изложницы с полостью, имеющей форму усеченной пирамиды и поперечное сечение шести-, восьми-, двенадцатиугольника. Форма слитка учитывает условия кристаллизации металла и требования к поковке. Прибыльная 1 и донная 3 части слитка 2 удаляются в кузнечном цехе. Масса слитка колеблется в пределах Mсл = 0,2 – 350 т.

Отношение наибольшей длины L, используемой для изготовления поковок, к среднему диаметру Dср слитка обычно изменяется в пределах Lср/Dср = 1,9 – 2,3.

При значениях Lср/Dср = 2,3 наблюдается искривление слитка при ковке. Для изготовления длиноосных поковок используются удлиненные слитки с соотношением Lср/Dср = 3 – 5. Эти слитки не подвергаются осадке бойками либо предусматривается их разрубка на части. Преимущества этих слитков заключаются в более однородном химическом составе металла.

Полые слитки получают методом центробежного литья в изложницы с холодильниками. Размеры полого слитка несколько меньше по сравнению с обычными слитками, так, Lср/Dср = 1,25. Важным условием кристаллизации является отношение L/δ ≈4, (δ – толщина стенки полого слитка). Применяют полые слитки для поковок с отверстиями (устраняется операция прошивки). Преимуществами их являются меньшая продолжительность нагрева перед ковкой и то, что слитки не имеют осевой рыхлости и внецентренной ликвации.

Кроме того, получают малоприбыльные слитки, бесприбыльные, слитки с повышенной конусностью (до 12 о ).

Слитки из алюминиевых сплавов отливают непрерывным способом, Dmax ≈ 800 мм.

Круглые слитки из магниевых сплавов диаметром до 540 мм также получают непрерывным способом. Таким же способом получают плоские слитки размерами до 165×540×6000 мм.

Слитки из медных сплавов отливают в водоохлаждаемые изложницы (Dmax = 300 мм). Возможно непрерывное получение слитков.

Слитки из титановых сплавов получают дуговой вакуумной плавкой с расходуемым электродом в медном водоохлаждаемом кристаллизаторе (Dmax = 700 мм).

Существуют следующие дефекты слитков: Усадочная раковина и усадочная рыхлость; плены, появляющиеся в результате брызг жидкого металла при заливке; возникновение прямой ликвации легирующих компонентов и примесей в сплаве; трещины, пузыри и т.д.

Если на поверхности отливок сортового проката имеются дефекты (коррозия, плены, трещины), то они удаляются при помощи операций зачистки. Различают газопламенную зачистку, обработку пневмомолотками, зубилами, зачистку полировальными кругами.

Обычно слитки перед ковкой характеризуются структурной неоднородностью металла по сечению. Основным требованием к заготовке служит получение мелкозернистой структуры и однородного химического состава.

Степень уменьшения сечения при деформировании может служить показателем проработанности структуры. Оценивают эту степень показателем укова:

Анизотропия свойств связана с различием свойств металла в поперечном и продольном направлениях. В этом смысле можно выделить 3 диапазона:

1. У = 2 – 3 – волокнистая структура (только средняя часть заготовки);

2. У = 3 – 6 – одинаковые свойства в продольном и поперечном направлениях (рабочий диапазон ковки);

3. У = 10 и более – анизотропия свойств.

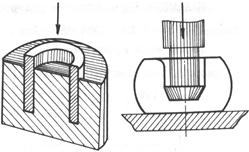

Разделка слитков является операцией ковки и осуществляется с помощью прессов, при этом производится биллетировка слитка (сбивка граней и устранение конуса), удаляется донная и прибыльная части слитка (рисунок 7.2).

Прокатанный или прессованный металл разделывают на мерные длины в заготовительных отделениях кузнечно-штамповочного цеха. При этом используются резка на пилах, пресс-ножницах, хладноломах, с помощью газовых резаков, токарно-отрезных и горизонтально-фрезерных станках, электроискровая резка.

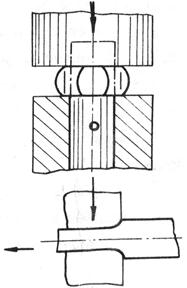

Резка кривошипными пресс-ножницами (рисунок 7.3) наиболее производительный способ разделки пруткового металла на заготовки. Пруток 1 подается по рольгангу до упора 2 в зону реза между верхним 3 и нижним 4 ножами пресс-ножниц. С целью избежания опрокидывания в процессе резки пресс-ножницы снабжены прижимным устройством 5.

а – оттяжка цапфы под патрон; б – протяжка; в – отделение донной части; г – разметка и отделение прибыльной части

Рисунок 7.2 – Биллетировка слитка

Резка металла происходит в 3 стадии (упругой, пластической и скола). В элемент надавливания ножей в прутке возникают упругие деформации. Под действием пары сил с моментом M = Pa пруток изгибается, причем в зоне соприкосновения ножей с металлом наблюдается смятие последнего. Повороту прутка препятствует сила прижима. В момент, когда напряжения от действия ножей становятся больше сопротивления пластической деформации металла, происходит их внедрение в пруток. По достижении максимально возможной величины внедрения для данного материала образуются встречные трещины, называемые опережающими. При нормальной величине зазора Z между ножами противоположные трещины сходятся, образуя сплошную криволинейную поверхность.

Максимальное усилие, необходимое для резки металла между параллельными ножами, определяют по формуле P = kFср σср, МН, где k – коэффициент, учитывающий условия резки (состояние ножей, скорость резания), k = 1,0–1,7; σср – сопротивление срезу, принимаемое равным 0,7– 0,8 от предела прочности материала; Fср – площадь среза.

Резку высокоуглеродистой и легированной сталей ведут с подогревом до t = 450–650 o C.

Различают 3 вида пил: зубчатые, гладкие (пилы трения) и электромеханические. Заготовки, получаемые с помощью пил характеризуются точностью размеров, хорошим качеством реза и перпендикулярностью торца к оси заготовки. Но производительность при резке пилами значительно ниже, чем на кривошипных ножницах.

Зубчатыми пилами режут как сталь, так и цветные металлы. Различают ленточные и дисковые пилы.

Пилы трения получили небольшое распространение. Принцип их действия заключается в выделении большого количества тепла при трении о металл гладкого диска или диска с тупыми П-образными зубьями.

При использовании электромеханических пил в месте контакта создается электродуга, которая способствует расплавлению. Они сходны с пилами трения, но производительность их выше и производят они меньше шума.

Ломка хладноломами (рисунок 7.4) применяется для разделки прутков на заготовки из стали средней твердости. Пруток 1, предварительно надрезанный, укладывается на ломатель 2 до упора 3. При надавливании опор 4 на пруток в месте надреза происходит ломка.

Усилие ломки круглых прутков P = (0,4 β D 3 σв)(1/lо).

Усилие ломки квадратных прутков P = (0,5 β Н 3 σв)(1/lо), где β – коэффициент поправки, β = 0,4 − 0,9.

Газопламенная резка заключается в местном нагреве металла в струе кислорода. С ее помощью можно получить контуры реза сложной формы. Большие потери металла происходят по месту резки в шлак (слой 4 – 6 мм). В качестве горючего используют ацетилен, бензин, керосин. Нельзя обрабатывать легированные стали, так как в зоне реза наблюдаются структурные изменения металла (рост зерна, выгорание легированных элементов и т. д.). Кроме того, недостатком этого способа резки является недостаточно высокая производительность. К другим видам резки относятся: плазменная (аргоно-водородные, азотно-водородные смеси); лазерная; электроискровая резка; анодно-механическая; резка взрывом.

Рисунок 7.4 – Схема ломки с помощью хладнолома

Потери металла можно разделить на прямые и косвенные. К прямым (зависят от способа резки) относятся: пилы – отходы на пропил; электрическая и газовая резка – потери на сгорание и расплавление; хладноломы – потери при последующей штамповке в облой;

К косвенным относятся: неточность резки, потери на концы, некратность.

Расход металла можно определить по формуле: Q = Q3k, где QЗ – масса заготовки; k – коэффициент, k = L/(L - lн); L – длина прутка; lн– длина заготовки.

1. Чем определяется экономическая и технологическая целесообразность применения операций ковки?

Ряд последовательных расчетов для определения размеров заготовки конкретной детали (Пример 2)

Рассчитать заготовку для поковки ступенчатого вала согласно чертежу, материал Ст. 3. Для определения отходов V06, получаемых при отрубке концов поковки, необходимо установить технологию изготовления детали.

Если ковать вал из заготовки, отрубаемой от штанги на одну поковку, то отходы появятся с обоих концов. Если ковать вал от штанги с последующей отрубкой его, то отход на обрубку конца поковки будет один.

Принимаем, что ковка проводится с одного нагрева, поэтому потери от угара металла будут не более 2% объема заготовки. Принимаем вариант ковки вала из заготовки, отрубленной на один вал.

Для подсчета объема поковки разбиваем ее на четыре части:

V1 — объем цилиндра длиной l1 = 12,0 см и диаметром D1 = 12,6 см;

V2— объем цилиндра длиной l2 = 59,5 см и диаметром D2 = 20,5 см;

V3—объем цилиндра длиной l3=12,5 см и диаметром D3 = 16,6 см;

V4 — объем цилиндра длиной l4=9,0 см и диаметром D4=10,8 см.

Объем всей поковки

Vпок = 1495 + 19641 + 2705 + 824,5 = 24665,5 см.

Вес поковки

Объем заготовки

Vисх = Vпок -Vyг + Vo6 см 3

Объем отходов на обрубку концов вала, ковку которого ведем под молотом, рассчитываем по формуле:

Vo6 = 0,23d3 см 3

где d — диаметр обрубаемого конца.

Тогда объем отходов с отрубаемыми концами будет равен

для левого конца вала Vo6 = 0,23 • 12,63 = 460 см 3

для правого конца вала Vo6 = 0,23 • 10,83 = 290 см 3 ;

Vоб=Vоб+Vоб = 460 + 290 = 750 см 3 .

Вес заготовки принимаем за 100%, тогда объем металла, который теряется на угар

Объем заготовки составит

Вес исходной заготовки

При таком небольшом весе заготовку можно взять из обжатых заготовок И вести ковку протяжкой, чтобы обеспечить высокое качество поковки с уковом 1,3—1,5.

Наибольший диаметр поковки 205 мм и площадь максимального сечения будет

Площадь поперечного сечения исходной заготовки должна быть:

Такому сечению соответствует обжатая заготовка (блюмс) со стороной квадрата 220 мм (ГОСТ 4692—57).

Длина заготовки составит

Таким образом, заготовка для кованого вала должна иметь сечение 220X220 и длину 535 мм.

Читайте также: