Расчет времени на сверление отверстий в металле

Обновлено: 05.10.2024

Нужен полный текст и статус документов ГОСТ, СНИП, СП?

Попробуйте профессиональную справочную систему

«Техэксперт: Базовые нормативные документы» бесплатно

ОБЩЕМАШИНОСТРОИТЕЛЬНЫЕ НОРМАТИВЫ ВРЕМЕНИ И РЕЖИМОВ РЕЗАНИЯ НА ОБРАБОТКУ ГЛУБОКИХ ОТВЕРСТИЙ

(сверление, растачивание, развертывание и раскатывание)

Среднесерийное, мелкосерийное и единичное производство

Нормативы разработаны Литовским научно-производственным объединением по комплексному проектированию станкостроительных предприятий Министерства станкостроительной и инструментальной промышленности СССР при участии нормативно-исследовательских организаций, объединений и предприятий машиностроительных министерств под методическим руководством Центрального бюро нормативов по труду при Научно-исследовательском институте труда Государственного комитета СССР по труду и социальным вопросам.

Сборник содержит нормативы вспомогательного времени на установку и снятие детали, подготовительно-заключительного времени, неполного штучного времени и режимов резания на операции по обработке глубоких отверстий (сверление, растачивание, развертывание и раскатывание), выполняемые на токарных, сверлильных станках и станках для глубокого сверления и растачивания в условиях среднесерийного, мелкосерийного и единичного производства.

Сборник рассчитан на нормировщиков и технологов, а также других инженерно-технических работников, занятых расчетом технически обоснованных норм времени на станочную обработку глубоких отверстий в механических цехах машиностроительных предприятий, имеющих среднесерийный, мелкосерийный и единичный характер производства.

Нормативы времени рассмотрены, одобрены и рекомендованы для применения в машиностроении и металлообработке секцией по нормированию труда в машиностроении Экспертно-методического совета ЦБНТ.

Срок действия нормативов времени до 1992 г.

Общемашиностроительные нормативы разработаны впервые.

В конце сборника помещен бланк отзыва, который заполняется предприятием (организацией) и направляется в адрес ЦБНТ (105043, Москва, 4-я Парковая, 29).

Обеспечение межотраслевыми нормативными материалами по труду осуществляется по централизованным заявкам министерств и ведомств.

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

- длина обрабатываемого отверстия, мм;

- диаметр обрабатываемого отверстия, мм;

- величина врезания и перебега инструмента, мм;

- число резцов в сверлильной головке;

- глубина резания, мм;

- подача на один оборот детали или инструмента, мм/об;

- частота вращения шпинделя, об/мин;

- скорость резания, м/мин;

- норма времени, мин;

- штучное время, мин;

- неполное штучное время, мин;

- основное (технологическое) время, мин;

- вспомогательное время на установку и снятие детали, мин;

- вспомогательное время, связанное с переходом, мин;

- время на организационно-техническое обслуживание рабочего места, мин;

- время на отдых и личные потребности, мин;

- подготовительно-заключительное время, мин;

- поправочный коэффициент на штучное время в зависимости от количества деталей в партии;

- предел прочности материала при растяжении, ГПа;

- поправочный коэффициент от обрабатываемого материала;

- поправочный коэффициент к неполному штучному времени в зависимости от массы детали;

- поправочный коэффициент к неполному штучному времени при обработке глухих отверстий спиральным сверлом;

- поправочный коэффициент к неполному штучному времени при сверлении отверстий кольцевыми сверлами, оснащенными пластинками из твердого сплава;

- время на обслуживание рабочего места, отдых и личные потребности в процентах от оперативного времени;

1. ОБЩАЯ ЧАСТЬ

1.1. Общемашиностроительные нормативы времени и режимов резания на обработку глубоких отверстий (сверление, растачивание, развертывание и раскатывание) предназначены для применения в основных и вспомогательных цехах заводов в условиях среднесерийного, мелкосерийного и единичного типов производства при индивидуальной организации труда.

1.2. При внедрении бригадной организации труда нормативы могут быть использованы для расчета комплексных норм в соответствии с Методическими основами бригадной формы организации и стимулирования труда в промышленности (М.: НИИ труда, 1981), одобренными Научным советом по труду и социальным вопросам Госкомтруда СССР.

Сборник содержит нормативы подготовительно-заключительного времени, времени на установку и снятие детали, нормативы неполного штучного времени на проход.

1.3. При разработке сборника были использованы хронометражные наблюдения, карты обследования режимов резания, фотографии рабочего дня, проведенные для этих целей на заводах в разных отраслях машиностроения, оптимальные технологические процессы, результаты анализа трудовых процессов, организации рабочих мест, действующие заводские нормативы времени и следующие нормативы и литературные материалы:

Укрупненные нормативы времени на глубокое сверление отверстий перовыми, шнековыми, спиральными, кольцевыми сверлами. Серийное и мелкосерийное производство, разработанные Минским филиалом Оргстанкинпрома (М.: НИИМаш, 1982);

Укрупненные нормативы времени на раскатку отверстий и обкатку наружных цилиндрических поверхностей на токарно-винторезных станках. Серийное, мелкосерийное и единичное производство, разработанные Минским филиалом Оргстанкинпрома (М.: НИИМаш, 1971);

Общемашиностроительные нормативы времени вспомогательного на обслуживание рабочего места и подготовительно-заключительного при работе на металлорежущих станках. Мелкосерийное и единичное производство (М.: НИИ труда, 1982);

Общемашиностроительные нормативы времени вспомогательного на обслуживание рабочего места и подготовительно-заключительного при работе на металлорежущих станках. Среднесерийное и крупносерийное производство (М.: НИИ труда, 1983);

Общемашиностроительные нормативы режимов резания и нормы расхода инструмента для тяжелых токарных станков. Резцы сборные твердосплавные. ГСПКТБ* Оргприминструмент (М.: НИИМаш, 1980);

* Головное специальное производственное конструкторское технологическое бюро.

Общемашиностроительные нормативы режимов резания с механическим креплением многогранных твердосплавных пластин. Обработка на станках с ручным управлением. ГСПКТБ Оргприминструмент (М.: НИИМаш, 1979);

Общемашиностроительные нормативы режимов резания сверлами из современных марок быстрорежущих сталей. ГСПКТБ Оргприминструмент (М.: НИИМаш, 1979);

Положение о порядке разработки нормативных материалов для нормирования труда (М.: НИИ труда, 1983);

Типаж металлорежущего инструмента.

1.4. Неполное штучное время в картах нормативов рассчитано для определенных заданных технологических условий выполнения работы. Для случаев обработки, отличающихся от принятых при расчете нормативов, в картах приводятся поправочные коэффициенты на неполное штучное время, учитывающее другие условия выполнения работ.

Норма штучного времени, установленная по настоящим нормативам, должна быть скорректирована на коэффициент в зависимости от серийности по карте 1.

Коэффициент закрепления операций есть отношение числа всех различных технологических операций, выполненных или подлежащих выполнению в течение месяца, к числу рабочих мест и определяется по формуле

где - число различных операций; - число рабочих мест, выполняющих различные операции.

10 20Значение коэффициента закрепления принимается для планового периода, равного одному месяцу.

1.6. Нормативы времени разработаны для действующего металлорежущего оборудования с учетом передовой технологии и организации производства и предназначены для расчета технически обоснованных норм времени при обработке глубоких отверстий, выполняемых на токарно-винторезных, крупных токарных, вертикально и радиально-сверлильных станках и станках для глубокого сверления и растачивания, с режимами работы оборудования, предусматривающими применение твердосплавного инструмента (для токарных резцов, зенкеров и разверток) и инструмента из быстрорежущей стали (для сверл, зенкеров и разверток).

1.7. Сверление глубоких отверстий связано с определенными технологическими особенностями.

Основными из них являются:

небольшая жесткость инструмента ввиду его большого вылета;

трудность отвода стружки из зоны резания;

невозможность наблюдения за сверлением глубоких отверстий.

1.8. Нормативная часть сборника состоит из двух разделов: 1-й раздел - среднесерийное производство; 2-й раздел - мелкосерийное и единичное производство.

В каждом разделе помещены нормативы времени на глубокое сверление, рассверливание, растачивание, зенкерование, развертывание и раскатывание глубоких отверстий.

1.9. На каждый вид обработки приведены карты нормативного времени;

подготовительно-заключительного времени на партию деталей;

вспомогательного времени на установку и снятие детали;

неполного штучного времени на обработку отверстия.

1.10. Нормативы времени рассчитаны на обработку при одностаночном обслуживании. При расчете норм времени при многостаночном обслуживании следует использовать рекомендации НИИ труда "Развитие многостаночного обслуживания и расширение зон обслуживания в промышленности. Межотраслевые методические рекомендации и научно обоснованные нормативные материалы" (М.: НИИ труда, 1983).

1.11. При внедрении на предприятиях более совершенной, чем это предусмотрено в нормативах, организации производства, труда и технологии работы, оборудования, машин, оснастки, повышающих производительность труда рабочих, следует разрабатывать методом технического нормирования и вводить в установленном порядке местные нормативы, соответствующие более высокой производительности труда.

1.12. Норма времени

1.12.1. Норма времени на выполнение станочной операции состоит из нормы подготовительно-заключительного времени и нормы штучного времени и определяется по формуле

1.12.2. Норма штучного времени определяется как сумма времени на установку и снятие детали и неполного штучного времени, скорректированного на поправочные коэффициенты, учитывающие измененные условия работы, и поправочные коэффициенты на штучное время в зависимости от размера партии деталей (карта 1).

где - неполное штучное время, мин; - поправочный коэффициент на штучное время в зависимости от размера партии деталей; - поправочный коэффициент в зависимости от обрабатываемого материала; - поправочный коэффициент в зависимости от массы детали.

Расчет основного машинного времени при сверлении

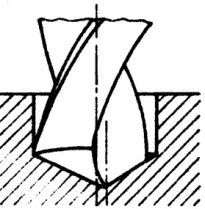

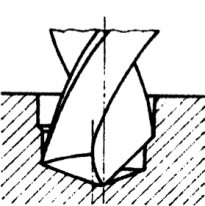

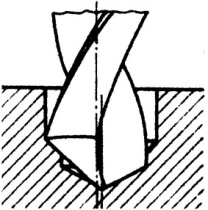

Основные параметры для определения основного машинного времени tn при сверлении показаны на рис. 11.8 Основное технологическое время рассчитывается по формуле:

tn=где tn – основное машинное время (мин.); L – общий ход сверла (мм); f – подача (мм/об.); n – частота вращения (об./мин.)

В этом случае для общего хода сверла L действительно:

где l – толщина заготовки (мм); la – длина подвода и врезания (мм); lu – длина перебега (мм).

Для длины перебега lu при сверлении, как правило, принимается:

Сквозное отверстие: lu=2 мм

Глухое отверстие: lu=0 мм

При сверлении длина подвода и врезания la рассчитывается по формуле:

la=1+С учетом уже названных условий общий ход сверла L можно рассчитать следующим образом:

Сквозное отверстие: la=l+3+ Глухое отверстие: la=l+1+

Рис 11.8 – Основные параметры для определения основного машинного времени

Особенности заточки и эксплуатации спиральных свёрл

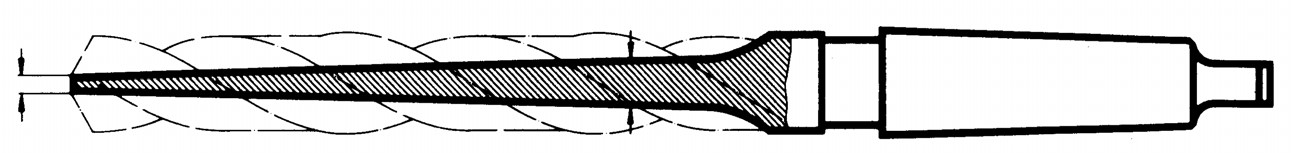

Для повышения стабильности без чрезмерного увеличения перемычки у вершины сверла типа N, как правило, изготавливаются с утолщением сердцевины к хвостовику, т.е. сердцевина у вершины сверла имеет заданный размер, а в направлении хвостовика становится толще (рис. 11.9).

Рис. 11.9 Утолщение сердцевины к хвостовику на спиральных сверлах

Спиральные свёрла имеют обратную конусность от вершины к хвостовику, чтобы трение ленточек о стенки отверстия было как можно меньше. Величина этого сокращения диаметра по стандарту DIN 1414 составляет 0,02. 0,08 мм на 100 мм длины канавок (рис 11.10).

| d |

| 1 |

| – |

| d |

| = 0,02 . 0,08 |

| мм |

Рис. 11.10 Обратная конусность на спиральных сверлах

Способы и ошибки заточки

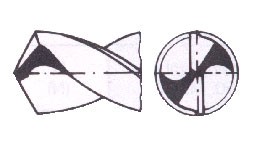

Характер заточки имеет большое значение для точности соблюдения размеров отверстия и прежде всего для стойкости сверлильного инструмента (по времени или длине резания). Основные варианты заточки представлены в табл. 11.3

| Форма заточки | Применение | Эскиз |

| Форма A Подточенная перемычка | Применение: • Свёрла с толстой сердцевиной, сверла большого диаметра для сверления в сплошном материале • Для чугуна и стали до 1000 Н/мм2 Преимущества: • Хорошее центрирование при засверливании • Уменьшение силы подачи |  |

| Форма B Подточенная перемычка с подправленной главной режущей кромкой | Применение: • Для сверления сталей высокой прочности, твёрдых пружинных и марганцевых сталей (более 10 % Mn) • Угол при вершине 118° для вязких материалов (дробление стружки) • Угол при вершине 130° для высокопрочных материалов более 1000 Н/мм2 Преимущества: • Невосприимчивость к ударам • Отсутствие застревания в тонких заготовках |  |

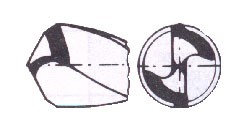

| Форма C Крестообразная заточка | Применение: • Свёрла с очень толстой сердцевиной и сверла для глубокого сверления • Для очень вязких и твёрдых материалов, а также для поковок Преимущества: • Хорошее центрирование • Малая сила подачи |  |

| Форма D Заточка для обработки чугуна | Применение: • Для сверления чугуна, ковкого чугуна и поковок • Для заготовок с неплоской поверхностью (трубы, валы) Преимущества: • Снижение нагрузки на уголки режущих кромок за счёт удлинения главных режущих кромок • Невосприимчивость к ударам • Хороший теплоотвод |  |

| Форма заточки | Применение | Эскиз |

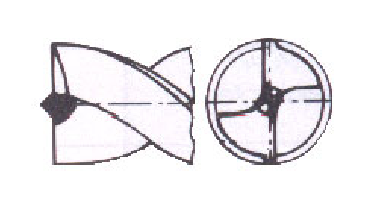

| Форма E Центровая заточка | Применение: • Сверление в мягких материалах (медь и т.п.) и в тонком листовом металле • Глухие отверстия с плоским дном Преимущества: • Хорошее центрирование, отсутствие застревания • Мало заусенцев при сквозном сверлении тонкого листового металла и труб |  |

Наряду с требованием соблюдения соответствующих углов и низкой шероховатости режущих кромок очень важное значение для равномерной нагрузки отдельных режущих кромок имеет их симметричная заточка. Обзор возможных погрешностей симметрии и их последствия приведены в табл 11.4

Таблица 11.4 Ошибки заточки и их последствия

| Погрешность симметрии | Признак | Последствия |

| Несимметричный угол при вершине Главные режущие кромки разной длины Середина перемычки – на оси сверла | Завышение размера отверстия Ступенчатое дно отверстия Неравномерная нагрузка на главные режущие кромки (износ) |

| Симметричный угол при вершине Главные режущие кромки разной длины Середина перемычки смещена от оси сверла | Завышение размера отверстия Неравномерная нагрузка на главные режущие кромки |

| Несимметричный угол при вершине Главные режущие кромки разной длины Середина перемычки смещена от оси сверла | Завышение размера отверстия Ступенчатое дно отверстия Неравномерная нагрузка на главные режущие кромки (износ) |

Выбор глубины и диаметра предварительного сверления.Для сверления решающее значение имеет форма образуемой стружки и ее удаление из отверстия. Форма стружки существенно зависит от обрабатываемого материала. Например, при обработке чугуна образуется винтовая или спиральная ломаная стружка. В отличие от этого при сверлении в стали стружка может получаться длинной винтовой или ленточной. Из-за трудностей удаления стружки из отверстия возможная глубина последнего ограничена. При сверлении в легко обрабатываемых материалах с малым скоплением стружки глубину сверления можно увеличить примерно на 40% в сравнении с материалами, которые трудно поддаются резанию.

Для рассверливания спиральными сверлами или зенкерами размер минимального диаметра предварительного сверления можно приблизительно рассчитать по таблице 11.5.

Таблица 11.5 Минимальный размер предварительного рассверливания

| Инструмент для рассверливания | Минимальный размер предварительного рассверливания |

| Спиральные сверла | 0,3∙D |

| Зенкеры | 0,7∙D |

| Зенкер с твердосплавными режущими кромками | 0,8∙D |

Глубокое сверление.Для изготовления отверстий при соотношении длины и диаметра инструмента 20хD…30хD подходят новые высокопроизводительные сверла глубокого сверления. Они снабжены спиральными канавками и имеют 4 ленточки, а также внутренние каналы для охлаждения. Коническая заточка таких сверл обеспечивает, с одной стороны, хорошее ведение инструмента направляющими ленточками, а с другой стороны, улучшает удаление стружки (без контакта со стенками отверстия) даже при большой глубине сверления. В сравнении с однокромочными сверлами эти сверла обеспечивают почти десятикратное увеличение подачи при обработке, способствуя значительной экономии времени. Благодаря спиральным канавкам для удаления стружки такие сверла позволяют выполнять отверстия с вертикальной подачей.

Зенкерование и зенкование.

В зависимости от характера выполняемых работ, например, увеличение диаметра отверстий (зенкерование зенкерами, в том числе насадными) или обработка входных и выходных концов отверстий для получения конических углублений или ровных поверхностей (зенкование коническими зенковками или цековками), используются различные инструменты (рис. 11. 12).

Рис 11.11 – Конструкции инструмента для обработки отверстий зенкерованием

Зенкеры часто используются для увеличения диаметра отверстий, в отличие от спиральных сверл они имеют три или четыре режущие кромки и менее глубокие канавки. Поэтому зенкеры лучше центрируются в отверстии и работают в более ровном режиме. С их помощью можно производить обработку до номинального размера (чистовая обработка) и до нижнего предела допуска, если предполагается развертывание отверстия.

Насадные зенкеры используются для обработки отверстий большего диаметра. Инструмент для зенкования выпускается с направляющими цапфами и без них. При этом направляющие цапфы могут быть сменными, что требуется, например, для их подбора под диаметр резьбового отверстия. При грубых допусках или для простой зачистки отверстий направляющие цапфы не требуются. Цековками в отверстиях образуют углубления с ровной торцовой поверхностью, например, углубления под головки и шейки винтов с цилиндрической головкой, или ровные наружные торцовые поверхности.

Конические зенковки предназначен для снятия фасок и зачистки отверстий, а также для образования углублений под потайные головки винтов и заклепок.

Нормы Времени На Сверление Отверстий В Металле

Расчет норм времени на сверлильной, фрезерной и токарной операциях

Житомирский государственный технологический университет

Кафедра ТМ и КТС

Курсовая работа

по дисциплине «Техническое нормирование»

«Расчет норм времени на сверлильной, фрезерной и токарной операциях»

1. Расчет нормы времени на сверлильной операции

2. Расчет нормы времени на фрезерной операции

3. Расчет нормы времени на токарной операции

1. Расчёт нормы времени на сверлильной операции

1. Деталь — шайба

2. Величина партии запуска деталей N= 257 шт.

3. Операция — сверлильная.

4. Обрабатываемый материал — чугун СЧ20, σв=196 МПа = 19,6 кг/мм2; НВ 170…241.

5. Станок — радиально-сверлильный мод. 2Н55. Частоты вращения шпинделя и величины подач станка см. в табл. 1-3:

Частота вращения шпинделя станка мод. 2Н55, мин-1

Частота обратного вращения шпинделя станка мод. 2Н55, мин-1

Подачи станка мод. 2Н55, мм/об

6. Режущий инструмент:

– сверло спиральное Ø8,4 ГОСТ 1604-71;

– метчик Ø10 ГОСТ 3266-81;

– зенковка коническая 45º, Ø16 ГОСТ 14953-80 прямая и обратная.

Материал всех инструментов – быстрорежущая сталь Р6М5.

7. Измерительный инструмент: калибры пробки.

8. Приспособление: самоцентрирующие машинные тиски с ручным зажимом, сверление по разметке.

9. Вспомогательный инструмент: быстросменный сверлильный патрон с комплектом переходных втулок и плавающим патроном для разверток.

Расчет массы заготовки

Массу чугунной заготовки после предварительной токарной (фрезерной) обработки определяем по формуле:

m = Vρ = (πd2/4h)ρ,

где V = πd2/4h — объем заготовки;

d = 160 мм — диаметр заготовки;

h =10 мм — высота заготовки;

ρ = 7000 кг/м3 — плотность чугуна.

Масса заготовки составит:

m = (π0,162 /4∙ 0,01) 7000 ≈ 1,407 (кг).

Принимаем для дальнейших расчетов вес заготовки равным 1,4 кг.

Расчет режимов резания

по карте 46, стр. 110, [2] подачу для сверления:

Для сверла Ø8,4 мм , группа подач I (сверление отверстий в жёстких деталях) – S=0,28–0,34 мм/об

Согласовываем по станку:

S1=0,315 мм/об,

Подачу для метчика Ø10 мм примем равной шагу резьбы по карте 84, стр. 149, [2]:

S5=1,25 мм/об.

По карте 58, стр. 122, [2] выберем подачу для зенкования фаски 6: группа подач I – S=0,6…0,7 мм/об.

S6=0,63 мм/об.

Скорость резания, предварительно определяем:

по карте 47, стр. 111, [2], для сверления поверхности 1.

Для обработки чугуна группа твердости 170-255 НВ и подачи S до 0,4:

При диаметре сверла до 20: V1=27 м/мин.

По карте 84, стр. 149, [2] для нарезания резьбы метчиком диаметром 10 мм в сером чугуне скорость резания: V5 = 6,9 м/мин, учитывая поправочные коэффициенты:

– на группу твёрдости чугуна: ;

– на класс точности резьбы: ;

– на материал режущей части: ;

Скорость резания примет значение: V5 = 6,9*0,7 = 4,83 (м/мин)

По карте 60, стр. 123, [2], для зенкования поверхностей 6 для обработки чугуна группа твердости 170-255 НВ, подачи S до 0,75, зенковка цельная Р6М5, глубина резания 1мм:

V6=24,5 м/мин.

Находим частоты вращения шпинделя для каждой поверхности:

Поверхность 1 сверление Ø8,4:

n1 = 1000V1/(pd1) = 1000*27/(3,14*8,4) ≈ 1023,7 (мин-1).

Принимаем по станку n1=1000 мин-1.

Поверхность 5, нарезание резьбы Ø10:

n5 = 1000V5/(pd5) = 1000*4,83/(3,14*10) ≈ 154,7 (мин-1).

Принимаем по станку n5=160 мин-1.

Поверхность 6, зенкование фаски 1*45º зенковкой конической:

n6 = 1000V6/(pd6) = 1000*24,5/(3,14*(8,4+1*2) ≈ 750,2 (мин-1).

Принимаем по станку n6=800 мин-1.

Результаты расчета режимов резания сводим в таблицу 4.:

Таблица 4.Режимы резания при обработке детали

Структура операции

Структура операции устанавливается с учетом необходимости переключения режимов резания, смены режущего инструмента и контрольных замеров для каждой поверхности. Для этого используем данные расчетов режимов резания (см. табл. 4) и требования к точности обработки каждой поверхности (см. чертеж детали).

1. Установить, закрепить и снять деталь:

2. Обработка поверхности 1:

2.1. Установить режимы резания для черновой обработки поверхности 1 – сверления Ø8,4.

2.2. Установить в быстросменном патроне шпинделя сверло Ø8,4 для обработки данной поверхности.

2.3. Сверлить Ø8,4 (поверхность 1) на проход.

3. Обработка поверхности 6:

3.1. Установить режимы резания для обработки поверхности 6 – зенкования фасок 1*45º.

3.2. Установить в быстросменном патроне шпинделя коническую зенковку для обработки фаски 1*45º со стороны верхней плоскости.

3.3. Обработать поверхность 6 – одну фаску 1*45º до Ø10,4 со стороны верхней плоскости.

3.4. Установить в быстросменном патроне шпинделя обратную коническую зенковку для обработки фаски 1*45º со стороны нижней плоскости.

3.5. Обработать поверхность 6 – одну фаску 1*45º до Ø10,4 со стороны нижней плоскости.

4. Обработка поверхности 5:

4.1. Установить режимы резания для нарезания резьбы на поверхности 5 – М10.

4.2. Установить в быстросменном патроне шпинделя метчик Ø10 для обработки данной поверхности.

4.3. Нарезать резьбу в отверстии на поверхности 5.

5. Открепить, закрепить шпиндельную головку станка и переместить ее на 80 мм.

6. Обработка поверхности 1:

6.1. Установить режимы резания для черновой обработки поверхности 1 – сверления Ø8,4.

6.2. Установить в быстросменном патроне шпинделя сверло Ø8,4 для обработки данной поверхности.

6.3. Сверлить Ø8,4 (поверхность 1) на проход.

7. Обработка поверхности 6:

7.1. Установить режимы резания для обработки поверхности 6 – зенкования фасок 1*45º.

7.2. Установить в быстросменном патроне шпинделя коническую зенковку для обработки фаски 1*45º со стороны верхней плоскости.

7.3. Обработать поверхность 6 – одну фаску 1*45º до Ø10,4 со стороны верхней плоскости.

7.4. Установить в быстросменном патроне шпинделя обратную коническую зенковку для обработки фаски 1*45º со стороны нижней плоскости.

7.5. Обработать поверхность 6 – одну фаску 1*45º до Ø10,4 со стороны нижней плоскости.

8. Обработка поверхности 5:

8.1. Установить режимы резания для нарезания резьбы на поверхности 5 – М10.

8.2. Установить в быстросменном патроне шпинделя метчик Ø10 для обработки данной поверхности.

8.3. Нарезать резьбу в отверстии на поверхности 5.

9. Произвести контрольные замеры поверхностей 5 каждой 10-й детали.

Определение основного (технологического) времени

Основное (технологическое) время определяется по формуле

tO=(l+l1)i / (ns),

гдеl — длина обрабатываемой поверхности (определяется по чертежу), мм;

l1= длина врезания и перебега инструмента (определяется согласно приложению 1, стр. 206, [1]), мм;

l2 — длина прохода при взятии пробных стружек, при работе мерным инструментом l2=0;

i— число проходов при обработке данной поверхности; (і=2, т.к. в детали 2 отверстия)

n— частота вращения шпинделя, мин-1;

s— подача, мм/об.

(при нарезании резьбы l1 – длина рабочей части метчика)

Определяем величины длин для каждой поверхности в соответствии с принятой структурой операции, заданными размерами по чертежу, заданными режущими инструментами и необходимостью делать проходы для взятия пробных стружек (Приложение 1, стр. 206, [1]).

Результаты сводим в табл. 5.

Длины обработки, врезания и перебега, на взятие пробной стружки, мм.

Определяем основное время для каждого перехода, учитывая данные табл. 4 и 5.

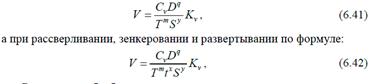

Расчет режимов резания при сверлении, рассверливании, зенкеровании, развертывании.

Глубина резания при сверлении равна половине диаметра, а при рассверливании, зенкеровании и развертывании полуразности имеющегося и получаемого диаметров.

Подача при сверлении, зенкеровании и развертывании может быть определена по табл. 6.55 в зависимости от обрабатываемого материала и диаметра выполняемого отверстия. При рассверливании отверстия подача, рекомендуемая для сверления, может быть увеличена до 2 раз.

При использовании табл. 6.55 следует руководствоваться следующими рекомендациями:

Приведенную подачу при сверлении применяют для жестких дета- лей с допуском не выше 12–го квалитета под последующую обработку сверлом, зенкером или резцом при глубине сверления l3D. Если это условие не соблюдается, то вводят поправочный коэффициент: 0,9 при l5D; 0,8 при l7D; 0,75 при l10D.

Подачу при сверлении следует уменьшать, учитывая следующие технологические факторы:

а) при сверлении отверстий в деталях средней жесткости с допуском не выше 12-го квалитета или под последующую обработку сверлом, зенкером или резцом вводят коэффициент 0,75;

б) при сверлении точных отверстий под последующую обработку развертками или под нарезание резьбы метчиками, при сверлении центровочными сверлами, при сверлении отверстий в деталях малой жесткости и с неустойчивыми опорными поверхностями вводят коэффициент 0,5.

Приведенную для зенкерования подачу применяют, когда допуск на отверстие не превышает 12-го квалитета или под последующую обработку зенкером и разверткой или двумя развертками. Подачу следует уменьшать при зенкеровании отверстий по 9–11-му квалитетам с малой глубиной резания, при повышенных требованиях к шероховатости поверхности, при последующей обработке одной разверткой или нарезании резьбы метчиком, вводя коэффициент 0,7. При зенкеровании глухих отверстий подача не должна превышать 0,3–0,6 мм/об.

Приведенную для развертывания подачу применяют при предварительном (черновом) развертывания под последующий чистовой рабочий ход разверткой. Подачу следует уменьшать:

а) при чистовом развертывании отверстий за один проход с точностью по 9–11-му квалитетам и параметром шероховатости поверхности Ra= 3,2–6,3 мкм, а также при развертывании отверстий под полирование или хонингование, коэффициент 0,8;

б) при чистовом развертывании после чернового с точностью по 7-му квалитету и параметром шероховатости поверхности Ra= 0,4– 0,8 мкм, вводя коэффициент 0,7;

в) при развертывании глухих отверстий подача не должна превышать 0,2–0,5 мм/об.

При сверлении и развертывании инструментами с твердосплавной рабочей частью применять коэффициент 0,6.

Скорость резания при сверлении определяется по формуле:

где D – диаметр обрабатываемого отверстия.

Общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания равен

где Kmv– коэффициент, учитывающий свойства обрабатываемого материала; Kuv– коэффициент, учитывающий свойства инструментального материала; Kiv– коэффициент, учитывающий глубину сверления.

Коэффициент Kmv, зависящий от свойств обрабатываемого материала, определяется аналогично точению по табл. 6.44, исключение составляет показатель степени nv, он определяется по табл. 6.59.

При рассверливании и зенкеровании литых или штампованных отверстий дополнительно вводится поправочный коэффициент Кпv, учитывающий состояние поверхности и определяемый аналогично точению по табл. 6.59.

Крутящий момент Мкри осевая сила Роприсверлении, рассверливании и зенкеровании рассчитываются по формулам (6.44) – (6.47).

Значения коэффициентов Ср и См и показатели степени в формулах (6.44) – (6.47) представлены в табл. 6.61; Кмр– коэффициент, учитывающий фактические условия обработки, в данном случае зависит только от материала обрабатываемой заготовки и определяется по табл. 6.62.

Для определения крутящего момента при развертывании каждый зуб инструмента можно рассматривать как расточной резец:

где D – диаметр развертки, z – число зубьев развертки. Значения коэффициентов и показателей степени аналогично растачиванию, по табл. 6.47.

Мощность резания измеряют в кВт и определяют по формуле

где n – частота вращения инструмента или заготовки, определяется по формуле (6.34).

Расчет режимов резания при фрезеровании.Конфигурация обрабатываемой поверхности и вид оборудования определяют тип применяемой фрезы. Ее размеры обуславливаются размерами обрабатываемой поверхности и глубиной срезаемого слоя. Диаметр фрезы для сокращения основного технологического времени и расхода инструментального материала выбирают по возможности наименьшей величины, учитывая при этом жесткость технологической системы, схему резания, форму и размеры обрабатываемой заготовки.

При торцовом фрезеровании для достижения производительных режимов резания диаметр фрезы D должен быть больше ширины фрезерования B, т.е. D = (1,25–1,5) B.

Глубина и ширина фрезерования – понятия, связанные с размерами слоя заготовки, срезаемого при фрезеровании (рис. 6.17). Во всех видах фрезерования, за исключением торцового, глубину резания определяет продолжительность контакта зуба фрезы с заготовкой; глубину измеряют в направлении, перпендикулярном оси фрезы. Ширина фрезерования определяет ширину лезвия зуба фрезы, участвующую в резании; ее измеряют в направлении, параллельном оси фрезы. При торцовом фрезеровании эти понятия меняются местами.

Подача. При фрезеровании различают подачу на один зуб sz, подачу на один оборот фрезы s и минутную sм, мм/мин, которые находятся в следующем соотношении:

где n – частота вращения фрезы, об/мин; z – число зубьев фрезы.

Исходной величиной подачи при черновом фрезеровании является ее величина на один зуб, при чистовом фрезеровании – на один оборот фрезы, по которой для дальнейшего использования вычисляют вели- чину подачи на один зуб sz= s/z. Рекомендуемые подачи для различных фрез и условий резания приведены в табл. 6.63–6.67.

Скорость резания при фрезеровании – это окружная скорость фрезы,

Значения коэффициента Cvи показателей степени q, x, y, u, p, m приведены в табл. 6.68, а периоды стойкости фрез –в табл. 6.69.где Кмv– коэффициент, учитывающий качество обрабатываемого материала; Кпv– коэффициент, учитывающий состояние поверхности заготовки; Киv– коэффициент, учитывающий материал инструмента. Данные коэффициенты принимаются по таблицам аналогично точению.Сила резания. Главная составляющая силы резания при фрезеровании – окружная сила, измеряемая в ньютонах

где z – число зубьев фрезы; n – частота вращения фрезы, об/мин.

Значения коэффициента Cpи показателей степени x, y, u, q, w для расчета силы резания приведены в табл. 6.70.Крутящий момент на шпинделе измеряется в Н·м и определяется по формуле (6.54):

Назначение режимов резания при шлифовании.Основные параметры резания при шлифовании:

–скорость вращательного или поступательного движения заготовки vз, м/мин;

–глубина шлифования t, мм –слой металла, снимаемый периферией или торцом круга в результате поперечной подачи на каждый ход или двойной ход при круглом или плоском шлифовании и в результате радиальной подачи при врезном шлифовании;

–продольная подача s – перемещение шлифовального круга в на-правлении его оси в миллиметрах на один оборот заготовки при круглом шлифовании или в миллиметрах на каждый ход стола при плоском шлифовании периферией круга.

Режимы резания для различных видов оборудования могут быть выбраны по общемашиностроительным нормативам режимов резания для технического нормирования работ

42.Прогнозирование точности механической обработки

Погрешность обработки и способы достижения точности.

При выполнении технологических процессов обработки деталей получить абсолютно точные размеры практически невозможно, поэтому может быть достигнута лишь большая или меньшая точность их изготовления.

Простановка допусков на размеры деталей представляет собой сознательный отказ от достижения абсолютных размеров. Различают конструкторские и технологические допуски. Конструкторские допуски назначает конструктор исходя из служебного назначения детали и условий ее работы в изделии. Технологические допуски назначает технолог на все переходы механической обработки.

Общая погрешность обработки складывается из отдельных (начальных) погрешностей, которые разделяют на систематические и случайные.Ксистематическим погрешностям относят:

- погрешность, возникающую вследствие геометрической неточности станка (неточность изготовления, износ и деформации);

- погрешность, связанную с неточностью изготовления и износом режущего инструмента;

- погрешность, вызываемую упругими деформациями элементов технологической системы «станок–приспособление–инструмент-деталь» под действием сил резания;

- погрешность, обусловленную температурными деформациями технологической системы.

К случайным погрешностям относят:

- погрешность, возникающую при настройке (подналадке) станка;

- погрешность, связанную с установкой заготовки в приспособление (на станок) перед обработкой;

- погрешность, вызываемую перераспределением остаточных напряжений в материале заготовки.

Обеспечение заданной точности изготовления означает, что сумма всех систематических и случайных погрешностей должна укладываться в границы поля технологического допуска на выполняемый размер

Погрешность установки состоит из погрешности базирования, погрешности закрепления и погрешности положения заготовки, вызываемой неточностью приспособления.

Расчет времени на сверление отверстий в металле

МЕЖОТРАСЛЕВЫЕ УКРУПНЕННЫЕ НОРМАТИВЫ ВРЕМЕНИ

на работы, выполняемые на сверлильных станках

(Единичное и мелкосерийное производство)

1.1. Межотраслевые укрупненные нормативы времени на работы, выполняемые на сверлильных станках (Единичное и мелкосерийное производство) , разработаны на сверление, рассверливание, зенкерование, развертывание отверстий, нарезание метрической резьбы в отверстиях деталей из чугуна, стали, медных и алюминиевых сплавов различных марок инструментами из быстрорежущей стали Р6М5, Р6К5, Р10К5Ф5, в том числе с износостойким покрытием, и с пластинами из твердых сплавов ВК4, ВК6, ВК8, Т15К6,Т30К4.

Далее - Нормативы времени.

Нормативы времени рекомендуются для расчета норм времени на работы, выполняемые в условиях единичного и мелкосерийного типов производства в машиностроительных и металлообрабатывающих организациях независимо от организационно-правовых форм и форм их собственности.

1.2. Нормативы времени содержат нормативные карты неполного штучного времени на рабочий ход для каждого вида выполняемых работ, подготовительно-заключительного времени, вспомогательного времени на установку и снятие детали, а также приложения: режимы резания и вспомогательное время, связанное с технологическим переходом, принятые при расчете неполного штучного времени на обработку отверстий, рекомендации по выбору марок инструментальных материалов, механические свойства обрабатываемых материалов и др.

1.3. В нормативах приведены рекомендации по выбору рационального варианта обработки отверстий, позволяющие обоснованно определить припуски на каждый технологический переход.

1.4. Нормативы времени установлены в зависимости от свойств обрабатываемых материалов и их твердости, марок режущего инструмента, точности обработки, шероховатости обрабатываемой поверхности, размера партии деталей и разработаны с учетом действующих ГОСТов.

1.5. При разработке Нормативов в качестве исходных данных были использованы следующие материалы:

- Общемашиностроительные нормативы режимов резания. Том 1. М., Машиностроение, 1991.

- данные фотохронометражных наблюдений.

- паспортные данные сверлильных станков.

- результаты анализа трудового процесса, рациональных методов труда и организации рабочих мест.

* На территории Российской Федерации документ не действует. Утратил силу на основании Федерального закона от 30 июня 2006 года N 90-ФЗ. - Примечание изготовителя базы данных.

1.6. Тип производства, в соответствии с ГОСТом 14.004-83, характеризуется коэффициентом закрепления операций (), определяемым как отношение всех различных технологических операций, выполненных или подлежащих выполнению в течение месяца, к числу рабочих мест. При единичном типе производства величина не регламентируется, при мелкосерийном типе производства 20 < 40.

Единичный и мелкосерийный тип производства характеризуются широкой номенклатурой изделий при малом объеме их выпуска. Работа производится мелкими партиями, технологическая документация оформляется, в основном, в виде маршрутных или маршрутно-операционных карт.

Заточка инструмента производится централизованно заточником, а получение и доставка инструмента на рабочее место осуществляются сверловщиком, он же получает наряды на работу, технологическую документацию. Заготовки на рабочее место доставляются подсобными рабочими.

1.7. Норма времени () на выполнение станочной операции определяется по формуле:

= +- норма штучного времени;

- подготовительно-заключительное время на партию деталей, мин;

q - число деталей в партии.

Норма штучного времени определяется суммированием времени на установку и снятие детали и неполного штучного времени на обработку отверстия по формуле:

- норматив вспомогательного времени на установку и снятие детали, мин

, …,Расчет норм времени выполняется по предварительно разработанному маршрутному или маршрутно-операционному технологическому процессу с указанием в нем обрабатываемых отверстий, их размеров и содержания выполняемых работ.

1.7.1. Нормативы подготовительно-заключительного времени содержат время на выполнение следующих работ:

- получение наряда, технологической документации;

- ознакомление с работой, чертежом и получение инструктажа;

- получение недостающих на рабочем месте инструментов и приспособлений;

- подготовку рабочего места, наладку и переналадку оборудования, инструментов и приспособлений;

- снятие инструментов и приспособлений со станка по окончании обработки партии деталей и другие подготовительно-заключительные работы.

Нормативы подготовительно-заключительного времени приведены в виде укрупненных комплексов постоянно встречающихся приемов работ, а также в виде дополнительных приемов подготовительно-заключительной работы, которые иногда могут иметь место.

В нормативах подготовительно-заключительного времени учтена также степень сложности подготовки к работе: простая, средней сложности и сложная.

При простой степени сложности подготовки к работе требуется ознакомление с чертежом и технологическим процессом, работа выполняется без частичных переналадок. При средней степени сложности подготовки к работе требуется изучение чертежа и технологического процесса, необходим краткий инструктаж мастера о построении технологического процесса по переходам, о рекомендуемых режимах резания, о простых крепежных приспособлениях, производится одна частичная переналадка оборудования в процессе обработки партии деталей. При сложной степени подготовки к работе требуется изучение чертежа и технологического процесса, необходим подробный инструктаж мастера о построении технологического процесса, обеспечивающего достижение высокой степени точности обработки и шероховатости обрабатываемой поверхности, о рекомендуемых режимах резания, сложных крепежных приспособлениях, производятся две-три частичные переналадки оборудования.

При выполнении однотипных операций по обработке конструктивно-сходных деталей подготовительно-заключительное время должно быть уменьшено по сравнению с нормативным на 30-50%.

1.7.2. Нормативы вспомогательного времени на установку и снятие детали содержат время на все типовые способы установки, выверки и крепления детали. Время приведено на технологические комплексы приемов, в состав которых включены следующие основные приемы:

- выверить и закрепить ее;

- включить и выключить вращение шпинделя;

- снять ее со станка;

- транспортировать деталь на место складирования;

- очистить приспособление от стружки.

Кроме перечисленных в состав комплексов включены также приемы:

- при работе с мостовым краном - вызвать кран, застропить и отстропить деталь.

Установка и снятие детали массой до 20 кг производятся вручную и свыше 20 кг с помощью подъемно-транспортного оборудования. В нормативах предусматривается применение двух видов подъемно-транспортного оборудования: мостового крана и подъемника при станке или группе станков. В нормативной карте приведено время на работу с мостовым краном, которое учитывает время на вызов крана в размере 1,5 мин. При работе с подъемником это время необходимо вычитать.

В целях упрощения расчетов время на установку и снятие детали рассчитано с учетом времени на обслуживание рабочего места, отдых и личные потребности.

1.7.3. Нормативы неполного штучного времени включают:

- вспомогательное время, связанное с переходом;

- время на обслуживание рабочего места, отдых и личные потребности.

Основное время определено в расчете не на конкретный станок, а на группу аналогичных по мощности станков.

Режимы резания при расчете основного времени установлены применительно к условиям обработки универсальными режущими инструментами из наиболее часто применяемых марок инструментальных материалов на распространенном в единичном и мелкосерийном производстве универсальном оборудовании. При этом учитывались мощность оборудования, прочность режущего инструмента и жесткость системы "станок - приспособление - инструмент - деталь" и другие факторы.

Приведенные в приложении 1 сборника режимы резания следует рассматривать как справочный материал, который можно использовать для инструктажа рабочих станочников.

Неполное штучное время на обработку отверстий в нормативах дано на один рабочий ход в зависимости от диаметра обрабатываемого отверстия и длины обработки.

В нормативных картах неполного штучного времени на рассверливание отверстий учитывается диаметр предварительно обработанного отверстия, а на зенкерование отверстий - глубина резания. В нормативных картах неполного штучного времени на нарезание метрической резьбы метчиком указывается рекомендуемое число рабочих ходов.

Вспомогательное время, связанное с переходом, входящее в состав неполного штучного времени, содержит постоянно повторяющиеся приемы работы.

Наряду с повторяющимися приемами с каждым рабочим ходом, учтены нерегулярно повторяющиеся приемы вспомогательного времени (изменение режима работы оборудования, смена инструмента, включение и выключение охлаждения и т.д.).

Вспомогательное время, связанное с переходом, включенное в состав нормативов неполного штучного времени, приведено в приложении 7.

Время на обслуживание рабочего места, отдых и личные потребности включено в неполное штучное время в размере 9% от оперативного времени.

Для отличных от принятых при расчете нормативов технологических условий в картах неполного штучного времени приводятся поправочные коэффициенты.

1.8. При внедрении на предприятиях более прогрессивной, чем предусмотрено в настоящем сборнике, организации труда, технологии выполнения работ, более производительного оборудования, механизмов, оснастки и т.п., следует разрабатывать и вводить в установленном порядке местные нормативы времени, соответствующие более высокой производительности труда.

1.9. Пример расчета нормы времени при обработке отверстий на вертикально-сверлильном станке.

Читайте также: