Разделительная резка металла это

Обновлено: 02.07.2024

Кислородная резка осуществляется вследствие нагрева металла до температуры воспламенения теплом газового пламени и экзотермической реакции окисления металла с последующим удалением оксидов кинетической энергией режущего кислорода. Ниже приведены условия разрезаемости металлов и сплавов.

- Источник тепла должен быть достаточно мощным.

- Температура горения металла должна быть ниже температуры его плавления, а также температуры плавления образующихся оксидов.

- Оксиды и шлаки должны быть жидкотекучими и легко выдуваться струей режущего кислорода.

Всем этим условиям удовлетворяют титановые сплавы, низкоуглеродистые и низколегированные стали, однако содержание в сталях легирующих элементов влияет на разрезаемость их кислородным пламенем (табл. 27).

Таблица 27. Влияние легирующих элементов на разрезаемость стали при кислородной резке

Для определения разрезаемости легированных сталей пользуются углеродным эквивалентом, который подсчитывается по формуле:

СЭ = С + 0,15Mn + 0,3(Si + Mo) + 0,4Cr + 0,2V + 0,04(Ni + Cu).

Пределы его изменения позволяют оценить разрезаемость легированных сталей (табл. 28).

Таблица 28. Разрезаемость углеродистых и низколегированных сталей при кислородной резке

15ХФ, 10ХФ, 15ХГ, 20М, 12ХН3А,

30Х, 50Х, 12ХМ, 35ХМ, 20ХГ,

40ХГ, 40ХН, 50ХН, 12Х2Н4А,

20ХН24А, 10ХФА, 5ХНМ, ШХ10,

20Х3, 35ХЮА, 37ХН3А, 35Х2МА,

25ХНВА, 40ХГМ, 38ХМЮА,

45ХНМФА, 50ХГА, 50ХФА,

50ХГФА, 5ХНМ, 12Х2Н3МА

Ниже перечислены основные параметры кислородной разделительной резки.

Пламя — нейтральное, при резке металла толщиной более 400 мм — науглероживающее.

Мощность пламени зависит от толщины, состава и состояния металла. При ручной резке повышается в 1,5…2 раза по сравнению с механизированной; при резке литья увеличивается в 3…4 раза; определяется номером сменного мундштука (табл. 29).

Давление режущего кислорода зависит от толщины разрезаемого металла, формы режущего сопла и чистоты кислорода; необходимо руководствоваться указаниями и инструкциями по эксплуатации.

Скорость резки должна соответствовать скорости окисления металла по толщине. При нормальной скорости поток искр и шлака с обратной стороны разрезаемого листа сравнительно спокойный и направлен почти параллельно кислородной струе. Зависит от толщины металла, требований к качеству поверхности реза и от степени чистоты кислорода (табл. 30—11.32).

Параметры режима ручной резки приведены в табл. 33, 34, а поверхностной кислородной строжки — в табл. 35.

Таблица 29. Выбор сменного мундштука при ручной кислородной резке

- Мундштуки рассчитаны для использования горючего газа в соответствии с исполнением резака.

- Давление на входе в резак пропан-бутана и природного газа 0,02…0,15 МПа.

- Расход пропан-бутана определяют умножением расхода кислорода подогревающего пламени на коэффициент 0,55…0,6.

- Чистота кислорода не менее 99,5%.

Таблица 30. Зависимость скорости резки и ширины реза от толщины металла

Примечание. Скорости указаны для фигурной резки по 1-му классу кислородом чистотой 99,5 %. При другом качестве газа и использовании кислорода другой чистоты эти значения скорости следует умножить на коэффициенты, приведенные в табл. 31 и 32.

Таблица 31. Зависимость скорости резки от качества поверхности реза

Таблица 32. Зависимость скорости резки от чистоты кислорода

Таблица 33. Параметры режима резки углеродистых и низколегированных сталей

Таблица 34. Параметры режима ручной резки сталей больших толщин

Таблица 35. Параметры режима ручной поверхностной кислородной строжки

* Для ацетилена 0,9…1,0 м 3 /ч.

При использовании в качестве горючего вещества керосина или бензина возможна резка металла как на воздухе, так и под водой (табл. 36 и 37). При ручной резке используют типы инжекторных резаков согласно ГОСТ 5191-79 (табл. 38). Конкретные технические данные марок резаков, в том числе и вставных, приведены в табл. 39.

Механизированная резка осуществляется на резаках, приведенных в табл. 40, где р, МПа — давление газа, Qг, м 3 /ч — расход газа.

Таблица 36. Параметры режима ручной керосино-кислородной резки

Таблица 37. Параметры режима подводной ручной бензокислородной резки

Таблица 38. Типы инжекторных резаков для ручной кислородной резки

* Применяемый горючий газ: А — ацетилен, ПГ — природный газ, ПБ — пропан-бутан.

Таблица 39. Технические характеристики резаков для ручной кислородной резки

* В числителе приведены данные для ацетилена, в знаменателе — для пропана-бутана.

** В числителе приведены данные для кислорода подогревающего пламени, в знаменателе — для режущего кислорода.

Таблица 40. Параметры режима фигурной механизированной кислородной резки (1-й класс качества поверхности реза, чистота кислорода 99,5 %)

Улучшить качество поверхности реза можно, используя специальную конструкцию каналов режущего кислорода (табл. 41), применяя кислород повышенной чистоты (табл. 42) или ведя процесс при большем давлении кислорода (табл. 43).

Резку можно осуществлять и с использованием газов-заменителей ацетилена (табл. 44).

Таблица 41. Параметры режима безгратовой резки сталей с использованием кислорода чистотой 99,5 %

Таблица 42. Параметры режима механизированной безгратовой резки с использованием кислорода чистотой 99,8…99,9%

* Для ацетилена 0,01…0,03 МПа.

Таблица 43. Параметры режима механизированной безгратовой резки при давлении кислорода 1,5…1,8 МПа

* В числителе — подогревающего, в знаменателе — режущего кислорода.

Таблица 44. Параметры режима механизированной резки с использованием газов — заменителей ацетилена

Повысить производительность резки, особенно, при необходимости получения большого количества деталей сравнительно небольшой толщины можно, используя пакетную резку.

Разрезаемые листы собирают в пакет, который стягивается струбцинами или специальными зажимными устройствами, и разрезают за один проход резака, применяя кислород низкого давления (табл. 45).

Таблица 45. Параметры режима механизированной пакетной резки

Резка сталей больших толщин осуществляется специальными мундштуками кислородом низкого давления (табл. 46). С помощью специальных установок можно добиться высокой производительности при выполнении операций резки с односторонней разделкой кромок под сварку (табл. 47). Односторонняя разделка выполняется двумя резаками: первый осуществляет вертикальный рез и создает притупление, а второй — косой рез. Двухсторонняя разделка выполняется одновременно тремя резаками: первый осуществляет вертикальный рез и создает притупления, второй срезает нижнюю кромку, а третий — верхнюю кромку.

При этом мощность подогревающего пламени вертикального резака такая же, как и для однорезакового резания, а для боковых резаков этот показатель увеличивается в 1,5…2 раза. Технические характеристики резаков для механизированной резки и машин, на которых они установлены, приведены в табл. 48. Буквы и цифры в обозначении типа резака: РМ — резак механический, однозначное число — количество вентилей; И — инжекторный; РД — равного давления, трехзначное число — длина резака. Технические характеристики переносных газорезательных машин приведены в табл. 49.

Таблица 46. Параметры режима механизированной резки сталей большой толщины

Таблица 47. Параметры режима механизированной резки при подготовке кромок металла под сварку

Таблица 48. Технические характеристики резаков для механизированной резки

Большая Энциклопедия Нефти и Газа

Процесс разделительной резки начинают с предварительного нагрева участка металла под резаком до светло-красного каления или до расплавления, после чего пускают режущую струю кислорода. Начинать резку следует преимущественно с края металла. Если требуется вырезать замкнутую фигуру ( фланец, кольцо и др.), резку следует начинать, отступив на 15 - 20 мм от линии реза в сторону участка металла, который не войдет в вырезаемую деталь. [1]

Процесс разделительной резки осуществляется в следующем порядке. [2]

Процессу разделительной резки предшествует начальный период подогрева кромки листовой. Если резку начинают с середины листа, то время начального прогрева увеличивается в 3 - 4 раза. После того как струя режущего кислорода пробьет разрезаемый металл на всю толщину, резаку придают равномерное перемещение с установленной, скоростью вдоль намеченной линия реза. Неравномерная скорость перемещения резака - ухудшает качество реза в может вызвать прекращение процесса. [3]

Он, как и процесс разделительной резки , основан на способности углеродистых сталей, нагретых до высокой температуры, сгорать в струе кислорода. Струя режущего кислорода выходит из мундштука с меньшей скоростью, чем при разделительной резке, что обеспечивает сгорание лишь поверхностных слоев металла. [4]

Процесс поверхностной кислородной резки, как и процесс разделительной резки , основан на способности железа и железоуглеродистых сплавов, нагретых до высокой температуры ( порядка 1300 - 1400), гореть в струе кислорода. [5]

Исследования последних лет по резке стали больших толщин кислородом ЕИЗКОГО давления показали, что для нормального протекания процесса разделительной резки ( при средних скоростях) пе требуется, чтобы струя обладала очень большой кинетической энергией и сверхзвуковой скоростью. [6]

Исследования последних лет по резке стали больших толщин кислородом низкого давления показали, что для нормального протекания процесса разделительной резки ( при средних скоростях) не требуется, чтобы струя обладала очень большой кинетической энергией и сверхзвуковой скоростью. [7]

В то же время последние исследования IB области резки стали больших толщин показали, что для нормального протекания процесса разделительной резки не обязательно, чтобы струя обладала большой кинетической энергией и сверхзвуковой скоростью. При низких скоростях истечения кислородной струи, близких к аву-ковой, каждая частица кислорода более длителыное время соприкасается с поверхностью разрезаемого металла, благодаря чему повышается коэффициент использования кислорода. Струя имеет больший диаметр и окисляет большее количество металла в верхней части разреза. Образующийся IB большом количестве шлак заполняет раковины и другие пустоты, в результате чего кислородная струя не теряет своей устойчивости и направления при резке металла, имеющего внутренние пороки. Кроме того, при лучшем использовании кислорода уменьшается количество тепла, уносимого из разреза избыточным кислородом и балластными газами, не участвующими в реакции, в результате чего сокращается общий удельный расход кислорода. [8]

При кислородно-флюсовой надрезке чугуна в отличие от разделительной резки, при которой мундштук резака расположен под утлом, близким к 90 по отношению к обрабатываемой поверхности, резак наклоняют назад под углом 20 - 60 к вертикали, так что кислородно-флюсовая смесь направляется в сторону, обратную к направлению резки. Такое расположение резака по отношению к обрабатываемому металлу облегчает вытекание шлака из места надреза, а имеющее место при этом более полное сгорание флюса позволяет значительно увеличить скорость обработки по сравнению с процессом разделительной резки . При надрезке получается канавка шириной 8 - 12 мм и глубиной до 100 мм. [9]

При ограничении области существования дуги в радиальном направлении применением электродов малых диаметров или специальных ограничивающих сопл она приобретает новые свойства, отражаемые названием сжатая дуга. Сжатие столба соплом уменьшает площадь анодного пятна и зону его блуждания, что приводит к концентрации энергии на аноде и увеличению глубины его проплавления. Струя плазмы, истекающая из сопла, повышает также давление на жидкий металл ванны и вызывает увеличение глубины проплавления анода. Однако при некоторых критических скоростях струй жидкий металл выдувается и сварка становится невозможной. Зато интенсивно протекает процесс разделительной резки , имеющий важное значение в промышленности. [10]

Разделительная резка обычно начинается с края листа. Вначале металл разогревается подогревающим пламенем, а затем пускается режущая струя кислорода. После включения режущей струи кислорода резак равномерно передвигается по контуру реза. Скорость передвижения резака должна поддерживаться постоянной. От поверхности металла резак должен находиться на гаком расстоянии, чтобы нагрев металла осуществлялся восстановительной зоной подогревающего пламени, отстоящей от ядра на 1 5 - 2 мм. Для резки тонких листов толщиной до 8 - 10 мм применяется пакетная резка. При пакетной резке листы плотно укладываются друг на друга и сжимаются с помощью струбцин. Наличие значительных воздушных зазоров между листами в пакете ухудшает резку. [1]

Разделительная резка обычно начинается с, края листа. Вначале металл разогревается подогревающим пламенем, а затем пускается режушая струя кислорода. После включения режущей струи кислорода резак равномерно передвигается по контуру реза. Скорость передвижения резака должна поддерживаться постоянной. От поверхности металла резак должен находиться на таком расстоянии, чтобы нагрев металла осуществлялся восстановительной зоной подогревающего пламени, отстоящей от ядра на 1 5 - 2 мм. Для резки тонких листов толщиной до 8 - 10 мм применяется пакетная резка. При пакетной резке листы плотно укладываются друг на друга и сжимаются с помощью струбцин. Наличие значительных воздушных зазоров между листами в пакете ухудшает резку. [2]

Разделительная резка применяется для вырезки заготовок, раскроя металла, разделки кромок шва под сварку и выполнения других операций по разрезанию металла-на части. [3]

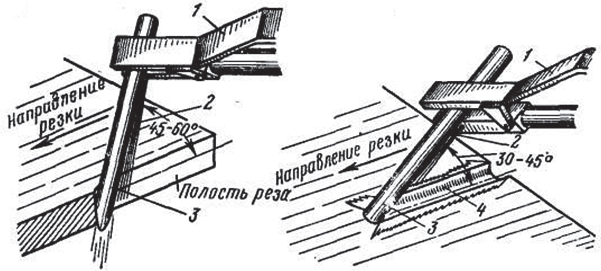

Разделительная резка производится без и со скосом кромок под сварку, а поверхностная резка бывает либо сплошная, когда обрабатывается вся поверхность заготовки за один проход, либо выборочная с местным удалением поверхностного слоя металла. [4]

Разделительная резка - режущая струя направлена нормально к поверхности металла и прорезает его на всю толщину. Поверхностная резка - режущая струя направлена под очень малым углом к поверхности металла ( почти параллельно ей) и обеспечивает грубую его строжку или обдирку. Ею удаляют поверхностные дефекты отливок. [6]

Разделительная резка - режущая струя направлена нормально к поверхности металла и прорезает его на всю толщину. [8]

Разделительная резка производится без и со скосом кромок под сварку, а поверхностная резка бывает либо сплошная, когда обрабатывается вся поверхность заготовки за один проход, либо выборочная с местным удалением поверхностного слоя металла. [9]

Разделительная резка применяется с целью отделить часть металла. Режущую кислородную струю направляют при этом обычно под углом 90 к поверхности разрезаемого металла, и она прорезает металл насквозь на всю его толщину. [10]

Разделительная резка производится неплавящимся электродом: угольным, графитовым или вольфрамовым. [11]

Разделительная резка по контуру внутри листа начинается с пробивки отверстия. Машинным резаком может быть пробито отверстие в листе толщиной до 100 мм. [12]

Разделительная резка по контуру внутри листа начинается с пробивки отверстия. Машинным резаком может быть пробито отверстие в листе толщиной до 100 мм. Сначала разогревают подогревающим пламенем место пробивки до температуры воспламенения металла в струе кислорода. Затем постепенно открывают вентиль режущего кислорода, одновременно опуская резак, и медленно увеличивают давление режущего кислорода до оптимального. При работе на современных автоматизированных машинах ( машины с программным и фотокопирова. [13]

Разделительная резка широко применяется при раскрое листов и резке профильного металла. Большое влияние на качество и производительность резки оказывает подготовка разрезаемого металла. Прежде всего с поверхности металла необходимо удалить ржавчину, окалину, краску и другие загрязнения. Зазор между полом и нижней поверхностью реза должен быть не менее 100 - 1500 мм, что обеспечит беспрепятственное удаление шлаков из зоны реза. [14]

Разделительная резка СЧ толщиной до 300 мм осуществляется методом кислородно-флюсовой резки установками типа УРХС или плазменно-дуговым методом. Однако поверхность реза при этом закаливается и не поддается обработке режущим инструментом. Поверхностная резка ( строжка) или воздушно-дуговая резка применяется как для удаления различных поверхностных дефектов типа пригаров, так и для вырезки залитых отверстий, а также для частичной замены обрубных операций, особенно при наличии заливов повышенной толщины. Источником питания является трансформатор ТДФ-2000. В качестве электродов используются графитовые пластины ( 15 X X 25 X 250 мм), поверхность которых покрыта смесью алюминия с окисью алюминия. Режим резки: сила тока 1100 - 1300 А; давление сжатого воздуха 4 - 6 кгс / см2 ( 4 - 6 - 105Па); скорость резки 400 - 700 мм / мин; толщина снимаемого металла за проход - не более 15 мм. [15]

Резка металлов и сплавов

Электродуговая резка металлов позволяет разделять их на части путем выплавления металла в месте реза угольными (неплавящими) или металлическими (плавящими) электродами.

При резке угольным электродом диаметром 10–20 мм применяют прямую полярность, сила тока равна 400–1 000 А. Резку материала толщиной до 20 мм можно производить на переменном токе при силе тока 280 А.

Применение металлических электродов с толстой обмазкой повышает качество резки, уменьшает ширину реза и дает более ровные кромки.

Дуговую резку применяют при разборке старых металлоконструкций, магистральных трубопроводов, разделке металлического лома, удалении литниковой системы, резке цветных металлов, стали и чугуна, прожигании отверстий, а также при выполнении ремонтных и монтажно-сборочных работ.

Рис. 41. Воздушно-дуговая резка: а – разделительная; б – поверхностная; 1 – электрододержатель; 2 – воздушная струя; 3 – электрод; 4 – канавка

Воздушно-дуговую резку стали и цветных металлов осуществляют на постоянном токе с обратной полярностью угольным электродом при давлении воздуха 0,2–0,6 МПа. Эта резка основана на расплавлении метал- ла и выдувании его струей сжатого воздуха. Струя сжатого воздуха 2 поступает в резак 1 и вытекает вдоль электрода 3 (рис. 41, а).

При поверхностной резке (рис. 41, б) глубина и ширина канавки 4 зависит от диаметра электрода 3. Металлические электроды улучшают качество резки.

Кислородно-дуговая резка использует одновременно тепло сварочной дуги для разогрева металла и тепло, развиваемое при горении металла в кислороде.

Применяют дуговую резку металлов (особенно сплавов на алюминиевой основе) в среде защитных газов. Способ основан на режущих свойствах электрической дуги, горящей между вольфрамовым электродом и разрезаемым материалом в смеси аргона и водорода. Для ручной резки применяют смесь из 80 % аргона и 20 % водорода, для механизированной – 65 % аргона и 35 % водорода.

2. Газовая резка

Газокислородная резка основана на способности некоторых металлов гореть в струе кислорода с выделением большего количества тепла.

Газокислородным способом можно резать только те металлы, у которых температура воспламенения (Тв) ниже температуры плавления (Тпл), а температура плавления образующихся окислов (Ток) ниже температуры плавления металла. Окислы должны обладать хорошей жидкотекучестью и легко удаляться продувкой воздухом или кислородной струей. Для концентрации тепла теплопроводность металла должна быть низкой. Этим методом можно резать углеродистую сталь с содержанием до 0,7 % С и низколегированные конструкционные стали. При резке высокоуглеродистых сталей требуется их предварительный нагрев до 650–700 °С.

Не поддаются газовой резке чугуны, высоколегированные хромистые и хромоникелевые стали, цветные сплавы, так как температура плавления образующихся окислов выше температуры плавления сплавов.

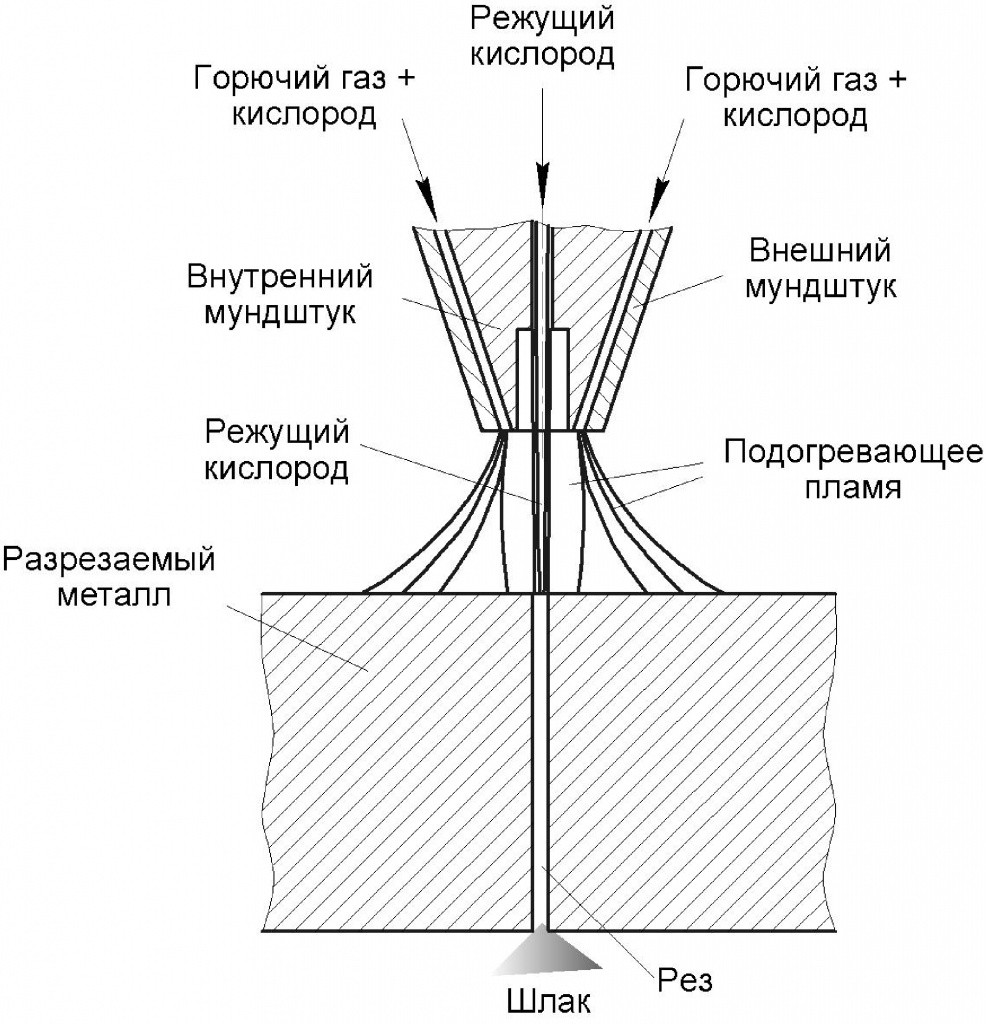

Газокислородная резка осуществляется с помощью обычного газосварочного оборудования, только вместо сварочной горелки присоединяют резак, подающий газовую смесь для подогрева металла и кислород для его сжигания. Резак имеет сменные мундштуки – подогревательные (наружные) и режущие (внутренние).

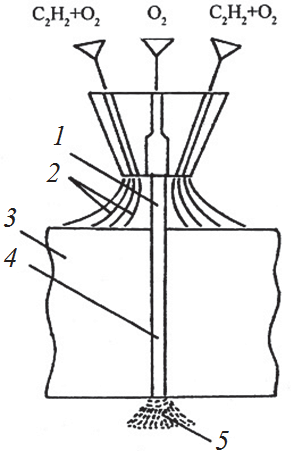

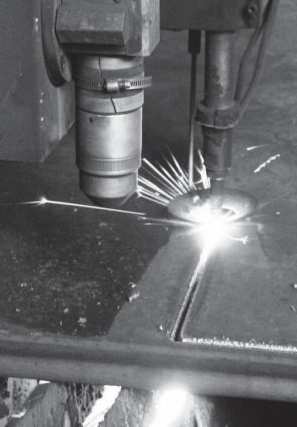

Рис. 42. Газовая резка: а – схема процесса: 1 – струя режущего кислорода; 2 – подогревающее пламя; 3 – металлическое изделие; 4 – зона реза; 5 – выдуваемые окислы; б – автоматическая резка металла газом

Схема процесса газовой резки приведена на рис. 42. Смесь кислорода и горючего газа направляется в кольцевой канал мундштука режущей горелки. При выходе из мундштука газовая смесь зажигается, образуя пламя 2, которое направляют на разрезаемый металл 3. После нагрева металла до требуемой температуры подача горючего газа прекращается и усиливается поступление кислорода, струя 1 которого при выходе из мундштука, соприкасаясь с нагретым металлом, активизирует горение. В процессе сгорания металла образуются окислы 5, которые увлекаются струей режущего кислорода и затем выдуваются из полости реза 4. Таким образом, газовая резка слагается из трех процессов: подогрева металла, горения металла в среде кислорода, выдувания окислов.

3. Лазерная резка

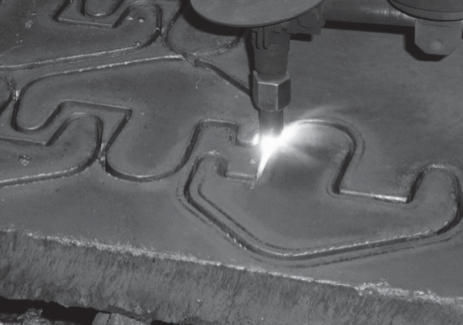

Лазерная резка, несмотря на высокую стоимость, используется для резания сталей, керамики, стекла, пластмасс и других материалов. Процесс резания идет без образования стружки, а испаряющийся за счет высоких температур металл уносится сжатым воздухом.

Лазерную резку материалов осуществляют как в импульсном, так и в непрерывном режимах. При резке в импульсном режиме непрерывный рез получается в результате наложения следующих друг за другом отверстий. Широкое применение получила резка (фрезерование) тонкопленочных пассивных элементов интегральных схем с целью точной подгонки значений их сопротивления или емкости (рис. 43, а). Для этого применяют импульсные лазеры на алюмоиттриевом гранате, лазеры на углекислом газе. Импульсный характер обработки обеспечивает минимальную глубину прогрева материала и исключает повреждение подложки, на которую нанесена пленка. Лазерные установки с автоматически управляющими системами для подгонки резисторов обеспечивают производительность более 5 тысяч операций за 1 ч. Лазеры непрерывного действия на углекислом газе применяют для газолазерной резки, при которой в зону воздействия лазерного луча подается струя газа. Газ выбирают в зависимости от вида обрабатываемого материала. При резке дерева, фанеры, пластиков, бумаги, картона, текстильных материалов в зону обработки подается воздух или инертный газ, которые охлаждают края реза и препятствуют сгоранию материала и расширению реза.

Рис. 43. Лазерная резка: а – (фрезерование) тонкопленочных пассивных элементов интегральных схем; б – газолазерная резка металлов

При резке большинства металлов, стекла, керамики струя газа выдувает из зоны воздействия луча расплавленный материал (рис. 43, б). Это позволяет получать поверхности с малой шероховатостью и обеспечивает высокую точность реза.

При резке железа, малоуглеродистых сталей и титана в зону нагрева подается струя кислорода. В результате экзотермической реакции окисления металла выделяется дополнительное тепло, что позволяет значительно повысить скорость резки.

Технология кислородной резки

Кислородная резка основана на сгорании (интенсивном окислении) металла в струе технически чистого кислорода и принудительном удалении этой струей образующихся оксидов.

По характеру образуемых резов кислородную резку разделяют на:

- разделительную (образующую сквозные разрезы, отделяющие одну часть метала от другой);

- поверхностную (удаляющую некоторый поверхностный слой металла в виде канавок полукруглого сечения или слоя некоторой глубины);

- резку копьем (приводящую к прожиганию в металле глубоких отверстий).

Кислородная разделительная резка является наиболее распространенной и применяется при раскрое листового металла, при вырезке различных деталей, изготовляемых из листов, при резке профильного материала, а также при отрезке прибылей литых деталей, резки поковок под обработку более мелких деталей, для различных подгонок при монтаже стальных конструкций.

Схема процесса разделительной газокислородной резки представлена на рис. 1. Смесь кислорода с горючим газом выходит из внешнего (подогревающего) мундштука резака и сгорает, образуя подогревающее пламя. Этим пламенем металл нагревается до температуры начала его горения (окисления). После этого по осевому каналу внутреннего (режущего) мундштука подается струя режущего кислорода. Кислород попадает на нагретый металл и зажигает его. Начинается горение металла, выделяющее значительное количество тепла, которое, совместно с подогревающим пламенем, разогревает нижележащие слои металла, и горение быстро распространяется в глубину на всю толщину металла, прожигая сквозное отверстие, через которое режущая струя кислорода выходит наружу, производя пробивание металла. Если перемещать далее резак по прямой или кривой линии с надлежащей скоростью, то сжигание металла будет происходить по этой линии, производя разрезание металла.

Рис. 1 Схема процесса газокислородной резки

Для возможности успешного проведения кислородной резки разрезаемый металл должен удовлетворять следующим требованиям:

- температура воспламенения металла в кислороде должна быть ниже температуры его плавления, то есть металл должен гореть в твердом нерасплавленном состоянии;

- температура плавления окислов металла должна быть ниже, чем температура плавления самого металла, и обладать хорошей жидкотекучестью. В этом случае окислы легко выдуваются из полости реза, и режущий кислород получает беспрепятственный доступ к нижележащим слоям металла.

- тепловой эффект образования оксидов должен быть высоким, иначе требуется слишком мощное подогревающее пламя;

- металл не должен иметь высокой теплопроводности. Высокая теплопроводность усиливает охлаждение зоны резки и затрудняет необходимый подогрев металла.

Хорошо поддаются резке низкоуглеродистые стали (табл. 1).

Табл. 1 - Классификация сталей по разрезаемости их кислородной резкой и технологические особенности процесса резки.

Технологические особенности процесса резки

Стали углеродистые обыкновенного качества марок Ст1-Ст5 по ГОСТ 380-88

Резка без технологических ограничений

Стали углеродистые качественные марок 05-30 по ГОСТ 1050-88

Стали низколегированные марок 09Г2С; 14Г2; 09Г2СД; 15ГФ и др. по ГОСТ 19282-73

Стали легированные марок 15Х; 20Х; 15Г; 15ХМ; 12ХН2 и др. по ГОСТ 4543-71

Углеродистые стали Ст6; Сталь 35-50 по ГОСТ 1050-88, ГОСТ 380-88

Предварительный или сопутствующий подогрев до 150 °С, охлаждение на воздухе. Возможна резка без подогрева на пониженной скорости с последующим отжигом или отпуском.

Легированные стали марок 30Х; 35Х; 18ХГ; 25ХГТ; 25ХГМ и др. по ГОСТ 4543-71

Сталь 55; 60; 38ХА; 40Х-50Х; 35Г2; 45ХН; 38Х2Ю; 35ХГСА

Предварительный подогрев до 250-350 °С, последующее медленное охлаждение под асбестовым полотном или в песке.

35ХС; 38ХС; 40ХС; 50ХГСА; 50ХГФА; 12Х2Н3МА и др.

Предварительный подогрев 350 °С, последующим охлаждением в печи.

При резке стали основное количество теплоты (70 . 95 %) образуется при окислении металла. Этим условиям удовлетворяют низкоуглеродистые и низколегированные стали, титановые сплавы. Чугун не режется кислородом вследствие низкой температуры плавления и высокой температуры горения; медь - из-за высокой температуры плавления и малой теплоты сгорания; алюминий - из-за высокой тугоплавкости образующихся оксидов. Высоколегированные стали (хромистые, хромоникелевые и т.д.) не режутся ввиду образования тугоплавких, вязких шлаков.

Поверхность разрезаемого металла должна быть очищена от ржавчины и других загрязнений. Металл устанавливается в положение, лучше всего в нижнее, но так, чтобы был свободный выход режущей струи с обратной стороны. Операция резки начинается с предварительного подогрева в месте реза при температуре горения металла (1200 . 1350 °С). Устанавливаемая мощность подогревающего пламени зависит от рода горючего газа, толщины и состава разрезаемого металла.

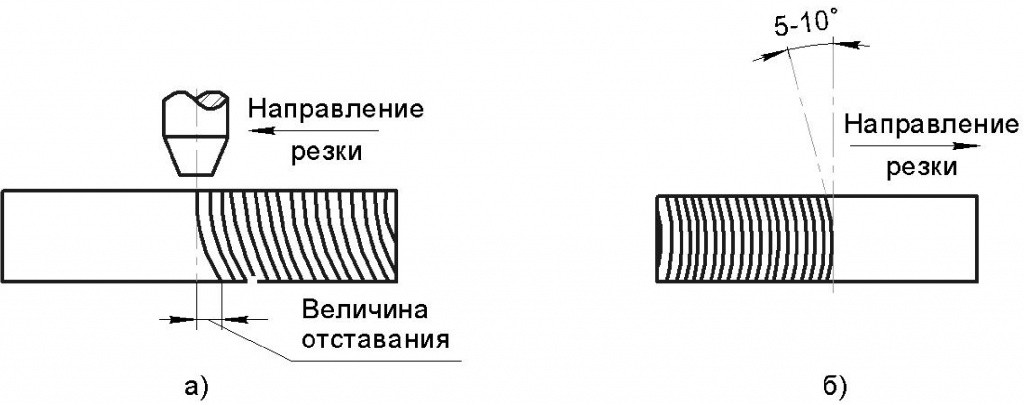

Начинают резку обычно с кромки металла. При толщинах до 80 . 100 мм можно прорезать отверстие в любом месте листа. Ядро подогревающего пламени находится на расстоянии 2 . 3 мм от поверхности металла. Когда температура подогреваемого металла достигнет необходимой величины, пускают струю режущего кислорода. Чем выше чистота режущего кислорода, тем выше качество и производительность резки. По мере углубления режущей струи в толщу реза уменьшается скорость и мощность струи режущего кислорода. Поэтому наблюдается ее искривление (рис. 2), для уменьшения которого дается наклон режущей струи. При резке толстого металла ширина реза увеличивается к нижней кромке из-за расширения струи режущего кислорода. На кромках с их нижней стороны остается некоторое количество шлака.

Рис. 2. Отставание режущей струи (а); резак, наклоненный для уменьшения отставания струи (б)

В металле, на поверхности реза, повышается содержание углерода. Причина этого в том, что при горении углерода образуется окись углерода СО, при взаимодействии которой с железом в нем и повышается содержание углерода. Возможна и диффузия углерода к кромке реза из близрасположенных участков металла.

Если производится последующая сварка для предупреждения повышения углерода в металле шва (образование закаленных структур), следует производить механическую обработку или зачистку поверхности реза. В процессе реза происходит термообработка металла кромок реза, соответствующая закалке. Ширина зоны термического влияния (до 6 мм) зависит от химического состава и возрастает с увеличением толщины разрезаемого металла.

Для кислородной резки пригодны горючие газы и пары горючих жидкостей, дающие температуру пламени при сгорании в смеси с кислородом не менее 1800 °С. Особенно важную роль при резке имеет чистота кислорода. Для резки необходимо применять кислород с чистотой 99,5 - 99,8 %. С понижением чистоты кислорода очень сильно снижается производительность резки и увеличивается расход кислорода.

Примерные режимы резки низкоуглеродистой стали приведены в табл. 2-4.

Табл. 2 - Режимы ручной газовой резки с применением в качестве горючего газа ацетилена.

Читайте также: