Размеры цилиндрических фрез по металлу

Обновлено: 04.10.2024

Текст ГОСТ 29092-91 Фрезы цилиндрические. Технические условия

ГОСТ 29092-91 (ИСО 2584-72)

ФРЕЗЫ ЦИЛИНДРИЧЕСКИЕ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ФРЕЗЫ ЦИЛИНДРИЧЕСКИЕ Технические условия

Cylindrical milling cutters. Specifications

МКС 25.100.20 ОКП 39 1832

Дата введения 01.01.93

Настоящий стандарт распространяется на цилиндрические насадные фрезы с правой и левой винтовой стружечной канавкой, предназначенные для чернового и чистового фрезерования различных плоскостей в изделиях из конструкционных сталей и чугунов.

Требования разд. 1, 2, 4, 5, а также пп. 3.2 и 3.3 являются обязательными, другие требования настоящего стандарта — рекомендуемыми.

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. Фрезы должны изготовляться типов:

Фрезы должны изготовляться двух исполнений:

1 — с мелким зубом;

2 — с крупным зубом.

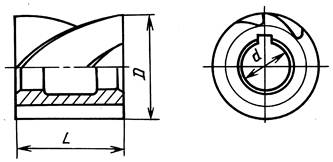

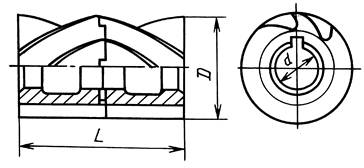

1.2. Основные размеры фрез типа 1 должны соответствовать указанным на черт. 1 и в табл. 1, типа 2 — на черт. 2 и в табл. 2.

Издание официальное Перепечатка воспрещена

© Издательство стандартов, 1991 © ИПК Издательство стандартов, 2004

* Размеры D, d, L соответствуют ИСО 2584—72.

Пример условного обозначения фрезы типа 1, исполнения 1, диаметромD= 80мм, длиной L = 100 мм, праворежущей:

Фреза 2200-0313 ГОСТ 29092-91

Пример условного обозначения фрезы типа 2, исполнения 1, диаметром D = 80 мм, длиной L = 125 мм:

Фреза 2200-0453 ГОСТ 29092-91

1.3. Размеры тттоночного паза — по ГОСТ 9472.

1.4. Элементы конструкции и геометрические параметры фрез указаны в приложении.

1.5. Фрезы исполнения 1 должны изготовляться с равномерным окружным шагом зубьев, исполнения 2 — с неравномерным окружным шагом зубьев, указанным в приложении.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Фрезы должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Фрезы должны быть изготовлены из быстрорежущей стали по ГОСТ 19265.

Допускается изготовление фрез из легированной стали марки 9ХС по ГОСТ 5950.

2.3. Твердость рабочей части фрез должна быть:

из быстрорежущей стали. 63 . 66 HRC3

из стали марки 9ХС. 62 . 65 HRC3

Твердость рабочей части фрез из быстрорежущей стали с содержанием ванадия 3 % и более, кобальта 5 % и более — выше на 1—2 единицы HRC3.

2.4. Твердость рабочей части фрез проверяется на торце на расстоянии не более 5 мм от режущих кромок.

2.5. Параметры шероховатости поверхностей фрез по ГОСТ 2789 не должны быть более, мкм:

- передних поверхностей режущей части (выдерживается на высоте не менее 1 /2 высоты зуба фрезы) — Rz 3,2;

- поверхности посадочного отверстия и опорных торцов — Ra 1,25;

- поверхности спинки зуба и винтовой канавки — Rz 10.

2.6. На задней поверхности фрез вдоль режущих кромок допускается цилиндрическая ленточка шириной не более 0,05 мм.

2.7. Допуск радиального биения режущих кромок зубьев относительно оси посадочного отверстия: 0,03 мм для двух смежных зубьев, 0,06 мм — для двух противоположных зубьев.

2.8. Допуск биения опорных торцов относительно поверхности посадочного отверстия 0,02 мм.

2.9. Допуск конусообразности по наружному диаметру фрез:

0,01 мм — для фрез длиной до 50 мм;

0,015 мм — для фрез длиной более 50 мм.

2.10. Предельные отклонения шпоночного паза — по ГОСТ 9472.

Допускается по согласованию с потребителем изготовлять шпоночный паз по ширине с полем допуска В12, по высоте — Н14.

2.11. Средний и 95 %-ный периоды стойкости фрез должны быть не менее значений приведенных в табл. 3 при условиях испытаний, указанных в разд. 4.

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1.2 . Основные размеры фрез типа 1 должны соответствовать указанным на черт. 1 и в табл. 1 , типа 2 - на черт. 2 и в табл. 2 .

Число зубьев z

* Размеры D, d, L соответствуют ИСО 2584-72.

Пример условного обозначения фрезы типа 1, исполнения 1, диаметром D = 80 мм, длиной L = 100 мм, праворежущей:

Фреза 2200-0313 ГОСТ 29092-91

Пример условного обозначения фрезы типа 2, исполнения 1, диаметром D = 80 мм, длиной L = 125 мм:

Фреза 2200-0453 ГОСТ 29092-91

1.3 . Размеры шпоночного паза - по ГОСТ 9472 .

1.4 . Элементы конструкции и геометрические параметры фрез указаны в приложении.

1.5 . Фрезы исполнения 1 должны изготовляться с равномерным окружным шагом зубьев, исполнения 2 - с неравномерным окружным шагом зубьев, указанным в приложении.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1 . Фрезы должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2 . Фрезы должны быть изготовлены из быстрорежущей стали по ГОСТ 19265 .

2.3 . Твердость рабочей части фрез должна быть:

из быстрорежущей стали 63 … 66 HRC э

из стали марки 9ХС 62 … 65 HRC э

Твердость рабочей части фрез из быстрорежущей стали с содержанием ванадия 3 % и более, кобальта 5 % и более - выше на 1 - 2 единицы HRC э .

2.4 . Твердость рабочей части фрез проверяется на торце на расстоянии не более 5 мм от режущих кромок.

2.5 . Параметры шероховатости поверхностей фрез по ГОСТ 2789 не должны быть более, мкм:

- передних поверхностей режущей части (выдерживается на высоте не менее 1 /2 высоты зуба фрезы) - Rz 3,2;

- поверхности посадочного отверстия и опорных торцов - Ra 1,25;

- поверхности спинки зуба и винтовой канавки - Rz 10.

2.6 . На задней поверхности фрез вдоль режущих кромок допускается цилиндрическая ленточка шириной не более 0,05 мм.

2.7 . Допуск радиального биения режущих кромок зубьев относительно оси посадочного отверстия: 0,03 мм для двух смежных зубьев, 0,06 мм - для двух противоположных зубьев.

2.8 . Допуск биения опорных торцов относительно поверхности посадочного отверстия 0,02 мм.

2.9 . Допуск конусообразности по наружному диаметру фрез:

0 ,01 мм - для фрез длиной до 50 мм;

0 ,015 мм - для фрез длиной более 50 мм.

2.10 . Предельные отклонения шпоночного паза - по ГОСТ 9472 .

Допускается по согласованию с потребителем изготовлять шпоночный паз по ширине с полем допуска В12, по высоте - Н14.

2.11 . Средний и 95 %-ный периоды стойкости фрез должны быть не менее значений приведенных в табл. 3 при условиях испытаний, указанных в разд. 4 .

ГОСТ 29092-91 Фрезы цилиндрические. Технические условия

Фреза цилиндрическая, торцевая

Основные элементы цилиндрической фрезы следующие ( рис. 339, а ): передняя поверхность 1, по кототорой сходит срезаемая стружка; спинка зубца 2, которая может быть прямолинейной, двухугловой или криволинейной; задняя поверхность 3 шириной f = 1 ÷ 2 мм; главное режущее лезвие 4, которое выполняет основную работу резания и может быть прямым, циклонным или винтовым с углом ω; ленточка 5 шириной К = 0,05 ÷ 0,1 мм оставляется при заточке для более точного изготовления фрез по диаметру.

Рис. 339. Фрезы: а, б — элементы и углы цилиндрической торцовой фрезы; в, г — остроконечные и затылованные зубцы; д, ж — остроконечные зубцы с прямой с двухугловой и с криволинейной спинками.

Режущее лезвие у торцовой фрезы имеет более сложную форму. Оно состоит ( рис. 339, б ) из главного лезвия 1, углового и переходного лезвий 2 и торцового лезвия 3.

По способу образования задней поверхности зубьев фрезы разделяются на остроконечные ( рис. 339, в ) и затылованные ( рис. 339, г ). Остроконечные зубья затачивают по задней поверхности ( рис. 339, е ) под задним углом α (пунктирная линия m — m). Такие зубья просты в изготовлении и дают высокую чистоту обработанной поверхности, однако при затачивании уменьшается высота зубцов. Применяется три типа остроконечных зубьев: с прямой спинкой (рис. 339, д) у мелкозубых фрез, с двухугловой спинкой (рис. 339, е) у фрез с крупными зубьями, с криволинейной спинкой по параболе, что обеспечивает равную прочность во всех сечениях (рис. 339, ж). У затылованных фрез (рис. 339, г) с задней поверхностью, образованной по спирали Архимеда, заточка ведется по передней поверхности (пунктирные линии m — m ).

Изготовляют фрезы из инструментальных углеродистых и легированных сталей марок У10А, У12А и 9ХС, из быстрорежущих сталей Р9 и Р18, из твердых сплавов (пластинки ножей) ВК8 и Т15К6 и др. Так, например цилиндрические фрезы с мелкими зубцами изготовляют из сталей У12А, 9ХС, Р9, Р18; фрезы угловые — из тех же сталей и стали марки У10А; фрезы торцовые насадные со вставными ножами — корпус из сталей 40, 45, а ножи из сталей 40Х, У8, детали крепления ножей — из сталей 40Х, У7; пластинки к ножам — из твердых сплавов ВК8 для чугуна и Т15К6 для стали и т. д.

Для рассмотрения, геометрических параметров цилиндрической фрезы (рис. 339, а) проводим нормальную плоскость N к направлению винтовых зубцов. Профиль зубца рассматривают в плоскости N. Передняя поверхность зубца отклонена от направления радиуса на величину переднего угла γ; задняя поверхность отклонена от направления касательной на величину заднего угла α. Геометрические параметры торцовой насадной фрезы приводятся на рис. 339, б. На рисунке рассматривается три сечения D — E через главное режущее лезвие; В — Г через торцовое (вспомогательное) режущее лезвие; А — Б через угловое режущее лезвие; переходное режущее лезвие f наклонено под углом φ°.

Так как толщина срезаемого слоя зубцом фрезы изменяется от 0 до аmах или от аmах до 0, то площадь поперечного сечения срезаемого слоя периодически меняется, а нагрузка фрезы колеблется; в результате нарушается равномерность фрезерования и в процессе обработки могут возникнуть вибрации. Для устранения этого нежелательного явления применяют фрезы с винтовыми зубцами (рис. 340, в), обеспечивающие плавную работу вследствие постепенного врезания зубца в металл.

Фрезы

Геометрию фрезы составляют взаимное положение рабочих поверхностен зубьев и их форма. Основные элементы фрезы — лезвия, поверхности зубьев и углы между ними — обозначены на рис. V.1 .

Передней поверхностью 2 называется поверхность, по которой сходит стружка. Задняя поверхность 3 обращена (в процессе резания) к обработанной поверхности заготовки 6. Пересечение передней и задней поверхностей образует лезвие 1 зуба фрезы . Узкая поверхность 4 вдоль лезвия со стороны задней поверхности называется ленточкой. Ширина ленточки обычно не более 0,1—0,2 мм. Поверхность 8 называется спинкой зуба.

Передняя поверхность 2 образует с диаметральной плоскостью 7 фрезы передний угол у. Задняя поверхность 3, 5 образует с плоскостью 6, перпендикулярной к диаметральной плоскости 7, задний угол α.

Рис.V.1. Элемент и геометрия прямозубой цилиндрической фрезы

Передняя и задняя поверхности образуют в пересечении угол заострения β. Передняя поверхность 2 зуба с обработанной поверхностью 6 заготовки образуют угол резания δ. Число зубьев фрезы z характеризует величину углового шага зубьев θ = 360/z .

По форме зубьев различают фрезы с остроконечными и затылованными зубьями. Применяются три типа остроконечных зубьев фрез:

- с прямой спинкой ( рис. V.2, а ) — для мелкозубых фрез, допускающих шесть— восемь переточек и предназначенных для легких работ;

- ломаной спинкой ( рис. V.2, б ) — для фрез с крупными зубьями, работающих в тяжелых условиях;

- с криволинейной спинкой ( рис V.2, в ), имеющей очертание, близкое к параболе.

Прочность зуба 3-го типа значительно повышена по сравнению с зубом 1-го типа и несколько менее по сравнению с зубом 2-го типа. Это позволило увеличить высоту зуба и тем самым — объем стружечной канавки, а следовательно, и число возможных переточек.

Фрезы с затылованными зубьями ( рис. V.2, г ) применяются для обработки фасонных поверхностей, таких, например, как поверхности зубьев шестерен, шлицевых валиков и.т. д. Эти фрезы имеют заднюю поверхность и спинку зуба, выполненную в форме архимедовой спирали, угол подъема которой образует задний угол а вуба. Угол α измеряется между касательной к окружности и касательной к спирали, проведенным из вершины зуба. Затылованные фрезы затачиваются по передним поверхностям зубьев, при этом после переточек профиль лезвия в радиальном сечении сохраняется неизменным до полного использования фрезы.

Рис.V.2. Формы острононечных и затылованных зубьев фрез

По направлению зубьев различают фрезы с прямыми зубьями, лезвии которых параллельны оси вращения, и с винтовыми зубьями, лезвия которых винтообразны относительно ее. Изготавливаются фрезы как с правыми, так и с левыми винтовыми канавками.

Геометрия цилиндрических фрез . На рис. V.3 показаны элементы цилиндрической фрезы с винтовыми зубьями: передняя поверхность 1, задняя поверхность 4, ленточка 3 (шириной 0,05—0,1 мм), поверхность спинки (затылованная) 5, лезвие 2. Угол, образованный лезвием с осью фрезы, называется углом наклона винтовой канавки, или углом наклона спирали или углом наклона зубьев и обозначается ω. Задний угол α ( рис. V.3, б ) измеряется в плоскости, перпендикулярной к оси фрезы, т. е. в плоскости ее торца.

Нормальный задний угол αн измеряется в плоскости, перпендикулярной к лезвию. Передний угол γ измеряется в плоскости, перпендикулярной к лезвию. Поперечный передний угол γ' измеряется в плоскости, перпендикулярной к оси фрезы.

Рис.V.3. Элементы и геометрия цилиндрической фрезы с винтовыми зубьями

Геометрия торцевых фрез. Рабочая часть торцевой фрезы имеет главные и вспомогательные лезвия. Главные лезвия образуют наружную цилиндрическую форму, переходящую у торца в коническую, вспомогательные — торцевую сторону фрезы.

Элементы зуба с главным лезвием ( рис. V.4, а ) подобны элементам цилиндрической фрезы ( см рис. V.3 ): передняя поверхность 1, задняя поверхность 4, ленточка 3, спинка 5, винтовые лезвия 2, задний угол α, поперечный передний угол γ', задний нормальный угол α н , передний угол γ, угол наклона винтообразного лезвия ω.

Элементы зуба с вспомогательным лезвием с торцевой стороны фрезы показаны на рис. V.4,б . Здесь передний угол тождественен углу наклона винтообразного лезвия на цилиндрической части фрезы, который иногда применительно к торцевым фрезам называют продольным передний углом. Задний угол α 1 зуба на вспомогательном лезвии показан в сечении Б—Б, его называют торцевым задним углом.

Главные лезвия торцевой фрезы соединены с вспомогательными лезвиями (переходными участками), которые образованы вершинами зубьев, составляющих наружную коническую форму, заканчивающую цилиндрическую часть фрезы. Угол, под каким этот участок лезвия расположен по отношению к цилиндрическому участку главного лезвия, называется главным углом в плане φ. Обычно φ равен 45—60°.

В целях уменьшения трения торцевых зубьев их лезвия расположены под углом φ 1 , называемым вспомогательными углом в плане. Помимо углов φ и φ 1 имеется еще угол φ 0 , называемый углом в плане переходного лезвия. Угол φ 0 образован фаской в местах соединений главных лезвий с вспомогательными лезвиями ( рис. V.4, в ).

Ширина фаски ƒ 0 , составляет 1,5— 2 мм и может заменяться закруглением места соединения лезвий. Такое сглаживание угла соединения делается с целью уменьшения шероховатости обработанной поверхности и увеличения стойкости фрезы.

Рис.V.4. Элементы и геометрия торцевой фрезы с винтовыми зубьями

На рис. V.5 показано влияние формы зуба и подачи на шероховатость поверхности при фрезеровании торцевой фрезой. Если фрезерование ведется фрезой без фаски ƒ 0 ( рис. V.5, а ), то высота неровностей h а увеличивается пропорционально увеличению угла φ 1 и подачи s z . При фрезеровании фрезой с фаской ƒ 0 , или закруглением с радиусом R ( рис. V.5, б ) высота неровностей h б относительно уменьшается; при том тем более, чем шире фаска ƒ 0 или больше радиус закругления R. Для фрез с закругленными зубьями высота неровностей

Рис.V.5. Влияние формы лезвия фрезы на шероховатость поверхности

Материалы для режущих частей фрез здесь .

Режущие инструменты, и в их числе фрезы все больше оснащаются твердыми сплавами, применяемыми в виде пластин готовых форм. Такие пластины механически закрепляются на корпусах фрез.

Режущие твердосплавные пластины классифицируются: по форме, заднему углу, степени точности и другим конструктивным особенностям. Основные размеры пластин и их характеристики с условными обозначениями установлены ГОСТ 19042—73. Наибольшее применение для фрез имеют пластины круглой, квадратной и пятигранной форм.

Фрезы с пластинами твердого сплава имеют в 1,5—2 раза более высокую стойкость, позволяют на 20—25 % сократить затраты времени резания, число фрез, обращающихся в производстве, по сравнению с обычными фрезами из быстрорежущих и инструментальных сталей.

Многообразие конструкций фрез, применяемых в производстве, вызывает необходимость классифицировать их по ряду признаков.

По материалу режущей части фрезы делятся на углеродистые, быстрорежущие и твердосплавные.

По форме режущих зубьев различают фрезы с остроконечными и затылованными эубьямн ( см. рис. V.2 )

По направлению режущих зубьев фрезы подразделяются на прямозубые с винтовыми ( см. рис. V.3 ) или спиральными зубьями.

По своему назначению (характеру выполняемых работ) и расположению лезвий фрезы разделяются на цилиндрические ( рис. V.6, а ) и торцевые ( рис. V.6, б ), применяемые для обработки плоскостей; дисковые двусторонние ( рис. V.6, в ) для фрезерования уступов и дисковые трехсторонние для фрезерования пазов ( рис. V.6, г ); прорезные ( рис. V.6, д ) и концевые ( рис. V.6, е ), используемые для обработки небольших по размеру плоскостей, пазов, уступов, поверхностей криволинейных контуров у изделий плоских форм и др.; угловые ( рис. V.6, ж ) для обработки угловых пазов и канавок и фасонные ( рис. V.6, в ) для обработки фасонных поверхностей.

Рис.V.6. Типы фрез и обрабатываемые ими характерные формы поверхностей

По способу закрепления на станке фрезы разделяются на насадные, насаживаемые на оправку, и концевые, закрепляемые хвостовиком.

По конструкции фрезы разделяются на цельные, зубья которых выполнены заодно с корпусом; сборные — со вставными зубьями (в виде ножей или непосредственно режущих пластин); составные, например составленные из двух половин и прокладки между ними для восстановления первоначальной длины фрезы после переточки.

По размерам и числу зубьев различают фрезы с мелкими и крупными зубьями. Мелкозубыми принято называть фрезы, число зубьев г которых больше 1,5√D, а крупнозубыми называют фрезы, число зубьев г которых меньше 1,5√D, где D — диаметр фрезы, мм. К крупнозубым фрезам относят фрезы со вставными ножами и применяют их для чернового и получистового фрезерования. Мелкозубые фрезы используют для чистового и отделочного фрезерования.

Числа зубьев для мелко- и крупнозубых фрез каждого типа в зависимости от их диаметра установлены государственными стандартами.

В некоторых случаях целесообразно применять одно- и двузубые фрезы, т. е. сборные фрезы, в корпусе которых закреплены один или два диаметрально расположенных зуба. Такие фрезы, называемые иногда летучими, обычно используют для обработки единичных деталей фасонного профиля, а также для фрезерования некоторых цветных металлов и легких сплавов. Широко используются фрезы-летучки в условиях ремонтного производства.

Значения диаметров и ширины фрез нормализованы. Они образуют геометрический ряд со знаменателем прогрессии φ = 1,26. Наружные диаметры стандартных фрез принимаются равными: 16, 20, 25, 32, 40, 50, 63, 100, 125, 160, 200, 250 мм и т. д. до 630 мм. Нормальная ширина цилиндрических фрез составляет ряд с размерами 50, 63, 100, 125 мм. В отверстиях фрез предусмотрены продольный шпоночный паз для передачи крутящего момента от шпинделя с помощью шпонки и внутренняя выточка (во фрезах шириной больше 24 мм).

Хвостовики концевых фрез диаметром меньше 20 мм изготовляют цилиндрическими; у фрез большего диаметра хвостовики выполняют с конусом Морзе или метрическим, стандартизированным по ГОСТ 24644—81.

Читайте также: