Токарный станок по металлу гост

Обновлено: 04.07.2024

Настоящий стандарт распространяется на универсальные токарно-винторезные и токарные станки с горизонтальным шпинделем прецизионные (классов точности П, В и А) с Da ≤ 500 мм и DC ≤ 1500 мм и прочие (класса точности Н) с Da ≤ 1600 мм. Стандарт не распространяется на специальные станки, станки, предназначенные для учебных целей, индивидуальной трудовой деятельности и для использования в бытовых целях.

Требования стандарта являются обязательными.

Номенклатура средств измерений и предъявляемые к ним основные требования приведены в приложении А.

Стандарт пригоден для сертификации.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 6636-69 Основные нормы взаимозаменяемости. Нормальные линейные размеры

ГОСТ 8026-92 Линейки поверочные. Технические условия

ГОСТ 12593-93 Станки металлорежущие. Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств. Основные и присоединительные размеры

ГОСТ 12595-2003 Станки металлорежущие. Концы шпинделей фланцевые типа А и фланцы зажимных устройств. Основные и присоединительные размеры

ГОСТ 22267-76 Станки металлорежущие. Схемы и способы измерений геометрических параметров

ГОСТ 24643-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения

ГОСТ 25346-89 Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений

ГОСТ 25443-82 Станки металлорежущие. Образцы-изделия для проверки точности обработки. Общие технические требования

ГОСТ 25889.1-83 Станки металлорежущие. Методы проверки круглости образца-изделия

ГОСТ 25889.4-86 Станки металлорежущие. Метод проверки постоянства диаметров образца-изделия

ГОСТ 26651-85 Станки металлорежущие. Концы шпинделей фланцевые типа Кэмлокк и зажимные устройства. Основные и присоединительные размеры

3 Основные размеры

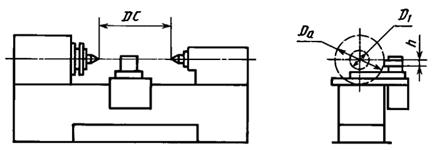

3.1 Основные размеры станков должны соответствовать указанным на рисунке 1 и в таблице 1.

Da - наибольший диаметр заготовки; DC - наибольшее расстояние между центрами передней и задней бабок; D1 - наибольший диаметр заготовки, обрабатываемой над суппортом; h - наибольшая высота резца, устанавливаемого в резце-держателе.

Примечание - Рисунок не определяет конструкцию станка.

3.2 Допускается увеличивать наибольший диаметр заготовки, устанавливаемой (обрабатываемой) над станиной, для базовых станков на величину до 12,5 % по сравнению с указанным в таблице 1.

Размеры в миллиметрах

Условный размер конца шпинделя, выполненного по ГОСТ 12593, ГОСТ 12595 или ГОСТ 26651

Наибольший диаметр d прутка, проходящего в отверстие шпинделя, не менее

h, не менее

3.3 Допускается изготавливать модификации станков с наибольшим диаметром устанавливаемой заготовки, увеличенным по сравнению с указанным в таблице.

3.4 Допускается использовать наибольшую длину заготовки, устанавливаемой в центрах, вместо наибольшего расстояния между центрами передней и задней бабок.

4 Точность станка

4.1 Общие требования к испытаниям станков на точность - по ГОСТ 8. Схемы и способы измерения геометрических параметров - по ГОСТ 22267 и настоящему стандарту.

При приемке станка не всегда необходимо проводить все проверки, указанные в настоящем стандарте. По согласованию с изготовителем потребитель может выбрать проверки, которые характеризуют интересующие его свойства, но эти проверки должны быть четко определены при заказе станка.

4.2 Допуски при проверках точности станков не должны превышать значений, указанных в 4.4 - 4.18.

Если длина измерения (перемещения) отличается от указанной в стандарте, то допуск должен быть пересчитан для новой длины в соответствии с приложением Б.

При этом минимальный допуск составляет 10 мкм для станков класса точности Н и 5 мкм - для станков класса точности П.

В 4.11 - 4.16 допускается округление длины оправки как в меньшую, так и в большую стороны до величины L , указанной в соответствующих таблицах.

4.3 При наличии на станке нескольких рабочих органов одинакового функционального назначения соответствующие проверки выполняют на каждом из этих рабочих органов, кроме станков с последовательным расположением суппортов.

В 4.8, 4.10 и 4.11 измерения допускается проводить только в плоскости расположения режущей кромки инструмента.

а) продольном,

б) поперечном

Отклонения не должны превышать для станков класса точности Н - 0,04 мм/м, классов точности П, В и А - 0,03 мм/м.

Измерения проводят в ряде точек, равномерно расположенных по всей длине станины (рисунок 2а). Уровни можно устанавливать на поперечных салазках (рисунок 2б).

Если направляющие не горизонтальны, используют специальный мостик с горизонтальной рабочей поверхностью.

Измерения - по ГОСТ 22267, разд. 3, методы 2а, 7 и 8 (рисунки 3, 4 и 5).

Суппорт перемещают в продольном направлении на всю длину перемещения. При использовании методов 7 и 8 измерения проводят с интервалами равными 0,2 длины перемещения, но не более 1 м. По значениям углов поворота и величине интервала вычисляют отклонения и строят график траектории. Отклонение от прямолинейности - в соответствии с приложением 3 к ГОСТ 22267.

Токарный станок по металлу гост

ГОСТ Р ИСО 23125-2012

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Безопасность металлообрабатывающих станков

Safety of machine tools. Turning machines

Дата введения 2013-03-01

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Экспериментальный научно-исследовательский институт металлорежущих станков" (ОАО "ЭНИМС") на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 70 "Станки"

4 Настоящий стандарт идентичен международному стандарту ИСО 23125:2010* "Станки столярные. Безопасность" (ISO 23125:2010 "Machine tools - Safety - Turning machines").

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных и европейских региональных стандартов соответствующие им национальные стандарты Российской Федерации и действующим в этом качестве межгосударственным стандартам, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Введение

Настоящий стандарт разработан как гармонизированный с международным стандартом ИСО 23125 "Станки столярные. Безопасность" и соответствует основным требованиям Директив Европейского Союза и связанным с ними нормам EFTA.

Настоящий стандарт является стандартом типа С в соответствии с ЕН 12100-1, ЕН 12100-2 и ЕН 1070.

Настоящий стандарт рассматривает основные опасности, опасные ситуации и опасные случаи, характерные для работы на токарных станках, и устанавливает требования безопасности и/или защитные меры по устранению опасностей и снижению рисков при эксплуатации этих станков.

Настоящий стандарт включает в себя также информацию, которую производитель обязан предоставить пользователю.

Настоящий стандарт предназначен для конструкторов, производителей, поставщиков и импортеров токарных станков.

1 Область применения

Настоящий стандарт устанавливает требования и/или меры по устранению опасностей или снижению рисков для следующих групп токарных станков и токарных обрабатывающих центров, которые предназначены главным образом для обработки металла резанием (далее - станков).

- группа 1: токарные станки с ручным управлением без числового программного управления (ЧПУ);

- группа 2: токарные станки с ручным управлением и возможностью ограниченного применения ЧПУ;

- группа 3: токарные станки с ЧПУ и токарные обрабатывающие центры;

- группа 4: одно- и многошпиндельные токарные станки-автоматы.

Примечание 1 - Подробную информацию о группах станков см. в 3.4, описание основных и дополнительных режимов обработки см. в 3.5.

Примечание 2 - Требования настоящего стандарта распространяются в основном на все группы токарных станков.

Примечание 3 - Опасности, возникающие при других процессах обработки металлов, отражены в других международных стандартах (см. библиографию).

Настоящий стандарт касается существенных опасностей, перечисленных в разделе 4, и распространяется также на встроенные в станок вспомогательные устройства (например, на приспособления для крепления обрабатываемых заготовок, инструментов, вспомогательные механизмы, устройства для ухода за станком, оборудование для уборки стружки и т.п.).

Настоящий стандарт применяется также к станкам, встроенным в автоматическую производственную линию или автоматизированный токарный участок, поскольку возникающие при их работе опасности и риски сопоставимы с таковыми от станков, работающих в отдельности.

Настоящий стандарт включает в себя также минимальный перечень, относящийся к безопасности информации, которую производитель обязан предоставить пользователю.

Пользователь должен критически подходить к ответственности за распознавание специфических опасностей (например, возгорания или взрыва) и снижение связанных с этим рисков (например, проверить, исправно ли работает централизованная система удаления стружки и пыли).

Там, где включены дополнительные процессы металлообработки (например, фрезерование, шлифование), настоящий стандарт может быть принят за основу для требований безопасности. За информацией, характерной для этих процессов следует обращаться к соответствующим стандартам (см. библиографию).

Настоящий стандарт применяется к станкам, изготовленным после даты его введения.

В настоящем стандарте использованы датированные и недатированные ссылки на международные стандарты*.

* Таблицу соответствия национальных стандартов международным см. по ссылке. - Примечание изготовителя базы данных.

При датированных ссылках последующие редакции международных (региональных) стандартов или изменения к ним действительны для настоящего стандарта только после введения изменений к нему или в результате подготовки новой редакции настоящего стандарта. При недатированных ссылках действительно последнее издание приведенного стандарта (включая изменения).

ИСО 230-5:2000 Свод правил по испытанию станков. Часть 5. Определение уровня излучения шума (ISO 230-5:2000, Test code machine tools - Part 5: Determination of the noise emission)

ИСО 447:1984 Станки. Направление действия органов управления (ISO 447:1984, Machine tools - Direction of operation of controls)

ИСО 702-1:2009 Станки. Соединительные размеры концов шпинделя и рабочих зажимных патронов. Часть 1. Коническое соединение (ISO 702-1:2009, Machine tools - Connecting dimensions of spindle noses and work holding chucks - Part 1: Conical connection)

ИСО 841:2001 Системы промышленной автоматизации и интеграция. Числовое программное управление станками. Системы координат и обозначение перемещений (ISO 841:2001, Industrial automation systems and integration - Numerical control of machines - Coordinate system and motion nomenclature)

ИСО 3744:2010 Акустика. Определение уровней звуковой мощности и источников шума с использованием звукового давления. Технический метод в условиях свободного звукового поля над отражающей звукоотражающей поверхностью (ISO 3744:1994, Acoustics - Determination of sound power levels of noise sources using sound pressure - Engineering method in an essentially free field over a reflecting plane)

ИСО 3746:2010 Акустика. Определение уровня звуковой мощности источников шума по звуковому давлению. Контрольный метод с использованием огибающей поверхности измерения над плоскостью отражения (ISO 3746:1995, Acoustics - Determination of sound power levels of noise sources using sound pressure - Survey method using an enveloping measurement surface over a reflecting plane)

ИСО 4413:2010 Приводы гидравлические. Общие правила касающиеся систем (ISO 4413:2010, Hydraulic fluid power - General rules systems)

ИСО 4414:2010 Приводы гидравлические. Общие правила касающиеся гидравлических систем (ISO 4414:1998, Hydraulic fluid power - General rules relating to systems)

ИСО 4871:1996 Акустика. Заявленные значения шумоизлучения машин и оборудования и их проверка (ISO 4871:1996, Acoustics - Declaration and verification of noise emission values of machinery and equipment)

ИСО 6385:2004 Эргономические принципы проектирования рабочих систем (ISO 6385:2004, Ergonomic principles in the design of work systems)

ИСО 8525:2008 Шумы, распространяющиеся по воздуху при работе станков (ISO 8525:2008, Airborne noise emitted by machine tools-Operating conditions for metal-cutting machines)

ИСО 9241 (все части) Эргономические принципы взаимодействия человек-система (ISO 9241 (all parts), Ergonomics of human-system interaction)

ИСО 11202:2010 Акустика. Шум, издаваемый машинами и оборудованием. Измерение уровней звукового давления на рабочем месте и в других установленных точках. Контрольный метод измерения на месте (ISO 11202:1995, Acoustics - Noise emitted by machinery and equipment - Measurement of emissions sound pressure levels at a work station and other specified positions - Survey method in situ)

ИСО 11204:2010 Акустика. Шум, издаваемый машинами и оборудованием. Измерение уровней звукового давления на рабочем месте и в других установленных точках с применением точных поправок на воздействие окружающей среды (ISO 11202:1995, Acoustics - Noise emitted by machinery and equipment - Determination of emission sound pressure levels at a work station and at other specified positions applying accurate environmental)

ИСО 12100-1:2003 Безопасность машин. Основные понятия, общие принципы расчета. Часть 1. Основная терминология, методология (ISO 12100-1:2003, Safety of machinery - Basic concepts, general principles for design - Part 1: Basic terminology, methodology)

ИСО 12100-2:2003 Безопасность машин. Основные понятия, общие принципы расчета. Часть 2. Технические принципы (ISO 12100-1:2003, Safety of machinery - Basic concepts, general principles for design - Part 2: Technical principles)

ИСО 13849-1:2006 Безопасность оборудования. Элементы систем управления, связанные с безопасностью. Часть 1. Общие принципы конструирования (ISO 13849-1:2006, Safety related parts of control systems - Part 1: General principles for design)

ИСО 13849-2:2012 Безопасность машин. Детали систем управления, связанные с обеспечением безопасности. Часть 2. Валидация (ISO 13849-2:2003, Safety of machinery - Safety related parts of control systems - Part 2: Validation)

ИСО 13850:2006 Безопасность машин. Аварийный останов. Принципы проектирования (ISO 13850:2006, Safety of machinery - Emergency stop - Principles for design)

ИСО 13851:2002 Безопасность машин. Средства управления для обеих рук. Функциональные аспекты и принципы проектирования (ISO 13851:2002, Safety of machinery - Two-hand control devices - Functional aspects and design principles)

ИСО 13854:1996 Безопасность машин. Минимальные расстояния, предохраняющие части тела человека от повреждений (ISO 13854:1996, Safety of machinery - Minimum gaps to avoid crushing of parts of the human body)

ИСО 13855 Безопасность машин. Расположение средств защиты с учетом скорости перемещения частей тела человека (ISO 13855, Safety of machinery - Positioning of protective equipment with respect to the approach speeds of the human body)

ИСО 13856-2:2005 Безопасность машин. Сенсорные защитные устройства. Часть 2. Общие принципы расчета и испытания сенсорных кромок и штанг (ISO 13856-2:2005, Safety of machinery - Pressure - sensitive protective devices - Part 2: - General principles for the design and testing of pressure-sensitive edges and pressure-sensitive bars)

ИСО 13856-3:2006 Безопасность машин. Сенсорные защитные устройства. Часть 3. Общие принципы расчета и испытания сенсорных бамперов, пластинок, проволоки и аналогичных устройств (ISO 13856-3:2006, Safety of machinery - Pressure - sensitive protective devices - Part 3: - General principles for the design and testing of pressure-sensitive bumpers, plates, wires and similar devices)

ИСО 13857:2008 Безопасность машин. Безопасные расстояния для обеспечения недоступности опасных зон для верхних и нижних конечностей (ISO 13857:2008, Safety of machinery - Safety distances to prevent hazard zones being reached by upper and lower limbs)

ИСО 14118:2000 Безопасность машин. Предупреждение неожиданных пусков (ISO 14118:2000, Safety of machinery - Prevention of unexpected start-up)

ИСО 14119:1998 Безопасность машин. Блокировочные устройства для ограждений. Принципы конструирования и выбора (ISO 14119:1998, Safety of machinery - Interlocking devices associated with guards - Principles for design and selection)

ИСО 14120:2002 Безопасность машин. Защитные ограждения. Общие требования к проектированию и конструированию стационарных и съемных защитных ограждений (ISO 14120: 2002, Safety of machinery - Guards - General requirements for the design and construction of fixed and movable guards)

ИСО 14121-1:2007 Безопасность машин. Оценка риска. Часть 1. Принципы (ISO 14121-1:2007, Safety of machinery - Risk assessment - Part 1: Principles)

ИСО 14122-1:2001 Безопасность машин. Постоянные средства доступа к машине. Часть 1. Выбор стационарных средств доступа между двумя уровнями (ISO 14122-1:2001, Safety of machinery - Permanent means of access to machinery - Part 1: Choice of fixed means of access between two levels)

ИСО 14122-2:2001 Безопасность машин. Постоянные средства доступа к машине. Часть 2. Рабочие платформы и мостики (ISO 14122-2:2001, Safety of machinery - Permanent means of access to machinery - Part 2: Working platforms and walkways)

ИСО 14122-3:2001 Безопасность машин. Постоянные средства доступа к машинам. Часть 3. Трапы, приставные лестницы и перила (ISO 14122-3:2001, Safety of machinery - Permanent means of access to machinery - Part 3: Stairs, stepladders and guard-rails)

ИСО 14122-4:2004 Безопасность машин. Постоянные средства доступа к машинам. Часть 4. Стационарные лестницы (ISO 14122-4:2001, Safety of machinery - Permanent means of access to machinery - Part 4: Fixed ladders)

ИСО 14159:2002 Безопасность машин. Санитарно-гигиенические требования к конструкции машин (ISO 14159:2002, Safety of machinery - Hygiene requirements for the design machinery)

ИСО 16156:2004 Безопасность станков. Требования безопасности к расчету и конструкции патронов для крепления обрабатываемых деталей (ISO 16156:2004, Machine-tools safety - Safety requirements for the design and construction of work holding chucks)

ГОСТ Р 59209-2020

(ИСО 23125:2015)

Безопасность. Станки токарные

Machine tools. Safety. Turning machines

Дата введения 2021-09-01

Предисловие

1 ПОДГОТОВЛЕН Публичным акционерным обществом "Экспериментальный научно-исследовательский институт металлорежущих станков" (ПАО "ЭНИМС") и Федеральным государственным унитарным предприятием "Российский научно-технический центр информации по стандартизации, метрологии и оценке соответствия" (ФГУП "Стандартинформ") на основе официального перевода на русский язык англоязычной версии указанного в пункте 4 стандарта, который выполнен ФГУП "Стандартинформ"

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 23125:2015* "Станки металлорежущие. Безопасность. Токарные станки" ("Machine tools - Safety - Turning machines", MOD) путем включения дополнительных положений, фраз, слов, внесения изменений в текст применяемого международного стандарта, которые выделены курсивом**, а также невключения отдельных структурных элементов, объяснения причин внесения этих технических отклонений приведены во введении к настоящему стандарту и в дополнительном приложении ДБ.

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей;

** В оригинале обозначения и номера стандартов и нормативных документов в разделе "Введение" приводятся обычным шрифтом, отмеченные в разделе "Предисловие" и приложении ДА знаком "**" и остальные по тексту документа выделены курсивом. - Примечание изготовителя базы данных.

Международный стандарт разработан Техническим комитетом по стандартизации ISO/ТC 39 "Станки", подкомитетом SC 2 "Условия испытаний металлорежущих станков".

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДА

Настоящий стандарт разработан как гармонизированный (MOD) с международным стандартом ИСО 23125:2015 и соответствует основным требованиям Директив Европейского Союза и связанным с ними нормам EFTA.

Международный стандарт является стандартом типа C в соответствии с ИСО 12100:2010.

Соответствующее оборудование и степень охвата опасностей, опасных ситуаций и событий указано в области применения настоящего стандарта. Кроме того, токарные станки должны соответствовать требованиям ИСО 12100:2010 в отношении опасностей, которые не охватываются настоящим стандартом.

Когда положения этого стандарта типа C отличаются от тех, которые указаны в стандартах типа A или B, положения этого стандарта типа C имеют приоритет над положениями других международных стандартов для машин, которые были спроектированы и изготовлены в соответствии с положениями настоящего стандарта типа C.

Настоящий стандарт предназначен для конструкторов, производителей, поставщиков и импортеров машин, согласно информации в разделе "Область применения".

Стандарт также включает в себя список информационных документов, которые производитель должен предоставить пользователю.

В международном стандарте (МС) ИСО 23125:2015 приведены в широкой номенклатуре требования и меры по устранению опасностей и снижению рисков в обозначенных группах станков. Однако, при достаточно высокой степени конкретизации вышеуказанных мер и требований безопасности, в МС не уделено должного внимания методике определения (расчета) допустимого уровня (степени) риска обрабатывающего оборудования, в том числе токарных станков. В связи с этим при гармонизации путем модификации МС в него включены отдельные положения вступившего в силу с 2018 года ГОСТ 33839-2016 "Определение допустимого уровня (степени) риска и опасности общеотраслевого обрабатывающего оборудования", в которое входят и токарные станки.

Наряду с включением в ИСО 23125:2015 отдельных положений из ГОСТ 33938, из содержания вышеуказанного МС исключены отдельные пункты и подпункты, в которых излишне изложена общедоступная подробная информация в части типов, конструкций токарных станков и дополнительных устройств к ним, которая не имеет прямого отношения к основному назначению - к безопасности токарных станков.

В целом, в настоящий стандарт включены следующие технические отклонения по отношению к международному стандарту ИСО 23125:2015:

Раздел 2 "Нормативные ссылки":

Добавлены межгосударственный стандарт ГОСТ 33938, содержащий методику по расчету допустимого уровня риска и ГОСТ EN 12415 по безопасности токарных станков с ЧПУ. Исключены отдельные ссылочные МС справочного и непрофильного характера.

Раздел 3 "Термины и определения":

Введены 2 определения в части понятия риска в связи с включением ГОСТ 33938.

Введен новый раздел 7 "Определение допустимого уровня риска" - это материалы в соответствии с ГОСТ 33938, которые дополняют положения по определению допустимого уровня (степени) риска, которых нет в базовом МС, но они необходимы и востребованы предприятиями для обеспечения требований безопасности эксплуатируемого оборудования.

Включены дополнительные приложения:

Приложение ДА (справочное) Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте.

Приложение ДБ (справочное) Обоснование причин основных технических отклонений в тексте применяемого МС.

Настоящий стандарт устанавливает требования и/или меры по устранению опасностей или снижению рисков для следующих групп токарных станков и токарных обрабатывающих центров, которые предназначены для обработки металла резанием:

- группа 4: одно и многошпиндельные токарные станки-автоматы.

Примечание 1 - Подробную информацию о группах станков см. в 3.4 описание основных и дополнительных режимов обработки см. в 3.3.

Примечание 2 - Требования настоящего стандарта распространяются в основном на все группы токарных станков. Если требования применимы только к какой-то специальной группе(ам) токарных станков, то специальная группа(ы) токарного станка(ов) указана(ы).

Настоящий стандарт содержит минимальный перечень мер безопасности, относящиеся к информации которую производитель обязан предоставить пользователю. См. также ГОСТ ISO 12100-2013, рисунок 2, который иллюстрирует взаимодействие ответственности производителя и пользователя за безопасность эксплуатации.

Пользователь должен подходить ответственно к распознаванию специфических опасностей (например, возгорания или взрыва) и снижение связанных с этим рисков, которые могут критическими (например, проверить, исправно ли работает централизованная система удаления стружки и пыли).

Если при этом задействованы дополнительные процессы металлообработки (например, фрезерование, шлифование), требования безопасности настоящего стандарта принимаются за основу. За информацией, характерной для этих указанных процессов следует обращаться к соответствующим стандартам (см. библиографию).

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9146-79 Станки. Органы управления. Направление действия

ГОСТ 12593-93 (ИСО 702-3-75) Станки металлорежущие. Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств. Основные и присоединительные размеры

ГОСТ 12595-2003 (ИСО 702-1:2001) Станки металлорежущие. Концы шпинделей фланцевые типа А и фланцы зажимных устройств. Основные и присоединительные размеры

ГОСТ 30691-2001 (ИСО 4871-96) Шум машин. Заявление и контроль значений шумовых характеристик

ГОСТ 30804.6.2-2013 (IEC 61000-6-2:2005) Совместимость технических средств электромагнитная. Устойчивость к электромагнитным помехам технических средств, применяемых в промышленных зонах. Требования и методы испытаний

ГОСТ 33972.5-2016 (ISO 230-5:2000) Нормы и правила испытаний металлорежущих станков. Часть 5. Определение уровня шума

ГОСТ ISO 11202-2016 Шум машин. Определение уровней звукового давления излучения на рабочем месте и в других контрольных точках с приближенными коррекциями на свойства испытательного пространства

ГОСТ ISO 11204-2016 Шум машин. Определение уровней звукового давления излучения на рабочем месте и в других контрольных точках с точными коррекциями на свойства испытательного пространства

ГОСТ ISO 12100-2013 Безопасность машин. Основные принципы конструирования. Оценки риска и снижения риска

ГОСТ ISO 13849-1-2014 Безопасность оборудования. Элементы систем управления, связанные с безопасностью. Часть 1. Общие принципы конструирования

ГОСТ ИСО 13851-2006 Безопасность оборудования. Двуручные устройства управления. Функциональные аспекты и принципы конструирования

ГОСТ ИСО 13855-2006 Безопасность оборудования. Расположение защитных устройств с учетом скоростей приближения частей тела человека

ГОСТ ISO 13857-2012 Безопасность машин. Безопасные расстояния для предохранения верхних и нижних конечностей от попадания в опасную зону

ГОСТ ISO 14159-2012 Безопасность машин. Гигиенические требования к конструкции машин

ГОСТ IEC 60825-1-2013 Безопасность лазерной аппаратуры. Часть 1. Классификация оборудования, требования и руководство для пользователей

ГОСТ IEC 60947-5-1-2014 Аппаратура распределения и управления низковольтная. Часть 5-1. Аппараты и коммутационные элементы цепей управления. Электромеханические устройства цепей управления

ГОСТ IEC 61000-6-4-2016 Электромагнитная совместимость (ЭМС). Часть 6-4. Общие стандарты. Стандарт электромагнитной эмиссии для промышленных обстановок

ГОСТ ЕН 1837-2002 Безопасность машин. Встроенное освещение машин

ГОСТ EN 12417-2016 Безопасность металлообрабатывающих станков. Центры обрабатывающие 2001

ГОСТ EN 12717-2011 Безопасность металлообрабатывающих станков. Станки сверлильные 2001

ГОСТ EN 50370-1-2012 Электромагнитная совместимость технических средств. Станки металлообрабатывающие. Часть 1. Помехоэмиссия 2005

ГОСТ EN 50370-2-2012 Электромагнитная совместимость технических средств. Станки металлообрабатывающие. Часть 2. Помехоустойчивость 2003

ГОСТ Р ИСО 3744-2013 Акустика. Определение уровней звуковой мощности и звуковой энергии источников шума по звуковому давлению. Технический метод в существенно свободном звуковом поле над звукоотражающей плоскостью 2010

СТАНКИ ТОКАРНО-ВИНТОРЕЗНЫЕ И ТОКАРНЫЕ

Основные размеры. Нормы точности

Screw-cutting lathes and lathes. Basic dimensions. Standards of accuracy

Дата введения 1996-07-01

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 70 "Станки"

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации 15 марта 1994 г. (отчет Технического секретариата N 1)

За принятие проголосовали:

Наименование национального органа стандартизации

Госстандарт Республики Казахстан

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 29 июня 1995 г. N 337 межгосударственный стандарт ГОСТ 18097-93 введен в действие в качестве государственного стандарта Российской Федерации с 1 июля 1996 г.

5 ПЕРЕИЗДАНИЕ. Октябрь 2005 г.

Настоящий стандарт распространяется на универсальные токарно-винторезные и токарные станки с горизонтальным шпинделем прецизионные (классов точности П, В и А) с 500 мм и- наибольший диаметр заготовки;

- наибольшее расстояние между центрами передней и задней бабок;

- наибольший диаметр заготовки, обрабатываемой над суппортом;

- наибольшая высота резца, устанавливаемого в резце-держателе.

Наибольший диаметр прутка, проходящего в отверстие шпинделя, не менее

3.2 Допускается увеличивать наибольший диаметр заготовки, устанавливаемой (обрабатываемой) над станиной, для базовых станков на величину до 12,5% по сравнению с указанным в таблице 1.

4.2 Допуски при проверках точности станков не должны превышать значений, указанных в 4.4-4.18.

В 4.11-4.16 допускается округление длины оправки как в меньшую, так и в большую стороны до величины , указанной в соответствующих таблицах.

Da - наибольший диаметр заготовки; DC - наибольшее расстояние между центрами передней и задней бабок; D 1 - наибольший диаметр заготовки, обрабатываемой над суппортом; h - наибольшая высота резца, устанавливаемого в резце-держателе.

Если длина измерения (перемещения) отличается от указанной в стандарте, то допуск должен быть пересчитан для новой длины в соответствии с приложением Б .

Читайте также: