Развальцовка отверстий в листовом металле

Обновлено: 20.09.2024

Назначение

Развальцовка отверстий больших диаметров производится для увеличения жесткости детали.

Таким образом лист метала с имеющимися развальцованными отверстия будет иметь большую жесткость на изгиб чем тот же лист метала без каких-либо отверстий.

Ну еще это красиво выглядит!

Примечание

Моя реализация данного приспособления подразумевает работу с полосками метала не большой ширины, в данном случае — 125мм.

Задача

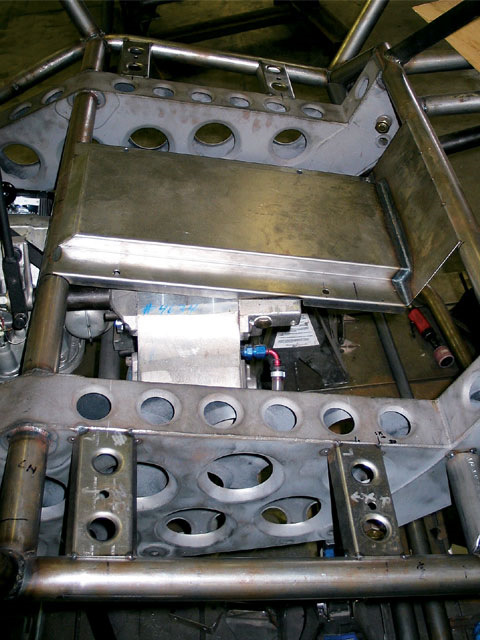

Обычно используют конусную развальцовку и получают вот такие красоты:

Мне же необходимо было получить несколько иную форму, примерно вот такую вот:

К тому же еще и в листе метала толщиной 2мм. Это повлекло за собой массу проблем, а именно:

1. Если взять оснастку по типу как для конусной вальцовки (т.н. пуансон и пресс форма), то лист поведет и скомкает.

2. Приспособление должно быть достаточно мощным, так как 2мм стали это очень даже не мало, в данном случае.

Принцип работы

Идея значит такая — надежно обжать метал вокруг отверстия, да бы не допустить его "затягивания" во время выштамповки.

Ну и с помощью оправки (т.н. пуансона) уже будем производить непосредственно выштамповку.

Материал

Итак, нам понадобится:

1. Уголок со стенкой 5мм (а лучше сразу швеллер со стенкой потолще).

2. Толстостенная труба, которая будет задавать внешний диаметр. (В моем случае подходящей не нашлось, в варил маленькую секцию для увеличения диаметра).

3. Пуансон — оправка которой мы будем выдавливать форму, она задает внутренний диаметр.

Разница внутреннего диаметра трубы и наружного оправки должна обеспечить беспрепятственное прохождение металла необходимой толщины!

4. Для обжима — 2 болта м16 и 4 гайки. (В конечном счете мне понадобилось по 2 гайки на болт, но это будет зависеть от твердости болтов и гаек).

5. Для выштамповки — болт м14 и 2 гайки. (На мой объем работ хватило одной гайки, но под конец резьба у нее сошла, лучше в варить сразу 2).

Реализация

Из трубы делам 2 кольца, высота одного из них будет задавать максимальную глубину выштамповки. Лучше сделать с запасом и в последующем уменьшить глубину шайбой.

Берем два уголка и сверлим в них 3 отверстия. Центральное диаметром 14мм и крайние диаметром 16мм.

Расстояние между крайними отверстиями должно обеспечить беспрепятственное прохождение полоски металла необходимой ширины.

Конечно же соблюдаем соосность!

Точно измерив положение или используя оправку-калибр, как в моем случае, привариваем кольца у центрального отверстия.Они так же должны быть соосны!

[Знание-сила!] Как развальцевать тормозную трубку

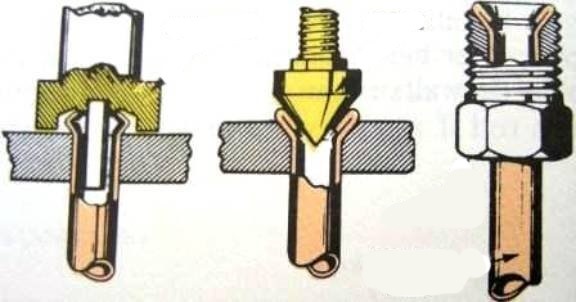

1) Одинарная воронка – в автомобилестроении не применяется. Развальцовывается просто конусом в одну операцию. Хотя в принципе, мне известны случаи, когда такую одинарную воронку прикручивали вместо двойной и вроде как даже при этом, после очень сильной затяжки, тормозная жидкость не вытекала. Сам так делал при отсутствии инструмента.

2) «Грибок». Считается одноразовым соединением (хотя в реальной жизни позволяет прикрутить трубку до нескольких раз). Является стандартом для европейских и азиатских автомобилей. Это результат европейской жадности: во-первых вальцуется за одну операцию, во-вторых одноразовость способствует демотивации ремонта автомобиля и увеличению продаж автомобилей. В СССР такой вид развальцовки впервые появился на автомобилях ВАЗ, а потом «переполз» на Москвичи, затем Волги и совсем недавно на УАЗы.

3) "Двойная воронка" – Американский стандарт, считается многоразовым соединением. Вальцуется за 2 операции: первая операция – получается «пузырь» или «Грибок», делается оправкой. Вторая операция – заминание конусом и образование воронки. Этот стандарт применялся и в СССР на старых Москвичах, Волгах и УАЗах.

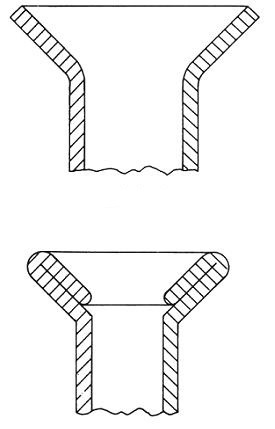

Более подробный рисунок, демонстрирующий разницу между одинарной и двойной воронкой:

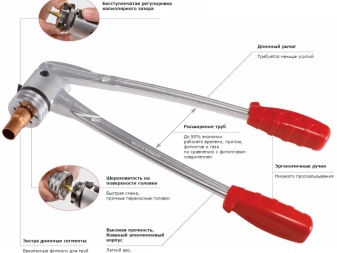

Теперь о том, как развальцовывать. Для начала фото набора, состоящего из отрезки, оправок, планки и струбцины с конусом:

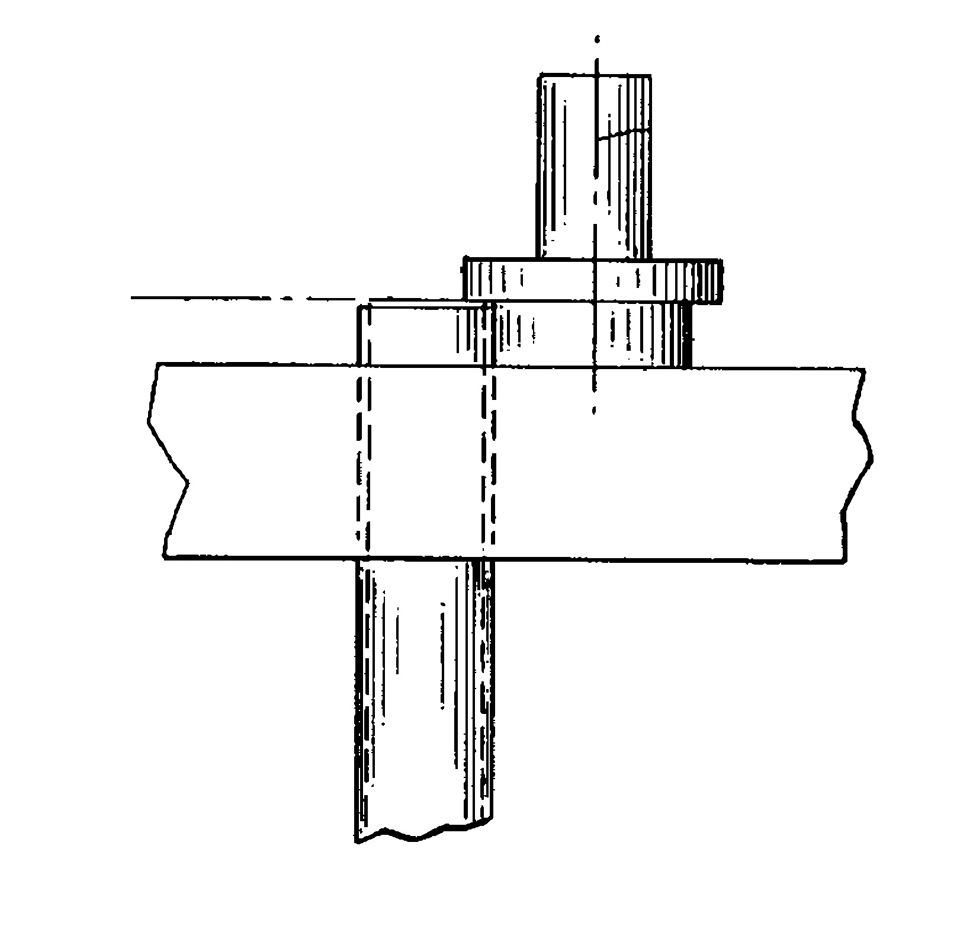

Оправка выглядит вот так:

Набор нужно покупать метрический. Почему-то в продаже много дюймовых. Наш (Москвичёвско-волговско-уазовский) размер трубки – 6мм.

1) Отрезаем трубку с помощью отрезки. Для этого надеваем её на трубку, слегка зажимаем. Прокручиваем вокруг трубки несколько раз, поджимаем, опять прокручиваем несколько раз пока не отвалится.

2) Прочищаем внутреннюю кромку трубки острым предметом (вставляем и прокручиваем). Как правило, лезвие для такой прочистки находится на отрезке. Можно использовать обычный стальной нож с острым концом.

3) Зачистка конца трубки. Для этого зажимаем планку в тиски за длинный конец, гладкими отверстиями вверх. Зажимаем в соответствующее отверстие нашу трубку почти заподлицо с поверхностью планки. Подтачиваем торец трубки напильником.

4) Надеваем на трубку гайку. Это важно сделать именно сейчас, лично я часто забываю :)

5) Переворачиваем планку вверх ногами и теперь зажимаем её в тиски конусными отверстиями вверх. Зажимаем в неё трубку с выпуском. Выпуск трубки должен быть равен высоте гурта оправки. Если гурт 2-ступенчатый, то ориентируемся по высоте нижней части гурта. Эта нижняя часть гурта кстати бывает как меньше так и больше по диаметру чем верхняя Вот так это выглядит:

6) Смазываем штырь и прилегающую поверхность оправки тормозной жидкостью. Вставляем оправку штырём в трубку, надеваем на планку струбцину и вжимаем оправку до прилегания к планке. Снимаем оправку. Мы сейчас получили "грибок" или "пузырь". Если у нас Евростандарт, то всё готово и можно ставить трубку на машину.

7) Если же нам нужна двойная воронка, то нужно проделать ещё одну операцию. Снимаем оправку и заминаем пузырь конусом, находящимся на струбцине. Вот теперь готово.

Вот так выглядят 2 операции:

Развальцовка в 2 этапа. Первый — грибок или пузырь (евростандарт), второй — двойная воронка (американский стандарт)

Ну и видос, где я рассказываю и показываю как это делается:

Развальцовка: что это такое и какие инструменты нужны?

Что это такое и зачем нужна?

Развальцовка — это процесс обработки труб, в ходе которого на одном из концов заготовки получается коническая «юбка». По диаметру это образование больше, чем размеры заготовки. Такой результат достигается за счет растяжения материала. При увеличении сечения «юбки» уменьшается толщина металла в этом месте.

Развальцовка выполняется в соответствии с требованиями, которые прописаны в соответствующих ГОСТах. Только в этом случае можно быть уверенным в качественном и надежном соединении деталей, которое выдержит рабочие нагрузки и давление.

Когда применяется?

Развальцовка нашла широкое применение в современном мире. К этому методу обработки металлических труб обращаются в различных случаях.

- Соединение трубок кондиционера требует употребления муфт. Применение этого метода объясняется необходимостью в контроле рабочих жидкостей и неприемлемостью использования сварки. Аналогичная ситуация складывается в сфере производства холодильных установок.

- Пайка медных заготовок может быть выполнена на высоком уровне только при условии хорошего соприкосновения поверхностей труб. В случае обработки заготовок с разным диаметром проблем не возникает — они просто вставляются друг в друга и спаиваются между собой. Для труб с одинаковым диаметром приходится применять развальцовку для торцов, увеличивая тем самым площадь соприкосновения. Если ее не применять, то соединение не получится прочным и разорвется от рабочих усилий или вибрации.

- Создание подводок из нержавеющих гофрированных труб.

- При конструировании трубопроводов или проведении ремонтных работ в процессе создания различных приборов возникает необходимость в качественном соединении медных трубок. Благодаря развальцовке можно подготовить отверстия для дальнейшего соединения.

- Монтаж трубопроводов из металлопластиковых, алюминиевых, стальных и прочих материалов, а также устранение протечек в уже существующих конструкциях.

- Упрощенный процесс соединения торца труб может потребоваться в декоративных и прочих целях. В этом случае развальцовка позволяет зафиксировать заготовку торцом к плоскости, например.

- Создание сложных конструкций, которые, к примеру, предполагают прокладку электрических жгутов, требуют обеспечение прохождения через изгибы. Для решения таких задач вся конструкция разбивается на несколько фрагментов, которые соединяются между собой муфтами.

- В сфере производства автомобилей существует необходимость создания быстроразъемных соединений для формирования гидравлических тормозных систем и элементов для систем сцепления.

- Подготовка труб под шланг, изготовление заклепок, втулок и прочих деталей.

На самом деле развальцовка имеет широкое применение, и всего не перечислишь.

Главные моменты мы указали, потому можем продвигаться дальше в процессе изучения особенностей этого способа обработки труб из разных материалов.

Обзор видов

Существует несколько основных видов развальцовки.

Одинарная

Одинарный тип является самым простым из всех существующих. Этот способ довольно редко применяется, поскольку характеризуется низким качеством и недостаточно прочным соединением труб. Одинарная развальцовка делается под углом в 45 градусов, имеет вид одинарной воронки, выполняется при помощи любого ручного устройства.

«Под грибок»

Это одноразовая развальцовка. Для нее нужен специальный эксцентрик. Хотя такая развальцовка считается одноразовой, но на практике трубка может прикручиваться несколько раз, и качество соединения при этом не страдает — это неоднократно было проверено на практике.

Двойная

Двойная воронка —это американский стандарт. С такой обработкой трубы могут соединяться многократно. Для достижения такого результата необходимо проделать две операции. В результате первой получается «пузырь» в виде оправы.

В ходе второй операции происходит заминание конусом – и образовывается воронка.

Двухсторонняя

Такая развальцовка имеет вид одинарной воронки с двойным краем. Этот результат можно получить за счет применения профессионального инструмента, который поставляется с комплектом насадок.

Инструменты и приспособления

- Экспандер на настоящий момент является самым простым устройством для развальцовки труб. Этот агрегат работает в паре с насадками-шаблонами или штампами. Меняя эти насадки, можно обрабатывать трубы с разным диаметром. Растягивание происходит быстро, с минимальными усилиями. Недостатками являются неоднородность деформации и вероятность образования трещин.

- Конусный развальцовщик также является простым устройством, которое позволяет получать достойные результаты. Фиксирование трубы осуществляется в тисках, в заготовку вдавливается конус несколько раз. С каждым разом конус погружается на большую глубину. Популярность этого станка объясняется низкой стоимостью и простой эксплуатацией.

- Механический развальцовщик демонстрирует более высокое качество обработки заготовок. На трубу воздействует сразу несколько стальных валиков. Вместе с агрегатом пользователь получает набор валиков, рассчитанных на разный диаметр заготовок. За счет многократного прокатывания валиков по внутренней части трубы с определенным усилием материал растягивается равномерно и одинаково по всему диаметру.

- Развальцовщик с электроприводом — это профессиональное автоматизированное оборудование. Стоимость таких агрегатов высокая, но она полностью соответствует производительности и отменному качеству обработки труб. Работа также построена на многократном воздействии валиков на заготовки. На российских предприятиях обычно устанавливаются агрегаты из Италии, Германии и Британии. Рассчитывать на окупаемость станка можно лишь при постоянной его эксплуатации.

- Стационарные станки для развальцовки встречаются только на крупных промышленных объектах.

Этапы

Чтобы лучше понимать технологию развальцовки, будет полезно рассмотреть основные этапы этого процесса.

- Тщательная торцовка, результатом которой должен стать прямой угол между торцом и плоскостью. Чем меньше в этом показателе будет отклонений, тем качественнее получится результат.

- Зачистка металла, удаление заусениц, окислов и прочих дефектов.

- Надевание на трубу резьбовой муфты.

- Зажимание заготовки в станине. При этом над станиной оставляется несколько миллиметров круглой заготовки — это будет рабочей областью.

- При вкручивании винтового элемента развальцовывающий конус должен упираться в торец с такой силой, чтобы возникающего давления хватало для деформации трубы. Результатом такого воздействия будет образование «юбки» со скосом в 45 градусов.

- Труба может выниматься из станины, а муфта при этом перемещается к обработанному краю.

- Для облегчения обработки трубы используется смазка. Винт перемещается вперед и назад, пока не будет получен желаемый результат.

При работе с ручным инструментом принцип работы немного меняется.

- Заготовка торцом насаживается на головку с подходящим диаметром до упора.

- Стационарная рукоятка удерживается, а подвижная – перемещается по окружности. При таком воздействии губки головки будут постепенно разводиться. Чрезмерных усилий применять не нужно, поскольку можно разорвать заготовку.

- Когда диаметр будет расширен до нужного значения, можно снимать обрабатываемую трубу, и проверять полученный результат.

Рекомендации по выполнению

Даже если ранее никогда не приходилось сталкиваться с процессом развальцовки, можно с первого раза получить хороший результат. В этом помогут советы и рекомендации от специалистов.

- Трубы перед работой нужно тщательно проверить. Их сечение должно быть идеально круглым, без заусенцев, мусора и прочих дефектов.

- В процессе обработки нельзя допускать перекоса заготовок и расширяющего наконечника. Иначе раструб будет асимметричным, и надежного соединения уже не получится.

- В случае ручной обработки болванка не вдавливается, а вкручивается. В этом случае усилие будет равномерно распределяться, и вероятность повреждений трубы будет снижена.

- Если работа выполняется экспандером, обработка трубы делится на несколько этапов. Растягивание трубы должно выполняться после небольшого расширения кромки.

- Используя станки с матрицами, нужно четко подбирать отверстие под диаметр заготовки – погрешность здесь должна быть минимальной.

- Труба по внешней стороне обрабатывается абразивной губкой, что позволит убрать пыль и прочие загрязнения. Пропустив этот этап, можно столкнуться с проскальзыванием заготовки в матрице, что сильно усложнит работу.

Обзор инструмента для развальцовки труб смотрите далее.

Вальцевание

Вальцевание – это востребованная процедура металлообработки, которая широко используется для листового металла и труб, придавая необходимые размеры и конфигурации детали. Каждое из этих направлений имеет свои особенности, которые влияют на процесс и стоимость конечной продукции.

Данная процедура может применяться не только в промышленных объемах, но и в быту. В нашей статье мы расскажем, что собой представляет вальцевание, как оно происходит для труб и листового металла, а также поговорим про цены на такой вид металлообработки.

Определение вальцевания металла

Под вальцеванием понимается технологический процесс, в результате которого происходит деформация металлических листов, изготовленных из меди, жести, стали и некоторых полимерных композитных материалов. Проходя через специальные вращающиеся валки, материал в виде листов равномерно сгибается и приобретает определенную форму (конусообразную, цилиндрическую и др.) в зависимости о того, какого типа используется оборудование и его настроек.

Чаще всего при вальцевании металла используется холодная штамповка, а параллельный нагрев заготовок применяется только при обработке толстых листов или же большом объеме изделий.

Вальцевание применяется также и в отношении технологической обработки труб из металла, когда для уменьшения или увеличения диаметра производится деформация крайнего участка среза детали. После этого появляется возможность плотно соединить изделия между собой, вставив одно в другое. К примеру, обработка делается, когда необходимо герметично и прочно закрепить деформированную по радиусу трубу в посадочном месте трубной решетки теплообменного агрегата.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Сложность этого вида вальцевания зависит от следующих технических характеристик:

- Диапазона, то есть разницы между изначальными размерами и диаметром заготовок и теми, до которых они могут быть радиально увеличены (деформированы).

- Глубины длины участка изделия, на которую может производиться деформация.

Чтобы процесс вальцевания был осуществлен полноценно и согласно требованиям ГОСТов, необходимы специальные станки. При этом от их технических возможностей и мощности зависит тип обработки, скорость выполнения вальцовки, вид готовых изделий, точность, а также другие конструкционные показатели продукции.

В отличие от других аналогичных способов обработки, вальцевание труб (листового металла) обладает рядом преимуществ. Во-первых, холодная деформация не влияет на характеристики материала, он сохраняет свои первоначальные свойства, во-вторых, целостность его структурных соединений не нарушается. Это имеет особое значение при обработке разнородных металлических сплавов.

Сферы применения изделий, подвергнутых вальцеванию

Вальцевание используется как для производства изделий, так и для обработки. Этот вид деформации применяется в качестве первичной переработки либо при подготовке к штамповке готовой продукции. Вальцевание может быть использовано в отношении сплавов, листового металла, прутков, труб, профилей, полимерных материалов, изготовленных из пластика, резиновых смесей либо пластмасс.

Нужно отметить, что после данной процедуры структура материала становится плотнее, а технические характеристики улучшаются. Для обработки изделий выбирается тот или иной тип станка с определенными настройками, что позволяет получать продукцию разной формы:

- овальной;

- цилиндрической;

- конусной;

- квадратной.

На сегодняшний день с помощью вальцовочного оборудования производятся самые разнообразные изделия, которые используются в различных областях и сферах деятельности:

- композитные панели;

- обечайки цилиндрические;

- швеллеры для кондиционеров;

- широкие ленточные пилы;

- металлические уголки профилированные;

- строительные элементы, использующиеся для декоративных целей.

Нужно отметить, что вальцевание используется не только для изготовления изделий, но еще и для обработки (дополнительной, предварительной, последующей) композитов и металлов, например, сплющивания, сдавливания, уплотнения заготовок. В результате поверхность металла становится абсолютно ровной, без шероховатостей и приобретает равномерный лоск. Кроме того, толщина материала становится одинаковой по всей плоскости изделия.

С развитием технологий вальцевание сегодня можно производить не только на предприятиях, но и в домашних условиях с помощью специального инструмента и компактного ручного станка, который легко сделать своими руками. Если говорить о промышленном вальцевании на производстве, то для этого применяются профессиональные крупногабаритные машины с гидравлическим либо электрическим приводом.

С помощью такого универсального оборудования можно обрабатывать металлические листы до 12 м в длину и 10 мм в толщину.

Технологии вальцевания труб

Привальцовка

Первый этап расширения после вставки трубы в отверстие для формовки, когда происходит устранение зазора между трубогибом и краями отверстия. После чего для запуска деформационного процесса при более плотном сечении необходимо применить усилие.

Развальцовка труб из стали

Данный метод деформации трубопровода, а также других изделий из металла является самым популярным. Он используется для расширения диаметра фрагмента изделия, чтобы соединение отрезков было более качественным. В итоге происходит телескопическая состыковка отдельных элементов трубы, когда конец одной плотно вставляется в другую.

Развальцовка применяется и в отношении медных труб. Это происходит при установке систем кондиционирования и водопроводов. Как и в случае с другими видами металла, для совершения операции используется следующее оборудование:

- Экспандер (зажим).

- Трещотка для регулирования силы нажатия.

- Воронка либо конус для изменения диаметра в большую сторону.

Очень важно учитывать, что конусообразное оборудование может быть использовано только в отношении пластичных и податливых металлов.

Завальцовка

Данный процесс является обратным развальцовке, то есть входное отверстие трубы уменьшается. Часто для того, чтобы сузить диаметр, используются такие простые приспособления, как молоток с тисками. Кроме того, края труб можно деформировать таким образом, чтобы придать им форму по типу профилированных изделий. Аналогичным способом устраняются дефекты на краях деталей, которые появились при нарезке.

Вальцевание листового металла

Помимо того, что сферы применения вальцевания, цели и материалы, в отношении которых оно применяется, разные, сам процесс тоже имеет несколько типов.

Так, например, в зависимости от того, в каком направлении происходит подача листа в процессе обработки, чтобы получить изделие нужной конфигурации, вальцевание металла может быть трех типов:

- поперечное – в таком направлении подаются длинные элементы незамкнутого трубного проката;

- продольное – применяется для обработки заготовок незамкнутых труб и коротких деталей;

- винтовое – используется в отношении изделий, которые после деформации не подвергаются сварке стыка.

Рекомендуем статьи по металлообработке

Вальцевание состоит из следующих операций, которые выполняются в определенной последовательности:

- Лист подается в зону захвата инструмента.

- Производится регулировка зазора между валками (автоматическая или ручная).

- Осуществляется прокатка листа металла в заданном направлении, после чего деформируется.

- Заготовка извлекается и производится закатка кромки для того, чтобы зафиксировать одинаковый радиус по всему диаметру изделия.

Если сравнивать вальцевание с другими формовочными процессами, то оно отличается тем, что деформация изделия происходит равномерно по всей поверхности. Кроме того, характеристики металла остаются теми же, что и до обработки, а все потому, что воздействие на изделие не предполагает нагревания материала. Нужно сказать, что при работе со сплавами из разнородных металлов сохранение структурной целостности является критично важным.

Эта особенность делает вальцевание более популярным и востребованным среди других видов деформации металлов, поскольку обладает следующими преимуществами:

- расходы на эксплуатацию оборудования минимальные;

- эффективность достаточно высокая даже в случае мелкосерийного производства;

- оборудование для вальцевания отличается долговечностью;

- минимальное количество брака;

- быстрая окупаемость из-за высокой производительности;

- скорость деформации деталей можно менять непосредственно во время вальцевания;

- после обработки материал сохраняет свои изначальные характеристики.

При работе с разными металлами необходимо учитывать следующие особенности процесса:

- размер валков, параметры обрабатываемого материала и условия контактного трения влияют на значение крутящего момента, производящего деформацию;

- рабочее усилие процесса снижается пропорционально повышению скорости вращения валков;

- чтобы показатели трения были на изначальном уровне, требуется регулярная шлифовка во время эксплуатации валков;

- при вальцевании сплавов алюминия с марганцем и высокоуглеродистых сталей требуется повторная деформация.

Нюансы вальцевания конусов из металла

Вальцевание металлических изделий конусной формы – более сложный процесс, чем гибка, и предполагает использование более точного оборудования, а именно четырехвалковых станков. В данном случае трехвалковые не подойдут. Помимо этого, работник, который находится возле оборудования, должен обладать определенным опытом.

При работе на четырехвалковом станке у него есть возможность производить протяжку металлического листа между валками на холостом ходу. В этом случае он разворачивается с помощью оборудования под углом к крайней стороне наклоненного валка. В ходе данного процесса происходит равномерная деформация и получается изгиб под заданным радиусом. При этом технические характеристики материала остаются неизменными. Так изготавливаются конические и цилиндрические изделия.

Применение четырехвалкого оборудования позволяет получить более точный радиус изгиба у изготавливаемого изделия, а все благодаря тому, что прокат зажимается между вальцами и снизу, и сверху. Обработка обечаек производится валками, расположенными сбоку, а подгиб кромок осуществляется одновременно. Также четырехвалковый станок имеет дополнительное прижимное приспособление, которое позволяет уменьшить величину плоского края, а также дает возможность производить горизонтальную подачу прокатного металла и изгибать материал за один проход.

Во время обработки металлический лист изгибается по радиусу, который был задан оператором станка, постепенно, в результате чего изделие приобретает форму конуса. Станки для вальцевания могут обладать различными техническими характеристиками, поэтому на диаметр обрабатываемых деталей и толщину металлических листов накладываются ограничения.

Если вальцовочные станки соответствуют стандартам, а операторы, работающие за ними, обладают определенным опытом, у предприятия появляется возможность изготавливать конусные детали с углом вальцевания до 45° и изгибом правильной формы.

Стоимость вальцевания металла

Вальцовку металлических листов можно заказать на предприятиях, которые специализируются на данном виде работ. Поскольку этот процесс является сложным, то заниматься им должны исключительно профессионалы.

Если говорить о стоимости вальцовки металлического листа, то она зависит от того, какие именно материалы необходимо деформировать (алюминий, сталь различных марок, дюралюминий, медь, бронзу, латунь и другие, которые можно подвергать вальцеванию). Цена включает в себя амортизационные расходы на станки, то есть чем больше они стоят, тем дороже обойдется обработка. Кроме того, на конечную сумму оказывает влияние марка металла и толщина листа.

Минимальная цена вальцовки составляет 600 руб. за 1 погонный метр готового изделия. Если работа более объемная, то стоимость обговаривается отдельно с учетом сложности процесса.

Благодаря огромному количеству преимуществ вальцевание считается одной из самых востребованных сегодня операций, связанных с обработкой металлических изделий. Если вы хотите, чтобы детали были изготовлены в срок и качественно, то обращаться лучше к профессионалам.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Пробивка отверстий в металле

Пробивка металла – один из видов металлообработки, используемый для получения в заготовке отверстий заданной формы. В зависимости от решаемых задач в этих целях используются разные виды оборудования и инструмента: от ручных до полностью автоматизированных станков с ЧПУ.

В отличие от сверления, пробивка позволяет создавать множество точных отверстий в листовом металле за один проход, что экономит ресурсы компании. Из нашего материала вы узнаете, какое оборудование используется для выполнения данных операций и как выглядит сам процесс металлообработки.

Суть процесса пробивки отверстий в металле

Раскрой металла как технологическая операция представляет собой создание отверстий сквозного типа или пробивание листовых заготовок. Пробивка позволяет получить не только круглые отверстия, как при сверлении, но и с различными геометрическими формами (квадратные, овальные, ромбические, звездообразные или иной сложной конфигурации) и размеров.

Для выполнения такого вида отверстий используют металлообрабатывающее оборудование, оснащенное прессом для пробивки отверстий в листе металла толщиной от 0,5 до 4 мм. Но при обработке труб либо листового материала с большей толщиной стенок необходимо применять оборудование с более мощными техническими характеристиками.

Пробивку отверстий можно выполнить двумя способами – с полным и неполным диаметром. Само понятие «полный диаметр» означает, что отверстие сделано в окончательный размер согласно чертежу. В случае выполнения неполного диаметра, при пробивке металла размеры выполняют с припуском для последующей доводки их до требуемой величины с помощью механической обработки.

Станки, оборудованные прессовыми ножницами для пробивки отверстий в металле, наиболее часто можно увидеть в цехах различных машиностроительных предприятий. Перед началом операции деталь или лист устанавливают на матрицу, затем пуансон врезается в заготовку и происходит выдавливание отверстия. Пуансон опускается не до конца противоположной стенки материала, а приблизительно до половины его толщины, и под влиянием деформирующих сил происходит окончательный отрыв вырубаемого металла. Для пробивки отверстий в листе металла с помощью пресс-ножниц в некоторых случаях наносится предварительная разметка керном, но в большинстве случаев в этом нет особой надобности.

В состав такого оборудования входят специальные пуансоны и матрицы для пробивки отверстий в металле: по форме первые дублируют создаваемые отверстия, а вторые выполняют функцию «подложки» для размещения на них заготовок. Рабочий инструмент изготавливается только из твердых металлических сплавов или закаленных сталей.

Подобные процессы принципиально отличаются только своими специфичными моментами, которые и характеризуют разновидности пробивки:

- Зиговка. Представляет собой пробивку отверстий в листовом металле с образованием особых рисунков рельефной формы (зигов) и продольных сплошных выступов на поверхности заготовки. Такой метод широко используют как на крупных производствах, так и на предприятиях со средними объемами выработки продукции.

- Ребра жесткости – технология пробивки листового металла посредством роликов или штампов.

- Высечка – холодный процесс обработки с пробиванием листа под давлением.

- Вырубка – операция, схожая с предыдущей, но выполняется на сверлильном или фрезерном оборудовании.

- Формовка – технология включает в себя использование сил трения с большим осевым усилием, в результате чего отверстие принимает определенную форму и размеры.

- Пуклевание – операция листовой штамповки, при которой края ранее пробитых отверстий выступают над плоскостью заготовки. С помощью такой технологии обработки материал приобретает противоскользящие качества.

Если сравнивать со сверлением, то, безусловно, преимущество будет на стороне пробивки. Главным плюсом является то, что технологическое время пробивки отверстия очень маленькое, и это уже говорит об ее эффективности. Помимо этого, при изготовлении отверстий отсутствует перегревание металла, чего нельзя сказать о сверлении, фрезеровании и некоторых других операциях, предназначенных для получения отверстий. Это говорит о том, что отпуск металла в месте обработки исключается, не возникает окисления и изменения кристаллической структуры.

В момент пробивки металла появляется наклеп, который уплотняет поверхностную структуру материала и значительно увеличивает его твердость, в результате чего могут возникнуть радиальные микротрещины, приводящие к развитию коррозии. Еще одним минусом может стать необходимость дополнительной механической обработки пробитых отверстий по зачистке металла от заусенцев, появляющихся при давлении и приводящих к отрыву кромок. Помимо всего, если расчетный диаметр отверстия меньше толщины листа, то операцию пробивки необходимо заменять сверлением.

Виды оборудования для пробивки отверстий в листовом металле

Станки, предназначенные для получения отверстий, можно условно разделить на ручные (с постоянным присутствием оператора) и автоматизированные (с минимальным участием работника). Рабочими инструментами для пробивки металла являются различные штампы и пробойники.

В первую группу входит оборудование, оснащенное механическим, гидравлическим или другим аналогичным приводом. Во вторую – оборудование с полной автоматизацией и применением числового программного управления, например, дыропробивные станки или координатно-просечные прессы.

Самыми распространенными способами создания отверстий в металлических заготовках являются сверление и пробивка. Первый способ выполняют на сверлильных станках или с помощью ручной дрели, а в качестве рабочих инструментов используют сверла. Ручную пробивку осуществляют с помощью бородки и молотка (или кувалды). Но пробойник такого типа можно установить и на ручном прессе.

Операцию по сверлению отверстий можно выполнить на сверлильном, фрезерном или токарном станочном оборудовании. В качестве рабочих инструментов выступают сверла. Для окончательной доработки отверстий при устранении овальности, формировании фасок, повышения точности и параметров шероховатости поверхностей применяют развертки, цековки и зенкера.

Для вырубки отверстий используют различное прессовое оборудование, преимущественно то, что оснащено пневматическими или гидравлическими приводами. Необходимые параметры мощности штампа для пробивки отверстий в листовом металле, который состоит из пуансона и матрицы, могут находиться в пределах от нескольких килограммов до сотен, а порой и тысяч тонн.

В промышленном производстве для получения отверстий часто применяются комбинированные пресс-ножницы.

В устройство такого типа входят несколько механизмов, позволяющих производить обработку металлического профиля, например, уголка, нарезку металла на полосы, вырубку прямоугольных или треугольных отверстий и, кроме того, на таких ножницах можно установить штамп для пробивки отверстий в металле, состоящий, как правило, из матрицы и пуансона.

В корпусе матрицы имеется отверстие, отличающееся от размеров пуансона на несколько сотых миллиметра для обеспечения между ними минимального зазора, через которое производится удаление слоя вырубленного металла. Диаметральный размер пуансона равен диаметру проектного отверстия.

Стоит обратить внимание, что для крупносерийного и массового производства вышеперечисленные способы получения отверстий не всегда применимы по причине невысокой производительности. Но такую проблему можно избежать при использовании полностью автоматического оборудования.

Технология координатной пробивки металла

Координатную пробивку и вырубку металла применяют в тех случаях, когда необходимо создать детали с перфорацией, имеющие толщину стенок около 6 мм. Данную технологию нельзя применять для обработки хрупких металлов и сплавов.

При необходимости изготовления большого количества однотипных отверстий на листовом металле на определенном расстоянии друг от друга обычно используют специальное оборудование – координатно-пробивные станки. В современной промышленной индустрии такая методика обработки стального листового материала выделяется отличными параметрами точности и отменным качеством.

При помощи координатно-пробивного пресса в листе металла можно создать отверстия требуемых размеров и формы в любой конкретной точке. Для выполнения операции листовую заготовку необходимо разместить и прочно закрепить на рабочем столе прессового оборудования с помощью зажимов. С помощью механизмов станка захваты перемещаются одновременно с закрепленной листовой заготовкой по определенной траектории согласно программе обработки детали, введенной в компьютер оборудования.

В ту же секунду пуансон штампа (элемент, производящий удар по обрабатываемой заготовке и пробивающий в ней отверстие), а вместе с ним и база с отверстием резко опускаются в направлении поверхности детали, происходит пробитие металла.

Усовершенствование и модернизация оборудования в течение последних десятилетий позволило добиться большой скорости и очень точного выполнения операций по пробиванию отверстий и контроля над работой оборудования с помощью применения компьютерных программных технологий. Такой прогрессивный технологический скачок позволил многократно повысить точность обработки и свести к нулю негативное воздействие человеческого фактора.

При пробивке металла можно использовать любую геометрическую конфигурацию сечения инструмента, что способствует созданию на поверхности листа отверстий любой формы и размеров.

Сфера применения координатной пробивки листового металла

В машиностроительной отрасли широко используют координатную пробивку металла. Данная технология пользуется повышенным спросом и в сфере ремонтно-строительных работ. Например, перфорированные листы, изготовленные по такой технологии, находят широкое применение при монтаже различных конструкций, в том числе элементов декораций.

Перфорационные изделия, полученные при помощи пробивки металла, позволяют очень точно воплощать всевозможные конструкторские замыслы, выполнять особо сложные задачи, для которых работа с точным соблюдением проектно-технической документации является самым важным моментом.

Описываемая технология пробивки металла находит широкое применение в производстве следующих конструктивных элементов:

- ограждений;

- деталей специализированных машин, станочного оборудования;

- строительных опор, сборочных элементов;

- разного типа витрин;

- различных производственных стеллажей;

- рекламных щитовых конструкций и многих других изделий.

Штампы для пробивки отверстий в листовом металле изготавливаются индивидуально, это позволяет конструкторам выполнять проектирование самых нестандартных технологических проемов, производить отверстия и воплощать перфорацию на листовой материал с индивидуальными параметрами.

Процесс пробивки отверстий в листовом материале является высокоскоростным. Технология с применением координатной пробивки и вырубки металла позволяет перемещать лист или деталь в координатно-пробивном прессе с большой точностью и скоростью, благодаря чему можно выполнить пробивку на большом количестве деталей за малое время. С помощью высокоэффективного пресса можно получить готовую деталь с ровными краями отверстий, которые не требуют дополнительных работ по зачистке или обработке поверхностей.

Применение такой технологии позволяет заводам-производителям обрабатывать заготовки и конструкционные элементы на достаточно высоком технологическом уровне, запускать серийное производство изготовления деталей или перфорированного листового материала, и, кроме того, изготовление продукции по индивидуальным заказам.

Технические характеристики технологии:

- Отличные показатели энергоэффективности.

- Высокий КПД и точность исполнения.

- Экономичность.

4 вида производственного брака при пробивке листового металла

Нельзя забывать, что на качество готовой продукции могут влиять несколько факторов, таких как техническое состояние инструмента, точность наладки оборудования для пробивки отверстий в металле, исправности программного обеспечения, используемого для написания программы обработки.

Необходимо акцентировать внимание на то, что характер возникновения дефектов, как при ручной пробивке, так и при использовании автоматизированного оборудования, в принципе, одинаков:

При выполнении большого количества отверстий довольно часто появляется смещение их межцентрового расстояния или относительно сторон листовой заготовки. Чаще всего причиной такого дефекта могут быть ошибки при написании программы, неправильные настройки оборудования, неточное базирование заготовки и т. д.

Подобный дефект может возникнуть по причине увеличенного зазора диаметров матрицы и пуансона из-за их износа. Помимо того, заусенцы могут появиться при некачественной заточке режущего инструмента.

Нередко наблюдаются случаи возникновения борозд вдоль оси отверстия. Это может быть вызвано нарушением целостности поверхности пуансона.

Нередко появляются трещины на поверхностях кромок отверстий после пробивки. Это преимущественно происходит при близких значениях толщины листовой заготовки и диаметров отверстий.

Правильный расчет усилия пробивки отверстий в металле

Пробивка металла характеризуется тем, что при изготовлении отверстий возникает достаточно сложная схема нагрузок с увеличенной концентрацией в области контакта пуансона и матрицы.

Движение пуансона при вхождении в материал происходит не всей торцевой поверхностью, а только наружной кольцевой. Со стороны матрицы проявляется ответное воздействие. Кроме того, давление, появляющееся в области взаимодействия таких трех компонентов, может распределяться неравномерно.

Иначе говоря, при вырубке возникают две силы, благодаря которым формируется круговой изгибающий момент с воздействием, направленным на изгиб листовой заготовки. Такая изгибающая сила является причиной возникновения давления, оказывающего воздействие на кромки матрицы и пуансона. Надо учитывать и то, что во время действия сил трения возникают касательные усилия. Из сказанного выше можно сделать вывод, что во время пробивки металла возникает силовое поле неоднородного характера. Поэтому для выполнения расчетов используют такую условно-техническую величину, как сопротивление срезу.

По результатам ранее проведенных исследований выяснено, что на сопротивление влияют не только свойства металла, но и следующие показатели: уровень наклепа, толщина вырубаемого материала, зазоры между матрицей и пуансоном, а также скорость процесса пробивки.

Читайте также: