Раззенковка отверстий в металле

Обновлено: 06.05.2024

Зенкование – это технологический процесс обработки краев отверстий специальным инструментом (зенковкой), применяемый в машиностроении и станкостроении. Зенкование отличается от зенкерования.

При сборке конструкций и металлических узлов используют резьбовые соединения, заклепки. Иногда требуется спрятать головку болта, винта или соединения другого типа. В этих случаях используют так называемый потай. То есть в начале соединительного отверстия в металле делают небольшое углубление, куда и прячется головка. Выполнить такой потай можно, применив зенкование, – это определенный вид обработки начала отверстия, когда его расширяют в диаметре и углубляют на определенную высоту. Форма углубления может быть разной.

Зенкование не стоит путать с зенкерованием – это различные операции, которые выполняются разными инструментами. Но оборудование, которое приводит в движение такие резцы, может быть одинаковым.

Зенкование можно провести при помощи ручной электрической дрели. Отличием от заводского варианта здесь будет невысокий класс точности обработки, но получить потай в домашних условиях вполне реально.

Сущность процесса зенкования

Зенкование и сверление тесно связаны между собой. Обычно зенкование проводят по готовому отверстию, но бывают случаи, когда необходимо сделать углубление без предварительного сверления. И в том, и в другом вариантах используют инструмент зенковку разных конструкций.

Сам процесс зенкования очень прост: специальным резцом снимают фаску на отверстии. Чем больше металла снято, тем больше получается углубление. Форма зенковки обычно коническая. Здесь главное – соблюсти строгую центровку режущего элемента и отверстия: должна быть идеальная соосность. В противном случае будет наблюдаться смещение углубления относительно отверстия, и шляпка винта не сможет в него войти.

Чтобы выполнить операцию зенкования для получения фасок и для углублений, необходимо пройти следующие этапы технологического процесса:

- Измерить шляпку резьбового метиза, под который будет производиться углубление (имеются в виду как диаметр, высота, так и угол скоса, если шляпка имеет конструкцию под потай).

- Подобрать соответствующую зенковку и закрепить ее в сверлильном или токарном оборудовании.

- Строго соблюдая соотношение осей, закрепить напротив резца заготовку с отверстием.

- Включить сверлильное оборудование и выставить необходимое количество оборотов (если это позволяет схемотехника станка) или заведомо подобрать необходимый инструмент под параметры оборудования.

- Провести зенкование отверстия.

Назначение и особенности зенкования

Основная сфера применения зенкования – в технологических процессах при изготовлении станков, механизмов и сборке металлоконструкций. С помощью этой операции добиваются решения следующих задач:

- В предварительно изготовленных отверстиях получают углубления в форме цилиндра или конуса.

- Формируют плоскости опорного значения в районе отверстий.

- Зенкование отверстий позволяет получить каналы со снятой в них фаской.

- Формирование углублений для сокрытия элементов резьбового крепежа.

Зенкование отверстий имеет свои особенности; они обусловлены типом металла, который подвергается обработке, конструкцией резца и конечной задачей операции:

- Если проводится обработка чугунных деталей или металлов на основе твердых сплавов, то в рабочую область следует подавать специальную эмульсию для охлаждения.

- Рабочие обороты вала двигателя должны соответствовать рабочим оборотам зенковки. Для инструмента из быстрорежущей стали обороты всегда меньше, чем для инструмента с напайками из твердого сплава.

- Для выборки под потайную шляпку винта используют конический резец с углом торцевых ножей, равным углу конуса шляпки.

Зенковку делают на самом последнем этапе после зенкерования и развертки.

Отличия зенкерования от зенкования

Зенкование и зенкерование – совершенно разные операции по обработке отверстий. Процесс зенкерования связан с воздействием на весь просверленный канал. И цель зенкерования в том, чтобы выровнять это отверстие, сделать его более качественным с точки зрения всех геометрических показателей и чистоты поверхности канала. Для зенкерования разработан свой специализированный инструмент (зенкер), основные ножи которого расположены по спирали вдоль всего тела инструмента (длина тела, как правило, превышает длину канала отверстия).

Зенковка работает только с частью отверстия в его начале. Ее основная задача – сделать потай или снять фаску. Поэтому в инструменте предусмотрены в основном ножи на торце. Единственное, что общего между зенкером и зенковкой, – они приводятся в движение при помощи одинаковых станков.

Оборудование и инструменты

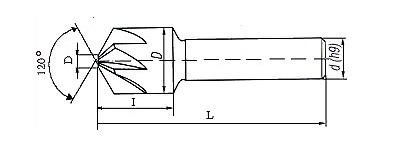

Главный инструмент, которым выполняют зенкование, называется зенковкой. Это тип резца, состоящий из рабочей части и хвостовика. Рабочая часть имеет несколько режущих кромок, за хвостовик инструмент крепится в патроне оборудования. Бывают резцы конической и цилиндрической формы. Сырьем для изготовления зенковок служит сталь инструментальная углеродистая либо легированная.

Зенковки конического типа характеризуются углом наклона ножа. Наиболее используемые элементы с углами конуса 120, 90, 60 и 30 градусов. Резцы цилиндрического типа на торце имеют зубья. Этих зубьев может быть от 8 до 4 штук. Кроме этого, у цилиндрического инструмента есть направляющий по отверстию элемент, который называется цапфой. Благодаря такому элементу цилиндрический резец всегда имеет соосность с отверстием, которое он обрабатывает.

Для зенкования отверстий разработаны также специальные державки, куда вставлены зенковки. У них могут быть ограничители вращающегося и невращающегося типа.

Обозначение зенковки на чертеже

На производстве зенкование отверстий выполняют по чертежу. Зенковка на чертеже отображается прописными и заглавными латинскими буквами и арабскими цифрами. Значение букв и цифр следующее:

- d1 – указывает на основной диаметр канала;

- d2 – на диаметр зенкования;

- L1 – отображает показатель длины цилиндрического канала;

- L3 – это глубина зенкования;

- L4 – указывает на глубину фаски;

- j – это размер угла зенкования центральный;

- α (альфа) – размер угла фаски.

Назначение инструмента зенковки и его отличия от цековки

Зенковка по металлу представляет собой специализированный многолезвийный инструмент, который способен обрабатывать сквозное или глухое отверстие. Подробно о том, что это, обзор и назначение инструмента при обработке отверстий.

Есть много операций по обработке отверстий. Они нужны в машиностроении и станкостроении, чтобы привести отверстие к определенному состоянию. Так, иногда необходимо снять фаску в начале канала (центровочное отверстие) или сделать в нем коническое углубление, чтобы спрятать шляпку болта или шурупа. Для всех этих целей придуман такой инструмент, как зенковка по металлу. Это специальный резец оригинальной конфигурации, который применяют со сверлильным или токарным оборудованием.

Инструмент зенковку иногда ошибочно называют зенкером. Это в корне неправильно: зенкер предназначен для повышения качества отверстия с точки зрения геометрических параметров, его форма не позволяет делать углублений в виде конуса. Общая у зенковки и зенкера многолезвийная структура рабочей части, причем лезвия в большинстве случаев у них идут по спирали.

Пользоваться зенковкой необходимо, строго соблюдая технические условия по ее применению.

Виды зенковок и их назначение

Инструмент зенковка обязательно входит в технологический процесс при изготовлении различных механизмов. Так как сложный механизм может иметь отверстия различного диаметра или могут быть разные требования к обработке: глубина зенкования, чистота получаемой поверхности, угол конуса или цилиндрическое углубление, то и режущие элементы для этих целей бывают разными.

Если брать режущую область инструмента, то можно встретить зенковки с такими формами резцов:

- Конического вида. Ножи такого элемента расходятся из центра торца под углом к телу инструмента. Угол здесь может быть разным: от 30 до 120 градусов с шагом 30 градусов. Также разным может быть и диаметр.

- Элементы с режущими кромками на окружности цилиндра. Эта форма резца позволяет получать ровные цилиндрические углубления.

- Элементы для торцевания.

Существует также классификация резцов-зенковок по величие диаметра, которым можно обработать отверстие:

- Простой инструмент. Диаметр здесь варьируется от 1.5 до 0.5 мм.

- Зенковки, рассчитанные на диаметр реза от 6 до 0.5 мм, у которых имеется конус предохранительного назначения либо он отсутствует.

- Режущие элементы, где конструктивно имеется хвостовик, рассчитанные на диаметр 8–12 миллиметров.

Основным назначением зенковки является возможность проведения над отверстиями следующих операций:

- Обработка отверстия таким образом, что в его начале может образоваться конусное углубление.

- Получение в отверстии углублений, когда нужна плоскость опорного назначения.

- Удаление фаски на торце канала отверстия.

- Создание углубления под потайные шляпки метизов.

Все перечисленные типы зенковок изготавливают из стали инструментального назначения, которые могут быть как легированными, так и углеродистыми.

Конструктивные особенности

- Рабочий орган. Основная часть элемента, которая, по сути, выполняет операцию зенкования. В ней присутствуют режущие кромки – их может быть различное количество. Также здесь имеется основание – цилиндрическая часть, куда от вершины конуса сходятся резцы.

- Хвостовик – важная часть элемента. С его помощью резец закрепляется в патроне оборудования. Хвостовики тоже бывают разными: у одних тело по форме напоминает цилиндр, у других оно выглядит, как усеченный конус.

- Между хвостовиком и рабочей зоной имеется небольшой перешеек – это тоже элемент зенковки. Перешеек – самая слабая часть инструмента. Он имеет меньший диаметр, нежели хвостовик и рабочая головка. Его предназначение – быть предохранителем на случай заклинивания резца в заготовке, он должен в этом случае просто лопнуть и предотвратить более масштабные разрушения.

Кроме цельнометаллических зенковок, имеются инструменты со вставными лезвиями. В этом случае материал лезвий изготовлен из более прочной марки стали, чем основание элемента. Такая конструкция позволяет иметь высококлассный резец, но в то же время по стоимости он не будет превосходить ходовую продукцию.

Еще одна конструкция резца имеет режущие кромки из высокопрочных напаек. Такими режущими элементами хорошо получается обрабатывать твердые сплавы или чугун.

Правила работы инструментом

При использовании зенковки работы следует проводить с помощью токарного или сверлильного станка. Очень важно, чтобы патрон был в исправном состоянии, иначе при биении резца получить четкое цилиндрическое углубление не получится. Правила использования инструмента следующие:

- Для каждого рода работы нужно выбирать подходящий для этого тип режущего элемента: для образования конуса с заглублением – зенковку с продолговатым телом и направляющей цапфой, для небольших углублений – обычную конусную зенковку, для твердых сплавов – инструмент с твердосплавными напайками.

- Диаметр режущего элемента должен соответствовать необходимому диаметру углубления. Если делать обработку инструментом с гораздо большим диаметром, это может привести к плохой центровке углубления относительно отверстия, несоблюдению угла конуса и точной глубины.

- При выборе скорости вращения резца нужно придерживаться тех оборотов, которые рекомендованы для конкретного данного инструмента. Завышение оборотов ведет за собой перегрев рабочей части и быстрый износ режущих кромок.

- При работе с чугуном или сплавами из твердого материала необходимо отводить тепло из рабочей зоны, для этого нужно применять специальные эмульсии.

- Зенковка должна быть точно отцентрирована относительно середины отверстия.

Действующие ГОСТы

На любой инструмент имеются нормативные документы по его использованию. Для того чтобы соблюдать технологический процесс работы с зенковками, разработаны ГОСТы зенковок. На каждый тип режущего элемента (здесь деление по категориям) имеются свои технические условия:

- Согласно ГОСТ 14953-80Е описываются все нормы и правила касаемо зенковок конической формы. Здесь указан тип оборудования, с которым может работать резец, область его применения, рекомендуемые обороты, материал, для обработки которого предназначено устройство.

- Согласно ГОСТ 2И22-2-80 описываются все нормы и правила касаемо зенковок цилиндрической формы.

Отличия зенковки от цековки

Отличие от цековок зенковок в том, что первые относятся к инструменту зенкеру. Их основное назначение – работа с торцами. То есть цековка может пробурить углубление большего диаметра, чем само отверстие, и заодно выровнять торцовую плоскость в этом углублении, сделать так, чтобы оно было перпендикулярным оси канала.

Цековка тоже относится к элементам, где присутствует много лезвий. Кроме лезвий, цековка обязательно имеет направляющий элемент, который носит название цапфа. Цековка похожа на зенковку тем, что может выполнять практически такие же операции: создание потая под крепеж, снятие фаски, удаление заусенцев после сверления.

Цековку тоже можно применять только на специальном оборудовании, которым является сверлильный или токарный станок.

Что такое зенкер по металлу, его виды и элементы

Зенкер по металлу применяют в машиностроении, там, где необходимо проводить обработку высверленных отверстий, а именно – выравнивать канал. Рассмотрим элементы инструмента, его виды и параметры.

Сверление отверстий в металле ответственных изделий требует высокой точности. Образованный канал должен строго соответствовать необходимому диаметру. Получить такой результат только одним сверлом сложно: даже незначительное биение приводит к погрешности. Поэтому прецизионное сверление проводят в два этапа: вначале применяют сверло, а после – зенкер по металлу.

Под зенкером понимают специальный инструмент, который имеет несколько лезвий. С помощью него можно делать расширение готового отверстия либо чистовую проточку. Если у сверла рабочая режущая часть расположена на торце, то у зенкера резцы идут по спирали вдоль всего тела. Его работа схожа с работой фрезы, то есть он при вращении срезает тонкий слой металла в высверленном канале.

Операция обработки металла зенкером называется зенкерованием. Бывают разные типы зенкеров, некоторые из них внешне похожи на сверло по металлу, особенно те, которые имеют цельную конструкцию.

Для качественной обработки отверстий не следует применять обычную ручную электродрель – только сверлильный или токарный станок!

Классификация зенкеров и их назначение

Зенкер был разработан для машиностроения и применяется в основном в операциях металлообработки. Бывают разные виды зенкеров – все они используются в определенных технологических процессах. Классификация инструмента идет в первую очередь по двум основным группам:

- К первой группе относятся элементы разных видов и конструкций, основным назначением которых является промежуточный этап обработки, за ним следуют припуск и развертывание.

- Во вторую группу входят инструменты, предназначенные для финишной обработки отверстий в металле с точностью, что соответствует 4 и 5 классу (Н11 – квалитет).

Имеются отличия по конструкции. В этой категории бывают следующие виды инструмента:

- Цельнометаллический элемент, где режущая рабочая часть и хвостовик выполнены на одном металлическом стержне.

- Сборный элемент – зенкер насадной, который надевается на стержень направляющей. В качестве направляющей может быть продолжение хвостовика или специальное сверло. Суть в том, что можно объединить разные по диаметру элементы на одном инструменте, если отверстие сложное и имеет несколько диаметров.

- Зенкер сварной.

- Инструмент, в котором имеются твердосплавные режущие пластины.

Также есть отличия по форме рабочей зоны. Это такие виды инструмента:

- Элементы с рабочей областью в форме цилиндра. Их основное назначение – расширять отверстия методом зенкерования.

- Элементы с цилиндрической рабочей областью, где имеется направляющая цапфа. Эта конструкция используется для обработки отверстий под крепежные метизы.

- Зенкеры конической формы необходимы, если нужно образовать коническое углубление в начале отверстия.

- Элементы с рабочей областью на торце инструмента позволяют проводить зачистку торцевых плоскостей приливов, бобышек.

Особенности конических зенкеров

Зенкер конический применяют для операций зенковки металла. Этот технологический процесс предполагает снятие фаски в отверстии или получение конического углубления в металле. Самый распространенный и доступный для использования элемент конической формы – это инструмент типа ВК8. Его диаметр бывает разным в пределах 15–75 мм. Целевое назначение – создание конических поверхностей в начале отверстий с высоким классом точности. При этом заглубление получается незначительным, а угол обработки – средним.

Зенкер конического вида имеет хвостовик, тело (основание) и лезвия. Острые кромки, которые отвечают за рез в таком инструменте, бывают в количестве 6–12 единиц. Эти кромки имеют форму прямого типа, основание же внешней части выполнено плоским. Угол рабочей части (выраженный в градусах) в зависимости от стандарта может быть 120, 90, 75 и 60 единиц. Чтобы во время обработки отверстий соблюсти соосность, некоторые конусные элементы снабжены направляющей цапфой. По глубине обработки конусные зенкеры делятся на:

- резцы зенкования на небольшую глубину – основание у них цилиндрическое и продолговатое;

- резцы зенкования на небольшую глубину и зенкования материалов листовой стали – основание у них коническое с узкой цилиндрической юбкой;

- резцы для зенкования на большую глубину – основание узкое, цилиндрическое, с небольшим углом к хвостовику.

Получение необходимого углубления в отверстии коническим зенкером предполагает, что во время сверления нужно обеспечить припуск 2–3 мм. Сам процесс обработки осуществляется посредством применения станка для токарных работ, в патрон которого он крепится. Деталь выставляют отверстием напротив резца в строгом соблюдении осей. Рабочая часть инструмента подается к заготовке в ручном режиме.

При работе зенкером в область обработки необходимо подавать материалы, служащие для охлаждения и смазки. В такой процедуре не нуждаются только элементы с твердосплавными напайками!

Геометрические параметры

Чтобы правильно подобрать зенкер под конкретную задачу, нужно знать, с каким металлом он будет работать и что за параметры имеют основные элементы зенкера. Для цельнометаллических элементов цилиндрической формы предусмотрены следующие стандарты на геометрические параметры при обработке конкретных материалов:

- У деталей, выполненных из стали конструкционного назначения с отверстиями до 40.0 мм в диаметре, обработку последних проводят инструментом с диаметром рабочей части от 40 до 10 мм и количеством режущих кромок 3–4 единицы. Если диаметр достигает 80 мм, то резец должен быть в пределах 32–80 мм.

- У деталей, выполненных из металла, который был подвержен закалке, отверстия обрабатывают 4- и 3-лезвийными зенкерами с размером поперечного сечения от 50 до 14 мм.

- У деталей из чугуна либо металла цветного операцию зенкерования для глухих отверстий проводят перовым инструментом.

Рекомендации по применению конических элементов к типу металла, что должно соответствовать определенной геометрической форме конуса (имеется в виду угол), следующие:

- От 20 до 15 градусов угол можно применять, когда необходима обработка мягких марок стали и сплавов.

- От 10 до 8 градусов угол подойдет для работы, что предполагает зенковку металлов с твердостью средней величины либо деталей для отливок стальных.

- Угол в 5 градусов и ниже применим для зенковки заготовок из чугуна либо сталей высоколегированных.

Когда при помощи зенкера проводят чистовую обработку изделия, диаметр поперечника инструмента должен совпадать с тем диаметром, который должен получиться в итоге!

Действующие ГОСТ

Зенкер – высокоточный инструмент. Все его геометрические размеры, углы режущей кромки в коническом элементе, форма спирали лезвия, количество лезвий строго оговорены нормами стандартизации в ГОСТ. Так, действующие сегодня документы по разным видам зенкеров следующие:

- ГОСТ 14953-80 описывает условия (технические) применения элементов с конической формой рабочей зоны. Здесь указаны геометрические параметры, материал, из которого изготовлен инструмент, металл, с которым может работать конкретный элемент.

- ГОСТ 12489-71 касается такого инструмента, как цельный зенкер цилиндрической формы.

Зенкер, зенковка — что это такое и технология работы

Среди металлообрабатывающего инструментария, применяемого для создания отверстий, особое значение заслуживает зенковка и зенкер. С их помощью выполняют проемы с заданными характеристиками, например, стабильность важных геометрических параметров, шершавость, сужение цилиндрического отверстия. Рассмотрим, что такое зенкер и зенковка.

Терминология

Зенковка — является многолезвийным инструментом для резки, используемая при обрабатывании отверстий в металлических деталях. После обработки получаются углубления конического/цилиндрического типа, можно создать опорную плоскость около отверстий, снять фаску на центровом отверстии.

Раззенковка отверстий — это вторичная подготовка готовых отверстий для размещения головок метизов – болты, винты, заклепки

Зенкер – инструмент для резки с многолезвийной поверхностью. Применяется в обработке отверстий цилиндрического/конического типа в заготовках для расширения диаметра, улучшения характеристик поверхностей и точностей. Этот тип обработки называется зенкерованием. Это получистовая обработка резанием.

А — сверление сверлом В — растачивание на токарном станке С — зенкерование зенкером D — развёртывание развёрткой E,F — цекование цековкой G — зенкование зенковкой H — нарезка резьбы метчиком

Зенкование отверстий — процесс возделывания верхней части проема, чтобы, например, снять заусенцы с края отверстия или создать углубления, чтобы спрятать шляпку заклепок либо шурупа и сравнять с поверхностью детали. Приспособление, используемое для этой задачи, называется зенковкой.

Виды зенкеров и зенковок

Производство режущего инструментария по металлу подчиняется основной категории стандартов страны (ГОСТ) и техническими регламентами использования готового изделия. На агрегатах с частичным автоматизированным управлением используют следующие типы зенкеров:

- Цилиндрические, с диаметрами от 10 до 20 мм. Этот комплект с лезвиями производится с напылением из износостойких элементов. Регламентируется ГОСТ 12489-71.

- Неделимые конические, от 10 до 40 мм. Вырабатываются из легированной стали с устойчивым к износу напылением. Подчиняется ТУ 2-035-923-83.

- Целые, в виде насадок, с поперечником от 32 до 80 мм. Регламентируется ГОСТ 12489-71.

- Конический либо насадной, подчиняются ГОСТ 3231-71. Отмечаются присутствием специальных пластин, получаемых из твердых сплавов железа.

Зенковка – это также средство с многочисленными лезвиями, но обладает явными отличиями от зенкера по сфере использования . Эти приспособления подразделяются на некоторые типы:

- Коническая зенковка. Имеет эксплуатируемую головку с угловым коэффициентом конуса в 60,90, 120 градусов. В основном реализовывается для возделывания оснований под крепеж и удаления фасок, то есть затупить острые грани. Регламентируется ГОСТ 14953-80 Е.

- Округленная зенковка (цилиндрическая). Приспособление может обладать округленным либо коническим концом, имея износостойкое покрытие основания. В основном реализовывается в качестве обрабатывания опорных оснований.

Что такое зенкер, систематизация

Прорезывающий инструмент по металлу (зенкер) позволяет раззенковывать проем в детали до 5 группы меткости. Он массово используется для получистовой отделки деталей перед механическим развертыванием. По строению его разделяют на типы:

- целостные;

- насадочные;

- хвостовые;

- соединенные.

Внешне металлорежущие приспособления смахивают на простой небольшой бур, но обладают увеличенной численностью режущих краев. Правильность размеров проема обрабатываемой заготовки устанавливается за счет калибра. Крепеж инструментария в патроне агрегата выполняется с поддержкой хвостовика.

Для возделывания проемов, с поперечником до 10 см используются насадные приспособления с 4 остриями. Их главной особенностью считается крепеж через оправку. Достичь правильной регулировки реза позволило присутствие фаски на зубах элемента.

Конструкция конусного зенкера

Это приспособление предназначается для пропуска конусовидных проемов небольшой глубины. Главной особенностью в конструкции элемента считается присутствие зубьев прямого типа и абсолютно плоского внешнего основания. Численность элементов реза, в соответствии с калибровкой, может варьироваться в значении 6 — 12 единиц.

Зенкерование отверстий считается ручной процедурой, осуществляемой через токарный агрегат, на котором крепится зенкер. Возделываемая деталь зажимается в патронаже агрегата, проверяется верное ее расположение в углублении. Осевые центры электрошпинделя и заднего узла станка должны находиться на одном уровне. Это дает снизить риск вылета технически подвижной гильзе (пиноль). В отделываемое отверстие наконечник инструментария дается вручную.

Чтобы получить после операции зенкерования проем нужного поперечника, при сверлении производится припуск 2-3 мм. Точные значения припуска зависят от калибровки углубления в возделываемой заготовке. Труднее реализовать процесс зенкеровки выкованных и плотных изделий. Чтобы упростить себе задачу следует заблаговременно расточить раззенкованное отверстие на 5-9 мм.

Зенкеровка может выполняться в порядке резания. В этой ситуации подача инструментария увеличивается вдвое, чем при сверловке, а скорость хода остается прежней. Углубление резания зенкером закладывается примерно в 50 процентов припуска на поперечник. Раззенковка отверстий инструментом, реализовывается с применением охлаждающих материалов. Механизм из твердых сплавов не требует внесения вспомогательного хладоносителя.

Зенкер при обрабатывании проемов гарантирует высокую точность, но избежать брака совсем нельзя. Самыми распространенными пороками обработки считаются:

- Увеличенный поперечник проема. Главная причина возникновения подобного изъяна считается применение приспособления с неверной заточкой.

- Уменьшенный поперечник углубления. Случается, что для работы был выбран ошибочный инструментарий либо применялся испорченный зенкер.

- Вызывающая чистота. Этот изъян может быть вызван рядом причин. Обычно, уменьшение чистоты кроется в неважной заточке приспособления. На практике также причиной порока может служить чрезмерная вязкость материала изделия. Поэтому элемент налипает на ленты инструмента. Повреждение также вызывается погрешностью токаря, сделавшего неверную подачу и ускорение реза.

- Частичная обработка проема. Эта причина обычно возникает в результате неверной фиксации детали либо неправильным припуском под зенкеровку, сохраненным после сверления.

Разновидности и предназначение зенковок

Зенковка напоминает вид сверла, которая используется для зенкования. Операция схожа с зенкерованием, но отличаются конечной задачей. Процедура зенкования нужна в ситуациях, когда существует необходимость в формировании округленных углублений, чтобы скрыть следы головок крепежа.

Возделывание деталей зенковкой причисляется к получистовому методу, и осуществляется перед операцией развертывания.

По конструкции зенковки подразделяются:

Под самостоятельной категорией выделяют зенковки, состоящие из твердых сплавов. Они используются в качестве шлифовальных действ. Для обрабатывания проемов и удаления фасок в трудных зонах используют еще один тип инструментария – оборотная зенковка. Чтобы обеспечить необходимую обработку металлических изделий и дерева рекомендуется покупать зенковочный комплект, а не индивидуальными приспособлениями.

В структуру зенковок конусного типа укладываются хвостовик и эксплуатируемый элемент, с угловым показателем 60, 75, 90 и 120 градусов. Число зубьев варьируется в пределе 6 — 12 единиц, это зависит от поперечника инструмента. Чтобы обеспечить соосность возделываемого проема используется цапфа.

Округленная зенковка обладает устойчивым к износу напылением. Используется этот механизм для подреза фаски. По конструкции оно смахивает на сверло, но обладает большим количеством лезвий – от 4 до 10, все зависит от поперечника устройства. На торцевой части элемента присутствует наводящая цапфа. С ее помощью фиксируется позиция инструментария в период эксплуатирования. Цапфа бывает разъемной либо целостной. На практике используются устройства с разъемными цапфами, из-за удобства использования. На зенковку также можно надеть насадный резак.

Чтобы обработать несколько проемов на равное углубление следует применять зенковку с держателями, включающее в свой состав различные ограничители. При обрабатывании изделия элемент реза устанавливается в державке и выходит из упора на величину, равную углублению проема.

Зенковки производятся из различных сортов сталей, включая твердосплавную. Инструменты, выполненные из твердых сплавов, отлично подходят для обрабатывания деталей из металла, так как способны выдержать экстремальные нагрузки долгое время. Для обработки изделий из цветного металлического сплава либо дерева применяют устройства из быстрорежущей стали, так как она подвергается незначительным нагрузкам. Стоит отметить, что при обрабатывании, например, чугунных изделий, необходимо внести дополнительное охлаждение инструментария. Для этого используются специальные эмульсионные составы.

Принцип зенкерования металлических изделий

Во время обрабатывания проема, созданного в детали в период его литья, рекомендуется расточить его разом на несколько миллиметров вглубь, чтобы зенкер выбрал верную начальную направленность.

В период осуществления работ при обработке стальных заготовок рекомендуется использовать эмульсионные охлаждающие составы. Процедура зенкерования цветных металлов и чугуна дополнительного внесения хладоносителя не требуется. Очень важным этапом считается верный подбор инструментария для осуществления работ. В связи с этим концентрируют внимание на аспекты:

- Разновидность инструментария выбирается в соответствии с материалами заготовки и характера возделывания. Учитываются факторы расположения отверстия и численность процессов.

- Зенковки и устройство для зенкерования выбираются в зависимости от заданных параметров: величина углубления, диаметр, точность работы.

- Конструкцию металлорежущего инструмента устанавливают, исходя из метода его крепежа на станке.

Выбор зенкера производят по справочной литературе или пользуясь нормативным актом стандарта ГОСТ 12489-71:

- Заготовки, созданные из конструкционной стали, с проемами до 40 мм в поперечнике возделываются зенкером, произведенного из быстрорежущего железа, включающий 3-4 зубья и диаметр 10-40 мм. В отверстиях до 80 мм используются насадки диаметром 32-80 мм.

- Для закаленного железа при расточке предусмотрена оснастка с пластинами из твердых сплавов, с поперечником 14-50 мм и 3-4 зубьями.

- Для расточки глухих проемов чугунных изделий и деталей из цветного металла используют перовой зенкер.

Нужным условием при процедуре зенкерования считается соблюдение припусков. Поперечник выбранного инструментария в результате обязан совпасть с окончательным диаметром проема после обрабатывания. Если после зенкерования предусмотрено выполнение развертывания проема, то поперечник устройства снижают на 0,15-0,3 мм. Если же намечено растачивание черновым вариантом или сверловка под зенкерование, то следует сохранять припуск на край от 0,5 до 2 мм.

Зенкование: суть технологии и правила проведения

Зенкование – это процесс обработки края отверстий особым инструментом, необходимый для создания посадочного места под крепеж. Нередки ситуации, когда даже опытные специалисты путают зенкование и зенкерование, хотя эти операции, несмотря на схожесть в названии, отличаются.

Применяется эта процедура в станкостроении и машиностроении. В нашей статье мы расскажем об основных особенностях и параметрах зенкования, разберем устройство зенковок и возможные дефекты.

Суть и задачи зенкования

Зенкование и сверление можно расценивать как взаимосвязанные процессы, так как зенкование чаще всего осуществляется при наличии уже имеющегося отверстия. Но иногда такой инструмент, как зенковка, необходим для того, чтобы сделать углубление на цельной поверхности. Этот специальный резец конической формы может быть представлен в разных вариантах конструкции.

Работать с ним несложно. Необходимо поместить его в нужное место и постепенно начать снимать фаску с отверстия. Процесс должен длиться до тех пор, пока углубление не достигнет заданных размеров. При этом очень важно отслеживать центровку режущего элемента и отверстия: полученная соосность должна быть исключительно точной. Любые отклонения от идеала будут способствовать смещению углубления по отношению к отверстию, в результате чего вход в нее шляпки винта будет затруднен или невозможен.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Технологическая последовательность процесса зенкования с целью получения углубления заданной конфигурации выглядит следующим образом:

- Необходимо снять размеры шляпки резьбового метиза, для которого предназначено будущее углубление. Зафиксировать нужно не только высоту и диаметр, но и угол скоса для шляпок, сконструированных под потай.

- Определиться с выбором подходящей зенковки и установить ее на сверлильном или токарном станке.

- Четко ориентируясь на соотношение осей, поместить напротив резца заготовку с отверстием.

- Выставить на станке требуемое количество оборотов. При отсутствии технической возможности оборудования самостоятельно подобрать нужные параметры.

- Осуществить процесс зенкования отверстия.

В результате выполнения данного вида работ можно решить следующие задачи:

- Получить конусообразные или цилиндрические углубления в уже существующих отверстиях.

- Сформировать в зоне отверстий плоскости опорного назначения.

- Сформировать углубления, необходимые для того, чтобы скрыть отдельные элементы резьбового крепежа.

- Получить каналы со снятой внутри фаской.

Специфика процесса зенкования может быть связана с особенностями конструкции резца, свойствами металла подлежащего обработке, и цели, которая преследуется в ходе выполнения данной операции.

- При обработке деталей из чугуна или твердых сплавов следует использовать в зоне выполнения работ специальную охлаждающую эмульсию.

- Рабочие обороты зенковки и вала двигателя должны быть одинаковыми. Скорость оборотов инструмента из быстрорежущей стали всегда меньше, чем скорость оборотов инструмента с твердосплавными напайками.

- Оформить выборку под потайную шляпку винта можно с помощью конического резца. Угол его торцевых ножей должен быть равен углу конуса шляпки.

- Процесс зенкования следует за зенкерованием и развертыванием. Это завершающий этап обработки отверстия.

Отличия зенкования от зенкерования

Несмотря на то что на слух эти понятия воспринимаются как созвучные, стоящие за ними операции нацелены на получение разных результатов. В процессе зенкования срезается слой металла достаточно большой толщины, так как для сокрытия фрагментов крепежа требуется оформить углубление соответствующего размера.

С помощью этой процедуры можно также выбрать фаски. В процессе зенкерования металл снимается тонким слоем и в небольшом количестве. В данном случае требуется обработать внутреннюю поверхность отверстия так, чтобы его форма была идеальной и точно соответствовала заданным параметрам.

Виды и конструкция зенковок

Зенкование осуществляется инструментом, который называется зенковка. Это осевые многолезвийные режущие инструменты, виды которых определяются в соответствии с несколькими признаками.

Исходя из конфигурации режущей части выделяют:

- Цилиндрические зенковки.

- Конические зенковки.

- Торцовые зенковки.

Исходя из диаметра:

- От 0,5 до 1,5 мм – простые.

- От 0,5 до 6 мм – с предохранительным конусом или без него.

- От 8 до 12 мм – с конусным хвостовиком.

В специальной литературе можно встретить описание двух видов зенковок: конических и цилиндрических (цековок). Каждый вид имеет четкую характеристику, зафиксированную соответствующим ГОСТом. Конические зенковки должны отвечать требованиям ГОСТ 14953-80, а цилиндрические, которые в стандарте именуются цековками, — ГОСТ 25751-73.

Конические зенковки

Их рабочая часть имеет форму конуса. Используют его в процессе зенкования опорных поверхностей и центровых отверстий. Также конические зенковки применяются для снятия фасок, поэтому их иногда называют фаскосъемниками. Номенклатура этого широко применяемого инструмента стандартизирована и описана в соответствующем ГОСТ «Зенковки конические. Технические условия».

На основе указанного стандарта выпускается 11 типов зенковок, среди которых 7 предназначены для обработки конических опорных поверхностей, а 4 представляют собой центровочный инструмент.

Для зенкования уже подготовленных отверстий выбираются центровочные зенковки диаметром до 8 мм. Если требуется создать коническую опорную поверхность, диаметр отверстий должен быть 1,6–25 мм. Зубья зенковок, на основании стандарта, располагаются радиально, поэтому их передний угол должен соответствовать нулевому значению.

Цековки (цилиндрические зенковки)

В соответствии с положениями по ГОСТ 25751-73 цековка представляет собой «осевой многолезвийный инструмент для обработки цилиндрического и (или) торцевого участка отверстия заготовки». Для зенкования этот инструмент применяется, когда необходимо обработать углубление под головки винтов и болтов, которые будут откручиваться с применением ключа-шестигранника, под гайки шестигранной формы с шайбами и без шайб, под цилиндрические и полукруглые головки винтов со шлицем.

Во всех конструкциях цековок присутствует направляющая цапфа. С ее помощью можно избежать радиальных биений в процессе зарезки, в результате чего сохраняется четкая форма отверстия и режущие кромки не крошатся. Этот элемент конструкции может быть как постоянным, так и подлежащим замене после длительной эксплуатации.

К конструктивной особенности цековки можно отнести ее обратную конусность. По направлению к хвостовику равномерно уменьшается ее диаметр. Если инструмент изготовлен из быстрорежущей стали, уменьшение происходит по всей длине рабочей части и соответствует показателям 0,08–0,16 мм на 100 мм длины. Для цилиндрических зенковок с твердосплавными вставками диаметр уменьшается по длине пластины и показатели соответствуют величине 0,05–0,10 мм.

В соответствии с ГОСТом выпускаются четыре типа цековок, каждый из которых предполагает свой вид цапфы. Их установка происходит в соответствии с имеющимися конструктивными особенностями. Данные инструменты для зенкования имеют на главной режущей поверхности четыре зуба.

Сферы применения зенкования

Зенкование является составной частью процесса сборки металлоконструкций, изготовления станков и механизмов. Зенковки могут использоваться на станках:

- расточных;

- сверлильных;

- фрезерных;

- агрегатных;

- токарных и токарно-револьверных.

Процедуру зенкования можно отнести к этапу предварительной чистовой обработки. Она выполняется на низких оборотах станка. После ее окончания отверстия, как правило, подлежат развертке. Соответствующие виды зенковок, представляющие собой инструменты обратного типа, используются для снятия и обработки фасок в отверстиях, добраться до которых сложно из-за их месторасположения.

Правила зенкования

Зенковки устанавливаются на токарных и сверлильных станках. Патрон, в который они помещаются, должен находиться в исправном состоянии, иначе в результате биения резца качественно оформить углубление не удастся.

Существуют определенные правила работы с инструментом для зенкования. Необходимо:

- Правильно выбирать режущий инструмент. Для того чтобы выполнить конус с существенным заглублением, нужно взять зенковку с продолговатым телом и направляющей цапфой. Небольшие углубления оформляются конусным инструментом. Если в работе находится твердосплавный материал, следует применять зенковки с твердосплавными напайками.

- Следить за тем, чтобы диаметр режущего элемента соответствовал размеру углубления. Это обеспечит соответствие глубины и угла конуса заданным значениям.

- Ориентироваться на указанную в технической документации скорость вращения резца. Несоблюдение данного требования будет способствовать перегреву рабочей части и приведет к износу кромок.

- При работе с чугунными заготовками и изделиями из твердых сплавов с помощью специальных эмульсий отводить из рабочей области лишнее тепло.

- Производить четкую центровку инструмента относительно центра отверстия.

Особенности изготовления деталей указываются в сопроводительной технической документации. Здесь должна содержаться информация о рекомендуемом режиме использования оборудования и специфике технологического процесса. Процесс зенкования должен проходить в соответствии с рабочими чертежами.

Заданные значения обозначаются с помощью латинских цифр и прописных и букв латинского алфавита, которые могут быть как прописными, так и заглавными. Расшифровка этих обозначений выглядит следующим образом:

- d1 – диаметр канала;

- d2 – диаметр зенкования;

- L1 – длина цилиндрического канала;

- L3 – глубина зенкования;

- L4 – глубина фаски;

- j – величина центрального угла зенкования;

- α (альфа) – угол фаски.

Технология зенкования и развертывания должна четко соответствовать техническим указаниям. Это позволит избежать брака и обеспечить результат соответствующего качества.

Дефекты зенкования

Дефект зенкования

Причина дефекта

Способ предупреждения дефекта

Некачественная обработка, наличие задиров на поверхности отверстия.

Попадание стружки под зубья.

Использовать для обработки отверстия в стальной заготовке специальную смазывающе-охлаждающую жидкость.

Ошибки, допущенные на стадии установки заготовки на столе станка.

Заготовку необходимо крепить на столе станка очень прочно. Она должна быть правильно расположена относительно оси рабочего инструмента.

Зенкованая часть не соответствует заданным размерам.

Неправильно выбран диаметр штифта зенковки. Он меньше, чем диаметр отверстия.

Уделять внимание процессу подбора инструмента и следить за тем, чтобы диаметр штифта зенковки совпадал с диаметром обрабатываемого отверстия.

Глубина отверстия, обработанного зенковкой, не соответствует заданным параметрам.

Дефект может возникнуть в результате невнимательности работника.

Постепенно приемы механической обработки отверстий уходят в прошлое. Сегодня зенкерование, зенкование и развертывание выполняются с помощью высокотехнологичных термических и лазерных технологий. Процесс резки осуществляется гидроабразивными способами, обеспечивающими высокие показатели точности и скорость раскроя.

Но при отсутствии дорогостоящего современного оборудования зенкование можно провести вручную. При наличии соответствующих навыков и старания результат также может быть очень качественным.

Читайте также: