Резка металла гидроабразивной резкой

Обновлено: 27.09.2024

Гидроабразивная резка – пожалуй, самая перспективная технология раскроя материалов. В этой статье вы познакомитесь с историей станков, функционалом современных моделей, а также узнаете, почему российские компании выбирают гидрорез, а не лазерные установки.

История появления гидроабразивной технологии

Прототипы современных водоструйных машин появились в начале 19 века. Шахтеры из Советского Союза и Новой Зеландии использовали воду под давлением для вымывания рыхлой угольной породы. Чуть позднее такую же концепцию стали применять золотодобытчики в США во время золотой лихорадки. Водяным потоком они вычленяли драгоценный металл и направляли его вниз по специальным каналам. И хотя сегодня гидравлическая добыча полезных ископаемых не является основной функцией гидроабразивных установок, она знаменует собой начало серии изобретений, которые привели к тому, что теперь вода является эффективным режущим средством.

В 30-ых годах прошлого столетия гидроабразивная резка стала применяться для раскроя бумаги. Процесс осуществлялся чистой водой. А в 1935 году американец Элмо Смит разработал инновационную идею добавлять в водяную струю абразив, что в свою очередь повысило качество реза и позволило работать с твердыми материалами.

Первый гидроабразивный станок американской компании KMT

Конструкция гидроабразивного станка и принцип его работы

Современные станки для гидроабразивной резки состоят из 5 основных узлов: насосной станции, координатного стола, режущей головки, системы подачи абразива и стойки оператора. Конструкция станков у разных производителей может незначительно отличаться и обрастать дополнительным оборудованием, однако в целом «скелет» установки выглядит именно так.

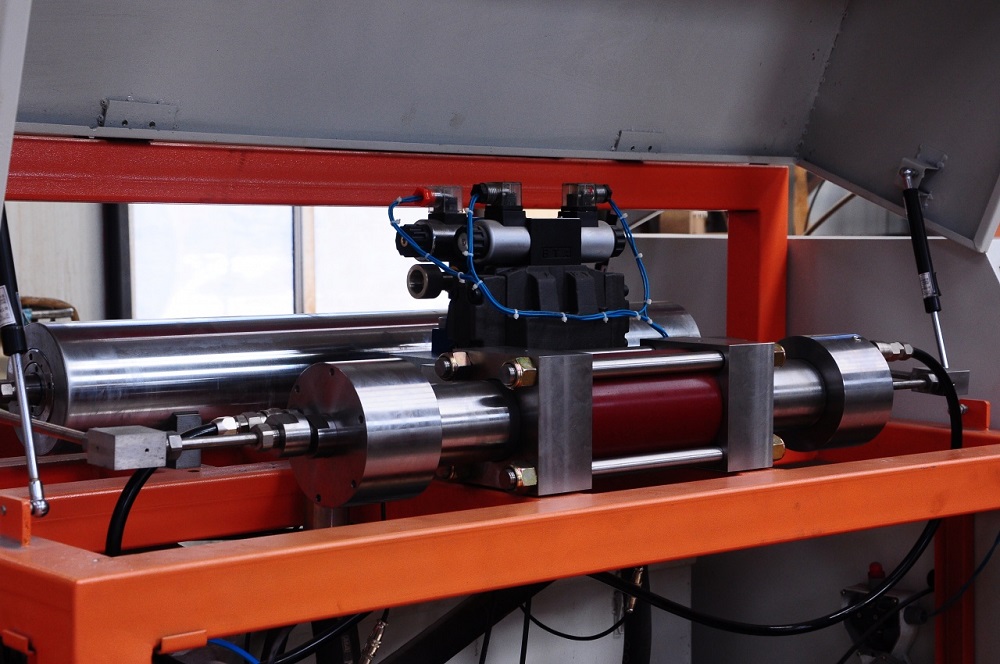

Насос – это «сердце» системы. Он отвечает за нагнетание давления воды. По степени мощности насосные станции гидроабразивных станков подразделяются на две подгруппы: на 4000 bar и 6000 bar. В последние годы производители стали выпускать насосы и большей мощности, однако они целесообразны на сверхсложных работах и не востребованы в условиях большинства металло- или камнеобрабатывающих предприятий.

Насосные станции также подразделяются на две группы и по конструктиву. Они бывают мультипликаторного типа и прямого действия. Первый вид создает возвратно-поступательные движения плунжеров подачи воды путём давления масла на центральный (гидравлический) поршень. Двадцатикратная разница площадей гидравлического поршня и торца плунжера обеспечивает повышение давления в 20 раз. То есть, при подаче масла под давлением 200 атмосфер мы получаем давление воды в 4000 атмосфер (бар).

Насосные станции прямого действия представляют собой три поршня для нагнетания воды, движение которых осуществляется через коленчатый вал.

Далее по трубкам высокого давления вода направляется в режущую головку. Одним из ее элементов является смесительная камера. В ней происходит перемешивание жидкости с абразивным материалом. Полученная смесь поступает в фокусирующую трубку и со скоростью ≈1000 метров в секунду врезается в заготовку, которая лежит на координатном столе. Миллионы частиц абразива выступают в качестве переносчиков энергии и, ударяясь об изделие, отрывают от него микроскопические куски.

С добавлением абразива режущая способность воды возрастает в сотни раз, и она способна раскраивать почти любой материал. Наиболее оптимальным абразивом является гранатовый песок фракции 80 mesh. Предпочтение отдается аллювиальному (океаническому) месторождению. Такой песок обладает высокой твёрдостью, средним размером песчинок (0,25÷0,45 мм) и не забивает фокусирующую трубку.

Преимущества гидроабразивной резки перед лазерным станком

Гидроабразивная резка имеет ряд неоспоримых преимуществ перед лазерными или ленточнопильными станками.

В первую очередь – это возможность резать любые материалы. Лазер или пила существенно ограничивают направления деятельности предприятия, а гидроабразивный станок легко раскраивает металл (включая титан), камень, резину, стекло, кожу, бумагу. При этом практически нет ограничений и по толщине изделия. Гидроабразивная установка способна раскраивать каменную или металлическую заготовку в десятки сантиметров. Вопрос лишь во времени, которое потребуется струе воды, чтобы «пробить» сверхбольшие толщины.

Второй важнейший аспект гидроабразивной технологии – это отсутствие высоких температур. При обработке металла на лазерном или ленточнопильном станке кромка реза подвергается нагреву, в результате чего образуется наплавка. Для ее удаления необходимо произвести дополнительные операции, например, шлифовку. Это увеличивает и стоимость, и время изготовления детали. Водяная струя выступает в качестве режущего и одновременно охлаждающего инструмента. Поэтому из под гидроабразивного станка выходит практически готовое изделие.

Третьим по списку, но не по степени важности идет экономический аспект. Поскольку струя воды, выходящая из фокусирующей трубки, может иметь толщину человеческого волоса, у предприятия сокращаются затраты на лом. В процессе гидроабразивной резки минимизируется количество металлической стружки, а сами заготовки можно вырезать максимально близко друг к другу. Это позволяет экономить на материале.

Помимо многофункциональности и экономической целесообразности гидроабразив является экологически чистой технологией. Станки данного типа не выделяют в атмосферу вредных газов, поэтому они абсолютно безопасны для человека, животных, растений и окружающей среды.

Основные минусы гидроабразивной резки

К ключевым недостаткам технологии гидроабразивной резки относятся три основных пункта.

- Конусность. При прохождении через толщу материала водяная струя ослабевает, в результате чего на выходе ширина отверстия становится меньше, чем на входе. Этот недостаток традиционно решается снижением скорости реза.

- Ресурс трубок. В зависимости от давления и количества абразива срок службы сопла не превышает сотни часов непрерывной резки. К счастью, сопла выпускаются массово, и стоимость их не превышает нескольких тысяч рублей за единицу.

- Скорость реза тонколистной стали. Гидроабразивная резка уступает по этому параметру лазерным установкам.

Крупнейшие производители гидроабразивных станков в мире

Лидерами на рынке производства гидроабразивных установок являются США и ряд европейских государств. К числу лидирующих предприятий можно отнести Flow, KMT, OMAX, BFT, PTV, Waterjet Sweden, Resato, Hypertherm, WSI и ряд других компаний. В последние годы в данную нишу активно прорывается и Китай. Наиболее известными разработчиками waterjet-технологий в данной стране являются Teen King и Yongda.

Стоимость гидроабразивных станков

Цена нового станка зависит от его комплектации: размера координатного стола, типа режущей головки и их количества, мощности насосной станции. Важную роль в ценообразовании играет и бренд оборудования. Наиболее дорогостоящими моделями станков являются «американцы». Их стоимость составляет от 12-15 млн рублей и более. Самые бюджетные установки выпускаются в Китае. Станок достойного качества из Поднебесной можно приобрести за 6-7 млн рублей.

Затраты на обслуживание гидроабразивного станка

Как и любое промышленное оборудование, гидроабразивный станок нуждается в техническом обслуживании. Основными «расходниками» в гидрорезке являются гранатовый песок, смесительные трубки, водяные сопла и ремонтные комплекты.

По состоянию на осень 2021 года цена 1 тонны качественного абразива из ЮАР или Китая составляет 42000-45000 рублей, из Австралии – 60000-70000 рублей. Срок эксплуатации смесительных трубок и водяных сопел исчисляется в моточасах. Принято считать, что рабочий ресурс 1 трубки (она служит порядка 80-100 часов) = 2 соплам.

Рентабельность работы и конкуренция на рынке гидроабразивной резки

Рентабельность гидроабразивной резки варьируется от региона к региону. На нее влияют цена электроэнергии, водоснабжения, ставка заработной платы оператора. В среднем маржа составляет 40%-60% от стоимости минуты реза, которая, как правило, варьируется на уровне 100-150 рублей и включает все производственные затраты.

Стоит отметить, что количество гидроабразивных установок в России в сотни раз меньше числа лазерных станков. Как следствие, конкуренция в данной нише существенно ниже. В городе-миллионнике на гидроабразивных станках работает не более 5-10 предприятий, при этом возможности применения такого оборудования безграничны.

Гидроабразивная резка металла

Гидроабразивная резка металла сегодня востребована во множестве сфер человеческой деятельности. Легкая и тяжелая промышленность, авиа- и машиностроение – перечислять можно до бесконечности. Уникальность процесса в том, что с его помощью можно раскроить практически любой материал.

Во многих случаях данный способ металлообработки является отличной альтернативой лазерной и плазменной резке. Иногда же это единственно возможный вариант благодаря особенностям и многочисленным преимуществам метода. Но давайте обо всем поподробнее.

Гидроабразивная резка металла: немного истории

Еще в 1947 году в СССР советский инженер-изобретатель получил авторское свидетельство на метод резки твердых материалов с помощью струи воды. Суть его – в правильном расчете силы воздействия водяной струи на материал. Поток текущей воды должен был превосходить силу соединения молекул данного вещества. Давление при этом следовало поднимать до нескольких тысяч атмосфер.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Однако американцы считают, что именно их инженер Норман Франц создал данный принцип резки. Это неверно, поскольку он начал проводить свои исследования не раньше начала 50-х годов ХХ века. Изобретатель занимался деревообработкой и вел поиски способов разделки больших деревьев на доски. Его работа была успешной, он сумел создать технологию, при которой струи воды били под высоким давлением и могли резать не только древесину, но и иные материалы. Недостатком метода оказалась небольшая продолжительность процесса. Дело в том, что Франц не сумел добиться длительного поддержания высокого давления воды.

Рекомендуем статьи по металлообработке

Так случилось, что сейчас по своему прямому назначению – для разделки древесины – водяная резка практически не используется. Уже в 1979 году американец Мохаммед Гашиш, сотрудник корпорации Flow, обновил способ, добавив в воду абразив. Это дало возможность проводить резку любого материала. И в 1980 году технологию запустили, начав обрабатывать гидроабразивной струей бетон, сталь и стекло.

Использование гидроабразивной резки началось с отраслей, где требуется обработка твердых материалов: титана, нержавейки, композитов (углеволокна) и пр. Это, прежде всего, космическая и авиационная промышленности. После чего технология стала распространяться и на другие сферы производства, где применялись не только для резки металлов. Гидроабразив использовали для обработки керамики и камня, в строительстве, для работы над созданием авиадвигателей и пр.

Технология гидроабразивной резки металла

В основу данной технологии положен принцип истирания (эрозии) металла водяной струей с абразивным веществом. Твердофазные частицы имеют высокую скорость и становятся переносчиками энергии. Они бьют по частицам обрабатываемого материала, отрывают их и убирают из зоны реза. Скорость обработки в основном зависит от массы, твердости и формы струи с абразивом, а также от ее кинетической энергии, угла удара. Большое влияние на скорость оказывают и механические свойства изделия, подвергаемого раскрою.

Насосом создается чрезвычайно высокое давление воды, которая затем подается на режущую головку. Сквозь узкую дюзу малого диаметра жидкость с огромной скоростью (около или превышающей скорость звука) попадает в камеру для смешивания с абразивными частицами. В качестве последних могут выступать зерна электрокорунда, гранатовый песок, карбид кремния и прочие материалы повышенной твердости. Полученная таким образом смесь вырывается из сопла и производит резку материала.

Есть и такие типы оборудования, где абразивное вещество поступает непосредственно в смесительную трубку. Гидроабразивную струю, производящую резку, следует гасить, то есть лишать остаточной энергии. Для этого применяют слой воды толщиной от 70 до 100 см.

Твердость абразивных веществ измеряется по Моосу и должна быть более 6,5. На их выбор влияет прочность обрабатываемого материала. Кроме того, обязательно следует помнить о более быстром износе головки при использовании твердых веществ. Гидроабразивная смесь производит резку в основном за счет частиц, а вода в большей степени транспортирует (доставляет) их к месту разъединения. Крупицы абразива выбираются такого размера, чтобы они составляли от 10 до 30 % от диаметра струи.

Зерна абразива имеют размер от 0,15 до 0,25 мм, что составляет от 150 до 250 мкм. Иногда их размер может быть от 0,075 до 0,1 мм, то есть от 75 до 100 мкм. Такое вещество выбирают, когда поверхность реза должна иметь малую шероховатость. Оптимальным специалисты называют размер абразивных частиц меньший (dс.т.– dв.с.)/2. При этом dс.т. представляет собой диаметр смесительной трубки изнутри, dв.с. – диаметр водяного сопла.

О том, как происходит гидроабразивная резка металла, смотрите на видео:

Достоинства и недостатки гидроабразивной резки металла

Рассмотрим многочисленные достоинства гидроабразивной резки материалов. Перечислим основными из них:

- Отсутствие нагрева, а следовательно, и тепловой нагрузки на металл.

- Нет выбросов вредных веществ.

- Возможен раскрой взрыво- и пожароопасных материалов.

- Уровень шума достаточно низкий.

- Небольшие отходы резки.

- Высокая скорость работы.

- Нет необходимости в дополнительной очистке поверхности реза.

- Высокая точность разреза.

- Возможность работать с большим количеством материалов.

- Изготовление изделий сложных конфигураций.

Впрочем, у гидроабразивной резки имеются и недостатки, к числу которых можно отнести:

- высокую стоимость абразива (расходного материала, например, песка);

- чрезвычайно быстрый износ режущей головки;

- весьма вероятное возникновение ржавчины на месте реза;

- низкая скорость резки тонких листов металла.

Оборудование для гидроабразивной резки металла

Станки для гидроабразивной резки являются достаточно сложными и отличающимися повышенной энергоемкостью. Машина состоит из таких элементов, как:

- Головка инструментальная, которая может поворачивать резак на определенный угол. Это дает возможность работать с поверхностями, имеющими сложную конфигурацию.

- Насос, с помощью которого происходит прокачка и фильтрация воды.

- Компрессор, подающий абразивные частицы под давлением.

- Рабочее место, снабженное аппаратурой трехкоординатного позиционирования. При работе с оборудованием небольшого размера мастер проводит данные действия сам.

- Гасящая остатки энергии ванная, наполненная водой. Она жестко связана с остовом аппаратуры.

- Специальные емкости, в которые помещается абразивное вещество и вода.

- Устройство ЧПУ либо пульт, используемый оператором для позиционирования изделия.

Самой популярной является аппаратура для гидроабразивной резки компании WaterJet Cоrp. Inc. (Италия). Фирма производит оборудование портативного и консольного типа. Последнее используется для обработки изделий небольшого размера. Портативное же, имея большую жесткость и точность, предназначено для резки толстых изделий.

Компания изготавливает силовые установки для оборудования и насосы. На ходовой портал устанавливается система автопозиционирования, которая дает возможность проводить одновременную резку различных по составу и толщине материалов. Это качество отличает его от аппаратуры термической резки.

Дополнительные узлы для станка гидроабразивной резки

В процессе выбора оборудования для гидроабразивной резки следует обращать внимание не только на основные узлы и агрегаты, но и на вспомогательные опции. Это дает возможность мастеру в случае необходимости проводить фигурный раскрой материала.

Гидроабразивная резка металла значительно упрощается, если оснастить станок лазерной либо ультразвуковой системой, проводящей сканирование реза для распознавания любых шероховатостей и неровностей, а также для стабилизации зазора. В том числе она помогает повысить точность резки.

Оборудование для гидроабразивной резки металла, цена которого немного выше среднерыночной, снабжено прибором, помогающим убирать отработанный абразив. Существует несколько особенностей этой аппаратуры:

- она обязательно включает насос и бак-отстойник;

- тип насоса – мембранный, поскольку он может быть использован в агрессивной среде;

- бак-отстойник должен иметь разъемы для крепления шлангов, которые можно быстро снять, а также должна быть возможность перемещать его погрузчиком или кран-балкой.

Управление станком для гидроабразивной резки металла

Оборудованием можно управлять посредством его интерфейса или файлов-заданий, загруженных в систему. Они представлены как чертежи и технические параметры. Файлы должны иметь параметры, соответствующие программному обеспечению оборудования. Это может быть CAD, COREL DRAW и пр.

С помощью интерфейса мастер указывает координаты движения (его начала и конца), изменяет скорость и направление резки. После ввода задание поступает в автоматизированную систему управления (АСУ) с целью его выполнения.

На следующем этапе режущая головка ставится в начало и станок начинает работать. Программное обеспечение оборудования переводит содержащиеся в файле данные в команды, которые управляют дозатором для абразива, насосом, двигателем, управляющим головкой.

Пока происходит резка, АСУ читает показания всех датчиков, проводит корректировку скорости, с которой движется головка, подачи воды, выполнения работы. Система также отслеживают плановые и аварийные ситуации, отключает станок при необходимости.

Существует оборудование, которым управляет мастер. Он следит за выставлением всех параметров, включая угол наклона, что происходит вручную. Это снижает уровень комфорта работы. Однако существует ряд преимуществ оборудования гидроабразивной резки, не имеющего модуля ЧПУ. К ним относят:

- Стоимость аппаратуры – она в 1,5 раза меньше цены станков с ЧПУ.

- Мастер, работающий на станке, может не иметь профильного образования. Управлять оборудованием настолько просто, что оно не нужно. В то же время, машина дает возможность выполнять резку изделий, которые имеют простые формы.

Расходные материалы для абразивной резки

Гидроабразивная резка металла, услуги которой предлагаются различными производствами (крупными и мелкими), требует частой замены быстроизнашивающихся частей оборудования и расходных материалов. К ним относятся:

- Абразивное вещество, используемое для резки. Его минимальный расход в самых экономичных станках составляет от 300 до 350 г/мин. С увеличением толщины материала количество абразива также увеличивается. В таком качестве выступает разбитый на мелкие фракции песок из натурального граната. Он является чрезвычайно прочным и может применяться для работы с тягучими и тугоплавкими материалами.

- Вода – она должна быть обязательно специально подготовленной и прошедшей фильтрацию. Качество реза во многом зависит от состава и качества жидкости с абразивом. Поэтому водоподготовку необходимо проводить обязательно.

Помимо вышеперечисленного, для качественной гидроабразивной резки необходимы большое количество воздуха и электроэнергии, а также своевременная и постоянная замена износившихся деталей.

Например, один раз за 50 часов следует ставить другое сопло. Направляющая трубка при этом меняется один раз за 100 часов работы. Насосная станция имеет прокладки и уплотнения, которые также часто изнашиваются. От них зависит очень важный параметр – уплотнение. Уплотнители помогают поддерживать давление. Понять необходимость их замены можно по падению рабочего давления при сохранении одинаковых производственных параметров.

От чего зависит стоимость гидроабразивной резки металла

Гидроабразивная резка это процесс обработки материалов струей воды с частицами мелкого песка. Для начала работы необходима тщательная подготовка. Требуется просеять песок с особой тщательностью, в противном случае возможна неверная резка металла. Важно, чтобы работа мастера, проводящего резку, была отточена до мелочей. Именно поэтому такие работники особо ценятся и получают немалую заработную плату.

Стоимость гидроабразивной резки во многом зависит от трех факторов, а именно от:

- вида разреза;

- качества, с которым необходимо выполнить заказ;

- параметров используемого оборудования.

По виду разреза раскрой делят на прямой и криволинейный. Качество исполнения определяет заказчик. Это может быть грубый разрез или высокого качества, обработка которого в последующем не производится. Под параметрами станка имеется в виду мощность и время, которое требуется оборудованию на выполнение работы.

Достаточно большую часть себестоимости работ составляют затраты на гранатовый песок. В настоящее время на нашем рынке его стоимость составляет 20–35 тысяч рублей за тонну. Разброс цен зависит от производителя. Оборудование расходует абразив со скоростью, которая может достигать 25 кг/час, что зависит от интенсивности процесса. Экономия материала достигается вычислением количества абразива, необходимого на резку определенного металла. В некоторых случаях сэкономить можно применением чистой воды для обработки конкретных материалов.

Итак, гидроабразивная резка с успехом используется промышленными предприятиями для эффективной обработки практически любых материалов. Не сработает метод лишь с закаленным стеклом и алмазом.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Гидроабразивная резка - объяснение процесса, преимущества и материалы [Часть 2]

Гидроабразивная резка — это уникальный высокоэффективный процесс получения чистых резов различных материалов. Поскольку нет нагрева, это отличный способ избежать тепловых деформаций, обеспечивая при этом гладкий и чистый рез. Хотя многие люди ассоциируют данный процесс с резкой металлов, существует множество различных материалов, при резке которых можно использовать гидроабразивную резку.

Материалы для гидроабразивной резки

Этот процесс совместим с широким спектром материалов. В этом разделе мы рассмотрим различные типы материалов, которые могут быть эффективно разрезаны с помощью гидроабразивного резака. Мы рассмотрим:

- Металлы;

- Древесину;

- Резину;

- Керамику;

- Стекло;

- Камень и плитку;

- Продукты питания.

Металлы

Благодаря высокой скорости и давлению в гидроабразивных системах они способны с относительной легкостью резать тонкие и толстые листы металла. Этот процесс способен резать чрезвычайно твердые материалы, такие как титан и инконель, а также обычные металлы, такие как алюминий и мягкая сталь.

Этот процесс в основном используется для резки толстых заготовок, которые невозможно разрезать лазером или плазмой. Для более тонких металлов лазерная резка имеет преимущество перед гидроабразивной по скорости резки. Гидроабразивный резак с насосом мощностью 30 л.с. может резать титан толщиной 12 мм со скоростью 180 мм/мин.

Для металлов гидроабразивная резка дает преимущество в виде отсутствия образования зоны термического влияния, что значительно улучшает конечное качество детали. Также в большинстве случаев нет необходимости во вторичной отделке, так как этот процесс обеспечивает атласно-гладкие края.

Металлические детали, вырезанные гидроабразивным способом, имеют высокое качество и поэтому используются в самых требовательных отраслях, таких как аэрокосмическая промышленность, где нет права на ошибку.

Дерево

Качественный станок гидроабразивной резки может эффективно резать древесину толщиной до 125 мм со скоростью до 15 м/мин. Его можно использовать как для раскалывания древесины, так и для вырезания замысловатых форм. Кроме того, струя проходит через древесину с такой высокой скоростью, что практически не вызывает смачивания поверхности. Это предотвращает впитывание воды древесиной. Высокое давление также вызывает минимальное расслоение.

Однако при наличии сучков в древесине может потребоваться повторная калибровка машины. Либо мы можем использовать более высокое давление, которое позволит прорезать сучки вместе с участками без сучков, либо использовать разное давление для разных участков. Использование любого из этих вариантов может повлиять на конечное качество детали.

Резина

Гидроабразивная технология также все чаще используется для резки резины различной толщины. Ключевым преимуществом гидроабразивной резки является то, что она не создает вогнутых краев, в отличие от вырубки. Технология также не ограничена толщиной резины. Гидроабразивный станок может резать резину различной твердости и толщины до желаемого конечного качества.

Во многих случаях гидрорезки без абразива может быть достаточно для удовлетворения технических требований к резиновым изделиям. Резка струёй воды без абразива можно легко разрезать губчатую резину толщиной до 50 мм и твердую резину толщиной более 25 мм с двунаправленным допуском 0,25 мм.

Керамика

Гидроабразивная технология широко используется в промышленности для резки керамики. Керамика - твердый и хрупкий материал, который трудно поддается обработке. Он не выдерживает чрезмерного давления, которому подвергается заготовка при других методах механической резки.

При гидроабразивной резке на заготовку не оказывается чрезмерное давление, за исключением точки реза. Это делает её идеальной для резки керамики. Резак может проделывать собственное начальное отверстие и точно вырезать сложные формы.

Технология ЧПУ используется в сочетании с гидроабразивной резкой для обеспечения высокой точности и хорошего качества кромок.

Стекло

Гидроабразивную резку можно использовать для резки различных видов стекла с невероятной детализацией. Ей можно разрезать самое хрупкое стекло без трещин и кратеров. С другой стороны, вы можете использовать её для резки витражей.

При гидроабразивной резке не требуется травления или разбивка. Но начальные отверстия пробиваются под меньшим давлением из-за склонности к образованию трещин. Гидроабразивный станок может разрезать до 50 мм пуленепробиваемого стекла, для других типов стекол эта цифра еще больше.

Камень и плитка

Камень и плитка - еще одна распространенная область применения гидроабразивных резаков. При правильных технических настройках можно использовать гидроабразивный резак для цемента, керамики, стекла, гранита, известняка, мозаики, металла, фарфора, травертина и карьерной плитки.

Продукты питания

Гидроабразивная резка широко используется в пищевой промышленности благодаря преимуществам в области санитарии и производительности. Министерство сельского хозяйства США также одобряет ее использование, поскольку процесс не загрязняет продукты питания бактериями или другими загрязняющими веществами.

Гидроабразивный станок выполняет точную резку и порционирование мелких и крупных продуктов питания, таких как конфеты, выпечка, птица, рыба и замороженные продукты.

Гидроабразивная резка по сравнению с другими методами резки

Гидроабразивная резка имеет довольно много преимуществ перед другими методами резки. В этом разделе мы сравним гидроабразивную резку с другими методами, такими как электроэрозионная обработка, лазерная и плазменная резка, по следующим параметрам.

- Толщина материала;

- Формирование термического нагрева;

- Допуск детали;

- Настройка операции.

Толщина материала

Гидроабразивная резка может разрезать практически любой материал толщиной 300 мм (для некоторых материалов - до 600 мм). Лазерный станок используется для металлов толщиной до 25 мм (для некоторых материалов меньше), исключая отражающие металлы, в то время как электроэрозионный станок работает только с проводящими материалами толщиной менее 300 мм.

Плазма может резать почти все металлы толщиной до 50 мм (75 мм для некоторых). Пламенная резка (кислородная резка) - еще одна альтернатива, которая может работать с металлами толщиной до 150 мм, но она имеет определенные ограничения. Резка алюминиевых и медных сплавов не представляется возможной, а качество кромок сильно отличается в пользу гидроабразивной резки.

Гидроабразивная резка почти всегда является предпочтительным выбором, если толщина материала велика и/или требуется хорошее качество кромки.

Образование зоны термического влияния

При гидроабразивной резке не образуется зона термического влияния, в то время как при электроэрозионной резке зоны термического влияния очень мала. Лазерная и плазменная резка может иметь значительную глубину зоны термического влияния в зависимости от используемого в процессе газа. Это делает необходимой постобработку.

Допуск деталей

Лазерная и электроэрозионная обработка могут соответствовать спецификациям допусков гидроабразивной резки на уровне 0,025 мм. Плазма может обеспечить точность только до 0,25 мм. Скорость резки может повлиять на этот аспект. При увеличении скорости уменьшаются обрабатываемые допуски.

Настройка операционной системы

Настройка гидроабразивного станка остается относительно одинаковой вне зависимости от материала. Все остальные сравниваемые методы требуют различных настроек для разных работ и даже могут потребовать различных расходных материалов.

Заключение

Гидроабразивная резка имеет множество преимуществ перед другими методами. Благодаря своей универсальности, позволяющей работать практически с любыми материалами и при этом безопасности, устойчивости и точности, этот метод широко используется во многих отраслях.

Однако предприятия обычно предпочитают лазерную резку, когда требуется более высокая скорость резки. Хотя толщина материала должна находиться в определенных пределах, а воздействие тепла должно быть допустимым. Увеличение скорости также снижает конечную стоимость изделия за штуку, что делает лазерную резку более доступной, чем гидроабразивную резку в некоторых случаях.

Гидроабразивная технология применяется в таких отраслях, как аэрокосмическая промышленность, автомобилестроение, текстильная промышленность, здравоохранение, горнодобывающая промышленность и многих других. Ожидается, что по мере развития технологий гидроабразивная резка будет становиться все более дешевой и распространенной в обрабатывающей промышленности.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Читайте также: