Шарошка по металлу своими руками

Обновлено: 19.05.2024

Все можно наладить, если вертеть в руках достаточно долго.

Инструмент

- Самодельный шкив

- Терморезаки для пенопласта

- Самодельная электродрель с гибким валом

- Самодельный электроинструмент

- Самодельная муфельная печь

- Простые центроискатели

- Самодельный миниатюрный паяльник

- Доработка топорища

- Копир для токарного станка

- Электролобзик из компрессора холодильника

- Самодельная микродрель

- Самодельный пантограф

- Пантограф для фрезера

- Простой стеклорез для бутылок

- Мини фреза для радиолюбителя

- Простой резак для стеклянных бутылок

- Приспособление для заточки столярного инструмента

- "Третья" рука сварщика

- Как восстановить напильник

- Самодельный электролобзик

- Установка вакуумной формовки пластика

- Простое устройство для вакуумной формовки пластика

- Приспособление для точной распиловки

- Универсальный угольник

- Мини кузница на столе

- Самодельный электрический гравер

- Самодельные рычажные ножницы

- Устройство для сварки пластмасс

- Приспособление для гибки листового металла

- Круг для доводки инструмента

- Самодельные шарошки для шлифовки

- Самодельный мини рубанок

- Резцы для токарного по дереву

- Бутылкорез

- Другие профессии электродрели

- Магнитный угольник для сварщика

- Простая "третья рука" радиолюбителя

- Настольный электролобзик из ручного

- Распылитель из шприца

- Самодельная пилка для ручного лобзика

- Ручка для ножовочного полотна

- Рубанок для "кругляшек".

Самодельные шарошки для шлифовки

Самодельная шарошка состоит из шпильки 1, гайки 2, шайбы 3, основы 4 и слоя абразивного порошка 5.

Для основы подойдет войлок от старых валенок, сукно или фетр от отслужившей свой век шляпы. Легче всею работать с толстым войлоком. Вырежьте из него несколько дисков. По их оси пробейте просечкой отверстия и наденьте на шпильку М6 длиной 80 мм. С двух сторон стопку дисков сильно затяните гайками — диски не должны прокручиваться на шпильке.

Чтобы гайки не отвинчивались, их резьбовые соединения следует накернить.

Вставьте шпильку свободным концом в патрон электрической дрели, закрепленной на верстаке. Включите ее и с помощью драчового напильника придайте войлочным дискам форму, показанную на рисунках 1, 2 или 3. Далее рабочую поверхность основы покройте ровным слоем конторского силикатного клея. Дайте клею немного подсохнуть. А теперь нанесите на клеящую поверхность слой абразивного порошка. Его можно получить из наждачной бумаги. Не водостойкую наждачную бумагу намочите, и абразивные зерна легко отделяется от основы.

После того как первый абразивный слой подсохнет на поверхности шарошки, покройте его еще одним слоем клея. И снова нанесите на поверхность слой абразива. Эту операцию повторите три раза. Сушку рабочей поверхности проводите летом на солнце, зимой на батарее центрального отопления.

Изготовление шарошек для портинга из шаровых опор.

Возникла необходимость портинга. Готовый инструмент мало того что низкого качества да ещё и дорого. Хорошие шарошки есть но нужно искать. Попадаются не все размеры.

Начал собирать все подряд шаровые, так как пока не распилишь не поймешь какой диаметр шара внутри.

Необходимые размеры: 27, 28, 29, 30, 31, 32,5

30-тый пришлось делать из 31-го, зажав шар в токарный станок и раномерно обдирая турбинкой с лепесковым кругом.

LADA 2101 1974, двигатель бензиновый 1.2 л., 59 л. с., задний привод, механическая коробка передач — своими руками

Машины в продаже

Infiniti QX56, 2010

Toyota Platz, 2001

Toyota Corolla, 2005

Mazda Mazda6, 2020

Комментарии 16

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

А толк от этого есть? Мотор-то атмосферным остается… Просветите.

в том то и дело))))) на турбированном моторе толку было бы не так много потому как побуждение турбины перекрывает потери на все эти неровности и ступени. Основной проблемой является не сама ступень при переходе коллектор ГБЦ а то что она не известна. коллектор можно установить со смещением. поэтому делаются направляющие втулки в водяном канале, а затем все проходится чтобы образовать единый канал, без ступеней на фланцах и прокладках. Для атмо мотора очень критично. заужение канала так не страшно, как ступень, вокруг которой образуется завихрение намного снижающее эффективное проходное сечение. Я сделал очень гражданский портинг, всего 32,5мм и полностью не срезал приливы направляющих. В купе с Т-образными клапанами и разрезной шестерней я получил около 100л.с против заводских ~74. Разгон до сотни 11 секунд, против заводских 17-ти. по городу хватает, в потоке чувствую себя уверенно. На следующем моторе буду точить больше.

Меня терзают смутные сомнения в верности приведенных цифр. Вот так вот просто, заменив клапана, шестеренку и ободрав внутри впуск получить +30% процентов мощности? Как-то сомнительно…

Просто? ))) Звучит просто)) четыре месяца работы по вечерам, и 25к вложений в запчасти)) Портинг, Т-образные клапана, расточка коллектора, переделка карбюратора, облегченный маховик, разрезная шестерня, переразметка истинного ВМТ коленвала, выпуск 4-2-1 прямоток с резонатором, электронное зажигание… Опять же СЖ немного поднялась из-за фрезеровки…

И времени немного и вложения копечные.

Вот об этом вообще упоминаний не было, потому и сомнения возникли.

"…облегченный маховик, разрезная шестерня, переразметка истинного ВМТ коленвала, выпуск 4-2-1 прямоток с резонатором, электронное зажигание…"

Всё относительно)))) упоминания будут в следующих постах! Не успеваю, работа, извините!

Konstantin1939

Я мотор собирал чтоб просто машина ездила, но решил поэкспериментировать перед сборкой более мощного. И не зря. Сделал выводы, что то затюнингую ещё больше чем здесь, что-то исправлю, что-то не буду трогать)

У меня есть старый мотор от моего Фиата — перекинуть движок на Фиате делов на полдня. Вот я и задумался, не заняться ли мне экспериментами… Ссылочку можно на Т-образные клапана?

Когда я поставил НОВЫЙ мотор — особой разницы со старым я не заметил… А я ставил мотор с нулевым пробегом.

У меня другая копейка с пробегом 30 000. Мотор блестит. Шепчет. Работает эластично и плавно. Но, по сравнению с тем что я собрал в эту машину, на ржавом блоке с помойки то она не едет от слова совсем. )))

DenMasterVL

Увеличенные клапана — можно подробнее? Форма тарелки или диаметром больше?

Простите, с просони не то написал! Стыд, позор. Т-образные клапана. Увеличенное там только проходное сечение. Увеличенные для себя не рассматриваю, так как если в двигатель без глобальных переделок их поставить будет ещё хуже, до стенки камеры сгорания места совсем не остаётся, надо "уши" вырезать. Ну и конечно седла менять, и каналы ещё больше точить, с риском в рубашку охлаждения попасть…

Понятно. В принципе, изменение формы клапана дает эффект, сравнимый с изменением кулачков распредвала — улучшается наполнение цилиндров. С учетом таких переделок цифры прироста мощности уже не кажутся совсем невероятными…

У меня 1,4 8 клапанник (Фиат), 77 л.с. в стоке. Впрыск и зажигание электронное, естественно. Фазорегулятор на распредвалу. И почему-то все, кто занимается чип-тюнингом, утверждают, что поднять мощность более, чем на 5-10% прошивкой не получится…

Такого опыта не имею. У меня карбюратор, инжектора только чинил, не тюнинговал. Хоть теоретически и изучал вопрос. Но тут век живи век учись. Всегда есть нюансы, я б на их месте однозначно ничего не утверждал.

Я больше склонен верить утверждениям "не получится более, чем на 5-10%", чем тем, кто обещает сделать из атмосферника прошивкой "Формулу 1". Скорее всего в лоб проблема не решается, тем более, что экологический класс 4 у меня. Придушен мотор по экологии прилично должен быть…

Натолкать нового железа в старый мотор мне не проблема. Проблема будет в коррекции прошивки под это железо…

Какая отличная идея!

А сколько этих б\у шаровых за всё это время по выбрасывал, а мог бы сколько инструмента сделать.

Как изготовит шаровую фрезу своими руками

Шарообразные фрезы промышленного производства встречаются в свободной продаже нечасто и обычно предназначены для выполнения какой-то конкретной операции на определенной детали. Использовать их для обработки других изделий обычно не удается. Да и стоят они недешево из-за качественной стали, которая идет на их изготовление, непростой технологии обработки, сложных закалочных процессов и небольших партий производства.

Все эти факторы заставляют народных умельцев при возникновении необходимости в таком инструменте искать самостоятельные пути их изготовления. Особенно часто в них нуждаются те, кто занимается ремонтом автомобилей, мотоциклов и других транспортных средств.

С помощью простых шаровых фрез растачиваются, например, каналы в головках блоков цилиндров двигателей при их ремонте. Практически также только они могут качественно и точно обрабатывать криволинейные каналы. Ни какой другой тип фрез для подобных работ не годится. В качестве привода шаровой фрезы собственного изготовлении можно использовать обычную электрическую дрель.

Шаровую фрезу (шарошку, бор-фрезу) можно изготовить из шарика подходящего диаметра от шарикоподшипника или из шаровой опоры рулевого управления или подвески автомобиля. На изготовление этих деталей идут твердые стали, поэтому и фрезы из них будут обладать хорошими режущими свойствами.

Выберем в качестве заготовки шарик от подшипника диаметром 33 мм. Что нам может понадобиться для изготовления шарошки?

Инструменты и материалы

- Болгаркой с отрезным и обточным диском.

- Сварочным аппаратом.

- Тисками по металлу.

- Штангенциркулем и маркером.

- Шарик диаметром 33 мм.

- Гайка.

- Оправка с резьбой на одном конце.

- Мотоциклетный блок цилиндров.

Процесс изготовления шарошки

Конечно, если следовать всем технологическим канонам изготовления инструмента из закаленного металла, то его следует предварительно отпустить, чтобы облегчить последующую механическую обработку. Но для этого понадобиться муфельная печь, которой у нас нет. Из-за этого нам потребуется немного больше времени, усилий и износа нарезного и обточного дисков, что не слишком затруднительно, ведь мы изготавливаем всего одну шаровую фрезу.

Еще раз замеряем с помощью штангенциркуля диаметр выбранного шарика и убеждаемся в том, что предстоит снять с его поверхности слой металла в 0,5 мм. Ведь нам нужна шарошка диаметром 32 мм.

Оправку можно было бы изготовить, просверлив в шарике глухое отверстие, с последующей нарезкой резьбы. Но это будет не так-то просто сделать, поскольку в таком случае точно придется отпускать металл заготовки, располагать специальным приспособлением для удержания шарика при обработке и, конечно, сверлильным станком, которого нет в наличии.

Поэтому мы останавливаемся на варианте с приваренной гайкой и оправкой, вворачиваемой в резьбу метиза. Для этого зажимаем шарик в тисках и с помощью сварочного аппарата закрепляем гайку на заготовке. По завершении сварки быстро охлаждаем полученное соединение в воде, чтобы предотвратить отпуск металла шарика.

Надежно вворачиваем оправку в гайку и закрепляем ее в шпинделе электродрели или болгарки, которые, в свою очередь должны быть надежно зафиксированы с помощью струбцин или тисков. Все готово для доводки диаметра шарика до нужного размера.

Для этого придаем вращение шпинделю с закрепленной заготовкой и приступаем к съему металла при помощи обточного диска и болгарки, постоянно контролируя диаметр обрабатываемого шара штангенциркулем.

Получив нужный поперечный размер (32 мм), прекращаем обработку.

Теперь все готово для формирования режущих зубьев. За хвостовик крепим заготовку в тисках по металлу и с помощью болгарки с отрезным диском приступаем к выполнению продольных пазов, которые будут необходимы для получения режущих кромок.

Возникает вопрос: сколько сделать проточек? Ответ однозначен: чем тверже обрабатываемый материал, тем их должно быть больше. Поскольку нам предстоит восстанавливать мотоциклетный блок цилиндров из дюралюминия, достаточно выполнить 10 пазов, чтобы получить 9 режущих кромок.

С помощью обточного диска удаляем лишний металл, чтобы получить трапецеидальный профиль зубьев, направленных в сторону вращения инструмента. Данная операция – наиболее сложная и важная, поэтому ее требуется выполнять со всем вниманием и аккуратностью. После нее можно считать, что шарошка полностью готова к предназначенной работе.

Остается проверить ее в деле на блоке цилиндров от мотоцикла «Урал» или каком-нибудь другом с теми же размерами отверстий. В процессе работы фрезу необходимо периодически смазывать маслом. Чтобы процесс протекал интенсивней и без лишних усилий на приводе.

Единственное, о чем хочется предупредить, так это о зоне обработки седла клапана, сделанного из стали. При приближении к нему следует уменьшить подачу и крепче держать инструмент, чтобы он не вырвался из рук, что чревато травмой или порчей обрабатываемой детали.

Предупреждения и замечания

При работе с шаровой фрезой необходимо защищать глаза очками, а на руки одевать перчатки. Само собой, на болгарке должен быть защитный кожух. Дело в том, что при обработке мягких металлов, стружка получается разной по размеру, которая склонна разлетаться во все стороны и на большие расстояния.

Что касается инструмента, то выгодней располагать режущие кромки не продольно к оси вращения, а под углом. Тогда фреза будет работать мягче, производительней и уменьшится риск ее несанкционированного закручивания.

Чтобы исключить тангенциальное биение инструмента, выгоднее сделать шарошку из шаровой опоры рулевого управления авто. Тогда нет необходимости в изготовлении оправки, ведь она уже есть и при это идеально отцентрирована по отношению к шару.

Смотрите видео

Самодельные насадки для гравера

Гравер, или бор машинка – очень нужная и полезная штука для тех, кто любит заниматься резьбой по дереву, камню, металлу и так далее. Но гравер сгодится не только для резьбы. Он так же может очень неплохо помочь при сборке или ремонте чего-нибудь миниатюрного, чтобы вырезать из металла или пластмассы нужную деталь, которую невозможно вырезать ножницами. Так же, им можно шлифовать минералы, или просто красивые камни. Насадок для гравера существует огромное множество: пильные диски, шлифовальные диски, камни различной зернистости, щётки (как простые, так и металлические), войлочные диски, различные фрезы для дерева и стекла, а так же, разумеется, свёрла.

Купить такую недешёвую вещь, как гравер – это только полдела (впрочем, сделать его самостоятельно, тоже дело не хитрое). В течение всего времени использования, желательно ещё и обновлять и пополнять имеющиеся запасы свёрл, фрез и других насадок, которые так же стоят не дёшево. Во всяком случае, они (почему-то!) стоят дороже, чем расходный материал и насадки для такого же инструмента стандартной величины. Но необязательно покупать их все подряд – некоторые насадки можно довольно легко изготовить самостоятельно. Конечно, такие сложные инструменты, как фреза по дереву, сверло или алмазный буравчик для гравировки на стекле, изготовить вряд ли получится, но вот, например, маленькие пилки для резки дерева и пластмассы, шлифовальные и войлочные диски, можно легко сделать своими руками.

Даже при отсутствии навыков. Думаю, вырезать ножницами правильный круг, начерченный циркулем на заготовке, в состоянии каждый человек. Кроме того, некоторые расходные материалы не встретишь в обычных магазинах, торгующих подобного рода товарами. Приходится заказывать и долго ждать, когда они придут, да и придут ли вообще. А если и придут, то не факт, что они окажутся качественными и надёжными. Недавно полученные мной по почте шлифовальные диски были настолько хрупкими, что один из них сломался от небольшого нажима. В общем, если хочешь что-то сделать хорошо – сделай это сам! Вот сегодня мы и рассмотрим несколько вариантов самостоятельного изготовления более прочного инструмента.

Пильные диски по дереву и пластмассе

- Металлический круг, или кусок листового металла, толщиной не более миллиметра.

- Циркуль и карандаш.

- Ножницы.

- Дрель и свёрла.

- Наждачный станок с режущим диском.

- Металлические болтик с гайкой от детского конструктора, или от сборной электрической вилки.

Диск для резки пластмассы, делаем точно так же, повторяя вышеописанные процедуры, за исключением заточки зубьев. Здесь надпилы стоит делать под прямым углом, глубиной в два мм, и шагом так же в два мм.

Зубья должны получиться короткими и широкими. Этим диском можно пилить пластмассы разной плотности, а также оргстекло и текстолиты.

Шлифовальный и войлочный диски

- Тонкий шлифовальный диск (можно б/у, или вообще обломок, но не толще миллиметра).

- Кусок войлока, толщиной в 7-10 мм (от валенка – в самый раз).

- Циркуль и карандаш

- Нож.

- Ножницы по металлу.

- Наждачный станок.

- Тонкий болтик с гайкой.

Только войлок лучше, наверное, вырезать острым ножом, так как он достаточно толстый, и я себе ножницами отдавил все пальцы. А шлифовальный кружок лучше вырезать или ножницами по металлу, или на наждачном станке с таким же отрезным кругом. Далее делаем отверстия в центрах кругов, и стягиваем с обеих сторон болтиками и гайками.

Миниатюрная граверная фреза

- Колёсико от зажигалки, которое высекает искру из кремня.

- Болтик, который пролезет в отверстие колёсика, и гайку к этому болтику.

Самодельные насадки / фрезы / расходники для гравера, дрели и бормашинки

В статье будет затронута тема как сделать расходники своими руками. Не для кого не секрет, что китайские насадки очень низкого качества, а у фирменных цена кусается. Так что в некоторых случаях выгоднее будет сделать самому. Под катом вы увидите мои самодельные насадки и так же интересные решения из интернета.

Абразивные насадки

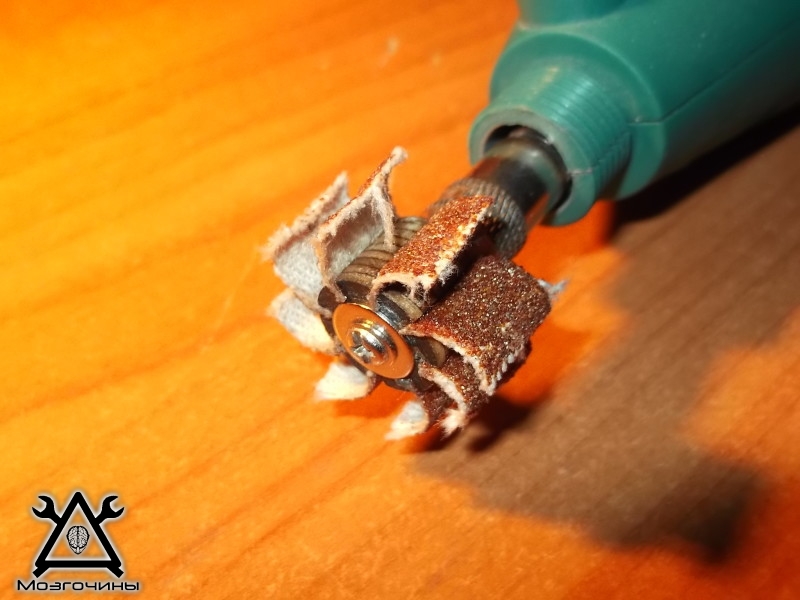

Лепестковый круг для гравера

Родные наждаки на резиновом барабане живут не долго, по этому нужно найти альтернативное решение. Из фанеры вырезаем окружность небольшого диаметра:

Придаём более ровную форму:

Делаем пропилы ножовкой по металлу:

В полученные прорези на эпоксидную смолу вклеиваем наждак:

Лепестковый круг для дрели

Насадка диаметром побольше. Чтоб не получилась «растопырка» как в предыдущем варианте, при склейке наждак нужно стянуть резинкой. Это происходит из-за того, что основание ткани впитывает смолу из разреза и грубеет.

Плюс лепестковых кругом в том, что они служат на порядок больше, чем обычный наждак на барабане такого же диаметра.

Наждак для дрели из роликов от магнитофона

В старых бобинных магнитофонах имеются большие резиновые ролики с металлической втулкой. На втулку сажаем болт, а на резину клеим наждак:

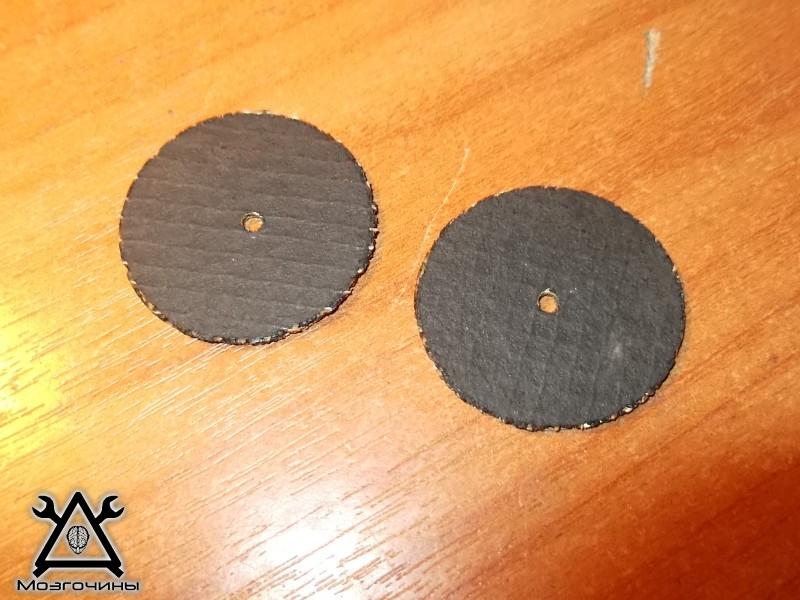

Отрезные круги для гравера

Тема довольна распространена, но всё же расскажу для полноты картины.

Берём тонкий отрезной диск для УШМ, циркуль с двумя иголками, шило, и ненужные ножницы:

1) Циркулем вычерчиваем окружности (слишком большие круги делать не стоит, работать ими неудобно. Оптимальный размер — чуть меньше стандартного круга) Следим за тем, что бы центр окружности находился посередине одного из квадратиков армирующей сетки.

2) Разрезаем ножницами диск на сектора, и потом вырезаем сами окружности, находящиеся в секторах. Для этой работы подойдут ножницы по металлу, но и обычными канцелярскими тоже можно делать, только они от этого сильнее тупятся, так что берём те ножницы, которые не жалко.

3) Лёгкими вращательными движениями шила начинаем поочерёдно с двух сторон проделывать отверстие. Диаметр отверстия должен быть равен диаметру винта. Если отверстие будет немного больше, то его разобьёт.

4) Обтачиваем круг на малых оборотах об ненужный точильный камень:

И получаем армированные отрезные круги:

Изготовление таких кругов обходится гораздо дешевле, нежели их покупка. Так же они дольше служат чем покупные неармированные круги.

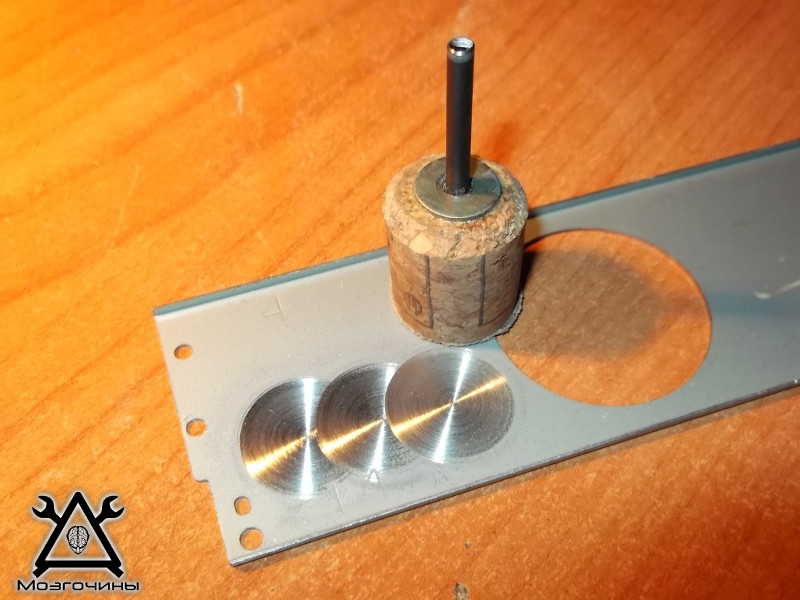

Насадка для декоративной шлифовки

В пробку вкручивается саморез без шляпки, а в основание приклеивается шайба. Кулачки патрона будут упираться в шайбу и не давать саморезу вкручиваться глубже.

Удобнее всего такую насадку использовать на сверлильном станке. Можно вкрутить вместо самореза в пробку насадку для войлоков:

Полировальная насадка для дрели

Ещё одна довольно распространённая тема. Войлок от валенка зажимается болтом с широкими шайбами. На войлок наносится полировальная паста, например паста ГОИ.

Далее следует несколько примеров абразивных насадок, взятых из интернета.

Шлифовальный барабан для дрели

Шлифовальный барабан для гравера

На токарном станке вытачивается металлический барабан с прорезью, в которую заправляется край наджака, и он обматывается вокруг барабана. Фиксация происходит резинкой. Ту же конструкцию можно сделать и из фанеры, как показано в предыдущем варианте.

Шлифовальные цилиндры для гравера

Товарищ Marshall предлагает делать цилиндры таким образом, цитирую :

Для того, чтобы сделать данный вид расходки нам понадобится: прочная, но как можно более тонкая ткань ( лучше Х/б ), шкурка нужной зернистости, а главное, трубочка подходящего диаметра, на которой и будут находиться цилиндры во время склеивания.

Итак, берем ткань и нарезаем ее длинными полосками шириной 12 мм. Потом эти полоски режем вразмер диамертра трубочки с нахлестом примерно 1-1.5 см., плотно натягиваем на трубку (чтобы они не болталис ) и склеиваем наши кусочки прямо на трубке с помощью обычного ПВА. Дальше задача чуть посложнее: надо правильно сделать трафарет, по которому будут в дальнейшем вырезаться сами шкурки. Трафарет показан на рисунке справа под трубкой. Делаем так: берем, отрезаем кусок шкурки такой же ширины, как и такань, но на 1 см длиннее. Прикладываем поверх наклееной ткани и отмечаем место, где должен быть стык двух торцов шкурок. После этого делаем необходимые геометрические действия: из точки должного стыка проводим поперек шкурки линию, с другого конца шкурки, на том же расстоянии делаем то же самое, после чего проводим в образовавшихся прямоугольниках диагонали и отрезаем по этим диагоналям кусочки шкурки. Теперь, когда вы прикладываете ваш трафарет поверх наклеенной на трубке ткани, вы получаете точное диагональное соединение торцов шкурки. Теперь у вас есть трафарет, который можно обвести ручкой по контуру на оборотной стороне наждачки.

Далее совсем просто: клеим полоски ткани пока на трубке не закончится место. Далее по трафарету вырезаем кусочки шкурки и клеим поверх ткани тем же ПВА или лучше «Моментом». Чтобы шкурка не развернулась до того, как она приклеится, надо ее прижать резиночкой или полоской изоленты. После высыхания может получиться так, что ваша поделка приклеилась к трубке, поэтому надо после нанесения клея пару раз в разное время повернуть заготовки вокруг своей оси. Также, чтобы из бежать приклеивания заготовки к трубке нельзя использовать супер — клей и трубка не должна быть деревянной.

Фрезы

Фреза из колёсика зажигалки для дрели или гравера

Если насадка будет использоваться в дрели, то сажаем колёсико на болт, если в гравере — вместо отрезного круга:

Такая фреза запросто режет дерево, пластик и мягкий металл.

Фреза для дрели из дюбеля

Стачиваем со шляпки все лишние неровности. Отрезным кругом гравера делаем пропилы под углом и получаем фрезу:

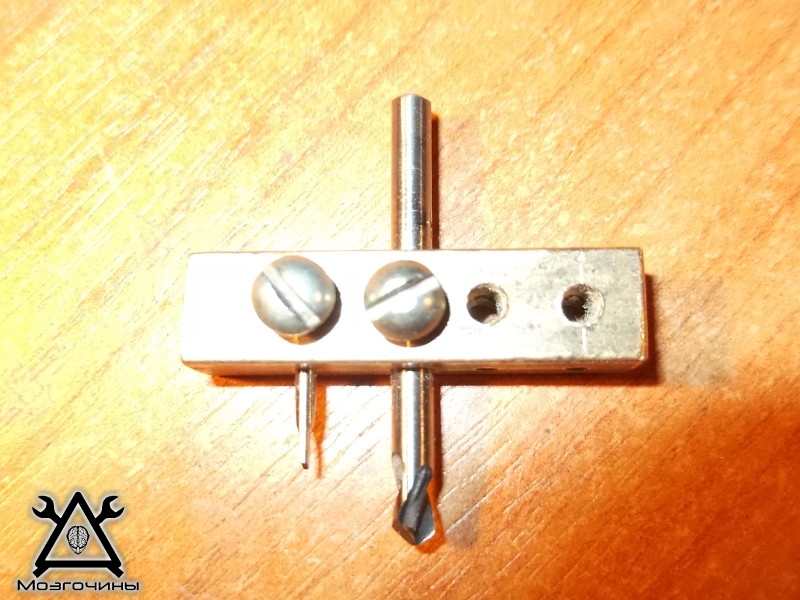

Центрорез

Разновидность сверла и фрезы. Центрорезом удобно прорезать отверстия в материалах, имеющих малую толщину. В металлическом брусочке нужно высверлить сначала отверстия под сверло и резец, потом под прижимные винты и нарезать в них резьбу.

Если центрорез будет использоваться в дрели, то вместо сверла нужно установить металлический пруток. Резец делается из хвостовика сломанного сверла.

Так же им можно нарезать шайбочек, например из стеклотекстолита от распаянных плат:

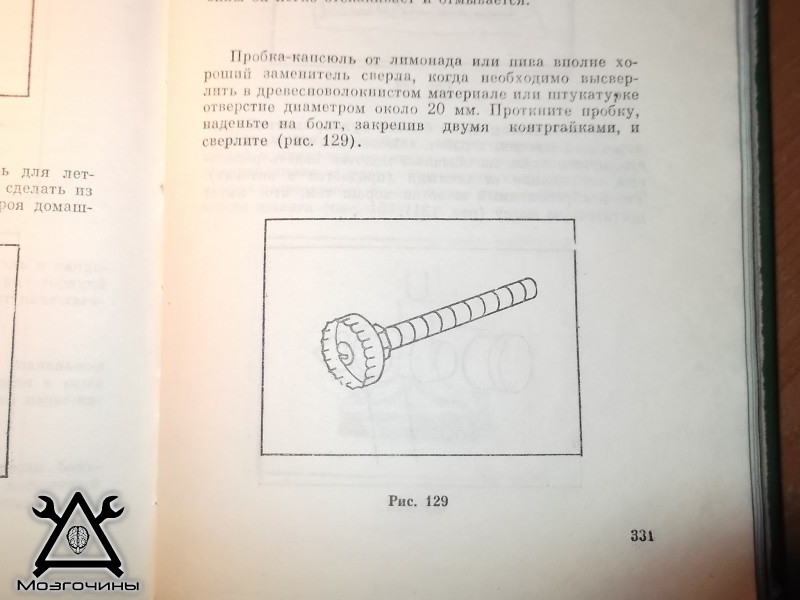

Фреза из пробки

Одна книжка предлагает изготовить фрезу из пробки. На сколько это удачная идея я скачать не могу, так как сам не пробовал обрабатывать что либо такой фрезой. Думаю, что для очень мягких материалов подойдёт.

Пара конструкций фрез из интернета

Фреза из ножа электробритвы

Товарищи на форуме предлагают использовать нож электробритвы как фрезу. Но есть одна проблема — направление вращения ножа обратное, так что нужна дрель с реверсом.

Читайте также: