Схема электроискрового метода обработки металлов

Обновлено: 16.05.2024

Эти способы обработки основаны на непосредственном использовании для технологических целей электрической, химической, звуковой, световой и других видов энергии.

Они обладают рядом преимуществ по сравнению с обработкой заготовок резанием:

- Возможность обработки твердых и прочных материалов, часто не поддающихся обработке другими методами. Для электрофизических и электрохимических методов требуется лишь, чтобы обрабатываемый материал был токопроводящим.

- Сравнительно простая кинематика устройств (станков), позволяющая легко автоматизировать регулирование процесса.

- Значительное снижение, а часто и отсутствие, силового воздействия на заготовку.

- резать металл;

- сверлить отверстия микроскопического диаметра;

- наращивать дефектные области деталей;

- производить ювелирные работы с драгоценными металлами;

- упрочнять поверхность изделий;

- шлифовать изделия самой сложной формы;

- извлекать застрявшие сломанные сверла и резцы.

- источником постоянного тока;

- конденсатором;

- вибратором;

- переключателем режимов.

- Система очистки и подачи рабочей жидкости в электроэрозионном станке

Электроискровая обработка

Электроискровая обработка, впервые предложенная В. Р. Лазаренко и Н. И. Лазаренко, основана на использовании явления электроэрозии – направленного разрушения металла под действием импульсных искровых электрических разрядов между электродами.

Обычно используют простейшую релаксационную схему, которая состоит из источника постоянного тока, переменного балластного сопротивления и емкости – конденсаторной батареи, которая включена параллельно электродам. Схема обеспечивает получение энергии большой мощности от весьма маломощных источников тока и позволяет легко регулировать по величине импульсы тока в зависимости от требуемой точности и чистоты обрабатываемой поверхности.

В настоящее время электроискровая обработка используется для обработки фасонных поверхностей, отверстий малого диаметра, узких щелей, криволинейных отверстий, труднообрабатываемых материалов, твердых сплавов и т.п.

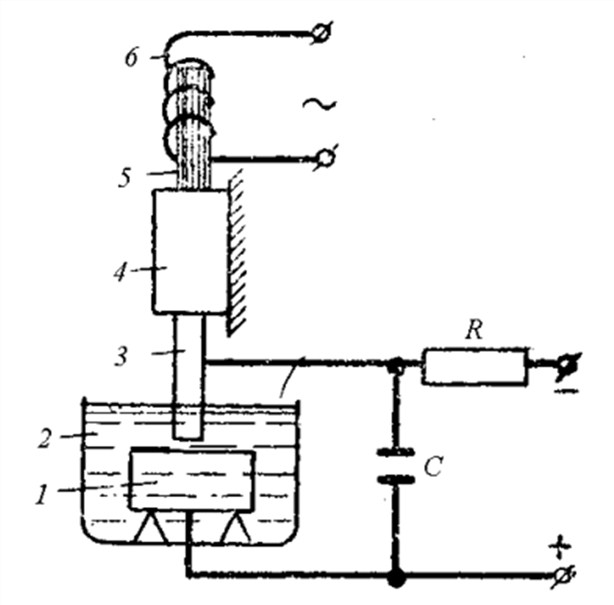

На рисунке 6.47 приведены примеры обработки различных поверхностей, а также принципиальная схема станка для электроискровой обработки.

Обрабатываемую заготовку 2 (анод) закрепляют через изоляционную прокладку на столике 1, который имеет установочное вертикальное перемещение. Заготовку и электрод-инструмент 4 помещают в ванну 3 с диэлектрической жидкостью (керосином, минеральным маслом).

Инструмент (катод из латуни или меднографитовой смеси) закрепляют в шпинделе 5 станка. Система управления поддерживает при заданном напряжении постоянное расстояние между электродами и по мере съема металла автоматически перемещает шпиндель вместе с закрепленным в нем инструментом, обеспечивая вертикальную подачу.

Рисунок 6.47 – Схемы электроискровой обработки |

Точность и чистота обработанной поверхности зависят от мощности импульсных разрядов и их длительности. Чем меньше энергия импульсов и больше частота разрядов, тем более чистой получается обработанная поверхность. Современные станки для электроискровой обработки позволяют обрабатывать отверстия диаметром до 0,15 мм с точностью до 0,01 мм.

Недостатком электроискрового способа обработки являются относительно невысокая производительность труда и недостаточная точность формы и размеров обработанной детали.

Электроимпульсная обработка

Электроимпульсная обработка (рисунок 6.48) – разновидность электроэрозионной обработки.

|

| Рисунок 6.48 – Схемы электроимпульсной обработки |

Процесс обработки проводят в ванне с диэлектрической жидкостью. Между инструментом-анодом и заготовкой (катодом) происходят импульсные дуговые электрические разряды, мощность и длительность которых значительно выше, чем при электроискровой обработке.

Производительность процесса и чистота обработанной поверхности зависят от мощности электрических импульсов. При предварительной обработке заготовок применяют длительные импульсные разряды большой мощности, а при окончательной обработке – импульсы высокой частоты и малой мощности. В первом случае производительность процесса значительно выше, чем при электроискровой обработке. Износ электрода-инструмента при электроимпульсной обработке меньше, чем при электроискровой.

Электроискровая обработка металлов. Типы, виды, схемы электроискровой обработки.

Электроискровая обработка основана на воздействии на материал искрового разряда. Искровой разряд возникает в электрическом поле и представляет собой пучок ярких искровых каналов. Эти каналы заполнены плазмой, в состав которой входят не только ионы исходного газа, но и ионы вещества электродов, интенсивно испаряющегося под действием разряда. Электроды подключаются к конденсатору, который является генератором электрических импульсов. Обработка металлов проводится в жидком диэлектрике. При воздействии электрического импульса на обрабатываемый металл происходит точечный нагрев на поверхности металлической детали. При этом металл плавится и испаряется. Кратковременность парообразования придает ему характер взрыва.

Для электроискровой обработки металлов применяют три группы вида установок – контактной, бесконтактной и анодно-механической обработки.

Схема электроискровой установки контактного действия приведена на рис. 4.12.

Рис. 4.12. Схема электроискровой установки контактного действия: 1 – обрабатываемая деталь; 2 – ванна; 3 – инструмент; 4 – ползун; 5 – сердечник; 6 – обмотка; R – резистор; C– конденсатор

Обрабатываемая деталь 1 погружается в ванну 2 с жидким диэлектриком (керосином, трансформаторным маслом). Она является анодом. К детали подводится обрабатывающий инструмент 3, являющийся катодом. Инструмент приводится в колебательное движение соленоидом 6 через втягивающийся сердечник 5, закрепленный на ползуне 4. Соленоид подключается к сети переменного тока. При частоте переменного тока 50 Гц инструмент совершает 100 колебаний в секунду.

К электродам 1 и 3 подключен конденсатор С, который непрерывно заряжается и разряжается. Когда электроды 1 и 3 разомкнуты происходит зарядка конденсатора С от сети постоянного тока через сопротивление R.

При соприкосновении электродов при их сближении происходит пробой межэлектродного промежутка и конденсатор С разряжается. Вслед за этим происходит КЗ электродов.

Затем инструмент начинает удаляться от изделия. Между электродами появляется зазор, и конденсатор вновь заряжается. Напряжение между электродами повышается и при следующем их сближении вновь произойдет пробой.

Каждый импульсный разряд оставляет на поверхности электродов небольшие лунки. При перемещении катода по поверхности анода происходит снятие слоя металла. Работа установки автоматизируется.

При применении круглого, квадратного, прямоугольного стержня в качестве инструмента можно прошивать в изделии аналогичной формы отверстия.

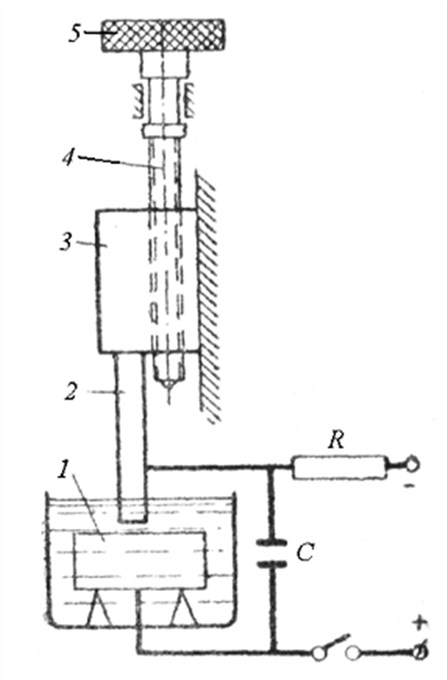

На рис. 4.13 приведена схема электроискровой установки бесконтактного действия. Электрод-инструмент 2 не имеет возвратно-поступательного движения. Он подводится к обрабатываемой детали 1 при помощи маховичка 5 и винта 4, перемещающего ползун 3, в котором закреплен инструмент. Между обрабатываемой деталью и инструментом создается определенный зазор небольшой величины, который во время работы будет периодически пробиваться электрическим разрядом.

Рис. 4.13. Схема электроискровой установки бесконтактного действия: 1 – обрабатываемая деталь; 2 – инструмент; 3 – ползун; 4 – винт; 5 – маховичок.

Установка работает следующим образом. При включении установки конденсатор С начинает заряжаться от источника постоянного тока через сопротивление R. Напряжение на электродах будет возрастать до пробоя межэлектродного промежутка. Конденсатор разрядится. Затем вновь начнется его зарядка до пробоя. При каждом разряде происходит снятие металла с поверхности детали. Расстояние между электродами увеличивается. Регулирование зазора в заданном режиме обеспечивается путем приближения инструмента 2 к обрабатываемой детали 1 с помощью маховичка 5.

Недостатком электроискровой обработки является интенсивный износ инструмента, являющегося одновременно и электродом.

Электроискровой способ используется для прошивки отверстий и полостей различной формы и сложности.

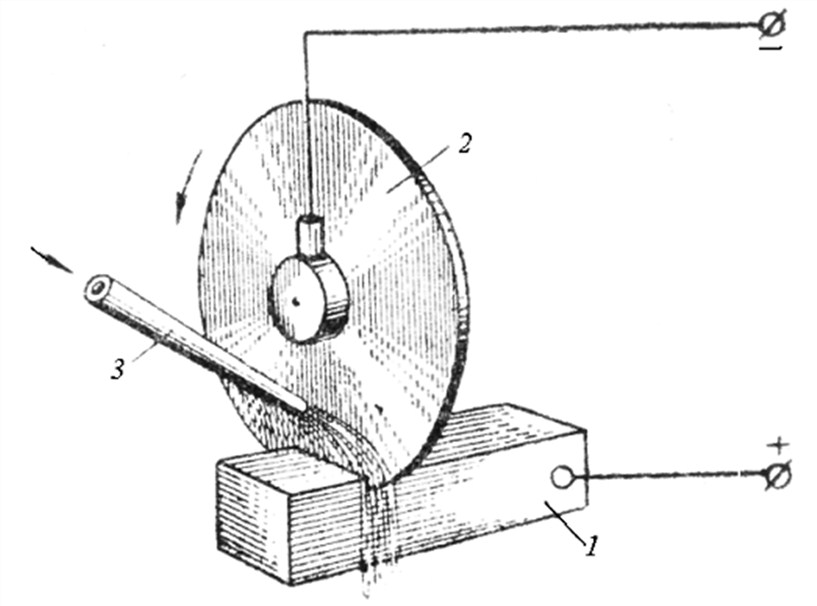

Импульсное плавление металла применяется при анодно-механическом способе обработки. На рис. 4.14 показана схема анодно-механической обработки.

Рис. 4.14. Схема анодно-механической обработки: 1 – обрабатываемая деталь; 2 – инструмент; 3 – сопло

Постоянный ток подводится к обрабатываемой детали 1 и режущему инструменту 2, который с незначительным трением скользит по обрабатываемой поверхности. На пиках шероховатости обрабатываемой детали при соприкосновении с инструментом возникает концентрация тока, что приводит к нагреву точек контактирования и их импульсному плавлению. В зазор между деталью и инструментом подводится из сопла 3 специальная рабочая жидкость (разбавленное водой жидкое стекло), которая образует на поверхности детали пассивную пленку.

Анодно-механическая обработка может использоваться при резке и чистовой обработке металлических деталей.

Электроэрозионная обработка. Описание процесса, принципы, установки электроэрозионной обрботки.

Электроэрозия - это разрушение поверхности изделия под действием электрического разряда. Основателями технологии являются советские ученые-технологи Б.Р. Лазаренко и Н.И. Лазаренко.

Электроэрозионная обработка (ЭЭО) широко применяется для изменения размеров металлических изделий - для получения отверстий различной формы, фасонных полостей, профильных канавок и пазов в деталях из твердых сплавов, для упрочнения инструмента, для электропечатания, шлифования, резки и др.

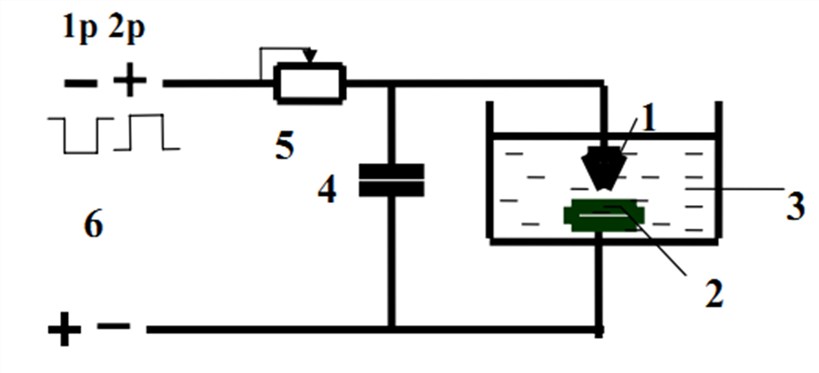

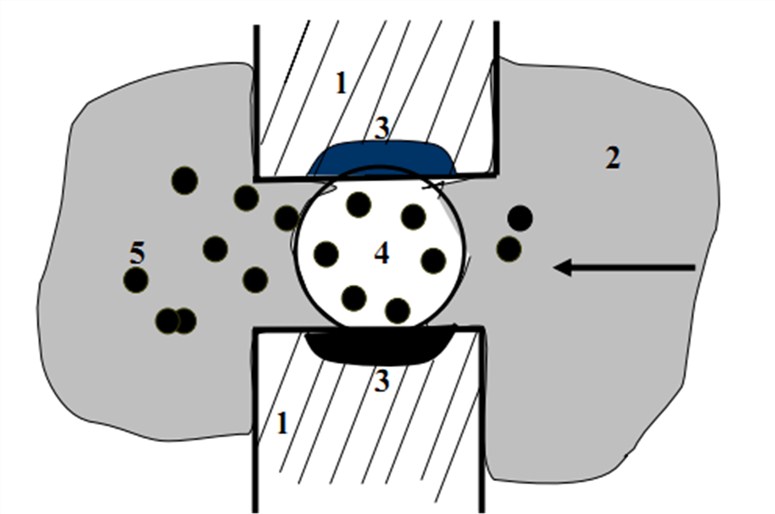

Рис. 1.9. Схема электроэрозионной обработки материалов: 1 - электрод-инструмент, 2 - обрабатываемая деталь, 3 - среда, в которой производится разряд, 4 - конденсатор, 5 - реостат, 6 - источник питания, 1р - режим электроискровой обработки, 2р - режим электроимпульсной обработки

Схема электроэрозионной обработки материалов приведена на рис. 1.9. Схема запитывается импульсным напряжением разной полярности, что соответствует электроискровому режиму (1р) и электроимпульсному режиму (2р). Напряжение питания заряжает конденсатор (4), параллельно которому включен разрядный промежуток между электродом-инструментом (1) и обрабатываемой деталью (2), которые помещены в жидкость с низкой диэлектрической проницаемостью. Когда напряжение на конденсаторе превысит потенциал зажигания разряда, происходит пробой жидкости. Жидкость нагревается до температуры кипения и образуется газовый пузырь из паров жидкости. Далее электрический разряд развивается в газовой среде, что приводит к интенсивному локальному разогреванию детали, приповерхностные слои материала плавятся и продукты расплава в виде шариков застывают в проточной жидкости и выносятся из зоны обработки.

2. Стадии электроэрозионной обработки Режим электроискровой обработки

Обрабатываемая деталь является анодом (+), то есть в данном случае деталь обрабатывается электронным потоком, то есть работает электронный стример, расплавляя объем анода-детали в виде лунки. Для того чтобы ионный поток не разрушал электрод-инструмент, используются импульсы напряжения длительностью не более 10 -3 с. Электроискровой режим используется для чистовой, точной обработки, поскольку съем металла в данном случае небольшой.

Режим электроимпульсной обработки

3. Физика электроэрозионной обработки

Явления, происходящие в межэлектродном промежутке, весьма сложны и являются предметом специальных исследований. Здесь же будет рассмотрена простейшая схема удаления металла из области обработки посредством электрической эрозии.

Как показано на рис. 1.10, к электродам 1 подведено напряжение, которое создает электрическое поле в межэлектродном промежутке. При сближении электродов на критическое расстояние, возникает электрический разряд в виде проводящего канала. Для повышения интенсивности разряда электроды погружают в диэлектрическую жидкость 2 (керосин, минеральное масло и др.) На поверхности электродов имеются микронеровности различной величины. Напряженность электрического поля будет наибольшей между двумя наиболее близкими друг к другу выступами на поверхности электродов, поэтому именно здесь возникают проводящие мостики из примесных частиц жидкости. Ток по мостикам нагревает жидкость до испарения и образуется газовый пузырь (4), внутри которого и развивается мощный искровой или дуговой разряд, сопровождающийся ударной волной. Возникают потоки электронов и ионов (положительные и отрицательные стримеры), которые бомбардируют электроды. Образуется плазменный канал разряда. Благодаря высокой концентрации энергии в зоне разряда температура достигает тысячи и десятков тысяч градусов. Металл на поверхности электродов плавится и испаряется. Капли расплавленного металла в результате движения потока жидкости в рабочей зоне выбрасываются за пределы электродов и застывают в окружающей электроды жидкости в виде мелких частиц сферической формы (5).

От взаимодействия жидкости с участками электродов, нагретых до температуры 100-400 0С, на границах плазменного канала разряда происходит пиролиз диэлектрической жидкости. В результате в жидкости образуются газы, а также асфальтосмолистые вещества. Из газовой среды выделяется углерод, отлагающийся на нагретых поверхностях электродов в виде тонкой пленки кристаллического графита. В месте действия импульса тока на поверхностях электродов остаются небольшие углубления - лунки, образовавшиеся вследствие удаления разрядом некоторого количества металла.

В табл. 1.2 приведена зависимость величины эрозии стального электрода от энергии и длительности одиночного импульса.

Зависимость величины эрозии стального электрода (анода) от энергии и длительности одиночного импульса

Характеристика импульса

Размеры лунки

Энергия, Дж

Длительность, мкс

Глубина, мм

Диаметр, мм

Объем, м3

Рис. 1.10. Режим электроэрозионной обработки: 1 - электроды, 2 - жидкость, 3 - лунки, 4 - газовый пузырь, 5 - продукты эрозии

После разряда в течение некоторого времени происходит остывание столба канала и деионизация вещества плазмы в межэлектродном промежутке. Электрическая прочность межэлектродного промежутка восстанавливается. Время деионизации жидкого диэлектрика составляет 10 6 -10 -2 с. Следующий разряд обычно возникает уже в новом месте, между двумя другими ближайшими точками электродов.

Длительность интервалов между импульсами должна быть достаточной для удаления из зоны разряда продуктов эрозии, а также газового пузыря, являющегося главным препятствием для возникновения следующего разряда. В связи с этим частота разрядов с возрастанием их энергии снижается.

Так происходит до тех пор, пока разряды не удалят с поверхности электродов все участки металла, которые находятся на расстоянии пробоя при величине приложенного напряжения. Когда расстояние между электродами превысит пробивное, для возобновления разрядов электроды должны быть сближены. Обычно электроды сближают в течение всего времени обработки так, чтобы электрические разряды не прекращались.

Параметры рабочих импульсов. Основными параметрами электрических импульсов, подаваемых на межэлектродный промежуток, являются их частота повторения, длительность, амплитуда и скважность, а также форма, определяющие максимальную мощность и энергию. Форма и параметры импульсов оказывают существенное влияние на износ электрода-инструмента, производительность и шероховатость обработанной поверхности.

Обозначим частоту повторения импульсов, т. е. их число в секунду, через f. Тогда Т = 1/f будет являться периодом. Он определяет промежуток времени, через который следует очередной импульс.

Импульс характеризуется амплитудным значением (или амплитудой) напряжения и тока Um и Im. Это максимальные значения, которые приобретают напряжение и ток за время импульса. При электроэрозионной обработке амплитуда напряжения изменяется от нескольких вольт до нескольких сотен вольт, а амплитуда тока от доли ампера до десятков тысяч ампер. Диапазон скважностей импульса при электроэрозионной обработке заключен в пределах от 1 до 30.

Полярный эффект и полярность импульса. Высокая температура в канале разряда и происходящие динамические процессы вызывают эрозию обоих электродов. Повышение эрозии одного электрода по сравнению с другим электродом называется полярным эффектом. Полярный эффект определяется материалом электродов, энергией и длительностью импульсов, знаком подведенного к электроду потенциала.

Процессы изменения напряжения и тока имеют колебательный характер относительно их нулевого значения. При электроэрозионной обработке принято считать рабочей или прямой полярностью импульса ту его часть, которая вызывает наибольший эффект эрозии обрабатываемой заготовки, а обратной - часть импульса, вызывающую усиленную эрозию электрода-инструмента. Обрабатываемую заготовку присоединяют к тому полюсу, эффект эрозии которого в данных условиях больше. К противоположному полюсу присоединяют электрод- инструмент. Например, при коротких импульсах электроискровой обработки энергия преимущественно поступает на анод, в качестве которого здесь следует использовать заготовку (прямая полярность). При увеличении длительности импульсов наступает перераспределение теплового потока на электродах. Это приводит к тому, что при определенных режимах электроимпульсной обработки эрозия анода становится меньше, чем эрозия катода. В этом случае следует применять обратную полярность, используя заготовку в качестве катода.

Электроэрозионная обрабатываемость. Эффект эрозии различных металлов и сплавов, производимый одинаковыми по своим параметрам электрическими импульсами, различен. Зависимость интенсивности эрозии от свойств металлов называют электроэрозионной обрабатываемостью.

Различное влияние импульсных разрядов на металлы и сплавы зависит от их теплофизических констант: - температур плавления и кипения, теплопроводности, теплоемкости. Если принять электроэрозионную обрабатываемость стали за единицу, то электроэрозионная обрабатываемость других металлов (при тех же условиях) может быть представлена в следующих относительных единицах: вольфрам - 0,3; твердый сплав - 0,5; титан - 0,6; никель - 0,8; медь - 1,1; латунь - 1,6; алюминий - 4; магний - 6 (указанные данные справедливы только при конкретных условиях: энергия импульса 0,125 Дж, длительность 1.4-10 -5 с, частота 1200 1/с, амплитуда тока 250 А).

Рабочая среда. Большинство операций при электроэрозионной обработке производят в жидкости. Она обеспечивает условия, необходимые для удаления продуктов эрозии из межэлектродного промежутка, стабилизирует процесс, влияет на электрическую прочность межэлектродного промежутка. Жидкости, пригодные для электроискровой обработки, должны обладать соответствующей вязкостью, электроизоляционными свойствами, химической устойчивостью к действию разрядов.

С повышением частоты импульсов и снижением рабочего тока стабильность рабочего процесса ухудшается. Это вызывает необходимость увеличить скважность импульсов. Применение прямоугольных импульсов существенно повышает производительность.

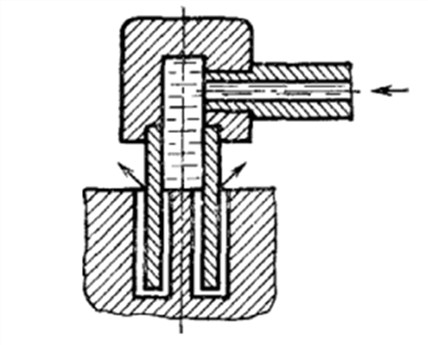

Производительность обработки можно повысить, если применять принудительное удаление продуктов эрозии из межэлектродного промежутка. Для этого в межэлектродный промежуток под давлением нагнетают жидкость (рис. 1.11).

Рис. 1.11. Схема подвода жидкости в межэлектродный промежуток через полый электрод при прошивании отверстия

Хорошие результаты дает наложение вибраций на электрод-инструмент, а также вращение одного или обоих электродов. Давление жидкости зависит от глубины отверстия и величины межэлектродного промежутка. Вибрации особенно необходимы при электроискровой обработке глубоких отверстий малого диаметра и узких щелей. Большинство электроэрозионных станков снабжено специальной вибрационной головкой.

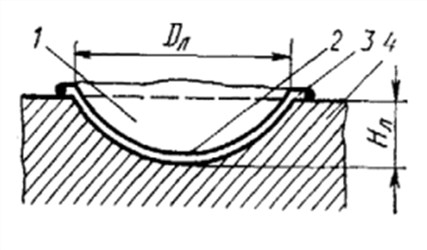

Качество поверхности и точность обработки. Металл электродов подвергается хотя и локальному, кратковременному, но весьма интенсивному электротермическому воздействию. Наивысшая температура существует на обрабатываемой поверхности и быстро уменьшается на некотором расстоянии от поверхности. Большая часть расплавленного металла и его паров удаляется из зоны разряда, но некоторая часть остается в лунке (рис. 1.12). При застывании металла на поверхности лунки образуется пленка, по своим свойствам отличающаяся от основного металла.

Рис. 1.12. Лунка, полученная в результате воздействия единичного импульса: 1 - пространство, оставшееся после выплавления металла; 2 - белый слой; 3 - валик вокруг лунки; 4 - обрабатываемая заготовка; БЛ, НЛ - диаметр и глубина лунки

Поверхностный слой в расплавленном состоянии активно вступает в химическое взаимодействие с парами и продуктами разложения рабочей жидкости, образующимися в зоне высоких температур. Результатом этого взаимодействия является интенсивное насыщение металла компонентами, содержащимися в жидкой среде, а также веществами, входящими в состав электрода-инструмента. Таким образом, в поверхностный слой могут быть внесены титан, хром, вольфрам и т. д. При электроэрозионной обработке стальных заготовок в среде, состоящей из жидких углеводородов (керосин, масло), поверхностный слой насыщается углеродом, т. е. образуются карбиды железа. Следовательно, при электроэрозионной обработке происходит упрочнение поверхности детали.

Интенсивный теплоотвод из зоны разряда через прилегающие к ней массы холодного металла и рабочую жидкость создает условия для сверхскоростной закалки, что одновременно с науглероживанием приводит к образованию очень твердого слоя. Закаленный поверхностный слой стали обладает повышенной стойкостью на истирание и меньшим, чем у нетермообработанной стали коэффициентом трения. Структура поверхностного слоя существенно отличается от структуры основного металла и схожа со структурой отбеленного слоя, возникающего на поверхности некоторых чугунов. Поэтому этот слой получил название «белый слой». Глубина белого слоя зависит от энергии импульсов, их длительности и теплофизических свойств обрабатываемого материала. При длительных импульсах тока большой энергии глубина белого слоя равна десятым долям миллиметра, а при коротких импульсах - сотым долям миллиметра и микронам.

Упрочнение поверхностного слоя металлов (электроэрозионное легирование). Одним из преимуществ электроискрового метода обработки материалов является то, что при определенных условиях резко повышаются прочностные свойства поверхности заготовки: твердость, износостойкость, жаростойкость и эрозионная стойкость. Эту особенность используют для повышения износостойкости режущего инструмента, штампов, пресс-форм и деталей машин, упрочняя металлические поверхности электроискровым способом.

При электроискровом легировании применяют обратную полярность (заготовка является катодом, инструмент - анодом) обработку производят обычно в воздушной среде и, как правило, с вибрацией электрода. Аппаратура, с помощью которой осуществляется процесс упрочнения, малогабаритна и очень проста в эксплуатации. Основные преимущества электроискрового способа нанесения покрытий заключаются в следующем: покрытия имеют большую прочность сцепления с материалом основы; покрываемые поверхности не требуют предварительной подготовки; возможно нанесение не только металлов и их сплавов, но и их композиций. Процессы, происходящие при электроискровом упрочнении, сложны и являются предметом тщательных исследований. Сущность упрочнения состоит в том, что при электроискровом разряде в воздушной среде происходит полярный перенос материала электрода на заготовку. Перенесенный материал электрода легирует металл заготовки и, химически соединяясь с диссоциированным атомарным азотом воздуха, углеродом и материалом заготовки, образует диффузионный износоустойчивый упрочненный слой. При этом в слое возникают сложные химические соединения, высокостойкие нитриды и карбонитриды, а также закалочные структуры. По мнению специалистов, при электроискровом упрочнении в поверхностном слое, например, стали происходят процессы, приведенные в табл. 1.3.

Упрочняемый материал

Процесс

Особенности

Углеродистая сталь, содержащая углерод в количестве свыше 0,6 %, а также легирующие элементы в большом количестве

Технология электроискровой обработки металла

Электроискровая обработка металлов отличается высокой точностью и производительностью. Что это такое и как ее реализовать самостоятельно - далее.

Промышленная обработка металлов включает в себя несколько десятков способов и методов изменения формы, объема и, даже молекулярной структуры материала. Электроискровая обработка металлов — одна из распространенных технологий работы с металлом, отличающаяся высокой точностью и производительностью. При помощи электроискровых станков можно:

На базе электроискрового метода обработки металлов создано немало станков промышленного назначения. Это высокоточная и дорогая техника, которую могут позволить себе купить только крупные предприятия, специализирующиеся на металлообработке.

Но иногда электроискровые станки требуются и в мастерских или цехах, где их услуги требуются время от времени. Для этого можно купить промышленное устройство с несколько ограниченными возможностями (функционал в пределах самых востребованных операций), или построить самодельный электроискровой станок. Это вполне возможно даже в домашних условиях, не говоря уже о предприятиях, в составе которых есть токарные и электромеханические цеха или участки.

Принцип работы электроискрового станка

Базируется обработка металлов электроискровым способом на свойстве электрического тока переносить вещество при пробое. При высоком напряжении и силе постоянного тока (1-60 А) анод (положительно заряженный электрод) нагревается до высокой температуры в пределах 10-15 тысяч градусов Цельсия, расплавляется, ионизируется и устремляется к катоду. Там, в силу электрических взаимодействий он осаживается.

Чтобы в процессе работы не возникала полноценная электрическая дуга, электроды сближаются только на короткие мгновения, длящиеся доли секунда. За это время возникает искра, разрушающая анод и наращивающая катод. Обрабатываемый участок подвергается нагреву и воздействию электротока на протяжении миллисекунд, при этом соседние области и лежащий ниже слой не успевают прогреться и структура их не нарушается. Проблема пограничных состояний не возникает в принципе.

Если требуется резка или сверление — катодом служит рабочий инструмент, а анодом — обрабатываемая деталь. При наращивании, укреплении поверхности или восстановлении формы детали, они меняются местами. Для этих видов обработки созданы специальные станки, каждый из которых выполняет свои операции.

Инструментом в установках электроэрозионного действия служат латунные или медно-графитные электроды, хорошо проводящие ток и недорогие в изготовлении. С их помощью можно резать и сверлить самые твердые сплавы. Чтобы металл катода не оседал на электроде и не увеличивал его размера, процесс происходит в жидкой среде — жидкость охлаждает капли расплава, и он не может осесть на электроде, даже если и достигает его. Вязкость жидкости определяет скорость движения материальных частиц, и они не успевают за током. Металл оседает в ванне в виде осадка и не мешает дальнейшему прохождению тока.

При наращивании поверхности деталей или укреплении, металл с анода переносится на катод. В этом случае на вибрационной установке закрепляется положительный электрод, служащий донором металла, а деталь присоединяется к отрицательному полюсу. Вода или масло в этом процессе не используются, все происходит в воздухе.

Технологические показатели

Электроискровая установка, в зависимоти от режима роботы, может обеспечивать точность результата в широких пределах. Если требуется высокая производительность при относительно невысоких требованиях к состоянию поверхности (I и II класс), то используются токи 10-60 А при напряжении до 220В. В этом случае электроискровая эрозия может удалить из зоны реза или сверления металл в объеме до 300 мм 3 /мин. При более высоких показателях класса точности — VI и VII, производительность снижается до 20-30 мм 3 /мин, но и токи требуются поменьше, не более 1 А при напряжении до 40 В.

Такой широкий диапазон регулировок показывает, что электроискровая обработка металла может использоваться в различных областях, как для производства крупных серий деталей, так и для разовых работ, включая ювелирные.

Особенностью применения электроискровых установок можно считать возможность укрепления деталей различной конфигурации. На поверхность заготовки наноситься тончайший слой более прочного сплава или металла без нагрева основания на большую глубину. Это позволяет сохранить структуру металла базового изделия и значительно изменить свойства его поверхности. В некоторых случаях требуется вязкость основания и высокая твердость поверхности, или в обратном порядке. Решить эту задачу может только электроискровой станок.

Схема электроискрового станка

Обработки металлов электроискровым способом очень распространена, поэтому очень сложно рассмотреть все виды оборудования и модели конкретных установок. Они все объединены общими конструктивными элементами:

Конструкция, работающая в электроискровом режиме, может отличаться рядом характеристик, допускающих работу с тем или иным материалом, но общие принципы построения рабочей схемы одинаковы.

Батарея конденсаторов согласована с механическим движением электрода, разряд происходит в момент максимального сближения рабочих поверхностей. Релаксационные генераторы импульсов определяют максимальный заряд конденсатора при максимальной амплитуде отклонения от точки сближения. После искрового разряда конденсатор успевает зарядиться в полном объеме.

Отличие электроискровой эрозии от дуговой сварки и резки

Использование импульсного воздействия электрического тока отличается от воздействия дуги. Импульс работает в очень ограниченном пространстве, не успевая прогреть соседние участки. Даже на самых сложных в плане термического окисления сплавах инертная атмосфера не потребуется — взаимодействие происходит на площадях не более 0,05-1 мм 2 при глубине воздействия 0,05-0,3 мм. Даже в самой агрессивной атмосфере не успевают возникнуть условия для активного окисления.

Электроискровой станок своими руками

Одной из главных деталей электроискровой установки, которую можно реализовать своими руками, конечно, при соблюдении всех правил техники безопасности, приведена ниже. Следует отметить, что это только одна из многих схем, которые можно использовать в конструкции станка.

Рабочий стол станка должен быть оборудован системой удаления окислов (непрерывной подачей масла или керосина). Они снижают вероятность отложения оксидной пленки на поверхности детали и, в результате, прекращения искрообразования. Для пробоя необходим надежный электрический контакт. Как основной вариант можно использовать ванночку, заполненную жидкостью.

Электрод представляет собой латунную или медную проволочку требуемого диаметра, которая закреплена в зажиме. Зажим, в свою очередь, представляет собой деталь вертикального штока кривошипно-шатунного механизма, который приводится в движение от электродвигателя. Частота возвратно-поступательного движения электрода выбирается в зависимости от особенностей обрабатываемого материала.

Все токопроводящие детали и кабели должны быть качественно и надежно изолированы, сама установка заземлена. Посмотреть, как работают бытовые самодельные установки можно на видео:

Следует отметить, что самодельные станки никогда не сравняются по возможностям с промышленными, например серией АРТА. Для производства кустарных изделий или использования в качестве одного из видов хобби, они, может быть и пригодны, но для работы в мастерской или слесарном цехе не «дотягивают». Не говоря уже о том, что сложность электрической схемы и необходимость точного согласования кинематики и разряда конденсатора делают их очень сложными в регулировке.

Лекция №3. ЭЛЕКТРОЭРОЗИОННАЯ ОБРАБОТКА МЕТАЛЛОВ

Введение. Разработчиками данного метода являются советские ученые Н.И.Лазаренко и Б.Р.Лазаренко. Поместив электроды в жидкий диэлектрик и размыкая электрическую цепь, ученые заметили, что жидкость мутнела уже после первых разрядов между контактами. Они установили: это происходит потому, что в жидкости появляются мельчайшие металлические шарики, которые возникают вследствие электрической эрозии электродов [1,2,3].

Ученые решили усилить эффект разрушения и попробовали применить электрические разряды для равномерного удаления металла (1943 г.). С этой целью они поместили электроды (инструмент 1 и заготовку 3) в жидкий диэлектрик 4, который охлаждая расплавленные частицы металла и не позволяя им оседать на противолежащий электрод (рисунок 2.1).

Рисунок 2.1 — Схема электроискрового станка

1 – электрод — инструмент; 2 – ванна; 3 – заготовка; 4 – диэлектрическая жидкость; 5 – пластина изолирующая.

В качестве генератора импульсов использовалась батарея конденсаторов (С), заряжаемых от источника постоянного тока; время зарядки конденсаторов регулировали реостатом (R). Так появилась первая в мире электроэрозионная установка. Электрод-инструмент 1 перемещали к заготовке 3. По мере их сближения возрастала напряженность поля в пространстве между заготовкой и инструментом. Это пространство называют межэлектродным промежутком (МЭП) или просто промежутком (зазором).

При достижении определенной напряженности поля на участке с минимальным расстоянием между поверхностями электродов (минимальным электродным зазором), возникал электрический разряд (протекал импульс) тока, под действием которого происходило разрушение участка заготовки. Продукты обработки попадали в диэлектрическую жидкость 4, где охлаждались, не достигая электрода-инструмента 1, и затем осаждались на дно ванны. Через некоторое время электрод-инструмент 1 прошил заготовку 3. Причем контур отверстия точно соответствовал профилю инструмента.

Так была изобретена электроэрозионная размерная обработка материалов (ЭЭО). Первоначально для осуществления ЭЭО применялись исключительно искровые разряды, создаваемые конденсатором в так называемом RC-генераторе. Поэтому новый процесс в то время называли электроискровой обработкой.

В начале 50-х годов XX столетия были разработаны специальные генераторы импульсов, благодаря которым обработку можно было проводить не только на коротких искровых разрядах, но и на более продолжительных искро-дуговых и дуговых разрядах. Чтобы отличить новые условия осуществления процесса, его стали называть электроимпульсной обработкой.

Рисунок 2.2 — Схема электроимпульсной установки

1 – электродвигатель; 2 – импульсный генератор; 3 – электрод — инструмент; 4 – заготовка; 5 – ванна для диэлектрической жидкости.

Этот метод основан на том, что полярный эффект при импульсах малой и средней продолжительности приводит к повышенной эрозии анода, что используется при электроискровой обработке. При импульсах большой продолжительности (дуговой разряд) значительно быстрее разрушается катод. Поэтому при электроимпульсной обработке применяют обратную полярность включения электродов и обрабатывают при действии униполярных импульсов, создаваемых электрическими машинами или электронным генератором. Продолжительность импульсов – 500 … 10000 мкс. Электрод — инструмент изнашивается значительно меньше, чем при электроискровой обработке. Производительность выше, так как мощность импульсов больше.

Метод наиболее целесообразно применять при предварительной обработке штампов, турбинных лопаток, фасонных отверстий в деталях из твердых, нержавеющих и жаропрочных сплавов. При электроимпульсной обработке съем металла в единицу времени в 8 … 10 раз больше, чем при электроискровой.

Для повышения точности и уменьшения шероховатости обрабатываемых поверхностей заготовок при ЭЭО был предложен метод высокочастотной электроискровой обработки. Он основан на использовании электрических импульсов малой энергии при частоте 100 …150кГц.

Рисунок 2.3 — Схема высокочастотной электроискровой обработки

1 – электрод — инструмент; 2 – заготовка; 3 – трансформатор; 4 – прерыватель; 5 – выпрямитель.

В данной схеме дугового разряда нет, так как электрод- инструмент 1 и заготовка 2 включены во вторичную цепь трансформатора. Производительность метода в 30 … 50 раз выше по сравнению с электроискровым при значительном увеличении точности и уменьшении шероховатости. Износ инструмента незначителен. Метод исключает структурные изменения и микротрещины в поверхностном слое материала обрабатываемой заготовки.

В настоящее время применяют несколько технологических схем электроэрозионной обработки.

1). Прошивание – удаление металла из полостей, углублений, отверстий, пазов, с наружных поверхностей (рисунок 2.1.). Прошиванием можно получать поверхности как с прямой, так и с криволинейной осью. Существует два варианта прошивания:

— прямое копирование, когда электрод-инструмент находится над заготовкой (рисунок 2.1.);

— обратное копирование, когда электрод-инструмент находится под заготовкой. Движение подачи здесь может осуществлять заготовка.

Рисунок 2.4 — Схема обратного копирования

1 – электрод — инструмент; 2 – заготовка; 3 – ванна; 4 – диэлектрик; 5 – продукты обработки.

Этот вариант облегчает удаление продуктов обработки и за счет сокращения числа боковых разрядов через частицы расплавленного металла в межэлектродном промежутке повысить точность обработки деталей.

Рисунок 2.5 — Схема электроэрозионного шлифования

1 – электрод — инструмент; 2 – заготовка; 3 – насадка.

Металлический электрод-инструмент 1 в форме диска совершает вращательное и поступательное движения к заготовке 2 со скоростью . Заготовка может вращаться навстречу или попутно. Жидкость подается поливом из насадка 3. Инструмент чугунный или медный диск. Обработку ведут на постоянном или переменном токе. Используемое напряжение – 10 … 40 В. Метод не обеспечивает высокой точности и низкой шероховатости, но высокопроизводителен вследствие использования больших электрических мощностей.

Данный метод также используется для обработки плоских поверхностей (рисунок 2.6.).

Рисунок 2.6 — Схема электроконтактной обработки плоской поверхности

1 – заготовка; 2 – инструмент; 3 – трансформатор.

3). Разрезание профильным или непрофилированным инструментом.

Оно включает разделение заготовки на части – отрезание (инструмент – диск или пластина), получение непрямолинейного контура – вырезание, которое выполняется только непрофилированным электродом — инструментом – проволока диаметром 0,02 … 0,3 мм или стержня, которые могут перемещаться в различных направлениях со скоростью υu в любой части заготовки. Материал проволоки – латунь, медь, вольфрам, молибден. На рисунке 2.7. дана схема станка для выполнения вырезных работ.

Рисунок 2.7 — Схема копировально- вырезного электроэрозионного станка с ЧПУ

1 – катушка с проволокой; 2 – электропривод натяжения проволоки; 3 – генератор импульсов; 4 – инструмент — проволока; 5 – электропривод подачи проволоки; 6 – электропривод винта продольной подачи стола; 7 – устройство системы ЧПУ; 8 – считывающее устройство и программоноситель; 9 – стол; 10 – электропривод винта поперечной подачи стола.

Для устранения влияния износа электрода — инструмента на точность прорезаемых пазов проволоку или стержень перемещают (обычно перематыванием) вдоль оси с определенной скоростью. Разрезание (вырезание) выполняют в ванне с диэлектрической жидкостью.

4). Электроэрозионное упрочнение, включающее легирование и наращивание поверхности, обычно осуществляют на воздухе. Частицы расплавленного металла инструмента на воздухе не успевают остыть и оседают на поверхности заготовки, образуя на ней слой сплава, насыщенного легирующими элемента электрода-инструмента. Кроме того, нанесенный на заготовку слой закален до высокой твердости и имеет за счет этого повышенную износостойкость.

1. Общее описание процесса

Удаление металла с заготовки происходит в среде диэлектрика за счет микроразрядов, расплавляющих часть металла. Рассмотрим основные стадии протекания электроэрозионного процесса снятия припуска.

По мере сближения электрода-инструмента с заготовкой напряженность (Е) электрического поля возрастает обратно пропорционально расстоянию между электродами:

Где U – разность потенциалов электрода — инструмента и заготовки, В;

S – зазор между электродами, м.

Наибольшая напряженность возникает на участке, где межэлектродный зазор минимален. Зазор зависит от высоты hв местного или макровыступа на заготовке.

Если электроды сблизить до расстояния нескольких десятков мкм, то напряженность поля в районе выступа будет наибольшей, произойдет пробой межэлектродного промежутка в этой точке, возникает электрический разряд, через промежуток протекает ток, то есть имеет место направленное движение электронов. В электрическом поле, возникшем в межэлектродном зазоре, в направлении, обратном движению электронов, происходит перемещение более тяжелых частиц-ионов. Электроны, имеющие меньшую массу, быстро достигают положительно заряженной поверхности заготовки и нагревают металл, вызывая расплавление и испарение его в месте прохождения тока. В результате образуется углубление в форме сферической лунки радиусом R (рисунок 2.8.).

Рисунок 2.8 — Форма лунки

Вылетевшие из лунки частицы металла охлаждаются жидкостью, которая находится в зазоре, и застывает в виде шариков. В качестве жидкости используют различные диэлектрики: керосин плюс минеральное масло в соотношении 1:1; 1:2; дистиллированную воду. Поверхность приобретает форму с явно выраженными углублениями в виде лунок. Такие лунки формируют микрорельеф, характеризующий шероховатость поверхности. Поверхностный слой дна лунок испытывает воздействие термического цикла нагрева и быстрого охлаждения жидкостью. Свойства этого слоя отличны от свойств металла в глубине заготовки.

В электроискровом режиме большинство ионов, имеющих значительную массу, не успевают достичь отрицательно заряженного электрода и вызвать удаление материала с его поверхности. Съем металла происходит преимущественно с анода, который выбирают в качестве заготовки. Количество и активность ионов, достигающих поверхности инструмента, определяет интенсивность его износа. Очевидно, чем меньше будет износ инструмента, тем точнее можно получить деталь. Для этого стремятся сформировать импульс с меньшей длительностью, чтобы ионы не успевали достичь катода.

Полярность, при которой заготовка является анодом, называется прямой. Если увеличить длительность импульсов тока, то растет интенсивность съема металла с катода (инструмента) потоком ионов. Можно подобрать такое время протекания тока, при котором доля съема металла электронами составит лишь незначительную часть от общего объема удаленного с электродов материала. Поэтому здесь необходимо катодом выбрать заготовку.

Полярность, при которой анодом является инструмент, называется обратной. При электроимпульсном режиме — обратная полярность.

Полярность зависит не только от длительности импульса, но и от используемых в качестве электродов материалов. Для снижения износа инструмента (от воздействия потока электронов) его выполняют из материалов, слабо разрушающихся под действием искровых разрядов: графитовых, медно-графитовых композиций.

Количественной оценкой износа является относительный зазор. Это есть отношение массы (объема) съема металла с инструмента к массе (объему) снятого металла с заготовки.

Первой стадией эрозионного процесса является пробой межэлектродного промежутка в результате образования зоны с высокой напряженностью поля. Для диэлектрических жидкостей … напряженность (Е) поля в момент разряда достигает десятков мегавольт на метр. Под действием разряда происходит ионизация промежутка, через который между электродами начинает протекать электрический ток, то есть образуется канал проводимости — узкая цилиндрическая область, заполненная нагретым веществом (плазмой), содержащим ионы и электроны. Через канал проводимости протекает ток, при этом скорость нарастания его силы может достигать сотен килоампер в секунду. На границах канала происходит плавление металла, образуются лунку сферической формы.

Второй стадией является образование около канала проводимости газового пузыря из паров жидкости и металлов. Вследствие высокого давления (до 2∙10 7 Па) канал проводимости стремится расшириться, сжимая окружающую его газовую фазу. Граница канала проводимости движется с высокой скоростью в радиальном направлении. Скорость расширения может достигать 150 … 200 м/с. На наружной границе образуется так называемый фронт уплотнения, в котором давление скачкообразно меняется от исходного в жидкости до высокого его значения на границе Рф.

Третьей стадией будет прекращение тока, отрыв ударной волны от газового пузыря и продолжение его расширения по инерции. Ударная волна гасится окружающей жидкостью.

Рисунок 2.9 — Схема электрического разряда между электродами

1 – катод; 2 – микропорция металла, выплавленная на поверхности катода; 3 – газовый пузырь; 4 – расплавленные частицы металла; 5 – рабочая жидкость – диэлектрик; 6 – анод.

В начале этой стадии в зазоре (0,01…0,05 мм) находятся жидкий металл 2 в углублениях электродов 1 и 6; газовый пузырь 3, внутри которого имеются пары 4 металлов заготовки и инструмента; жидкий диэлектрик 5. Когда газовый пузырь достигнет наибольшего размера, давление внутри него резко падает. Содержащийся в лунках расплавленный металл вскипает и выбрасывается в межэлектродный промежуток.

Не всякий импульс, вырабатываемый генератором, вызывает эрозию электродов: так как велик зазор; мало напряжение; вынос твердых частиц из зазора затруднен и процесс может прекратиться. (Поэтому в крупногабаритных заготовках применяется принудительное прокачивание диэлектрика).

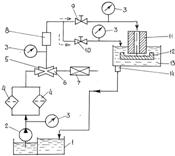

Для повышения производительности, точности обработки и улучшения поверхности деталей целесообразно осуществлять прокачку рабочей жидкости через межэлектродный промежуток. Для этого предназначена гидравлическая система станка.

Рисунок 2.10 — Схема гидравлической системы станка

1 – бак; 2 – насос; 3 – манометры; 4 – фильтр; 5 – устройство для регулирования расхода рабочей жидкости; 6 – заслонка; 7 – преобразователь; 8 – ротаметр; 9, 10 – краны; 11 – полый электрод — инструмент; 12 – заготовка; 13 – рабочая ванна; 14 – сливное отверстие.

Рабочая среда из бака 1 подается насосом через фильтры 4 и устройство 5 регулирования расхода в рабочую зону. При этом возможны два варианта подачи рабочей среды: либо при открытом кране 9 через полый электрод-инструмент 11 в промежуток с заготовкой 12, либо через кран 10 непосредственно в рабочую ванну 13. Бак 1 состоит из нескольких секций для отстаивания рабочей среды. Секции разделены перегородками, через которые жидкость попадает методом перелива из одной секции в другую. Рабочая ванна 13 является частью силовой схемы станка — от ее жесткости зависит точность обработки деталей. В мелких станках ванна непосредственно крепится на столе, а рабочая жидкость периодически сливается в бак. В крупных станках ванна может подниматься и опускаться. Она всегда заполнена жидкостью.

Есть схемы с введением дополнительной емкости (по принципу сообщающихся сосудов), которая опускается и опорожняет рабочую ванну. Насос 2 чаще центробежного типа. Напор-5…10 м, производительность-2…180 л/мин. Если необходимо высокое давление, то используют шестеренные насосы (Р =0,5…250 МПа).

Фильтры 4 грубой и тонкой очистки стоят последовательно для задержки шлама:

— бумажные по несколько штук в пакете;

— намывные – со вспомогательными фильтрующими веществами – мелкопористые частицы с большой активной поверхностью;

— магнитные, центрифуги, сепараторы, гидроциклоны.

Устройство для регулирования расхода 5 рабочей среды. Оно выполнено в виде эжектора. При отведенной заслонке 6 жидкость отсасывается из межэлектродного промежутка, а при закрытой заслонке 6 она прокачивается через зазор. Таким образом, регулируя положение заслонки 6 преобразователем 7, можно изменять расход рабочей среды через межэлектродный зазор.

В настоящее время выпускаются агрегаты снабжения и очистки рабочей среды, cкомпонованные в одном корпусе. Они могут работать в автоматическом режиме по заданной программе или от адаптивной системы.

1. Что такое электроэрозионная обработка?

2. Кто был основоположником метода?

3. Какие технологические схемы ЭЭО применяются в промышленности?

4. В чем принципиальное отличие электроимпульсной установки от электроискрового станка?

5. Какие физические явления происходят на электродах при ЭЭО?

6. Перечислите стадии протекания процесса при ЭЭО?

7. От чего зависит производительность процесса ЭЭО и качество поверхности?

8. Какой ток используется при ЭЭО и его величина?

9. Какие диапазоны напряжения используют при ЭЭО?

10. Какое влияние на производительность процесса ЭЭО оказывает площадь обрабатываемой поверхности и глубина внедрения электрода -инструмента в заготовку?

11. Какие среды используют при ЭЭО?

12. Какие исходные данные должен иметь технолог перед началом проектирования процесса ЭЭО?

Читайте также: