Штихель по металлу чертеж

Обновлено: 02.07.2024

Максим Ярославский,

Резать металл вы научитесь довольно быстро, а вот рисовать нужно учиться гораздо дольшеб

По правилам оказывается в подписи нельзя ставить виды деятельности, по этому не понятно, кто в чём спец.

Из 3д ветки не особо вылезал и не знал, что Олаф считается крутым гравёром. А наткнулся на его уроки на ютубе по заточке и прочему, так что получёбы в кармане

| Цитата |

|---|

| (Максим Ярославский 11.09.2019 10:50:24) Пока с микроскопом вопросы решаю, |

Микроскоп для первых упражнений не нужен . Коротко не получиться пояснить но попробую.

Что требуется для начала упражнений - это самостоятельно изготовить клинок для рукопашной гравировки. При изготовлении клинка ученик начинает понимать как выполнить выпуклые щёки клинка на шпице , ведь в дальнейшем при заточке их тоже в носике доводят до зеркала и чтоб их не завалить ( типа не сточить в разные) учащийся это уже делает осторожно и не перетачивает лишку профиль клинка + угол заточки учится ловить на глаз ( иногда точить штихель по шаблону\трафарету глупо) и в дальнейшем сколотый носик или просто затупившийся не пугает новичка и он затачивает штихель за пару минут на "автопилоте" и если завалил угол то не глядя переточит и проверит об ноготок.

Далее суть первого упражнения. Упражнение желательно выполнять на стальной пластине , ровной без бугров и ям, зачистить под нулёвку но не до зеркала, ровный матовый фон. Медная пластина очень вязкая для обучения, латунная ловчее для чеканки , серебряную пластину выполнить трудно ровной ибо размер пластины желателен 100х100мм (10см на 10 см) Эти размеры очень важны и желательны или хотя-бы приближенные к ним . Если взять меньше пластину то ни когда не научишься гравировать в желательном уровне и лишь будешь только мелкие закарючки крутить.

Задача на первом упражнении. Чертим рамку на пластине и расчерчиваем всю пластину через 2 мм полоска от полоски. Пластина крепиться на деревянный леткал \\\ квадратная доска 11см на 11см и толщина желательно не менее 5см а то штихель слетит и проткнёшь руку . Пластина крепиться гвоздиками к этому леткалу , у леткала снизу вбит гвоздик а в столешнице дырка для упора. Заточил штихель , потыкал в ноготок и начинаешь резать рамку ((ясный хрен что испуг и страх и жим-жим) .А вот далее уже начинаешь резать полоски и получать навык. Задача выполнить\срезать все полоски одинаковыми по глубине и ширине, рез должен быть зеркальным если правильно заточил и стружка выходить барашком\винтом а не колом, линии одинаковые по глубине без стежков как от швейной машины. Линию начинать с одного края от рамки и до рамки и научишься тормозить а не так типа сначала с оного края а потом навстречу стыковать . Получишь навык резать именно по разметке а не куда потащит с кривыми щёчками и косой заточкой = чуишь как важно не косить угол заточки на клинке . После каждой полоски клинок будет тупиться и ты его будешь точить и откладывать в сторону на перекур а после перекура получишь навык запросто брать штихель в руку\ладон\обхват так чтоб не поправлять штихель в руке второй рукой - короче наработаешь хват штихеля и много ещё чего например чтоб ладонь не потела и почему плохо когда ручка скользкая типа из пластика или покрыта лаком для красоты .

Собственно поэтому на ручке у штихеля срубают пятку чтоб при гравировке длинных линий не задирать ручку вверх ведь меняется угол заточки и не позволяет ручке кататься по столешнице и всё-же основное это что угол заточки не менялся при гравировке. И теперь я думаю понятно как не имеющие понятия схватились за изготовление пневмо с круглыми ручками \ лакированными и ещё и трубку для шланга вниз выведут - они просто больше монеты размер поля не гравировали ( пардон изготовителям - кто на форуме сами знаем кто имеет понятие а кто нахватался )

Удачи Макс а то и так длинно получилось и много пустых слов.

создание рабочего варианта

у и вот, поигрался я с этими трубочками и моторчиками , постепенно начал уяснять , для себя какой вес поршней для каких работ, какой компрессор лучше брать, двигатель .

Ну и с токарями была засада, но руки чесались ужасно, купил станок токарный и начал из нержавеющей трубки делать свой вариант. Исходя из своих соображений выбрал размер резцедержателя и промежуточный ударный элемент, под те резинки которые есть в авто магазине, посидел порисовал на миллиметровке ну и получился такой первый вариант

Чертежи чертил Румен Радков

Деталировку уже Олег на форум выставлял. Поршни только теперь уже другие с фторопластовыми рубашками

Пару заготовок конечно испортил, но затем уже получилось то что нужно, ну естественно прошлифовал еще ..сырую.. нержавейку и трубку-цилиндр и контрогайку закарбонитрировал , в том составе о котором писал в начале, через два часа , получилась прекрасная черная как оружие деталька , с твердостью поверхности , напильник скользит. Затем войлочком с пастой полировочной только навел глянец и все!

Поршни и резцедержатели калил , но этого не стоило делать, так как после опыта работы , понял, все детали можно карбонитрировать и все , объемная закалка и не нужна, нет там таких ударов , чтобы чего то расклепывало.

Достаточно подобрать марки стали с нужными свойствами , в результате можно и слой толстый и твердость высокую получить, еще и не требующей шлифовки после ТХО

Но сразу скажу, из обычной пищевой нержи 12х18н10т получается просто замечательно. Вот первый образец , еще с цельно стальным поршнем, сейчас стал делать поршни составные, рубашка точится из фторопласта, и в ней стальная вставка с фланцем , для увеличения площади на которую распределяется удар, иначе сердечник просто пробьет фторопласт

теперь поршеньки стали весом 1.5, 2.7 и 4. 2 грамма соответственно под разные работы, вот такие

для чего несколько разных? Для того чтоб не делать три ручки как в GRS , а только три поршенька, так как остальные промежуточные усилия удара поршня регулируются уменьшением- увеличением хода поршня , за счет резьбы на цилиндре . Пружинка подбирается несколько длинней, и по мере подгонки укорачивается до того момента, когда на максимальных оборотах при полностью ввернутой пружине , удары поршня едва слышны. Пружинка подобрана опытным путем и наиболее подходящей является из проволоки ф0.5-0.6мм

Вот в ролике регулировка ручки.

Это дает возможность иметь самый широкий диапазон мощности, от микрограверки именников до осаживания толстых крапанов.

Вот здесь показан диапазон возможностей этой очень простой машинки.

со стороны гравировка клейма выглядит так (камера автоматически усиливает звук, на самом деле в несколько раз тише)

этому пневмоштихелю , даже фильтра не нужны, мало того он абсолютно не чувствителен к зазорам, но он и не перекачивает воздух, он просто безрасходный, замкнутого цикла)))

Регулировка силы удара возможно и другим способом , например увеличением паразитного объема , как в пневмомолоте или способом частичной разгерметизации пневмосистемы, например форумчанин для регулировки поставил разгерметизирующий кран на цилиндре компрессорного блока.

Чертилка слесарная по металлу

Разметка детали — важнейшая операция в технологический цепочки производства. В зависимости от требований по точности, читаемости линий на поверхности выбирается способ их нанесения. Карандаш, мел, маркер удобны в работе. Не нужно прилагать усилий во время разметки. Однако эти методы недостаточно эффективны во многих случаях. Линии слишком широкие, легко удаляются в процессе работы и плохо видны во время обработки. Оптимальным инструментом для качественной разметки считается слесарная чертилка по металлу. Линии хорошо видны, их невозможно стереть. Тонкий контур позволяет изготавливать детали высокой точности.

Описание инструмента

Отечественные производители долгие годы опирались в производстве на строгие правила, регламентируемые в законодательных актах. Так чертилка по металлу разметочная ГОСТ 24473-80 должна соответствовать указанным в документе размерам и характеристикам. Допускались до производства следующие виды инструмента:

- односторонняя;

- двусторонняя;

- односторонняя с рукояткой;

- двусторонняя с рукояткой.

Оговаривался и материал изготовления. Чертилка могла быть цельной из углеродистой стали, либо с твердосплавной напайкой. В качестве режущего элемента иногда применялись сменные иглы. Изготавливают инструмент из стали марок У10, У12. У таких моделей есть свои плюсы и минусы. К недостаткам можно отнести быстрый износ острия. Преимуществом является возможность заточить приспособление на любом абразивном оборудовании. К тому же стальной образец дешев. Дороже обойдется слесарная чертилка по металлу с победитовым наконечником.

Срок ее службы многократно дольше, она не боится окалины, пыли, грязи на поверхности. Для заточки необходим специальный алмазный круг.

Изготовление своими руками

Домашний мастер не ограничен жесткими производственными регламентами и требованиями. Он вправе сделать чертилку слесарную по металлу для себя из желаемого материала, нужного размера, формы. Опытные мастера, даже на крупных предприятиях, где есть возможность пользоваться заводским изделием считают, что сделанная своими руками модель лучше. Самодельная чертилка учитывает индивидуальные особенности работника, особенности выполнения операций. Удобная рукоятка комфортнее в работе, поскольку часто приходится прикладывать значительные усилия при нанесении разметки.

Решив, что инструмент необходим, встает вопрос — из чего сделать слесарную чертилку, чтобы она была удобная и прослужила долго?

Вариантов много, например:

- Слесарный инструмент: напильник, метчик, сверла из инструментальной стали, керн.

- Деталь из высокопрочного сплава: клапаны, валы, иглы, спицы.

- Сверла, буры с победитовой напайкой.

Технологии производства в домашних условиях предполагают наличие необходимого инструмента, навыков работы. Решить, как сделать своими руками чертилку в данном случае, это выбор мастера. Среди наиболее популярных способов отмечают следующие:

- заточка удобной детали по чертежам;

- изготовление держателя для чертилки со сменными иглами;

- сварная конструкция из рукоятки и режущего острия.

При работе с абразивным инструментом следует помнить, что недопустимо перегревать заготовку. Появление окалины на поверхности — брак. Минимум 0,5 мм металла следует удалить в этом случае. Применяются охлаждающие жидкости и щадящий режим обработки.

Хорошим решение для изготовления своими руками чертилки будет использование швейных игл. Для их производства берется высокопрочная углеродистая сталь. Сделав рукоятку, можно из дерева или других материалов, вставляют зажимной механизм для иглы. Предварительно ее укорачивают до нужного размера. Еще проще использовать швейные иглы можно сняв шток с неисправной машинки.

Совершенно иной, современный подход к решению проблемы предлагают смекалистые умельцы. В сети можно приобрести набор электронной чертилки. Работает она по принципу дуговой гравировки. Для реализации идеи необходимо знать принципы электротехники, навыки работы с приборами. Хотя напряжение питание небольшое, подойдет даже шнур от компьютерного порта USB, следует соблюдать технику безопасности.

Для изготовления чертилки с твердосплавной напайкой нужен алмазный круг. Обычный абразив не справится с задачей, его можно только испортить. При заточке инструмент не боится перегрева, но все равно температуру следует держать под контролем. Обычно фиксируется победит на латунном припое, который может расплавиться. Разумно воспользоваться услугами мастеров заточки. В бытовых условиях чертилка с твердосплавной насадкой может служить долгие годы после одной заточки.

Какой бы способ изготовления не выбрал домашний умелец, он должен понимать, что работа стоит этих усилий. Разметка на металле с помощью слесарной чертилки качественнее, точнее, нежели аналогичная процедура с использованием маркера, карандаша или мела.

Штихель по металлу для гравировки

Штихель — главный инструмент для гравировки по металлу. Гравер держит в руке острый и прочный резец снабженный полукруглой деревянной или пластмассовой рукояткой для упора ладонью. Режущая кромка может быть разной формы для выполнения различных гравировальных операций. Многие граверы не довольствуются магазинными покупками, а изготавливают свой инструмент самостоятельно.

Делаем штихель для гравировки по металлу

Изготовление штихеля простейшей конструкции доступно домашнему мастеру, владеющему слесарными навыками. Для этого за основу берут:

- напильник или надфиль;

- рессорный лист;

- часть обоймы подшипника.

Главное, чтобы сталь была высокопрочной и упругой. Прочность необходима для того, чтобы штихель успешно резал металл заготовки, долго не тупился и держал заданную форму заточки. Упругость позволит инструменту не сломаться под нагрузкой.

Более качественный резец можно получить методом ковки, но для этого следует иметь хорошие кузнечные навыки и располагать кузницей. Штихель из надфиля будет заметно уступать кованому и по прочности, и по гибкости.

Прежде, чем начинать пилить и ковать металл, следует построить чертеж инструмента. Потребуется не только масштабное изображение самого резца, но и чертеж ручки.

Как выковать штихель

Начинающие граверы обходятся покупными штихелями или переделанными из напильников. Зрелые мастера часто чувствуют потребность в надежном кованом резце.

Самостоятельное изготовление кованого штихеля требует владения кузнечными навыками на среднем уровне. Инструкция, как сделать штихель методом горячей ковки, приведена ниже.

Ковка разбивается на следующие основные этапы:

- ковка заготовки;

- закаливание;

- окончательная обработка и доводка.

Во время ковки необходимо постоянно следить за температурой детали. Она определяется пирометром или традиционным методом- по цвету накала. В начале процесса деталь должна быть светло- желтой, на последних операциях-светло-красной.

Хорошо прогретую заготовку нужно клещами выхватить из горна и уложить на наковальню. Легкими частыми ударами сбивается окалина. Чтобы получить прямоугольник, применяется техника поперечной протяжки. Для формирования треугольной формы детали- ее протягивают продольно на краю наковальни, повернув под необходимым углом. Сходным приемом выполняется протяжка и для трапецеидальной формы сечения.

Более сложным образом кузнец добивается ромбообразного сечения. Сначала проводится протяжка на острие в одну сторону, затем изделие переворачивается и протягивается в обратную сторону. Часть детали при этом придется отрубить.

Следующая операция- протяжка хвостовой части резца. ее нужно дополнительно прокалить и протянуть до образования пирамидального хвостика.

Можно переходить к следующему этапу – закалке. Закаливание углеродистых сплавов проводят в следующей последовательности:

- нагреть изделие до 805 ±15 °С;

- быстро опустить в холодную воду;

- проверить степень закалки надфилем: если он скользит по металлу, не образуя стружки, то нужная твердость достигнуть;

- при образовании стружки закалку следует провести повторно.

И завершающий этап — мехобработка. На абразивном круге штихелю придается окончательная форма. Здесь же затачивают лезвие до требуемой остроты. Окончательная доводка выполняется на мелкозернистом круге.

Назначение штихеля

Для гравировки мастеру требуется комплект штихелей по металлу разной формы для гравировки различных элементов изображения. Самые распространенные- это:

- шпиц — это резец в форме клина с уклоном от 30 до 40°, применяется для оформления контура изображения и четких элементов большой глубины;

- мессер – напоминает нож, уклон клина от 15 до 30°, им выполняют тонкие детали;

- флах — похож на лезвие стамески шириной 0,15-6 мм, им выбирают впадины в рисунке;

- бол — округлое острие радиусом 0,2-0,6 мм, с его помощью выбирают полукруглые впадины, из которых формируют текстовые элементы рисунка;

- граб — ромбовидное сечение, им выбирают крупные элементы на вогнутых элементах;

- фассет — трапециевидное сечение с углом заточки лезвия от 50 до 115° , применяется для формирования изображений высокой сложности;

- шатир — лезвие имеет зубчатую форму с расстоянием между зубцами от 0,1 до 0,5 мм, его применяют для получения нескольких параллельных штрихов.

Штихеля для резьбы по металлу другой формы используются редко, при реставрационных работах и при выполнении особо сложных изображений.

Гравировка штихелем по металлическим поверхностям

Штихельная гравировка по металлу требует от гравера верного глаза, твердой руки и художественного вкуса, но прежде всего- терпения и усидчивости. Необходимо также определиться с материалом для заготовок. Медные и латунные больше подходят для начинающего мастера. Более опытные граверы работают и по другим цветным металлам, и по мягким стальным сплавам, используя специфические способы гравировки и усовершенствованный инструмент.

Все, что необходимо для гравировки из инструмента и оборудования- это рабочий стол и набор штихелей. На первом этапе освоения технологии ручной гравировки рекомендуется добиться устойчивого качества прямых и извилистых штрихов. Когда они стали получаться уверенно, можно перейти к более сложным элементам изображения.

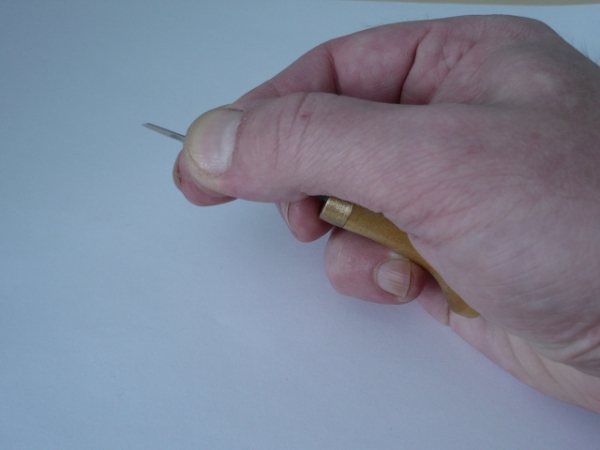

Перед началом нанесения гравировки на заготовку мастер традиционно проверяет остроту заточки штихеля, проводя по кончику ногтя. Если полоску удается срезать без усилия и нажима- острота достаточная. Ручка зажимается в рабочей руке, большой и указательный пальцы охватывают резец в 10-20 мм от острия.

Лезвие упирают в поверхность заготовки под углом 35-45°, далее угол резко уменьшают до 5-10°, при этом кусочек металла вырезается из заготовки и формируется штрих. Для начинающих не рекомендуется ограничить их длину 3-4 мм. С приобретением опыта начнут получаться и более длинные.

Виды штихелей

Кроме традиционного, ручного инструмента, в последнее время все большее распространение получают механизированные резцы. Форма лезвия у них точно такая же, как и у ручного, но нажим на резец осуществляется за счет механического привода. В зависимости от типа привода различают следующие виды штихелей:

Электромеханический штихель можно купить, а можно сделать своими руками. Это потребует серьезных навыков в электротехнике и конструировании.

Гораздо проще конструкция и технология изготовления пневмоштихеля по металлу. Для его сборки достаточно выточить (или подобрать подходящий) цилиндр и поршень, который под воздействием подаваемого через патрубок сжатого воздуха будет ударять по хвостовику штихеля.

Самодельные штихеля для самых маленьких :-)

Около года назад взгляд мой пал на сей инструмент, на тот момент понятия не имел нужен он мне или нет. Можно было бы купить и готовые, но решил понять стоит ли оно того или нет. Перед этим много читал ганзу, чипмейкер, ювелирпортал и пр. и как оказалось возня с самоделками вовсе не напрасна, на данный момент все сделано «под руку». А рука немного не стандартная посему даже ручки пришлось бы переделывать.

Глядя на картинки штихелей не трудно заметить форма режущей кромки очень близка к надфилям, чем и решено было воспользоваться, благо сломанных/лысых надфилей дома было.

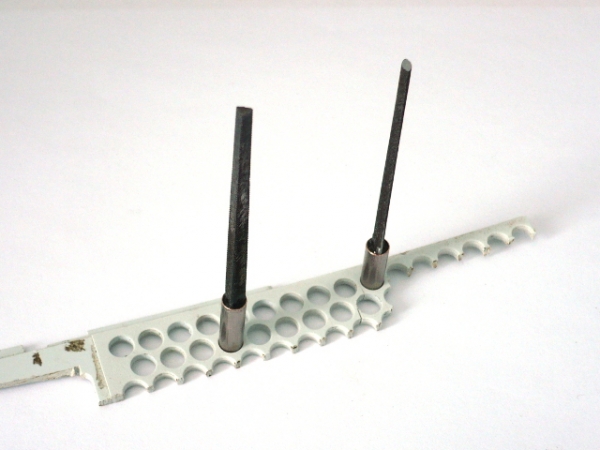

Итак расходники в виде «огрызков» и тонкостенной трубочки Ф5 от антены:

Выбираем наиболее подходящие обломки и дремелем режем их в один размер ~65-70мм(зависит от руки, у меня 68мм). Зажимаем трубочку в дрель и режем ребром надфиля в размер 15мм.

Закрываем низ трубочек прозрачным скотчем, ~ на половину высоты трубки заливаем эпоксидку смешанную с древесной пылью. До упора вставляем «огрызки» надфиля.

Как клей встанет, стараясь не завалить геометрию надфиля аккуратно дремелем снимаем насечку.

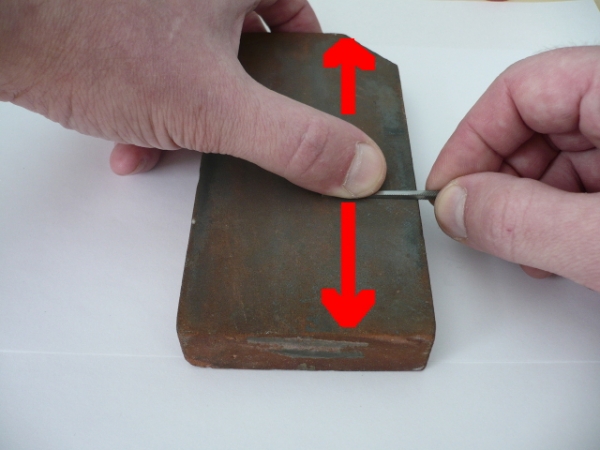

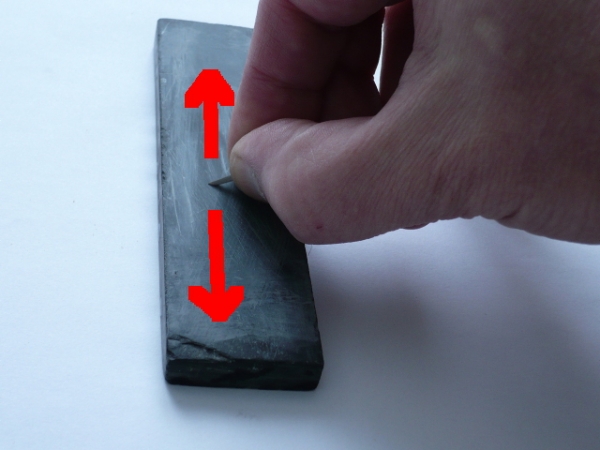

Дальнейшую доводку осуществляем руками на бруске, опять же максимально стараемся сохранить общую геометрию.

Почти готовый инструмент :-)

Снова материал, на этот раз заготовка ручки от напильника. Вроде березовая

Поскольку отверстие в ручке есть и причем по центру, забиваем в нее подходящую по размеру железку и зажимаем в дрель. Далее оценил почти отсутствие биения, разметил и долго подгонял под руку. Грязи в виде пыли было много ибо снимал по чуть чуть крупной наждачкой.

Фото после уборки, с остатками ручки :-)

В общем размеры ручки получились такими: диаметр 32мм, длинна 45мм

Она уже с колечком и под слоем лака, слой один + нулевочкой «под водой», в общем не скользит

Далее берем примерно так

И на брусок для полировки/тонкой доводки

При грубой подготовке угол режущей кромки делался по бруску с углом 35гр. Далее угол «ловил» под хват руки, сейчас он чуть менее этих самых 35гр.

Автор не в коем разе не претендует на лавры гравера, но для моих поделок этого инструмента более чем достаточно. Ручек можно было сделать на каждый штихель, но пользуюсь я ими крайне редко и так они почти не занимают место ибо хранятся в кожанном чехольчике-книжке вместе с надфилями. Возможно впоследствии сей инструмент обзаведется собственной коробочкой.

35 комментариев

А что, на торце круга. Я так часто мелкие детали зачищаю, и крупные риски вывожу. Получается чище чем камушком даже.

на первой фотографии со стрелками, оные не нужны ибо не совсем правильно. Вернее правильно лишь для круглого надфиля и овального. На надфилях с плоской геометрией режущей части(из треугольного, квадратного) такими движениями мы «завалим» кромку. их надо подавать либо под углом либо водить по направлению реза.

Не существенный момент в данном случае. Вы ведь делаете тут формовку общего профиля. На руках это сделать чисто вообще довольно трудно, овалов не избежать, просто из-за линейной микродеформации материала. Надфиль в любом случае тонкий и даже слабый прижим пльцами будет вызывать местную деформацию.

При изготовлении заготовок для штихелей я для каждой формы режущей кромки делал как минимум 2 кондуктора. Чётко удерживающие заготовку в статичном положении. И при заточке самой режущей поверхности и её заправке также применялось приспособление для устранения перекосов при грубой заточке и правке на микрокорунде или алмазе. Заправку режущей кромки всегда делал на приспособлении и лишь грубую заточку, с приобретением некоторого навыка, стал делать с руки, правда на наждаке и с упора. Этот наждак был выделен из всего оборудования, только под некоторый инструмент. Чуть более грубые работы выполнялись на другом наждаке.

Заточка инструмента вообще довольно тонкое дело. Я например себя спецом совсем не считаю. Прежде, на заводах была даже должность такая — заточник. Человек, хорошо разбирающийся почти во всех тонкостях заточки инструмента.

Осталась у меня одна «приблудина» из приспособ для заправки железок рубанков, стамесок и долот. Перед тем как писать. поискал маленько, хотел показать, — не нашёл, хотя совсем недавно в руках держал. Она чуть проще. чем для штихелей, но принцип один и это малость помогло бы. Жаль не получилось. Может поздней добавлю или отдельный пост выложу. Как прийдётся.

Вообще сайт малость разочаровал. Скрытых «минусёров» много. Отныне основную часть материалов буду на своём сайте выкладывать, здесь же, сайт сам по себе не плохой, буде сокращённый вариант. Кому тема будет интересна, найдут возможность посмотреть более подробно и возможно что-то добавить или спросить. Только оценок успешности у меня не предусмотрено. В создании сайтов я совсем новичок и сайт собственно говоря не раскручиваю и делаю чисто информационным, для людей.

Читайте также: