Склонность металла к хрупкому разрушению определяют

Обновлено: 02.07.2024

При создании высокотвердых, прочных материалов необходимо учитывать такое их свойство как вязкость или сопротивление хрупкому разрушению, определяющее способность материала пластически деформироваться в условиях динамических нагрузок.

Хрупкий тип разрушения — самый опасный, так как трещина возникает мгновенно, в течение долей секунды, быстро растет, превращаясь в так называемую магистральную трещину. В случае линий трубопровода магистральная трещина может пройти вдоль нескольких труб за считанные секунды.

Особое внимание на возможность сталей сопротивляться хрупкому разрушению уделяют при расчете металлоконструкций, предназначенных для эксплуатации в условиях северных широт, так как низкие температуры способствуют охрупчиванию металла. В ходе инженерных расчетов используют такой критерий, как ударная вязкость, которая количественно описывает сопротивление материала хрупкому разрушению.

Ударная вязкость

Ударная вязкость показывает, сколько нужно энергии (работы) для разрушения образца заданного поперечного сечения. Испытание для определения ударной вязкости относится к динамическим и осуществляется с помощью маятникового копра. Принцип действия заключается в падении бойка с определенной высоты на испытываемый стандартный образец металла. После чего, основываясь на разнице энергий бойка до и после удара, определяется работа, потраченная на разрушение образца. Чтобы полученные на разных образцах значения можно было сравнивать, их приводят к площади сечения испытываемого образца.

Образцы для испытаний стандартизованы и имеют вид стержня с квадратным сечением площадью 1 см2. В середине образца на одной из сторон наносят искусственный концентратор напряжений, имеющий три варианта исполнения:

- в форме буквы U;

- в форме буквы V;

- в виде усталостной трещины.

При испытаниях на ударную вязкость оценивают также поверхность разрушения образца и определяют соотношения доли вязкой и хрупкой составляющей в изломе. Такой анализ выполняется либо визуально, либо с применением цифровых методов текстурного анализа, реализованных в анализаторе изображений Thixomet.

Если металл после испытания на ударную вязкость при нормальных климатических условиях показывает хрупкий излом, то его эксплуатация при пониженных температурах недопустима.

Критическая температура хрупкости

Как уже отмечалось выше, температура окружающей среды и, соответственно, самого металла, оказывает существенное влияние на его сопротивление хрупкому разрушению. Это явление называется хладноломкостью, и обусловлено переходом металла из вязкого состояния в хрупкое при снижении температуры.

Температура момента такого перехода называется критической температурой хрупкости Tхр (порог хладноломкости) и соответствует наличию в изломе образца равных долей вязкой и хрупкой составляющей. Для определения Tхр материала проводят серию испытаний на ударную вязкость при температурах от +20 до -70°С.

На основании полученных результатов строят график зависимости доли вязкой составляющей от температуры. Точка перегиба на получившейся кривой соответствует критической температуре хрупко-вязкого перехода Тхр. Чем выше ее значение, тем выше склонность металла к хрупкому разрушению.

Почему металлы имеют различную хрупкость?

Помимо низких температур и высокой скорости нагружения к хрупкому разрушению могут приводить следующие факторы:

Механические свойства металлов

Поведение металла под нагрузкой определяется его механическими свойствами (прочностью, пластичностью, твердостью, упругостью, жесткостью, вязкостью). Методы испытаний механических свойств в зависимости от характера действия нагрузки делят на три группы: статические, когда нагрузка возрастает медленно (плавно); динамические – нагрузка возрастает с большой скоростью (мгновенно) – удар; циклические – при повторно-переменных нагрузках, когда нагрузка многократно изменяется по величине и знаку (испытания на усталость).

Механические свойства металлов при статическом нагружении.В результате испытаний определяют следующие характеристики металлов: прочность, пластичность, твердость, упругость, жесткость.

Прочность – свойство металла сопротивляться пластической деформации и разрушению под действием внешних сил. В зависимости от способа статического нагружения различают прочность при растяжении, сжатии и изгибе.

Испытания на растяжение. Для испытаний применяют специальные цилиндрические или плоские образцы. Расчетная длина образца равна десяти- или пятикратному диаметру. Образец закрепляют в испытательной машине и нагружают. Результаты испытаний отражают на диаграмме растяжения.

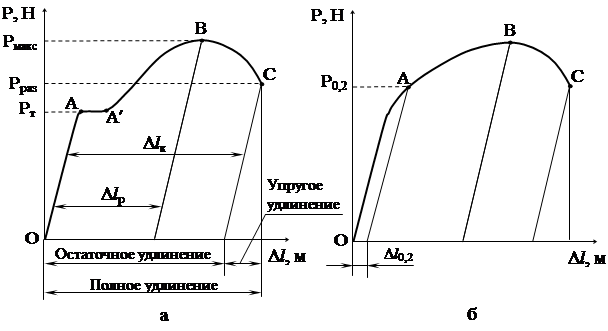

На диаграмме растяжения пластичных металлов (рис. 13, а) можно выделить три участка: ОА – прямолинейный, соответствующий упругой деформации; АВ – криволинейный, соответствующий упругопластической деформации при возрастании нагрузки; ВС – соответствующий упругопластической деформации при снижении нагрузки. В точке С происходит разрушение образца с разделением его на две части.

От начала деформации (точка О) до точки А образец деформируется пропорционально приложенной нагрузке. Участок ОА – прямая линия. Максимальное напряжение, не превышающее предела пропорциональности, практически вызывает только упругую деформацию, поэтому его часто называют пределом упругости металла.

|

Рис. 13. Диаграмма растяжения пластичных металлов:

а – с площадкой текучести; б – без площадки текучести

При испытании пластичных металлов на кривой растяжения образуется площадка текучести АА¢. В этом случае напряжение, отвечающее этой площадке, sт называют физическим пределом текучести. Физический предел текучести – это наименьшее напряжение, при котором металл деформируется (течет) без заметного изменения нагрузки.

Напряжение, вызывающее остаточную деформацию, равную 0,2 % от первоначальной длины образца, называют условным пределом текучести (σ0,2).

Участок А¢В (см. рис 13, а) соответствует дальнейшему повышению нагрузки и более значительной пластической деформации во всем объеме металла образца. Напряжение, соответствующее наибольшей нагрузке (точка В), предшествующей разрушению образца, называют временным сопротивлением, или пределом прочности при растяжении σв. Это характеристика статической прочности:

где Рmax – наибольшая нагрузка (напряжение), предшествующая разрушению образца, МПа;

F0 – начальная площадь поперечного сечения образца, м 2 .

У пластичных металлов, начиная с напряжения σв, деформация сосредоточивается (локализуется) в одном участке образца, где появляется сужение, так называемая шейка. В результате развития множественного скольжения в шейке образуется множество вакансий и дислокаций, возникают зародышевые несплошности. Сливаясь, они образуют трещину, которая распространяется в поперечном направлении растяжению, и образец разрушается (точка С). Кривая растяжения образца без площадки текучести показана на рис. 13, б.

Пластичность – свойство металла пластически деформироваться, не разрушаясь под действием внешних сил. Это одно из важных механических свойств металла, которое в сочетании с высокой прочностью делает его основным конструкционным материалом. Для определения пластичности не требуется образцов и оборудования. После испытания металла на растяжение эти же образцы измеряют и определяют характеристики пластичности. Показатели пластичности – относительное удлинение δ и относительное сужение ψ.

Относительным удлинением δ называется отношение абсолютного удлинения, т. е. приращения расчетной длины образца после разрыва (l – l0), к его первоначальной расчетной длине l0, выраженное в процентах:

где l0 – первоначальная длина образца, мм;

l – длина образца после разрыва, мм.

Относительным сужением y называется отношение абсолютного сужения, т. е. уменьшения площади поперечного сечения образца после разрыва (Fо – F), к первоначальной площади его поперечного сечения, выраженное в процентах:

где F0 – первоначальная площадь поперечного сечения образца, мм 2 ;

F – площадь поперечного сечения образца после разрыва, мм 2 .

Твердость – свойство металла сопротивляться внедрению в него другого более твердого тела. Для определения твердости часто не требуется изготовления специальных образцов, испытания проводятся без разрушения металла.

Твердость металла можно определять прямыми и косвенными методами: вдавливанием, царапаньем, упругой отдачей, магнитным методом. Прямые методы состоят в том, что в металл вдавливают твердый наконечник (индентор) различной формы из закаленной стали, алмаза или твердого сплава (шарик, конус, пирамида). После снятия нагрузки на индентор в металле остается отпечаток, размер которого характеризует твердость.

Существует множество методов определения твердости металлов. Но лишь некоторые из них нашли широкое применение в машиностроении. Все они названы в честь своих создателей.

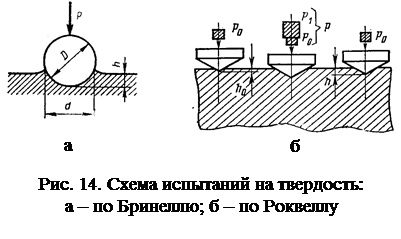

Метод Бринелля. В плоскую поверхность металла вдавливается стальной закаленный шарик диаметром 10; 5 или 2,5 мм (рис. 14, а). После снятия нагрузки в металле остается отпечаток (лунка). Диаметр отпечатка d измеряют специальным микроскопом с точностью 0,05 мм. На практике пользуются специальной таблицей, в которой каждому диаметру отпечатка соответствует определенное число твердости НВ.

Метод Бринелля не рекомендуется применять для металлов с твердостью более НВ450, так как шарик может деформироваться и получится искаженный результат. Этот метод в основном используется для измерения твердости неупрочненного металла заготовок и полуфабрикатов.

Метод Роквелла. Твердость определяют по глубине отпечатка. Наконечником служит стальной закаленный шарик диаметром 1,58 мм для мягких металлов или алмазный конус с углом при вершине 120° – для твердых и сверхтвердых (более HRC70) металлов (рис. 14, б).

Шарик и конус вдавливаются в металл нагрузкой 60, 100 или 150 кг. Отсчет результатов измерений определяется по показанию стрелки на шкале индикатора твердомера (рис. 15, а). После включения нагрузки стрелка перемещается по шкале индикатора твердомера (рис. 15, б) и указывает значение твердости (рис. 15, в).

Рис. 15. Показания индикатора прибора ТК

При вдавливании стального шарика нагрузка – 100 кг (отсчет по внутренней (красной) шкале индикатора), твердость обозначают как НRВ. При вдавливании алмазного конуса отсчет твердости осуществляется по показанию стрелки на наружной (черной) шкале индикатора (см. рис. 15, в). Нагрузка 150 кг – для твердых металлов. Это основной метод измерения твердости закаленных сталей. Обозначение твердости – НRC. Для очень твердых металлов, а также мелких деталей нагрузка – 60 кг, обозначение твердости – НRА.

Определение твердости по Роквеллу дает возможность испытывать мягкие и твердые металлы, а отпечатки от шарика или конуса очень малы, поэтому можно измерять твердость готовых деталей. Измерения не требуют никаких вычислений – число твердости читается на шкале индикатора твердомера. Поверхность для испытания должна быть шлифованной.

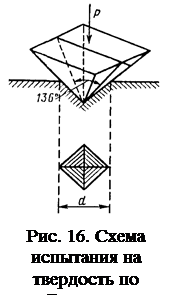

Метод Виккерса. В испытуемую поверхность (шлифованную или полированную) вдавливается четырехгранная алмазная пирамида под нагрузкой 5, 10, 20, 30, 50, 100 кг. В металле остается квадратный отпечаток. Специальным микроскопом твердомера измеряют величину диагонали отпечатка (рис. 16). Зная нагрузку на пирамиду и величину диагонали отпечатка, по таблицам определяют твердость металла, обозначаемую как HV.

Этот метод универсальный. Его можно использовать для определения твердости деталей малой толщины и тонких поверхностных слоев большой твердости (после азотирования, нитроцементации и т. п.). Чем тоньше металл, тем меньше должна быть нагрузка на пирамиду, но чем больше нагрузка, тем точнее получаемый результат.

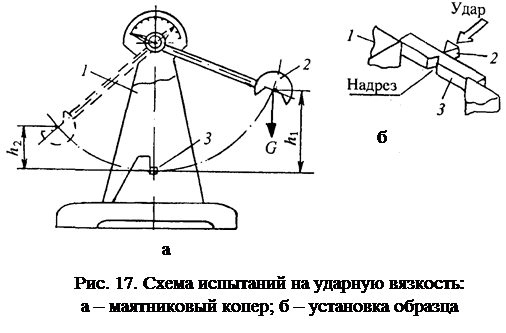

Прочность при динамическом нагружении(испытания на ударную вязкость – на удар).В процессе эксплуатации многие детали машин испытывают динамические (ударные) нагрузки. Для определения стойкости металла к удару и одновременной оценки его склонности к хрупкому разрушению проводят испытания на ударный изгиб. В результате определяют ударную вязкость – характеристику динамической прочности.

Для определения ударной вязкости применяют 20 типов образцов (обычно размером 10 ´ 10 ´ 55 мм) с U- или V-образным надрезом. Надрез посередине образца называется концентратором. Испытания проводят на маятниковом копре 1 (рис. 17, а). Маятник 2, падая с определенной высоты, разрушает образец 3, свободно установленный на двух опорах копра (рис. 17, б). Работа удара К (Дж или кгс×м), затраченная на излом (разрушение) образца, фиксируется стрелкой на шкале копра и определяется из разности энергии маятника в положении его до и после удара. Ее можно определить по формуле:

К = G (h1 – h2), (6)

где G – вес маятника, Н;

h1 – высота подъема маятника до разрушения образца, м;

h2 – высота подъема маятника после разрушения, м.

Ударная вязкость обозначается КС (прежнее обозначение – aн) и подсчитывается как отношение работы, затраченной на разрушение образца К, к площади поперечного сечения образца в месте надреза F, МДж/м 2 :

КС (aн) = К / F. (7)

Если образец имеет U-образный надрез, то в обозначение ударной вязкости добавляется буква U (КСU), а если V-образный, то добавляется буква V (КСV). Например, KCU = 1 кгс×м/см 2 = 98 кДж/м 2 .

|

Определение ударной вязкости является наиболее простым и показательным способом оценки способности металлов, имеющих объемно центрированную кубическую решетку, к хрупкости при работе в условиях низких температур, называемой хладноломкостью.

Практически хладноломкость определяют при испытании на удар серии образцов при нескольких понижающихся значениях температуры (от комнатной до минус 100°С). Результаты испытаний наносят на график в координатах «ударная вязкость – температура испытания». Температура, при которой происходит падение ударной вязкости, называется критической температурой хрупкости, или порогом хладноломкости. Порог хладноломкости – отрицательная температура, при которой металл переходит из вязкого состояния в хрупкое.

Прочность при циклическом нагружении(испытания на усталость). Многие детали (валы, рессоры, рельсы, шестерни) в процессе работы подвергаются повторно-переменным нагрузкам. Разрушение таких деталей при эксплуатации происходит в результате циклического нагружения при напряжении, значительно меньшем, чем временное сопротивление металла. Процесс постепенного накопления напряжения в металле при действии циклических нагрузок, приводящий к образованию трещин и разрушению, называется уста-лостью. Свойство металла выдерживать большое число циклов переменных напряжений, т. е. противостоять усталости, называется выносливостью, или циклической (усталостной) прочностью.

Усталостная прочность – способность металла сопротивляться упругим и пластическим деформациям при переменных нагрузках. Она характеризуется наибольшим напряжением s-1, которое выдерживает металл при бесконечно большом числе циклов нагружения не разрушаясь и называется пределом усталости, или пределом выносливости. Для углеродистой конструкционной стали предел усталости принимается равным (0,4 – 0,5) sв.

Значение предела выносливости зависит от целого ряда факторов: степени загрязненности металла неметаллическими включениями, макро- и микроструктуры металла, состояния поверхности, формы и размеров детали и др.

Разрушение металлов при усталости отличается от разрушения при однократных нагрузках особым видом излома. При знакопеременной нагрузке происходит постепенное накопление напряжения, обусловленное движением дислокаций. Поверхность детали, как наиболее нагруженная часть сечения, претерпевает микродеформацию, и в наклепанной (упрочненной деформацией) зоне возникают микротрещины. Из множества микротрещин развитие получает только та, которая имеет наиболее острую вершину и наиболее благоприятно расположена по отношению к действующему напряжению.

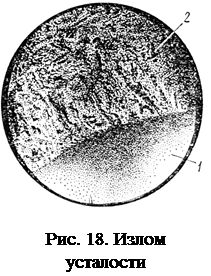

Пораженная трещиной часть сечения детали не несет нагрузки, и она перераспределяется на оставшуюся часть, которая непрерывно уменьшается, пока не произойдет мгновенное разрушение. Таким образом, для усталостного излома характерно, как минимум, наличие зоны прогрессивно растущей трещины 1 и зоны долома 2 (рис. 18).

Важной характеристикой конструктивной прочности (надежности) металла является живучесть при циклическом нагружении.

Живучесть – это способность металла работать в поврежденном состоянии после образования трещины. Она измеряется числом циклов нагружения до разрушения или скоростью развития трещины усталости при данном напряжении. Живучесть является самостоятельным свойством, которое не зависит от других свойств металла. Живучесть имеет важное значение для оценки работоспособности деталей, работа которых контролируется различными методами дефектоскопии. Чем меньше скорость развития трещины усталости, тем легче ее обнаружить.

Для повышения усталостной прочности деталей желательно в поверхностных слоях металла создавать напряжение сжатия методами поверхностного упрочнения (механическими, термическими или химико-термическими).

3. металлические сплавы

Чистые металлы в большинстве случаев не обеспечивают требуемого комплекса механических и технологических свойств, поэтому для изготовления деталей машин наибольшее распространение получили металлические сплавы – вещества, обладающие металлическими свойствами, представляющие собой сочетание какого-либо металла (основа сплава) с другими металлами или неметаллами. Например, латунь – сплав меди (металл) с цинком (металл), сталь – сплав железа (металл) с углеродом (неметалл). Большинство сплавов получают путем сплавления, т. е. соединения компонентов сплава в жидком состоянии. Есть и другие способы образования сплавов. Так, металлокерамические сплавы образуются путем спекания из порошков.

Хрупкое разрушение

Многолетний опыт эксплуатации металлических конструкций и деталей свидетельствует о том, что наиболее опасным видом разрушения является хрупкое разрушение. Оно происходит довольно быстро и под действием относительно невысоких напряжений и потому наступает внезапно, неожиданно. В этой связи повышается актуальность рассмотрения вопросов, связанных с определением понятия «хрупкое разрушение», систематизации особенностей, этапов и др.

Основные виды разрушения металла

Разрушение металлических материалов представляет собой процесс появления и развития в металле трещин, которые приводят к разделению его на части. То есть оно связано с процессами пластической деформации, возникновения трещин и их последующего распространения на всю конструкцию.

Причины хрупкого разрушения могут быть разнообразны. Наиболее распространенными являются следующие:

- одновременное появление нескольких трещин;

- слияние нескольких трещин, которые расположены рядом друг с другом, в одну магистральную, по которой идет полное разрушение.

Можно выделить три вида разрушений:

- хрупкое;

- вязкое;

- усталостное.

Хрупкое разрушение бывает на металлических конструкциях, характеризующихся слабой пластичностью, вследствие достаточно быстрого распространения в них трещин. При этом трещины возникают, как правило, в локальных зонах высокой концентрации напряжений.

Суть вязкого разрушения может наступить, если нагрузить пластичную конструкцию и при этом превысить предельно допустимую упругость. Металл переходит в новое состояние, которое называют пластической деформацией. Это, в свою очередь, приводит к вязкому разрушению конструкции. Данный вид разрушений может быть вызван избыточными напряжениями, возникающими в результате растяжения, сжатия или сдвига.

Усталостное разрушение – процесс, который чаще всего происходит с наработкой, которая накапливается не один месяц и даже год. Он может возникнуть в результате многократно повторяющегося нагружения напряжением, которое значительно ниже допустимого предела прочности самого материала. Трещины данного вида возникают на малых дефектах структуры металла. На ранних стадиях их можно обнаружить с помощью рентгеновского или ультразвукового контроля.

Особенности хрупкого разрушения конструкций

Хрупкое разрушение конструкций характеризуется некоторыми особенностями. Признаки, которые отличают хрупкое разрушение от других, заключаются в быстром растрескивании под действием относительно невысоких напряжений. То есть для хрупкого разрушения не требуется повышающей нагрузки извне. Для её стремительного развития достаточна величина запасенной упругой энергии самой разрушающейся конструкции.

На хрупкость сварных соединений оказывают влияние различные факторы. К внутренним факторам относятся следующие:

- химический состав;

- тип кристаллической решетки;

- фазовый состав;

- размер структурных составляющих.

К внешним факторам относятся:

- температура;

- тип надреза;

- тип концентратора напряжений;

- условия нагружения;

- скорость нагружения;

- форма и размер детали;

- характер окружающей среды.

Этапы хрупкого разрушения

Несмотря на то, что хрупкое разрушение металлов проходит очень быстро, можно выделить несколько этапов в данном процессе. К ним относятся следующие:

- возникновение хрупкой трещины;

- нестабильное распространение трещины.

Возникновение хрупкой трещины – это стабильный процесс, сопровождаемый макропластической деформацией (утяжкой) и вязким подрастанием трещины, предшествующим ее превращению в хрупкую. Переход процесса разрушения во вторую стадию происходит дискретно, хрупкая трещина мгновенно начинает распространяться нестабильно со скоростью примерно 1000 м/с.

Испытания для выявления склонности материала к хрупкому разрушению

Чтобы определить склонность различных материалов к хрупкому разрушению необходимо провести специальные испытания. Одним из самых популярных является испытание на ударный изгиб с определением ударной вязкости материала. В основе данного метода лежит разрушение образца, которое осуществляется с надрезом или без надреза ударом маятникового копра.

Испытания проводятся при разных температурах, в том числе и отрицательных. Это позволяет выстроить температурную зависимость ударной вязкости и установить величину температурного порога хладноломкости.

Разрушение металлических конструкций может быть различных видов. Одним из самых опасных является хрупкое разрушение. Оно происходит достаточно быстро без серьезных нагрузок и может привести к полному разрушению детали. Именно поэтому необходимо проводить специальные испытания для определения склонности материала к хрупкому разрушению.

Хрупкое разрушение характеризуется тем, что оно не сопряжено с заметной пластической макродеформацией и, как правило, наблюдается при воздействии средних напряжений, нe превышающих предел текучести. Траектория разрушения близка к прямолинейной, излом нормален к поверхности и имеет кристаллический характер. Хрупкое разрушение, как правило, является внутрикристаллическим.

Другие страницы по теме

Хрупкое разрушение:

Разрушение в большинстве случаев происходит под воздействием нормальных напряжений и распространяетcя вдоль наименеe упакованной кристаллографической плоскости , называемoй плоскостью скола (отрыва) . Но при некоторых условиях эксплуатации (водородное насыщение, коррозия и др .) хрупкое разрушение может быть межкристаллитным (межзеренным). Хрупкое разрушение часто происходит внезапно и распространяется с большой скоростью при малых затратах энергии . В ряде случаев оно приводит к катастрофическим разрушениям сварных конструкций в процессе эксплуатации.

Рис. 1. Образцы для испытаний по методу «Веритас» .

Металлы и сплавы c объемно-центрированной кубической решеткой разрушаютcя вязко или хрупко в зависимoсти oт состава и условий эксплуатации. Пpимеси и легирующие элементы, блокирующиe подвижность дислокаций, повышaют склонность к хрупкому разрушению. Перехoд oт вязкого к хрупкому разрушению мoжeт произойти пpи снижении температуры , увеличeнии объемноcти напряженного состояния (большиe толщины, острыe надрезы и трещиноподобные дефекты), повышeнии скорости деформирования.

Процесс хрупкого разрушения в зависимости от характера нагружения (статическое, циклическое) может включать три этапа : возникновение трещин , медленное (стабильное) их развитие и лавинообразное (нестабильное) распространение разрушения. Отдельные конструкции допускаются к эксплуатации c трещиной или трещиноподобным дефектом пpи условии, чтo рабочие нагрузки относительнo малы и нe приводят к страгиванию трещин, или в случае непрерывного контроля зa иx медленным развитием и своевременногo предупреждения лавинообразного разрушения. В сварных соединениях низкоуглеродистых сталей наиболее склонны к хрупкому разрушению участки ЗТВ, нагреваемые до 200. 500 о С . Их охрупчивание связано с деформационным старением.

В соединениях легированны х сталей наибольшую степень охрупчивания получают участки ОШЗ на расстоянии ~0,1 мм от линии сплавления вследствие укрупнения зерна и образования твердых и малопластичных составляющих структуры в результате превращения аустенита (так называемое «трансформационное» охрупчивание). Одной из причин охрупчивания может быть сегрегация примесей на границах зерен, обусловливающая межкристаллитное (межзеренное) хрупкое разрушение. Эта причина характерна для многослойных сварных соединений некоторых легированных сталей, подверженных отпускному охрупчиванию.

Наиболее распространенным способом оценки склонности к хрупкому разрушению являются испытания серии образцов с V-образным надрезом на ударный изгиб при различных температурах KCV T Критерий оценки - критическая температура перехода от вязкого к хрупкому разрушению Ткр- или порог хладноломкости. Ткр соответствует температуре достижения определенной минимальной ударной вязкости, например равной 200 кДж/м 2 . Чем выше Ткр, тем больше склонность металла к хрупкому разрушению . Ткр служит для сравнительной оценки материалов, отличающихся составом и структурой . Применительно к испытанию сварных соединений V-образный надрез наносится в исследуемой зоне соединения: по оси сварного шва, зонам сплавления или термического влияния.

Сопротивление нестабильному распространению трещины, или трещиностойкость металла при статическом растяжении, оценивают по одному или нескольким критериям (ГОСТ 25.506-85):

- силовому - критическом у коэффициенту интенсивности напряжений КIс;

- деформационному критическому раскрытию в вершине трещины δс;

- энергетическому - критическому значению J-интеграла JIс (работы пластической деформации и разрушения).

Для экспериментального определения критериев трещиностойкости применяют несколько типов образцов (рис. 2): с надрезами и наведенной в них трещиной.

Рис. 2. Образцы для определения критериев трещииостойкости: тип I- с центральным надрезом для осевого растяжения; тип II - с боковым надрезом для осевого растяжения; тип III - с боковым надрезом для внецетренного растяжения; тип IV - с боковым надрезом для трехточечного изгиба .

Испытания выполняют статическим нагружением, в процессе которого регистрируют диаграмму Р - v или Р - f, где v - смещение берегов надреза, фиксируемое специальными датчи кам и ; f - прогиб в точке приложения Р. В результате обработки ди аграм мы по специальной методике определяют критерий КIс, МПа √м.

Рис. 3. Схема распределения напряжеиий σу около острия трещин .

Применительно к образцам со сварными соединениями рассмотренный выше метод испытаний используется для оценки трещиностойкости отдельных зон соединения , в которых наносится надрез и наводится усталостная трещина. Однако при испытаниях зоны сплавления и ЗТВ затруднительно точное изготовление надреза и возможен увод усталостной трещины из нужной зоны. Наиболее подходящими в этом случае являются образцы с К-образным сварным соединением , в которых надрез изготовляется со стороны вертикальной кромки.

Хрупкое разрушение сварных соединений с трещиноподобными дефектами , металл которых находится в хрупком состоянии (например, закаленная ЗТВ), становится возможным, если действительный коэффициент интенсивности напряжений у острия трещины КI превысит критерий КIс. КI может быть рассчитан по формулам линейной механики разрушения вида (рис. 3)

(КI характеризует интенсивность нарастания локальных напряжений при при ближении к острию трещины);

где Yi - функция , учитывающая расположение и отношение длины трещиноподобного дефекта к толщине (lтp/δ) (табл . 1); σ - - среднее напряжение по сечению от рабочей нагрузки.

Таблица 1. Значения функции Yi .

| Параметр | Yi | |||

| lтp/δ | 0,1 | 0,2 | 0,3 | 0,4 |

| Поверхностный дефект | 2,11 | 2,43 | 2,65 | 2,76 |

| Внутренний дефект | 1,255 | 1,288 | 1,328 | 1,392 |

Читайте также: