Скольжение металла по пластику

Обновлено: 05.10.2024

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Коэффициент трения скольжения величина безразмерная, которая в общем случае зависит от множества параметров: качества поверхностей трущихся тел, присутствия на них грязи, скорости движения тел друг относительно друга, материалов и т.д. В связи со сложностью физико-химических процессов, протекающих в зоне взаимодействия, процессы трения принципиально не поддаются описанию с помощью методов классической механики. Поэтому нет точной формулы для коэффициента трения. Обычно коэффициент трения определяют опытным путем. Коэффициент трения, который соответствует максимальной силе трения покоя в большинстве случаев больше, чем коэффициент трения скольжения. В общем случае коэффициент трения зависит от скорости движения тел относительно друг друга, однако обычно этот факт не принимается во внимание и коэффициент трения скольжения считают постоянным. На значение коэффициента трения любой пары тел, между которыми рассматривается сила трения, оказывает влияние давление, степень загрязненности, площади поверхности тел, скорость движение и много другое, что однако обычно не учитывается. Поэтому те значения коэффициентов сил трения, которые указаны в справочных таблицах, полностью совпадают с действительностью лишь при условиях, в которых они были получены. Следовательно, значения коэффициентов сил трения нельзя считать неизменной для одной и той де пары трущихся тел.

Тем не менее нам всё же хочется знать если не абсолютные значения, то хотя бы соотношение коэффициентов трения двух различных материалов. Вот тут нам на помощь приходит 3D печать. Ведь мы можем распечатать модель различными пластиками и постараться свести к минимуму неопределенность связанную с разными условиями проведения эксперимента.

За прошедшее время, у меня появились новые пластики, которые так же были измерены. Дополненная и исправленная версия представляется вашему вниманию. В тестировании приняли участие 17 видов пластика от ведущих Российских производителей. Подробное описание тестовой модели можно посмотреть в предыдущем посте.

В целом методика тестирования/измерения не поменялась.

Как хорошо известно, коэффициент трения зависит от материала двух трущихся друг о друга тел. Мы рассматриваем вариант пластик-пластик. В качестве плоскости по которой будут скользить наши тестовые модели мы использовали кусок стандартной ПВХ-панели.

Так выглядит наша установка. Есть наклонная плоскость и вертикальная стенка известной высоты. Мы двигаем стенку до того момента, пока тестовый кубик не начнёт скользить. Затем мы замеряем расстояние от угла до подвижной стенки. Отношение высоты подвижной стенки к расстоянию до угла и есть искомый tg α. Напомню, что коэффициент трения скольжения μ = tg α.

Измерения расстояний проводились с точностью до 1 мм, по 10-14 раз на образец. После усреднения вычислялась стандартная ошибка измерения.

Образцы получились достаточно легкие, поэтому для устранения неточности связанной с различием образцов по массе, внутрь вкладывали контейнеры с металлическим наполнением. В результате вес всех кубиков получился с хорошей точностью 12 грамм (разница составляла меньше 1-2%). Для образцов из жестких пластиков это никак не повлияло на итоговый результат, для мягких материалов (Flex, Rubber) это позволило уменьшить погрешность в два раза по сравнению с результатами без утяжеления.

В итоговую таблицу вошли пластики от компаний U3Print, Filamenarno, Rec 3D, Volprint, Greg, FD Plast. Некоторые образцы серийные, некоторые были присланы для тестов. Принятые обозначения - сначала производитель, потом название пластика. Обозначение компаний следующие:

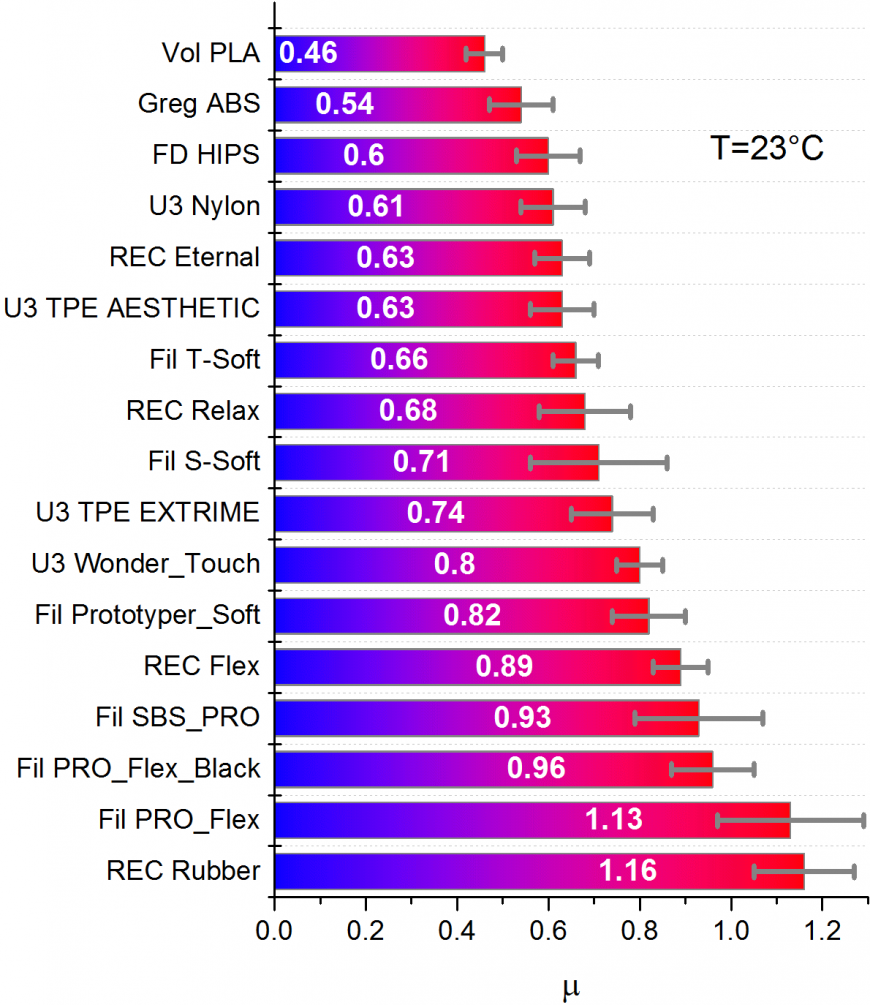

Измерения приведены только для комнатной температуры - 23С. На рисунке ниже результаты измерений коэффициента трения при комнатной температуре (низкотемпературные пока решили не повторять). Цифра на полоске соответствует значению, а серые 'усы' - погрешности измерений.

Закономерно для мягких пластиков (Flex, Rubber) получился большой коэффициент трения. Удивительно, но у Nylon почему-то не самый низкий коэффициент, хотя до начала эксперимента думал что у него будет самый низкий.

Новая, серийная, версия флекса от Filamentarno (Fil PRO_Flex_Black) заметно уступает предсерийной (Fil PRO_Flex).

Флексы от U3Print в целом получились примерно с одинаковым коэффициентом трения, но уступают другим производителям. Самым шероховатым с наибольшим коэффициентом получился U3Print Wonder touch.

Основной вывод. Если вам нужны пластики с высоким коэффициентом трения, то стоит обратить внимание на продукцию компаний REC 3D и Filamentarno (Rubber, Flex). Самым скользким, со значительным отрывом, как ни удивительно, оказался пластик PLA.

Подпишитесь на автора

Скольжение металла по пластику

Пары трения пластик- пластик, пластик- металл и металл-резина часто встречаются в различных механизмах. При выборе смазочных материалов для таких узлов важно обратить внимание на совместимость пластиковых деталей и эластомеров со смазочным материалом. Обычно несовместимость выражается в изменении геометрических размеров, нарушении структурной целостности и потери цвета.

Пластичные смазки на основе минерального масла часто вредны для пластиков и эластомеров. Совместимость синтетических базовых масел с различными типами пластиков и эластомеров представлены в таблице №1.

В ажным моментом при выборе смазок для пластиков и эластомеров является требования по нагрузке. Для легко нагруженных узлов отлично подходят смазки на основе кремнийорганически х соединени й или силиконов. Силиконовые смазки способны работать в широких диапазонах температур (от - 7 0°С до + 200°С ). Более того они совместимы практически со всеми видами пластиков и эластомеров (кроме силиконовых эластомеров). Недостатком смазок на основе силиконовых масел является их плохая способность к выдерживанию нагрузок, поэтому основное их применение — это не нагруженные пластиковые передачи, направляющие, различные уплотнительные резинки и прокладки.

Для случаев когда удобна аэрозольная упаковка Lubri-Loy производит три продукта:

1. С иликоновое разделительное покрытие - Lubri-Loy Super Silicone Release Agent. Этот продукт без цвета и запаха эффективно снижает трение и создает не высыхающую долговечную смазочную пленку. Типичные применения:

- направляющие, конвейерные ленты

- режущие инструменты (резаки, пилы и ножи )

- гофровалки и запаечные губки упаковочных машин

- разделительный агент для облегчения удаление формованных пластмассовых и резиновых деталей из формы

2. Силиконовая NSF сертифицированная аэрозольная смазка Lubri-Loy Super Silicone Wet Mist. Применение аналогично предыдущему продукту, плюс возможность использования в пищевых производствах

3. Силиконовая сухая NSF сертифицированная аэрозольная смазка Lubri-Loy Super Silicone Dry Mist. Особенностью д анн ой смазк и является, то что она быстро высыхает и образует сухое покрытие, которое не способствует образованию пыли и грязи.

- направляющие скольжения (металл-пластик) и качения

- подшипники скольжения

- легко нагруженные подшипники качения, работающие в агрессивных средах и широком диапазоне температур ( от -40°С до + 200°С)

- различные контрольные кабели

- запорные устройства и краны

- пары металл-резина в электромеханических устройствах и бытовой технике.

С мазочные материалы на основе эстеров и поли г люколей имеют плохую совместимость с большинством пластиков, поэтому при их использовании надо быть особенно внимательным.

Дополнительно, к омпания Lubri-Loy выпускает с интетическ ую смазк у в аэрозольной упаковке - Lubri-Loy Synthetic Spray Grease H1, диапазон рабочих температур ее составляет - 62 °С до + 315 °С.

В ажно отметить, что смазки, используемые для пластиков в большинстве случаев не должны содержать твердые наполнители типа графита или дисульфида молибдена, так как они могут разрушать пластики. Есть исключения, например, а эрозольная молибденовая смазка Lubri-Moly Dry Film с рабочим диапазоном температур -40°С до 315,56°С отлично работает с большинств ом пластиков, стекл ом и резин ой.

Д ля случаев, когда требуется особо стабильная смазка, инертная к агрессивным химикатам (хлор, кислород, азотная кислота, четырехокись азота, перекись водорода, фтористоводородная кислота и д.р.), топливу и тормозным жидкостям, применяются смазки на основе PFPE (ПФПЕ или перфторполиэфиры). Это семейство смазочных материалов, основанных на синтетических фторированных жидкостях.

Смазки ПФПЕ обладают низкой летучестью, поэтому они могут использоваться в условиях вакуума. Смазки ПФПЕ очень инертны и не растворяют пластик, не вызывают его раздувание и сжатие, не делают ломким натуральный каучук и другие эластомеры.

Примерной такой смазки может быть - Lubri-Syn 817. Э то синтетическая смазка приготовленная на основе перфторполиэфировых (PFPE) жидкостей и загустителей на основе PTFE . Рабочий температурный диапазон составляет от - 20°С до + 250°С.

Lubri-Syn 817 демонстрирует отличную совместимость с пластмассами и эластомерами, она может применяться для самых сложных и ответственных узлов. В от ряд примеров применения:

Измерение коэффициентов трения 11 типов пластика при разных температурах. Filamentarno, Rес, U3Print и другие

Продолжаем исследовать свойства пластиков. В прошлый раз испытывали температурную зависимость гибкости. В этом посте проведем измерения коэффициентов трения.

- PRO Flex (Filamentarno!)

- Prototyper Soft (Filamentarno!)

- SBS-PRO (Filamentarno!)

- Nylon Super (U3Print)

- Rubber (REC)

- Flex (REC)

- Relax (REC)

- Eternal (REC)

- ABS (Greg)

- PLA (Volprint)

- HIPS (FDPlast)

Групповое фото на память.

Тестовые образцы были взяты или изготавливались по той же методике, что и в предыдущем тесте гибкости. Печать была выполнена с толщиной слоя 0.2 мм, сопло 0.3. Толщина стенки 3 слоя 1,2±0,05мм. Размер 20±0,1 мм Все модели печатались из одного gcode, чтобы устранить различие геометрии. Для каждого образца использовались рекомендованная производителем температура экструдера и стола.

Есть известная школьная задача о коэффициенте трения скольжения тела, лежащего на наклонной плоскости.

Силы “сухого” трения возникают при соприкосновении поверхностей твердых тел. Если эти тела неподвижны друг относительности друга – может возникнуть сила трения покоя, если есть относительное движение – сила трения скольжения.

Рассмотрим тело, лежащее на наклонной плоскости с переменным уколом наклона. Изначально тело покоится, но по мере увеличения угла наклона будет увеличиваться сила, пытающаяся сдвинуть тело с места. Пока брусок остается в покое, сила трения покоя так же увеличивается. При некоторой, достаточно большой, сдвигающей силе брусок придет в движение, а сила трения покоя превратится в силу трения скольжения.

Поэтому ясно, что существует предельный угол αпр наклона плоскости, при котором покой бруска станет невозможным, начнется соскальзывание. Значение этого угла найдем из условия, что сила трения покоя становится максимальной:

mgSinα пр = μ mgCosα пр

Откуда: tg α пр = μ

Предельный угол не зависит от массы бруска. Последнее соотношение позволяет нам на практике определить значение коэффициента трения. При α > αпр брусок будет соскальзывать вниз по наклонной плоскости. Этот угол мы и будем измерять. Потом пересчитаем в коэффициент трения.

Коэффициент трения зависит от материалов двух тел между которыми будут проводиться измерения. В нашем случае мы рассмотрим вариант пластик-пластик. В качестве плоскости по которой будут скользить наши испытуемые мы взяли стандартную ПВХ-панель.

Так выглядит наша установка. Мы придвигаем вертикальную стенку к углу и замеряем расстояние на которое нужно придвинуть, чтобы испытуемый кубик начал скользить. Отношение высоты подвижной стенки к расстоянию до угла и есть искомый tg α.

Для того чтобы посчитать погрешности измерение проводилось для каждого кубика не менее 10 раз. Потом результаты усреднялись и выполнялась стандартная статобработка по вычислению погрешности.

Поскольку кубики очень легкие, то внутрь вкладывали контейнеры с металлическим наполнением. Для жестких кубиков это никак не повлияло на результаты, для мягких материалов (PRO Flex, Flex, Rubber) это позволило уменьшить погрешность в два раза. В итоге вес всех кубиков получился с хорошей точностью 12 грамм (разница составляла меньше 1%).

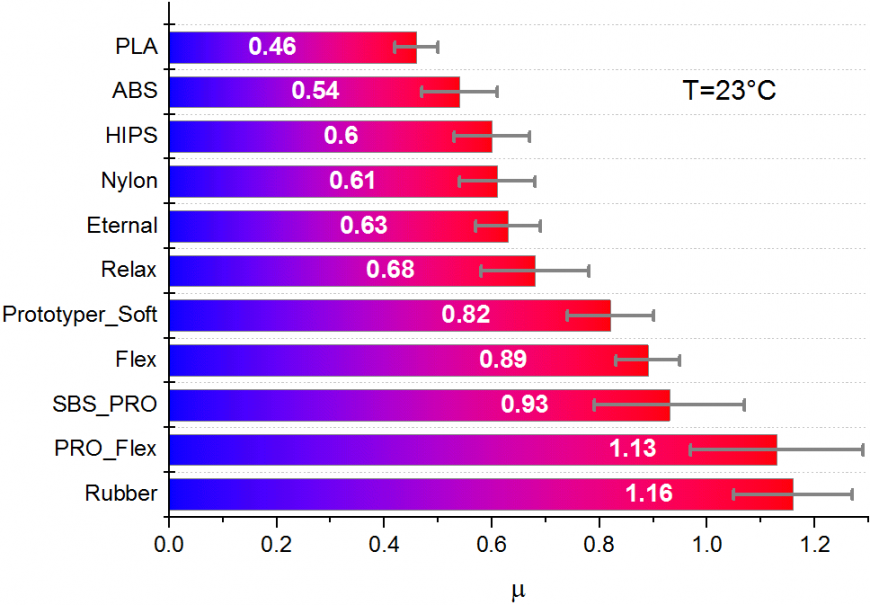

Результаты измерений коэффициента трения при комнатной температуре. Цифра на полоске соответствует значению, а серые 'усы' - погрешности измерений.

Эластичные пластики закономерно обладают высоким коэффициентом трения. Совсем неожиданным для меня оказалось, что самые скользкие это ABS и PLA. Небольшой коэффициент трения у Nylon был вполне ожидаем. А вот PRO Flex от Filamentarno! откровенно порадовал. По ощущениям у него самый высокий коэффициент трения, но вот тесты говорят, что он немного не дотягивает до Rubber, но отставание минимальное. Неожиданностью стало, что SBS PRO от Filamentarno! обогнал Flex от REC.

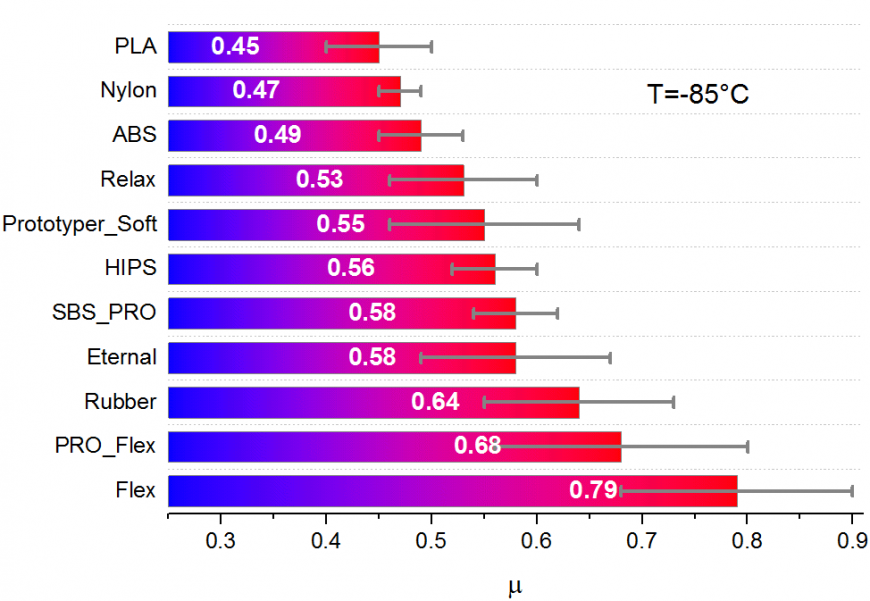

Измерить коэффициент трения при низкой температуре, чтобы она оставалась постоянной проблематично, так как для этого нужна большая замкнутая температурная камера. Поэтому мы проводили эксперимент с просто охлажденным образцом. Измерения показывают, что температура образца после измерения коэффициента была от -120 до -90°С. В таблице уазано значение -85°С, даже немного с запасом. На приведенном ниже видео видно, что при низких температурах коэффициент трения очень маленький, поэтому в эксперименте мы давали образцу съехать с горки и за это время немного прогреется, а потом уже делали измерение.

Здесь картина практически не изменилась. Закономерно эластичные пластики Rubber, PRO FLEX и Flex сохранили самый высокий коэффициент. Очередность поменялась и на первое место вышел Flex от REC.

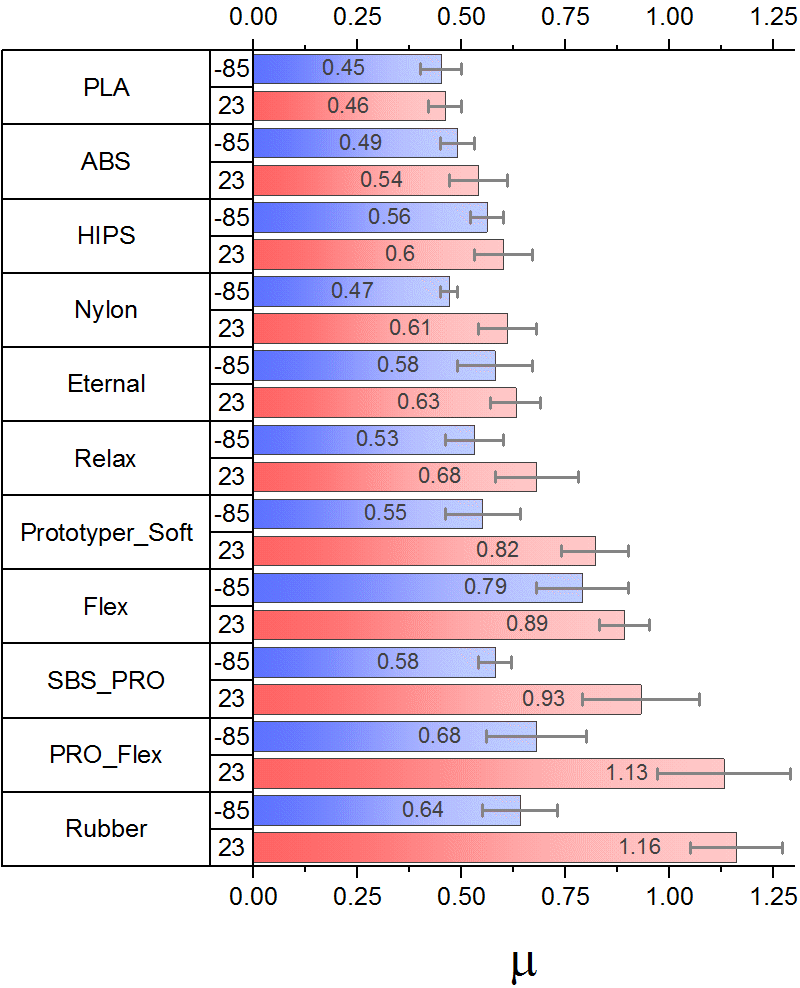

Сводный график с данными двух температур измерений.

- PLA - - - - 2%

- HIPS - - - 7%

- Eternal - 8%

- ABS - - - - 9%

- Flex - - - -11%

- Relax - - - 22%

- Nylon - - - 23%

- Prototyper_Soft - 33%

- SBS_PRO - 38%

- PRO_Flex - -40%

- Rubber - - 45%

Краткое видео со всеми участниками тестирования на одной плоскости. Хорошо видно, что соскальзывание начинается с разных углов наклона плоскости.

В общем, ничего особенно удивительного не произошло. Твердые пластики имеют низкий коэффициент трения, мягкие - более высокий. При понижении температуры, коэффициент трения уменьшается, причем, чем мягче пластик, тем сильнее уменьшается его коэффициент трения с температурой. Исключение из этого Rec Flex, у него изменение на уровне ABS и Relax.

Хитрушка для владельцев боудена: хотите протолкнуть проблемный пруток - охладите его, хотя бы в морозилке, и возможно, ваши проблемы решаться.

Неметаллические материалы для подшипников скольжения

В качестве материалов для подшипников используют пластики, твердые породы натурального дерева, усиленную древесину, резину, графит.

Все перечисленные материалы применяют в сочетании с валами повышенной твердости (> HRC 50). При этом условии неметаллические подшипники обнаруживают высокую износостойкость.

Отличительная особенность неметаллических подшипниковых материалов — низкая теплопроводность. Почти все они лучше работают на воде, чем на масле.

Применение водяной смазки оправдано в тех случаях, когда машина работает с водой (водяные насосы) или в воде (установки гребных винтов, подводный механизированный инструмент и т. д.). В отдельных случаях применяют водяную смазку и на машинах общего назначения. При водяной смазке валы выполняют из закаливающихся коррозионностойких сталей (типа 30Х13, 40Х13). Металлические корпуса подшипников необходимо защищать от коррозии.

Пластики

Пластмассовые подшипники применяют преимущественно при полужидкостной смазке (малые частоты вращения, колебательное движение), а также при невозможности поднести к опорам регулярную смазку. Они могут работать с разовой и периодической смазкой, а при небольших нагрузках и окружных скоростях — без смазки. Подшипники из ненабухающих пластиков могут работать на водяной смазке, из химически стойких пластиков — на смазке химически активными жидкостями.

Допустимая удельная нагрузка зависит от твердости и прочности пластика, температуры, окружной скорости, вида и количества подводимой смазки и колеблется в пределах 1—10 МПа.

Для изготовления пластмассовых подшипников чаше всего применяют фенопласты (текстолит), поликарбонаты (дифлон), полиамиды (капрон, найлон), фторопласты (тефлон). Свойства этих пластиков приведены в табл. 32.

Пластики как подшипниковые материалы имеют следующие особенности:

- малая твердость (без наполнителей НВ 5—20);

- низкий модуль упругости (без наполнителей Е = 10 3 —10 4 МПа);

- низкая теплопроводность (0,24—0,36)·10 –3 Вт/(м·°С);

- высокий коэффициент линейного расширения [(50—100)·10 –6 ];

- низкая теплостойкость (по Мартенсу 80—150°С).

Фенопласты и полиамиды набухают в воде (водопоглощение после длительного соприкосновения с водой до 15% по массе). Фторопласты отличаются ползучестью (возникновение остаточных деформаций под длительным воздействием сравнительно небольших напряжений).

Износостойкость и антифрикционные качества пластиков высокие.

Пластики, особенно термопласты, плохо поддаются механической обработке. Полиамидные и поликарбонатные подшипники изготовляют пресс-литьем, фторопластовые — горячим прессованием с приданием окончательных размеров в пресс-формах. Реактопласты (фенопласты) можно обрабатывать твердосплавным инструментом при малых подачах и высоких скоростях резания.

Вследствие низкой теплопроводности, высокого коэффициента линейного расширения и легкой деформируемости пластмассовые подшипники редко выполняют в виде толстостенных втулок. Главная область применения пластиков — нанесение тонких (0,1—0,5 мм) покрытий на металлические поверхности, а также пропитка поверхностного слоя пористых антифрикционных металлов (спеченных бронз).

В тонких слоях отрицательные особенности пластиков почти не влияют на работу подшипника.

Массивные пластмассовые втулки применяют преимущественно при малых диаметрах (менее 30 мм), небольших нагрузках и частоте вращения. С учетом возможности объемных изменений пластика зазор делают в среднем в 2—3 раза больше, чем в металлических подшипниках (ψ = 0,003—0,006). При больших диаметрах для компенсации объемных изменений втулки делают разрезными с прямым, спиральным или шевронным швом. В таких подшипниках относительный зазор может быть доведен до 0,001—0,002.

Прочность пластиков увеличивают, вводя волокнистые или тканевые наполнители, теплопроводность — вводя металлические порошки (Рb, свинцовая бронза).

Текстолитовые подшипники изготовляют из многослойной шифонной ткани, пропитанной бакелитом и спрессованной под давлением ~100 МПа при 150—180°С.

Текстолитовые подшипники работают лучше, если торцы тканевых слоев расположены перпендикулярно к поверхности трения. В крупногабаритных подшипниках текстолит устанавливают блоками в металлических кассетах.

Максимальная удельная нагрузка при обильной масляной или водяной смазке 10 МПа. Предельная длительная температура 60—80°С

Капрон и нейлон применяют преимущественно для изготовления подшипников диаметром менее 50 мм, работающих при недостаточной смазке или без смазки.

Для увеличения прочности вводят наполнители (ткань, стекловолокно, графитное волокно).

Полиамиды (как и все термопласты) плохо поддаются механической обработке. Капроновые и найлоновые подшипники изготовляют пресс-литьем в металлических формах с точностью размеров в пределах нескольких сотых миллиметра.

Для увеличения прочности, тепло- и износостойкости и уменьшения водопоглощаемости капроновые подшипники подвергают термической обработке (выдержка 3—4 ч в минеральном масле при 150—180°С, кипячение в течение такого же времени в воде, медленное охлаждение).

Тефлон в чистом виде мало пригоден для изготовления подшипников вследствие мягкости, большого коэффициента линейного расширения, холодной ползучести и полной несмачиваемости маслом. Его применяют только в тонких слоях с обязательной присадкой свинца (до 20% по массе). Тефлон плохо наносится на металлические поверхности. Наилучший способ покрытия — вакуумная пропитка тефлоносвинцовой композицией, диспергированной в жидкости пористого антифрикционного слоя из спеченных бронзовых сплавов. Для улучшения антифрикционных качеств в композицию вводят коллоидальный графит и дисульфид молибдена.

Такие подшипники по антифрикционным качествам не уступают подшипникам с оловянно-баббитовой заливкой, а по пределу выносливости превосходят их. Они могут работать в интервале от –50 до +250°С.

Подшипники, работающие при высоких окружных скоростях, нуждаются в циркуляционной смазке.

Применяют также тонкослойные (0,1—0,2 мм) полиамидные, полиуретановые и эпоксидные покрытия, которые наносят наплавлением, горячим напылением, наклеиванием (эпоксиды), осаждением в псевдосжиженном слое в электростатическом поле.

Древесные материалы

Для подшипников применяют пропитанные маслом твердые древесные породы (гваяковое дерево, самшит), как заменители — березу, клен, дубовые породы.

Более высокими качествами обладает усиленная древесина, представляющая собой многослойный березовый шпон (лигнофоли) или крошку (лигностоны), пропитанные фенолоформальдегидными смолами и спрессованные под давлением 30—50 МПа при 150—180°С.

Древесные пластики лучше работают на воде; их применяют для изготовления подшипников гидравлических машин, а также для изготовления низкооборотных, тяжелонагруженных и крупногабаритных подшипников прокатных станов.

Вкладыши из древеснослоистых пластиков набирают из брусков с расположением слоев перпендикулярно к поверхности трения и крепят в металлических корпусах (рис. 693).

Допустимая удельная нагрузка в среднем 2—3 МПа; кратковременная до 15 МПа. Предельная температура 60—70°С.

Резины

Резиновые подшипники представляют собой металлические втулки, облицованные натуральными или синтетическими каучуками (хлор- и фторкаучуки, силиконовые и полисульфидные каучуки). Наилучшими для подшипников скольжения являются фторкаучуки.

Твердость и эластичность каучуков можно менять в широких пределах изменением состава и технологии изготовления.

Резиновые подшипники применяют почти исключительно с водяной смазкой. Их используют в гидравлических машинах, для подводного механизированного инструмента, в концевых установках гребных валов (дейдвудные подшипник). Металлические корпуса подшипников выполняют из коррозионностойких сталей или защищают от коррозии нанесением полимерных пленок.

Для удаления грязи на рабочей поверхности подшипников предусматривают сквозные канавки (рис. 694).

Коэффициент трения стали по влажной резине f = 0,05—0,1. При достаточной прокачке воды и высоких окружных скоростях (10—20 м/с) можно, несмотря на малую вязкость воды, создать чисто жидкостную смазку (f = 0,002—0,003).

Подшипники из мягких резин применяют, когда важно обеспечить самоустанавливаемость вала, а также амортизацию его колебаний. Несущая способность их незначительна (k = 0,1—0,2 МПа).

Подшипники из твердых резин выдерживают нагрузки до 3—5 МПа.

Углеграфиты

Для изготовления подшипников, работающих без смазки при высоких температурах, в химически агрессивных средах, применяют углеграфиты (смеси графита, угля, сажи и кокса на связке из пека и каменноугольных смол, спрессованные и подвергнутые спеканию).

Физико-механические свойства графита: плотность 2,2 кг/дм 3 ; температура плавления 3500°С; разрушающее напряжение 20 МПа; модуль нормальной упругости 8·10 3 МПа; коэффициент линейного расширения ϰ = (0,5—1)· 10–6 1/°С, теплопроводность (6—8)·10 –3 Вт/(м·°С).

Углеграфиты обладают хорошими антифрикционными качествами (коэффициент трения 0,05—0,08), теплостойкостью, химической стойкостью, низким коэффициентом линейного расширения α = (2—3)·10 –6 . Углеграфиты хорошо обрабатываются резанием. Недостатком их является хрупкость.

Для увеличения прочности, теплопроводности и износостойкости в углеграфиты вводят металлические порошки (Cu, Cd, баббит). Хрупкость уменьшают пропиткой фенолоформальдегидами, силоксанами и тефлоном (графитопласты).

Наилучшими суммарными свойствами обладают антегмиты (табл. 33).

Валы, работающие в углеграфитных подшипниках, должны иметь твердость более HRC 50.

Углеграфиты широко применяют для уплотнения высокотемпературных узлов (уплотнительные кольца турбин, диски торцовых уплотнений).

Материалы подшипников скольжения

Различают пластичные ( < НВ 50), мягкие (НВ 50—100) и твердые (>НВ 100) подшипниковые сплавы.

К пластичным принадлежат баббиты, свинцовые бронзы, алюминиевые сплавы, серебро; к мягким — бронзы оловянные, оловянно-свинцовые, оловянно-свинцово-цинковые; к твердым — бронзы алюминиево-железные и чугуны.

Для высоконагруженных быстроходных подшипников, рассчитанных на работу в области жидкостной смазки, применяют почти исключительно пластичные сплавы в виде тонких слоев, наносимые на стальные (реже бронзовые) втулки и вкладыши.

Мягкие и твердые сплавы применяют для изготовления подшипников граничной и полужидкостной смазки, работающих при умеренных скоростях.

Баббиты

Баббитами называют сплавы мягких металлов (Sn, Pb, Cd, Sb, Zn), характеризующиеся наличием твердых структурных составляющих в пластичной матрице.

Баббиты отличаются низким коэффициентом трения, пластичностью, хорошей прирабатываемостью и износостойкостью.

Пластичность обеспечивает равномерное распределение нагрузки по несущей поверхности: становится относительно безопасным попадание в подшипники мелких твердых частиц (металлическая пыль, твердые продукты окисления масла), которые впрессовываются в баббит и обезвреживаются.

Недостаток баббитов — низкое сопротивление усталости, особенно при повышенных температурах.

Баббиты могут работать в паре с нормализованными или улучшенными стальными валами (HRC 25—35), но для увеличения долговечности подшипника целесообразнее термически обрабатывать валы до твердости > HRC 50.

Наиболее высокими антифрикционными качествами обладают высокооловянные баббиты , представляющие собой сплавы олова с сурьмой с небольшими присадками меди (вводимой для предупреждения ликвации); структура баббита — твердые кристаллиты SnSb, вкрапленные в пластичную эвтектику.

Основные марки высокооловянных баббитов — Б89, Б83 (цифры указывают содержание олова в процентах).

Теплопроводность их (3,0—4,2)·10 –2 Вт/(м·°C); коэффициент линейного расширения (22—24)·10 6 . Модуль нормальной упругости Е = (5—6)·10 4 МПа. Плотность 7,3 кг/дм 3 . Твердость при 20°С НВ 20—30; предел текучести при сжатии 40—60 МПа. При 100—120°С твердость и предел текучести снижаются примерно вдвое.

Температура плавления оловянистых баббитов: начало 240—250°С, конец 400—420°С.

Баббиты заливают при 450—480°С на вкладыши, предварительно подогретые до 250°С. Наилучшие результаты дает центробежная заливка. Применяют также заливку в кокили и под давлением.

Толщина слоя заливки в подшипниках обычной конструкции 1—З мм. Сопротивление усталости баббитовой заливки повышается с уменьшением толщины слоя заливки, а также с увеличением жесткости системы вкладыш – постель. В последнее время толщину заливки доводят до 0,25—0,4 мм. Еще лучшие результаты даст электролитическое нанесение слоя баббита толщиной 10—20 мкм на подложку из пористой бронзы.

Падение прочности баббитовой заливки при повышенных температурах предупреждают интенсивным масляным охлаждением подшипников. Все это позволяет повысить удельные нагрузки на подшипники с баббитовой заливкой до 10—15 МПа.

В целях экономии дефицитного олова разработаны и внедрены в промышленность низкооловянные баббиты , являющиеся более или менее полноценными заменителями высокооловянистых баббитов.

Свинцово-оловянные баббиты Б16, Б6, БН, БТ состоят на 60—75% из свинца, 5—20% Sn, 10—20% Sb с небольшими присадками Сu, Cd, Ni, Fe. В качестве модификаторов вводят 0,3—1% As.

Антифрикционные качества свинцовых баббитов в условиях полужидкостной смазки ниже, чем высокооловянных. Теплопроводность их (1,2—2,4)·10 –2 Вт/(м·°С), плотность 9,5—10 кг/дм 3 . Твердость и механические свойства примерно такие же, как у оловянных баббитов. Коррозионная стойкость значительно ниже.

В условиях жидкостной смазки разница между свинцовыми и оловянными баббитами малоощутима.

Безоловянные баббиты БК1, БК2 состоят почти целиком из свинца с присадками ~1 % Са и Na. Антифрикционные свойства и коррозиестойкость свинцовых баббитов улучшают, вводя в небольших количествах Sr, Ва, Li, Те.

Состав и свойства оловянных и свинцовых баббитов приведены в табл. 28.

Кадмиевые баббиты содержат 90—97% Cd с присадками Сu, Ni, Ag и других металлов, образующих твердые структурные составляющие в пластичной кадмиевой основе. Твердость кадмиевых баббитов НВ 30—40, коэффициент линейного расширения этих баббитов ~30·10 –6 1/°С, теплопроводность (8,4—10,0)·10 –2 Вт/(м·°С).

Антифрикционные качества высокие. Недостаток кадмиевых баббитов — низкая коррозионная стойкость.

В биметаллических тонкостенных вкладышах применяют алюминиево-оловянные сплавы , содержащие до 20% Sn. Наиболее распространены сплавы типа АО20—1 (20% Sn; 1% Сu; остальное Аl) и сплав АО6—1 (6% Sn; 1% Сu; 0,5—1% Ni; 1—1,5% Si; остальное AI). Твердость антифрикционных алюминиевых сплавов НВ 35—45; теплопроводность 0,18—0,24 Вт/(м·°С); коэффициент линейного расширения (20—22)·10 –6 1/°С, плотность 2,7 кг/дм 3 .

Алюминиевые сплавы обладают высоким сопротивлением усталости и могут работать при удельных нагрузках до 50 МПа. Склонны к наволакиванию на вал. Необходимы усиленная прокачка масла и применение валов повышенной твердости (> HRC 50).

Для неответственных подшипников применяют дешевые цинкоалюминиевые сплавы типа ЦАМ 10—5 (10% Аl; 5% Сu, остальное Zn) и ЦАМ 9—1,5 (9% Al; 1,5% Сu). Твердость их НВ 60—80; коэффициент линейного расширения (30—32)·10 –6 ; плотность 6,2 кг/дм 3 . Антифрикционные качества цинкоалюминиевых сплавов посредственные. Необходимо применение валов твердостью более HRC 50. Наилучшими качествами обладают нестандартные высокоалюминиевые цинковые сплавы (30—40% Аl; 5—10% Сu; остальное Zn) Твердость их НB 50—60.

Свинцовые бронзы

Свинцовые бронзы представляют собой сплавы Сu (40—70%) и Рb (30—60%) с присадками небольших количеств Sn, Zn, Ni, Ag. В СССР наиболее распространены бронзы БрС30 (30% Рb; остальное Сu) и БрО5С25 (5% Sn; 25% Рb; остальное Сu). Применяют также высокосвинцовую никелевую бронзу БрС60Н2,5 (60% Рb; 2,5 Ni).

Свинец практически нерастворим в меди и присутствует в сплавах в виде округлых включений, более или менее равномерно распределенных в медной матрице.

Свинцовые бронзы прочнее и тверже баббитов (НВ 40—60). В отличие от баббитов твердость и прочность их остаются практически постоянными до 200°С. Теплопроводность 0,12—0,13 Вт/(м·°С).

Недостатком свинцовых бронз является пониженная коррозионная стойкость (из-за наличия свободного свинца). Кроме того, свинец вызывает ускоренное окисление масла при эксплуатации.

Прирабатываемость и антифрикционные свойства свинцовой бронзы хуже, чем у баббитов. Подшипники с заливкой свинцовой бронзой требуют особенно малой шероховатости поверхностей трения, исключения перекосов, увеличения жесткости системы вал–подшипник, увеличения прокачки масли и тщательной его фильтрации, а также повышения поверхностной твердости вала (>HRC 50). Зазоры в подшипниках с заливкой свинцовой бронзой делают в среднем на 30—50% больше, чем в подшипниках с баббитовой заливкой. Целесообразно применять масла с низким кислотным числом (< 1 мг КОН/г) и вводить в масло противоокислительные присадки.

Рабочие поверхности подшипников с заливкой свинцовой бронзой обрабатывают тонкой расточкой алмазными или твердосплавными резцами с малыми подачами и большими скоростями резания (10—13 м/сек).

Свинцовую бронзу заливают на вкладыши из низкоуглеродистых сталей слоем толщиной 0,5—0,8 мм при 1050°С в графитных формах. Во избежание ликвации и для получения равномерного и тонкодисперсного распределения свинца в сплаве вкладыши сразу после заливки подвергают интенсивному охлаждению водой, пульверизованной сжатым воздухом.

Разработаны улучшенные составы свинцовых бронз с 30% Рb с присадками Ni (до 5%), Sn (до 25%) и незначительных количеств S и Са. Присадка Ni увеличивает коррозионную стойкость, S и Са вводят для предупреждения ликвации свинца.

Наряду с высокосвинцовыми бронзами для заливки подшипников применяют пластичные (НВ 60—80) бронзы с содержанием 5—7% Рb, 5% Р и 5% Zn.

Серебро

Для тяжелонагруженных опор машин, выпускаемых небольшими сериями, применяют подшипники с поверхностью трения из серебра (с присадкой небольших количеств Sn и Рb).

Серебряные покрытия отличаются пластичностью, мягкостью (в отожженном состоянии НВ 25—35), хорошими антифрикционными качествами и высоким сопротивлением усталости.

Теплопроводность серебряных покрытий высокая — 0,36—0,42 Вт/(м·°С). Коэффициент линейного расширения 18·10 –6 . Модуль упругости Е = 8,2·10 4 МПа. Температура плавлении 960°С.

Серебро заливают на поверхность вкладышей слоем 0,1—0,3 мм или наносят электролитически на пористую бронзовую или медно-никелевую подложку слоем толщиной 20—50 мкм.

В отдельных случаях для улучшения связи с вкладышем серебро заливают на мелкоячеистую стальную основу. Выступающие на поверхность участки стальной матрицы увеличивают несущую способность подшипника.

В целях улучшения прирабатываемости на поверхность серебряного покрытия наносят слой свинца или свинцово-сурьмяного сплина толщиной 10—30 мкм, который для предупреждения коррозии покрывают слоем индия толщиной несколько микрометров.

Необходимо применение валов повышенной твердости (> HRC 50).

Многослойные покрытия

При многослойной заливке тонкий слой оловянного баббита наносят на подложку из антифрикционного сплава толщиной 0,2—0,5 мм. Позволяя использовать ценные качества оловянных баббитов, этот способ резко сокращает расход олова и вместе с тем увеличивает сопротивление усталости и сопротивляемость заливки ударным нагрузкам.

В качестве подложки применяют свинцовые бронзы, алюминиевые сплавы и бронзы. Наилучшие результаты дают пористые подложки из спеченных сплавов Cu–Al и Сu–Ni (60% Сu, 40% Ni), обеспечивающие прочную связь баббита с вкладышем.

Применяют два способа нанесения баббита. При заливке баббит наносят слоем 0,3—0,4 мм. После обработки толщина баббитового слоя составляет 0,15—0,2 мм.

Технологичнее электролитическое осаждение баббита слоем толщиной 15—20 мкм на поверхности подложки, обработанной начисто. При этом способе обязательно применять пористую подложку, которая, будучи пропитана баббитом, образует антифрикционный подслой, обеспечивающий правильную работу подшипника при местном или общем износе поверхностного баббитового слоя.

Иногда в качестве поверхностного слоя применяют свинцовые баббиты. Для предупреждения коррозии на них наносят электролитический слой In толщиной несколько микрометров, который затем подвергают диффузии посредством нагрева при 150°С в течение 2—3 ч.

Бронзы

Бронзы применяют для изготовления подшипников, работающих в области преимущественно полужидкостной смазки при небольших окружных скоростях (подшипники вспомогательных приводов). Благодаря повышенной твердости они выдерживают большие удельные нагрузки.

Наиболее распространены оловянные, оловянно-свинцовые и оловянно-цинково-свинцовые бронзы (табл. 29).

Хорошими антифрикционными качествами обладают оловянные бронзы типа БрОФ. Бронзы с содержанием >0,5% Sn отливают (предпочтительно в кокили), с содержанием

Введение свинца (бронзы БрОС) улучшает обрабатываемость, увеличивает пластичность и снижает твердость бронзы. Бронза БрО5С25 относится к разряду полупластичных.

Наиболее широко применяют оловянно-цинково-свинцовые бронзы, в которых содержание дефицитного олова снижено до 2—6%. Пластичность их выше, чем у оловянных бронз (удлинение 6—15%); твердость НВ 50—70. Оловянно-цинково-свинцовую бронзу БрОЦС 4-4-2,5 применяют в виде холоднокатаных лент для изготовления тонкостенных втулок.

Алюминиево-железные бронзы типа БрАЖ, имеющие повышенную твердость (НВ 70—100), применяют для изготовления втулок, работающих при высоких нагрузках и малых скоростях в условиях полужидкостной и граничной смазки (направляющие втулки всасывающих клапанов двигателей внутреннего сгорания).

Подшипники, работающие при высоких температурах, при граничной смазке (направляющие выхлопных клапанов) изготовляют из жаропрочных железоникельалюминиевых сплавов типа БрАЖН.

Теплопроводность антифрикционных бронз 0,06—0,12 Вт/(м·°С); коэффициент линейного расширения (16—18)·10 –6 ; модуль упругости Е = (8—10)·10 4 МПа.

Валы, работающие в бронзовых подшипниках средней твердости, должны иметь твердость более HRC 50, а в подшипниках из бронзы высокой твердости более HRC 55.

Антифрикционные чугуны

В качестве дешевых заменителей бронз применяют антифрикционные чугуны: серые АЧС с пластинчатым графитом, высокопрочные АВЧ с глобулярным графитом, ковкие АЧК с хлопьевидным графитом и медистые ЧМ (табл. 30).

Недостатки антифрикционных чугунов — хрупкость и высокая твердость (НВ 160—250), исключающая возможность самоприработки. Чугунные подшипники чувствительны к перекосам, вызывающим высокие кромочные давления.

Чугунные подшипники применяют с валами высокой поверхностной твердости (> HRC 55). Мягкие антифрикционные чугуны (АЧС-3, АЧВ-2, АЧК-2) могут при небольших нагрузках работать в паре с нормализованными или улучшенными сталями (HRС 25—35).

Легкие сплавы

Из легких сплавов в качестве антифрикционных материалов чаще всего применяют алюминиевые.

Неответственные подшипники изготовляют из литейных сплавов Al–Si (АЛЗ; АЛ4; АЛ5), Аl–Mg (АЛ8). Al–Cu (АЛ10В; АЛ18В) предпочтительно отливкой в металлические формы (НВ 65—70). Целесообразнее изготовлять подшипники штамповкой из деформируемых сплавов типа АК4, АК4-1 (НВ 80—90).

Широкое применение имеют нетермообрабатываемые (НВ 40—60) сплавы АМ8 (8 % Сu); АМК2 (8% Сu; 2% Si); АЖ6 (6% Fe); АН-2,5 (2,5% Ni), АСС6-5 (6% Sb, 5% Pb). Пластичные сплавы АК5М и АН-2,5 (НВ 35—45) применяют в биметаллических ленточных вкладышах.

Наиболее высокими антифрикционными качествами обладают оловянные алюминиевые сплавы (содержание Sn до 20%). Один из лучших сплавов этого типа, сочетающий пластичность и высокую прочность, имеет состав; 6% Sn; 1,5% Ni; 0,5—1 % Sb; 0,5% Si; 0,5—1% Mn; остальное Al.

Твердость антифрикционных алюминиевых сплавов НВ 40—80; теплопроводность 0,12—0,24 Вт/(м·°С); коэффициент линейного расширения (21—24)·10 –6 ; модуль упругости Е ≈ 7·10 4 МПа. Предел прочности литых сплавов 120—180 МПа, штампованных 200—300 МПа.

Алюминиевые сплавы коррозиестойки и не вызывают окисления масла. Недостатком их является пониженная прирабатываемость и склонность к наволакиванию на вал. Необходима смазка под давлением и применение валов повышенной твердости (> HRC 55).

Модуль упругости алюминиевых сплавов невелик, поэтому для нормальной работы необходимо повышение жесткости подшипников (утолщение стенок, выполнение буртиков жесткости, увеличение жесткости постелей).

В конструкции подшипников из алюминиевых сплавов надо учитывать их высокий коэффициент линейного расширения. При нагреве зазор в подшипнике возрастает, поэтому «холодный» зазор делают минимальным, совместимым с условием надежной работы подшипника в пусковые периоды. Кроме того, при нагреве возрастает натяг на посадочной поверхности подшипника. Подшипники из алюминиевых сплавов предпочтительно применять в корпусах из тех же сплавов.

Втулки из алюминиевых сплавов, установленные в корпусах из материалов с низким коэффициентом линейного расширения (сталь, чугун), могут при повышении температуры приобрести остаточные деформации сжатия. В таких случаях применяют минимальные посадочные натяги с обязательным стопорением втулок; диаметр стопорных штифтов рекомендуется увеличивать во избежание сминания материала подшипника.

Чтобы компенсировать изменение линейных размеров втулки при нагреве, ее делают с температурным швом — разрезом, который располагают в ненагруженной области подшипника. Такие втулки устанавливают в корпус с натягом, который поддерживается более или менее постоянным при колебаниях температуры. Втулки со швом необходимо стопорить от проворачивания.

Магниевые сплавы как антифрикционный материал близки к алюминиевым, но отличаются от последних еще более низким модулем упругости (Е = 4,2·10 4 МПа) и более высоким коэффициентом линейного расширения α = (26—28)·10 –6 1/°С.

Для изготовления подшипников пригодны литейные сплавы МЛЗ, МЛ4 и деформируемые MA1, МА2.

Твердость магниевых сплавов НВ 30—40, теплопроводность 0,072—0,084 Вт/(м·°С).

При конструировании подшипников из магниевых сплавов нужно соблюдать те же правила, что и для алюминиевых сплавов.

Читайте также: