Скорость вращения фрезы по металлу

Обновлено: 17.05.2024

Скорость вращения фрезы по металлу и иные параметры резания устанавливаются индивидуально для каждой операции.

Содержание

Скорость вращения фрезы по металлу

- Частота вращения фрезы по металлу

- На что влияет скорость резания

- Подача фрезы

- Ширина фрезерования

- Полезные советы по выбору режимов резания

- Выбор режима резания в зависимости от материала заготовки

Скорость вращения фрезы по металлу и иные параметры резания устанавливаются индивидуально для каждой операции. Это:

частота вращения фрезы по металлу;

Детально рассмотрим выбор каждого параметра.

Частота вращения фрезы по металлу (скорость резания)

Это самый важный параметр фрезерования. В зависимости от него определяется, за какой период с поверхности заготовки будет снят слой металла определенной толщины. В первую очередь, частота вращения фрезы по металлу зависит от характеристик заготовки. Расскажем об особенностях обработки некоторых материалов.

Алюминиевые сплавы. Они распространены максимально широко. Причем существует множество вариантов исполнения. От них зависят эксплуатационные характеристики материалов и параметры их обработки. Частота вращения фрез по металлу при обработке сплавов на основе алюминия варьируется в пределах от 200 до 420 м/мин. Кстати, у алюминия низкая температура плавления. При высоких скоростях резания поверхности становятся пластичными.

Латунь. Этот сплав широко применяется при производстве запорной арматуры. Латунь отличается высокой мягкостью. Поэтому для резания этого сплава устанавливают скорость резания в диапазоне от 130 до 320 м/мин.

Бронза. Это еще более мягкий сплав. Для него скорость резания подбирается в диапазоне от 90 до 150 м/мин.

Нержавеющая сталь. Для работы с этим материалом устанавливают минимальную скорость резания. Она варьируется в пределах от 45 до 95 м/мин.

Скорость резания фрезы по металлу при работе с иными материалами также варьируется, изучите информацию в таблице.

![01_Режимы резания при обработке различных материалов.jpeg]()

Изображение №1: таблица режимов фрезерования при обработке различных материалов

На что влияет скорость резания

От скорости резания фрезы по металлу зависят качество обработки заготовок, производительность, а также степень износа инструмента. Расскажем обо всем в деталях.

Производительность. Чем выше скорость резания, тем выше производительность оборудования. Это особенно важно при серийном и массовом производстве.

Качество получаемой поверхности. Чем выше скорость резания фрезы по металлу, тем лучше качество. Именно поэтому при финишной обработке устанавливают максимально допустимое значение. Получается требуемая шероховатость. При черновой обработке — наоборот, устанавливают низкую скорость резания.

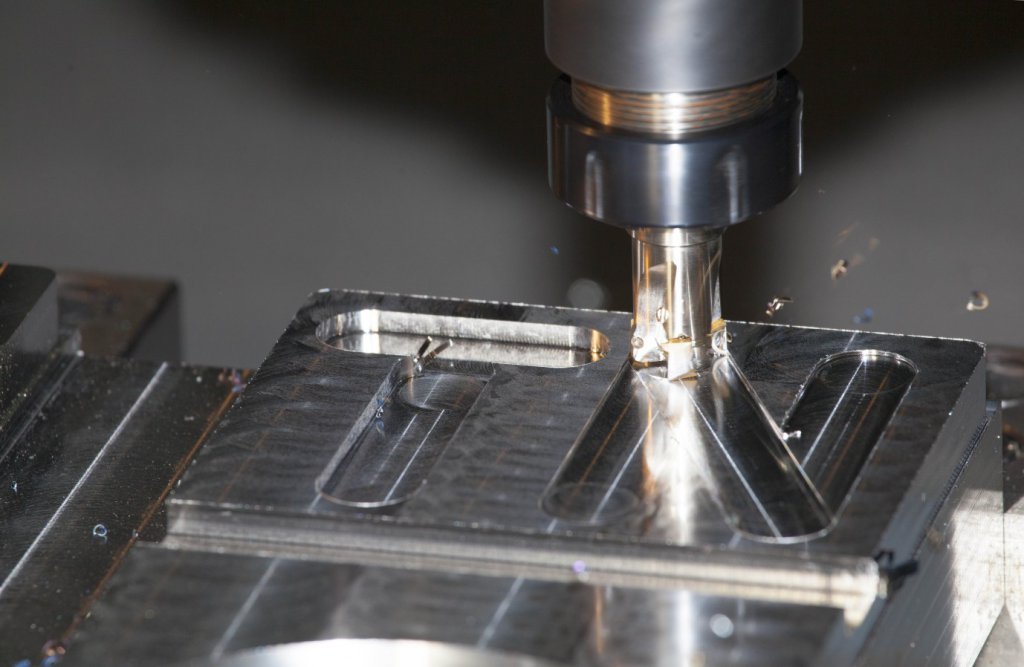

Скорость износа инструмента. Чем выше скорость резания фрезы по металлу, тем сильнее она изнашивается. Ухудшаются точность и производительность. Для продления сроков службы фрез используют смазывающе-охлаждающие жидкости.

![02_Фрезерование со смазывающе-охлаждающей жидкостью.jpg]()

Фотография №1: фрезерование со смазывающе-охлаждающей жидкостью

Подача фрезы

Подачу фрезы по металлу выбирают в зависимости от следующих параметров резания.

Толщина металла, снимаемая за один проход.

Производительность оборудования для фрезерования.

Качество обработки заготовки.

Скорость резания фрезы по металлу и подача связаны между собой. Расскажем об основных моментах.

Уменьшение подачи. Приводит к возможности повышения скорости резания. Это улучшает качество обрабатываемых поверхностей. При чистовом фрезеровании заготовок устанавливаются минимальная подача и максимальная скорость резания. При соблюдении всех правил получаются практически зеркальные поверхности.

Увеличение подачи. Скорость резания снижается. Это связано с увеличением осевой нагрузки при снятии больших слоев металла за проходы. При увеличении подачи выше допустимого значения инструмент может поломаться.

Ширина фрезерования

Расскажем о важных особенностях выбора ширины фрезерования.

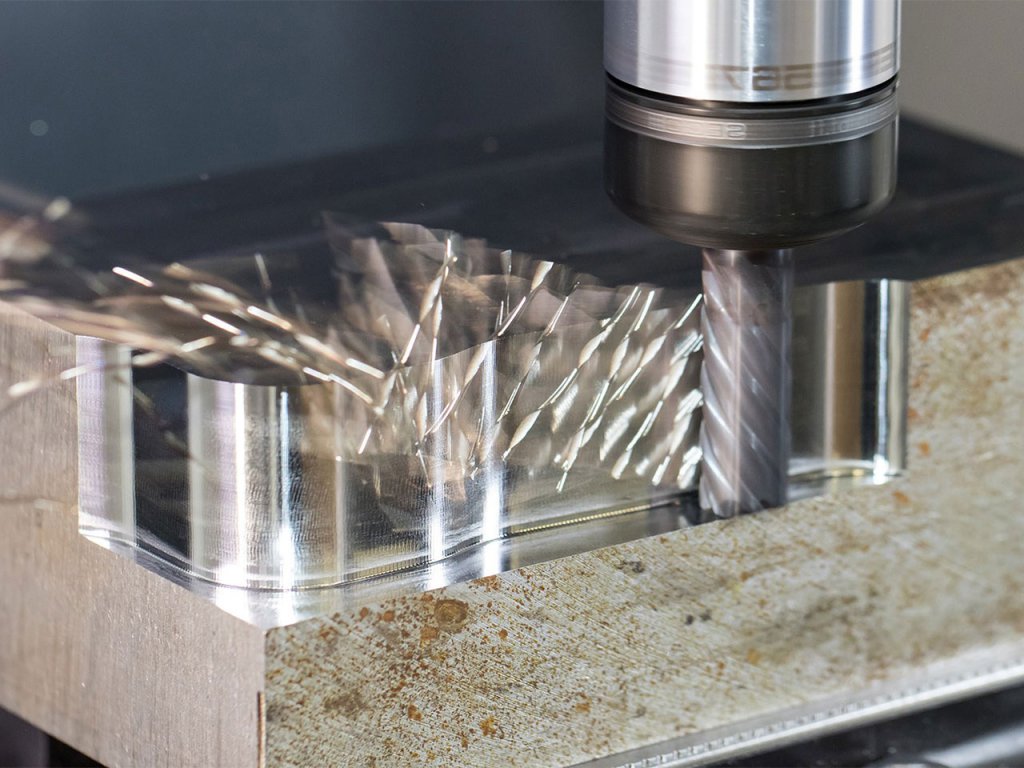

При увеличении ширины фрезерования возрастает количество металла, снимаемого за один проход. Это приводит к уменьшению скорости резания и износу инструмента.

Ширину фрезерования выбирают в зависимости от диаметров инструментов.

От ширины фрезерования также зависит число проходов. Все рассчитывается индивидуально.

На диаграмме ниже представлено соотношение ширины фрезерования и диаметра фрезы.

![03_Соотношение ширины фрезерования и диаметра фрезы.jpeg]()

Изображение №2: диаграмма соотношения ширины фрезерования и диаметра фрезы

Полезные советы по выбору режимов резания

На выбор скорости резания фрезы по металлу, подачи и ширины обработки также оказывают влияние следующие моменты.

Габариты заготовок. Для обработки больших деталей используют инструменты с максимальным показателем износостойкости. Они не перегреваются при высоких нагрузках.

Тип применяемого оборудования. При обработке деталей на станках с ЧПУ устанавливаются более высокие параметры. Это связано с технологическим возможностями оборудования. При обработке деталей на обычных станках мастера устанавливают более низкую скорость резания фрез.

Материал фрезы. Также оказывает сильное влияние на выбор режимов резания. Для обработки большинства заготовок на высокой скорости используют инструменты, изготовленные из качественной быстрорежущей стали (Р6М5К5 и пр.). Твердосплавные фрезы применяют при резании труднообрабатываемых материалов.

Характеристики фрезы. К самым важным относятся диаметр инструмента и угол заточки режущей кромки. С увеличением диаметра скорость резания фрезы по металлу снижается.

Качество фрезерования. При черновой обработке заготовок устанавливают малую скорость резания, но применяется большая подача. При чистовом фрезеровании — все наоборот.

Поставленная задача. К примеру, при фрезеровании канавок и различных технологических отверстий режимы резания выбираются индивидуально.

Процесс охлаждения. При использовании СОЖ можно увеличить скорость резания и подачу.

Выбор режима резания в зависимости от материала заготовки

Выбор режима резания предполагает учет следующих особенностей материалов заготовок.

Степень обрабатываемости. Она, главным образом, зависит от пластичности материалов.

Твердость. С ее увеличением сложность обработки возрастает.

Дополнительные технологии обработки заготовок. Это закалка, отпуск, ковка и пр. Они изменяют твердость и иные характеристики материалов.

В размещенной ниже таблице приведены стандартные режимы резания при обработке различных материалов.

![04_Стандартные режимы фрезерования.jpeg]()

Изображение №3: стандартные режимы фрезерования

Где купить фрезы по металлу

Заказать фрезы по металлу для выполнения различных операций вы можете непосредственно у нас. Всегда в наличии инструменты следующих типов.

Режимы резания в зависимости от материала и используемой фрезы

Приведенная ниже таблица содержит справочную информацию параметров режима резания, взятые из практики производства. От этих режимов рекомендуется отталкиваться при обработке различных материалов со схожими свойствами, но не обязательно строго придерживаться их.

Необходимо учитывать, что на выбор режимов резания, при обработке одного и того же материала одним и тем же инструментом, влияет множество факторов, основными из которых являются:

- жесткость системы Станок – Приспособление – Инструмент – Деталь,

- охлаждение инструмента,

- стратегия обработки,

- высота слоя снимаемого за проход и

- размер обрабатываемых элементов.

* Фрезерной обработке лучше всего подвергать пластики полученные литьем, т.к. у них более высокая темпера плавления.

* При резке акрила и алюминия желательно для охлаждения инструмента использовать смазывающую и охлаждающую жидкость (СОЖ), в качестве СОЖ может выступать обыкновенная вода или универсальная смазка WD-40 (в баллончике).

* При резке акрила, когда подсаживается (притупляется) фреза, необходимо понизить обороты до момента пока не пойдет колкая стружка (осторожнее с подачей при низких оборотах шпинделя - вырастает нагрузка на инструмент и соответственно вероятность его сломать).

* Для фрезеровки пластиков и мягких металлов, наиболее подходящими являются однозаходные (однозубые) фрезы (желательно с полированной канавкой для отвода стружки). При использовании однозаходных фрез создаются оптимальные условия для отвода стружки и соответственно отвода тепла из зоны реза.

* При фрезеровке рекомендуется применять такую стратегию обработки, при которой идет беспрерывный съем материала со стабильной нагрузкой на инструмент.

* При фрезеровке пластиков, для улучшения качества реза, рекомендуется использовать встречное фрезерование.

* Для получения приемлемой шероховатости обрабатываемой поверхности, шаг между проходами фрезы/гравера необходимо делать равным или меньше рабочего диаметра фрезы(d)/пятна контакта гравера (T).

* Для улучшения качества обрабатываемой поверхности желательно не обрабатывать заготовку на всю глубину сразу, а оставить небольшой припуск на чистовую обработку.

* При резке мелких элементов необходимо снизить скорость резания, чтобы вырезанные элементы не откалывались в процессе обработки и не повреждались.

На практике

Расчётные параметры - хорошо, но учесть полностью всё, практически не возможно. Существуют более полные формулы по расчётам режимов резания, в которых используют десятки параметров. Такие формулы применяют в массовом производстве, да и то, с последующей корректировкой. В единичном производстве применяют справочные таблицы и упрощенные формулы с обязательной корректировкой под конкретные условия. Накопленный опыт, позволяет быстро выбирать рациональные режимы резания.

Теоретические основы по выбору режимов резания

Скорость вращения и скорость подачи - это основные параметры для установки режимов резанья.

Скорость вращения (n) - зависит от характеристик шпинделя, инструмента и обрабатываемого материала. Для большинства современных шпинделей обороты варьируются в диапазоне 12 000 - 24 000 об/мин (для высокоскоростных 40 000 - 60 000 об/мин).

Скорость вращения вычисляется по формуле:

![f]()

d – диаметр режущей части инструмента (мм)

П – число Пи, постоянная величина = 3.14

V – скорость резания (м/мин) - это путь пройденный точкой режущей кромки фрезы в единицу времениДля расчетов скорость резания (V) берут из справочных таблиц в зависимости от обрабатываемого материала.

Часто начинающие фрезеровщики путают скорость резанья (V) со скоростью подачи (S), но на деле это совершенно разные параметры!

Примечание:

Для фрез с малым диаметром режущей части, расчетная скорость вращения (n) может оказаться значительно выше максимальной скорости вращения шпинделя, поэтому для дальнейшего расчета скорости подачи (S) необходимо брать фактическую, а не расчетную величину скорости вращения (n).Скорость подачи (S) – это скорость перемещения фрезы, вычисляется по формуле:

![S]()

fz - подача на один зуб фрезы (мм)

z - количество зубьев

n- скорость вращения (об/мин)

Скорость врезания по оси Z (Sz) берется как 1/3 от скорости подачи по оси XY (S)Таблица выбора скорости резания (V) и подачи на зуб (fz)

Режимы резания для токарных станков с ЧПУ: расчет, нормативы, калькулятор

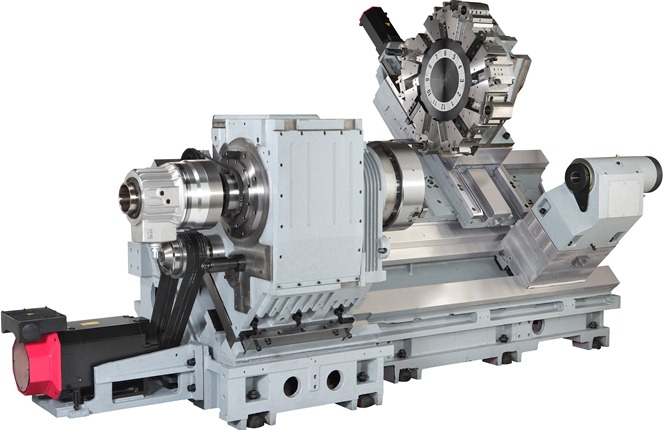

![]()

При токарной, фрезерной обработке материала на производстве, эффективность этой работы во многом зависит от корректности выставленных настроек инструментария. Поэтому важно провести расчет режимов резания для станков с ЧПУ, чтобы точно избежать возможных проблем. А их может быть масса. Это повреждение самой установки, порча отдельных элементов инструмента, а также лезвийных частей. Пострадать может и материал, что и происходит чаще всего. Поэтому результатом становится полный брак. Любые ошибки также неминуемо сокращают срок службы оборудования.

В принципе, для анализа понадобится изучить множество аспектов. Это и температура предполагаемого объекта, его величина, твердость, планируемая глубина подрезания. И только проведя полную проверку, допустимо приступать к работе. В противном случае это еще и небезопасно для самого сотрудника, осуществляющего процедуру.

![режимы резания для фрезерования на чпу станках]()

Станок токарный ЧПУ, режимы резания

Этот вид инструментов предназначен для качественной обработки различных материалов. Дерево, металлическое сырье, пластмассы разного уровня жесткости. Но в работе с каждым конкретном виде важно соблюдать набор определенных параметров.

Режущие приспособления также прослужат весь отведенный производителем эксплуатационный срок только в том случае, если при сверлении и подрезании правильно выбрана глубина. Естественно, что работа с металлом при серьезном погружении оказывает гораздо более сильное влияние на износ. Но и в этом варианте допустимо подобрать правильные характеристики и установки, чтобы максимально снизить нагрузку.

Режимы резания для фрезерования на ЧПУ станках позволяют точно рассчитать каждый элемент, проработать до момента притупления весь срок, который и отведен регламентом. Если же не выявить нужные параметры, то возможна бесполезная работа. Ведь режущие части могут прийти в негодность, а сотрудник не поймет этого момента заблаговременно.

Основные параметры

Теперь рассмотрим те характеристики, которые и определяют весь процесс в целом. Понятно, что самые важные аспекты – это скорость вращения шпинделя и подача. Эти два столпа держат на себе процесс. Но они могут сильно разниться, в зависимости от того, насколько глубоко предлагается погружаться в поверхность заготовки.

Сам конечный выбор зависит от сопутствующих факторов.

К ним можно отнести:

- • Охлаждение инструментария. Как известно, при высокой скорости вращения объект сильно разогревается. А это может привести к деформации или даже возгоранию, если речь идет о горючем сырье. Особенно актуально при работе с деревом.

- • Слой. То есть, какую часть поверхности предполагается снимать за проход. И это опять же зависит от всех смежных факторов. Ведь чем больше высота слоя, тем сильнее предполагается нагрузка.

- • Жесткость. Насколько устойчив к механическому эффекту объект.

- • Стратегия работы. Устанавливается на каждом предприятии в индивидуальном порядке.

- • Размер. Подразумевается величина самой заготовки.

Соответственно, нормативы режимов резания для станков с ЧПУ могут разниться, если учитывать весь комплекс озвученных параметров. Операция по фрезе при работе со сталью или пластмассой занимает разное количество времени. Это логично. Но при некорректном выборе параметром эта цифра по временному диапазону возрастает еще сильнее. Что ставит под угрозу темпы выполнения плана на производстве.

С описанными выше сопутствующими факторами мы немного разобрались. Теперь же перейдем к основным характеристикам, которые и нужно учитывать при анализе.

![калькулятор режимов резания чпу]()

Глубина

Под этим понятием подразумевается высота слоя, который необходимо снять для выполнения задачи. Не за один проход, а в принципе. Поэтому если подразумевается большая глубина, то понадобится два-три или более повтора. Причем последний из них всегда будет учитываться в меньшей степени. Ведь он фактически является чистовым, то есть направлен на выравнивание поверхности. Первые проходы идут грубым методом, главное — больше снять. А вот чистовой просто правит заготовку, словно прошлись наждачной бумагой.

Параметр глубины строго фиксируется и определяется перпендикулярным замером. Где плоскостью для изучения является сама деталь.

Стоит понимать, что режимы резания алюминия на ЧПУ будут в значительной степени отличаться от той же стали. Ведь жесткость последней выше. И при установке определенной глубине, в первом случае понадобится меньше проходов. Снять стружку с мягкого материала куда легче, можно топить резец намного сильнее.

Подача

В этом случае подразумевается перемещение шпинделя. Вычисляется в миллиметрах. Мы узнаем, какой путь проходит элемент за время равное одной минуте. Этот важный аспект, который имеет простую формулу для выведения. Нам понадобится выявиться подачу на один зуб, а после умножить это число на количественный фактор зубьев в инструменте. А дальше, нужно выявить, сколько оборотов делает фреза за отрезок времени. Он равен минуте, как мы помним. Это значение мы снова умножаем на полученное ранее число.

Получается: А*В*С. Где А – подача на зуб, В – их количество, С – обороты в минуту. Чтобы расчеты не проводить на каждый инструмент и материал отдельно, можно использовать калькулятор режимов резания ЧПУ. Такие программы легко найти на специализированных ресурсах, как в платном, так и в бесплатном виде.

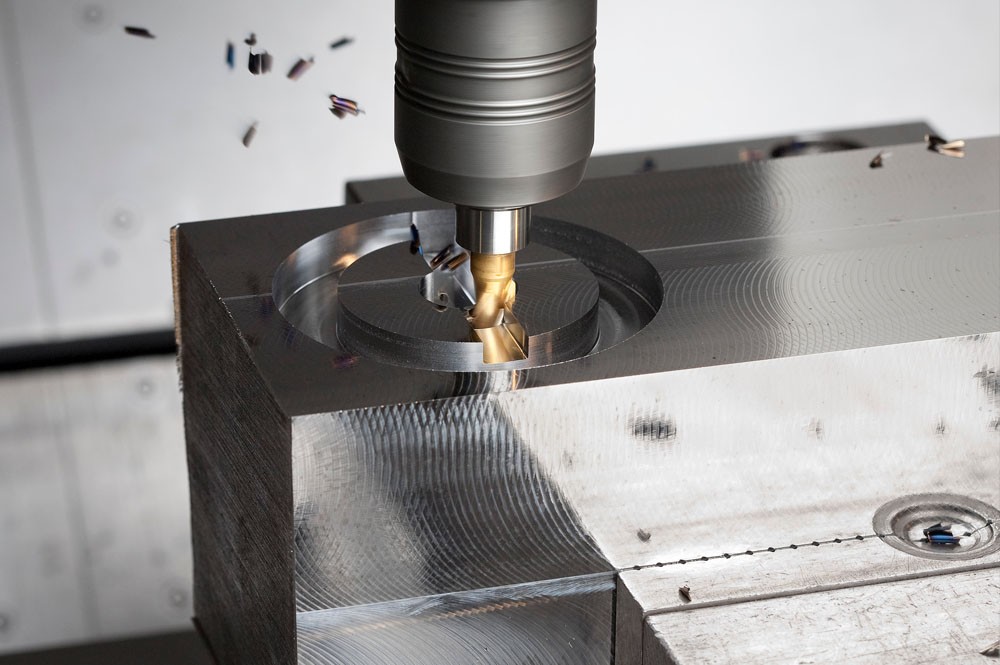

Скорость

Это длительность пути фрезы за минуту. Обозначается уже в метрах. И обычно это справочное стандартное число, которое нужно знать перед работой с заготовкой. Оно зависит от двух моментов. Стойкости самого материала, а также качества фрезы. Указывается обычно в двух вариантах. Штатный и максимальный. Первый предназначается для выявления скорости, при которой срок эксплуатации не снижается выше заявленного производителем. Но обычно ориентируются на второй – это темп, который позволит эффективно выполнять работу, но не подвергать инструмент опасности поломки фрезы.

![режимы резания алюминия на чпу]()

По уровню КПД именно максимальный параметр лучше всего. Иначе, выбирая режимы резания стали ЧПУ станками (как самого жесткого материала), беспокоясь о сроке годности фрезы, можно сильно увеличить срок выполнения процесса. А это скажется на общих объемах производства. Поэтому не принято экономить в этом моменте.

Все три параметра имеют примерно идентичное значение. Если не брать в расчет один из них, просто не использовать при анализе. То в результате вся работа окажется неэффективной. Так же как и сопутствующие факторы, описанные выше. То есть, только совокупный, комплексный подход может предоставить необходимые результаты. А также нужно всегда ориентироваться на справочные значения, которые предоставляет как производитель, так и свободно распространяются в сети.

Таблица режимов резания при фрезеровании ЧПУ

Прежде чем мы перейдем к конкретному выбору, давайте посмотрим, как выглядит текущий вариант нормативных рекомендаций.

Скорость и режимы резания при фрезеровании: как посчитать по таблице

Фрезерный станок – универсальный аппарат для металлообработки, на нем можно сделать большинство операций в короткие сроки. Но для каждой отдельной процедуры, для каждого обрабатываемого материала необходимо подстраиваться. Мы расскажем, как произвести расчет режимов и скорости резания при фрезеровании по формулам и таблицам.

![скорость резания]()

Суть процесса

Технологически это снятие верхнего слоя сырья с поверхности. В результате получается стружка, которая отводится в выбранном направлении. Смысл в том, что режущая кромка касается определенных точек – тех, где необходимо создать паз или другое отверстие.

Заготовка из металла, пластика или дерева, оргстекла помещается на прочную станину и надежно закрепляется несколькими зажимами. Далее выбирается подходящее оборудование. Он зажимается в станке на движущимся шпинделе.

Резец погружается в материал на определенную глубину. Когда включается электродвигатель, резак начинает движение – вокруг своей оси или вперед, как при дисковом инструменте. Одновременно с этим выбирается подача – это передвижение заготовки и/или режущей кромки.

Вместе с нажимом под воздействием механического давления происходит обработка – постепенно убирается верхний слой поверхности.

Цель фрезеровки – глубокая черновая или чистовая металлообработка, а также в зависимости от фрезы и задачи, это может быть:

- создание определенного профиля – вырезка канавок, пазов;

- нарезка зубцов на зубчатых колесах и прочих деталях;

- поддержание определенной формы элемента;

- сверление отверстий;

- нарезание внутренней и внешней резьбы;

- обрезка торцов;

- художественное вытачивание узоров и гравировка.

![режимы резания]()

- вращательная;

- перемещение по горизонтали и вертикали.

Особенности выбора режима резания фрез при фрезеровании

Стоит отметить, что есть несколько этапов металлообработки:

- Обдирной – очень грубое снятие верхнего слоя, часто заключается в устранении явных дефектов, а также в том, что убирается ржавчина.

- Черновой – обработка первичного типа, когда нужно устранить поверхность и снять стружку. При этом класс точности и шероховатости довольно низкий. Припуск оставляется достаточно большой – до 7 мм.

- Получистовой. На этой стадии производится зачистка и подготовка к финальным этапам. Особенность в том, что выбирается более тонкий инструмент, стружка получается тоньше, а точность увеличивается до 4-6 класса.

- Чистовой – Часто это последний уровень обработки, достигается оптимальная шероховатость. Размеры подгоняются очень точно.

- Тонкий (финишный) – сверхточное фрезерование на высоких скоростях. Снимается минимальная металлическая пыль.

- Шлифование – применяются резцы с напылением из абразивных частиц.

![режим резания при фрезеровании]()

В зависимости от этапа делается расчет режимов резания при фрезеровании – его можно произвести онлайн или воспользоваться формулами и таблицами. Соответственно, выбирается тип сверла.

Выбор инструмента

В качестве оснастки фрезерных станков используются различные фрезы. Это приспособления для резки, изготовленные из инструментальной стали высокой прочности. Есть множество признаков, согласно которым происходит классификация:

- по материалу их режущих элементов;

- по расположению режущих частей зубьев;

- по виду заточки зубьев;

- по направлению зубьев (винтовые, наклонные и т.д.);

- по конструкции изделия (составное, цельное, сборное);

- по виду крепления режущих элементов.

- по назначению – название резца созвучно с задачей фрезеровщика. Рассмотрим некоторые из разновидностей.

![расчет режимов резания]()

Для плоских поверхностей

В основном при обработке плоскостей применяются цилиндрические и торцевые фрезы, а также дисковые – для распиловки. Если инструмент в виде цилиндра, то он может быть нескольких типов – с цельными или сменными режущими краями. Крупные монолитные обычно применяются на первых стадиях металлообработки, при черновых работах, в то время как небольшие и разборные – для чистовой.

Торцевой резец больше подходит для протяженных заготовок. Тогда ее зубья могут быть по бокам – с торца. Если это большой складной инструмент, то его используют, соответственно, для широких поверхностей.

Использование твердосплавных резцов обязательно, если вы имеете удовольствие работать с плохо обрабатываемыми тугоплавкими материалами. Но стоит учесть, что понадобится защитная ширина и протяженность режущей кромки, тогда будет отходить хорошая стружка.

Для художественного фрезерования

Декоративные металлические вставки пользуются особенной популярностью в интерьере жилья или офисного помещения, но также такие элементы можно добавлять при проектировании автомобилей, при гравировке любых изделий, например, наручных часов, и в прочих случаях.

Режимы резания при фрезеровании концевыми или пазовыми фрезами идеально подходят для создания паза, канавки. Они могут иметь от 1 до 4 и более заходов, различную ширину и длину зубцов, сменные насадки или монолитные. Изготавливаются они из любого пригодного материала. Большое многообразие позволяет выбрать инструмент в зависимости от назначения. К слову, они подходят как для ручного управления станком, так и для числового.

Дисковые прекрасно справляются со множеством задач – начиная от грубой и быстрой распиловки, заканчивая тонкой, практически ювелирной работой по декоративному металлическому элементу.

Для обработки кромок

К сожалению, не каждый срез обладает идеальными характеристиками: гладкий, без зацепок и заусенцев, с правильным классом шероховатости и точности. То же касается всех углов – к ним сложно подобраться, по крайней мере не так легко, как к прямой поверхности. Для этого используют следующие насадки:

- Отрезная и шлицевая могут быть применимы для отделения одной части материала от основного массива.

- С помощью угловой можно обрабатывать углы и край. При этом есть две разновидности данного инструмента – с одной и двумя режущими кромками.

- Фасонная применяется для деталей с нестандартным и сложным изгибом – для круглых, вогнутых поверхностей. Очень часто используется для нарезания некоторого крепежного инструментария.

Обычно все из представленных видов имеют варианты с монолитным изготовлением из твердоплавкого сырья, а также складные – со съемными насадками. Первый вариант больше подходит для черновой металлообработки, а второй – для чистовой и тонкой.

![расчет режимов резания при фрезеровании]()

Как посчитать режимы и скорость резания по параметрам

При выборе количества оборотов необходимо смотреть на множество факторов, каждый из которых имеет значение. Есть специальные таблицы для расчета, их мы приведем ниже. А пока познакомимся с важными особенностями.

Ширина фрезерования

Это то, как много будет в единый момент времени сниматься стружки с заготовки. Конечно, чем больше, тем выше продуктивность. Но это может повлиять на качество, особенно если лезвие не одинаково заточено по всей длине режущей кромки, а также если в обрабатываемом материале есть прочные включения, которые могут повредить саму инструментальную сталь. Особенности:

- Ширина среза зависит напрямую от того, какой диаметр у инструмента. Таким образом, параметр не регулируется во время выбора режима резания на фрезерном станке, но имеется в виду фрезеровщиком, когда он устанавливает определенную оснастку.

- Использование таких резаков приводит к изменению других параметров, все они взаимосвязаны. В частности, снижается срок эксплуатации насадки, если есть неблагоприятные условия на 75%. Таким образом, мы рекомендуем увеличивать ширину среза только в случае, если вы точно уверены в высоком качестве стали, а также в остальных факторах.

Положительно сказываются фрезы большого диаметра на количество проходов. Обычно требуется много раз пройтись по одному месту, но, например, при создании неглубоких канавок можно ограничиться одним разом.

![скорость резания при фрезеровании]()

Глубина резания

Это расстояние, которое определяется от поверхности обрабатываемой детали до предполагаемой линии среза. То есть то, какой будет убран слой. Особенности:

- Зависимость от материала: не каждая сталь позволит делать глубокие канавки, хрупкие сплавы могут переломиться.

- Черновая обработка позволяет задавать большую глубину резки, даже припуска на нее определяются сразу до 8 мм, в то время как чистовая – нет. Чем выше предполагаемая точность, тем меньше глубина.

- Естественное ограничение – длина режущей кромки инструмента.

Параметр определяет производительность оборудования, потому что при небольшом расстоянии за один проход приходится тратить в два-три раза больше времени.

Это период, за который материал проходит полное изменение на нужную глубину при заданных прочих параметрах. От него напрямую зависит производительность, а также аккуратность среза и длительность эксплуатации рабочего инструмента.

Дадим приблизительные рекомендации, которые ориентированы на сырье:

Количество оборотов в минуту

Нержавейка – обладает составом, сложным к обработке из-за включения определенных химических веществ.

Бронза – очень мягкая, не имеет твердых включений, поэтому с ней можно работать на высоких скоростях.

Латунь – можно работать очень быстро, но нужно учесть, что при повышении нагрева материал становится очень пластичным, может непроизвольно деформироваться, поэтому нужно использовать охлаждающие составы.

Алюминий. Характерно уточнение, как и для латуни, насчет температурного режима. Вторая особенность – большое разнообразие алюминиевых сплавов, в которых нужно разбираться.

Частота вращения

По сути, этим термином также называется скорость, поскольку именно от количества оборотом вращения шпинделя, который держит резец, зависит быстрота. Мы рекомендуем не доверять таблицам, а произвести расчет самостоятельно по формуле: n=1000 V/ π*D, где:

- n – частота вращения;

- π – число Пи;

- V – рекомендуемые обороты резания;

- D – диаметр.

Подача на зуб: формула

Этим термином определяется движение заготовки навстречу фрезе. От него многое зависит, в том числе:

- насколько много можно снять стали за один проход;

- общая производительность механизма;

- какую обработку можно произвести: черновую или чистовую.

Этот показатель относится уже именно к инструменту, он характеризует то, как перемещается стол станка относительно зубца за один период его вращения.

Формула: S=fz*z*n(мм/мин), где:

- fz – подача на зуб;

- z – количество зубьев;

- n – частота вращения шпинделя, как ее вычислять, написано ранее.

Результат записывается в мм/мин.

![формула скорости резания при фрезеровании]()

Так как все параметры взаимосвязаны, приведем такой пример.

Когда увеличивается темп всего аппарата, обороты снижаются, потому что становится больше осевая нагрузка.

Режимы резания при фрезеровании на станках

Поверхностная обработка заготовок методом фрезерования может проводиться исключительно после разработки технологической карты, в которой указываются основные режимы обработки. Подобной работой, как правило, занимается специалист, прошедший специальную подготовку. Режимы резания при фрезеровании могут зависеть от самых различных показателей, к примеру, типа материала и используемого инструмента. Основные показатели на фрезерном станке могут устанавливаться вручную, также проводится указание показателей на блоке числового программного управления. Особое внимание заслуживает резьбофрезерование, так как получаемые изделия характеризуются довольно большим количеством различных параметров. Рассмотрим особенности выбора режимов резания при фрезеровании подробно.

![Режимы резания при фрезеровании]()

Скорость резания

Наиболее важным режимом при фрезеровании можно назвать скорость резания. Он определяет то, за какой период времени будет снят определенный слой материала с поверхности. На большинстве станков устанавливается постоянная скорость резания. При выборе подходящего показателя учитывается тип материала заготовки:

- При работе с нержавейкой скорость резания 45-95 м/мин. За счет добавления в состав различных химических элементов твердость и другие показатели меняются, снижается степень обрабатываемости.

- Бронза считается более мягким составом, поэтому подобный режим при фрезеровании может выбираться в диапазоне от 90-150 м/мин. Она применяется при изготовлении самых различных изделий.

- Довольно большое распространение получила латунь. Она применяется при изготовлении запорных элементов и различных клапанов. Мягкость сплава позволяет повысить скорость резания до 130-320 м/мин. Латуни склонны к повышению пластичности при сильном нагреве.

- Алюминиевые сплавы сегодня весьма распространены. При этом встречается несколько вариантов исполнения, которые обладают различными эксплуатационными характеристиками. Именно поэтому режим фрезерования варьирует в пределе от 200 до 420 м/мин. Стоит учитывать, что алюминий относится к сплавам с низкой температурой плавления. Именно поэтому при высокой скорости обработки есть вероятность существенного повышения показателя пластичности.

![Таблица режимов резания при фрезеровании]()

Встречается довольно большое количество таблиц, которые применяются для определения основных режимов работы. Формула для определения оборотов скорости резания выглядит следующим образом: n=1000 V/D, где учитывается рекомендуемая скорость резания и диаметр применяемой фрезы. Подобная формула позволяет определить количество оборотов для всех видов обрабатываемых материалов.

Рассматриваемый режим фрезерования измеряется в метрах в минуту режущие части. Стоит учитывать, что специалисты не рекомендуют гонять шпиндель на максимальных оборотах, так как существенно повышается износ и есть вероятность повреждения инструмента. Поэтому полученный результат уменьшается примерно на 10-15%. С учетом этого параметра проводится выбор наиболее подходящего инструмента.

Скорость вращения инструмента определяет следующее:

- Качество получаемой поверхности. Для финишной технологической операции выбирается наибольший параметр. За счет осевого вращения с большим количеством оборотов стружка получается слишком мелкой. Для черновой технологической операции, наоборот, выбираются низкие значения, фреза вращается с меньшей скоростью, и размер стружки увеличивается. За счет быстрого вращения достигается низкий показатель шероховатости поверхности. Современные установки и оснастка позволяют получить поверхность зеркального типа.

- Производительность труда. При наладке производства уделяется внимание и тому, какова производительность применяемого оборудования. Примером можно назвать цех машиностроительного завода, где налаживается массовое производство. Существенное снижение показателя режимов обработки становится причиной уменьшения производительности. Наиболее оптимальный показатель существенно повышает эффективность труда.

- Степень износа устанавливаемого инструмента. Не стоит забывать о том, что при трении режущей кромки об обрабатываемую поверхность происходит ее сильный износ. При сильном изнашивании происходит изменение показателей точности изделия, снижается эффективность труда. Как правило, износ связан с сильным нагревом поверхности. Именно поэтому на производственной линии с высокой производительностью применяется оборудование, способное подавать СОЖ в зону снятия материала.

![Расчет режимов резания]()

При этом данный параметр выбирается с учетом других показателей, к примеру, глубины подачи. Поэтому технологическая карта составляется с одновременным выбором всех параметров.

Глубина резания

Другим наиболее важным параметром является глубина фрезерования. Она характеризуется следующими особенностями:

- Глубина врезания выбирается в зависимости от материала заготовки.

- При выборе уделяется внимание тому, проводится черновая или чистовая обработка. При черновой выбирается большая глубина врезания, так как устанавливается меньшая скорость. При чистовой снимается небольшой слой металла за счет установки большой скорости вращения инструмента.

- Ограничивается показатель также конструктивными особенностями инструмента. Это связано с тем, что режущая часть может иметь различные размеры.

Глубина резания во многом определяет производительность оборудования. Кроме этого, подобный показатель в некоторых случаях выбирается в зависимости от того, какую нужно получить поверхность.

Мощность силы резания при фрезеровании зависит от типа применяемой фрезы и вида оборудования. Кроме этого, черновое фрезерование плоской поверхности проводится в несколько проходов в случае, когда нужно снять большой слой материала.

![Элементы режима резания при работе концевой фрезой]()

Особым технологическим процессом можно назвать работу по получению пазов. Это связано с тем, что их глубина может быть довольно большой, а образование подобных технологических выемок проводится исключительно после чистовой обработки поверхности. Фрезерование т-образных пазов проводится при применении специального инструмента.

Подача

Понятие подачи напоминает глубину врезания. Подача при фрезеровании, как и при проведении любой другой операции по механической обработке металлических заготовок, считается наиболее важным параметром. Долговечность применяемого инструмента во многом зависит от подачи. К особенностям этой характеристики можно отнести нижеприведенные моменты:

- Какой толщины материал снимается за один проход.

- Производительность применяемого оборудования.

- Возможность проведения черновой или чистовой обработки.

Довольно распространенным понятием можно назвать подачу на зуб. Этот показатель указывается производителем инструмента, зависит от глубины резания и конструктивных особенностей изделия.

Как ранее было отмечено, многие показатели режимом резания связаны между собой. Примером можно назвать скорость резания и подачу:

- При увеличении значения подачи скорость резания снижается. Это связано с тем, что при снятии большого количества металла за один проход существенно повышается осевая нагрузка. Если выбрать высокую скорость и подачу, то инструмент будет быстро изнашиваться или попросту поломается.

- За счет снижения показателя подачи повышается и допустимая скорость обработки. При быстром вращении фрезы возможно существенно повысить качество поверхности. На момент чистового фрезерования выбирается минимальное значение подачи и максимальная скорость, при применении определенного оборудования можно получить практически зеркальную поверхность.

Довольно распространенным значением подачи можно назвать 0,1-0,25. Его вполне достаточно для обработки самых распространенных материалов в различных отраслях промышленности.

Еще одним параметром, который учитывается при механической обработки заготовок считается ширина фрезерования. Она может варьировать в достаточно большом диапазоне. Ширина выбирается при фрезеровке на станке Have или другом оборудовании. Среди особенностей отметим следующие моменты:

- Ширина фрезерования зависит от диаметра фрезы. Подобные параметры, которые зависят от геометрических особенностей режущей части, не могут регулироваться, учитываются при непосредственном выборе инструмента.

- Ширина фрезерования также оказывает влияние на выбор других параметров. Это связано с тем, что при увеличении значения также увеличивается количество материала, который снимается за один проход.

![Соотношение ширины фрезерования и диаметра фрезы]()

В некоторых случаях ширина фрезерования позволяет получить требуемую поверхность за один проход. Примером можно назвать случай получения неглубоких канавок. Если проводится резание плоской поверхности большой ширины, то число проходов может несколько отличаться, рассчитывается в зависимости от ширины фрезерования.

Как выбрать режим на практике?

Как ранее было отмечено, в большинстве случаев технологические карты разработаны специалистом и мастеру остается лишь выбрать подходящий инструмент и задать указанные параметры. Кроме этого, мастер должен учитывать то, в каком состоянии находится оборудование, так как предельные значения могут привести к возникновению поломок. При отсутствии технологической карты приходится проводить выбор режимов фрезерования самостоятельно. Расчет режимов резания при фрезеровании проводится с учетом следующих моментов:

- Типа применяемого оборудования. Примером можно назвать случай резания при фрезеровании на станках ЧПУ, когда могут выбираться более высокие параметры обработки по причине высоких технологических возможностей устройства. На старых станках, которые были введены в эксплуатацию несколько десятков лет назад, выбираются более низкие параметры. На момент определения подходящих параметров уделяется внимание и техническому состоянию оборудования.

- Следующий критерий выбора заключается в типе применяемого инструмента. При изготовлении фрезы могут применяться различные материалы. К примеру, вариант исполнения из быстрорежущей качественной стали подходит для обработки металла с высокой скоростью резания, фреза с тугоплавкими напайками предпочтительно выбирается в случае, когда нужно проводить фрезерование твердого сплава с высоким показателем подачи при фрезеровании. Имеет значение и угол заточки режущей кромки, а также диаметральные размер. К примеру, с увеличением диаметра режущего инструмента снижается подача и скорость резания.

- Тип обрабатываемого материала можно назвать одним из наиболее важных критериев, по которым проводится выбор режима резания. Все сплавы характеризуются определенной твердостью и степенью обрабатываемости. К примеру, при работе с мягкими цветными сплавами могут выбираться более высокие показатели скорости и подачи, в случае с каленной сталью или титаном все параметры снижаются. Немаловажным моментом назовем то, что фреза подбирается не только с учетом режимов резания, но и типа материала, из которого изготовлена заготовка.

- Режим резания выбирается в зависимости от поставленной задачи. Примером можно назвать черновое и чистовое резание. Для черного свойственна большая подача и небольшой показатель скорости обработки, для чистовой все наоборот. Для получения канавок и других технологических отверстий и вовсе показатели подбираются индивидуально.

Как показывает практика, глубина резания в большинстве случаев делится на несколько проходов при черновой обработке, при чистовой он только один. Для различных изделий может применяться таблица режимов, которая существенно упрощает поставленную задачу. Встречаются и специальные калькуляторы, проводящие вычисление требуемых значений в автоматическом режиме по введенным данным.

Выбор режима в зависимости от типа фрезы

Для получения одного и того же изделия могут применяться самые различные виды фрез. Выбор основных режимов фрезерования проводится в зависимости от конструктивных и других особенностей изделия. Режимы резания при фрезеровании дисковыми фрезами или другими вариантами исполнения выбираются в зависимости от нижеприведенных моментов:

- Жесткости применяемой системы. Примером можно назвать особенности станка и различной оснастки. Новое оборудование характеризуется повышенной жесткостью, за счет чего появляется возможность применения более высоких параметров обработки. На старых станках жесткость применяемой системы снижается.

- Уделяется внимание и процессу охлаждения. Довольно большое количество оборудования предусматривает подачу СОЖ в зону обработки. За счет подобного вещества существенно снижается температура режущей кромки. СОЖ должна подаваться в зону снятия материала постоянно. При этом также удаляется и образующаяся стружка, что существенно повышает качество резания.

- Стратегия обработки также имеет значение. Примером можно назвать то, что получение одной и той же поверхности может проводится при чередовании различных технологических операций.

- Высота слоя, который может сниматься за один проход инструмента. Ограничение может зависеть от размера инструмента и многих других геометрических особенностей.

- Размер обрабатываемых заготовок. Для больших заготовок требуется инструмент с износостойкими свойствами, который при определенных режимах резания сможет не нагреваться.

![Таблица режимов резания для разных типов фрез]()

Учет всех этих параметров позволяет подобрать наиболее подходящие параметры фрезерования. При этом учитывается распределение припуска при фрезеровании сферическими фрезами, а также особенности обработки концевой фрезой.

Классификация рассматриваемого инструмента проводится по достаточно большому количеству признаков. Основным можно назвать тип применяемого материала при изготовлении режущей кромки. К примеру, фреза ВК8 предназначена для работы с заготовками из твердых сплавов и закаленной стали. Рекомендуется применять подобный вариант исполнения при невысокой скорости резания и достаточной подаче. В тоже время скоростные фрезы могут применяться для обработки с высоким показателем резания.

Как правило, выбор проводится с учетом распространенных таблиц. Основными свойствами можно назвать:

- Скорость резания.

- Тип обрабатываемого материала.

- Тип фрезы.

- Частота оборотов.

- Подача.

- Тип проведенной работы.

- Рекомендуемая подача на зуб в зависимости от диаметра фрезы.

![Виды фрезерования и основные типы фрез]()

Использование нормативной документации позволяет подобрать наиболее подходящие режимы. Как ранее было отмечено, разрабатывать технологический процесс должен исключительно специалист. Допущенные ошибки могут привести к поломке инструмента, снижению качества поверхности заготовки и допущению погрешностей в инструментах, в некоторых случаях, поломке оборудования. Именно поэтому нужно уделять много внимания выбору наиболее подходящего режима резания.

Выбор режима в зависимости от материала

Все материалы характеризуются определенными эксплуатационными характеристиками, которые также должны учитываться. Примером можно назвать фрезерование бронзы, которое проводится при скорости резания от 90 до 150 м/мин. В зависимости от этого значения выбирается величина подачи. Сталь ПШ15 и изделия из нержавейки обрабатываются при применении других показателей.

При рассмотрении типа обрабатываемого материала уделяется внимание также нижеприведенным моментам:

- Твердости. Наиболее важной характеристикой материалов можно назвать именно твердость. Она может варьировать в большом диапазоне. Слишком большая твердость делает деталь прочной и износостойкой, но при этом усложняется процесс обработки.

- Степени обрабатываемости. Все материалы характеризуются определенной степенью обрабатываемостью, зависящая также от пластичности и других показателей.

- Применение технологии улучшения свойств.

Довольно распространенным примером можно назвать проведение закалки. Подобная технология предусматривает нагрев материала с последующим охлаждением, после чего показатель твердости существенно повышается. Также часто проводится ковка, отпуск и другие процедуры изменения химического состава поверхностного слоя.

В заключение отметим, что сегодня можно встретить просто огромное количество различных технологических карт, которые достаточно скачать и использовать для получения требуемых деталей. При их рассмотрении уделяется внимание типу материала заготовки, виду инструмента, рекомендуемому оборудованию. Самостоятельно разработать режимы резания достаточно сложно, при этом нужно делать предварительную проверку выбранных параметров. В противном случае может пострадать как инструмент, так и применяемое оборудование.

Читайте также: