Слесарные работы по металлу

Обновлено: 11.05.2024

Технологическим процессом слесарной обработки называется часть производственного процесса, заключающаяся в получении заготовки, непосредственном изменении ее формы, размеров или свойств до получения готового изделия (детали).Слесарные операции относятся к процессам холодной обработки металлов резанием

Технология слесарной обработки содержит ряд операций, в которые входят: разметка, рубка, правка и гибка-металлов, резка металлов ножовкой и ножницами, опиливание, сверление, зенкование и развертывание отверстий, нарезание резьбы, клепка, шабрение, притирка и доводка, паяние и лужение, заливка подшипников, соединение склеиванием и др.

При изготовлении (обработке) металлических деталей слесарным способом основные операции выполняются в определенном порядке, в котором одна операция предшествует другой.

Сначала производятся слесарные операции по изготовлению или исправлению заготовки: резка, правка гибка, которые можно назвать подготовительными. Далее выполняется основная обработка заготовки. В большинстве случаев —это операции рубки и опиливания, в результате которых с заготовки снимаются лишниеслои металла и она получает форму, размеры и состояние поверхностей, близкие или совпадающие с указанными на чертеже.

Встречаются и такие детали машин, для обработки которых требуются еще операции шабрения, притирки, доводки и др., при которых с изготовляемой детали снимаются тонкие слои металла. Кроме того, при изготовлении детали она может быть, если это требуется, соединена с другой деталью, совместно с которой подвергается дальнейшей обработке. Для этого выполняются операции сверления, зенкования, нарезания резьбы, клепки, паяния и пр.

Все перечисленные виды работ относятся к основным операциям слесарной обработки.

В зависимости от требований, предъявляемых к готовым деталям, могут также производиться дополнительные операции.

Цель их заключается в придании металлическим деталям новых свойств: повышенной твердости или пластичности, стойкости от разрушения в среде газов, кислот или щелочей. К таким операциям относятся: лужение, покрытие эмалью, закалка, отжиг, электроупрочнение и др.

При определении последовательности обработки учитывают, в каком виде поступают детали (заготовки); более грубая обработка всегда предшествует окончательной (отделочной).

Слесарно-сборочные работы на машиностройтельном предприятии представляют собой совокупность операций по соединению деталей в строго определенной последовательности для получения механизма или машины, отвечающих предъявляемым к ним техническим требованиям. При сборке применяются все основные виды слесарных работ, в том числе и пригонка собираемых деталей в узлы с последующей регулировкой и проверкой правильности работы механизмов и машин. Качество сборки машины влияет на ее долговечность и надежность в работе, так как чем меньше погрешностей допускается при сборке, тем больше работоспособность и лучше технические характеристики машин и механизмов.

Слесарно-ремонтные работы имеют целью поддержание работоспособности оборудования. Ремонт оборудования производится на предприятиях прежде всего для того, чтобы ликвидировать дефекты машин, препятствующие их нормальной работе. Изношенные детали заменяют при ремонте новыми или восстанавливают до первоначальных размеров различными способами.

Основные виды слесарных работ:рубка металла, резка металла, ручная правка и гибка деталей, опиливание, обработка отверстий (сверление, зенкерование, развертывание), нарезание резьбы вручную, клепка, шабрение и т.п.

| Правка | Производится на правильных плитах, наковальнях и оправках ударами молотка. Гибку производят в холодном или горячем состоянии в тисках или в особых приспособлениях. |

| Зенкерование | Производят, закрепляя режущий инструмент в воротки, поворачиваемые вручную. Ручные развертки бывают цилиндрические и конические. |

| Рубка | Производят зубилом, ударяя по нему молотком. Вырубание канавок производят крейцмесселем. Для выравнивания неровностей применяют также пневматические зубила. |

| Клёпка | Производится холодными или нагретыми заклепками с помощью молотков и обжимок для придания нужной формы замыкающей головке заклепки. |

| Сверление | Производят ручными, электрическими или пневматическими дрелями. При применении электрических и пневматических дрелей могут быть просверлены отверстия диаметром до 25 мм. |

| Резка | Производят ручными ножовками, в которых ножовочное полотно натянуто в станке при помощи винта с барашком. Резку листовых материалов производят ручными ножницами для металла разнообразных конструкций. |

| Нарезание резьбы | Производят слесарными метчиками и плашками. Нарезание резьбы в отверстиях производят последовательно двумя пли тремя метчиками, помещаемыми в воротки. |

| Отпиливание | Удаляют слои металла до 2 мм при помощи напильников. Они разделяются на драчевые (для грубого опиливания), личные (для чистового опиливания), бархатные для отделочного опиливания. |

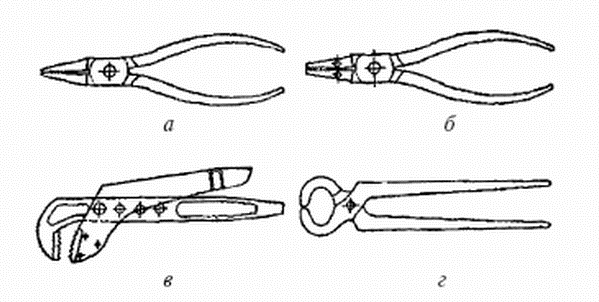

| Шабрение | Производят для обеспечения плотного прилегания двух сопрягаемых поверхностей детали. Процесс шабрения заключается в соскабливании тонких слоев металла особым инструментом — шабером, приводимым в движение вручную или механически. |

Технический прогресс и связанные с ним оснащение предприятий новейшей техникой, а также внедрение в процессы производства передовой технологии предъявляют новые требования к действующему оборудованию, поэтому одновременно с ремонтом машин на заводах и фабриках ведется большая работа по модернизации (обновлению) его. Модернизация оборудования имеет целью повысить скорость и производительность машин, мощность их двигателей, сократить время холостых ходов и вспомогательных операций, создать узкую специализацию, а также расширить технологические возможности отдельных видов оборудования и повысить износостойкость деталей машин. Работа по модернизации оборудования проводится на заводе по определенному плану.

Объем слесарной обработки в значительной мере характеризует технический уровень применяемой технологии и зависит от характера производства. На машиностроительных заводах, выпускающих разнородную продукцию в небольших количествах (единичное производство), удельный вес слесарных работ особенно велик. Здесь слесарь обязан выполнять самые разнообразные слесарные работы, т. е. быть слесарем-универсалом. При необходимости он производит ремонт и монтаж станков, изготовляет приспособления и т. п.

Нарезание резьбы.

Инструмент, применяемый в слесарном деле для нарезания резьбы в отверстиях, называется метчиком.

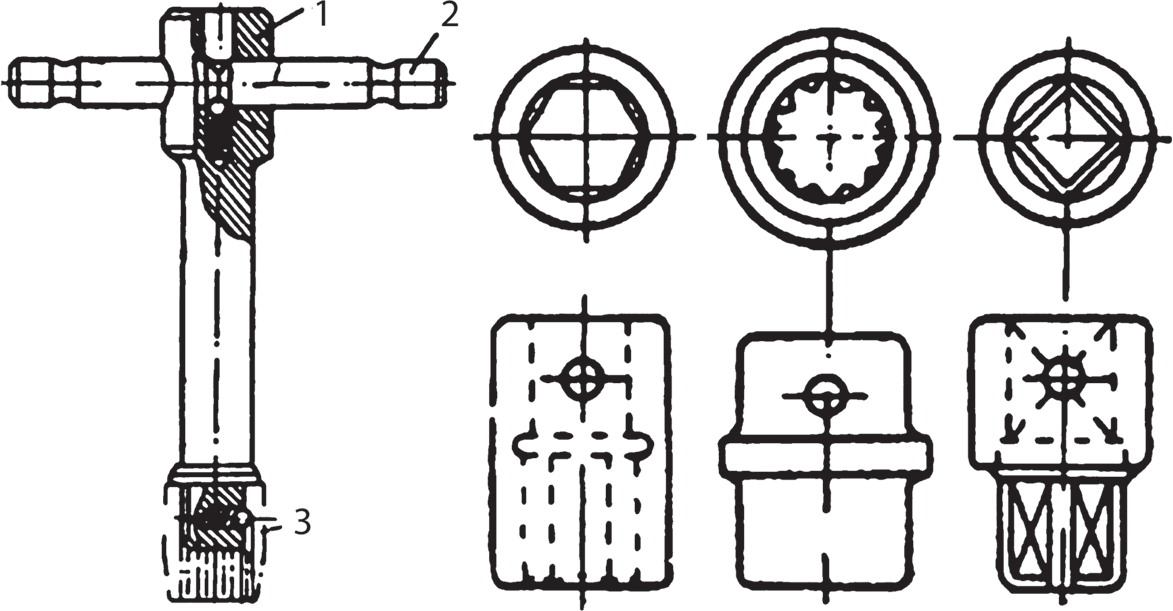

Метчик представляет собой винт, у которого вдоль оси сделано несколько канавок, образующих режущие грани. Метчики могут иметь цилиндрическую и коническую форму. Устройство метчика показано на фиг. 425; образуемая метчиком резьба определяется профилем резьбы метчика, углом а этого профиля, шагом S, наружным диаметром D, внутренним диаметром D1. Слесарные метчики применяют комплектами из 3 шт.: обдирочный, получистовой и чи

стовой. Первый служит для предварительного образования нарезки, второй углубляет нарезку, сделанную обдирочным метчиком, третий отделывает резьбу.

Обдирочный метчик имеет резьбу со срезанными вершинами, получистовой — резьбу менее срезанную, чистовой — полную. Нарезание резьбы метчиком производится в предварительно просверленном отверстии. Диаметр этого отверстия должен быть несколько меньше внутреннего диаметра резьбы. В процессе работы метчик ввертывают на один оборот, после чего ему дают полоборота в обратную сторону; таким приемом достигается дробление стружки и облегчается работа в целом.

Для получения более чистой поверхности резьбы в стальных изделиях метчики смазывают маслом (осерненным или растительным); при нарезании резьбы в чугунных и бронзовых изделиях смазку не применяют.

Для нарезания резьбы на стержнях применяют плашки.

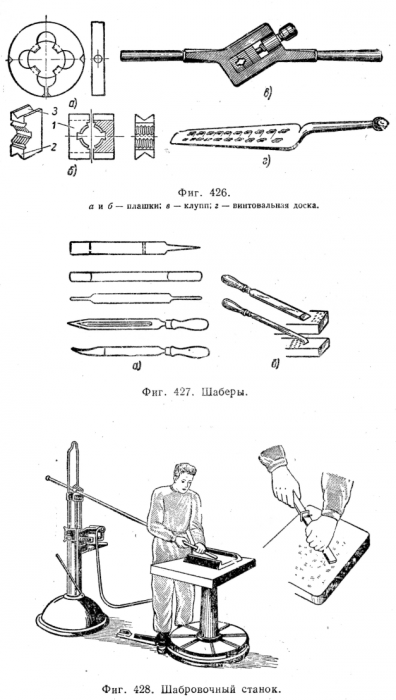

Плашками называют круглые или квадратные пластины с центральным отверстием с нарезкой; для образования режущих кромок в нарезке сделаны прорези. Устройство круглых плашек показано на фиг. 426, а, плашки к косым клуппам, состоящие из двух половинок, — на фиг. 426, б. При нарезании резьбы плашки закрепляют в специальном приспособлении, называемом клуппом (фиг. 426,в).

Клупп состоит из рамки, в которой плашки закрепляют винтовым зажимом. Клупп имеет две рукоятки, которыми и производят его вращение.

Для нарезания резьбы на стержнях небольшого диаметра применяют винтовальные доски, представляющие собой стальную закаленную плитку с нарезанными в ней резьбовыми отверстиями (фиг. 426, г), для вращения винтовальной доски она имеет рукоятку.

Слесарное дело и слесарный инструмент

Для каждого слесаря базовым является овладение навыками выполнения основных слесарных и сборочных операций.

К этим операциям относятся:

- разметка,

- рубка,

- правка,

- гибка,

- резка,

- опиливание,

- сверление,

- зенкерование и развертывание отверстий,

- нарезание резьбы,

- шабрение,

- притирка и доводка.

Выполняют эти операции ручными и механизированными инструментами, которыми должен уметь пользоваться каждый слесарь.

Кроме того, независимо от специализации каждый слесарь должен уметь выполнять операции, связанные со сборкой неподвижных (резьбовых, заклепочных, клеевых, паяных) и подвижных (шпоночных шлицевых) соединений, а также с подготовкой поверхностей под сварку и с зачисткой сварных швов.

Слесарное дело — это ремесло, состоящее в умении обрабатывать металл в холодном состоянии при помощи ручных слесарных инструментов (молотка, зубила, напильника, ножовки и др.). Целью слесарного дела является ручное изготовление различных деталей, выполнение ремонтных и монтажных работ.

При выполнении слесарных работ пользуются разнообразными инструментами и приспособлениями.

Классификация слесарного инструмента

Режущий инструмент:

- зубило,

- крейцмейсель,

- пробойник,

- выколотки,

- кернер,

- напильники,

- надфили,

- сверла,

- развертки,

- метчики слесарные,

- плашки,

- ручные ножницы для жести и т.д.

Вспомогательный инструмент:

- слесарные молотки,

- металлические щетки,

- накладки на щеки тисков,

- наждачное полотно,

- керн,

- чертилка,

- струбцина и т.д.

Слесарно-сборочный инструмент:

- тиски,

- гаечные ключи,

- отвертки,

- струбцины и т.д.

Измерительный и поверочный:

- масштабная линейка,

- рулетка,

- кронциркуль,

- нутромер,

- штангенциркуль,

- микрометр,

- угольник,

- угломер и т.д.

Тиски. В зависимости от характера работы применяют стуловые, параллельные и ручные тиски.

Стуловые тиски (рис. 1) — способы крепления на деревянном основании в виде стула, в дальнейшем они были приспособлены для закрепления на верстаках.

Рисунок 1 — Стуловые тиски

Стуловые тиски изготовляют из кованой стали с шириной губок 100 мм, наибольшее раскрытие губок 90, 130, 150 и 180 мм. Стуловые тиски применяют редко, только для выполнения грубых тяжелых работ, связанных с применением ударной нагрузки, — при рубке, клепке, гибке и пр.

Ручные слесарные тиски относятся к группе стуловых тисков Параллельные слесарные тиски отличаются от стуловых прежде всего взаимным расположением щек: в параллельных слесарных тисках щеки расходятся параллельно и охватывают предмет всей поверхностью.

Слесарные параллельные тиски изготовляют из чугуна, поэтому они нестойки к ударам. Сменные рифленые губки щек выполняют из стали и закаливают. Параллельные тиски используются в основном для слесарных работ и служат для выполнения операций, связанных с ручной обработкой металла напильниками, пилами, зубилом или другим инструментом без значительных усилий и ударов.

Выбор высоты тисков по росту работающего и рациональное размещение инструмента на верстаке способствуют лучшему формированию навыков, повышению производительности труда и снижают утомляемость.

При выборе высоты установки тисков согнутую в локте левую руку ставят на губки тисков так, чтобы концы выпрямленных пальцев руки касались подбородка. Инструменты и приспособления располагают так, чтобы их удобно было брать соответствующей рукой: что берут правой рукой — держать справа, что берут левой — слева.

Винтовой зажим (струбцина) (рис. 2) – это вспомогательное слесарное приспособление, изготовленное из стали. Конструкция зажимов бывает различной в зависимости от их назначения. Зажатие обрабатываемых или собираемых деталей осуществляется с помощью винта. В зависимости от характера операций (обработки, сборки) струбцины выполняют роль либо основного зажима, либо дополнительного при обработке детали в тисках. Используются при мелких слесарных работах.

Рисунок 2 — Винтовой зажим

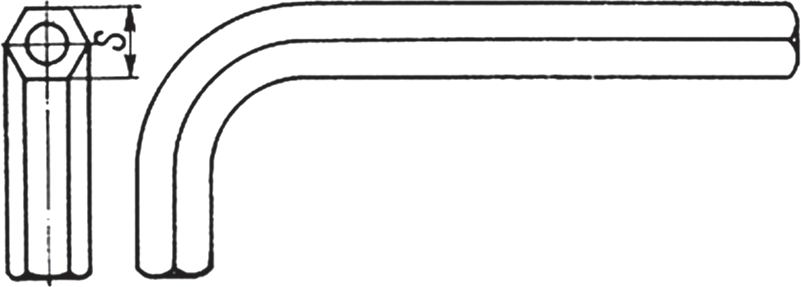

Ключи служат для завертывания и отвертывания гаек и болтов, а также для того чтобы держать болт при довертывании гаек. Различают два вида ключей: нерегулируемые и разводные универсальные.

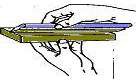

Щипцы служат для вспомогательных слесарных работ. Ими можно гнуть тонкие металлические материалы, а также удерживать детали при обработке и сборке, отвинчивать и завинчивать гайки малых размеров. В зависимости от назначения и конструкции различают следующие виды щипцов: плоскозубцы обычные (рис. 3 а), плоскозубцы комбинированные, круглозубцы (рис. 3 б), регулируемые прямые и изогнутые (рис. 3 в) щипцы, острогубцы (кусачки) плоские и торцевые, кусачки шарнирные. В группу щипцов входят также универсальные клещи для труб и клещи для гвоздей (рис. 3 г).

Рисунок 3 — Слесарные щипцы

Съемник – это слесарный инструмент для съема с валов зубчатых колес, муфт, шкивов, подшипников, рычагов и т. д.

Измерительный инструмент (рис. 4) обычно составляет предмет особой заботы слесаря, поскольку от того, в исправном ли состоянии он находится, зависит результат работы, и зачастую не одного дня.

Рисунок 4 — Измерительный инструмент

Точность, которая требуется при слесарной сборке какого-нибудь механического узла, колеблется обычно в пределах от 0,1 до 0,005мм.

Точность измерения – это та ошибка, которая неизбежна при использовании в качестве измерителя того или иного инструмента.

Самые распространенные ошибки, снижающие точность измерений, следующие (рисунок 5, 6, 7):

Рисунок 5 — Ошибки, снижающие точность измерений

- использование поврежденного измерительного инструмента;

- загрязненность рабочих поверхностей измерительного инструмента;

- неправильное положение нулевой отметки на шкале и нониусе;

- неправильная установка инструмента относительно детали;

- измерение нагретой или охлажденной детали;

Рисунок 6 — Ошибки, снижающие точность измерений

- измерение нагретым или охлажденным инструментом;

- неумение пользоваться инструментом;

Рисунок 7 — Ошибки, снижающие точность измерений

Измерительная (масштабная) линейка – для разметки изготавливают из легированных сталей и имеет штрихи-деления, расположенные друг от друга на расстоянии 1мм. на расстоянии 1мм.

Металлические измерительные линейки изготавливают из инструментальной стали У7 или У8 толщиной 0,3…1,5мм, шириной 10..25мм и длиной 100; 150; 200; 300; 500; 750 и 1000мм.

Поскольку металлические детали чаще всего невелики, то и длина линейки не должна превышать 200-300мм (в редких случаях можно использовать линейку длиной до 1000мм). Измерительные линейки позволяют производить контроль наружных и внутренних размеров с точностью до 1мм.

Кронциркуль применяют для измерения наружных размеров деталей (диаметра, длины и толщины буртиков и стенок). Кронциркуль состоит из двух изогнутых по большому диаметру дужек длиной 150..200мм, которые соединены между собой шарниром. При измерении кронциркуль берут правой рукой за шарнир и раздвигают его ножки так, чтобы их концы касались проверяемой поверхности и перемещались по ней с небольшим усилием. Размер обработанной детали определяют, сравнивая величину разведения ножек со шкалой измерительной линейки или штангенциркуля.

Поверочные (лекальные) линейки (рисунок 8) служат для контроля обработанных поверхностей на прямолинейность и плоскостность. Эти линейки могут быть с двухсторонним скосом, трех- и четырехгранным. Поверочные линейки изготавливают с высокой точностью.

Рисунок 8 — Поверочные (лекальные) линейки

Штангенциркули предназначены для измерения наружных и внутренних размеров

Угольники (слесарные плоские) служат для разметки и проверки углов величиной 90º, для проведения параллельных линий и других геометрических построений. Угольники слесарные обычно бывают с длиной сторон 60×40мм, 100×60мм, 160×100мм и реже 250×160мм(рисунок 9)

Рисунок 9 — Угольники

Щупы (рис. 10) представляют собой набор пластин определенной толщины. Щупы являются нормальными калибрами при проверке зазоров между поверхностями, они выпускаются с номинальными размерами 0,02…1,0мм, с градацией через 0,01 и 0,05мм.

Рисунок 10 — Щупы

Средства индивидуальной защиты (СИЗ) в соответствии с государственным стандартом (средства защиты головы, глаз и лица, рук, органов дыхания, одежда специальная защитная)

Слесарные работы при ремонте производственного оборудования

При ремонте в условиях эксплуатации машин методы разработки и осуществления процессов сборки машин, базируются в основном на принципе концентрации операций на одном рабочем месте.

В этих условиях применяют универсальные станки и оснастку, механизированный и немеханизированный слесарно-сборочный инструмент, простые сборочные стенды. Из подъемно-транспортных средств часто применяют мостовые подъемные краны, местные подъемники, тельферы и т.п.

В процессе ремонта изделий приходится выполнять разноплановые слесарные работы, связанных однородностью решаемых технологических задач:

- демонтаж и разборка изделия;

- пригоночно-доводочные работы при восстановлении деталей;

- слесарно-доделочные работы (зачистка заусенцев, опиливание, сверление отверстий, нарезание резьбы и пр.);

- слесарно-вспомогательные работы (изготовление прокладок, шайб, пружин, скоб и других деталей, резка и гибка труб);

- балансировка деталей и сборочных единиц;

- собственно сборочные работы;

- обкатка и испытания сборочных единиц и изделий (гидроиспытания, проверка плавности хода, пятен контакта зубьев и др.) и т.д.

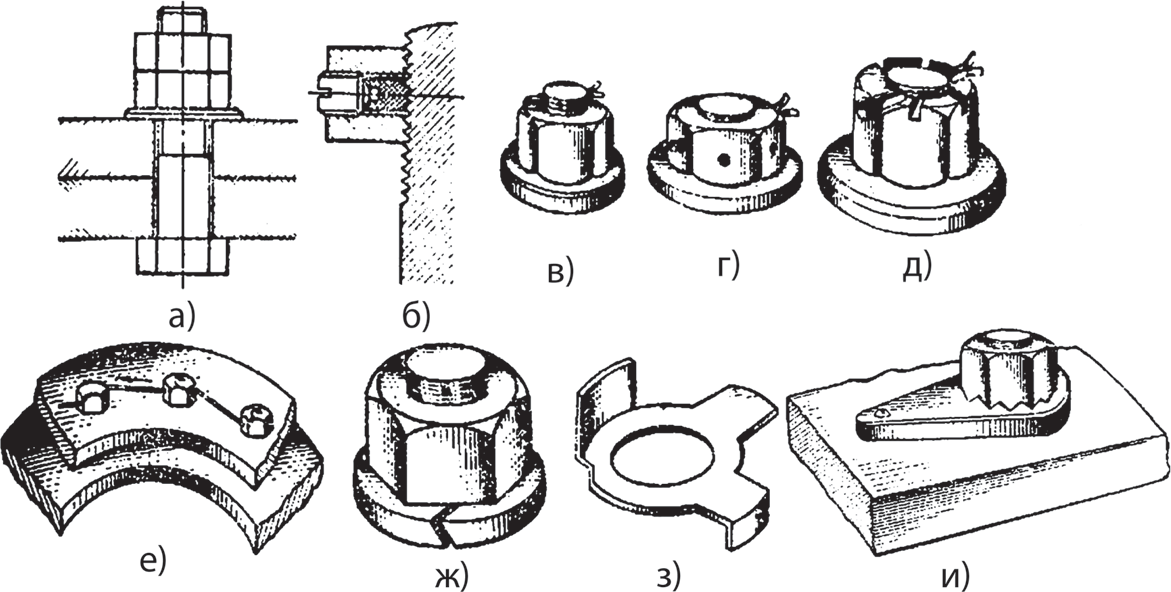

1. Разборка неподвижных разъемных соединений

К неподвижным разъемным соединениям относят соединения, которые можно разобрать на составные детали, которые образуют эту сборочную единицу, без повреждения. К таким сборочным единицам следует отнести неподвижное крепление деталей на валу, т.е. детали, закрепляемые на фланцах; конусные, шлицевые, шпоночные, штифтовые и болтовые соединения; соединения образуемые посредством посадок и т.п.

2. Разборка резьбовых соединений и инструмент

Разборку резьбового соединения начинают с освобождения его от стопорных устройств, предохраняющих гайки от самоотвинчивания (рис. 1). Вначале отгибают зубилом усики или края шайб, загнутые за грань гайки, удаляют шплинты и др.

Рис. 1. Стопорение гаек: а — контргайкой; б — винтом, ввинченным в гайку; в — разводным шплинтом, вставленным в отверстие болта; г — разводным шплинтом, вставленным в сквозное отверстие в гранях гайки; д — шплинтом в пазу корончатой гайки; е — проволокой; ж — пружинной шайбой; з — деформируемой шайбой; и — фигурной плоской пружиной

При стопорении соединения контргайкой в первую очередь ее отвинчивают. Отвинчивать гайки следует нормальными гаечными ключами соответствующего размера.

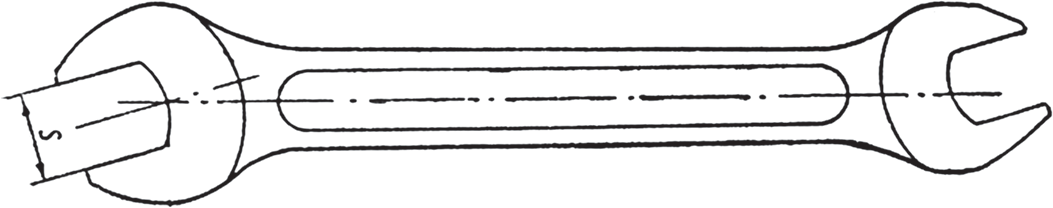

Ключи гаечные двухсторонние (рис. 2) являются наиболее распространенным типом ручных ключей для завинчивания и отвинчивания болтов, винтов и гаек, имеющих шестигранные и квадратные головки. Размеры зева ключа S должны соответствовать одноименным размерам гаек или головок болтов. Размеры зевов ключей обозначаются на рукоятке.

Рис. 2. Ключ гаечный двухсторонний

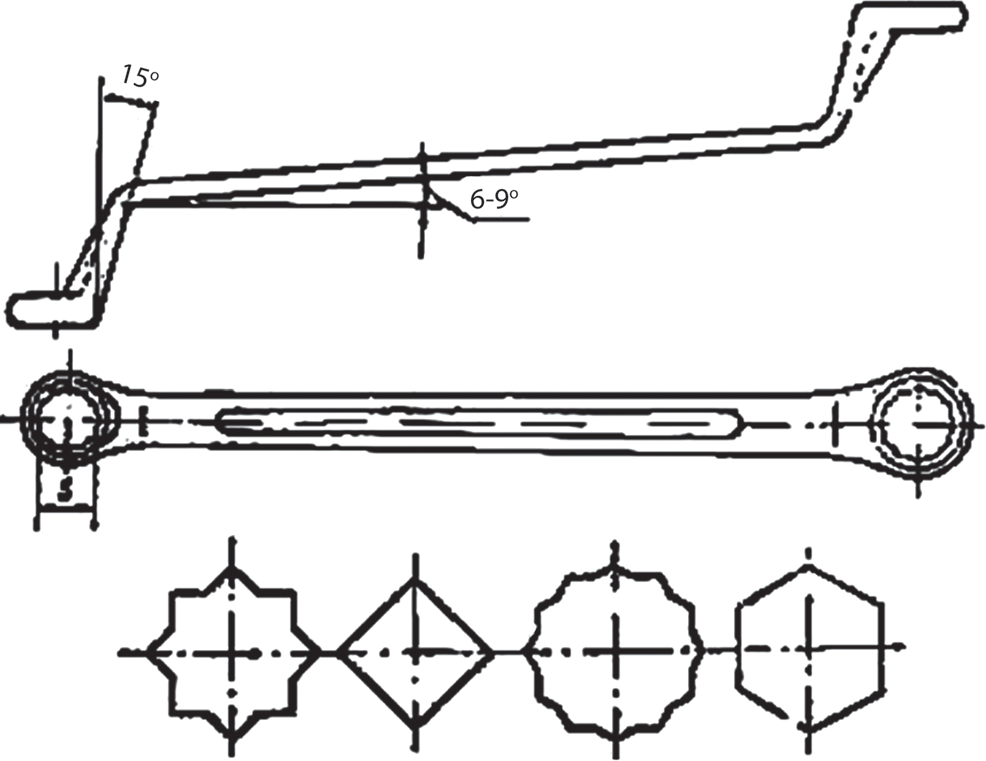

Накидные (накладные) ключи (рис. 3.) в отличие от открытых имеют замкнутый контур и охватывают все грани гайки, что придает им большую жесткость и увеличивает срок службы.

Рис. 3. Накидные ключи

Контур зева этих ключей обычно представляет собой шестигранник, двенадцатигранник, квадрат или восьмигранник.

У стандартного накидного ключа зев имеет форму закрытого двенадцатигранника. Таким ключом можно поворачивать гайку или болт на 1/12 оборота, что очень важно при работе в стесненных условиях, когда нельзя допустить большого размаха ключа. Недостатком этих ключей, так же как и открытых, является необходимость перестановки их на новую грань после каждого поворота.

Трещоточные ключи применяют при завинчивании болтов и гаек в неудобных местах, где поворот ключа возможен только на незначительный угол, особенно при резьбовых соединениях крупных размеров.

Стандартный трещоточный ключ (рис. 4, а) отличают по сравнительно сложной конструкции, недостатком которой следует также считать быстрый износ рабочих поверхностей.

Ключ (рис. 4, б) состоит из рукоятки 7, храповика 1, собачки 2, установленной на винте 3, накладки 4 и пальца 5 с пружиной 6. Собачку можно переключать как в положение для завинчивания, так и в положение для отвинчивания.

Рис. 4. Трещоточные ключи

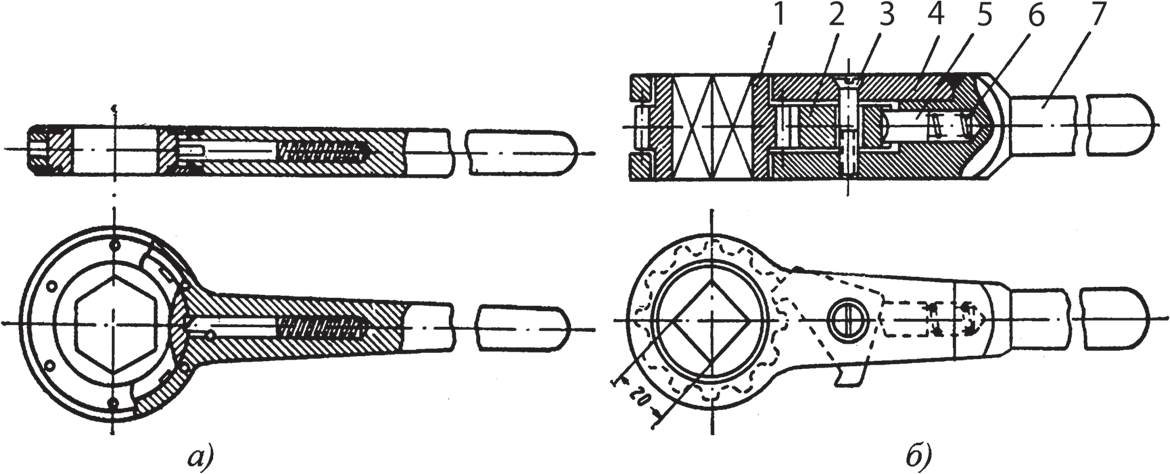

В отличие от обычных открытых и закрытых (накладных) гаечных ключей, торцовые ключи (рис. 5) можно вращать, не переставляя с грани на грань. Поэтому на завинчивание болтов или гаек торцовыми ключами при одинаковых условиях затрачивается меньше времени, чем на завинчивание простыми гаечными ключами.

Рис. 5. Торцовый ключ

На рис. 6 изображен универсальный торцовый ключ со сменными головками. Он состоит из стержня 1, воротка 2 и сменной головки 3. Стержень такого ключа имеет с одного конца квадрат с шариковым устройством, фиксирующим сменную головку, а с противоположного — отверстие с аналогичным устройством для закрепления воротка в наиболее удобном положении.

Рис. 6. Универсальный торцовый ключ со сменными головками

Воротки или поперечины торцовых ключей изготовляются трех типов: жестко соединенные со стержнем, посаженные со скольжением и изогнутые. При завинчивании болтов небольших размеров более удобной является изогнутая поперечина; ею можно пользоваться как рукояткой для непрерывного вращения ключа, благодаря чему отпадает необходимость в периодических остановках для изменения положения рук рабочего. Для завинчивания резьбовых деталей более крупных размеров, где требуются значительные усилия, рекомендуются накладные торцовые ключи.

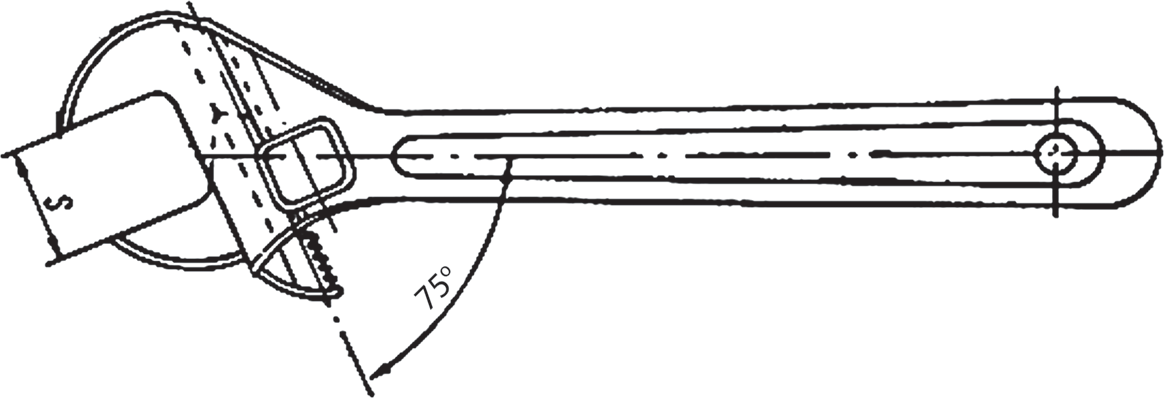

Раздвижными гаечными ключами при ремонте пользоваться не рекомендуется. Их следует применять лишь при отсутствии нужного ключа, накладывая на гайку или головку болта так, чтобы поворот ключа был в сторону подвижной части ключа (рис. 7).

Рис. 7. Раздвижной гаечный ключ

Если гайка не отвинчивается, необходимо сначала попытаться завинтить ее на 1/4 оборота, а затем отвинчивать. Целесообразно также предварительно постучать по граням гайки молотком, залить между гайкой и стержнем болта керосин и, спустя 20–25 минут, вновь отвинчивать гайку.

Если это не помогает, то гайку нагревают паяльной лампой или другим способом, а затем отвинчивают. Когда гайку не удается отвернуть ключом, используют зубило, которое устанавливают по периферии гайки и наносят по нему удары молотком так, чтобы направление удара способствовало свинчиванию гайки. При таком способе на гайке остаются следы от зубила и гайку обычно заменяют.

Когда ни один из указанных приемов не дает результатов, гайку осторожно разрубают зубилом (в крупных гайках для облегчения разрубания просверливают отверстия).

3. Разборка подвижных разъемных соединений

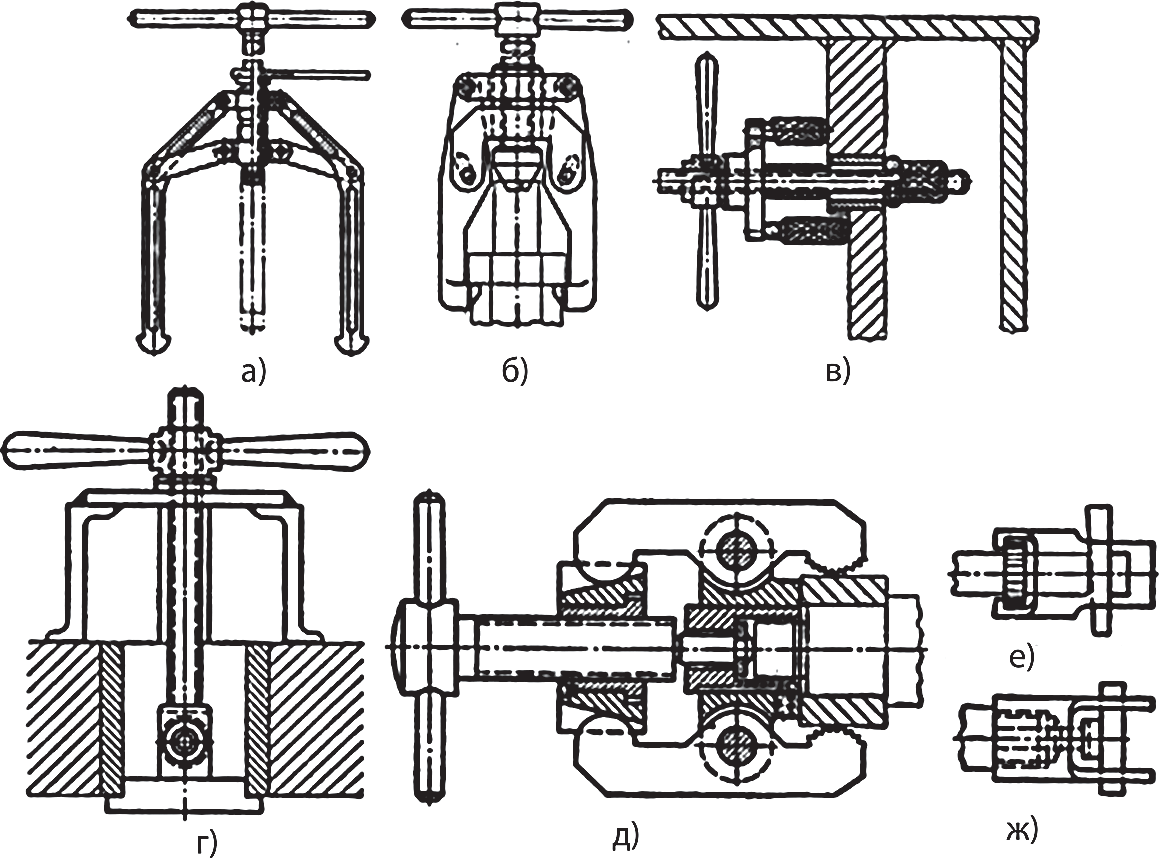

Эти соединения разбираются в большинстве случаев при незначительных усилиях, которые прилагаются к соединению посредством молотка с медным наконечником. При использовании для разборки обычного молотка необходимо пользоваться подставками из дерева или легкого металла; разбираемые детали надо снимать без перекосов и повреждений; при заедании деталей нужно выяснить причину и устранить ее; для снятия туго посаженных деталей применяют медные выколотки, съемники (рис. 8), рычажные и гидравлические прессы. Для облегчения разборки места соединения деталей смачивают керосином, небольшие узлы помещают на 20–30 минут в ванну с керосином.

Рис. 8. Съемники, применяемые для снятия шкивов, шестерен и выпрессовки втулок: а–ж — типы различного назначения

Подготовительно-заключительные операции, которые входят в сборочные работы, — комплектация, расконсервация, промывка и контроль деталей перед сборкой, координирование и сопряжение деталей, регулирование в процессе сборки, фиксация относительного положения деталей и контроль точности сборки. В эту группу входят также операции по промежуточной сборке деталей для их совместной обработки, определения размера детали-компенсатора.

Под обкаткой изделия понимают приработку пар трения, выявление дефектов в процессе работы механизмов изделия в соответствующих режимах, выполняемых на сборке с целью обеспечения технических требований. Испытания, которые часто могут совмещаться с обкаткой, предназначены для проверки соблюдения этих требований.

Пригоночные и доделочные операции выделены в самостоятельные группы. Пригоночные операции возникают главным образом из-за погрешностей размеров, формы и расположения поверхностей деталей, из-за неувязки допусков в многозвенных сборочных цепях. Основным направлением повышения точности сборки и сокращения пригоночных работ является тщательная размерная отработка узлов и машин на основе расчета сборочных размерных цепей, а также повышение точности обработки деталей на металлорежущих станках. Слесарно-доделочные работы связаны в основном с недостаточной оснащенностью процессов механической обработки деталей на станках.

Слесарно-доделочные и слесарно-вспомогательные работы, необходимость выполнения которых на сборке при ремонте обусловлена характером выполняемых работ и применением универсального оборудования, по своей сущности не являются сборочными, но требуют мобилизации знаний и опыта для осуществления при ремонте процесса образования сборочных единиц на сборке.

4. Промывка деталей

Для обезжиривания деталей применяют щелочные растворы, уайт-спирит, авиационный бензин, трихлорэтилен, дихлорэтилен, ацетон и некоторые другие органические растворители.

Промывка деталей в горячих щелочных растворах обеспечивает безопасные условия работы и более производительна. Наибольшее применение имеют растворы следующих составов:

- на 1 л воды 7 г каустической соды, 11 г кальцинированной соды, 9 г фосфорнокислого натрия и 1,5 г зеленого мыла;

- на 1 л воды 23 г едкого натра, 6 г углекислого натрия и 3 г зеленого мыла;

- на 1 л воды 10 г жидкого стекла и 5 г каустической соды. В качестве моечных растворов можно использовать следующие водные растворы щелочей:

- 3–5%-ный раствор кальцинированной соды, в который для лучшего обезжиривания добавляют от 3 до 10 г мыла на 1 л раствора;

- 0,5%-ный водный раствор мыла.

Для промывки алюминиевых деталей применяют водный раствор тринатрийфосфата и кальцинированной соды (по 30 г на 1 л воды).

Все эти растворы применяют в подогретом состоянии (60– 80° С).

Мелкие детали можно промывать и обезжиривать на специальных моечных машинах. Для промывки и консервации таких деталей целесообразно оборудовать отдельные участки или стенды.

Для экономии керосина при промывке малогабаритных деталей применяют промывочные баки, оборудованные внутри металлической решеткой. В бак вначале наливают воду, уровень которой должен быть ниже решетки на 30–50 мм. Поверх воды до уровня 0,7–0,8 высоты бака заливают керосин, который благодаря меньшему удельному весу всегда находится сверху над решеткой. Промываемые детали кладут на решетку бака в керосин и при помощи щетки промывают их. После промывки воду вместе с осевшей грязью спускают через нижний спускной пробковый кран, в бак доливают свежей воды, а оставшийся керосин повторно используют при очередной промывке. Многократное использование керосина сокращает его расход в 2–3 раза.

Сжатый воздух, подаваемый под давлением 3–6 aтм, применяют для быстрой просушки деталей после промывки, а также для удаления посторонних частиц из труднодоступных мест. Кроме того, продувкой сжатым воздухом можно проверить наличие смазочных или других сквозных отверстий в том случае, если не представляется возможным осмотреть их другим способом. Обдувают детали через наконечники, снабженные пусковым устройством и соплом требуемой формы и размера. Сжатый воздух, применяемый при обдуве деталей, должен быть сухим. Поэтому в воздушной сети у воздухоотводов необходимо ставить влаго- и маслоотделители.

5. Травление труб и трубопроводов

Трубы и детали трубопроводов, используемых при заготовке и монтаже систем смазки и гидравлики, покрыты окалиной и коррозией, а в сварных стыках трубопровода образуются грат и шлак, которые могут привести к неисправности подшипниковых опор и гидравлических приводов. Поэтому их внутренние поверхности подлежат очистке. Наибольшее распространение получила химическая очистка — травление.

Травление труб, узлов и деталей трубопроводов 20%-ным раствором серной кислоты, нагретой до 50–60° С, или соляной кислоты при 30–40° С производят в ваннах. Процесс травления состоит из следующих операций:

- обработка в растворе кислоты;

- промывка в воде;

- нейтрализация содовым или известковым раствором;

- сушка на воздухе;

- промасливание в ванне и закрытие торцов заглушками.

Травление серной и соляной кислотами — трудоемкая операция, не обеспечивающая безопасные условия производства работ, и к тому же протравленные поверхности, несмотря на промасливание, быстро вновь покрываются коррозией.

Травление в 15–20 %-ном растворе ортофосфорной кислоты обеспечивает лучшие результаты. Данная кислота в слабых растворах (2%-ных) образует на поверхности металла тонкую пассивирующую пленку фосфатов железа, способную противостоять воздушной и водяной коррозии в течение длительного времени (около 6 месяцев); 15–20%-ный раствор ортофосфорной кислоты не оказывает обжигающего действия на кожу человека.

Применяют два варианта травления труб и узлов: в ваннах и струйным методом.

Травление в ваннах осуществляют 15–20%-ным раствором ортофосфорной кислоты, подогретой до 50° С; пассивация в другой ванне в 2%-ном растворе ортофосфорной кислоты; сушка труб на стеллажах горячим воздухом (продувка воздухом от компрессора) и закрытие торцов труб (узлов) пробками.

Длительность травления зависит от глубины коррозии и составляет 6–12 часов, пассивация — 1–2 часа. Нормально протравленный металл должен иметь шероховатую поверхность серо-стального цвета.

Трубы, законсервированные маслом, перед травлением должны пройти обезжиривание в 2–3%-ном растворе щелочи (NaOH) с добавлением эмульгатора ОП-7 или ОП-10 (10–15 г/л) и тринатрийфосфата (20–30 г/л). Ванны изготовляют из углеродистой стали, зафутерованной кислотостойкой резиной, или стали 12Х18Н10Т.

Для приготовления растворов кислот ванну заполняют водой на 3/4 рабочей высоты, а затем вливают кислоту в ванну, перемешивая раствор. Количество кислоты, необходимой для получения требуемого состава раствора:

где V — полезный объем ванны для травильного раствора, дм 3 ;

С — концентрация травильного раствора, %; γ — плотность травильного раствора; k — концентрация технической кислоты, %. Получил распространение струйный метод травления 15– 20%-ным раствором ортофосфорной кислоты, при котором обеспечивается необходимая интенсивность процесса и быстрое удаление образующихся при травлении шламов. Этот способ можно применять как при травлении труб в ваннах, так и для смонтированных трубопроводов (обвязочных и магистральных).

В первом случае — с помощью кислотоупорного насоса, обеспечивающего циркуляцию раствора через трубы, уложенные непосредственно в ванне; после травления трубы пассивируют и сушат.

Во втором случае — после монтажа трубопроводы отсоединяют от устройства гидросистемы машины, продувают сжатым воздухом с предварительным обстукиванием сварных швов, а затем закольцовывают и с помощью заглушек исключают из контура устройств гидросистемы и испытывают на герметичность. Затем закольцованный участок трубопровода, подлежащий травлению, подключают к установке и производят химическую очистку его внутренней поверхности.

Травление производят при циркуляции 15–20%-ного раствора кислоты, нагретого до 50–70° С, по закольцованному трубопроводу сначала в одном направлении, затем в обратном. Продолжительность травления составляет 2–12 часов и зависит от состояния внутренней поверхности труб. Как показала практика, раствор кислоты при продолжительности травления 2–6 часов не разрушает уплотняющие поверхности арматуры и прокладки во фланцевых соединениях. При химической очистке трубопроводов продолжительностью свыше 6 часов арматуру, входящую в закольцованный контур, заменяют катушками.

При монтаже трубопроводов из травленых в ванне труб, при соединении их газовой, аргонодуговой сваркой или с помощью муфт и в раструб травление маслопроводов в закольцованном виде заменяют промывкой.

После травления в соответствии с общепринятой технологией необходимо выполнить пассивацию трубопровода и сушку внутренней поверхности. При способе травления в ванне это не представляет трудности, так как трубы, уложенные на стеллажах, можно легко просушить сжатым воздухом от компрессора. Просушить смонтированный трубопровод трудно, так как коммуникации имеют большое сопротивление и необходимы калориферы и мощный компрессор. Учитывая этот фактор и то, что монтаж смазочных систем и систем гидравлики заканчивают к моменту начала обкатки оборудования, т.е. к моменту его сдачи под пусконаладочные работы, пассивацию трубопроводов, протравленных в замкнутом контуре, заменяют nромывкой 2–3%-ным раствором каустической соды, подогретым до 40–50° С, в течение 6–8 часов. Такая промывка нейтрализует остатки кислотного раствора и позволяет исключить промывку системы раствором масла и керосина (1:1) и использовать для этих целей рабочее масло. Чистоту внутренней поверхности труб проверяют осмотром сетчатых фильтров и наличием осадка на фильтровальной бумаге. Остатки кислотного моющего и щелочного растворов из трубопровода удаляют сжатым воздухом.

Виды слесарных работ

Несмотря на то, что технологии обработки металлоизделий стремительно развиваются, а большинство видов работ автоматизируется, человеческий труд до сих пор остается востребованным. В некоторых ситуациях он является единственным и наиболее удобным вариантом. Благодаря этому в штате многих компаний, даже оборудованных современной техникой, состоят профессиональные слесари. В данной статье мы поговорим об этих специалистах. Мы расскажем чем они занимаются, какие слесарные операции выполняют, каким инструментом пользуются.

Общие положения

Основные задачи, которые решает слесарь, состоят в сборке и ремонте узлов, а также в выполнении базовых видов металлообработки. Помощь специалиста требуется в самых различных сферах, начиная от промышленности (например, создание частей машин и станков), заканчивая бытом (например, ремонтом соединений, замков и так далее).

Все слесарные операции по обработке деталей можно разделить по степени сложности. Соответственно, базовые задачи может выполнить любой, даже начинающий специалист. Более серьезные виды слесарных работ проводятся сотрудниками с необходимой квалификацией и разрешениями.

Для выполнения различных операций специалисту требуются инструменты и оборудованное пространство. Основным элементом рабочего места слесаря является верстак. Он может располагаться непосредственно в цеху или в любом отведенном для этого помещении. По сути верстак представляет собой стол, на котором расположены все инструменты для проведения определенного набора слесарных операций по обработке деталей, а также устройство для закрепления чертежей. Обычно он создается из прочных сортов древесины, а сверху покрывается листовой сталью толщиной около миллиметра. Важным элементом верстака является защитный металлический экран, который необходимо использовать при проведении работ. Его отсутствие считается нарушением техники безопасности. В столе верстака обычно устанавливаются ящики, предназначенные для хранения инструмента.

Основное преимущество такого подхода состоит в том, что рабочее место можно оборудовать где угодно.

Одним из главных рабочих инструментов слесаря являются тиски. Они применяются при выполнении практически всех видов работ, начиная от незначительной обработки металла до изготовления и подгонки сложных деталей. Существует несколько видов тисков, различающихся по сложности и сфере применения: ручные, стуловые, параллельные. Последние пользуются наибольшей популярностью в силу простоты конструкции и универсальности. Как и следует из названия, их губки остаются параллельными в разжатом состоянии.

Для управления в таких тисках обычно используется поворотный механизм. Он позволяет упростить и ускорить работу слесаря и оперативно адаптировать инструмент для выполнения тех или иных задач. В большинстве случаев поворотной является верхняя часть механизма. К нижней она крепится одним болтом в центре или несколькими по бокам. Важно и то, что из подвижных тисков легко сделать неподвижные. Такой инструмент обеспечивает бОльшую жесткость и лучше гасит вибрации, что является обязательным условием при проведении различных видов слесарных работ при производстве деталей.

Что касается стуловых тисков, то они используются реже других моделей. Дело в том, что сфера их применения существенно меньше и включает в себя исключительно операции, предполагающие циклические ударные воздействия на заготовку.

Тиски, как и сам верстак, необходимо подогнать под рост слесаря. Это позволит работать в удобной позе, меньше уставать и правильнее применять силу. Чтобы определить оптимальную высоту, необходимо, чтобы рабочий согнул руку в локте и коснулся им губок тисков, а пальцами притронулся к подбородку.

Виды слесарных работ и их назначение

Существует несколько классификаций, но основной считается та, по которой все операции делятся на:

- Подготовительные. Они направлены на подготовку детали к дальнейшей обработке.

- Обработочные. Их основная задача — придать детали необходимую форму.

- Подгонные (пригоночные). Включают в себя сборку узлов и доводку деталей.

Обычно профессиональный сотрудник специализируется на выполнении одного или нескольких связанных видов слесарных работ, необходимых для производства того или иного вида деталей. Наиболее широкая специализация обычно встречается у новичков, недавно закончивших программу профессионального образования. Сложные задачи, требующие опыта, им обычно не доверяют. Исключения из этого правила существуют, но они редки.

Подготовительные работы

К этой категории обычно относятся следующие виды обработки металлических изделий:

- Разметка.

- Рубка.

- Рихтование.

- Резка и гибка.

Из названия следует, что все перечисленные операции обычно проводятся на первых этапах работы с заготовкой и предшествуют другим видам воздействий (например, сварке).

Скажем несколько слов об этих слесарных операциях.

Несложно догадаться, что разметка является одним из базовых и наиболее ответственных видов работ. Для ее выполнения применяются специальные плиты, которые обеспечивают надежную фиксацию заготовки. Ее неподвижность и устойчивость в процессе разметки играют ключевую роль в дальнейшей обработке. Сама разметка наносится кернером.

Стоит отметить и то, что выполнять данную операцию раньше доверяли только высококвалифицированным специалистам. Сегодня же эта задача чаще всего выполняется автоматизированными устройствами, которые могут обеспечить уровень точности, практически недостижимый для человека. Разумеется, речь идет о профессиональных предприятиях. В бытовой среде классические методы применяются до сих пор.

Примерно в той же ситуации находится и рубка металла. Выполнение этой операции вручную малопроизводительно и крайне трудозатратно. Вместо традиционных инструментов, вроде зубила, ножовки и пробивного пресса, сегодня активно применяются лазерные и плазменные станки. Они позволяют получить заготовку любой формы, обеспечивают минимальную деформацию кромки, гарантируют уровень точности, который недоступен для человека и ручных инструментов. Все параметры работы задаются заранее в числовом формате, а станок лишь выполняет необходимые операции. Разумеется, в бытовой среде, где сложные аппараты с ЧПУ не встречаются, классические методы активно применяются до сих пор.

С другой стороны, ручная рихтовка не только не теряет своей популярности, но и становится все более востребованной. Одной из главных сфер ее применения являются кузовные работы. Автомобилей в современном мире становится все больше, а вместе с ними растет и количество ДТП. Проведение рихтовки в домашних условиях возможно, но требует наличия инструментов и навыков. Чаще всего люди все же обращаются в мастерские, где для выполнения этой операции есть все необходимое. При этом для базовых слесарных операций не требуется дорогостоящая аппаратура и инструменты.

Еще одним распространенным видом работы является гибка металла. В этой сфере человека также заменили машины. Разумеется, получение качественных заготовок возможно с помощью тисков и молотка или улитки. Однако уровень точности в этом случае не идет в сравнение с профессиональными станками с ЧПУ.

Размерная обработка

К данной категории относится множество общеслесарных операций, в том числе:

- резьбонарезка;

- сверление;

- опиливание контуров и так далее.

Все они направлены на достижение одной цели — получить деталь заданной формы и размеров.

Опиливание контуров — это задача, необходимая после выполнения слесарных работ по рубке и механической обработке основы. С помощью напильника поверхности придается необходимый уровень гладкости. С помощью фрез и токарных станков с заготовки также удаляются дефекты, например, заусенцы. С развитием техники данный вид обработки стал все менее востребованным, так как современные станки способны самостоятельно контролировать качество кромки.

Сверление отверстий — один из наиболее распространенных способов обработки. При этом людей из этой сферы также вытесняют машины. Для того чтобы просверлить отверстие с высокой степенью точности и минимальным допуском, нужен специалист с высокой квалификацией, профессионал своего дела. Для выполнения задачи потребуется точная разметка и радиально-сверлильный аппарат.

Эту же работу можно выполнить значительно быстрее и проще с помощью современного станка с ЧПУ. Такое оборудование может обеспечить минимальный допуск, высокое качество готового изделия и не нанесет вреда внешнему виду. Разумеется, сверление по металлу применяется и в быту без использования станков и обрабатывающих центров, однако в промышленности альтернативы более предпочтительны.

Резьбонарезка — это сфера, в которой работа специалистов все еще востребована. Данная слесарная операция может выполняться вручную с помощью плашки или на токарно-винторезном станке. Первый метод используется редко из-за своей трудоемкости и невысокой точности. Проводить резьбонарезку на станке может только специалист, получивший соответствующее разрешение и имеющий необходимый опыт работы. Для получения качественной заточки требуется специальные резцы и алмазные абразивные пластины.

При этом механизация не обошла и эту сферу. В большинстве случаев производство большого количества типовых изделий также происходит на автоматизированном оборудовании. В этом случае существенно возрастает скорость обработки и повышается точность. При этом, если требуется выполнение слесарных работ с единичными нестандартными метизами или основой из особенного металла или сплава, обычно привлекается специалист.

Подгоночные работы

К этой категории относятся:

- Полирование.

- Притирка.

- Доводка.

- Припасовка.

- Шабрение.

Данные операции обычно проводятся на завершающем этапе обработки деталей и требуются для придания им необходимых технических характеристик.

Полировка не считается полноценным видом слесарных работ, но широко применяется практически во всех сферах промышленности. Основная задача данной операции — обеспечить необходимый уровень гладкости поверхности. Это необходимо не только для достижения требуемых механических свойств, но и для улучшения внешнего вида изделий.

Полировка может проводиться вручную, но чаще выполняется на специальных станках с использованием абразивных составов. В ряде случаев этот процесс может выполняться в среде электролита.

Притирка — это достаточно важный вид обработки, который необходим при производстве тяжелонагруженных узлов. Она улучшает прилегание элементов, предотвращает протекание смазочных материалов и в целом положительно влияет на долговечность соединения. Притирка осуществляется на специальных станках, которые подвергают детали из пары трения множественным циклам обработки с увеличивающейся нагрузкой. В ходе работы усиливается прижим деталей и скорость трения.

Доводка — это ряд операций, основная задача которых — удалить все имеющиеся дефекты с детали.

Инструменты, необходимые для выполнения работ

Делятся на несколько категорий в зависимости от сферы применения:

- Мерительный инструмент. Область его использования включает в себя все слесарные операции. Некоторые инструменты, например линейки, дают возможность проводить измерения габаритов с достаточно низкой точностью. Другие, например штангенциркули, позволяют снизить погрешность до минимальных значений.

- Разметочный инструмент. В эту категорию входят уже упомянутые кернеры, а также циркули и чертилки. Они позволяют делать отметки на поверхности заготовки (углубления в случае с кернером), по которым будет проводиться дальнейшая обработка.

- Фиксирующий инструмент. Его основная задача — закрепить заготовку так, чтобы обеспечить ее стабильное положение в процессе обработки.

- Режущий инструмент. Чтобы перечислить и охарактеризовать все инструменты, входящие в эту группу, потребуется отдельная статья. Некоторые из них предназначены для ручной обработки, другие — для машинной, одни являются универсальными, другие — узкоспециализированными.

- бенность данных инструментов состоит в том, что при работе с ними образуется стружка.

- Сборочный инструмент. Его основная задача — соединение разрозненных элементов деталей. В эту категорию входят и отвертки, и например динамометрические ключи.

Если вы хотите улучшить свои навыки металлообработки, изучите другие статьи, размещенные на нашем сайте. Если же вам необходимы наши услуги, вы можете заказать их по телефону 8 (812) 336-86-22.

Слесарные работы

Выполним слесарные работы по металлу на заказ любой сложности в Москве и области от 1500 руб. за нормочас.

Автоматизация производственных процессов на предприятиях все более вытесняет ручной труд. Однако, не смотря на эту тенденцию, обойтись сегодня на производстве без ручных технологических операций, к числу которых относятся слесарные работы, пока невозможно.

Слесарные работы по металлу являются неотъемлемой частью производства ООО "Глебовский механический завод" и выполняются профессиональной бригадой слесарей-сборщиков высокой квалификации. Инструментарий и технологическая оснастка позволяют выполнять слесарные работы по металлу на заказ любой сложности и обеспечивать ремонт и восстановление собственного станочного парка.

Стоимость слесарных работ

Расчет стоимости заказа по изготовлению деталей на слесарном оборудовании осуществляется с учетом следующих факторов:

- объема заказа (количества деталей);

- степени сложности технологических операций, выполняемых при изготовлении изделий;

- вида и свойств металла, из которого необходимо изготовить деталь (нержавеющая сталь, черный прокат и т.д.);

- срока, отведенного на выполнение заказа.

В цену не включены амортизационные расходы на оборудование и инструмент, затраты на электроэнергию, сумма налогообложения основных фондов, стоимость материала и его доставки к участку металлообработки.

Сегодня завод выполняет следующие виды слесарных и слесарно-сборочных работ:

- плоская и пространственная разметка изделий;

- рубка листового материала и заготовок с использованием ручного слесарного инструмента и ножниц-гильотин;

- резка профилированных изделий и деталей со сложной конфигурацией на специальных ленточнопильных станках и листового материала газовым резаком;

- правка и гибка профильных и листовых заготовок из низкоуглеродистых материалов и сплавов холодным и горячим способом на специальном оборудовании или с применением слесарного инструмента;

- опиливание, зачистка и шабрение деталей с целью обеспечения соответствия ее формы и размеров чертежной документации;

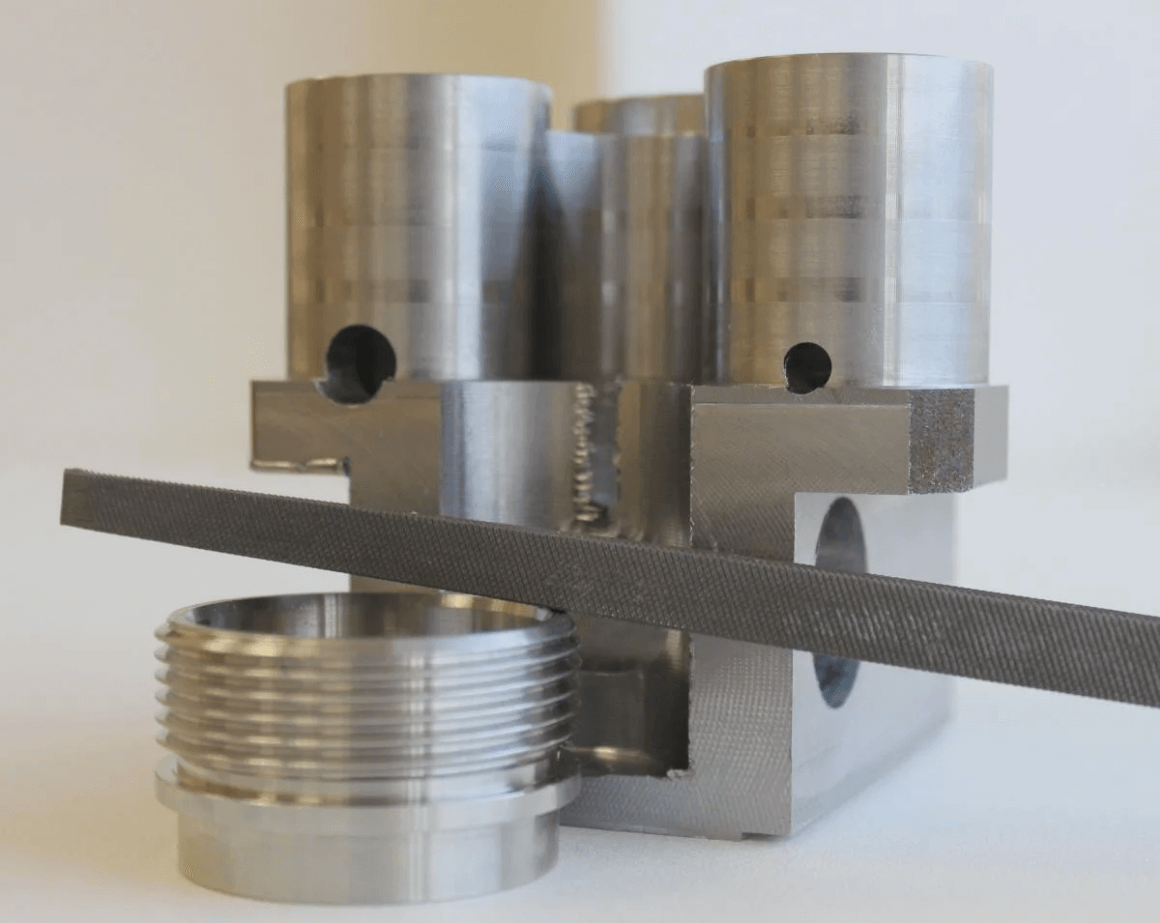

- притирка готовых узлов и сборочных единиц при помощи абразивных материалов (порошков и паст) для доведения размеров до требуемых с точностью до 1 мкм;

- слесарная доводка термически закаленных штампов и пресс-форм до необходимых размеров при помощи ручного электро- или пневмоинструмента или на притирочных плитах;

- сверление отверстий в изделиях, в том числе и для нарезания резьбы, на специальных станках;

- нарезание резьбы разных видов и направлений витков;

- зенкерование и развертывание просверленных отверстий в штампованных, литых и изготовленных на станочном оборудовании изделиях;

- сборка и ремонт резьбовых, шпоночных, шлицевых, заклепочных соединений, зубчатых и червячных передач, выпрессовка и запрессовка деталей;

- пайка для соединения элементов из разнородных по составу и свойствам материалов и лужение металла для придания ему дополнительных качеств;

- горячая и холодная клепка для соединения комплектующих сборочных единиц.

Слесарное оборудование

Производственные возможности по выполнению слесарных работ

Основные параметры, характеризующие возможности предприятия по выполнению слесарных работ по металлу на имеющейся станочной базе, представлены в таблице:

| Параметры | ВИДЫ СЛЕСАРНЫХ РАБОТ | ||

|---|---|---|---|

| сверление | рубка | резка | |

| Основные размеры, мм | |||

| диаметр сверления стали | 3. 32 (50) | ||

| диапазон нарезаемой резьбы | М3. М33 | ||

| наибольшая толщина листа | 12,5 | ||

| ширина листа | 2000 | ||

| максимальные размеры заготовки под углом 90° | 320х250 | ||

| минимальный диаметр заготовки | 5 | ||

| Углы поворота пильной рамы, град | 0, 45, 60 | ||

Сверлильный станок.

Читайте также: