Спаи металла со стеклом

Обновлено: 16.05.2024

8.1.1. Общие сведения и свойства соединяемых материалов

Стекло широко применяется в современной электронике и других отраслях: в микросхемах, микросборках электронных приборов, транзисторах, диодах, электроннолучевых трубках и электронных лампах, в микромодулях этажерочных микросхем, в кварцевых резонаторах, конденсаторах, резисторах, гермовводах гироскопов и в других приборах. Широкое применение стекло нашло благодаря наличию у него ряда замечательных свойств, важнейшим из которых являются:

малая газоропроницаемость, позволяющая применить его в вакуумной электронике;

высокое электрическое сопротивление, обеспечивающее необходимую электроизоляцию металлических выводов микросхем, электроннолучевых трубок, радиоламп и других приборов;

возможность изготовления из него вакуумплотных оболочек с металлическими выводами.

Свойства стекол возможно варьировать путем изменения их химического состава.

Основные свойства технических стекол: 1 -термические, 2 - механические, 3 - электрические, 4 - химические, 5 - вакуумные, 6 - видимые дефекты заготовок

Термические свойства стекол являются важнейшими, т.к. в процессе формования стекло нагревается до высоких температур, а в процессе эксплуатации электронные приборов стекло испытывает тепловую нагрузку. Термические свойства стекла определяют:

термическое расширение при нагреве, которое способствует возникновению механических напряжений в зонах стекла с различной температурой и в зонах спая стекла с другими стеклами и металлами при одинаковой их температуре из-за различия величины коэффициентов термического расширения КТР; у различных стекол КТР изменяется в пределах 6·10 7 . 98·10 8 о С -1 .

температура трансформации - это температурный переход из области с малыми коэффициентами термического расширения в область с большим КТР. У кристаллических материалов при температуре трансформации меняется не только КТР, но и удельное сопротивление, показатель преломления и плотность. Практически стекло выше температуры трансформации не разрушается ни при механических ударах, ни при резком увеличении температуры. Температура трансформации для различных стекол меняется в пределах 300. 1100 о С;

термостойкость - это свойство противостоять разрушению при резком изменении температуры, она прямо пропорциональна механической прочности стекла и обратно пропорциональна модулю упругости и коэффициенту термического расширения. Кроме того, термостойкость зависит от размеров, формы и толщины стенок изделия и от дефектов в стекле. Термостойкость стекла в основном зависит от КТР: при КТР=90·10 -7 о С -1 термостойкость 140 о С, при КТР=6·10 -7 термостойкость 1200 о С соответственно для стекол спаиваемых с платинитом и кварцевого стекла. Термостойкость изделий из стекла можно повысить не только посредством применения более термостойкого стекла, но и выбором технологичной формы изделия;

зависимость вязкости от температуры. Вязкость стекла при нагревании постепенно уменьшается, а при повышении температуры позволяет формовать стекло в изделие (1070. 1300 о С). Так как при формовании стекло неравномерно охлаждается, то в нем возникают остаточные напряжения. Остаточные напряжения можно за короткое время устранить путем нагрева стекла до температуры отжига, при которой вязкость равна 2·10 13 . 10 14 пуаз.

Механические свойства стекол. Стекло отличается от других материалов своей хрупкостью. Для стекол наибольшее значение имеют следующие свойства:

плотность (=m/v кг/м 2 ); плотность зависит от химического состава и для кварцевого стекла 2, 21 раза, боросиликатного в 2,23, а у свинцового стекла с 30% PbO в три раза больше плотности воды. хорошо отожженное стекло имеет большую плотность, чем стекло с остаточными напряжениями;

прочность при растяжении и сжатии. Прочность при растяжении в 10. 15 раз меньше, чем при сжатии и равна 3·10 7 . 17·10 7 Н/м 2 ; при испытаниях на растяжение наблюдают значительный её разброс из-за хрупкости материала. Прочность на сжатие более высока, чем при растяжении, и у необработанных стекол равна 75·10 7 . 90·10 7 Н/м 2 .

прочность стекла при изгибе. В этом случае стекло испытывает напряжения растяжения и сжатия; при изгибе прочность у стекла меньше, чем при растяжении,

прочность при ударе выполняется для выяснения поведения стекла в этом случае; испытание выполняют с помощью удара шаром и мешком, т.е. (удар “копьем” и большими предметами); мгновенное нагружение сосредоточенной и распределенной нагрузкой;

модуль упругости при растяжении используется в расчетах термостойкости напряжений в спаях и при определении режимов отжига;

коэффициент Пуассона для стекол равен 0,18. 0,22 и используется при расчетах термостойкости стекла, режимов отжига, напряжений в спаях и т.п.

Электрические свойства стекол. Стекло в электронике, гироскопии и др. отраслях используется для создания вакуумных вводов, через которые может протекать постоянный, переменный и высокочастотный ток, а напряжение между близко расположенными вводами может достигать десятков киловольт. Важнейшими электрическими свойствами стекол являются:

удельное объемное и поверхностное электросопротивление стекол с увеличением температуры уменьшается. Удельное объемное сопротивление стекол в зависимости от температуры оценивается величиной Тк-100 - температурой, при которой удельное объемное сопротивление равно 10 мОм/см. Часто у стекол зависимость удельного сопротивления от температуры прямолинейна (например, у магниевокальциевого стекла); у некоторых стекол начальный период нагрева (до 250 о С) эта зависимость нелинейная, а при охлаждении линейна. Эти различия объясняются поверхностным сопротивлением, которые обычно больше расчетного. Уменьшение поверхностного сопротивления обусловлено адсорбированной на поверхности стекла пленкой воды или загрязнениями. Следовательно, электрическое сопротивление стекла зависит от типа стекла и состояния его поверхности.

угол диэлектрических потерь и диэлектрическая проницаемость стекол. Угол диэлектрических потерь (tg) существенно меняется с частотой тока: сначала он уменьшается при увеличении частоты до 10 6 , а затем увеличивается. Поэтому стекла характеризуются обычно tg при частоте10 6 (у свинцового стекла tgf=10 6 1.7·10 3 , у барийлитиевого стекла tgf=10 6 2.1·10 5 . Диэлектрическая проницаемость особенно при высоких температурах изменяется у стекол незначительно. Для стеклянных изоляторов, рассчитанных на токи высокой частоты, используют стекла с низким тангенсом угла диэлектрических потерь tg

Отличительным свойством стекла является его большая устойчивость к воздействию многих химических реагентов, а также устойчивость к воздействию воды и паров металла. С увеличением в стекле содержания щелочных окислов его химическая стойкость уменьшается. Окислы алюминия, бора и цинка увеличивают сопротивление химическим реакциям. Химическая стойкость стекла помимо его вида определяется остаточными напряжениями; чем они больше, тем меньше химическая стойкость. Химическая стойкость определяется:

влагостойкостью. При воздействии воды на поверхность стекла происходит гидролиз, в результате которого освобождаются щелочи, в свою очередь воздействующие на стекло: NaSO3+H2OH2SO4+2NaOH.

Разрушение стекла ускоряется при колебаниях влажности воздуха. В электронике следует использовать стекла с высокой влагостойкостью - устойчивостью к воздействию паров щелочных металлов. Эти пары действуют на стекло восстанавливающее.

Вакуумные свойства стекол - это свойства стекол только при высоком вакууме. Наибольшую скорость диффузии через стекло имеет гелий, затем водород. Скорость диффузии значительно возрастает с повышением температуры и уменьшается с увеличением толщины стенки стекла. Газопроницаемость кварцевого стекла при давлении 760 торр - 3150·10 -13 , натриевого - 9,8·10 -13 см 3 /сек.см 2 торр. Наименьшую газопроводность имеют амосиликатные стекла (содержащие Al2O3 около 20%).

газы, связанные в структуре стекла, выделяются после запайки вакуумного прибора. Газы выделяются за счет их диффузии на внутреннюю стенку прибора. Наибольший объем в выделившихся газах составляют пары воды (96. 98%), остальные -CO2 , CO, H2, CH4 и др.;

газы, адсорбированные на поверхности стекол;

дегазацию стекла производят в приборах постоянного вакуума. В этом случае удаляют газы адсорбированные на поверхности, в поверхностном слое и в структуре стекла. С поверхности газы удаляют при нагреве стекла на воздухе. Газы “поверхностного слоя” удаляют нагревом в вакууме.

Видимые дефекты стеклянных заготовок:

пузыри в стекле - это полости заполненные газом; при оценке влияния их на качество учитывают размеры и расположение пузырей с точки зрения эксплуатационных требований;

камни - это твердые кристаллические включения, которые не растворились в процессе варки стекла (непроваренные остатки шихты, или куски огнеупорных материалов); для стекол в электронике камни создают большие напряжения из-за значительного расхождения КТР; поэтому камни в стекле недопускаются, а если допускаются то при особых условиях;

включения железа вызывают в стекле напряжения, поэтому наличие их также не желательно, как и камней;

свили - это неоднородности в стекле с иными физическими свойствами, чем у стекла; проявление свилей вызвано отклонением химического состава или местной неоднородностью температуры и появлением больших напряжений;

трещины и посечки в стекле должны быть ограничены;

морщины - это неправильной формы волнообразные дефекты. Обычно на внешних частях изделия, определяющих товарный вид изделия, трещины недопустимы;

складки и следы ножниц - это неправильной формы углубления в стекле, которые в отличие от морщин не выступают над поверхностью стекла.

Пайка металла со стеклом

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Расплавленные стекла хорошо смачивают все металлы при условии наличия на их поверхности адсорбирующего слоя окисла и нагрева до соответствующей температуры. Образование прочного соединения между металлом и стеклом зависит от напряжений в зоне спая, наличия газовых пузырей, процесса электролиза и расстекловывания стекла. Спаи металла со стеклом могут быть согласованными и несогласованными. Согласованные спаи образуются между стеклом и металлом с равными или близкими TKЛP во всем интервале температур от 20 °С до температуры пайки. Несогласованные спаи образуются между стеклом и металлом с резко различными ТКЛР. Обеспечение прочности в этом случае достигается конструктивными решениями металлической детали, которая должна свободно деформироваться вслед за деформацией стекла.

При выборе металла для соединения со стеклом помимо значений ТКЛР (в зависимости от типа спая и его конструкции) важную роль играют температура плавления, упругость паров в вакууме, газовыделение, электро- и теплопроводность, магнитные свойства, химическая стойкость, механические свойства, обрабатываемость резанием и давлением, возможность сварки и пайки, наличие аллотропических изменений и др. Необходимость обеспечения постоянных электрических параметров в приборах, как условие их надежности и долговечности, выдвигает требования к структуре металла в рабочем интервале температур. Свойства металлов и стекол, применяемых для спаев, приведены на рис. 5, 6.

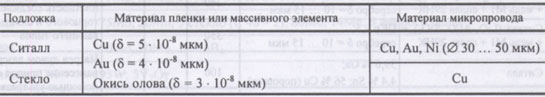

Рис. 5. Влияние температуры нагрева на относительное удлинение при пайке со стеклом:

а - металлов; б и в - сплавов

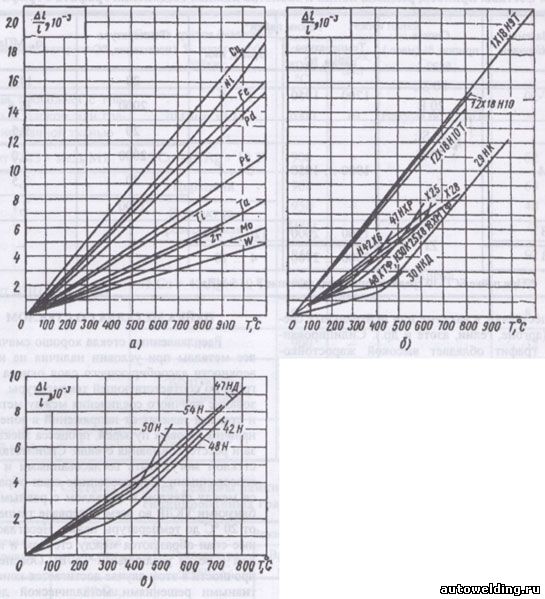

Рис. 6. Влияние температуры нагрева на относительное удлинение электровакуумных стекол

При пайке металлов со стеклом используют газовый нагрев, индукционный, в печах, сопротивлением.

Газовый нагрев применяют для бусинковых и ленточных спаев, для изготовления гребешковых и плоских ножек. Эти виды соединений выполняются при радиационном нагреве горелкой в печах, с помощью простых приспособлений или на универсальных горизонтально-заварочных станках для стеклодувных работ.

Индукционный нагрев целесообразно применять для изготовления рантовых, дисковых и других типов соединений. При этом используют генераторы мощностью до 30 кВт и специальное оборудование.

Для сплавления слоя стеклянной пасты, наносимой на поверхность металла для предотвращения его переокисления, нагрев производят в муфельных, туннельных и конвейерных печах. Печной нагрев целесообразен для пайки деталей простой конфигурации (глазковых, окошенных спаев, коаксиальных вводов, сжатых спаев, плоских ножек).

Нагрев стекла осуществляется за счет теплопроводности металла, нагретого при пропускании через него тока. Этот способ нагрева обеспечивает дозирование тепла и не требует высокой квалификации оператора.

Соединение стекла с металлом возможно за счет использования эмали. На соединяемые детали наносят слой эмалиевой пасты и место соединения нагревают до температуры ее плавления. При этом способе соединения уменьшаются внутренние напряжения, переокисление металла и обеспечивается получение разъемных вакуумно-плотных соединений.

После соединения стекла с металлом производят отжиг соединений для снижения внутренних напряжений.

Режим отжига выбирают с учетом ТКЛР соединяемых материалов и конструкции спая. С этой же целью применяют и оптимальный режим отжига или охлаждения для поддержания одинакового объемного сжатия металла и стекла в процессе охлаждения.

Для соединения стекла с другими материалами применяются галлиевые пасты. В табл. 11 приведены сочетания материалов, для которых получено соединение с применением галлиевого припоя состава (массовые доли), %: 39,6 Ga; 4,4 Sn; 56 Cu (порошок).

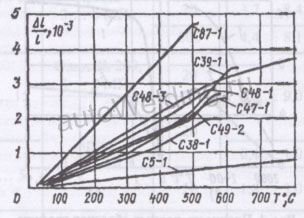

11. Сочетание материалов при пайке микросхем с применением галлиевых паст![Сочетание материалов при пайке микросхем с применением галлиевых паст]()

Существующие способы пайки кварцевого стекла (кварца) с металлами различаются в зависимости от агрегатного состояния кварца во время пайки. Кварц можно паять, доводя его до плавления, при высокой температуре, как и стекло, или вести процесс при более низких температурах, когда кварц находится в твердом состоянии.

При пайке кварца с его оплавлением используют переходные стекла с различными ТКЛР, которые, сплавляясь друг с другом, образуют постепенный переход от металла к кварцу таким образом, чтобы напряжения на отдельных границах между стеклами не превышали допустимых значений. В качестве металла для ввода применяют, как правило, вольфрам или молибден. Этот способ пайки кварца с металлами трудоемок, спаи имеют значительные размеры, механическая прочность и теплоемкость невелики.

Более прогрессивным считается способ впаивания металлической фольги непосредственно в кварц (ленточные спаи). При этом в качестве металлов используют вольфрам, молибден, тантал, платину. Однако размеры фольги ограничены (ширина порядка нескольких миллиметров, толщина 0,01 . 0,05 мм). Это ограничение связано с большой разностью ТКЛР соединяемых материалов. Иногда одновременно впаивают несколько одиночных тонких вводов.

Существует способ пайки кварца с помощью активных металлов. В этом случае на поверхность кварца наносится слой титана или циркония, пайка производится припоями, содержащими легкоплавкие металлы - олово, индий, галлий. В качестве конструкционного металла используют медь, серебро, золото.

По поверхности нанесенной на кварц пленки меди, никеля или серебра (гальванически, металлизацией, вжиганием) можно производить пайку его с металлами малооловянистыми припоями с применением канифольных флюсов.

Пленка благородных металлов на кварце образуется по следующей технологии: на паяемую поверхность кварца наносят платино-золотую краску, нагревают в вакууме до 550 . 580 °С до получения металлического блеска. Затем на поверхность кварца наносят пленку расплавленного индия при температуре 200 . 250 °С. При пайке кварца с медью на кварц предварительно наносят слой титана из порошка гидрида титана, для чего используют пасту на амилацетате с добавкой биндера. Нагрев в вакууме (2,6 . 6,5) * 10 3 Па при 1000 . 1050 °С в течение 15 . 30 мин. В качестве припоя используют свинец. Пайка ведется в вакууме (2,6 . 6,5) 10 -3 Па при 750 . 800 °С.

Возможна пайка кварца непосредственно с титаном или цирконием припоем ПСр 72. При этом образуются прочные и термостойкие спаи. Активный металл можно применять в качестве присадки к припою, например при пайке кварца со сплавом 29НК припоем ПСр 72. Для этого поверхность кварца покрывали гидридом титана, образующим в вакууме чистый титан. Для соединения кварца с никель-кобальтовым сплавом применяют также припой системы Ag-Cu эвтектического состава и сердечник, содержащий 8 % Ti (массовые доли). Полученные таким образом спаи сохраняют вакуумную плотность при повторном нагреве до 400 °С. При изготовлении ненапряженного спая кварца с металлами используют оловянно-титановый или свинцово-титановый припой.

Для пайки кварца успешно используют галлиевые припои (например, при производстве пьезоэлектрических кварцевых резонаторов). При пайке галлиевыми припоями, содержащими индий, олово и медь, термообработку этих спаев следует проводить в кислородосодержащей атмосфере при температуре не менее 100 °С.

Пайка кварца, покрытого алюминием и медью с никель-кобальтовым сплавом и латунью, производится припоем следующего состава (массовые доли), %: 75 In; 15,5 Sn; 2,5 Ag; 7 Bi. Температура пайки 370 . 380 °С, выдержка - 20 мин. Пайка производится в вакууме 5 * 10 -3 Па при давлении сжатия образцов 3 МПа. Полученные таким способом паяные соединения имеют предел прочности при срезе τср = 12 . 15 МПа; могут работать в условиях нагрева (80 . 100 °С) при статическом давлении 30 МПа, амплитудах пульсации давления 10 -1 . 4,5 МПа и диапазоне частот 20 . 5000 Гц.

Способ получения паяного соединения металла со стеклом

Изобретение относится к области машиностроения и может использоваться, в частности, при изготовлении изделий электровакуумного производства (ЭВП) типа баллонов из стеклянного цилиндра, спаянных с металлическими деталями. В таких изделиях помимо прочности спаи должны обладать герметичностью, что во многом определяется отсутствием пузырей в стекле спаянного соединения.

Технологически применяют различные приемы подготовки деталей под спайку, однако проблема остается и в производстве наблюдается технологический брак.

За прототип взят способ получения паяного соединения металла со стеклом (SU 1587023, МПК 6 C 03 C 27/02, 23.08.90), при котором задача обеспечения теплового режима удаления газов, растворенных в металле, непосредственно перед нагревом под спайку, решается посредством предварительной термообработки металлической детали при температуре выше температуры спаивания, что приводит к частичному снижению количества пузырей в стекле спая.

Недостатками прототипа являются отсутствие условий удаления газов из стекла при предварительной термообработке, а также отсутствие критериев степени охлаждения после предварительной термообработки и степени предварительного подогрева и нагрева под спайку конкретных пар (металл - стекло). Возможность дополнительного газоотделения из стекла при охлаждении после высокотемпературного нагрева описана, например, в книге Лебединского М.А. (Электровакуумные материалы. М.-Л.: Госэнергоиздат. 1956, 336 с.).

Задача изобретения - обеспечить снижение количества пузырей в стекле спая.

Поставленная задача достигается снижением газосодержания в металле и стекле непосредственно перед спаиванием деталей и оптимизацией режимов предварительного подогрева и нагрева под спайку.

Для реализации способа выполняют следующие операции.

1. Подготавливают сборку деталей в манипуляторе. 2. Включают подачу защитного газа. 3. Нагревают металлическую деталь до температуры предварительного подогрева и от нее подогревают стеклянную деталь. 4. Охлаждают детали до потери ими красного свечения. 5. Нагревают детали и формируют спай. 6. Выдерживают необходимое время и охлаждают спай в потоке защитного газа.

Изобретение поясняется схемой (фиг. 1). Режимы нагрева под спайку металла со стеклом по прототипу (а) и по предлагаемому изобретению (б) и фотографией пузырей (фиг. 2).

Способ проверен практически при изготовлении изделий электровакуумного производства.

Эффективность предложенного способа спайки, т.е. режимов подогрева и нагрева молибдена и стекла, проверяли в сравнении по количеству пузырей в паяном соединении "под стеклом", натекающем на лезвие кольцевой детали-колпачка. Сравнивали влияние на отклик (число пузырей) шести факторов, обуславливающих подготовку деталей (колпачок и цилиндр из стекла) под спайку и режимы спайки. Выполнен активный эксперимент путем планирования эксперимента в виде ДФЭ2 7-4 , т.е. 8 опытов (2 3 ), где каждый из семи факторов варьировался на двух уровнях, не повторяясь в каждом опыте. Количество пузырей как сумму подсчитывали на наружном пояске спая (фиг. 2) и внутреннем. Осмотр выполняли визуально при увеличении 15 на стереоскопическом микроскопе МБС-2. Подсчитывали количество пузырей в 5-ти спаях каждого опыта, находили среднее значение и среднеквадратичное отклонение. Путем математической обработки результатов оценивали: воспроизводимость опытов по критерию Кохрена (подтверждается), значимость коэффициентов предполагаемой математической модели по критерию Стьюдента, адекватность модели подтвердили по критерию Фишера.

В результате найдена ДСГФ (действительно существенная группа факторов) по влиянию в совокупности на отклик (число пузырей): фактор X3 - способ подогрева молибдена и стекла и X4 - температура нагрева перед натеканием стекла на лезвие колпачка. Уравнение регрессии имеет вид: Y (число пузырей) = 6,58+3,98X3 + 3,21X4.

Варьирование этих факторов выполнено на уровнях, показанных в таблице.

Остальные пять факторов не входят в математическую модель, т.к. значения их коэффициентов незначимы. Это: влажность воздуха; способ обработки поверхности лезвия (резцом или с дополнительной электрополировкой); направление подачи защитного газа аргона в рабочий объем, где нагревается сборка (снизу или снизу и сверху); встряхивание сборки после прогрева (или без встряхивания); осушка аргона или без осушки.

Интерпретация модели показывает, что пузырей в спае меньше, если подогрев (X3) выполнять на нижнем уровне, то же и нагрев (X4) на нижнем уровне, тогда Y стремится к нулю.

Это и подтверждает эффективность предлагаемого способа.

Технический результат реализации предлагаемого способа заключается в возможности сокращения технологического брака по пузырям в спае изделий электровакуумного производства и экономии дефицитного и дорогого металла и стекла. Практически невозможно обеспечить спайку изделий целой промышленной партии непосредственно сразу после возгонки металлических деталей. Они какое-то время хранятся в цеховых условиях, на их поверхности неизбежно адсорбируются газы, влага. То же происходит и на поверхности стеклянных деталей. Нагрев же под спайку без предварительного удаления проникающих в металл и стекло газов приводит к их растворению и выделению при последующем охлаждении, формированию зародышей пузырей на поверхности металлической детали и росту пузыря в стекле.

Превышение температуры подогрева tп над Tн является как бы тренировкой растворимости газов, но и их эффективного удаления за счет охлаждения после подогрева и дополнительной возгонки.

Предлагаемый способ способствует и повышению надежности изделий ЭВП за счет меньшего объема остаточных газов в металле и стекле, которые при эксплуатации могут скапливаться в коллекторах структуры, повышая внутреннее давление и напряжения в материале.

Надежность изделий повышается также за счет снижения рекристаллизации металла, т.к. сокращается число повторной спайки с целью устранения пузырей в спае.

1. Способ получения паяного соединения металла со стеклом, включающий подготовку деталей и их сборку, предварительный подогрев металлической детали до температуры, превышающей температуру нагрева под спайку, ее охлаждение, последующий нагрев деталей в среде защитного газа до температуры спайки, выполнение спайки путем формирования спая натеканием размягченного стекла на металлическую деталь и выдержки деталей при температуре спайки, охлаждение деталей, отличающийся тем, что предварительный подогрев производят после сборки, при этом осуществляют одновременно подогрев стеклянной детали от нагретой металлической детали, а охлаждают детали после предварительного подогрева в потоке защитного газа до потери ими красного свечения.

Спаи металла со стеклом

Стекло широко применяют в современной электронике и других отраслях: в микросхемах, микросборках электронных приборов, транзисторах, диодах, электроннолучевых трубках и электронных лампах, в микромодулях этажерочных микросхем, в кварцевых резонаторах, конденсаторах, резисторах, гермовводах гироскопов и в других приборах.

Широкое применение стекло нашло благодаря наличию у него ряда замечательных свойств, важнейшим из которых являются:

малая газоропроницаемость, позволяющая применить его в вакуумной электронике и других целях;

Основные свойства технических стекол: 1 -термические, 2 - механические, 3 - электрические, 4 - химические, 5 - вакуумные, 6 - видимые дефекты заготовок.

Термические свойства стекол являются важнейшими, т.к. в процессе формования стекло нагревается до высоких температур, а в процессе эксплуатации электронных приборов стекло испытывает тепловую нагрузку. Термические свойства стекла определяют:

термическое расширение при нагреве, которое способствует возникновению механических напряжений в зонах стекла с различной температурой и в зонах спая стекла с другими стеклами и металлами при одинаковой их температуре из-за различия величины коэффициентов термического расширения КТР; у различных стекол КТР изменяется в пределах 610 7 . 9810 8 о С -1 .

термостойкость - это свойство противостоять разрушению при резком изменении температуры, она прямо пропорциональна механической прочности стекла и обратно пропорциональна модулю упругости и коэффициенту термического расширения. Кроме того, термостойкость зависит от размеров, формы и толщины стенок изделия и от дефектов в стекле. Термостойкость стекла в основном зависит от КТР: при КТР = 9010 -7 о С -1 термостойкость 140 о С, при КТР = 610 -7 термостойкость 1200 о С соответственно для стекол спаиваемых с платинитом и кварцевого стекла. Термостойкость изделий из стекла можно повысить не только посредством применения более термостойкого стекла, но и выбором технологичной формы изделия;

зависимость вязкости от температуры. Вязкость стекла при нагревании постепенно уменьшается, а при повышении температуры позволяет формовать стекло в изделие (1070. 1300 о С). Так как при формовании стекло неравномерно охлаждается, то в нем возникают остаточные напряжения. Остаточные напряжения можно за короткое время устранить путем нагрева стекла до температуры отжига, при которой вязкость равна 210 13 . 10 14 пуаз.

плотность (=m/v кг/м 2 ); плотность зависит от химического состава и для кварцевого стекла в 2, 21 раза, боросиликатного в 2,23, а у свинцового стекла с 30% PbO в три раза больше плотности воды. Хорошо отожженное стекло имеет большую плотность, чем стекло с остаточными напряжениями;

прочность при растяжении и сжатии. Прочность при растяжении в 10. 15 раз меньше, чем при сжатии и равна 310 7 . 1710 7 Н/м 2 ; при испытаниях на растяжение наблюдают значительный её разброс из-за хрупкости материала. Прочность на сжатие более высока, чем при растяжении, и у необработанных стекол равна 7510 7 . 9010 7 Н/м 2 .

прочность стекла при изгибе. В этом случае стекло испытывает напряжения растяжения и сжатия; при изгибе прочность у стекла меньше, чем при растяжении,

удельное объемное и поверхностное электросопротивление стекол с увеличением температуры уменьшается. Удельное объемное сопротивление стекол в зависимости от температуры оценивается величиной Тк-100 - температурой, при которой удельное объемное сопротивление равно 10 мОмсм. Часто у стекол зависимость удельного сопротивления от температуры прямолинейна (например, у магниевокальциевого стекла); у некоторых стекол в начальный период нагрева (до 250 о С) эта зависимость нелинейная, а при охлаждении линейна. Эти различия объясняются поверхностным сопротивлением, которые обычно больше расчетного. Уменьшение поверхностного сопротивления обусловлено адсорбированной на поверхности стекла пленкой воды или загрязнениями. Следовательно, электрическое сопротивление стекла зависит от типа стекла и состояния его поверхности.

угол диэлектрических потерь и диэлектрическая проницаемость стекол. Угол диэлектрических потерь (tg) существенно меняется с частотой тока: сначала он уменьшается при увеличении частоты до 10 6 , а затем увеличивается. Поэтому стекла характеризуются обычно tg при частоте10 6 (у свинцового стекла tgf=10 6 1.7х10 3 , у барийлитиевого стекла tgf=10 6 2.1х10 5 . Диэлектрическая проницаемость особенно при высоких температурах изменяется у стекол незначительно. Для стеклянных изоляторов, рассчитанных на токи высокой частоты, используют стекла с низким тангенсом угла диэлектрических потерь tg

Химические свойства. Отличительным свойством стекла является его большая устойчивость к воздействию многих химических реагентов, а также устойчивость к воздействию воды и паров металла. С увеличением в стекле содержания щелочных окислов его химическая стойкость уменьшается. Окислы алюминия, бора и цинка увеличивают сопротивление химическим реакциям. Химическая стойкость стекла помимо его вида определяется остаточными напряжениями; чем они больше, тем меньше химическая стойкость. Химическая стойкость определяется:

влагостойкостью. При воздействии воды на поверхность стекла происходит гидролиз, в результате которого освобождаются щелочи, в свою очередь воздействующие на стекло:

Вакуумные свойства стекол - это свойства стекол существенные только при высоком вакууме. Наибольшую скорость диффузии через стекло имеет гелий, затем водород. Скорость диффузии значительно возрастает с повышением температуры и уменьшается с увеличением толщины стенки стекла. Газопроницаемость кварцевого стекла при давлении 760 Торр - 315010 -13 , свинцового -3,110 -13 , натриевого - 9,810 -13 см 3 /сек.см 2 торр. Наименьшую газопроводность имеют амосиликатные стекла (содержащие Al2O3 около 20%).

газы, связанные в структуре стекла, выделяются после запайки вакуумного прибора. Газы выделяются за счет их диффузии на внутреннюю стенку прибора. Наибольший объем в выделившихся газах составляют пары воды (96. 98%), остальные -CO2 , CO, H2, CH4 и др.;

Основы теории спаев металла со стеклом

К настоящему времени разработано большое количество теорий таких спаев. Однако наиболее полно основной механизм спаев - адгезию жидкости к твердому металлу объясняет электронная теория. Адгезия внешне проявляется в смачивании металла жидкостью. Смачивание - это проявление межмолекулярного воздействия жидкости и твердого тела, поэтому смачивание поддается управлению при помощи адсорбирующих добавок. Для силикатных расплавов этими добавками являются окислы кобальта, никеля, молибдена и др. Во многих случаях адсорбирующим слоем может быть пленка карбида, нитрида, силиката и др. основного металла и наоборот эти пленки могут препятствовать смачиванию. Установлено, что наилучшим смачиванием расплавленное стекло на поверхности окисленного металла обладает при минимальном угле смачивания. Минимальный угол смачивания для всех стекол имеет место при отношении радиуса иона металла к радиусу иона кислорода равном 0,65. Таким образом, при радиусе иона кислорода 1,4А окисел должен иметь ионный радиус 0,91А. Считают, что в зоне спая построена решетка из анионов кислорода и катионов двух различных видов: катиона кремния в стекле и катиона металла в окисле. Силы взаимодействия между частицами решетки проявляются благодаря их сближению в результате тесного контакта стекла и металла при спаивании: анионы кислорода, связанные с катионами кремния, будут притягиваться катионами металла, равно как и анионы окисла металла, связанные с катионами металла, будут притягиваться катионами кремния.

Процесс спаивания металла со стеклом разделяют на два этапа:

предварительный, во время которого осуществляется сближение поверхностей спаиваемых материалов до молекулярных расстояний. Процессы в этой стадии управляются электростатическими силами;

конечный, во время которого образуются прочные связи, в основном координационно-ковалентные.

Спаиваемые материалы

Металлы. Широко распространены спаи со стеклом следующих металлов и сплавов: вольфрама, молибдена, платинита, сплавы железа, никеля, кобальта, хрома, аустенитные нержавеющие стали, ковар, титан, цирконий и др.

Стекла электровакуумной промышленности подразделяют на тугоплавкие и легкоплавкие. Это деление условно, а стекло относится к тугоплавкому или легкоплавкому в зависимости от КТР: у тугоплавких стекол КТР 5510 -7 , эти стекла называют также твердыми, у легкоплавких стекол 8010 -7 КТР 10010 -7 , эти стекла называют также мягкими. Тугоплавкие стекла имеют боросиликатный состав (сумма SiO2 и Ba2O3 доходит до 90% по весу) или алюмосиликатный состав (сумма Al2O3 и SiO2 -72. 82%). Эти стекла применяют для изготовления колб, ножек держателей и других деталей сложных и дорогих приборов: генераторных ламп, ионных приборов, магнетронов и так далее. Изготовляют согласованные спаи из этих стекол с вольфрамом и молибденом. Состав легкоплавких стекол более разнообразен. Легкоплавкие стекла применяют для изготовления массовой продукции элетровакуумных приборов (ЭВП): колб, ножек, штенгелей и других деталей осветительных и приемноусилительных, генераторных ламп, газосветных трубок, кинескопов, рентгеновских трубок и др.

Читайте также: