Станки для наплавки металла

Обновлено: 06.05.2024

Самым распространенным способом сварки и наплавки является дуговая сварка и наплавка. Сварка (наплавка) может выполняться без внешней защиты дуги, под флюсом и в среде защитных газов.

Сварка (наплавка) без внешней защиты дуги и в среде защитных газов может быть ручной, механизированной и автоматической, а сварка под флюсом — механизированной и автоматической. Различаются эти способы лишь степенью механизации отдельных операций.

При ручной сварке (наплавке) подача электрода в зону дуги и передвижение его вдоль свариваемого соединения производятся вручную. В качестве основного оборудования для ручной дуговой сварки применяют рабочие места, инструмент и защитные приспособления. При механизированной сварке (наплавке) механизирована только подача электрода, а перемещение его вдоль линии сварочного соединения и некоторые другие операции выполняются вручную. Наиболее распространенным способом механизированной сварки является сварка тонкой электродной проволокой диаметром 2 мм и менее, которая подается в зону сварки по гибкому шлангу. В качестве основного оборудования при механизированной дуговой сварке (наплавке) применяют шланговые полуавтоматы с различными горелками (держателями), а также специальные типы полуавтоматов, в которых используются дополнительные устройства, например ручные механизмы передвижения дуги, прижимные механизмы в случае сварки электрозаклепками и т. п. Полуавтоматы для дуговой сварки применяются как плавящимся, так и неплавящимся электродом.

При автоматической дуговой сварке (наплавке) такие процессы, как возбуждение дуги в начале сварки, поддержание дугового процесса, подача сварочных материалов в зону плавления и перемещение дуги вдоль линии сварного соединения путем перемещения сварочного инструмента или изделия, защита дуги и сварочной ванны от воздействия воздуха (по необходимости), колебательные движения электрода (по необходимости), прекращение процесса сварки, заварка кратера в конце шва, и другие выполняются механизмами без непосредственного участия человека по заданной программе. Сварочный аппарат, выполняющий эти функции, является сварочным автоматом [7, 26]. Основным оборудованием для автоматической дуговой сварки (наплавки) являются: сварочные автоматы, станки и установки. Автоматы для дуговой сварки имеют плавящиеся и неплавящиеся электроды как со свободным формированием шва, так и с принудительным.

Эффективность (повышение качества и производительности) технологических процессов сварки в большой мере зависит от технического уровня существующего и вновь создаваемого сварочного (наплавочного) оборудования: сварочных аппаратов, установок и станков (станов).

Определение "аппарат для дуговой сварки и наплавки" объединяет понятия "автомата" и "полуавтомата". Основной частью автомата для дуговой сварки является сварочная головка — устройство, осуществляющее подачу сварочной проволоки и поддержание заданного режима сварки. Подвесная сварочная головка (автомат) закреплена неподвижно, а самоходная перемещается механизмом по направляющим вдоль изделия. Трактор для дуговой сварки — это переносной сварочный автомат с самоходной тележкой, которая перемещает его вдоль свариваемого шва по поверхности изделия или переносному пути.

В состав сварочной установки, станка (стана) входят: сварочный аппарат, источник питания, аппаратура управления и регулирования процесса сварки, механизмы (устройства) для крепления и передвижения в заданном направлении сварочных аппаратов, для установки, крепления, перемещения и изменения ориентации свариваемого изделия, а также вспомогательное оборудование (флюсовые аппараты, скользящие токоподводы и др.). Четкое разграничение в определениях сварочной установки и сварочного станка отсутствует. Станком называют комплекс перечисленного оборудования, основные части которого объединены станиной. Станами обычно называют установки для сварки крупных изделий в массовом производстве (трубосварочные и картосварочные станы).

Механизация и автоматизация отдельных операций технологического процесса может быть частичной или полной. Механизированное производство — способ выполнения технологического процесса (операции) с помощью машин и механизмов, получающих энергию от специального источника. Управление машинами и механизмами, часть вспомогательных операций выполняются вручную. Комплексно-механизированное производство — способ выполнения технологического процесса по всему циклу машинами, механизмами, другим оборудованием. Основные и вспомогательные операции взаимосвязаны и обеспечивают заданный темп, производительность и осуществление в срок всего процесса. Управление частично выполняется вручную. Автоматизированное производство — способ выполнения технологического процесса, при котором основные и вспомогательные процессы, процессы управления и регулирования осуществляются машинами, механизмами автоматически, без участия человека, который только выполняет наладку и наблюдает за ходом процесса.

Комплексно-автоматизированное производство — способ выполнения производственного процесса, при котором все основные и вспомогательные операции, в том числе управление и регулирование осуществляются машинами, механизмами так, что заданная производительность и качество продукции достигаются без участия человека. Человек лишь наблюдает за работой специальных устройств или систем управления. Автоматическая (механизированная) поточная линия — ряд машин (автоматов, полуавтоматов), расположенных по технологическому циклу и соединенных транспортными устройствами. Следует отметить, что термины "автоматическая сварка" и соответственно "сварочный автомат" несколько условны и не отражают того, что сварочный автомат работает без участия человека, как это понимается в машиностроении. В то же время определение "сварочные станки-автоматы" соответствует принятому в машиностроении понятию "станок-автомат", которое обозначает агрегат, работающий по автоматическому циклу.Прогресс, достигнутый в области производства силовой производственной техники, микроэлектроники, новых электротехнических материалов, позволил разработать широкую номенклатуру современного электросварочного оборудования, отличающегося расширенными технологическими возможностями, повышенной надежностью и меньшими массой и размерами. Рост производительности и качества при сварочных работах достигается за счет применения сборочно-сварочных линий, оснащенных автоматами, сварочными роботами, инверторными источниками сварочного тока.

Тип оборудования, при выбранном способе сварки, определяют по силе сварочного тока, которую рассчитывают в зависимости от заданной производительности сварки или наплавки и площади сечения шва. Имеются ряд полуавтоматов на силу тока 160. 630 А, ряд автоматов на 500. 1600 А, источники сварочного тока силой 100. 2000 А. При определении типа оборудования и правильной его эксплуатации (кроме производительности, качества сварных соединений, металлургических особенностей, необходимости термообработки) следует учитывать ряд критериев, связанных с технологическими и эксплуатационными характеристиками оборудования.

К ним относятся следующие условия:

- связанные с конструкцией свариваемого изделия (протяженностью и пространственным расположением швов, удобством подхода к шву и доступностью соединения для автомата), числом изделий в партии, а следовательно, периодичностью переналадки оборудования, точностью подготовки соединения под сварку, подачей изделия к месту сварки, необходимостью отвода оборудования после сварки, кантовкой или перемещением изделия;

- производственные — цеховые или монтажные условия, необходимость энергоснабжения, газо- и водоснабжения, возможность отвода аэрозолей от места сварки, требования по очистке от брызг как изделия, так и частей оборудования, уборка флюса, предотвращение ослепления окружающего персонала;

- организационные — необходимость обучения сварщиков и наладчиков при переходе на новую технику, создание фонда сменных и запасных частей оборудования, снабжение сварочными материалами и подготовка их для правильной эксплуатации оборудования и др.

В индивидуальном и мелкосерийном производстве предпочтение следует отдавать универсальному оборудованию, а также построенному на модульном принципе. В крупносерийном и массовом производстве применяют специальное сварочное оборудование, входящее в состав поточно-механизированных линий.

1.2. Классификация оборудования

Основным оборудованием для дуговой сварки и наплавки являются источники сварочного тока для ручной сварки штучными электродами, полуавтоматы, автоматы, станки и установки для сварки плавящимся электродом без внешней защиты дуги, под флюсом и в защитных газах, оборудование для импульс- но-дуговой сварки плавящимся электродом в инертных газах, установки для ручной и автоматической сварки вольфрамовым электродом, специальное оборудование для сварки конкретных изделий. Универсальное оборудование имеет различные степень сложности и эксплуатационные возможности: от простых полуавтоматов и источников со ступенчатым регулированием режимов до сложных с микропроцессорным управлением.

Классификация оборудования должна проводиться с учетом многих признаков: назначения — тип изделия и вид сварочного соединения; степени механизации сварочного процесса — ручная, механизированная и автоматическая сварка; способа защиты дуги — открытая дуга, газовая защита, слой флюса; степени специализации — универсальное, специализированное и специальное оборудование; количества электродов — для одно- и многоэлектродной сварки; способа осуществления сварочного движения — движение изделия или подвесного сварочного аппарата; способа формирования металла — свободное и принудительное; типа электродов — плавящийся и не- плавящийся, проволока, пластина, лента; количества одновременно работающих сварочных головок — или других рабочих органов; количества позиций, через которые изделие проходит последовательно в процессе сварки — одно- и многопозиционные и др.

Такое большое число признаков и отсутствие связи между ними определяют сложность построения классификационной системы оборудования для сварки. Выбор наиболее характерных признаков, которые сделали бы систему универсальной и по возможности пригодной для различных видов сварочного оборудования, может служить основой при разработке типажа и индексации оборудования, а также способствовать унификации узлов и деталей. При этом конечной целью использования системы является выбор и оценка технических характеристик различного сварочного оборудования, а также обеспечение развития работ по новым направлениям.С учетом изложенного все признаки могут быть разделены на три основные группы [24, 25|.

1. Целевые признаки: вид сварного соединения (стыковые, угловые, нахлесточные, тавровые); форма линии шва (прямолинейная, круговая, сложная); свариваемый материал (сталь, медь, алюминий и пр.); тип изделия (сосуды, балки, листовые конструкции и т. д.).

2. Технологические признаки: характер процесса сварки (непрерывный, импульсный, с колебаниями электрода); тип электрода (плавящийся, неплавящийся) и присадочного материала (проволока, пруток, металлическая крошка и др.); количество электродов и их взаимосвязь; состояние сварочной ванны (свободное или принудительное формирование шва); способ защиты дуги и давление среды, в которой протекает процесс (сварка в защитных газах, под флюсом, без внешней защиты при нормальном или повышенном давлении, а также в вакууме); прочие факторы (например, действие гравитации, невесомость и др.).

3. Эксплуатационные признаки: степень механизации и автоматизации основных и вспомогательных операций.

Кроме того, все оборудование в зависимости от назначения может быть универсальным, специализированным и специальным. Характеристика сварочного оборудования будет полной при условии, если учитываются все перечисленные признаки.

Патон Б.Е. "Машиностроение Энциклопедия т.IV-6. Оборудование для сварки”

Станки для наплавки (DMD)

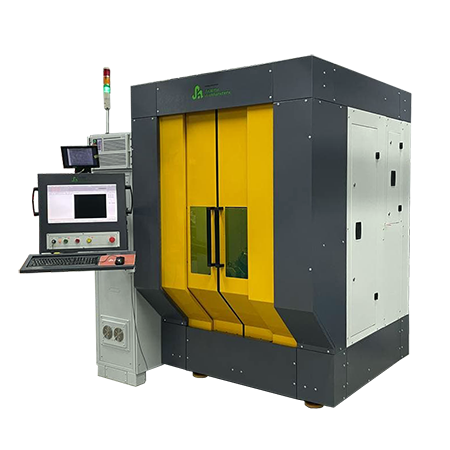

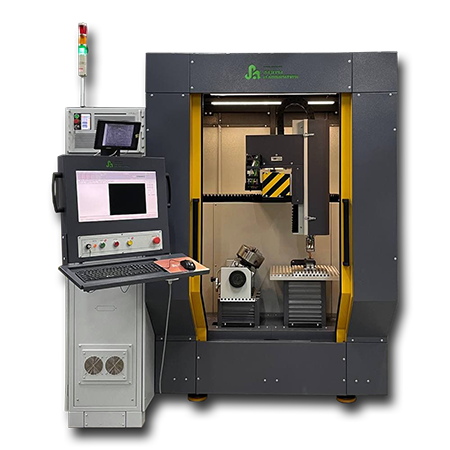

Лазерная машина МЛ7-С для порошковой наплавки и формообразования с системой машинного зрения. Применяется для обработки крупногабаритных изделий. Рабочий ход - 1500х600х1500 мм.

СВЯЖИТЕСЬ С НАМИ

КОНТАКТНАЯ ИНФОРМАЦИЯ

Укажите Ваши контактные данные, и наши специалисты ответят на Ваши вопросы и помогут с выбором.

DMD-установка для наплавки МЛ7

Лазерная DMD-машина МЛ7 предназначена для коаксиальной наплавки изделий сложных форм по CAD-моделям. Установка может использоваться для ремонта прессформ, технологической оснастки, восстановления и прецизионной наплавки контактных поверхностей деталей, в том числе из жаропрочных сплавов, а также для модификации поверхностей деталей и нанесения на изделия защитных и упрочняющих покрытий. Аддитивная технологическая система реализует метод прямого осаждения металла из коаксиально подаваемой газопорошковой струи на оплавленную лазером область (Direct Metal Deposition, DMD). Металлический порошок подводится из дозатора с помощью инертного газа и тонкой струей впрыскивается в область расплава. Туда же подводится энергия лазера. Подача струи металлического порошка и транспортирующего газа в эту область осуществляется оптической головкой со специальным соплом.

Лазерный технологический комплекс ЛТСК-QCW

ЛТСК-QCW - серийная российская пятикоординатная установка лазерной сварки и наплавки проволокой, которая позволяет обрабатывать детали сложной формы на основе 3D-модели, с использованием режима обучения, а также с автоматизированным построением профиля поверхности.

ГК «Лазеры и аппаратура» разрабатывает и производит станки для наплавки порошком и проволокой.

Технологии лазерной наплавки позволяют восстанавливать как ремонтировать изношенные детали дорогостоящих механизмов, так и улучшать эксплуатационные характеристики новых конструкционных элементов, покрывая их сплавом с соответствующими свойствами. В результате существенно повышаются показатели стойкости к износу, коррозии, высоким температурам и т. д.

Для подбора станка с подходящими для Вашей задачи параметрами, обращайтесь к нашим специалистам!

Технологию, при которой осуществляется нанесение материала в зону обработки и дальнейшее его сплавление лазером называют лазерной наплавкой металлическим порошком либо проволокой. Оборудование оснащают различными типами лазеров (наиболее часто - волоконными непрерывными), 3,5 и 6-ти координатными кинематическими схемами, устройствами подачи порошка и проволоки, а также машинным зрением. Порошок для наплавки подаётся коаксиальным (соосным) способом либо боковым.

Особенности установок лазерной наплавки

- возможность нанесения упрочняющих покрытий, ремонта

- возможность работы в автоматическом режиме

- возможность обработки трудносвариваемых и тугоплавких веществ;

- высокая производительность;

- зона проникновения наплавки в основу от 10 до 30 мкм, зависящая от выбранного режима с высоким уровнем адгезии;

- наплавление как на внешнюю, так и внутреннюю стороны поверхности изделия;;

- дозируемая энергия, подаваемая локально;

- минимальная область термического влияния;

- обработка изделий разных габаритов;

- корректировка рабочих параметров, толщины и свойств наплавляемого слоя;

- твёрдость, коррозионная, тепловая стойкость наплава в зависимости от выбранного материала и требуемых характеристик при эксплуатации;

- минимальные припуски, облегчающие финишную обработку;

- невысокая себестоимость по сравнению с традиционными способами в сочетании с высоким качеством исполнения.

Применение

В двигателестроении, нефтегазовой отрасли, металлургии, судостроении, машиностроении распространено оборудование для сварки, наплавки металлов, в том числе тугоплавких, цветных, сплавов. В различных отраслях народного хозяйства востребованы установки для наплавки деталей двигателей, турбинных лопаток, валов, тел вращения . Находят широкое применение комплексы формообразования, машины для нанесения защитных покрытий .

Ручную наплавку используют для восстановления формы и размеров изношенных, повреждённых объектов.

Автоматические режимы с применением машинного зрения задействуют чаще для вновь изготовленных изделий с целью модификации поверхности (защиты от разрушающих повреждений, упрочнения). Новое направление ‒ прототипирование деталей.

Станки DMD

Принцип работы установок прямого осаждения металла заключается в следующем:

- сканирование и построение наплавляемого участка детали для автоматического построения стратегии наплавки

- формирование стратегии наплавки, количества наплавляемого материала и режимов наплавки.

- направление металлического порошка коаксиально в наплавочный конус от порошкового питателя;

- подача лазерного луча через сопло для создания ванны расплава и сплавления металла с подложкой;

- защита реакционной зоны от атмосферы подачей защитного газа.

Перемещением сопла относительно подложки формируют трёхмерные объекты. Для поддержания заданной толщины слоя происходит автоматическая регулировка параметров в режиме реального времени. Для контроля движения оптической рабочей головки используют систему с ЧПУ и многокоординатные системы.

О компании

ГК «Лазеры и аппаратура», российский производитель, выпускает и продаёт с возможностью разработки технологии и дальнейшего технического сопровождения установки автоматической наплавки .

Мы предлагаем лазерные станки:

- DMD машину МЛ7, реализующую технологию прямого осаждения коаксиально подаваемого порошкового металла на расплавленный лазерным потоком участок; модель подходит для упрочнения поверхностей, защиты м восстановления, модификации пресс-форм, часто контактирующих зон деталей из разных металлов и сплавов;

- пятикоординатный технологический комплекс ЛТСК-QCW, подходящий для проведения сварки и наплавления проволокой, способный обрабатывать объекты сложной геометрии, обучаться и простраивать поверхностный профиль в автоматическом режиме для объектов размером до одного метра.

Наша сервисная служба осуществляет пуско-наладочные, гарантийные, ремонтные работы. Возможна дистанционная диагностика оборудования, консультирование по техническим вопросам, обучение операторов. Со всеми вопросами обращайтесь на сайт компании и наши сотрудники свяжутся с вами.

Оборудование для наплавки

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Оборудование для ручной наплавки

Ручная наплавка, как правило, производится в стационарных условиях. В комплект оборудования поста для ручной электродуговой наплавки входит: источник питания, стол или манипулятор изделия, электрододержатель, сварочные провода, защитные приспособления, вспомогательный инструмент (зубило, молоток, стальные щетки). Для оснащения поста используется обычное оборудование для ручной электродуговой сварки.

Рабочее место наплавщика оборудуется приточно-вытяжной вентиляцией.

Оборудование для механизированной наплавки

Вследствие некоторых технологических особенностей (длительная и непрерывная работа, высокотемпературный подогрев наплавляемых заготовок, применение различных видов электродных материалов и т. п.) для механизированной наплавки необходимо специальное оборудование, хотя достаточно широко используется для этой цели и универсальное сварочное оборудование.

Для механизированной наплавки применяют полуавтоматы и автоматы. Последними обычно комплектуются универсальные и специализированные наплавочные установки или станки. Наплавочная установка (станок) состоит из источника питания, наплавочного автомата или головки, аппаратуры, автоматизации и управления, манипулятора (вращателя), механизмов перемещения наплавочного автомата. В комплект установки может входить вспомогательное оборудование (формирующие устройства, индукторы или газовые горелки для подогрева наплавляемых деталей и средства контроля процесса наплавки.

Источники питания для наплавки

Для наплавки используются сварочные трансформаторы, преобразователи и выпрямители. Для электродуговой наплавки могут использоваться источники переменного и постоянного тока (постоянный ток предпочтительнее). Плазменная наплавка ведется на постоянном токе, в качестве источников питания используют сварочные выпрямители. Для ЭШН, как правило, применяют одно- или трехфазные трансформаторы. ЭШН электродными лентами в горизонтальном положении ведут на постоянном токе.

Полуавтоматы для наплавки

Полуавтомат для наплавки состоит из подающего механизма, гибкого направляющего шланга с ручной горелкой, катушки с проволокой, источника питания с пуско-регулирующей аппаратурой. Наиболее широко применяются полуавтоматы для наплавки в среде защитного газа и самозащитной проволокой.

Автоматы, для наплавки

Из многочисленных способов наплавки наибольшее распространение имеет дуговая наплавка. Соответственно наибольшее количество моделей автоматов выпускается промышленностью для этого способа наплавки.

Автоматы для дуговой наплавки

Наплавочные дуговые автоматы состоят из горелки (мундштука), механизма подачи электродного или присадочного материала, механизма настроечных перемещений, механизма перемещения автомата относительно наплавляемой детали, катушки для электродной проволоки или ленты, флюсовой аппаратуры, системы управления, источника сварочного тока, средств техники безопасности.

Материалы и оборудование для наплавки

Сварочные столы и плиты TEMPUS - в наличии на складе!

Большой выбор: Стол стационарный, Стол подъемный, Стол пятисторонний, Комплект оснастки

Доставка по всей России!

При изготовленной наплавке в качестве основы, как правило, используют углеродистые или низколегированные конструкционные стали. В случае восстановительной наплавки приходится иметь дело с различными составами основного металла. Для обеспечения минимальных напряжений и деформаций и предотвращения трещин и отколов наплавленного металла решающее значение имеет рациональный выбор сочетания основного и наплавленного металла.

Большая номенклатура и разнообразие условий работы наплавленных деталей привели к тому, что для наплавки в настоящее время используется большое количество сталей и сплавов различных композиций. По классификации, предложенной И. И. Фруминым, их можно разделить на пять основных групп, которые, в свою очередь, подразделяются на подгруппы.

Как правило, для наплавки применяют плавленые стекловидные и пемзовидные флюсы. По назначению их разделяют на флюсы общего назначения и специальные. Первые используют для дуговой наплавки углеродистых и низколегированных сталей. Вторые — для дуговой и электрошлаковой наплавки легированных сталей и сплавов, цветных металлов.

Порошки широко применяются как для наплавки, так и для напыления. Для индукционной наплавки применяют немагнитные порошки со сравнительно крупными частицами осколочной или хлопьевидной формы, при которой порошок хорошо смешивается с флюсом, не сепарирует и не ссыпается с наплавляемой поверхности. Для плазменной и лазерной наплавки предпочтительнее порошки со сферическими или округлыми частицами, обладающие хорошей текучестью. Для наплавки используются порошки на основе железа, никеля и кобальта. По ГОСТ 21448—75 выпускают порошки на основе железа типа «сормайт»: ПГ — С1; ПГ — УС25; ПГ — С27; ПГ — ФБХ6 — 2; ПГ — АН1. Кроме того, производятся порошки на железной основе по ведомственным ТУ: ПР — 10Р6М5; ПГ — АН2; ЛГС — 1; ЛГС — 2.

Для антикоррозионной наплавки под флюсом широко используются холоднокатаные ленты. Как правило, содержание углерода в них не превышает 0,08 % при различном содержании хрома и никеля. Для повышения коррозионной стойкости металл стабилизируется титаном или ниобием. Освоено производство лент 9 типов для антикоррозионной наплавки. В частности, ленты Св-04Х19Н11М3, Св-1 Оx16Н25АМ6, Св-08Х19Н10Г2Б, Св-07Х25Н13 выпускаются по ТУ 14-1-1468—75.

Для механизированной электродуговой наплавки применяется стальная наплавочная проволока сплошного сечения по ГОСТ 10543—82. Стандартом предусмотрен выпуск проволоки из углеродистой стали 9 марок, легированной стали 11 марок и высоколегированной стали 11 марок. Применяют для механизированной наплавки также стальную сварочную проволоку по ГОСТ 2246—70. Обычно для наплавки в защитных газах используют проволоку диаметром 1,6—2,2 мм, а для наплавки под флюсом — проволоку диаметром 3,0—5,0 мм и катанку диаметром 6,5 мм.

Читайте также: