Струйный и капельный перенос металла в дуге

Обновлено: 20.09.2024

Сварной шов образуется в результате кристаллизации металла сварочной ванны. При сварке без дополнительного металла расплавляется только основной металл. Металл, предназначенный для введения в сварочную ванну в дополнение к расплавленному основному металлу, называется присадочным металлом.

Расплавленные основной и присадочный металлы, сливаясь, образуют общую сварочную ванну. Границами сварочной ванны служат оплавленные участки основного металла и ранее образовавшегося шва.

Плавление и перенос электродного металла. Электродный металл при дуговой сварке плавится за счет тепла, выделяемого на конце электрода в приэлектродной области дуги, тепла, попадающего из столба дуги, нагрева вылета электрода при прохождении сварочного тока от токопровода и до дуги. Чем больше вылет электрода, тем больше его сопротивление, и тем больше выделяется тепла.

Конец электрода нагревается до температур 2300—2500 °С, что и обеспечивает его плавление. На конце электрода образуются капли расплавленного металла, которые переносятся через дуговое пространство в сварочную ванну.

Капли формируются на конце электрода и переносятся под воздействием сил поверхностного натяжения, тяжести, давления газов, образующихся внутри расплавленного металла, давления газового потока, электростатических и электродинамических сил, реактивного давления паров металла.

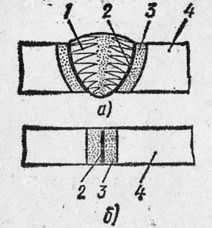

Рис. 1. Схема сварного соединения: а — при сварке плавлением, б — при сварке давлением; 1 — сварной шов, 2 — зона сплавления (сцепления), 3 — зона влияния, 4 — основной металл:

В зависимости от соотношения сил, действующих на каплю, характер переноса электродного металла может быть различным: – крупнокапельным (характерен для ручной дуговой сварки покрытым электродом) или мелкокапельным (наблюдается при сварке под флюсом и в защитных газах — аргоне, углекислом газе и др.; – струйным; – за счет коротких замыканий.

Главными силами, формирующими и удерживающими каплю на конце электрода, являются силы поверхностного натяжения, возникающие на поверхности капли и направленные внутрь ее.

Отрыв капли и ее перенос обеспечивается электродинамическими силами и давлением газовых потоков. Эти силы увеличиваются с ростом сварочного тока, увеличение тока приводит к измельчению капель. Сила тяжести капли имеет существенное значение при малых плотностях тока и способствует отрыву и переносу капель металла только при сварке в нижнем положении.

Перенос электродного металла в дуге сопровождается выбросом части металла за пределы сварочной ванны — разбрызгиванием. Разбрызгивание связано главным образом с электрическим взрывом перемычки между отделяющейся каплей и торцом электрода под действием электромагнитных сил.

Плавление основного металла. Основной металл плавится в результате выделения тепла в активном пятне (в приэлектродной области) на поверхности изделия и тепла столба дуги.

Форма проплавления (глубина и ширина) определяется концентрацией теплового и силового воздействия дуги.

Основные компоненты силового воздействия дуги; поверхностные силы — давление, вызываемое торможением струи плазмы дуги о поверхность металла, реактивное давление струи пара с поверхности сварочной ванны; объемная электродинамическая сила в жидком металле. Давление осевого плазменного потока вызывается электромагнитными силами, его величина пропорциональна квадрату тока. Дуга с плавящимся электродом оказывает большее силовое воздействие на сварочную ванну, чем дуга с неплавящимся электродом. Сила давления от газового потока невелика и составляет около 1 % силы давления потока, вызываемого электромагнитными силами.

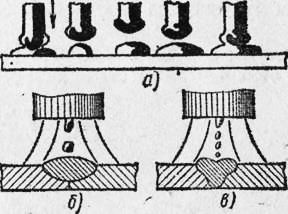

Рис. 2. Схемы расплавления и переноса электродного металла: а — короткими замыканиями, б — капельный, в — струйный

Процесс проплав лен и я металла определяется тепловым и силовым воздействием дуги.

Производительность процессов плавления. В наибольшей степени тепловую мощность дуги, производительность процесса плавления и глубину проплавления определяет величина сварочного тока.

Перенос металла через дугу

При горении сварочной дуги происходит взаимодействие электрического и магнитного полей, в результате чего возникают электромагнитные силы, которые сжимают столб дуги (пинч-эффект). Эти силы направлены от наружной поверхности дуги к ее оси. Под действием сжимающих электромагнитных сил и высокой температуры на конце электрода происходит плавление металла, образование и отрыв капли, которая переносится на изделие. В зависимости от размера и скорости образования капель различают капельный и струйный перенос. Размер капель зависит от плотности сварочного тока и напряжения дуги. При увеличении плотности сварочного тока происходит уменьшение размера капель жидкого металла, а число их увеличивается. При повышении напряжения дуги размер капель жидкого металла увеличивается, а число их уменьшается. Для уменьшения разбрызгивания металла при дуговой сварке плавящимся электродом сварку проводят с повышенной плотностью сварочного тока при относительно малых значениях напряжения дуги или применяют импульсный режим сварки. При ручной сварке в виде капель переносится в сварочную ванну примерно 95 % электродного металла, остальное - это брызги и пары, значительная часть которых осаждается в разных местах на изделии. Капельный перенос происходит при сварке штучными покрытыми электродами. В этом случае большинство капель заключено в оболочку из шлака, образовавшегося из расплавляемого покрытия. Аналогичные процессы переноса металла электрода в шов наблюдаются при сварке под флюсом и сварке порошковой проволокой. Струйный процесс переноса металла характерен для сварки плавящимся электродом в защитных газах. При струйном переносе образуются мелкие капли, которые следуют друг за другом в виде непрерывной цепочки (струи). Струйный процесс переноса электродного металла возникает при сварке проволокой малого диаметра с большой плотностью тока. Например, при сварке полуавтоматом (механизированной) в аргоне проволокой (электродом) диаметром 1,6 мм струйный перенос металла осуществляется при критическом токе 300 А. При сварке на токах ниже критического наблюдается уже капельный перенос металла. Обычно струйный перенос электродного металла приводит к меньшему выгоранию легирующих элементов в сварочной проволоке и к повышенной чистоте металла капель и сварного шва. Скорость расплавления сварочной проволоки при этом увеличивается. Поэтому струйный перенос имеет преимущества перед капельным. При импульсно-дуговой сварке перенос металла через дугу имеет свои особенности. Импульсно-дуговая сварка плавящимся электродом имеет существенное преимущество по сравнению со сваркой неплавящимся и плавящимся электродами в защитных газах и другими видами сварки, так как с помощью специальной, системы создаются условия управляемого и направленного переноса металла с незначительными потерями металла на угар и разбрызгивание. Существуют две разновидности управляемого переноса металла. Первая состоит в том, что при каждом импульсе сварочного тока от электрода отделяется и переносится в сварочную ванну одна капля расплавленного металла (при сварке в среде аргона). Вторая разновидность состоит в том, что во время прохождения импульса сварочного тока большей длительности, чем в первом случае, происходит интенсивное плавление электрода со струйным переносом металла. Этот процесс переноса металла характерен для сварки активированным электродом на постоянном токе прямой полярности в активных и инертных газах, а также при сварке в аргоне постоянным током обратной полярности.

Сварочные работы: Практическое пособие для электрогазосварщика

Общие сведения о сварочных аппаратах

В данной главе рассмотрены сварочные аппараты для механизированной и автоматической дуговой сварки и их отдельные узлы: подающие механизмы, сварочные горелки, флюсовая и газовая аппаратура. Аппарат для механизированной дуговой сварки, включающий …

Источники со звеном повышенной частоты

Освоение производства источников питания со звеном повышенной частоты является перспективным и интенсивным направлением совершенствования оборудования для дуговой сварки. Ниже приводятся сведения об инверторных источниках тока ВДУЧ-301 и ВДЧИ-251 (табл. 9). …

Сварочные выпрямители

Отечественные сварочные выпрямители имеют, как правило, трехфазное питание, выполняются как на диодах, так и на тиристорах. В выпрямителях используются трехфазная мостовая, двойная трехфазная схема с уравнительным дросселем и кольцевая схема …

Типы переноса электродного металла и их применение

При сварке плавящимся электродом открытой дугой перенос электродного металла представляет сложный процесс. Много факторов оказывает влияние на перенос: состав и свойства защитного газа, состав и свойства электродного металла, род тока и полярность, параметры режима сварки, вольт-амперная характеристика источника тока и его динамические свойства и др.

Можно выделить следующие виды переноса электродного металла:

- без коротких замыканий дуги и с короткими замыканиями;

- крупно-, средне-, мелкокапельный и струйный;

- без разбрызгивания и с разбрызгиванием.

Наиболее благоприятные условия для переноса электродного металла наблюдаются при сварке в инертных одноатомных газах аргоне и гелии. В аргоне имеет место два вида переноса: крупнокапельный без коротких замыканий с небольшим разбрызгиванием на докритическом токе и струйный на токе больше критического. Вид переноса влияет на форму проплавления Сварка со струйным переносом рекомендуется на металле средней толщины.

В гелии наблюдается капельный перенос с короткими замыканиями (к. з.) дупи (малые ток и напряжение) и без к. з. на повышенном токе и напряжении при незначительном мелкокапельном разбрызгивании. Форма валика в гелии имеет меньшую выпуклость, чем в аргоне, так как аргон повышает поверхностное натяжение в сталях.

Применение смеси Аг+Не позволяет использовать преимущества обоих газов.

При сварке в С02 имеют место перенос мелкокапельный с к. з. и небольшим разбрызгиванием, крупнокапельный с к. з. и без к. з. с большим разбрызгиванием. На больших токах, когда дуга погружается в основной металл, перенос становится мелкокапельным, разбрызгивание уменьшается (рис. 1.08.6), однако валик имеет чрезмерную выпуклость. Известно, что 02 понижает поверхностное натяжение металла. Поэтому его содержание в смеси с Аг обеспечивает мелкокапельный перенос с минимальным разбрызгиванием и высокой стабильностью процесса Смеси Аг + 02, Аг + С02і Аг + С02 + 02 находят широкое применение при сварке низко - и высоколегированных сталей, так как обеспечивают снижение критического тока и повышение стабильности, уменьшение разбрызгивания и улучшение формирования шва, предупреждают пористость. С этой же целью применяют смесь С02 + О. Однако в этом случае требуется проволока с более высоким содержанием рас- кислителей. Следует также отметить снижение приваривания брызг при окислительной защите и увеличение глубины проплавления (рис. 1.08.8).

Конструкция стыковых, тавровых, угловых и на - хлесточных соединений при сварке в защитных газах регламентируется стандартом ГОСТ 14771-76.

аргона такие соединения можно сваривать со струйным переносом. При многопроходной сварке лучше применять варианты сварки с капельным переносом электродного металла, обеспечивающим эллиптическую форму провара.

б. Специальные способы сварки.

Импульсная дуговая сварка выполняется в аргоне или гении. С помощью импульсов обеспечивается управляемый перенос электродного металла в различных пространственных положениях сварки.

Сварка в С02 проволокой большого диаметра (3, 4 мм) на токах до 1000 А позволяет увеличить скорость сварки до 100 м/час при небольшом разбрызгивании.

Сварка в С02 на форсированных режимах (плотность тока 350-450 А/мм2) увеличивает глубину провара, процесс осуществляется без разбрызгивания, однако валики чрезмерно выпуклые.

Сварка в вертикальном положении с принудительным формированием шва может выполняться сплошной проволокой в С02, порошковой или активированной проволоками. Металл толщиной 20-60 мм сваривается за один проход.

Сварка в смеси активных газов с увеличенным вылетом позволяет снизить разбрызгивание, уменьшить приваривание брызг и повысить производительность.

Сварка в узкую щелевую разделку возможна на металле толщиной до 300 мм. При этом можно исключить дорогостоящую термическую обработку после сварки.

Сварка порошковой проволокой под водой выполняется «мокрым» способом. Механизм подачи проволоки погружается к месту сварки, а источник тока находится на палубе судна.

Здоровье и безопасность

Основные вредные производственные факторы, которые могут воздействовать на сварщика при сварке в защитных газах:

1) выделение токсичных аэрозолей, в особенности при сварке порошковой проволокой:

2) скопление газов, имеющих плотность больше плотности воздуха;

3) взрыв баллонов, в которых начальное давление составляет Р=15 МПа;

4) излучение дуги;

5) поражение электрическим током;

6) взрыв во время ремонта сваркой емкостей и трубопроводов, в которых находились горючие материалы;

Перенос металла в сварочной дуге

В зависимости от условий сварки — силы, плотности, формы кривой тока н т. д. — можно назвать пять основных видов переноса электродного металла в дуге с плавящимся электродом (табл. 2.2).

Характер переноса металла оказывает значительное влияние на устойчивость процесса, разбрызгивание металла, формирование шва и интенсивность металлургических процессов в дуге и ванне. В большинстве случаев, особенно при автоматизированных процессах сварки, предпочтителен струйный перенос, обеспечивающий лучшее формирование и качество шва.

Таблица 2.2. Основные виды переноса металла при дуговой сварке

Крупнокапельный с замыканиями

Мелкокапельный с замыканиями ду

гового промежутка Мелкокапельный без замыканий дуго

вого промежутка Струйный

Ручная сварка при /103 А/мм2 Сварка в инертных газах тонкой

проволокой при у>103А/мм2

При всех видах сварки плавящимися электродами — как дополнение к другим видам переноса

Перенос наблюдают обычно прн помощи скоростной киносъемки или съемки в рентгеновских лучах синхронно с осцилло - графированием.

На расплавленный металл в дуге действуют следующие главные силы: силы тяжести; силы поверхностного натяжения; электродинамические силы в жидком проводнике; реактивные силы; электростатические силы; силы давления плазменных потоков н др.

Силы тяжести способствуют переносу металла при сварке в нижнем положении и препятствуют при сварке в потолочном. Они оказывают наибольшее влияние на перенос электродного металла при сварке на малых токах, когда электродинамические силы еще сравнительно невелики.

Силы поверхностного натяжения придают каплям жидкости сфероидальную форму, удерживают капли на «потолке», втягивают капли металла в жидкую сварочную ванну.

Силы поверхностного натяжения создают внутри капли жидкости радиуса R избыточное давление

где а — коэффициент поверхностного натяжения, который равен отношению силы AF, действующей на границу поверхностной пленки жидкости, к длине этой границы А/, т. е.

Значения коэффициента поверхностного натяжения а для различных материалов приведены ниже:

о, Н/м. 0,65 0,77 0,9 1,15 1,22 1,51 2,25 2,68 1,10/2,50 0,3--0,4

ности тока, например при />20 А/мм, может наблюдаться так называемый электрока - пиллярный эффект, сопровождающийся понижением а и способствующий струйному переносу металла.

Рис. 2.44. Схемы перехода крупнопанельного переноса металла в струйный:

а — малая точность тока; б — средние значения плотности тока; в — плотность тока выше критической (d9 dc — диаметры электрода н столба дуги)

Электродинамике - ские силы пинч-эффек - та сильно влияют на перенос металла, особенно при больших токах, когда они способствуют появлению

плазменных потоков от мест сужения столба.

Поэтому, например, в слаботочных дугах, где эти силы малы, преобладает крупнокапельный перенос, а в ' сильноточных — струйный. Появлению струйного переноса способствует также перегрев капель, который достаточно велик при сварке, особенно на обратной полярности.

Струйный перенос особенно характерен для газоэлектрической сварки. Он сопровождается образованием конуса жидкого металла на конце электрода. При этом средний размер капель монотонно уменьшается с увеличением тока примерно по гиперболической кривой. При некотором значении тока, называемом критическим, которое при сварке на обратной полярности ниже, чем на прямой, капельный перенос металла переходит практически в струйный (рис. 2.44). Охват дугой конца электрода способствует струйному переносу с анода.

Реактивные силы, вызываемые давлением паров, обычно противодействуют начальному обрыву капли. Если реактивные силы имеют взрывной характер, то они могут сильно затруднить переход к струйному переносу.

где коэффициент Аж (1 . 5) • 10-7 Н/А2— для прямой полярности и обычно А

Электростатические силы возникают вследствие болы ого градиента потенциала (напряженности поля) в переходных об

ластях дуги, особенно у катода, где Е может достигать 104. 106 В/мм. В столбе дуги Е ст-СЕ к (в тысячи раз), поэтому создается разность давлений и течение газа от катода (или анода) в столб дуги становится подобным «электрическому ветру» с заряженного острия. Разность давлений может быть оценена по формуле, аналогичной формуле (2.91) для магнитного давления

Др = РкаТ-РсТ=[1/(8л)](£*ат-£ст). (2.97)

Давление Др достигает нескольких десятков паскалей. Например, электрическое поле высокой напряженности может деформировать металл ванны, вытягивая его в виде конуса от катода к аноду при обратной полярности.

При сварке в среде молекулярных газов (азот, углекислый газ) практически получить струйный перенос металла очень трудно. Это можно объяснить «стягиванием» пятна на поверхности капли (см. рис. 2.44, а) и увеличением степени сжатия сварочной дуги из-за охлаждения ее при образовании стержня диссоциации, который в этих газах появляется при сравнительно низких температурах.

Плазменные потоки также могут сильно влиять на перенос металла в дуге. В некоторых случаях, например в Ме-дугах, мощный катодный поток от электрода к изделию вызывает отраженный анодный поток, который, как отмечалось выше, может концентрически охватывать катодную струю. Такой анодный поток затрудняет перенос металла, вызывая сдвиг капли металла

в сторону или даже подъем ее над уровнем торца электрода. Это

особенно заметно, если катодный поток дуги не охватывает

конец электрода (как на рис. 2.44, а), а стягивается в пятне на его конце, как, например, при сварке в СО2.

ИМПУЛЬСНОЕ УПРАВЛЕНИЕ ПЕРЕНОСОМ МЕТАЛЛА В ДУГЕ

Для того чтобы сделать перенос металла мелкокапельным

или струйным, обычно требуются большие токи, особенно при

Рис. 2.45. Осциллограммы тока и напряжения дуги при импульсном управлении переносом электродного металла

сварке на прямой полярности. Электродинамические силы пропорциональны квадрату тока, поэтому, подавая периодически кратковременные импульсы увеличенного тока /д»ід (рис. 2.45), можно обеспечить мелкокапельный перенос металла порциями с частотой воздействия импульсов. При этом в несколько раз уменьшается нижний допустимый предел сварочного тока. Принудительный направленный перенос металла упрощает технику наложения швов, что особенно применимо для полуавтоматической сварки в вертикальном и потолочном положениях. Импульсное управление переносом металла позволяет влиять также

и на металлургию процесса, регулируя выгорание отдельных элементов.

Читайте также: