Структура металла под микроскопом

Обновлено: 30.06.2024

Макроструктура металла (от макро. и лат. stuctura - строение), строение металла, видимое невооружённым глазом или с помощью лупы, то есть при увеличениях до 25 раз. М. изучают на плоских образцах - темплетах, вырезанных из изделия или заготовки, а также на изломах изделия. Для выявления М. поверхность темплета тщательно шлифуют, затем травят растворами кислот или щелочей. При исследовании М. можно обнаружить нарушения сплошности металла (раковины, рыхлость, газовые пузыри, расслоения, трещины и т.д.), выявить распределение примесей и неметаллических включений, форму и расположение кристаллитов (зёрен) в разных частях изделия, а иногда даже особенности строения отдельных зёрен металла (см. Металлография). Изучение М. позволяет сделать заключение о качестве заготовки и правильности ведения технологического процесса при литье, обработке давлением или сварке изделия. В некоторых случаях качество металла характеризуется видом излома, позволяющим установить, как проходит поверхность разрушения (по телу или по границам зёрен), выяснить причины разрушения и т.д.

Микроструктура металла (от микро. и лат. structura - строение), строение металла, выявляемое с помощью микроскопа (оптического или электронного). Металлы и сплавы состоят из большого числа кристаллов неправильной формы (зёрен), чаще всего неразличимых невооружённым глазом. Зёрна имеют округлую или вытянутую форму, могут быть крупными либо мелкими и располагаться друг относительно друга в определённом порядке или случайно. Форма, размеры и взаимное расположение, а также ориентировка зёрен зависят от условий их образования. Часть микроструктуры металла, имеющая однообразное строение, называемое структурной составляющей (например, избыточные кристаллы, эвтектика, эвтектоид, в частности для железоуглеродистых сплавов аустенит, феррит, цементит, перлит, ледебурит, мартенсит). Количественное соотношение структурных составляющих сплава определяется его химическим составом и условиями нагрева и охлаждения.

Металловедение - научная основа изысканий состава, способов изготовления и обработки металлических материалов с разнообразными механическими, физическими и химическими свойствами. Уже народам древнего мира было известно получение металлических сплавов (бронзы и др.), а также повышение твёрдости и прочности стали посредством закалки. Как самостоятельная наука металловедение возникло и оформилось в 19 веке, вначале под названием металлографии. Термин металловедение введён в 20-х гг.20 в. в Германии, причём было предложено сохранить термин "металлография" только для учения о макро - и микроструктуре металлов и сплавов. Во многих странах металловедение по-прежнему обозначают термином "металлография", а также называют "физической металлургией".

Твердость - сопротивление металлов вдавливанию. Твердость металлов не является физической постоянной, а представляет собой сложное свойство, зависящее как от прочности и пластичности, так и от метода измерения. Т. м. характеризуется числом твёрдости. Наиболее часто для измерения Т. м. пользуются методом вдавливания. При этом величина твёрдости равна нагрузке, отнесённой к поверхности отпечатка, или обратно пропорциональна глубине отпечатка при некоторой фиксированной нагрузке. Отпечаток обычно производят шариком из закалённой стали (методы Бринелля, Роквелла), алмазным конусом (метод Роквелла) или алмазной пирамидой (метод Виккерса, измерение микротвёрдости). Реже пользуются динамическими методами измерения, в которых мерой твёрдости является высота отскакивания стального шарика от поверхности изучаемого металла (например, метод Шора) или время затухания колебания маятника, опорой которого является исследуемый металл (метод Кузнецова - Герберта - Ребиндера). Числа твёрдости указываются в единицах НВ (метод Бринелля), HV (метод Виккерса), HR (метод Роквелла), где Н от английского hardness - твёрдость. Поскольку при определении твёрдости методом Роквелла пользуются как стальным шариком, так и алмазным конусом, часто вводятся дополнительные обозначения - В (шарик), С и А (конус, разные нагрузки). По специальным таблицам или диаграммам можно осуществлять пересчёт чисел твёрдости (например, число твёрдости по Роквеллу можно пересчитать на число твёрдости по Бринеллю). Выбор метода определения твёрдости зависит от исследуемого материала, размеров и формы образца или изделия и др. факторов.

Твёрдость весьма чувствительна к изменению структуры металла. Измерениями микротвёрдости пользуются при изучении механических свойств отдельных зёрен, а также структурных составляющих сложных сплавов.

Для относительной оценки жаропрочности металлических материалов иногда пользуются так называемой длительной твёрдостью (или микротвёрдостью), измерение которой производят при повышенной температуре длительное время (минуты, часы) начертить диаграмму железо – цементит.

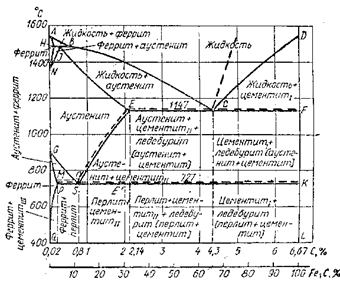

Равновесное состояние железоуглеродистых сплавов в зависимости от содержания углерода и температуры описывает диаграмма состояния железо - углерод. На диаграмме состояния железоуглеродистых сплавов (рис.1) на оси ординат отложена температура, на оси абсцисс - содержание в сплавах углерода до 6,67%, то есть до такого количества, при котором образуется цементит Fе3С. По диаграмме состояния системы железо - углерод судят о структуре медленно охлажденных сплавов, а также о возможности изменения их микроструктуры в результате термической обработки, определяющей эксплуатационные свойства. На диаграмме состояния Fe - Fе3С приняты международные обозначения. Сплошными линиями показана диаграмма состояния железо - цементит (метастабильная, так как возможен распад цементита), а пунктирными - диаграмма состояния железо - графит (стабильная).

Рассматриваемую диаграмму правильнее считать не железоуглеродистой (Fe - С), а железоцементитной (Fe - Fе3С), так как свободного углерода в сплавах не содержится. Но так как содержание углерода пропорционально содержанию цементита, то практически удобнее все изменения структуры сплавов связывать с различным содержанием углерода.

Компоненты системы железо и углерод - элементы полиморфные. Основной компонент системы - железо.

Углерод растворим в железе в жидком и твердом состояниях, а также может образовать химическое соединение - цементит Fе3С или присутствовать в сплавах в виде графита.

В системе железо-цементит (Fe - Fе3С) имеются следующие фазы: жидкий раствор. твердые растворы - феррит и аустенит, а также химическое соединение - цементит.

Феррит может иметь две модификации - высоко - и низкотемпературную. Высокотемпературная модификация d-Fe и низкотемпературная - a-Fe представляют собой твердые растворы углерода, соответственно, в d - и a - железе.

Диаграмма состояния Fe-C.

Предельное содержание углерода в a-Fe при 723°С - 0,02%, а при 20°С - 0,006%. Низкотемпературный феррит a-Fe по свойствам близок к чистому железу и имеет довольно низкие механические свойства, например, при 0,06% С:

твердость - 80. 90 НВ.

Аустенит g-Fe - твердый раствор углерода в g-железе. Предельная растворимость углерода в g-железе 2,14%. Он устойчив только при высоких температурах, а с некоторым примесями (Мn, Сг и др.) при обычных (даже низких) температурах. Аустенит обладает высокой пластичностью, низкими пределами текучести и прочности. Твердость аустенита 160. 200 НВ.

Цементит Fе3С - химическое соединение железа с углеродом, содержащее 6,67% углерода. Между атомами железа и углерода в цементите действуют металлическая и ковалентная связи. Температура плавления ~1250°С. Цементит является метастабильной фазой; область его гомогенности очень узкая и на диаграмме состояния он изображается вертикалью. Время его устойчивости уменьшается с повышением температуры: при низких температурах он существует бесконечно долго, а при температурах, превышающих 950°С, за несколько часов распадается на железо и графит. Цементит имеет точку Кюри (210°С) и обладает сравнительно высокими твердостью (800 НВ и выше) и хрупкостью. Прочность его i растяжение очень мала (s =40 МПа).

В системе железо - цементит имеются две тонкие механические смеси фаз - эвтектическая (ледебурит) и эвтектоидная (перлит).

Ледебурит является смесью двух фаз g-Fe + Fе3С, образующихся при 1130°С в сплавах, содержащих от 2,0 до 6,67%С, и наблюдается визуально как структурная составляющая железоуглеродистых сплавов, главным образом, чугунов. Ледебурит обладает достаточно высокими прочностью (НВ>600) и хрупкостью.

Перлит (до 2,0%С) представляет собой смесь a-Fe + Fе3С (в легированных сталях - карбидов), образующуюся при 723°С и содержании углерода 0,83% в процессе распада аустенита, и наблюдается визуально как структурная составляющая железоуглеродистых сплавов. Механические свойства перлита зависят от формы и дисперсности частичек цементита (прочность пластинчатого перлита несколько выше, чем зернистого):

Диаграмма состояния Fe - Fе3С (рис.1) является комбинацией диаграмм простых типов. На ней имеются три горизонтали трехфазных равновесий: перитектического (1496°С), эвтектического (1147°С) и эвтектоидного (727°С).

Все линии на диаграмме состояния соответствуют критическим точкам, то есть температурам, при которых происходят фазовые и структурные превращения в железоуглеродистых сплавах.

Линия ABCD - линия начала кристаллизации сплава (ликвидус), линия AHJECF - линия конца кристаллизации сплава (солидус).

В области диаграммы HJCE находится смесь двух фаз: жидкого раствора и аустенита, а в области CFD - жидкого раствора и цементита. В точке С при содержании 4,3%С и температуре 1130°С происходит одновременная кристаллизация аустенита и цементита и образуется их тонкая механическая смесь - ледебурит. Ледебурит присутствует во всех сплавах, содержащих от 2,0 до 6,67%С (чугуны).

Точка Е соответствует предельному насыщению железа углеродом (2,0%С).

В области диаграммы AGSF находится аустенит. При охлаждении сплавов аустенит распадается с выделением по линии GS феррита, а по линии SE - вторичного цементита. Линии GS и PS имеют большое практическое значение для установления режимов термической обработки сталей. Линию GS называют линией верхних критических точек, а линию PS - нижних критических точек.

В области диаграммы GSP находится смесь двух фаз - феррита и распадающегося аустенита, а в области диаграммы SEE' - смесь вторичного цементита и распадающегося аустенита.

В точке S при содержании 0,8%С и при температуре 723°С весь аустенит распадается и одновременно кристаллизуется тонкая механическая смесь феррита и цементита - перлит.

Линия PSK соответствует окончательному распаду аустенита и образованию перлита. В области ниже линии PSK никаких изменений структуры не происходит.

Структурные превращения в сплавах, находящихся в твердом состоянии, вызваны следующими причинами: изменением растворимости углерода в железе в зависимости от температуры сплава (QP и SE), полиморфизмом железа (PSK) и влиянием содержания растворенного углерода на температуру полиморфных превращений (растворение углерода в железе способствует расширению температурной области существования аустенита и сужению области феррита).

Диаграмма стабильного равновесия Fe - Fе3С, обозначенная на рис.1 пунктиром, отображает возможность образования высокоуглеродистой фазы - графита - на всех этапах структурообразования в сплавах с повышенным содержанием углерода. Диаграмма состояния стабильной системы железо - графит отличается от метастабильной системы железо-цементит только в той части, где в фазовых равновесиях участвует высокоуглеродистая фаза (графит или цементит).

На диаграмме состояния различают две области: стали и чугуны. Условия принятого разграничения - возможность образования ледебурита (предельная растворимость углерода в аустените):

• стали - до 2,14% С, не содержат ледебурита;

• чугуны - более 2,14% С, содержат ледебурит.

В зависимости от содержания углерода (%) железоуглеродистые сплавы получили следующие названия:

• менее 0,83 - доэвтектоидные стали;

• 0,83 - эвтектоидные стали;

• 0,83. 2 - заэвтектоидные стали;

• 2. 4,3 - доэвтектические чугуны;

• 4,3. 6,67 - заэвтектические чугуны.

3 Для заданных материалов приведите состав, свойства и примеры применения:

Привет студент

О структуре (строении) металлов можно получить представление прежде всего по виду излома, наблюдаемого невооруженным глазом; структура, наблюдаемая невооруженным глазом или с увеличением не больше чем в 10 раз, называется макроструктурой.

Более подробно можно рассмотреть структуру металла в микроскоп. Начало применения микроскопа при изучении строения металлов было положено в 1831 г. инженером одного из уральских заводов П. П. Аносовым. Так как металлы непрозрачны, то под микроскопом их можно рассматривать только в отраженном свете. Для получения ясного изображения рассматриваемой под микроскопом поверхности необходимо, чтобы все точки ее находились на равном расстоянии от объектива, поэтому поверхности рассматриваемых под микроскопом металлов подвергают шлифованию. Однако рассматривая такой шлиф под микроскопом, трудно заметить подробности его структуры. Подвергая шлиф воздействию разъедающих жидкостей, действующих различно на цельную поверхность зерна и на поверхности соприкосновения зерен (границы зерен), мы получим в результате такой обработки (травления) под микроскопом отчетливую картину слегка рельефной поверхности. Если травлению подвергнуть шлиф сплава, то картина делается еще более сложной, так как обычно на различные структурные составляющие сплава травитель действует не только в разной степени, но и придает им различную окраску. Строение металла, наблюдаемое под микроскопом, называется микроструктурой.

Наблюдая микроструктуру различных металлов, можно убедиться, что все они имеют зернистое строение. Величина и форма зерен зависят от природы металла, условий кристаллизации слитка и его последующей обработки (пластической и термической).

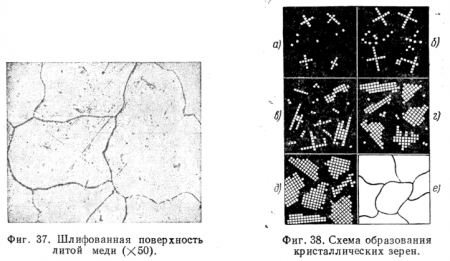

При рассмотрении травленой поверхности шлифа под микроскопом обнаруживается характерный для каждого металла рисунок, представляющий собой сечение границ зерен металла рассматриваемой поверхностью. На фиг. 37 представлена фотография травленой поверхности литой меди, на которой ясно видна сетка тонких линий, соответствующих сечению границ зерен плоскостью шлифа. Произвольность очертаний сетки указывает на произвольность

очертании тел, сечение которых представляет сетка; эти тела называются кристаллитами (или кристаллическими зернами) — зернами, образованными при затвердевании металла растущими навстречу друг другу кристаллами.

Процесс образования кристаллитов представлен схематически на фиг. 38; фиг. 38, а соответствует началу затвердевания металла, когда в расплавленном металле начинают возникать зародыши кристаллизации — атомные группы правильной геометрической формы; фиг. 38, б, в, г, д показывает последовательное увеличение кристаллов, растущих навстречу друг другу (наряду с этим ростом в незатвердевшем объеме возникают новые зародыши). На фиг. 38, е даны кристаллиты или кристаллические зерна неправильной внешней формы, образовавшиеся из правильных первичных группировок атомов. Эти кристаллические зерна и наблюдаются под микроскопом.

В современных оптических металлоникроскопах увеличение достигает при

близительно 2000 раз. Микроскоп позволяет видеть отдельные зерна металла даже тогда, когда их нельзя различить в изломе. Однако наблюдение структуры металла под микроскопом не дает полного доказательства кристаллического строения металлов. Наблюдаемые под микроскопом кристаллические зерна редко имеют плоскогранную форму, характерную для кристаллов. Кристаллическое строение металлов было доказано лишь с началом применения в исследовании структуры металла рентгеновских лучей.

Кристаллическое строение вещества характеризуется тем, что атомы вещества занимают определенные положения в пространстве в узлах так называемой пространственной решетки (фиг. 39). Эта пространственная решетка у разных веществ может иметь различный вид. Для характеристики типа пространственной решетки полезно ввести понятие об элементарной ячейке, т. е. элементарной части пространственной решетки, простым повторением которой и образована пространственная решетка. Различные кристаллические системы отличаются формой элементарной ячейки. Элементарная ячейка в общем случае представляет собой косоугольный параллелепипед (фиг. 40, а) с ребрами а, b и с и углами а, b и y между этими ребрами. Различные соотношения этих величин дают несколько основных кристаллических систем.

Наиболее часто встречается в металлах кубическая система (а = b = с; а = b = у = 90°; элементарная ячейка — на фиг. 40, б). Чаще всего наблюдаются два вида кубической решетки — объемноцентрированная и гранецентрированная. Эти решетки отличаются от простой кубической тем, что, кроме атомов, расположенных по вершинам углов куба, в первой из них есть еще атом в центре куба (фиг. 40, в), во второй атомы рапложены в вершинах и в центре граней куба (фиг. 40, г).

Для вычисления расстояний между атомными плоскостями пользуются уравнением Вульфа 1 — Брэгга:где d — искомое расстояние между атомными плоскостями;

0 — угол скольжения луча по отношению к отражающей атомной плоскости, определяемый положением темного пятна на негативе (рентгенограмме);

л — длина волны рентгеновского луча; n — целое число.

Это уравнение показывает, что пятна на рентгенограмме возникают лишь от определенных групп атомных плоскостей, а именно тех, которые расположены по отношению к направлению рентгеновских лучей так, что лучи, отраженные от каждой из плоскостей данной группы, будут иметь разность хода

(d sin 0), равную целому числу п полуволн Только при этом условии

интенсивность лучей, отраженных от каждой из плоскостей данной группы, будет суммироваться и давать пятно (или интерференционный максимум) на фотографической пленке — рентгенограмме.

Существует несколько методов рентгеновского анализа структуры кристаллов,

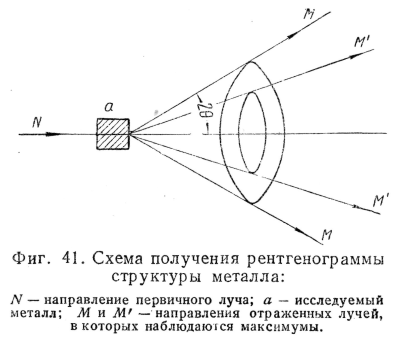

В металловедческих исследованиях наиболее распространен следующий метод. На образец (тонкий столбик, иногда плоский шлиф) направляют пучок рентгеновских лучей с определенной длиной волны; при весьма большом числе кристалликов и различной их ориентировке в пространстве среди них найдутся такие, которые смогут отразить пучок лучей от разных атомных плоскостей. Отраженные от каждой группы одинаковых плоскостей различных кристалликов лучи будут давать пятна с определенным углом с первоначальным направлением луча и образуют конусы, изображенные на фиг. 41.

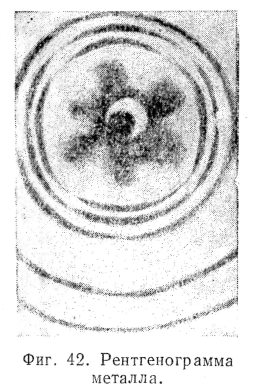

При большом числе различно расположенных кристалликов рентгеновские лучи, прошедшие через металл, на фотопленке, пересекающей конусы перпендикулярно их оси, образуют сплошные концентрически расположенные окружности. На фиг. 42 приведена такая рентгенограмма.

Взаимное расположение и радиусы колец на рентгенограмме будут различны для кристаллов, имеющих различную структуру. Полученные таким путем снимки анализируют и рассчитывают по приведенному выше уравнению.

Анализ структуры металлов при помощи рентгеновских лучей окончательно

подтверждает их кристаллическую природу.

Правильное представление о строении металлов является необходимым условием для понимания их свойств и служит базой для рационализации процессов их обработки.

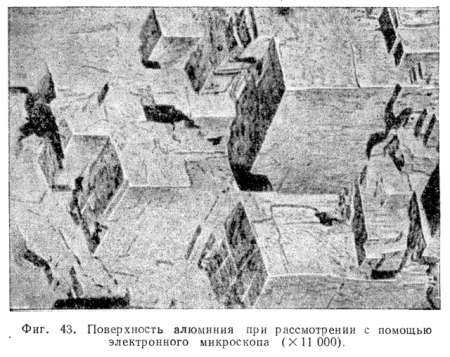

Между двумя описанными выше методами изучения строения металлов—микроскопическим и рентгеновским — существует некоторый разрыв в том смысле, что первый из них позволяет изучать детали структуры несравненно более крупные (порядка 10- 4 см и выше), чем второй, применяемый в основном для анализа деталей структуры порядка межатомных расстояний (10- 7 —10- 8 см). В известной мере этот разрыв заполняется применением в металловедении электронного микроскопа 1 , позволяющего рассмотреть детали структуры, имеющие размеры порядка 10 - 6 см. Соответственно увеличение этого микроскопа достигает нескольких десятков тысяч. На фиг. 43 приведена микрофотография чистого алюминия при увеличении в 11 000 раз. На этой фотографии выявлены группы блоков, составляющих кристаллические зерна рассматриваемого металла.

В России создан ряд конструкций электронных микроскопов (акад. А. А. Лебедев и др.); пятилетним планом восстановления и развития народного

хозяйства России предусмотрено освоение производства электронных микроскопов и широкое внедрение их в практику научных исследований.

Методическая разработка на тему: Микроскопический анализ металлов и сплавов

Рис.1.12. Общий вид микроскопа МИМ-7: 1 — основание; 2 — корпус; 3 — фотокамера; 4 — микрометрический винт; 5 — визуальный тубус с окуляром; 6 — рукоятка иллюминатора; 7 — иллюминатор; 8 — предметный столик; 9 — клеммы; 10 — винты перемещения столика; 11 — макрометрический винт; 12 — осветитель; 13 — рукоятка светофильтров; 14 — стопорное устройство осветителя; 15 — рамка с матовым стеклом Для выявления структуры сталей и чугунов, в том числе после термической и химико- термической обработки, а также сплавов магния на практике используют раствор 1-5 мл азотной кислоты в 100 мл этилового спирта. Феррит в этом случае окрашивается в цвет светлой соломы, перлит (Ф + Ц) — темный с перламутровым оттенком, цементит — светло-голубой блестящий, графит — тусклый чернокоричневый, границы зерен обычно черные. Рекомендуются два способа травления: 1) поверхность образца погружается в реактив, 2) поверхность протирается тампоном, смоченным реактивом. Время травления подбирается. В настоящее время используется много марок металлографических микроскопов: МИМ-6; МИМ-7, ММР-2Р, ММР-4, ММУ-3, МИМ-8М, МИМ-9, Neophot-21 и др. Однако все микроскопы для микроструктурного анализа сконструированы по одному базовому принципу: освещение объекта и изучение его в отраженном свете. Отличаются они друг от друга расположением в пространстве оптической оси (вертикальные МИМ-7 и др., горизонтальные МИМ-9 и др.); расположением изучаемого объекта (сверху, снизу); кратностью увеличения (МИМ-7 от 60 до 1440, ММР-4 от 50 до 1600); числом сервисных операций (МИМ-7 снабжен одним предметным столиком с ручным перемещением, ММР-4 — двумя — с ручным и автоматическим перемещением с помощью специального программного устройства) и др. На рис.1.12 показан общий вид микроскопа МИМ-7. Он состоит из следующих основных систем: оптической, осветительной с фотографической аппаратурой и механической. Оптическая система микроскопа включает объектив и окуляр, от которых зависит увеличение микроскопа, и ряд вспомогательных элементов: призмы, зеркала, линзы, диафрагмы. Они смонтированы в корпусе и нужны чтобы сложный, рассеянный луч белого цвета превратить в прямолинейный и сфокусировать его в одной точке. Объектив, представляющий собой сочетание линз, дает реальное увеличенное, но обратное изображение микроструктуры. Окуляр состоит из нескольких линз и предназначен для увеличения изображения, полученного объективом, и преобразования его из обратного в прямое. Окуляр и объектив имеют собственные увеличения υок и υоб. Общее увеличение микроскопа υм при визуальном рассмотрении микроструктуры равно υм = υок · υоб Четкость изображения достигается при правильном подборе (комбинации) объектива и окуляра. В табл. 1.9 содержатся характеристики объективов и окуляров МИМ-7. Их сочетание для необходимого увеличения подбирается по этой таблице. Таблица 1.9 Увеличении микроскопа МИМ-7

Примечание: А — числовая апертура (мера светосилы объектива); F —фокусное расстояние. В осветительную систему микроскопа входят источник света, серия линз, светофильтров и диафрагм. Источником света является электрическая лампа (17 В), включаемая в сеть через понижающий трансформатор. Механическая система включает устройства для макро- и микрофокусировки. Макрофокусировка осуществляется с помощью винта, ручки которого располагаются слева и справа на боковых поверхностях корпуса микроскопа, и стопора с рукояткой (слева). Микрофокусировка производится винтом, расположенным справа, ниже макровинта. Перемещение предметного столика в горизонтальных направлениях для просмотра всей поверхности шлифа про-водится двумя винтами, расположенными на его боковой поверхности. Около этих винтов на столике нанесены шкалы отсчета с ценой деления 1 мм. Порядок работы на микроскопе следующий. По табл. 1.9 подбирают объектив и окуляр для необходимого увеличения и устанавливают их в гнездо объектива и окулярный тубус. На предметный столик помещают образец, обращенный исследуемой поверхностью к объективу. Включают микроскоп в электросеть, устанавливают с помощью блока питания необходимый накал лампы освещения. Отпустив рукоятку стопора, плавным вращением макровинта опускают столик, проводят фокусирование до появления в окуляре структуры поверхности. Держа правой рукой макровинт, левой стопорят его. Точное фокусирование проводят вращением микровинта. Перемещая предметный столик в горизонтальной плоскости в двух взаимно перпендикулярных направлениях, с помощью винтов просматривают всю поверхность шлифа, выбирая характерные ее участки. Микроструктура анализируется и зарисовывается (фотографируется). Если в задачу изучения микроструктуры входит определение размера зерна, то рекомендуется использовать метод визуального сравнения зерен изучаемой микроструктуры при увеличении х100 со стандартной шкалой размеров зерна по ГОСТ 65-39-82) (рис. 1.13). Устанавливается номер (балл) зерна, затем по номеру, используя табл.1.10, определяется поперечный размер зерна, мм, его площадь, мм2, и количество зерен на площади шлифа в 1 мм2. Сплавы, имеющие мелкое зерно, обладают более высоким комплексом механических свойств, чем крупнозернистые. Таблица 1.10 Характеристика оценки зерна в зависимости от его номера Продолжение таблицы 1.10 Рис.1.13. Шкала размеров зерна конструкционной стали (цифры под каждым рисунком — балл зерна): х100 Если размер зерна выходит за пределы номеров зерен 1-10, пользуются другими увеличениями, пересчитывая их по табл. 1.11. Таблица 1.11 Пересчет номера зерна на стандартное увеличение (xlOO) Продолжение таблицы 1.11 Для более точной оценки величины зерна используют статистические методы (метод случайной секущей или метод площадей). По величине зерна можно судить о температуре нагрева сплава при термической обработке и скорости его охлаждения. Чем выше температура нагрева и медленнее охлаждение (тонкая отливка), тем крупнее формируются зерна. Форма зерна (округлая, вытянутая) свидетельствует о том, был ли металл подвергнут холодной пластической деформации, направленной кристаллизации (вытянутые зерна) или термической обработке с умеренными скоростями охлаждения — с печью (отжиг), на воздухе — (нормализация). Микроанализ позволяет выявить наличие диффузионных слоев на поверхности металла при химико-термической обработке оценить их толщину, изменение структуры в результате насыщения, и др. Если необходимо определить толщину диффузионного слоя, то следует прежде всего установить, на какую глубину (до какой структуры) от насыщаемой поверхности распространяется слой. Затем замерить его с помощью объект-микрометра и окуляр- микрометра. Объект-микрометр —это эталонная линейка, каждое из 100 делений которой соответствует 0,01 мм (10- 5 м). Окуляр-микрометр — это окуляр с увеличением х7 со вставленной в него измерительной линейкой или сеткой, цена делений которой зависит от увеличения микроскопа. Для определения цены деления окуляр-микрометра на предметный столик устанавливается объект-микрометр шкалой вниз. После наводки на резкость поворотом окуляра в тубусе его шкала устанавливается параллельно шкале объект-микрометра. Затем движением предметного столика крайние деления обеих шкал совмещаются (рис. 1.14) и определяется число делений шкалы объект-микрометра А, совпавших с делениями

Рис.1.14. Схема определения цены деления окуляра: а — шкала объект- микрометра; б — шкала окуляр-микрометра шкалы окуляр-микрометра В. Цена деления шкалы окуляр- микрометра (Цок) определяется по формуле: Цок = А·Цоб/В, где Цоб —цена деления шкалы объект-микрометра, 0,01 мм. После этого шлиф устанавливается на предметном столике таким образом, чтобы диффузионный слой перекрывался окулярной линейкой. Тогда толщина слоя равна числу делений, умноженных на их цену. Таким способом можно определять протяженность всех элементов микроструктуры, в том числе и длину поперечного сечения зерен. Порядок проведения работы Изучить устройство металлографического микроскопа. Усвоить приемы работы на нем. Изучить процесс изготовления шлифа, приготовить шлиф. Определить цену деления окуляр-микрометра. Определить размеры зерна по микрошлифу методом визуального сравнения с эталонными шкалами. Определить глубину диффузионного слоя. Сделать выводы.

Макроанализ заключается в определении строения металла путем просмотра его излома или специально подготовленной поверхности невооруженным глазом или через лупу при небольших увеличениях — до 30 раз. Это позволяет наблюдать одновременно большую поверхность и получить представление об общем строении металла и о наличии в нем определенных дефектов.

В отличие от микроскопического исследования (см. ниже «Микроскопический анализ») макроскопический анализ не определяет подробностей строения и часто является предварительным, но не окончательным видом исследования. Характеризуя многие особенности строения, макроанализ позволяет выбрать те участки, которые требуют дальнейшего микроскопического исследования. С помощью макроанализа можно определить:

1. Нарушение сплошности металла: усадочную рыхлость, газовые пузыри и раковины, пустоты, образовавшиеся в литом металле, трещины, возникшие при горячей механической или термической обработке, флокены, дефекты сварки (в виде непровара, газовых пузырей, пустот);

2. Дендритное строение и зону транскристаллизации в литом металле;

3. Химическую неоднородность сплава (ликвацию);

4. Неоднородность строения сплава, вызванную обработкой давлением: полосчатость, а также линии скольжения (сдвигов) в наклепанном металле;

5. Неоднородность, созданную термической или химико-термической обработкой.

Поверхность, подлежащую макроанализу, изучают непосредственно (по виду излома) или шлифуют и подвергают травлению специально подготовленными реактивами. На шлифованной поверхности не должно быть загрязнений, следов масла и т. п., поэтому ее перед травлением протирают ватой, смоченной в спирте. Подготовленный образец называют макрошлифом.

Большое значение для успешного выполнения макроанализа имеет правильный выбор наиболее характерного для изучаемой детали сечения или излома (см. ниже).

Способы макроанализа различны в зависимоcти от состава сплава и задач, поставленных в исследовании.

1. Для выявления дефектов, нарушающих сплошность металла, флокенов, строения литой стали, волокон катаной стали применяют реактивы как глубокого, так и поверхностного травления. Состав некоторых реактивов для глубокого травления указан в таблице 2.1.

После травления макрошлиф приобретает рельефную поверхность с отчетливо видимыми осями дендритов (литая сталь), ликвационной зоной и трещинами (если они были в изломе или если в металле обнаружились флокены). Для этих целей чаще применяют поперечные макрошлифы (темплеты).

Травление производят в вытяжном шкафу; макрошлифы вынимают из реактива щипцами или рукой, защищенной резиновой перчаткой.

Для поверхностного травления чаще всего применяют реактив Гейна, содержащий (на 1000 мл воды) 53 г хлористого аммония NH 4 Cl и 85 г хлористой меди CuCl 2 .

При погружении макрошлифа в реактив (на 30–60 с) происходит обменная реакция: железо вытесняет медь из водного раствора, и она оседает на поверхности шлифа; на участках, недостаточно защищенных медью (поры, трещины, неметаллические включения), происходит травление. Затем макрошлиф вынимают, слой осевшей меди снимают ватой под струей воды и протирают макрошлиф досуха, чтобы предохранить его от быстрого окисления на воздухе.

Методическое руководство к практической работе по дисциплине Материаловедение на тему Современные методы изучения структуры металлов

1. КРАТКАЯ ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Механические свойства металлов и сплавов в основном предопределяются их структурным строением. По структурному строению заготовки можно судить о ее качестве, определить условия предварительной обработки (литье, обработка давлением, сварка, термическая или химико-термическая обработка). Рассмотрим основные способы определения структуры металлов и сплавов.

1.1. Макроскопический анализ. Этот способ заключается в изучении строения металла невооруженным глазом или при увеличении (через лупу) до 30 крат. При таком анализе можно исследовать большую поверхность детали (заготовки). Чаще всего макроанализ является предварительным исследованием структуры металла. Он отличается простотой и доступностью, не требует значительных средств и времени. Этим способом пользуются для выявления пористости металла, ликвации (неоднородности отдельных участков поверхности по химическому составу, структуре, неметаллическим и газовым включениям) пузырей, трещин, послойной кристаллизации, остатков усадочной раковины, рыхлоты, расслоения, обезуглероживания и науглероживания поверхности, свищей (газовых пузырей), флокенов (беспорядочно ориентированных трещин), инородных металлических и шлаковых включений, раскатанных трещин, рванин, чешуйчатости, морщин, остатков окалины, шлифовочных трещин, направления волокон при обработке давлением и т. д.

Наиболее простой и быстрый способ изучения структуры металлов - рассмотрение изломов. По излому стали, например, можно обнаружить перегрев, так как в этом случае излом будет крупнозернистым (на изломе будут отчетливо видны блестки). Таким путем можно также отличить закаленную сталь от отожженной. По излому устанавливают толщину цементированного слоя, а иногда судят и о качестве стали. Так, слоистый (шиферный) излом свидетельствует о том, что сталь загрязнена неметаллическими включениями, излом со светлыми блестками, напоминающими чешуйки нафталина, говорит о хрупкости и низкой эксплуатационной стойкости быстрорежущей стали. По излому можно узнать о вязкости стали. Кристаллический блестящий излом характерен для низкой вязкости стали, а волокнистый матовый - указывает на достаточную ее вязкость.

Для макроисследования металла используют специальные образцы - макрошлифы (рис.1.). Для этого от исследуемой заготовки отрезают пластинку (темплет) так, чтобы в нее попала большая часть исследуемого сечения детали. Плоскость отрезанной пластинки шлифуют. Часто макрошлиф получают на одной из поверхностей заготовки. Если такую поверхность протравить специальными кислотами (реактивами), можно увидеть макроструктуру металла. По макрошлифу устанавливают направление волокон в кованом прокатанном или штампованном металле, ликвацию (по сере и фосфору), зону термического влияния сварного шва и др.

Однако макроанализ не дает возможности получить количественные характеристики структуры металла.

Рис. 1. Макрошлифы: а - поверхностная закалка зубьев шестерни; б - ликвация (неоднородность химического состава) серы; в - равномерное распределение серы; г - результат гибки пруткового металла, волокна коленчатого вала после штамповки прокатанной заготовки; д - распределение волокон головки клапана после осадки прокатанной заготовки; е, ж - сварное соединение до и после травления

1.2. Микроструктурный анализ. Этот способ заключается в исследовании структуры материалов при больших увеличениях с помощью микроскопов. Размер увеличения зависит от цели исследования и структуры сплавов. В одних случаях большие увеличения нецелесообразны, в других, наоборот, являются необходимыми. Исследование структуры методом оптической микроскопии впервые было предложено горным инженером Павлом Петровичем Аносовым в 1831 г.

Микроскоп как никакой другой прибор помог раскрыть многие секреты металлов. Кристаллическая структура металла особенно отчетливо видна под микроскопом на поверхности излома. Но самые обширные и важные сведения дало исследование под микроскопом плоских, специально обработанных (до зеркального блеска), а затем протравленных металлических поверхностей (микрошлифов). В настоящее время широко применяется электронный микроскоп, который в комплексе с оптическим микроскопом позволил глубоко изучить и понять свойства и поведение металлических материалов.

Увидеть под микроскопом какую-либо структуру можно только в том случае, если металл содержит различные составляющие, различающиеся по своим оптическим свойствам (рис. 2.).

Максимальное увеличение оптического микроскопа- 1500 крат, увеличение электронного микроскопа - от 20 до 200 тыс. крат.

Оптическая металлография дала возможность раскрыть типы, расположение и процесс образования структурных составляющих в металле.

Электронная металлография стала незаменимой при выявлении дефектов кристаллической решетки, от которых в значительной мере зависят свойства металлов.

Метод электронной микроскопии чаще всего реализуют с помощью просвечивающей микроскопии, что даёт возможность контролировать структуру плёнок толщиной до 100 при увеличении до 200 000 раз.

1.3. Рентгеноструктурный анализ. Этот способ применяют для изучения строения кристаллической решетки. Начало ему было положено в 1912 г., когда Макс фон Лауэ, Вальтер Фридрих и Пауль Киппинг впервые направили узкий рентгеновский луч на кристалл сернокислой меди, за которым поставили фотографическую пластинку. Помимо центрального черного пятна от пучка, прошедшего через кристалл, на пластинке отчетливо было видно множество расположенных в строгом порядке черных точек. Эти точки давали лучи, которые при прохождении через кристалл отклонялись от центрального пучка под разными углами. Удачный эксперимент позволил установить сразу два фундаментальных факта: во-первых, рентгеновское излучение по природе представляет собой электромагнитные волны, во-вторых, кристалл - это трехмерная периодическая решетка, расстояние между узлами которой близко к длине волны рентгеновского излучения. Этим способом, но при более совершенной аппаратуре, ученые пользуются и в настоящее время.

1.4.Радиографический анализ. Этот способ начал развиваться с появлением искусственных радиоактивных изотопов. Чаще всего его применяют как авторадиографический. Для изучения распределения какого-либо химического элемента в структуре металла в него вводят радиоактивный изотоп этого элемента. Приготавливают макро- или микрошлиф, на который накладывают пластику или бумагу со специальной эмульсией, чувствительной к излучению радиоактивного изотопа. В местах скопления изотопа эмульсия засвечивается. После фотообработки изучают распределение химического элемента в структуре металла, как в макро-, так и в микромасштабах. При этом удается установить не только качественные, но и количественные характеристики.

1.5. Дефектоскопия. Дефекты материалов могут быть внешними и внутренними, макродефектами и микродефектами. Сравнительно просто устанавливают наличие в материале внешних макродефектов, а с помощью оптических методов и люминисцентного метода – наличие внешних микродефектов. Для этого проводят либо тщательный осмотр поверхности изделий, либо изготавливают и исследуют шлифы из проверяемого материала.

Обнаружить внутренние дефекты гораздо сложнее. Для обнаружения скрытых дефектов в материалах и изделиях разработаны специальные методы неразрушающего контроля. Для обнаружения внутренних макродефектов используют следующие методы неразрушающего контроля: ультразвуковой, рентгеноскопический, магнитный, люминесцентный.

Для выявления внутренних микродефектов обычно используют метод рентгеноструктурного анализа.

2. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

2.1. Повторите методы изучения структуры металлов и сплавов.

2.2. Ответить на следующие вопросы:

2.2.1. В чём заключается макроскопический анализ структуры металлов.

2.2.2. Перечислить, какие несовершенства структуры можно выявить с помощью макроструктурного анализа.

2.2.3. Перечислить типы микроскопов для микроструктурного анализа и их возможности увеличения.

2.2.4. Поясните следующие термины по изучаемой теме:

2.3. В соответствии с вариантом индивидуального задания (по номеру в учебном журнале) из таблицы 1 опишите сущность методов изучения структуры металлов, дефектоскопии

Читайте также: