Свариваемость металлов между собой

Обновлено: 16.05.2024

В настоящее время в различных отраслях промышленности нередко встречается сварка разнородных сталей. Такое действие необходимо чаще всего в тех случаях, когда возникает необходимость создать соединения из сталей, различающихся по своим свойствам: например, соединить в одном изделии деталь из высоколегированной стали, которая будет подвергаться агрессивному воздействию в процессе эксплуатации, и деталь из низколегированной стали, на которую нагрузка в процессе эксплуатации будет значительно меньше.

Понятие разнородных сталей и особенности их сварки

Разнородные стали – это стали, которые различаются по своему химическому составу, степени легирования, классам, типам, степени теплопроводности и подверженности сваривания между собой.

При осуществлении сварки разнородных сталей следует учитывать ключевую особенность, которая присуща подавляющему большинству создаваемых сварных соединений: в процессе сварки могут образовываться интерметаллидные структуры, то есть соединения двух и более металлов, обладающих более высокой температурой плавления, нежели те исходные стали, что были использованы для создания изделия. Однако такие структуры могут быть очень хрупкими, и это может привести к разрушению сварного шва при несоблюдении технологии сварки.

Для того чтобы полученный шов был максимально плотным и качественным, края свариваемых деталей необходимо предварительно подогревать с помощью газовой горелки или паяльной лампы. Это не только позволит выпарить лишнюю влагу на подготовительном этапе, но также и подготовить деталь к сварке в соответствии с ее физико-химическими параметрами.

Типы разнородных сталей по признакам разнородности структур

По содержанию углерода в составе сталей происходит их деление на следующие виды:

- углеродистые стали. Они являются наиболее распространенными, так как создаются на основе сплава железа и углерода. В зависимости от количества углерода в составе сплава делятся на низкоуглеродистые, среднеуглеродистые, теплоустойчивые, хладостойкие;

- легированные стали. В зависимости от включенных в состав стали химических элементов выделяют низколегированные, высоколегированные стали.

В зависимости от наличия в химическом составе сталей серы и фосфора выделяют:

- красноломкие стали (в химическом составе которых находится сера);

- хладноломкие стали (в химическом составе таких сталей присутствует фосфор);

- тепло- и холодоустойчивые стали (из которых методом раскисления удалены примеси серы и фосфора, либо введены химические элементы, которые нейтрализуют их действие).

Способы и технологии сварки в зависимости от разнородности сталей

Выбор способа сварки тех или иных разнородных сталей зависит, в первую очередь, от их физико-химических свойств. В настоящее время чаще всего встречаются следующие виды соединений разнородных сталей:

- стали низкоуглеродистые, низколегированные, инструментальные и стали неизвестного состава. Для оценки свариваемости разнородных сталей следует обратить внимание на эквивалент углерода Се. Когда свариваются стали с различным Се, параметры сварки подбираются по стали с большим Се, а присадочный материал — по стали с меньшим Се. При правильно выбранных режимах и присадочном материале твёрдость и механические свойства наплавленного металла будут находиться в диапазоне между свариваемыми сталями. В противном случае высока вероятность образования трещин. Выбор температуры подогрева перед сваркой также зависит от эквивалента углерода и подбирается по стали с большим Се. При сварке сталей со значительной разницей в значениях Се рекомендуется произвести отпуск для снятия напряжений. Контролируемое остывание свариваемых деталей или снижение скорости их остывания уменьшают риск образования трещин;

- нержавеющие стали с низкоуглеродистыми сталями. Сварка таких сталей приводит к одновременному образованию в сварочном шве твёрдых и хрупких структур, что может быть вызвано нарушением технологий сварки. При этом при сварке нержавеющей стали с низкоуглеродистой или низколегированной сталью сварочные швы получаются высокого качества при условии тщательного соблюдения всех технологических требований к процессу. Однако следует обратить внимание на то, что многообразие комбинаций этих сталей не позволяет сформулировать общих рекомендаций по их сварке, которые для всех случаев гарантировали бы хороший результат. Для сварки высоколегированной и низколегированной сталей обычно используют присадочный материал повышенного легирования или на основе никеля. Также предварительно перед сваркой можно наплавить на кромку из низкоуглеродистой или низколегированной стали переходной слой из нержавеющей стали. Затем сварка ведётся с присадкой, аналогичной нержавеющему металлу;

- чугун со сталью. Чугун обладает ограниченной свариваемостью, это является основным критерием выбора сварочных материалов и параметров сварки. Если к сварочному шву не предъявляются особые требования, то сварка ведётся с применением присадочных материалов на основе никеля. Нежелательно применять сварочные процессы, связанные с высоким тепловложением или образованием большой сварочной ванны. Белый чугун и некоторые другие виды чугуна с высоким содержанием углерода являются несвариваемыми из-за их склонности к образованию трещин. В некоторых случаях целесообразно на чугунные кромки наплавить переходной слой с присадочным материалом на основе никеля. Небольшие детали перед сваркой подвергают общему нагреву, большие заготовки подогреваются вокруг зоны сварки. Немаловажным является тот факт, что чугун обладает низкой пластинчатостью и низким коэффициентом линейного расширения. Для решения этой проблемы необходимо снизить усадочные напряжения. Лучшим способом достижения этого является проковка сварного шва сразу после сварки ударным инструментом со скруглённым бойком. Также во время сварки рекомендуется применять электроды меньшего диаметра. Для наплавки переходного слоя на чугунную кромку применяют ручную дуговую сварку и дуговую сварку порошковой проволокой. Для сварки со стальной кромкой применяют ручную дуговую сварку и сварку плавящейся электродной проволокой сплошного сечения или металлопорошковой проволокой в инертном или активном защитных газах;

- низколегированные стали с низкоуглеродистыми сталями. Ограниченная миграция легирующих элементов при сварке из низколегированной стали обычно не приводит к повышению склонности наплавленного металла к закалке для всех основных видов сварки. Сварочные материалы подбирают под низкоуглеродистую сталь, а режимы сварки – под низколегированную. Рекомендуемые способы сварки: ручная дуговая сварка, дуговая сварка под флюсом, плавящейся электродной проволокой сплошного сечения или металлопорошковой проволокой в инертном или активном защитных газах;

- различные низкоуглеродистые стали друг с другом. Если обе свариваемые кромки относятся к одному типу легирования, но при этом имеют различные эквиваленты углерода Се, то сварка ведётся с использованием сварочных материалов идентичного типа легирования. Для сварки сталей с высокой склонностью к закалке рекомендуется применять ручную дуговую сварку. Во избежание образования холодных трещин в зоне термического влияния желательно уменьшить удельное тепловложение при сварке и избегать медленной скорости сварки. Высокопрочные стали, обладающие очень высокой склонностью к закалке, требуют предварительного подогрева до достаточно высоких температур, а также послесварочную обработку. Альтернативой может быть применение специальных аустенитных присадочных материалов с минимальным предварительным подогревом. Рекомендуемые способы сварки: ручная дуговая сварка, дуговая сварка порошковой проволокой, дуговая сварка под флюсом, сварка неплавящимся вольфрамовым электродом в среде инертного защитного газа, сварка плавящейся электродной проволокой сплошного сечения или металлопорошковой проволокой в инертном или активном защитных газах;

- инструментальные, пружинные стали с углеродистыми и низколегированными сталями. По причине полиморфных фазовых превращений, происходящих при нагреве и охлаждении, эти стали являются тяжело свариваемыми. Сварка таких сталей требует применения специальных приёмов. При сварке изделий небольшой толщины сварку можно осуществлять без предварительного подогрева. В остальных случаях требуется подогрев до температуры около 300 градусов, которую необходимо поддерживать во время всего сварочного процесса. Необходимо минимальное тепловложение в сварочную ванну. Рекомендуемые способы сварки: ручная электродуговая покрытыми электродами, дуговая сварка порошковой проволокой, сварка неплавящимся вольфрамовым электродом в среде инертного защитного газа, сварка плавящейся электродной проволокой сплошного сечения или металлопорошковой проволокой в инертном или активном защитных газах;

- высоколегированные нержавеющие стали с инструментальными и пружинными сталями. Основное требование при сварке таких сталей – применение сварочных материалов, которые дают аустенитную нержавеющую сталь или сплав на основе никеля. Рекомендуемые способы сварки: ручная электродуговая покрытыми электродами, дуговая сварка порошковой проволокой, сварка неплавящимся вольфрамовым электродом в среде инертного защитного газа, сварка плавящейся электродной проволокой сплошного сечения или металлопорошковой проволокой в инертном или активном защитных газах;

- разнородные высоколегированные нержавеющие стали друг с другом. При сварке таких сталей сварочные швы получаются высокого качества. Однако когда свариваются карбидостабилизированные нержавеющие высоколегированные стали с нестабилизированными нержавеющими сталями, следует применять карбидостабилизированные сварочные материалы или сварочные материалы с пониженным содержанием углерода. Также необходимо ограничить тепловложение в сварочную ванну. Рекомендуемые способы сварки: ручная дуговая сварка, дуговая сварка порошковой проволокой, сварка неплавящимся вольфрамовым электродом в среде инертного защитного газа, сварка плавящейся электродной проволокой сплошного сечения или металлопорошковой проволокой в инертном или активном защитных газах;

- стали неизвестного или вызывающего сомнения состава с другими сталями. При ремонте стальных конструкций не всегда представляется возможным проанализировать химический состав сталей. Выполняя сварочные работы со сталями неизвестного химического состава, следует подбирать сварочные материалы и режимы как для тяжелосвариваемых сталей. Предпочтительным способом сварки является ручная дуговая сварка штучным покрытым электродом. Высокое качество сварных соединений при сварке разнородных сталей обеспечивается соблюдением технологии сварки, применяемыми сварочными материалами, способами и режимами сварки. Даже незначительные отклонения от требований, предъявляемых к сварке таких соединений, приводит к образованию дефектов и трещин.

Оборудование для сварки

Вне зависимости от того, о каких свариваемых разнородных сталях идет речь, оборудование для выполнения сварочных работ делится на две группы:

- Рабочее оборудование, которое включает в себя: источник сварочного тока, силовые кабели питания источника от электрической сети или генераторов; кабели для подведения сварочного тока к свариваемым изделиям и создания сварочной цепи, в случае использования технологий с защитным газом – баллоны с газом или специальные устройства-генераторы, сварочные молотки, щетки по металлу, электроинструмент (болгарки и угловые шлифовальные машинки) для итоговой обработки сварных соединений. Кроме того, в качестве оборудования для сварки следует рассматривать присадочные материалы (сварочная проволока, электроды), а также механизмы для их направления в сварочную зону (машинки для подачи проволоки, электродержатели для электродов). . Данный вид оборудования является чаще всего индивидуальным и включает в себя: защитную одежду, прошедшую пропитку с целью огнезащиты, сварочную маску с темным стеклом или самозатемняющуюся маску, краги или перчатки, защитную обувь.

В качестве дополнительного оборудования сварочного поста рассматривается сварочный стол, а также инструменты для закрепления свариваемых деталей в необходимых пространственных положениях.

Сварка различных металлов: типы и особенности

Сварка – это сложный процесс соединения металлов через высокотемпературный нагрев. Здесь сочетаются законы электричества, теплопроводности, металлургии и химических состояний веществ. Без понимания этих законов могут возникнуть осложнения, которые приведут к разрушению сварного шва.

Чтобы снизить возможные риски, важно знать особенности сварки различных типов металлов. Это сэкономит время при сваривании и пост-обработке изделий, например полировке и шлифовании.

Особенности сваривания углеродистых сталей

Углеродистая сталь состоит из нескольких элементов, различающихся по химическому составу. Ключевым из них является углерод с незначительным добавлением примесей –кремния, фосфора или серы. Именно количество углерода оказывает большое влияние на свариваемость.

По содержанию углерода, которое колеблется в диапазоне от 0,1 до 2,1 %, различают 3 типа углеродистых сталей:

- Низкоуглеродистые – содержат менее 0,30 % углерода.

- Среднеуглеродистые – содержат около 0,30 %–0,60 % углерода.

- Высокоуглеродистые – 0,61%–2,1% углерода.

Низкоуглеродистая высокопластичная сталь обычно является наиболее легко свариваемой при комнатной температуре. Среднеуглеродистая сталь требует предварительного прогрева и последующей термообработки, чтобы не растрескался сварной шов. Для сварки высокоуглеродистой стали потребуется тщательный предварительный нагрев и последующая температурная обработка.

Следует учитывать и скорость охлаждения сварного шва. Углеродистая сталь с большим количеством углерода и другими элементами охлаждается медленнее, чем низкоуглеродистая.

Чтобы в сварной шов не попал водород, из-за которого в металле образуются поры, область сварки необходимо очистить от масел, краски, ржавчины или окалины.

Сварка низкоуглеродистых сталей

При газовой сварке низкоуглеродистых сталей в аргоне используют присадку в виде металлической низкоуглеродистой проволоки, чтобы в сварном шве не было пор

Стали с низким содержанием углерода свариваются лучше всего, причем без применения флюса. Для соединения деталей чаще всего используют ручную дуговую сварку электродами с различными типами покрытия или газовую сварку. Первый метод подходит для деталей толщиной более 5 мм, второй – для небольших тонких деталей менее 5 мм.

Как правило, для дуговой сварки низкоуглеродистых сталей используют электроды с рутиловым или кальциево-фтористорутиловым покрытием с добавлением небольшого количества железного порошка.

В таблице можно посмотреть марки электродов для сваривания рядовых и ответственных конструкций:

Рядовые конструкции

Ответственные конструкции

АНО-6, АНО-3, АНО-4, АНО-5, АНО-6, ОЗС-3, ОММ-5, ЦМ-7

АН-7, АНО-1, ВСП-1, ВСЦ-2, ДСК-50, К-5А, КПЗ-32Р, МР-1, МР-3, ОЗС-2, ОЗС-4, ОЗС-6, ОМА-2, РБУ-5, СМ-5, СМ-11, УОНИ-13/45, УОНИ-13/55, УП-1/45, УП-2/45, УП-1/55, УП-2/55, Э-138/45Н, Э-138/50Н, ЭРС-1, ЭРС-2

Альтернативными методами сварки низкоуглеродистых сталей являются:

- электрошлаковая сварка с использованием флюсов;

- автоматическая и полуавтоматическая сварка;

- сваривание с использованием порошковой проволоки.

После соединения деталей структуру конструкции нужно сделать равномерной. Для этого изделие нагревают до 400 °С и остужают на воздухе.

Сварка среднеуглеродистых сталей

Среднеуглеродистые стали используют в машиностроении для изготовления рельсов, осей и колес вагонов, несущих деталей. Сплавы металлов со средним содержанием углерода хорошо поддаются ковке.

Процесс сварки таких сталей проходит сложнее из-за разницы в прочности сварного шва и соединяемых деталей. Кроме того, вдоль шва могут образовываться трещины и поры. Чтобы стабилизировать баланс прочности, при сварке применяют электроды с низким содержанием углерода:

- АНО-7;

- АНО-8;

- АНО-9;

- ОЗС-2;

- УОНИ-13/55;

- УОНИ-13/65;

- ОЗС-2;

- К-5а.

Перед сваркой детали предварительно прогревают до 400 °С. Величина температуры зависит от толщины деталей и количества углерода в них. Кроме того, в процессе сварки детали постоянно подогревают для ровного распределения температуры. При толщине деталей более 4 мм необходимо предварительно обработать кромки в зависимости от типа соединения.

Детали соединяют сваркой минимум в два прохода. При этом шов нужно вести равномерно, без разрывов. После сварки изделие медленно охлаждают в термостате или с помощью теплоизоляционных материалов.

Для среднеуглеродистых сталей применяют такие типы сварки, как:

Сварка высокоуглеродистых сталей

Самые сложные стали для сварки – с высоким содержанием углерода. При соединении деталей образуется высокая концентрация мартенсита – твердого раствора, перенасыщенного углеродом. Мартенсит делает металл хрупким, что приводит к разрыву сварного шва после остывания.

При сварке высокоуглеродистых сталей следует использовать низковольтный электрод. Кроме того, предварительный нагрев металла до 300 °C замедляет процесс охлаждения и предотвращает концентрацию мартенсита. Последующий нагрев также уменьшит напряжение и усилит сварку.

Важно! Не допускается сваривать высокоуглеродистую сталь, если внешняя температура воздуха опустилась ниже 5 °C или на месте сварочных работ «гуляют» сквозняки.

Если все условия соблюдены, высокоуглеродистую сталь сваривают теми же способами, что и среднеуглеродистую. Для сварки можно применять и ацетиленовую горелку с расходом газа от 75 до 90 дм³/ч на 1 миллиметр толщины сварного шва.

Особенности сваривания легированных сталей

В легированной стали содержится хром, марганец, молибден, вольфрам, никель и другие элементы, которые повышают устойчивость к коррозиям, износам и твердость деталей.

По содержанию элементов легированные стали делят на 3 типа:

- Низколегированные, содержащие не более 2,5 % легирующих элементов.

- Среднелегированные, содержащие 2,5 %–10 %.

- Высоколегированные – более 10 % элементов.

Сталь называется по тому элементу, который входит в ее состав, например молибденовая, хромистая или ванадиевая. В зависимости от объема содержания легирующих элементов для каждого типа стали используют определенные особенности сварки.

Сварка низколегированных сталей

Главный показатель свариваемости таких сталей – это сопротивляемость к появлению трещин после остывания металла. Низколегированные стали содержат небольшое количество углерода, никеля, кремния, серы и фосфора, что исключает появление разрывов в процессе сварки.

Для них используют следующие методы:

- Дуговую сварку с электродами типа Э-70 с фтористо-кальциевым покрытием с низким содержанием водорода. Величину сварочного тока выбирают в зависимости от диаметра электрода, его марки, толщины сварных деталей и типа соединения. Сваривают в один проход без разрывов с постоянным подогревом более 200 °С.

- Сварку под флюсом при постоянном токе обратной полярности с силой не более 800 А и напряжением дуги не более 40 В. Детали толщиной до 8 мм сваривают в один проход, для деталей с толщиной до 20 мм используют двухстороннюю сварку. Чаще всего для соединений без обработки кромок используют проволоку Св-08ХН2М.

- Газовую сварку в углекислом газе – характеризуется повышенным выгоранием легирующих элементов. Если для сварки используют углекислый газ, сварщик должен брать проволоку Св-08Г2С, Св-10ХГ2СМА, Св-08ХН2Г2СМЮ или порошковую проволоку. Если используют аргоновую смесь, оптимальным вариантом будет проволока Св-08ХН2ГМЮ.

Сварка среднелегированных сталей

Среднелегированные стали содержат никель, молибден, хром, ванадий и вольфрам и отличаются хорошим сочетанием прочности и пластичности за счет очистки от неметаллических элементов.

Прочность соединения сварных частей зависит от химического состава сварного шва. Баланс достигается за счет уменьшения доли легирующих элементов в сварном материале по сравнению с основным металлом. Крепкий на разрыв шов образуется, когда в него переходят легирующие элементы основного металла.

Для сварки используют низколегированные электроды, не содержащие органических элементов. Во время сварки важно не допустить воздействия на металл влаги или ржавчины, так как содержащийся в них водород снижает прочность сварного шва.

Для сварки среднелегированных сталей чаще всего применяют проволоки:

- Св-08Х20Н9Г7Т;

- Св-08Х21Н10Г6;

- Э-13Х25Н18;

- Э-08Х21Н10Г6;

- ЭА-1Г6.

Основными методами сварки являются:

- Аргонодуговая сварка. Эффективна для соединения деталей толщиной 3–5 мм с применением неплавящегося электрода для достижения равномерной глубины проплавки.

- Газовая сварка ацетиленокислородом, которая позволяет добиться качественного и ровного шва.

Сварка высоколегированных сталей

При нагревании выше 500 °С в высоколегированной стали происходит выпадение карбидов хрома, из-за чего теряются антикоррозийные свойства. Чтобы восстановить их, деталь нагревают до 1000–1150 °С и быстро охлаждают

Ключевые характеристики таких сталей, которые влияют на качество сварки, – низкая степень теплопроводности и высокий коэффициент линейного расширения. Первая характеристика влияет на увеличение тепловой концентрации в месте соединения и проплавления металла. Высокое линейное расширение приводит к деформациям деталей и появлению трещин.

При этом высоколегированные стали считаются жаропрочными, хладостойкими и устойчивыми к коррозиям. Одну и ту же марку стали не используют для различных изделий, а значит и подход к сварке будет индивидуальным.

Надежнее всего для сварки использовать электроды с покрытием из молибдена, марганца или вольфрама, это повысит пластические свойства металла и снизит вероятность появления трещин. Перед сваркой металл необходимо подогреть до 200–300 °С и выше для сбалансированного распределения температур. После сварки металл также нужно термически обработать.

Для сварки высоколегированных сталей применяют:

- Газовую сварку с пламенем мощностью 70–75 дм 3 ацетилена/ч на 1 мм толщины металла. Ее используют для тонких деталей в пределах 1–2 мм. Здесь применяют низкоуглеродистую сварочную проволоку Св-02Х19Н9Т или Св-08Х19Н10Б с диаметром близким к толщине сварной детали.

- Ручную дуговую сварку – больше вариантов в выборе электродов. Чаще всего используют проволоку с фтористокальциевой обмазкой для получения шва нужного химического состава.

- Сварку под флюсом – для деталей толщиной 3–50 мм. Флюс замешивают на жидком стекле и наносят на кромки деталей. Сваривают после того, как флюс засохнет.

Особенности сваривания меди и медных сплавов

Медь и ее сплавы отличаются высокой теплопроводностью, что затрудняет получение прочного сварного шва. Поэтому такие металлы сваривают с помощью методик высокотемпературного плавления. Чаще всего применяют:

- дуговую сварку в защитных газах;

- ручную дуговую сварку покрытыми электродами;

- механизированную дуговую сварку под флюсом;

- газовую сварку;

- электронно-лучевую сварку.

Сварка в защитных газах

При таком типе сварки с минимальным содержанием примесей получается прочный сварной шов. Чаще всего применяют азот, аргон, гелий и их смеси. В качестве электрода используют неплавящийся вольфрамовый стержень, а для присадки – медную проволоку. Для азотной сварки на присадочную проволоку наносят борный флюс.

Ручная дуговая сварка

Выполняют на постоянном токе обратной полярности. Для медных листов толщиной до 4 мм не требуется разделка кромок, для листов до 10 мм применяют одностороннюю разделку с углом скоса 60–70° и притуплением 1,5–3 мм, для листов более 10 мм – Х-образная разделка.

При дуговой сварке используют электроды «Комсомолец-100», АНЦ/ОЗМ-2, АНЦ/ОЗМ-3, ЗТ и АНЦ-3. Сварку ведут по короткой дуге. Для металла толщиной в 5–8 мм требуется прогрев до 300 °С, при толщине 24 мм – до 800 °С. Для сплавов меди с никелем, бронзой и латунью применяют электроды ММЗ-2, Бр1/ЛИВТ, ЦБ-1 и МН-4.

Механизированная дуговая сварка под флюсом

Машина равномерно подает флюс, так что по окончании сварки получается идеально ровный сварной шов

Металл сваривают с помощью угольного или плавящегося электрода. Для угольного электрода применяют постоянный ток прямой полярности и флюсы АН-348А, ОСЦ-45, АН-20. Кромки металла собирают на графитовой подкладке, а поверх стыка кладут присадочный материал, как правило латунь. Таким способом удобно сваривать детали толщиной до 10 мм.

Для сварки с плавящимся электродом используют постоянный ток обратной полярности и флюсы АН-200, АН-348А, ОСЦ-45 и АН-M1. Если при сварке применяют неплавящийся керамический флюс ЖМ-1, дугу нужно запускать при переменном токе.

Этот способ удобен, потому что не требует предварительного прогрева металла. Для сварки чистой меди используют проволоку диаметром 1,4–5 мм из меди МБ, M1 или бронзы БрКМц 3-1, БрОЦ 4-3.

Для сварки латуни используют флюсы АН-20, ФЦ-10, МАТИ-53, бронзовые БрКМцЗ-1, БрОЦ4-3 и латунные ЛК80-3 проволоки.

Газовая сварка

Чаще всего применяют ацетиленокислородную сварку, с помощью которой достигается сверхвысокая температура пламени. Для газовой сварки используют флюсы с содержанием бора. Флюс наносят слоем в 10–12 мм на кромки и присадочную медную проволоку М1 или М2. Для сварки латуни рекомендуется брать проволоку ЛК80-3 из кремнистой латуни.

Электронно-лучевая сварка

Такой тип сварки эффективен в производстве медных изделий высокой чистоты, так как не допускается выпадение и осадок примесей. Альтернативным типом соединения деталей является плазменная сварка, которой «сшивают» металл толщиной до 60 мм. При сварке используют слой флюса или порошковую проволоку.

Особенности сваривания алюминия и алюминиевых сплавов

Главная особенность сварки алюминия и его сплавов – активная реакция металла с кислородом, при которой образуется оксид алюминия Al2O3 с повышенной температурой плавления в 2050 °С. При этом температура плавления чистого алюминия – всего 658 °С. Оксид остается в сварном шве и разрушает его структуру.

Второй ключевой момент – разрушаемость алюминия при температуре в пределах 600 °С. Важно учесть, что у алюминия нет переходного состояния и при сильном нагреве он становится жидким.

Эти проблемы решаются следующими путями:

- При сварке применяют флюсы и электроды со специальными покрытиями, которые растворяют Al2O3. После сварки остатки электродов и флюсов необходимо тщательно удалить с деталей.

- Для присадки используют проволоку из алюминия с 5-процентным содержанием кремния.

- Детали толщиной в 6–7 мм сваривают одним проходом без обработки кромок. Для сварки деталей толщиной более 7 мм на кромках делают скос до 60 градусов.

- Для сварки используют стальные подкладки, которые удерживают тепло в нужных точках.

- Алюминиевые детали толщиной более 20 мм предварительно прогревают до 400 °С.

- Начинают сварку при сильном постоянном токе обратной полярности, постепенно снижая его на 15 %.

Как правило, алюминий и его сплавы соединяют аргонно-дуговой сваркой. Для деталей толщиной до 10 мм используют неплавящиеся вольфрамовые или углеродные электроды, а для более толстых – плавящиеся стержни.

Алюминиевые сплавы представлены в 4 категориях:

- алюминиево-марганцевые;

- алюминиево-магниевые;

- алюминиево-медные;

- алюминиево-кремниевые.

Первый тип отличается повышенной прочностью и устойчивостью к коррозиям. Эти характеристики улучшаются, если использовать сплав алюминия и 5–6 % магния. Прочность дюралюминиевых сплавов повышается при закалке.

Алюминиевые детали толщиной до 4 мм сваривают через прямой стык без скоса кромок. При соединении необходимо оставить зазор не более 0,5 мм. Для более толстых деталей на кромках делают V-образный скос под 35 градусов.

Внахлест детали лучше не сваривать, так как между кромками будет затекать флюс, который вызовет коррозию металла. Перед сваркой кромки нужно обезжирить и очистить от оксида алюминия металлической щеткой или ортофосфорной кислотой.

Можно ли сваривать алюминий со сталью при изготовлении металлических изделий? Да, но нужно учитывать, что при сварке образуются хрупкие соединения, которые разрушают структуру стального шва. Проблему решают двумя путями:

- Используют биметаллические переходные вставки из алюминия и других металлов. При этом применяют сварку взрывом, прокатку, давление подогревом. Таким образом каждый тип металла приваривается к себе подобному.

- Используют алюминиевое покрытие стали с помощью погружения в расплавленный металл или припайку алюминия на стальную деталь. Кроме того, сталь можно покрыть припоем из серебра, а при сваривании использовать присадки из алюминиевых сплавов.

Особенности сваривания титана и титановых сплавов

Титан и его сплавы сваривают по специальным технологиям, так как данный металл ведет себя весьма специфично при различных температурах

Титан – металл с высокой температурой плавления – около 1600 °С. Считается одним из самых сложных металлов для сварки, так как в чистом виде активно реагирует с кислородом и азотом при нагревании до 400 °С. Поэтому зону сварки необходимо изолировать от воздействия атмосферного воздуха.

Для соединения титановых деталей нужна очень быстрая сварка без постепенного повышения температуры. Поэтому самым распространенным способом соединения титана и его сплавов является аргонная сварка на постоянном токе малой величины. Для нее не нужны электроды и флюсы, что исключает попадание в сварной шов посторонних соединений.

Титан и титановые сплавы сваривают в 2 этапа:

- Подготовка. Сварщик зачищает поверхность титановых деталей, удаляет различные оксиды. Детали обрабатывает соляной кислотой или фтором при температуре 60 °С. От попадания воздуха детали защищают медными или стальными прокладками.

- Сварка. В аргонную горелку вставляют вольфрамовый электрод. При появлении дуги образуется сварочная ванна с температурой до 6000 °С. Аргон обеспечивает дополнительную защиту от кислорода и азота.

При соблюдении всех требований у сварщика получается ровный и аккуратный сварной шов, который не требует дополнительной обработки.

В заключение стоит отметить, что для сваривания различных типов сталей требуется соответствующая квалификация сварщика. Например, начинающий сварщик легко справится со сваркой алюминия или низкоуглеродистых сталей. А вот сварить титан и его сплавы под силу опытному мастеру, который досконально знает все особенности процесса.

Технология сварки разнородных металлов

В процессе сварки однородных деталей взаимная диффузия и растворение материалов, а также образование жидких и твердых растворов происходит без каких-либо ограничений и сложностей. Однако совсем иначе дело обстоит со сваркой разнородных металлов. В данном случае приходится сталкиваться с металлургической несовместимостью деталей, которые имеют принципиальные отличия в характеристиках кристаллической решетки, а также разные температуры плавления и показатели теплопроводности. Именно поэтому прежде чем начнется работа и осуществится, например, сварка алюминия со сталью, необходимо рассмотреть совместимость используемых металлов и учесть трудности, которые могут возникнуть в процессе их соединения.

Практически невозможно сварить металлы, неспособные взаимно раствориться между собой в расплавленном состоянии: железо и свинец, железо и магний, свинец и алюминий. Эти пары в жидком состоянии практически не смешиваются и создают слои, которые при дальнейшем затвердевании могут быть без особого труда отделены друг от друга. Что касается легко поддающихся сварке разнородных металлов, то их количество довольно ограничено. К ним можно отнести титан и железо, медь и железо, титан и ванадий, алюминий и серебро.

На данный момент самыми востребованными являются конструкции, получаемые путем сплава стали с алюминием, чугуном или медью. Сварка этих металлов широко используется в авиационном строении, радиоэлектронике, производстве бытовых приборов. Оптимальные свойства некоторых конструкций возможны только благодаря применению деталей из комбинированных материалов, ведь именно в этом случае изделие будет совмещать в себе преимущества сразу двух металлов. Однако приступая к работе с разнородными металлами, важно учитывать особенности их взаимодействия.

Процесс соединения алюминия со сталью

Сварка алюминия и стали сопряжена с серьезными трудностями, которые возникают в связи с большой разницей температур плавления металлов и различиями в уровне их теплопроводности. На практике это выражается в том, что алюминий становится жидким еще до того, как сталь успевает прогреться, кроме того, шов получается недостаточно прочным. Чтобы соединить металлы с такими разными характеристиками и получить приемлемый результат, нередко используется диффузная, ультразвуковая, а также контактная с оплавлением и холодная сварка металла.

Покрытия для улучшения свариваемости

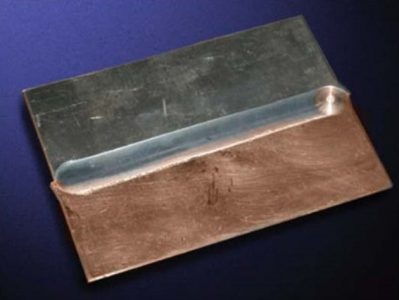

Проблемы, которые возникают при сварке плавлением алюминия и стали, вполне удачно решаются с помощью применения специальных покрытий. На сталь гальваническим или горячим погружением наносится металл, который обладает хорошей совместимостью со сталью. Чаще всего для этих целей используется слой цинка, который улучшает растекание алюминия. Кроме того, для сварки алюминия и стали применяется переходная вставка из тех же материалов, которая получается с помощью другого метода соединения, например, путем холодной ковки.

Теплофизические свойства материалов значительно затрудняют процесс сварки, при этом даже использование специальных покрытий и вставок не решает всех возможных проблем. Дело в том, что при соединении разнородных металлов на стыке могут образовываться интерметаллиды, которые отличаются чрезмерной хрупкостью. Чтобы избежать ненужных проблем, необходимо выбрать правильный режим сварки, который позволит избежать перегрева поверхности металлов. Если процесс произведен с учетом всех особенностей алюминия и стали, в результате проведенных сварочных работ появится надежное и долговечное соединение, которое, однако, лучше не использовать для конструкций, часто подвергающихся механическому воздействию.

Свариваемость чугуна и стали

Несмотря на то, что чугун и сталь обладают схожестью химического состава, процесс сварки этих металлов также характеризуется определенными трудностями. Дело в том, что чугун содержит большое количество углерода, а потому достаточно плохо поддается плавлению. Чтобы сварить эти разнородные материалы, используются специальные электроды. Для получения надежного и прочного шва перед обработкой детали следует тщательно зачистить, особенно это касается заготовки из чугуна, который легко впитывает различные технические жидкости.

Подогрев изделия в процессе работы

Чтобы соединить чугун и сталь, как правило, используется сварочный ток обратной полярности. Однако обратите внимание, что в случае применения аппаратов с высоким током холостого хода, необходимо использовать переменный ток. В процессе работы детали необходимо прогреть до 600 градусов по Цельсию. Такая температура позволит избежать чрезмерного расширения металла, которое нередко приводит к необратимой деформации материала. В результате сварочных работ, проведенных по описанной технологии, прочный герметичный шов образуется всего за один проход.

В случае, если подогрев заготовок невозможен, сварка чугуна со сталью производится несколько иначе. Когда необходимо соединить слишком большие детали или металл имеет легкоплавкие вкрапления, процесс сварки осуществляется с помощью коротких валиков, каждый из которых необходимо охлаждать перед использованием следующего. Стоит отметить, что данный метод сварки не обеспечивает должную прочность шва, поэтому для соединения чугуна и стали более предпочтителен метод, предусматривающий предварительный подогрев деталей.

Свариваемость меди со сталью

Определенные трудности в процессе соединения данных металлов возникают в связи с различием в уровне их теплопроводности, а также из-за низкой температуры плавления меди. Именно поэтому прежде чем приступать к процессу, следует учесть все особенности материалов и подобрать наиболее оптимальный способ сварки. Только в этом случае можно получить качественное соединение, которое будет обладать всеми необходимыми характеристиками.

Применение защитных газов

На самом деле медь и все ее сплавы довольно неплохо сваривается со сталью. Пожалуй, самым высоким качеством обладает соединение, которое производится путем аргонодуговой сварки. С ее помощью образуется шов, который характеризуется хорошей герметичностью и прочностью. Аргонодуговая сварка производится с применением вольфрамовых электродов либо плазменной струи и специальной присадочной проволоки. Обратите внимание, что в процессе работы дугу следует немного смещать к меди, что поможет предотвратить перегрев стали.

Сварка меди и стали также может быть произведена с помощью флюсов в среде защитных газов. В этом случае используют плавящиеся либо неплавящиеся электроды и проволоку. При наплавлении меди на сталь вполне эффективен дуговой метод сварки керамических флюсов, который позволяет добиться требуемой износостойкости и твердости материала. Данный вид работы предполагает использование плоских электродов.

Мангал из металла — это занятие, которое по силам каждому сварщику. Как сделать его своими руками, читайте в этой статье.

Соблюдение технологии — гарантия качества

Сварка разнородных металлов — достаточно трудоемкий процесс, который осложняется существующими различиями в свойствах материалов. Однако если грамотно подойти к процессу и учесть все рекомендации, связанные с особенностями металлов, можно получить прекрасный результат в виде качественного и надежного соединения, которое будет обладать преимуществами всех его компонентов.

Сварка разнородных металлов и сплавов, показатели свариваемости различных металлов

Свариваемость металлов – это способность металлов разных видов или их сплавов образовывать соединения, соответствующие техническо-эксплуатационным требованиям при установленной технологии сварки.

Возможность сваривать разносоставные стали и другие металлы между собой позволяет объединять лучшие качества различных материалов. Такой подход значительно повышает функциональность изделий, но требует особых условий, в которых возможна сварка разнородных металлов и сплавов.

Соответствующие технологии разработаны, чтобы решать проблемы, связанные с различными свойствами соединяемых металлов (температура плавления, теплоотдача, глубина проплавления, образование оксидной пленки).

- Варианты свариваемых пар разнородных металлов

- Сварка разнородных металлов и сплавов, используемые присадочные материалы

Варианты свариваемых пар разнородных металлов

Группы сплавов, наиболее часто применяемые при разнородном сваривании

- Сплавы на основе железа (Fe), которые, в свою очередь, подразделяются на подгруппы:

- Углеродистые стали

- Низкоуглеродистые легированные стали

- Инструментальные пружинные стали

- Нержавеющие стали

- Чугуны

- Никельные сплавы (Ni)

- Чистый никель

- Монель

- Никонель

- Нимоник

- Хастелой

- Медные сплавы (Cu)

- Чистая медь

- Латуни

- Оловянные бронзы

- Алюминиевые бронзы

- Кремниевые бронзы

- Никельно-медные

- Алюминиевые сплавы (Al)

- Магниевые сплавы (Mg)

- Титановые сплавы (Ti)

- Кобальтовые сплавы (Co)

Наиболее распространенные пары соединяемых материалов, которые встречаются в промышленности

- Сплавы на основе Fe + Al, алюминиевые сплавы

- Сплавы на основе Fe + Cu, медные сплавы

- Сплавы на основе Fe + Ti

- Сплавы на основе Fe + Mb

- Сплавы на основе Fe + Nb

- Cu + Al

- Ti + Al

- Ti + тантал

- Ti + Cu

- Mb + Cu

![Сваренные медь (Cu), сталь (Fe) и алюминий (Al)]()

Для большинства представленных вариантов сварки разнородных металлов и сплавов характерны большие отличия в температуре плавки, физико-тепловых свойствах, показателях расширения материалов.

Сварка разнородных металлов и сплавов, используемые присадочные материалы

Множество факторов определяют качественное состояние сварного шва, когда необходимо соединить материалы с отличающимися характеристиками. Образования оксидной пленки, разная температура плавки, взаимодействие при нагревании с газом и другие трудности, которые возникают при сваривании. Особенно капризный в отношении посторонних примесей алюминий и походные от него сплавы.

Сваривание алюминия и его сплавов со сталями

Процесс сваривания затрудняется активным возникновением оксидной пленки, которая мгновенно покрывает поверхность этого металла.

Разделка сварочных фасок производится под углом 70˚. Шов с таким углом обладает наибольшей надежностью. Перед свариванием кромки тщательно зачищают при помощи пескоструя или другим механическим путем для покрытия активирующим слоем. Самым распространенным и экономичным покрытием является оцинкование.

- При гальваническом оцинковании оптимальная толщина слоя 30-40 мкм

- При термическом оцинковании – 60-90 мкм

Тип сварки – аргонно-дуговая, неплавящимся вольфрамовым электродом

Присадочный материал – алюминиевый пруток АД1 с включениями кремния.

Технология процесса сваривания

Зажигание дуги производится с присадочного прутка для начала образования валика, благодаря стекающему алюминию. Необходимо свариваемые заготовки расположить в пространстве так, чтобы алюминий при расплавлении натекал на черный металл. При необходимости сварочные валики накладываются в несколько слоев. Главное не допустить перегрев стальной детали, что приведет к выгоранию активирующего слоя раньше времени. Сваривание производится по очередности с обеих сторон.

Режим скорости сварки алюминия должен повышаться к концу процесса. Такой метод вырабатывается сварщиком для сохранения активирующего покрытия.

Сваривание меди и ее сплавов со сталями

В этом типе соединений примечательно влияние количества углерода на качество сварного шва. Чем его меньше, тем прочней и качественней выходит взаимопроникновение в области смешивания. Благотворно на свариваемость влияют марганец (Mg) и кремний (Si).

Тип сварки – аргонно-дуговая, неплавящимся вольфрамовым электродом, ручная дуговая – плавящимся электродом, плазменное наплавление с использованием в качестве присадки токоподводящей проволоки.

Материалы для присадки – при сваривании чистой меди и бронзы БрАМц, БрКМц; для латуни Л90, 09Г2; при флюсовой сварке проволока марки М и БрКМц; для сваривания в атмосфере защитных газов МНЖ, БрКМц, БрАМц.

Флюсы — АН-26; ОСЦ-45

Технология сварочного процесса – быстрое динамическое расширение меди вследствие нагрева образовывает множество мелких микротрещин в стали в области (и около) сплавления. Для получения швов с оптимальными свойствами рекомендуется присадочный материал с вместительностью железа не более 10%.

При сварке нужно следить, чтобы было минимальное проплавление стали. При сваривании дуга должна быть смещена в сторону цветной заготовки.

Сваривание титана со сталью

Образование ломких интерметаллических областей не позволяет добиться качественных сварочных швов при прямом сваривании. Для получения качественных соединений применяются промежуточные вставки.

Технология сварочного процесса – наилучшие прочностно-пластичные показатели соединений дало применение БрБ2 (промежуточных вставок) из обработанной температурой бронзы и технического тантала. Для достижения особого качества швов сварка производится в специальных боксах с контролируемым микроклиматом.

Сваривание меди с алюминием

Образование ломких областей и другие различающиеся свойства этих цветных металлов значительно затрудняют процесс сваривания.

Тип сварки – аргонно-дуговая, неплавящимся электродом по флюсу

![Сваренные листы меди и алюминия]()

Технология сварочного процесса – после очищения медь проходит оцинковку для формирования активирующего слоя не более 60 мкм. В целом процесс схож со свариванием алюминия и стали, при котором смещение сварочной дуги происходит в сторону металла с большей температурой плавления. Для повышения свойств шва применяется 5 % легирование кремнием.

Сваривание алюминия с титаном

В этом случае появляются затруднения с возникновением интерметаллической зоны, приводящей к хрупкости стыка.

Тип сварки – аргонно-дуговая, неплавящимся электродом

Материал для присадки – алюминиевая проволока AB00

Технология процесса сварки – тщательно зачищенные кромки с разделанными фасками алитируют (аллюминизируют при нагреве 800 – 830˚С). Сваривание производят обычным методом для алюминиевых сплавов, смещая дугу в сторону более тугоплавкого материала.

![Сварочное соединение алюминия с титаном]()

Сваривание меди и ее сплавов с титаном

Образование хрупких зон предотвращается использованием промежуточных вставок из сплавов титана.

Технология процесса сварки – для вставок используются сплавы титана с включением легирующих добавок молибдена или ниобия типа ВТ15. Структуры кристаллических решеток таких вставок схожи с кристаллической структурой меди. Методы сваривания те же самые, что применяются при сварке меди и ее сплавов.

Сваривание ниобия, тантала и молибдена со сплавами цветных металлов и сталями

Поскольку эти элементы используются в качестве вставок для соединения – они имеют высокие показатели свариваемости.

Технология процесса сварки – возможность типов сварных соединений этих элементов указана выше на примере вставок для соединения. При соединении тантала и меди в качестве присадки используется БрБ2 (бериллиевая бронза). Для сварки зачастую применяются боксы с регулируемым микроклиматом.

Естественно, что перечислены далеко не все способы. Указаны наиболее широко используемые технологии сварки разнородных материалов. Например, существует высокотехнологическая электронно-лучевая сварка, производящаяся в специальных вакуумных камерах направленным потоком электронов. Но такой способ возможен исключительно в рамках профильных предприятий.

Как варить металл и современные методы сваривания

Как варить металл и что же такое сварка? Это неразъемное соединение металлических деталей, которое образуется в результате их нагрева в месте стыковки до расплавленного состояния.

Расплавленный, а затем застывший материал называется сварным швом. Не все металлы поддаются свариванию. Отлично свариваются однородные материалы. Например, чугун с чугуном или медь с медью (причем, ручная дуговая сварка меди выполняется в защитном газе) . Хорошо варятся железо и хром, никель и медь. Это происходит потому, что эти металлы в жидком состоянии образуют хорошо смешивающиеся слои.![Соединение заготовок из стали]()

Сваривание трубы

Но если вы попытаетесь сварить медь со свинцом, то из этой затеи ничего не выйдет – эти металлы не смешиваются между собой. То же самое можно сказать о железе и магнии или алюминии и висмуте. При необходимости сварки таких пар в смесь добавляют металлы, которые способны раствориться с каждым компонентом пары. Иными словами, в наше время нет секретов, как сварить металлы.

Виды сваривания металла

- Сварка плавлением (электрическая дуговая сварка, электрошлаковая, электроконтактная, электронно-лучевая). При таком виде сварки расплавленные кромки деталей образуют общую сварочную ванну или, другими словами, общий объем расплава, из которого и образуется сварной шов. Источником нагрева места сварки металлов может быть электрическая дуга, плазма, горелка и т.д.

- Сварка давлением (сваривание взрывом, ультразвуком, холодная сварка). Соединение металлов в этом случае происходит за счет уменьшения расстояния между атомами металлов до такой величины, когда между ними начинают работать силы взаимного притяжения.

Наиболее распространена электро дуговая сварка металлов. На ее долю приходится 65% всех сварочных работ. Расплавление материалов при этом способе происходит под воздействием сварочной дуги. Она образуется между основным металлом, предназначенным для сваривания, и присадочным материалом — проволокой.

Способы дуговой сварки:

- . При полуавтоматической дуговой сварке механизирована подача сварочной проволоки в зону сваривания. Остальные операции (поддержание нужного размера дуги, придание шву требуемой формы, перемещение электрода по линии сварного шва и прекращение работ) выполняются человеком;

- автоматическая. Это слово говорит само за себя. Задача человека – тщательно подготовить детали к сварке, включить и выключить оборудование;

- ручная. Сущность ручной дуговой сварки заключается в выполнении всех операций вручную без применения каких-либо механизмов.

Виды дуговой сварки:

![ручная дуговая сварка меди]()

- сварка плавящимся электродом. Этот метод изобретен Славяновым: кромки изделия и присадка одновременно расплавляются под действием сварочной дуги. Образующийся при этом расплав (сварочная ванна) заполняет зазор между деталями, а после кристаллизации образует сварной шов. Для защиты расплава от окисления на присадку наносится покрытие, которое под действием высокой температуры превращается в шлак. Этот слой покрывает жидкий металл. Кроме защиты от кислорода, шлак выполняет еще одну функцию: в него переходят вредные примеси, содержащиеся в сварочной ванне;

- сварка неплавящимся электродом. Автор этого изобретения – Бернадос Н. Н. Чаще всего такой метод применяется при сварке меди, алюминия, наплавке твердых сплавов и сварке тонколистовой стали. Схема сварки неплавящемся электродом

Сварочная дуга

Сварочная дуга образуется следующим образом:

- К электроду и основному металлу подводится электрический ток.

- Сварщик прикасается присадкой к основному металлу, в результате чего возникает короткое замыкание в сварочной цепи. Поскольку электрод имеет неровную поверхность, контакт происходит в нескольких точках одновременно.

- В зонах контакта металла и электрода возникает ток высокой плотности. Он расплавляет присадочный материал, появляется тонкая пленка жидкого металла.

- При отведении присадки из жидкого расплава вытягивается шейка. В ней плотность тока, а, следовательно, и температура металла еще больше возрастают

- Металл испаряется, шейка рвется, в ионизированном облаке паров и газов загорается сварочная дуга.

Сварочная дуга, которая горит равномерно, без обрывов и не требует повторного зажигания, называется устойчивой.

Устойчивость дуги зависит от:

- рода электрического тока (постоянный или переменный);

- состава покрытия присадочного материала;

- полярности. При постоянном токе полярность может быть прямой и обратной.

- прямая полярность – минус источника тока подается на электрод;

- обратная полярность – минус подсоединяется к изделию.

4. длины дуги. Это величина, равная расстоянию от торца электрода до поверхности ванны сварочной. Для стального электрода эта величина не превышает 2-4 мм (короткая дуга). Это оптимальная величина, которая обеспечивает устойчивость горения и хорошее качество сварного соединения.

Длина, равная 4-6 мм считается нормальной, а более 6 мм – длинной. Длинная дуга – плохой вариант: она неустойчива, плавление металла проходит неравномерно, капли расплава, стекающие с электрода, окисляются и насыщаются азотом. Шов получается пористым, неровным. Появляются непроваренные участки.

Как правильно варить дуговой сваркой

1. Подготовительные работы

2. Очистка

Этой операции подвергаются основной материал и присадочный. На них не должно быть окалины, ржавчины, масел и других загрязнений: даже незначительное количество загрязнений приведет к дефектам сварного шва, снижению его прочности, а следовательно и надежности готового изделия. Особенно тщательно следует очистить кромки и прилегающих к ним зон шириной 25-30 мм;

3. Подготовка кромок

Форма кромок зависит от толщины листа. Они должны быть притуплены одинаковым радиусом, а зазор между ними должен быть одинаковым по всей длине будущего сварного шва;

5. Сборка

На эту операцию приходится до 30% общей трудоемкости. Для удобства используются различные шаблоны и инструменты, и сварочные приспособления. Сборку надо производить в той последовательности, чтобы предыдущая операция не мешала выполнению последующей.

Уроки дуговой сварки.

- Возбуждение сварочной дуги. Зажечь дугу можно двумя способами:

- чиркнув электродом по основному металлу, как спичкой;

- прикоснувшись к изделию концом электрода.

В обоих случаях электрод надо быстро отвести в сторону на расстояние 2-4 мм.

Дуга загорелась. Чтобы постоянно поддерживать ее постоянную длину, надо по мере расплавления электрода постепенно опускать его. Длину дуги надо держать как можно короче, иначе она потеряет устойчивость со всеми вытекающими последствиями.

- Если в процессе сварки дуга все-таки оборвалась, то ее зажигают, продвинув электрод вперед от точки обрыва, а затем возвращаются, заваривают кратер и продолжают шов.

- Как правильно держать электрод для того чтобы качественно варить металл? Обычно электрод должен быть расположен вертикально или наклонно по отношению ко шву, углом вперед или назад. При расположении электрода углом назад получается глубоко проваренный неширокий, аккуратный шов. Такое положение предпочтительно при сварном соединении в тавр, угол или внахлест. Опытные сварщики так же выполняют и стыковые соединения.

![как варить алюминий]()

Если вы хотите помочь экологии, то выбирайте водородную сварку — она наиболее экологически безопасная из всех видов.

Планируете варить алюминиевую конструкцию аргонодуговой сваркой? Как это делается, подробно описано в нашей статье.

Выбор режима ручной дуговой сварки

От правильно выбранных режимов зависит стабильность сварочного процесса и качество сварки. Различают основные и дополнительные параметры.

Основные параметры:

- Свойства сварочного тока (величина, полярность и род);

- Диаметр электрода;

- Напряжение дуги;

- Скорость сварочного процесса;

- Величина поперечных колебаний торца электрода.

Дополнительные параметры:

- величина вылета электрода;

- состав и толщина покрытия электрода;

- положение электрода в пространстве;

- начальная температура основного материала;

- положение изделия в процессе сварки.

Рассмотрим подробнее основные параметры

1. Выбор сварочного тока

Параметр зависит от диаметра электрода, его покрытия, пространственного положения шва. От величины тока зависит глубина провара и производительность сварки. Если сила тока будет недостаточной, то количество тепла, поступающего в ванну, будет маленьким, в результате чего появятся непровары, ухудшающие качество соединения деталей.

Дуговая электросварка слишком большим током тоже может приводить к непровару, так как быстро плавящийся электрод может попадать на еще нерасплавленный основной металл. Рекомендуемый ток указывается на электродных упаковках.

Кроме того, следует учитывать следующее:- при использовании тока обратной полярности глубина провара больше почти на 50%, чем при прямой полярности. Поэтому при сварке тонколистовых и легированных материалов следует применять ток обратной полярности во избежание пережогов и перегревов;

- при сварке переменным током глубина провара будет меньше на 15-20%, чем при сварке постоянным током обратной полярности.

2. Выбор диаметра электрода

Диаметр электрода зависит от толщины кромок свариваемого материала и разделки кромок. Если кромки не разделаны, то диаметр электрода выбирают в зависимости от толщины свариваемого металла. Так, например, при толщине металла 20 мм испльзуют электроды диаметром 12 мм.

Если же кромка разделана, то независимо от марки металла корневой шов выполняется электродом в 2- 3 мм. Последующие слои накладываются диаметром 4 мм. Правда, если толщина основного металла превышает 12 мм, допускается последующие слои выполнять пятимиллиметровым электродом.

Выбор корневого электрода зависит от типа соединения. Но главный принцип выбора – чем ответственнее шов, тем меньший диаметр электрода применяется.

3.Скорость сварки должна быть оптимальной

Чем выше скорость, тем уже шов. Но при слишком высокой скорости могут быть несплавления основного металла с металлом шва.

4.Величина колебаний

Величина поперечных колебаний электрода должна находиться в пределах 2,5-3 диаметра электрода – это оптимальный вариант для получения качественного сварного шва.

Читайте также: