Сварка и покраска металла

Обновлено: 04.05.2024

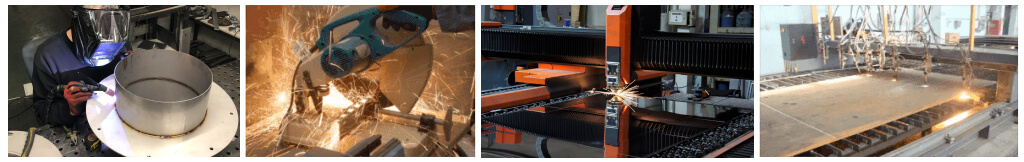

Компания "СиМП" предлагает резку, гибку, сварку и прочие виды металлообработки. Мы изготовим элементы и конструкции точно в срок и в полном соответствии с полученным техническим заданием. Услуги металлообработки в Москве мы выполняем на собственном производстве и гарантируем обоснованные цены, успешную реализацию самых сложных и нестандартных проектов.

Виды работ

Наше производство позволяет выполнять все виды операций, связанных с обработкой металла и изготовлением деталей. Мы располагаем:

Фирма готова выполнять работы для строительных организаций, для предприятий, занимающихся благоустройством территорий и дизайном, наши мастера изготавливают элементы мебели, стеллажи, прилавки, трубы, сувенирные изделия и многое другое. Если вам необходимы нестандартные элементы или детали, обращайтесь к нашим мастерам, мы поможем найти оптимальное решение.

Компания "СиМП" берется как за разовые работы, так и заключает договора на регулярную поставку деталей, элементов, конструкций.

Наши преимущества

У нас работают высококвалифицированные и опытные специалисты, которые отлично знают технологии обработки стали и гарантируют:

- высокую точность всех операций;

- четкое исполнение всех требований клиентов на всех этапах;

- полное соответствие элементов представленным чертежам;

- ответственный подход к поставленным задачам;

- возможность заказать гибку, сварку, резку любых сплавов;

- выбор методов и технологий в зависимости от индивидуальных параметров, запросов;

- соблюдение действующих стандартов и нормативов.

Клиентам также гарантированы демократичные и «прозрачные» цены на услуги по металлообработке и изготовлению деталей. Все расценки фиксируются в официальном договоре, мы гарантируем отсутствие дополнительных сборов и платежей.

Гарантировать качество продукции и отсутствие брака нам позволяет:

- многоступенчатый производственный контроль;

- автоматизация операций;

- точное инновационное оборудование;

- квалифицированный инженерный и рабочий персонал.

Стоимость работ

Все производственные операции мы выполняем собственными силами, не прибегая к посредникам или сторонним организациям. Это позволяет поддерживать доступные расценки. Посмотреть базовую стоимость работ можно в разделе прайс-листы, для нестандартных заказов смета рассчитывается в индивидуальном порядке после согласования технического задания. При ценообразовании учитывается тип материала, количество процедур и циклов.

Как оформить заказ

Если вам требуется металлообработка на заказ в Москве, связывайтесь с нашими менеджерами. Мы рассчитаем стоимость услуг с учетом технического задания и объема, согласуем время готовности и составим договор.

Порошковая покраска металлоконструкций

Сегодняшняя обработка металла сочетает новейшие технологии, оборудование и специальные навыки. Грамотный подход к процессу позволяет добиться необходимого качества, придать желаемую форму и размеры заготовкам, и, что не менее важно, обеспечить долгую службу и эстетичный вид металлических изделий.

В современной промышленности используется множество методов обработки металла. Особого внимания заслуживает порошковая покраска металлоизделий. Данный способ имеет следующие преимущества:

- Изделия из металла надёжно защищаются от коррозии.

- Они приобретают привлекательный внешний вид. Заслуживает внимания то, что при порошковой покраске металлоконструкций можно выбирать любой цвет из числа тех, что представлены в каталоге RAL.

- Металлические изделия остаются безопасными в экологическом отношении. Этим технология порошковой покраски выгодно отличается от других способов нанесения лакокрасочного покрытия, применяемых в промышленности.

- Данная технология приводит к минимальному удорожанию изделий из металла.

Недостатки порошкового окрашивания

- Невозможно добиться уникального оттенка — необходимо выбирать из представленной цветовой гаммы.

- Технологии ручного нанесения не существует — покраска металла порошком возможна только в заводских условиях и с применением специализированного оборудования.

- Дефект окрашивания не корректируется локально — можно лишь полностью перекрасить элемент.

- Покраске поддаются только те материалы, которые выдерживают температурное воздействие до 200 градусов, а это не всегда допустимо.

- Есть ограничения по габаритам деталей, они должны помещаться в камеру полимеризации.

Виды порошковых красок по составу смол

В зависимости от состава смол порошковые краски классифицируются на три основные категории:

- Эпоксидные. Эти составы отличаются высокой прочностью, устойчивостью к воздействию химикатов, масел и топлива. Они не требуют предварительного грунтования и при этом сами могут использоваться в качестве грунтовочного слоя перед окраской металлоконструкций жидкими порошковыми составами.

Так как эпоксидные краски не являются проводниками электричества, они нашли широкое применение в электро- и радиотехнических отраслях для повышения коррозийной устойчивости деталей. - Эпоксидно-полиэфирные. Ценятся за свои декоративные свойства и способны создавать необычные визуальные эффекты, например, тисненой кожи или патины. Однако по устойчивости к окислению и влиянию окружающей среды этот вид проигрывает другим.

- Полиэфирные. Отличаются стойкостью перед механическими, атмосферными воздействиями, истиранию. Характеризуются высокой адгезией, что делает их универсальными для покраски металлоконструкций из любых видов металлов, в том числе легких сплавов. Отличные изоляторы. Уязвимы к действию щелочи.

Этапы порошковой покраски металлоконструкций

При покраске металла порошковой краской последовательно выполняется несколько этапов:

- Подготовка поверхности, на которую будет наноситься краска. При реализации этого этапа с поверхности изделия удаляются загрязнения и окислы, она тщательно обезжиривается и подвергается фосфатированию. Предварительная подготовка значительно улучшает адгезию, обеспечивает долговечность лакокрасочного покрытия и надёжность защиты окрашенных изделий от коррозии.

- Распыление порошковой краски. Выполняется в специальных окрасочных камерах. Краска наносится на поверхность металлических изделий с помощью окрасочных пистолетов. Она представляет собой смесь частиц красящего пигмента и каучука. Пистолеты придают частицам электрический заряд, благодаря которому они притягиваются к поверхности окрашиваемого изделия и удерживаются на ней до следующего этапа.

- Полимеризация нанесенной краски. Выполняется в камере полимеризации, где изделие нагревается, вследствие чего частицы краски плавятся и растекаются по поверхности, прочно соединяясь с ней. После того как изделие остынет, порошковая покраска металла считается законченной.

Оборудование для порошковой покраски металлоконструкций

Технология окрашивания изделий из металла порошковой краской реализуется с применением современного оборудования:

Покрасочная камера. В ней на поверхность металлического изделия наносится порошковая краска (для этого используются окрасочные пистолеты). Покрасочная камера имеет два проёма (входной и выходной), она оснащена вентилятором, коллектором, пультом управления и рядом других приспособлений.

Печь полимеризации. Используется для термического закрепления краски на поверхности окрашиваемого металлического изделия. Эта печь оснащена нагревательными элементами, которые за время, не превышающее получаса, нагревают воздух в печи (а вместе с ним и изделие) до температуры 130-220°С. Краска, которая в виде порошка находится на поверхности изделия, плавится и образует тонкую плёнку, прочно сцепляющуюся с металлическим основанием. Время полимеризации, как правило, варьируется от 10 до 30 минут.

Транспортная система. В её состав входят устройства, предназначенные для перемещения тележек с металлическими изделиями, их загрузки в камеры и выгрузки.

Виды изделий, обрабатываемых методом порошковой окраски металла

Одним из важных преимуществ данного метода окрашивания является его универсальность. Порошковую краску можно наносить на самые разные изделия. Среди них:

- Профиль и другие металлические конструкции.В данном случае, однако, существует ограничение - размеры покрасочной камеры. При порошковой покраске профиля габариты металлического изделия не должны превышать 6,9х0,85х2,4 м.

- Всевозможные мелкие изделия из металла.Технология порошковой покраски может применяться для декоративной обработки заклёпок и саморезов, дверей и решёток, панелей и козырьков, а также многих других металлических предметов.

- Металлическая мебель. Покраска в данном случае может выполняться с декоративной или реставрационной целью. При грамотном выборе цвета мебель из металла после окрашивания становится чрезвычайно привлекательной. Заслуживает внимания и то, что покрытие, которое на неё наносится, устойчиво к механическим воздействиям, атмосферным осадкам, солнечному свету и многим другим негативным внешним факторам. После покраски металлическая мебель может эксплуатироваться как внутри помещений, так и за их пределами.

- Детали автомобилей, мото- и квадроциклов, велосипедов и мопедов, катеров, яхт и лодок. Речь может идти о бамперах и глушителях, обвесах и суппортах, рамах велосипедов и множестве других деталей. Высокая устойчивость лакокрасочного покрытия, обеспечиваемая при покраске деталей автомобилей и других транспортных средств, в данном случае крайне актуальна. Известно, что такие детали очень часто эксплуатируются при неблагоприятных условиях. Даже в этом случае порошковое покрытие, благодаря высокой прочности его сцепления с металлом, в течение долгих лет будет сохранять свой первоначальный внешний вид. Большое значение имеет и то, что цвет краски может быть любым.

Порошковая покраска профиля и других металлоконструкций

Желаете выполнить порошковую покраску металла на высоком уровне? Обратитесь к специалистам, входящим в штат Nayada. В настоящее время компания имеет все возможности для качественной, быстрой и недорогой порошковой покраски профиля и других металлоизделий. Использование современного оборудования и лучших расходных материалов, глубокие познания специалистов и богатый опыт работы - вот что заставляет обращаться именно к мастерам Nayada.

Сварка для резки металла

Применение сварки для резки металла – вполне востребованная процедура, несмотря на то, что обычно этот способ используется для соединения деталей, а не раскроя. Резка сваркой применяется в тех случаях, когда не так важны конечная точность реза и его чистота и не нужно раскраивать большое количество заготовок.

Именно это обеспечивает такую популярность сварочной резки в частных мастерских и небольших производствах. В нашей статье мы расскажем, как осуществляется сварка для резки металла, разберем необходимые инструменты для этого и поговорим о настройках аппарата.

Риски использования сварки для резки металла

Сварка позволяет использовать один набор оборудования, чтобы соединять элементы в целое изделие и вырезать отдельные заготовки. Разница между этими операциями в том, что при раскрое мастеру необходимо проплавить металл на всю толщину током значительной мощности.

Технология сварки для резки металла позволяет демонтировать металлоконструкции, в том числе трубопроводы, разделывать металлический лом. К данному методу прибегают, чтобы сформировать отверстия, раскроить чугунные элементы или из цветного металла.

Электрическую дугу применяют для резки, если нет других возможностей или специализированного оборудования для обработки иными способами.

Тогда необходимы:

- инвертор или трансформатор, обеспечивающий требуемую мощность тока;

- молоток по металлу;

- щетки для зачистки;

- электрические провода с соединительными муфтами;

- расходные материалы и подходящие держатели.

Применение сварки для резки металлов считается опасной работой, так как нарушение норм безопасности, отказ от использования спецодежды чреват поражением сварщика током.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Не стоит забывать, что излучение, появляющееся во время использования сварочного оборудования, вредно для глаз, а выделяющиеся газы негативно воздействуют на органы дыхания. Также высока вероятность ожогов под действием раскаленного металла.

Чтобы не столкнуться с подобными последствиями применения сварки для резки металла, важно подготовить:

- надежную защиту корпуса аппарата, используемого для сварки;

- принудительную вытяжную вентиляцию в месте проведения работ;

- брезентовую робу, рукавицы, специализированную маску для сварки, обувь с прорезиненной подошвой, средства защиты органов дыхания.

Когда раскрой ведется в закрытом помещении, желательно, чтобы у мастера был помощник – он вовремя заметит проблему и придет на помощь.

Плюсы и минусы сварки для резки металла

Данный метод, наравне со всеми остальными, обладает рядом преимуществ и недостатков. Помня о них, можно выполнить обработку металла максимально качественно при минимальных временных затратах.

Специалисты относят к главным минусам использования сварки для резки металла такие особенности:

- низкий уровень производительности, что связано с медленным проведением работ;

- плохое качество реза, так как на обратной стороне заготовки остаются затвердевшие натеки.

Названные характеристики мешают применять метод в случаях, когда в процессе раскроя важно точно следовать разметке.

Способ имеет и такие плюсы:

- возможность отказаться от затрат на специальные дорогие устройства;

- отсутствие отдельных норм по проведению работ;

- быстрое обучение;

- возможность обработки постоянным и переменным током.

Сварку для резки металла активно используют многие домашние умельцы и даже фирмы, ведущие деятельность в сфере строительства, ремонта, обслуживания автомобилей. Они ценят технологию за возможность ее использования во время несложных работ без дополнительных затрат.

Виды резки металла сваркой

Резка металла инвертором невозможна без грамотно выбранных значений тока. Показатели устанавливаются в соответствии с толщиной металла, диаметром электродов и назначением обработки:

- Разделительная резка предполагает, что лист располагают вертикально либо горизонтально. Главное – обеспечить беспрепятственное вытекание горячего металла из разреза. Если выбрано вертикальное положение, электрод перемещают сверху вниз и строго перпендикулярно изделию. Если сварка задействуется для резки металла, подбирают прутки, имеющие большую толщину, чем металл.

- Поверхностная резка обычно применяется, если нужно избавиться от дефектов, появившихся в процессе сварочных работ. Электрод держат под небольшим уклоном в 5–10° относительно металла. Чтобы сформировать широкую канавку, расходник раскачивают из стороны в сторону.

- Изготовление отверстий осуществляется в два этапа: нужно прожечь небольшую дырку, после чего расширить ее до подходящего диаметра. Мастер должен сохранять положение электрода под углом в 90° относительно поверхности, так как любые отклонения чреваты получением неровных краев отверстия.

- предотвращает переход дуги на боковые поверхности реза;

- способствует стабильному горению дуги, исключая вероятность ее затухания;

- обеспечивает окисление металла вдоль линии раскроя, давление газа в зоне плавления.

- повышенный расход самих электродов и электричества;

- плавление, стекание обмазки в рабочую зону, так как она может не подходить для использования в подобных условиях – в итоге страдает качество реза.

- между электродом и основным металлом загорается дуга;

- металл плавится;

- кислород поступает через трубку и окисляет материал по всей толщине, выдувая его.

- цветные металлы;

- чугун;

- нержавеющую сталь.

- Большой выбор – он объясняется тем, что металлические элементы могут иметь различную форму, размеры, при этом не теряют прочности и предполагают большой срок службы.

- Разнообразные характеристики – при производстве изделий из металла используются такие методы, как формовка, ковка, прокат, волочение, при этом за счет каждого подхода изделию сообщаются конкретные качества. Это может быть прочность на разрыв, пластичность, твердость, пр. При помощи грамотного выбора способа обработки удается изготовить универсальную или узкоспециальную продукцию с заранее заданными свойствами.

- Относительно низкая цена, которая объясняется стоимостью сырья, применяемого при производстве изделий из металла. Кроме того, по цене последние близки к пластиковым аналогам, но превосходят их практически по всем эксплуатационным свойствам.

- Эстетичность, прекрасные декоративные характеристики. Добиться подобного эффекта можно исключительно при соблюдении технологии производства. Не менее важно, чтобы работой занимался настоящий специалист, а не новичок, оставляющий капли сварки и забывающий о шлифовке поверхности.

- Прочность и большой срок службы, что достигается даже без дополнительной обработки металлоизделий – они могут исправно выполнять свои функции долгие годы, сохраняя основные характеристики. За счет применения защитных покрытий, препятствующих развитию очагов ржавчины, продолжительность эксплуатации возрастает в разы.

- Возможность проведения санитарной обработки – данное свойство дает возможность пользоваться изделиями из некоторых видов нержавеющей стали в пищевой и медицинской промышленности. Материал выдерживает частое мытье с применением агрессивных средств, а предмет не меняет внешнего вида и важных с точки зрения эксплуатации качеств.

- отжиг;

- нормализация;

- закаливание;

- отпуск.

- Речь идет о потоковом, регулярном изготовлении большого количества однотипных деталей. Ключевую роль играет их количество, скорость работы и идентичность изделий.

- Речь идет о потоковом, регулярном изготовлении большого количества однотипных деталей. Ключевую роль играет их количество, скорость работы и идентичность изделий.

- Требуется предельно точное исполнение.

- Заготовки имеют сложную поверхность, из-за чего невозможно использование других способов либо они оказываются слишком затратными в плане ресурсов, времени.

- балки рамочных и каркасных конструкций, которые испытывают перманентные нагрузки на поперечный изгиб;

- металлопрокат для эксплуатации в особых средах, к примеру, услуги по сварке труб, предназначенных для работы под высоким давлением или на большой глубине;

- сетчатые и решетчатые конструкции, которые должны сохранять жесткость при растяжении и сжатии.

- Услуги аргонной сварки. Процесс проводится в защитной газовой среде, состоящей из нейтрального инертного газа аргона. Аргон не окисляет металл и позволяет добиться ровных, гладких и прочных швов. Аргонодуговой метод используется для соединения меди, алюминия, титана, нержавеющих материалов.

- Услуги газовой сварки. Это традиционный способ создания прочных металлических соединений путем сгорания газовой смеси. Чаще всего используется сочетание кислорода с пропаном, ацетиленом и водородом. Метод подходит для работы с тонкостенными элементами, выполненными из чугуна, стали, бронзы, силумина и других сплавов.

- Услуги точечной сварки. Сварной аппарат соединяет детали в одной или в нескольких точках. Это эффективная методика помогает сваривать тонкие детали электроприборов, элементы трубопроводов, дорогостоящие или легкоплавкие сплавы.

- Лазерная сварка. Услуги этого типа применяются для достижения высокой точности и аккуратности соединений. За счет луча лазера в точке воздействия достигается высокая концентрация энергии, шов получается очень тонким, пластичным и надежным. Техника подходит для работы в труднодоступных участках.

Получается, инвертор позволяет раскраивать металл и делать в нем отверстия. Но не стоит надеяться, что линия реза окажется такой же аккуратной, как при использовании болгарки, резки с использованием плазмы.

Подходящие электроды для резки металла сваркой

Электроды бывают нескольких типов:

Металлические со специальным покрытием

Благодаря подобным расходным материалам можно создавать рез более высокого качества, а покрытие упрощает процесс обработки:

Сварка для резки металла требует использования повышенной силы тока, а вид напряжения подбирается под электроды. Кроме того, специальные расходники, в отличие от сварочных, обеспечивают высокую тепловую мощность дуги и окисляемость расплава, а также имеют большую теплостойкость обмазки.

Металлические электроды необходимы для борьбы с дефектами швов, удаления прихваток, заклепок, болтов, при разделке трещин. Если производитель не прописал на упаковке свои рекомендации, прутки прокаливают в течение часа при +170 °С.

Также резать металл можно обычными электродами для сварки, однако тут есть свои нюансы. Например, необходимо повысить уровень тока на 30–40 %, вид напряжения также подбирается под конкретную марку расходников.

Но при выборе обычных прутков наблюдаются:

Чтобы упростить себе задачу, лучше применять расходники, изготовленные для резки металла сваркой.

Угольные или графитовые

Их использование мало отличается от работы металлическими прутками: дуга проплавляет материал изделия на всю толщину, и тот стекает под действием законов физики. Однако данная разновидность электродов не плавится, а сгорает, из-за чего появляется меньше расплава и шлака, а значит, получается более чистый рез.

Немаловажно, что такие расходники нагреваются до высокой температуры при небольшой силе тока, а плавятся более чем при +3 800 °C. Данная характеристика позволяет увеличить период их эксплуатации.

Графитовые электроды применяют для ручной дуговой, кислородно-дуговой резки в сочетании с постоянным током прямой полярности либо переменным током. При этом пруток ведут сверху вниз.

Трубчатые

Используются при кислородно-дуговой резке и отличаются от других разновидностей электродов тем, что роль плавящего элемента в них играет толстостенная трубка, а не проволока.

В этом случае сварка применяется для резки металла таким образом:

Правда, нужно учитывать, что при постоянном потоке газа сложно добиться стабильного горения дуги.

Вольфрамовые неплавящиеся

Данная разновидность задействуется для плазменно-дуговой и дуговой резки в среде защитного газа.

Плазменно-дуговой способ предполагает горение дуги между заготовкой и вольфрамовым электродом. А основным отличием второго подхода является использование повышенной на 20–30 % силы тока в сравнении со сварочными работами. Это необходимо, чтобы проплавить всю толщину металла.

Выбор силы тока для сварочной резки металла

Для сварочного тока действует одно правило: чем его показатель выше, тем больше энергии передается в область реза, а значит, сильнее и глубже плавится металл. В результате можно обрабатывать изделия большей толщины. Однако при увеличении тока для его передачи требуются более толстые расходные материалы.

Иными словами, при применении сварки для резки металла толщина материала влияет на толщину электрода и необходимую силу тока. Нередко на сварочном оборудовании можно увидеть таблички соответствия данных показателей – их стоит расценивать исключительно как рекомендацию, а не истину в первой инстанции.

Например, для домашних нужд достаточно тока в пределах 160 А и прутков диаметром 4 мм.

Также производители предлагают диаметр 2,5 мм для электродов марок УОНИ-13/45, 15/55, НИАТ-3М, используемых при обработке углеродистых сталей.

Чтобы определить силу сварочного тока, можно использовать следующую формулу:

К – опытный коэффициент, составляющий 40–60 мм для прутков из низкоуглеродистой стали и 35–40 мм для расходников из высоколегированной стали. За «dэл» скрывается диаметр электрода.

Толщина металла, мм

Диаметр электрода, мм

Сила сварочного тока, А

Воздушно- и кислородно-дуговая сварка для резки металла

Данный подход к раскрою металла имеет одно немаловажное отличие от описанных выше: здесь расплав сразу выдувается струей сжатого воздуха либо чистого кислорода. Таким образом удается избавляться от дефектов в месте сварки, разрезать нержавейку толщиной до 20 мм.

Поступление газа приводит к частичному выгоранию металла и выделению дополнительного тепла, благодаря чему значительно сокращаются временные затраты на проведение работ. Этим методом делают короткие разрезы на строительных конструкциях.

В процессе раскроя используют графитовый либо стальной электрод толщиной от 4-5 мм с покрытием ОММ-5, ЦМ-7 или ОСЗ-3. Необходим постоянный ток силой до 250 А и специальные резаки.

Таким образом обрабатывают металл толщиной до 50 мм. Сжатый воздух подается сбоку под давлением 0,4–0,5 Мпа, причем расход кислорода составляет примерно 100–160 л/мин.

Рекомендуем статьи

При использовании сварки для резки металла и резака типа РГД электрододержатель располагают в правой руке, тогда как резак находится в левой. Когда основной материал начинает плавиться, на него подают струю воздуха.

Подобная технология резки проще, чем кажется на первый взгляд, но для ее использования мастер должен в совершенстве владеть сваркой.

Если начинающий сварщик не знает, как правильно зажечь дугу, вести шов и формировать надежные соединения, не стоит надеяться, что он сможет хорошо раскроить металл, используя то же самое оборудование.

Кроме того, при помощи использования сварки для резки металла даже по ГОСТу невозможно создать аккуратный разрез. Зато дуга позволяет с минимальными временными затратами подготовить детали для неответственных конструкций.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Производство изделий из металла

Производство изделий из металла включает в себя множество отдельных этапов и операций в зависимости от поставленных задач и применяемых материалов. Понимание технологий изготовления поможет выбрать наиболее подходящий метод реализации для вашей продукции, что сэкономит время и деньги.

Не менее важной частью процесса производства является контроль качества полученных изделий. В нашей статье мы расскажем, какие этапы и технологии используются в производстве, а также поговорим о дефектах и их выявлении в готовой продукции.

2 вида металла для производства изделий

При производстве изделий используют металлы двух видов:

Черные

В данном классе существуют подвиды, а именно чугун и сталь, которые близки друг к другу по характеристикам, но главная разница между ними состоит в доле углерода в металле. Если отдельно говорить о сталях, то они бывают углеродистыми или легированными.

Доступные сегодня различные виды черных сплавов активно применяются при изготовлении металлопроката. Их востребованность на рынке объясняется тем, что подобные металлы и изделия из них отличаются отличными рабочими свойствами.

Классификация металлов и сплавов предполагает выделение марок, которые указывают в буквенно-цифровом виде, например – Ст16ГС. Благодаря группировке марок, применяемой в производстве металлопроката, удается серьезно упростить подбор видов черного металла для различных сфер человеческой жизнедеятельности.

Ко всем разновидностям металлопроката предъявляются строгие требования – изделия должны отвечать нормам ГОСТа по форме, размерам и предельным отклонениям. Из черного металла изготавливают листовой, сортовый, фасонный, трубный прокат.

Цветные

Название этой группы объясняется наличием у металлов и сплавов особых оттенков. Так, медь – красная, поэтому ее сплавы отличаются красноватым тоном.

При массовом производстве изделий из металла необходимых свойств добиваются за счет использования сплавов в определенных пропорциях. Их механические, физические и химические качества удается варьировать за счет изменения соотношения исходных металлов.

Стоит пояснить, что для получения сплавов металлы смешивают в разных пропорциях – в итоге появляется новый продукт со значительно более высокими характеристиками. Кроме того, качества сплавов меняют при помощи дополнительного механического или химического воздействия. Под последним понимают термообработку, технологию старения, пр. Тогда как в качестве механической обработки может использоваться штамповка, ковка, прессование, прокатка, пайка, сварка, резка.

Из цветных металлов производят большинство литых изделий, проволоку, квадраты, шестиугольники в виде прутков и мотков, ленты и полосы, листы и фольгу. Не так давно предприятия начали применять подобные металлы в форме порошков.

Преимущества производства изделий из металлов

Металлоизделиями называют любую продукцию из металла, при этом не учитывается способ производства и марка. Данные характеристики подбираются под особенности использования будущей продукции и влияют на качество, технические особенности и надежность в процессе эксплуатации.

Металлоизделия выгодно выделяются на фоне аналогов из прочих материалов такими качествами:

Основные этапы и технологии производства изделий из металла

Придание формы и размеров

На стадии формообразования применяются несколько технологий: литье, резка, воздействие высоким давлением. Под последним понимают ковку, штамповку, прессование, волочение, прокатку.

Обработка поверхности

Дальнейшее производство изделий из металла предполагает механическую обработку с целью придания заготовке необходимых габаритов, формы и прочих характеристик. Нужного эффекта достигают при помощи ручной опиловки напильником или использования металлорежущих токарных, фрезерных, строгальных и других станков.

Когда применяется второй подход, то деталь закрепляют на станке, после чего подвергают воздействию режущего инструмента. В результате, если стружка снимается с заготовки резцом – речь идет о точении, фреза используется при фрезеровании, сверло – при сверлении, шлифовальный круг – при шлифовке.

В любом случае с заготовок удаляют оставленный припуск на обработку, облой, неровности, чтобы получить изделия, полностью соответствующие требованиям чертежей. Нужно понимать, что после механической обработки поверхность деталей покрыта микронеровностями – их размер определяется «чистотой» проведения названных выше операций. Подобные дефекты невозможно разглядеть невооруженным глазом, однако из-за них происходит более стремительное развитие коррозии, что негативно сказывается на сроке службы изделий.

Рекомендуем статьи:

Обработка термическим способом

Речь идет о таких операциях, как нагрев, выдержка, охлаждение. За счет их последовательного осуществления удается повлиять на внутреннее строение сплава, избавиться от напряжения материала, сообщить ему все необходимые свойства. Во время производства изделий из металла используют следующие способы термической обработки:

Вторичная обработка

На данном шаге на поверхности изделий воздействуют механическими методами, такими как шлифовка, полировка. Либо возможно применение электрофизических и физико-химических подходов, что позволяет обеспечить деталям дополнительные преимущества в технологическом плане.

Отказ от механических методов в пользу электрического, физического, химического воздействия обеспечивает более высокую точность, качество обработки, так как при удалении припуска используются минимальные механические усилия. Указанные подходы могут применяться для изготовления металлических предметов, вне зависимости от прочности, вязкости материала. Обычно за счет этих технологий удается добиться предельно тонкого дефектного слоя на поверхности деталей после обработки. А значит, появляется возможность работать с изделиями очень сложной формы, обеспечивая высокое качество деталей даже в труднодоступных местах.

Скрепление элементов

Этот этап производства изделий из металла выполняют при помощи технологии пайки и сварки.

Сваривание предполагает использование технологии плавления или соединения элементов под давлением. В первом случае кромки изделий нагревают, из-за чего образуется ванна расплава. В нее обычно вводят присадочный металл, призванный перекрыть зазор между заготовками, однако есть технологии, позволяющие отказаться от дополнительных присадок.

Остывая, горячий металл скрепляет части изделия в единое целое, формируя атомно-молекулярные связи между кромками – таким образом получается необходимое неразъемное соединение.

Плюсы использования станков с ЧПУ в производстве изделий из металла

Станок с ЧПУ позволяет изготавливать детали без непосредственного участия человека, а значит, снижается вероятность ошибки, брака. Единственным минусом подобных станков является высокая цена их использования.

Применение данного подхода в производстве изделий из металла имеет смысл, когда:

Производство металлических изделий по чертежам на станках с ЧПУ является удобным и быстрым. Немаловажно, что таким образом удается выполнять самые мелкие работы, в том числе гравировку, нанесение канавок, резьбы, сверление отверстий.

Методы контроля качества в производстве изделий из металла

Для разных глубин и размеров дефектов применяют отдельные уровни исследования:

Субмикроскопическое изучение

Позволяет обнаружить дефекты на границах кристаллов или зерен. Нужно понимать, что неравномерная кристаллизация, недостаточное питание зародышей жидким раствором приводит к формированию тонких прослоек между блоками кристаллов. Также проблема бывает связана с выделением твердой фазы нерастворимых соединений и элементов на поверхности кристаллов. Например, фосфор и некоторые другие тугоплавкие металлы не могут соединяться с железом, входящим в состав сталей, поэтому скапливаются на границах зерен.

Исследование при помощи микроанализа

Проблемы, появившиеся после производства изделий из металла, определяют при помощи микроскопов, которые способны обеспечить увеличение свыше 100 крат. Во время поиска литейных дефектов в большинстве случаев пользуются именно микроанализом, ведь данный подход дает возможность установить балл зерна, структуру металла, наличие и количество неметаллических включений, присутствие в составе меди, серы и фосфора.

Количество углерода и легирующих элементов в стали влияет на то, какие твердые фазы будут выделяться в процессе кристаллизации. Нужно понимать, что они обладают свойственной только им прочностью, твердостью, пластичностью. В марках стали, стойких к коррозии, формируются фазы аустенита, мартенсита или ледобурита – здесь все зависит от температуры охлаждения.

Помимо этого, качество металла зависит от балла зерна. Его снижение приводит к росту пластичности и параллельному падению прочности. Тогда прибегают к легированию карбидообразователями или тугоплавкими материалами, чтобы, сохранив изначальную пластичность, обеспечить повышенную прочность стали.

В первую очередь, микроанализ позволяет узнать, какое количество в процентах вредных примесей и неметаллических включений содержится в сплаве. Обычно вредными примесями оказываются сера и фосфор, вызывающие красноломкость и хладноломкость стали при производстве изделий из металла. Материал сможет использоваться в промышленности лишь при условии, что содержание данных элементов не выходит за пределы нормы.

За счет контроля доли неметаллических включений определяют, сколько в стали содержится оксидов, сульфидов, нитридов и других соединений. Все названные примеси могут оказывать положительное или негативное воздействие на свойства металла.

Исследование при помощи макроанализа

Речь идет о визуальном поиске дефектов поверхности или глубинных слоев материла, при котором изделия рассматриваются под тридцатикратным увеличением. Макроскопические изъяны появляются на любом этапе производства изделий из металла – от выплавки до содержания в условиях склада. Если в процессе исследования были найдены деформации, изделие отправляют в брак либо на доработку.

Сварочные работы

Аргонная сварка – процесс в защитной газовой среде, которая не окисляет металл и позволяет создавать прочные и гладкие швы. Сложность такой работы требует обращения к специалистам. Наша компания предлагает услуги аргонной сварки в Москве по выгодным ценам. Обслуживаем как на своей территории, так и на выезде.

Цена от 25 руб./см.

Сварка алюминия – специфическая операция по обработке металла, требующая специальных материалов, инструментов и знаний. Физико-химические особенности металла усложняют соединение алюминиевых деталей, поэтому целесообразно обращаться к специалистам.

Цена от 50 руб./см.

Нержавеющая сталь получила широкое применение в разных сферах деятельности человека. Будучи используемым в быту, судостроении, транспортной сфере и промышленности, металл ценится превосходными антикоррозийными свойствами. Качественная сварка нержавейки может потребоваться и в пищевой промышленности, медицинской и нефтегазовой сферах.

Сплав железа с углеродом называют углеродистой сталью, которая относится к числу конструкционных сталей. В таком сплаве содержится незначительный процент серы, марганца, фосфора, кремния и отсутствуют легирующие включения хрома, вольфрама, никеля, марганца, молибдена. Изменяемое количество углерода в сплаве под воздействием высоких температур определяет его свойства: растет прочность, снижается пластичность. Чтобы максимально сохранить начальные физико-химические показатели, сварка конструкционных сталей выполняется по специальным технологиям.

Цена от 20 руб. м/пог.

Контактная сварка чаще всего используется в промышленности, как в серийном, так и в массовом производстве. Ее легко перенастроить, с контактным свариванием деталей справится и новичок. Поэтому его можно применять и при изготовлении маленькой партии изделий. В этом разделе ведущий технолог нашего производства расскажет об областях применения контактного сваривания и его основных видах.

Цена от 30 руб./тч.

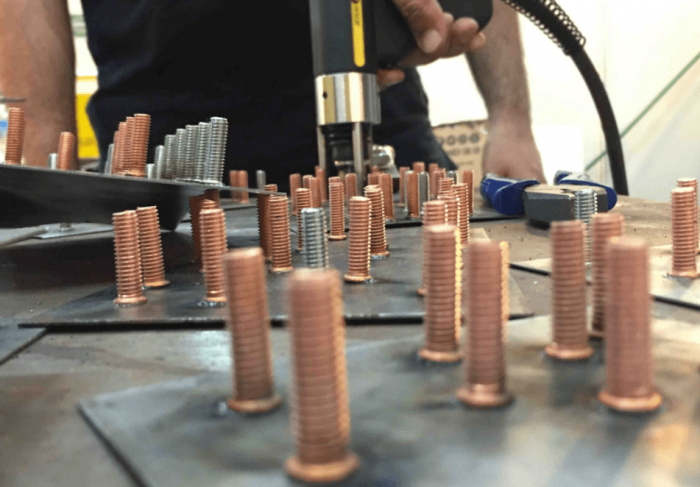

При изготовлении корпусов для техники чаще всего применяют крепежи самой разной модификации. Как установить крепеж на запчасти? Это делают различными способами: запрессовкой или с помощью установки заклепок на резьбе. Но в этом разделе мы расскажем о приварном крепеже, а конкретно о приваривании шпилек. А статья нашего инженера-технолога нам в этом поможет.

Цена от 10 руб./тч.

Проведение сварочных работ позволяет добиться надежных неразъемных соединений методом нагрева и расплавления кромок используемых деталей. Услуги по сварке всегда востребованы, поскольку требуют применения сложного оборудования, определенных навыков и мастерства.

Где применяются профессиональные сварочные работы

Процессу подвергаются любые виды конструкций, выполненных из металлических сплавов. Под воздействием высоких температур свариваемые поверхности соединяются на молекулярном уровне с установлением атомарной связи в пограничном слое. Высокого уровня сцепления позволяют добиться профессиональные услуги по сварке металла.

Сферы применения сложных сварочных работ:

Услуги газовой сварки в Москве проводятся с применением компактных аппаратов, позволяющих сочленять детали в труднодоступных местах, без доступа к источникам энергии. Большое значение имеет компетентность мастера – квалифицированный сварщик подберет оптимальную методику с учетом конструкции изделия и особенностями материала.

Разновидности современных технологий

Услуги сварки в Москве и других регионах предполагают использование новых научных разработок и технологий, что повышает качество конечного результата.

Современные разновидности работ:

Цена на услуги сварки зависит от объема работ и типа расходных материалов, в прайс закладываются трудозатраты и доступность участка воздействия. Расчеты могут проводиться в соответствии с тоннажем обрабатываемых материалов, стоимостью конструкции или длиной шва.

Читайте также: