Сварка оцинкованного металла аргоном

Обновлено: 18.05.2024

Стальные трубы с цинковым покрытием часто используются для прокладки теплосетей, системы водоснабжения и канализации. При монтаже трубопровода необходимо учитывать ряд нюансов, связанных с разницей температуры плавления цинка и стали. Если соединять защищенный металл обычными методами, пострадает качество покрытия.

Пары цинка очень вредны, при работе ими легко отравиться. Счищать защитное покрытие – тоже не вариант, в месте швов магистраль начнет ржаветь, при сварке оцинкованных труб необходимо это учитывать.

Можно ли сваривать оцинкованные трубы

ГОСТом предусмотрены правила сборки водоводов. Взамен традиционным методам сваривания предусмотрены другие, не нарушающие защитное цинковое покрытие в процессе монтажа. Защитный слой вскипает при 906°С, а сплав должен прогреться до 1200°С. Как сварить оцинкованную трубу в этом случае:

- Ускорить время сварки, чтобы цинк не успел испариться. Для этого нужно увеличить температуру в зоне расплава, регулируя токи. Если сталь быстро дойдет до кондиции, покрытие не пострадает.

- Осуществлять сварку с применением флюса – специального защитного состава, способного сохранить целостность цинкового покрытия. Флюсы должны отвечать определённым требованиям, не содержать вредных компонентов, способных растворяться в воде.

Методы сварки

Существует две технологии сборки магистралей: варить оцинкованные трубы можно электродуговым аппаратом и газовой горелкой.

- Для электродугового метода используют специальные электроды с основным или рутиловым покрытием. Трубы со стенкой до 3 мм сваривают сразу, если толщина больше, края трубы притупляют, снимают фаску, оставляя провариваемую толщину. На месте шва оставляют зазор 2–3 мм. Сварку осуществляют, выдерживая ток в диапазоне от 100 до 160 А. При более высоком ампераже возможно прожигание деталей, при низком – непровар. Предварительно прихватывают две или три точки стыка двух труб, чтобы не повело зазор во время формирования шва. Электросварку поверхности с цинковым покрытием производят способом наплавки с отрывом. Начинают каждую следующую точку с большой задержкой в ванне предыдущей, важно, чтобы выгорел цинк. Для долговечности шва валик наплавленного металла должен превышать толщину трубы на ¼. Чтобы соединить начало и конец сварного шва, сбивают окалину, а затем снова проваривают место соединения так, чтобы образовался валик, чуть больше остального шва. Сварка оцинкованных труб электродами заканчивается зачисткой шва щеткой по металлу: соединение хорошо прочищают, наносить на него защиту не нужно.

- Основным методом сборки трубопровода в городских условиях считается газовая сварка. Она производится с использованием флюсов и сплавов для пайки. Для этого используют сплав UTP 1, он сочетается с флюсом HLS-B, растворяющимся в воде без образования вредных соединений.

Особенности сварки оцинкованных труб состоят в правильном подборе номера горелки и техники формирования соединения. Процесс пайки заключается в расплаве припоя в зоне шва, пламя направляется на припой, жидкий металл равномерно заполняет зону стыка, не повреждая слой цинкового покрытия, покрытого флюсом.

Толщина припоя для стыков со стенкой до 10 мм равна половине толщины плюс 1 мм, если стенка толще, припой равен ½. За один проход проваривается стенка до 4 мм, если они толще, делается двойной провар.

Выбор электродов

К электродам для сварки оцинкованных труб предъявляются особые требования:

- они не должны сильно разбрызгиваться, чтобы повреждать защитное покрытие;

- легко зажигаться;

- образовывать качественный шов, обладающий низкой ударной вязкостью.

Марка покрытия электрода выбирается по типу стали: для углеродистых нужно рутиловое, для низколегированных – основное. В рутиловом покрытии содержится до 50% оксида титана, наиболее популярные марки: ESAB-SVEL OK 46.00, Electric Omnia 46, ОЗС-12, МР-3, УОНИ 13/55. Из электродов с основным покрытием для сварки применяют ТМЛ, ТМУ-21, ЦУ-5, ЦЛ-20; ЦЛ-39, в их состав входит фосфор и кальций. Диметр подбирается по специальным таблицам в зависимости от толщины свариваемой трубы и толщины стенки, он должен соответствовать СНиП 3.05.01-85.

Технология сварки газовой горелкой

Размер горелки выбирается по диаметру трубы и толщины стенки: номера 1–2 подходят для труб диаметром до 250 мм со стенкой до 6 мм; №№ 3–4 – свыше указанных размеров. Концентрацию кислорода увеличивают, чтобы кремний, содержащийся во флюсе, полностью окислялся до оксида, образуется термоизолирующая пленка, при высокой температуре цинк уже не вскипает. Пламя должно поддерживаться постоянно, чтобы не было непроваров.

Подготовительные работы

До начала работы трубы необходимо подготовить:

- если стенка толще 3 мм, необходимо сделать скос под углом раскрытия 80°, притуплением 1-1,5 мм;

- торцы очищают от грязи, пыли, очищают от заусениц обрезную кромку;

- укладывают трубы встык с 3 мм зазором;

- обезжиривают поверхность в зоне соединения специальным составом, для этого используют мягкую ветошь;

- на 2 см с концов наносят флюс – пастообразную массу, толщина слоя не менее 2 мм.

Процесс сварки

- включают горелку и сначала прогревают трубу на расстоянии до 30 см от торца;

- нужно нагреть флюс, пока он из желтого не станет полностью прозрачным;

- при сварке присадочную проволоку прижимают к поверхности стыка, между фасками, под пламенем горелки она расплавляется, заполняя пустое пространство (у толстостенных труб полностью заполняется вся кромка);

- горелку направляют на присадочную проволоку, температура его плавления не выше 950°С. Как варить шов, не принципиально, но чаще припой во время работы располагается перед пламенем, используется техника «влево», горелку удобней держать в нижнем положении. Максимальный угол наклона горелки при варке – 75°, для заполняющего повторного шва – от 15° до 30°.

Завершающие работы

В конце работы проводится смывка флюса, зачистка шва. После этого проводится обработка зоны сварки антикоррозионной краской с большой концентрацией цинка. Для защиты от коррозии можно применять другие составы на основе эпоксидной смолы, каучука.

Особенности сваривания металла с оцинковкой

Сварка металла

Сварка оцинкованного металла востребована во многих отраслях промышленности. Сам процесс считается достаточно сложным, что объясняется разницей в температурах плавления защитного покрытия и основного материала. Режим функционирования оборудования выбирают в соответствии с составом, условиями эксплуатации и другими параметрами детали.

.jpg)

В чем проблема свариваемости оцинковки

Антикоррозионный слой наносится на сталь несколькими способами. В зависимости от этого толщина покрытия может составлять 2-150 микрон. Оцинковка прожигается легко, температура ее плавления на 200 °С ниже, чем у стали. При использовании стандартных технологий сварки покрытие разрушается. Поэтому его нужно обрабатывать защитным флюсом, не позволяющим поверхности перегреваться.

Трудность сварки заключается и в выделении токсичных паров при повышении температуры цинкового слоя. На первых этапах покрытие размягчается, на последующих – принимает газообразное состояние. Сварщик должен использовать маску с принудительной подачей воздуха. Работы рекомендуется выполнять на улице или в хорошо проветриваемом помещении.

Нужно ли удалять покрытие

Расплавленный цинк, попадающий в сварочную ванну, разрыхляет шов, делая его хрупким. Чтобы металл не попал в рабочую область, края свариваемых деталей тщательно зачищают. Удаление антикоррозионного покрытия – важный этап подготовки элементов к соединению.

Применяют следующие способы очистки:

- Горячий. Края деталей перед сваркой обрабатывают газовой горелкой. Метод помогает быстро удалить покрытие, однако при работе образуется большое количество токсичных паров.

- Химический. Деталь обрабатывают щелочным или кислотным составом. После этого поверхности тщательно промывают и просушивают.

- Механический. Оцинковку удаляют металлической щеткой, наждачной бумагой или болгаркой со специальной насадкой.

Обработке подвергают только края, остальные части листа не трогают, ведь очищенные от покрытия места быстро подвергаются коррозии.

Правила и особенности сварочных работ

Перед началом процесса необходимо ознакомиться со следующими нюансами процесса:

- Сложность подбора температуры воздействия. Цинк может начать расплавляться при +400 °С. Если слегка повысить температуру, покрытие начинает прогорать и испаряться. Это препятствует образованию прочного шва. Соединение получается пористым, покрывается трещинами.

- Нестабильность электрической дуги. Подобрать правильный режим работы аппарата может только опытный сварщик. Начинающим мастерам рекомендуется применять покрытые электроды, газовую защитную среду или присадочный материал. Последний вариант используют при необходимости формирования шва высокого качества.

- Сложность устранения отверстий. Поврежденные места листа предварительно очищают от загрязнений, следов ржавчины и масел. При большом диаметре дефекта применяют металлические вставки, которые закрепляют точечным методом. При толщине детали более 2 мм используют пробки или перегородки из низкоуглеродистой стали. Небольшие отверстия рассверливают до нужного размера. Внутренние поверхности дефектов не должны иметь резьбы.

Насколько это вредно

В чистом виде цинк является малотоксичным, однако в процессе сварки он вступает в реакции с кислородом и азотом. При вдыхании паров развиваются тяжелые отравления.

Хроническая интоксикация соединениями цинка способствует возникновению следующих последствий:

- поражения органов дыхания;

- токсического воспаления легких;

- пневмосклероза;

- отека легких;

- аллергических реакций;

- онкологических заболеваний;

- патологий кроветворной системы.

При остром отравлении присутствует риск летального исхода. Соблюдение техники безопасности делает риск возникновения опасных последствий минимальным.

При появлении признаков отравления прекращают сварку, обращаются к врачу.

Разновидности подходящих электродов

При сварке оцинковки полуавтоматом стандартные стержни для железа и стали не используют. Нужны специализированные электроды и расходные материалы с рутиловой обработкой.

Для оцинкованной низкоуглеродистой стали предназначены стержни следующих марок:

- АНО-4, используемые для сварки оцинкованной стали под переменным или постоянным током;

- МР-3, требующие напряжения холостого хода более 50 В;

- ОЗС-4, применяемые в сочетании с присадочной проволокой СВ08 или СВ08А;

- УОНИ-13/45,55, ДСК-50, обработанные большим количеством флюса.

Последний тип электродов используется при соединении деталей из любых типов оцинкованной стали, в том числе сварка высокоуглеродистых сталей.

Он помогает получить долговечный прочный шов. В состав стержней входят фтористые соединения и карбонаты. Ими варят листы любой толщины. Толстый металл обрабатывают в несколько проходов.

Сварочное оборудование для оцинкованного металла

Перед началом работы подготавливают следующие приспособления и инструменты:

- сварочный полуавтомат или инвертор, выдающие необходимые напряжение и силу тока;

- газовую горелку;

- баллоны с аргоном и ацетиленом;

- держатель электродов, механизм подачи расходного материала;

- шланг для подсоединения держателя к баллону.

Рекомендуется использовать сварочный агрегат с установленными параметрами тока. Это упрощает процесс настройки оборудования. Эта функция необходима начинающему сварщику, не имеющему опыта сварки оцинковки.

Подготовительные работы

Перед началом сварки детали подготавливают следующим образом:

- При толщине элемента более 5 мм делают скос под наклоном 80° на расстоянии 1 мм от края.

- Очищают торцевые части от грязи и пыли. Удаляют заусенцы, выравнивают кромки.

- Обезжиривают поверхности химическими средствами.

- Соединяют свариваемые детали, выставляя их в положении, требуемом для сварки. Зазор между кромками должен составлять 3 мм.

- Равномерно распределяют флюс вдоль будущего шва. Толщина слоя должна составлять 2 мм, ширина – 20 мм.

Способы сварки оцинковки

Для соединения деталей из этого материала используют как ручное, так и полуавтоматическое оборудование.

Ручная дуговая

Важную роль в этом случае играют правильный выбор электродов, опыт сварщика. Работать нужно быстро и аккуратно. При снижении скорости сварки могут возникать прожоги. При слишком быстром ведении стержня шов получается неоднородным.

При соединении деталей дуговым методом учитывают следующие моменты:

- Торцевые части тонкостенных деталей в предварительной обработке не нуждаются.

- При работе с толстыми заготовками необходимо снятие фаски. Это делают частично, не создавая острых краев. Скос при установке торцов встык должен образовывать канавку, заполняющуюся расплавом при сварке.

- Электроды выбирают с учетом толщины детали. Диаметр сопла газовой горелки при работе с оцинковкой должен быть на 2 размера меньше такового при сварке черного металла.

- При сварке без удаления защитного слоя напыление не должно закипать. Пламя направляют не на деталь, а на присадочную проволоку.

- После завершения процесса остатки флюса удаляют.

Полуавтоматический аппарат

Сварка с использованием подобного оборудования ведется в среде аргона или углекислого газа. Диаметр присадочного материала выбирают в соответствии с толщиной элементов.

Процесс соединения деталей имеет следующие особенности:

- Тонколистовые изделия сваривают точечно. Это снижает вероятность прожога.

- Качественное сварное соединение при низком напряжении формируется только с использованием присадочного материала. Диаметр прутка должен быть меньше требуемого на 0,2 мм.

- При сварке полуавтоматом без защитного газа применяют флюсы.

- К металлической детали подсоединяют плюсовой контакт, к проволоке – минусовой.

К положительным сторонам полуавтоматической сварки относятся:

- возможность соединения элементов в газовой атмосфере или без таковой;

- высокое качество получаемого соединения (шов получается равномерным, прочным, эстетичным);

- возможность тонкой настройки напряжения и силы тока.

К недостаткам относят невозможность применения метода в ветреную погоду, необходимость использования объемных газовых баллонов, потребность в применении жестких шлангов для подачи газа.

Использование инвертора

Таким методом можно сваривать тонкостенные детали. Подключение выполняют так: к отрицательной клемме подсоединяют обрабатываемую деталь, к положительной – электрод. Сварка ведется с током обратной полярности. При правильной подготовке аппарата дуга зажигается за несколько секунд, стержень нагревается быстро.

При сварке оцинковки инвертором учитывают такие особенности:

- при обработке металла стержнями малой толщины стык получается равномерным;

- сварочную проволоку ведут вдоль поверхности плавно, не меняя скорость;

- в процессе работы не делают резких движений, способных разрушить защитное покрытие;

- угол наклона стержня по отношению к обрабатываемой поверхности не должен превышать 45° (это минимизирует вероятность появления сквозных дефектов).

Контактная сварка

Метод используют для соединения деталей любой толщины, однако лучше всего работать с тонкостенными заготовками. Для контактной сварки применяют электроды с маркировками БрХЦр или БрХ. Аппараты функционируют на переменном или постоянном токе.

Необходимость надежно соединять между собой металлические предметы возникает на разных производствах. Одним из эффективных способов, позволяющих это сделать, является сварка трением.

Оборудование для сварки тонких листов снабжается 3 дополнительными режимами:

- предварительным нагревом обрабатываемого участка;

- сваркой;

- заключительной высокотемпературной обработкой.

Прочность соединения при контактной сварке выше, чем у самих деталей. Поэтому такой метод часто используют при кузовном ремонте. Способ обеспечивает равномерное проваривание по всей длине соединения, в чем заключается его основное преимущество перед ручной сваркой. При соединении толстых листов применяют проковку – ударное воздействие на шов в процессе затвердевания, осуществляющееся с помощью кувалды. Главным недостатком контактных аппаратов считают высокое энергопотребление.

Газовая горелка

Технологию применяют в тех случаях, когда удаление цинкового слоя недопустимо. При работе с газовой горелкой применяют флюс.

Сварку осуществляют так:

- Очищают края заготовок от пыли, загрязнений и жира. На обработанные поверхности наносят слой паяльной кислоты. Он должен равномерно покрывать место будущего шва. Только так можно защитить оцинковочный слой от окисления и испарения.

- Прикладывают присадочный пруток к обрабатываемому участку. Проволоку расплавляют, чтобы она надежно скрепляла заготовки. Для этого пламя горелки направляют на пруток. Нагревать обработанные флюсом поверхности нельзя.

- При нарушении защитного покрытия его своевременно восстанавливают. Это исключает появление ржавчины в дальнейшем. После полного остывания детали поврежденные места обрабатывают антикоррозионным средством.

С помощью присадок

Сварочная проволока способствует формированию прочного соединения между толстыми деталями. Расходный материал должен обладать низкой температурой плавления. Это предотвратит испарение защитного покрытия. Сварочный процесс напоминает пайку.

При работе с оцинковкой используют следующие типы присадочного материала:

- CuSi₃ – медно-кремниевая проволока. Содержание цветного металла достигает 50%. Прочность получаемого шва не слишком высока, однако он легко поддается дополнительной обработке. Кремний делает проволоку текучей, поэтому при работе следует соблюдать осторожность.

- ОК Autrod 19.30. Расходный материал создан специально для сварки оцинковки. Проволока содержит марганец, кремний и серу, повышающие прочность сварного соединения.

- CuSi₂Mn. Благодаря легирующим компонентам, проволока формирует однородный прочный шов. Однако последующая обработка соединения вызывает затруднения.

- CuAl8. Присадку используют для сварки изделий из стали, покрытой цинк-алюминиевым слоем.

Особенности соединения оцинкованных труб

Покрытые защитным составом стальные элементы трубопровода соединяют так:

- Подключают горелку, прогревают края деталей на расстояние не менее 30 см от торцов. Процедуру завершают, когда флюс становится прозрачным.

- Присадочный материал прикладывают к торцам, расплавляют его горелкой. Полужидкий материал должен заполнить зазор между трубами.

- Дожидаются затвердевания шва, выполняют заключительную обработку.

Горелку держат под наклоном не более 95°, проволоку подают под углом 15-30°.

Можно ли приваривать к черному металлу

Для получения надежного соединения между деталями из разных материалов применяют такие методы:

- ММА-сварку с покрытыми электродами;

- аргонодуговую технологию;

- TIG-сварку с неплавкими вольфрамовыми стержнями.

При использовании первого метода приобретают стержни, предназначенные для соединения нержавеющих сталей с черными металлами. Лучшим же вариантом считают ведение сварки в газовой среде. Для этого потребуется соответствующий аппарат. Аргон защищает сварочную ванну от окисления. При отсутствии защиты прочно приварить разнородные детали друг к другу не получится.

Как варить оцинковку

Тонкое цинковое покрытие увеличивает коррозионную стойкость стали. Оцинкованный прокат часто применяется в сварных металлоконструкциях. Чтобы они были прочными, необходимо учитывать разницу температуры плавления цинка и углеродистых сплавов. Поскольку разрушение защитного слоя недопустимо, при сварке оцинкованной стали необходимо соблюдать технологические особенности, сохраняющие целостность цинкового покрытия.

Сварка оцинковки производится несколькими методами: с помощью электродов, присадочной проволоки. Начинающим полезно будет узнать, как сделать качественное соединение, не повреждая защитного покрытия. Знаниями нюансов сварочного процесса делятся сварщики с опытом работы.

Особенности цинкового покрытия

На сталь антикоррозионное покрытие наносится несколькими методами. В зависимости от технологии толщина покрытия оцинкованного листа колеблется от двух до 150 микрон. Прожечь его легко, цинк плавится при температуре +906°С, сталь – при +1100°С. При обычном методе сваривания металла покрытие неизбежно пострадает. Его необходимо покрывать защитным флюсом, который не дает поверхности разогреваться.

Другая сложность сварки оцинковки – высокая токсичность выделяемых защитным покрытием паров. Сварка цинка требует защиты органов дыхания. Покрытие сначала размягчается, затем переходит в газообразное состояние. Эти пары при попадании в дыхательные пути вызывают сильную интоксикацию. Если необходимо монтировать оцинковку, нужно пользоваться масками с принудительным нагнетанием воздуха или работать в хорошо проветриваемом помещении, оснащенным вентиляцией.

Жидкий цинк значительно снижает качество шва. Делает рыхлым, хрупким. Чтобы он не попал в зону разогрева металла, участки в области шва очищают. Удаление цинкового покрытия – обязательная процедура соединения оцинковки. Основные способы очистки поверхности:

- Горячий, когда края заготовки перед сваркой обжигаются газовой горелкой. Быстрый но небезопасный метод, образуется слишком много ядовитых паров.

- Химический метод, обработка деталей кислотой или щелочью. После этого поверхности необходимо промыть и просушить.

- Механический, защитный слой счищается стальной щеткой, шкуркой, другим абразивным материалом.

При зачистке поверхности остальную часть покрытия не трогают, в местах повреждений быстро образуется коррозия.

Когда при монтаже оцинкованных металлоконструкций пользуются электродуговой сваркой, обычные электроды для стали не подойдут. Чем варится оцинковка? Нужны расходные материалы (электроды или проволока для полуавтоматов) с рутиловым покрытием. Для низкоуглеродистых сплавов приобретают электроды типов:

- АНО-4, рассчитаны на сварку оцинковки при постоянном и переменном токе;

- МР-3, требуют напряжения холостого хода не менее 50 В;

- ОЗС-4, аналоги сварочной проволоки СВ08А, СВ08. Марки с высоким содержанием флюсов: УОНИ-13/45, УОНИ-13/55, ДСК-50. Они применяются для любых видов оцинковки, в том числе для сварки высокоуглеродистых сплавов, когда нужно высокое качество шва. Содержит карбонаты и фтористые соединения. Ими можно варить оцинковку любой толщины. Для толстого металла необходимо делать несколько проходов.

Способы сварки оцинкованного металла

Для соединения оцинковки можно использовать газовую и электродуговую сварку. Возможна точечная, такой метод применим на предприятиях. Для точечной сварки оцинковки нужны специальные автоматы. В условиях гаража чаще применяется электродуговая сварка оцинковки с использованием защитных флюсов, специальных электродов или проволоки, реже – полуавтоматическая, она примется в автомастерских, на производстве, требует дорогостоящего оборудования. У каждого метода сварки оцинковки металлоконструкций есть свои преимущества. Знакомство с преимуществами и недостатками каждого поможет определиться с выбором аппарата. Чем и как варить оцинковку, зависит от опыта работы сварщика. Использование традиционных сварочных аппаратов для оцинковки требует навыков. Новичкам будет трудно выдерживать ампераж. Сложно не допускать непроваров или прожогов. Инвертор или полуавтомат в этом плане предпочтительнее.

Что важно знать при любом виде сварки:

- шов делается методом наплыва, с частым отрыванием электрода;

- варочная ванна продлевается поэтапно, сразу варить большие участки рискованно;

- до расплавления стали цинк должен выгореть полностью, иначе металл на шве вспучится, на нем образуются трещины после охлаждения;

- оцинкованная сталь толще 4 мм перед заделкой соединения обрабатывается: по краям делается фаска на треть толщины листа, это необходимо для образования глубинного шва.

Сварка полуавтоматом

Качественный шов получается в атмосфере углекислого газа или аргона. При сварке оцинкованного металла полуавтоматом газ подается вместе с присадочной или электродной проволокой по рукаву. Параметры присадки зависят от толщины оцинковки:

| Толщина оцинковки | Диаметр проволоки |

|---|---|

| До 4 мм | 0,6 - 0,8 мм |

| 4 мм | 0,8 - 1 мм |

| Свыше 4 мм | 1 - 1,2 мм |

Минусы использования полуавтомата:

- нельзя пользоваться им на ветру, при работе мощной вентиляции возникают проблемы;

- необходимо приобретать габаритные баллоны с газом;

- нужны жесткие шланги подачи защитного газа (рукава).

Плюсы полуавтоматической сварки оцинковки:

- допустима работа без защитной атмосферы;

- гарантирована ровность шва;

- легче выдерживать параметры тока.

Существует ряд особенностей работы с полуавтоматом:

- тонкий металл сваривается точечно, чтобы не допускать прожогов;

- при напряжении ниже 220 В размер присадочной проволоки уменьшают на 0,2 мм;

- для метода без использования защитного газа выбирается электродная присадочная проволока;

- клемма с положительным контактом цепляется к заготовке, минус подводится к присадке.

Сварка инвертором

Инвертор нужен при работе с тонкой оцинковкой, меньше 2 мм. Сварку оцинкованных деталей производят током обратной полярности, на заготовку крепится минусовой контакт. Держатель электрода должен быть подключен к плюсу. При таком подключении электрод быстро разогревается, для зажигания хватает пары секунд.

С помощью инверторов оцинковку качественно сваривают даже начинающие. Электрод не затухает, ровно идет по соединению. Образуется прочный шов без дефектов.

КАК ВАРИТЬ ОЦИНКОВКУ ПРАВИЛЬНО: ПРАВИЛА И СОВЕТЫ

Оцинкованная сталь пользуется неизменным спросом и обрела популярность во многих потребительских сферах. Такую популярность материал приобрел благодаря своей устойчивости к агрессивным воздействиям из вне. Оцинкованная сталь обладает достаточно высокой устойчивостью к коррозии и способна служить довольно длительное время. Достигается это путем нанесения на стальные листы цинкового слоя толщиной от 2 до 150 мкм. Однако цинковое покрытие является не только защитой стальных изделий от неблагоприятных воздействий, но и фактором, значительно усложняющим процесс обработки металла, в частности его сварку.

Для того, чтобы ответить на вопрос: как варить оцинковку, необходимо более подробно рассмотреть все аспекты, связанные с этим процессом.

СОДЕРЖАНИЕ СТАТЬИ

ЧТО НУЖНО УЧИТЫВАТЬ ПРИ СВАРКЕ ОЦИНКОВКИ

Основными нюансами, которые следует учитывать в процессе сварки оцинковки, являются температура плавления цинка и токсичность выделяемых им паров.

Сложность сварки оцинкованных изделий обуславливается тем, что температура плавления стали составляет 1100C, а цинковое покрытие плавится при 906C. Данное расхождение не позволяет использовать обычные методы сварки в связи с риском повреждения защитного слоя и утраты изделием устойчивости к окислению.

Неблагоприятные проявления в процессе сварки оцинкованного металла заключаются в том, что:

- При температуре 906 градусов, цинк плавится и переходит в газообразное состояние;

- Проникая в основу, выделяемые пары разрушают структуру металла;

- Происходит нарушение шва оцинковки;

- Токсичные пары поступают в окружающее пространство.

Именно поэтому, обработка оцинкованных изделий требует проведения дополнительных подготовительных мероприятий и тщательного подбора используемого оборудования.

ЭТАПЫ РАБОТЫ С ОЦИНКОВКОЙ

Удаление цинкового покрытия

Данная процедура необходима для того, чтобы расплавленный цинк, попав в область шва, не ухудшил его качество. Существует три основных способа зачистки:

Данный способ зачистки оцинковки осуществляется при помощи жестких абразивных средств, металлических щеток и наждачной бумаги.

Заключается в воздействии на покрытие кислотой, или щелочью. После осуществления необходимой экспозиции, изделие тщательно промывается и высушивается.

Заключается в обжиге краев изделия при помощи газовой горелки. Следует учитывать, что воздействие высоких температур провоцирует высвобождение токсичных паров.

Подбор электродов

Для того, чтобы выбрать, какими электродами варить оцинковку, необходимо учитывать ряд нюансов. Выбор электродов осуществляется с учетом типа свариваемой стали.

Можно выделить 2 основных вида электродов:

- С рутиловым покрытием (АНО-4, МР-3, ОЗС-4). Подходят для сваривания стали с низким углеродным содержанием. Наличие оксида титана значительно упрощает зажигание дуги, гарантирует прочность шва и его герметичность, а также минимизирует разбрызгивание;

- С сильноосновными флюсами (УОНИ13/45, УОНИ13/55, ДСК-50). Подходят для сталей низкого легирования.

Подбор присадочного материала

Основное требование к проволоке, используемой в качестве присадочного материала - низкая температура плавления, варьирующаяся от 900 до 1100 градусов. Соблюдение этого условия позволит добиться качественного шва, так как в этом случае проволока будет плавиться, не повреждая и не оплавляя сам материал.

КАКИЕ ЕСТЬ ВИДЫ ПРОВОЛОКИ ДЛЯ СВАРКИ ОЦИНКОВКИ

- CuSi3. Проволока с 97% содержанием меди. Целевым назначением является сваривание медных изделий. Использование для сварки оцинковки является целесообразным и позволяет добиться легкообрабатываемого соединения. Минусом в данном случае будет являться то, что такое соединение не будет иметь очень высокого показателя прочности. Стоит учитывать, что входящий в состав сплава кремний обладает высокой текучестью, что требует повышенной осторожности при работе;

- Autrod 19.30. Целевым назначением является сваривание оцинкованных изделий. Соединение кремния, марганца и серы позволяет добиться достаточно крепкого соединения;

- CuSi2Mn. Создает соединение с очень высокими показателями прочности. В связи с повышением показателя, усложняется процесс дальнейшей обработки;

- CuAl8. Целевым направлением является сваривание металла, обработанного сочетанным цинково-алюминиевым сплавом.

ОБЩИЕ ПРАВИЛА И РЕКОМЕНДАЦИИ ДЛЯ СВАРКИ ОЦИНКОВКИ

Вне зависимости от типа сварки оцинковки, необходимо:

- Исполнять шов наплывным методом по средствам частого отрыва электрода;

- Продление варочной ванны производится постепенно для недопущения риска повреждения;

- В случае, если цинковое покрытие не было удалено, необходимо дождаться его абсолютного выгорания до того момента, когда начнет расплавляться сама сталь. В противном случае после охлаждения возможно растрескивание и вспучивание шва;

- Оцинкованная сталь, толщина которой превышает 4 мм должна обрабатываться по краям по методу нанесения фаски, глубина которой составляет 1/3 листовой толщины;

- Все работы производятся со строжайшим соблюдением мер защиты и техники безопасности. Для этих целей используются маски с принудительным нагнетением воздуха и мощные вентиляционные системы.

ВИДЫ СВАРКИ ОЦИНКОВАННОЙ СТАЛИ

Сварка оцинковки полуавтоматом

Такой метод сварки имеет ряд особенностей:

- Подключение. "+"клемму подводят к горелке, а"-"к поверхности;

- Сила тока. Увеличение силы тока приводит к увеличению скорости подачи присадки;

- Подбор съемника тока. При подборе учитывается диаметр сечения проволоки. Необходимо вовремя производить замену, не дожидаясь значительного изнашивания;

- Выбор рукава подачи присадки. Необходимо выбирать жесткие рукава, не допускающие перегибов и нарушения подачи присадочного материала;

- Учет толщины листа. Тонкие листы толщиной 1мм. и менее, подвергаются точечной сварке;

- Напряжение. При возможности перепадов напряжения, рекомендуется использовать проволоку наименьшего диаметра, имеющую высокую скорость плавления, необходимую для компенсации недостатка напряжения сети;

- Техника без использования защитного газа. В данном случае, "+"клемма подключается к оцинкованной поверхности.

- Возможность работы без создания защитной атмосферы;

- Хорошие показатели ровности шва;

- Простота в соблюдении параметров тока.

- Не рекомендуется проводить сварку при порывах ветра и в присутствии мощных вентиляционных систем;

- Необходимы крупногабаритные газовые баллоны;

- Необходимы жесткие рукава подачи присадки.

Сварка инвертором

Особенности сварки оцинковки при работе инверторным методом:

- Подбор диаметра электрода. Оптимальным сечением будет диаметр не более 2мм;

- Учет легкоплавкости электродов. Чем выше коэффициенты расплавления, тем ниже значения тока;

- Техника движения. Необходимо соблюдать плавность перемещения дуги;

- Соблюдение угла наклона. Соблюдение угла в пределах 45 градусов, позволяет избежать риска прогорания.

- Соблюдение распределения полярности. В связи с тем, что данный метод сварки применяется в основном к тонколистовому металлу, необходимо учитывать, что в этом случае работа производится током обратной полярности. Это означает, что "+"подключается к электроду, а"-" к оцинкованной поверхности.

Этапы процесса сваривания оцинкованной стали при работе с трубопроводом.

- Подготовка. Учитывается толщина заготовки. Если она превышает 3мм, под углом в 80 градусов делается скашивание поверхности на расстояние 1-1.5мм по поверхности шва. Торцы изделия зачищаются от зазубрин и загрязнений и обезжириваются. Свариваемые элементы выкладываются ровно с соблюдением зазора в 3мм. Вдоль сварочного шва наносится 2мм слой флюса.

- Сварка. Производится в следующие этапы: - детали, подлежащие сварке прогревают на расстояние не менее 300мм от свариваемых краев; - флюс подвергается нагреву до прозрачного состояния; - присадка накладывается на поверхность и расплавляется при помощи газовой горелки до полного заполнения пустоты; - припой располагается перед пламенем горелки. Допустимые углы наклона составляют 95 градусов для горелки и 15-30 для проволоки.

- Завершение процесса. Флюс удаляется, шов зачищается. По окончании зачистки, поверхность обрабатывается антикоррозийным составом.

Точечная сварка

Метод точечной сварки оцинковки получил наиболее широкое распространение в автомобилестроении. Получаемая точка отличается высокой прочностью. Линия разрыва не затрагивает область сварки, а проходит по поверхности листа. Следует учитывать, что использование точечного метода приводит к ускоренному изнашиванию электродов и требует больших энергетических затрат. В связи с этим, наиболее целесообразно проведение автоматической корректировки режимов и настроек в условиях профессиональных сварочных рабочих мест.

КАК ВАРИТЬ ОЦИНКОВКУ: ВЫВОД

Вне зависимости от типа используемой сварки и вида оборудования, необходимо строжайшее соблюдение всех мер безопасности и технологических правил. Цинк является токсичным материалом, вдыхание его паров способно привести к серьезной интоксикации организма. Поэтому при ответе на вопрос: "как варить оцинковку", надо помнить, что работы проводятся в средствах индивидуальной защиты и при обеспечении качественной вентиляции.

Как осуществляется сварка оцинкованной стали

Цинковое покрытие толщиной от 2 до 150 мкм наносится на стальной металлопрокат в целях защиты от коррозионного окисления. При таком покрытии на поверхности металла образуется пленка из оксида цинка, которая защищает сталь от внешней среды. Кристаллическая структура этой пленки очень плотная, содержащая минимальное количество пор, благодаря чему и обеспечивается надежная защита металла.

Следует отличать оцинкованную сталь от «нержавейки». Цинковое покрытие защищает лишь верхний слой стали, оно недорогое и поэтому оцинкованная сталь дороже обычной в среднем на 10-20%. Нержавейка же является сталью с большим содержанием легирующих элементов, которые препятствуют коррозии по всей толщине, а стоимость такой стали в 5-10 раз выше, чем аналогичный по габаритам черный прокат.

Поскольку оцинкованный металл в своем сечении практически целиком состоит из обычной стали, технологический процесс сварки оцинковки отличается только отдельными особенностями.

Сварка кровельных конструкций профнастила регламентируется ведомственными нормами ВСН 349-87. Сварка оцинкованного металла производится по ГОСТ 5264-80 и 11534-75, которые устанавливают требования к геометрическим параметрам соединений. Отдельных стандартов для сварки деталей из оцинковки нет, но ведомства и предприятия могут разрабатывать собственные нормативные требования и технические условия для выполнения таких работ.

Подготовка

Сварка оцинкованной стали – это работа, доступная даже сварщикам-любителям. Перед проведением работы рекомендуется потренироваться на каких-либо похожих обрезках, чтобы «набить руку» и отрегулировать настройки аппарата.

Сварщик должен соблюдать ряд мер личной безопасности:

- работу нужно производить в обычной защитной маске и респираторе, либо в маске с вентиляционным устройством;

- перчатки с теплоизоляционным покрытием должны иметь резиновое покрытие.

Сварка оцинковки производится любым из основных способов соединения:

- Ручная сварка – для стали толщиной от 1,5 мм.

- Сварка полуавтоматическим аппаратом – применяется для металла более 0,6 мм толщиной.

- Контактная точечная сварка – предназначена в первую очередь для соединения жести толщиной до 0,45 мм.

- Газовая сварка ацетилен-кислородной смесью – подходит для стали любой толщины.

Независимо от выбранного метода сварки, необходимо принимать во внимание ряд условий:

- Температура плавления цинка (420°C) ниже температуры плавления стали (1100-1200°C), уже при температуре в 906°C происходит его испарение. Пары цинка в воздухе загрязняют атмосферу и оказывают вредное влияние на здоровье сварщика.

- Расплав цинка вспенивается и попадает в структуру стали, нарушая заданные параметры металла, а цинк, затекающий в сварной шов приводит к потере его качества.

- Шов выполняется «наплывом», электрод либо горелка подводится многократно, короткими касаниями.

- Не следует варить большие участки одним швом, следует контролировать качество сварочного шва.

- Перед свариванием цинк должен выгореть полностью, чтобы избежать вспенивания шва.

- При толщине стали более 4 мм, в сварном соединении делается фаска на 1/3 толщины листа.

- От выгорания цинка на металл можно положить асбестовую ткань, либо просто мокрую ткань.

Удаление покрытия

Первая технологическая операция при сварочных работах по оцинковке – это удаление цинкового покрытия.

Самый быстрый способ очистки металла – нагрев детали газовой горелкой. Однако, такой способ не безопасен, так как цинк выделяется в виде ядовитых паров.

При небольших объемах сварки в условиях мастерской снятие цинкового покрытия производится механическим способом – наждачной бумагой, напильником, зачистным кругом на УШМ. Можно применять очистку нагревом либо кислотой, но эти способы приводят к образованию вредных испарений.

При больших объемах сварочных работ возможно травление оцинковки с помощью кислоты. Но работа с кислотой требует повышенных мер по пожарной безопасности.

При сварке оцинкованных труб как с внешней, так и с внутренней стороны соединения производится удаление цинкового покрытия, а затем с помощью кислоты или щелочного раствора производится обезжиривание поверхности.

Применение инвертора

Аппаратом для электродуговой ручной сварки целесообразно варить сталь толщиной не менее 1,5 мм. Более тонкий металл легко прожигается и требует определенной сноровки при работе и чувствительной регулировки аппарата. Сварка производится при обратной полярности тока, при котором на деталь крепится клемма «минус», а на держатель – «плюс».

Скорость проварки шва должна быть меньше, чем при сваривании стали такой же толщины. Это снижение должно составлять не менее 10% и не более 20%. Отличается сила тока:

- Если сварка производится обычными электродами ОЗС-4, УОНИ-13/45 и 13/55, МР-3, то сила тока должна быть меньше на 5-10А, чем для неоцинкованной стали.

- Если сварка выполняется электродами для оцинковки ЦУ-5, ЦЛ-20, ЦЛ-39 и другие, то сила тока устанавливается на 10-50А больше, при этом зазор между свариваемыми элементами должен быть больше, чем при соединении неоцинкованной стали такой же толщины.

Электрод наклоняется к заготовке не более, чем на 45°, иначе может произойти прожигание металла. Инвертор требует аккуратной настройки силы тока и стабильного напряжения, поскольку при малом токе шов будет не проварен, а слишком высокая сила тока также приведет к сквозному прогоранию соединения и испарению цинка на большой площади поверхности. При перепадах электричества возможно прилипание электрода к металлу и нарушение целостности шва.

Выбор марки электрода должен производиться с учетом требований к шовному соединению:

- Электроды с рутиловым покрытием обеспечивают более прочное соединение, но шов будет требовать дополнительной антикоррозионной обработки.

- Электроды с содержанием сильноосновных флюсов качественно герметизируют шов, обеспечивая ему надежную защиту от коррозии, но прочность шва будет снижена на 15-25%.

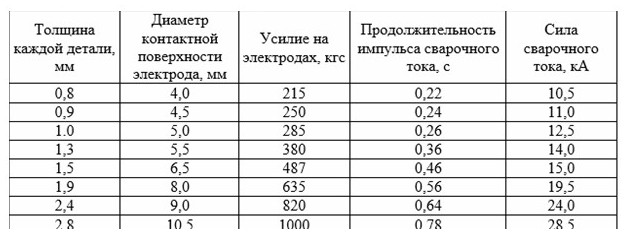

Примерный режим применения электродов представлен в таблице.

Наибольшая сложность при ручной сварке – это правильное регулирование силы тока и времени контакта электрода с поверхностью.

Использование полуавтомата

На многих полуавтоматах существует режим сварки «Synergic», при котором в настройках можно выбрать определенный тип работы (пресет), наиболее оптимально подходящий для нужного вида металла. Если такой режим отсутствует, потребуется дополнительное время на отстройку аппарата и, возможно, эксперимент со сваркой какой-либо обрези.

Сварка на полуавтоматах может производиться либо с применением присадок, подающихся по рукаву, либо в качестве защитной среды может использоваться аргон.

Проволока подбирается в зависимости от толщины деталей.

Если напряжение в сети меньше 220В, диаметр проволоки уменьшается на 0,2 мм от рекомендуемой.

Горелка наклоняется под углом 70-75º к поверхности соединения при выполнении переплавляющего шва и 20-30º при выполнении заполняющего. При этом припой (присадка) должен располагаться перед пламенем, чтобы оно не выжигало покрытие металла.

Применение присадочных материалов, изготовленных на основе меди, позволяет создать среду защитного газа в районе сварки. Такая технология имеет ряд преимуществ:

- сварочный шов и поверхность металла вокруг него защищены от коррозии;

- минимальное разбрызгивание расплава;

- флюс потребляет значительное количество выделяемого тепла, предотвращая таким образом нагрев большой площади металла;

- впоследствии шов легко поддается обработке.

Температура плавления медных присадок ниже, чем у стали, поэтому такой вид сварки является скорее пайкой металла, но с обеспечением прочного соединения. Отметим, что этот способ позволяет избежать повреждений цинкового слоя.

В зависимости от содержания этих добавок, присадки задают нужные качества сварному шву:

- Присадка кремниевая CuSi3 позволяет легко обрабатывать шов, но снижает его прочностные качества, так как кремний обладает высокой текучестью.

- Присадка с алюминием CuAl8 применяется для оцинкованных сталей с большим содержанием этого легирующего элемента.

- Кремний-марганцевая добавка CuSi2Mn предназначена для создания швов с повышенной прочностью.

Во время сварки трубопроводов с питьевой водой применяются флюсы марки HLS-B, безопасные для здоровья и быстро растворяющиеся в воде. При нагреве флюс сначала становится белым, а затем прозрачным, что свидетельствует о готовности к началу процесса пайки.

Металлы толщиной до 4 мм могут спаиваться за один проход, но для больших толщин требуется сварка в несколько проходов. После выполнения сварки производится удаление остатков припоя с помощью щетки и воды. Внутри труба заполняется водой на сутки, после чего промывается.

Контактная сварка

Точечная сварка может проводиться на металле любой толщины, но лучше всего ее проводить на жести, поскольку очень тонкую оцинковку трудно соединить другими способами. Для сварки оцинкованных сталей на аппаратах контактной сварки применяются электроды марок БрХ и БРХЦр, изготовленные на основе бронзы.

Аппараты для точечной сварки могут работать на постоянном или переменном токе, а специализированное оборудование для сварки жести и оцинковки, помимо этого, обладают тремя дополнительными режимами подачи импульса:

- предварительный нагрев зоны соединения;

- процесс сварки;

- завершающая термическая обработка.

Прочность сварного шва при таком способе соединений выше, чем у самих соединяемых элементов, поэтому данный тип сварки распространен при соединении элементов автомобильных кузовов.

Следует также заметить, что контактная сварка обеспечивает равномерное проваривание шва по всей его длине, что затруднительно обеспечить при ручной сварке. Поэтому контактный аппарат целесообразно устанавливать в мастерских, которые регулярно в больших объемах сваривают изделия из оцинковки.

При проведении точечной сварки листов толщиной свыше 1,5 мм рекомендуется проведение проковки. Проковка – это ударное воздействие на шов в процессе остывания, которое производится молотком либо кувалдой.

Существенным минусом точечной сварки является большой расход электроэнергии на сварочных аппаратах.

Завершение работы

После проведения сварочной работы требуется осуществить вентиляцию помещения, и произвести уборку цинковой стружки.

Следует учитывать, что очищенные участки будут подвергаться коррозии и вызывать снижение качества всей конструкции. Поэтому после завершения работы с них необходимо удалить окалину, обработать шов шлифованием и нанести защитное покрытие.

Поверхность в районе сварного шва должна покрываться краской либо антикоррозионным покрытием. Хорошим вариантом может служить краска, содержащая 94% цинковой пыли. Возможен вариант наплавления цинковой проволоки, либо прутков, изготовленных из цинково-кадмиевого сплава.

Читайте также: