Сварка пластмасс с металлами

Обновлено: 30.04.2024

Жидкая сварка — простая и доступная альтернатива горячим способам соединения металлических деталей. О том, что это такое, может ли, действительно, заменить другие способы при ремонте автомобилей, сантехнических работах, стоит поговорить более подробно. При работе с жидкими составами будет полезно заранее выяснить, как пользоваться сваркой для металла, пластика, изучить технику безопасности и правила обращения с химическими веществами.

Что это такое?

Обычно для прочного соединения металла, пластика применяют горячие способы. Но для выполнения работ в этом случае требуется создание соответствующих условий. Жидкая сварка представляет собой разновидность клеевого соединения, обладающего скрепляющими и герметизирующими свойствами. Средство выпускается в 2-х видах.

- В жидком. Текучий состав в шприцах: в одном содержится основа, в другом – химический реагент для полимеризации. В его основе эпоксидная смола, при соединении с отвердителем приобретающая прочность. Жидкая сварка не имеет резкого неприятного запаха, безопасна для здоровья человека. Такие составы хорошо дополняются армирующими компонентами на тканевой или металлической основе.

- В брусках, в виде пластичного вещества. Внешне оно похоже на оконную замазку или пластилин с 2-компонентным составом. Если брусок один, то он содержит 2 слоя вещества, но чаще комплект представлен в виде 2-х разных фрагментов, которые в ходе применения соединяют, вызывая химическую реакцию.

По своей структуре жидкая сварка бывает монокомпонентной и поликомпонентной. Клеевой состав на полимерной основе обладает высокой степенью адгезии к металлам. Он выдерживает повышение температуры до 1316 градусов, не вступает в реакцию с нефтепродуктами. Для составов холодной жидкой сварки характерно быстрое твердение.

Помимо эпоксидной смолы, в них содержатся заполнитель на металлической основе и упрочняющие химические соединения.

Сферы применения

Использование жидкой сварки, не требующей высокотемпературного разогрева металла, является довольно новым методом соединения материалов. Она подходит для эксплуатации в условиях гаража, экстренного ремонта под открытым небом. Разницы в составах для металла и для пластика нет, но разные виды продукции ориентированы на свои области применения. Наиболее часто жидкая сварка оказывается востребована в нескольких популярных сферах.

- Авторемонт. Она хорошо проявляет себя при починке кузовов, скреплении запчастей. Использовать составы можно как в условиях специализированного сервисного центра или гаража, так и в дороге, в ходе поездок, экспедиций.

- Сантехника. При выполнении работ по восстановлению целостности труб и фитингов, устранению протечек. Жидкая сварка позволяет практически полностью восстановить первоначальную герметичность материала, добиться высокой прочности соединения. Она не нагревается во время химической реакции, хорошо совместима со всеми видами полимеров.

- Монтажные работы. При установке подоконников, окон из ПВХ такие средства обеспечивают превосходную герметизацию, повышают прочность фиксации массивной рамы в проеме.

- Ремонт оборудования газотехнического назначения. Здесь жидкая сварка проявляет себя не менее эффективно, чем в системах трубопроводов с жидкой средой в системах водоснабжения, канализации.

Использование жидкой сварки в виде пластичной массы в основном востребовано в области авторемонта, в мастерских и СТО. При повышенных требованиях к формированию прочного соединения применяют двухкомпонентные составы в шприцах. Они удобны тем, что при выполнении работ на баках, радиаторах не нужно производить слив нефтесодержащих продуктов. При контакте с ними клей не вступает в реакцию, а скорость его твердения позволяет быстро восстановить целостность резервуара. Расход жидкой сварки минимален, она хорошо зарекомендовала себя даже при использовании на самых ответственных участках трубопроводов и систем автомобиля.

Благодаря высокой термостойкости составы этого типа подходят для соединения элементов, подвергающихся значительному нагреву. Это элементы кузова, выхлопные трубы, радиаторы в автомобильной, мотоциклетной, специализированной технике. В быту жидкую сварку можно применять при ремонте печей и котлов, отопительного оборудования, электроприборов различного назначения.

Она подходит и для соединения полимерных, керамических деталей, изделий из многокомпонентных материалов.

Как выбрать?

При выборе составов для холодной жидкой сварки необходимо уделять большое внимание тому, насколько качественным и безопасным будет средство. В первую очередь важно обратить внимание на страну-производителя. Наиболее качественными считаются составы, выпущенные в США, ЕС. Здесь лидируют бренды Permatex, Poxipol, Hi-Gear, Devcon. Российские марки не всегда оправдывают ожидания, из проверенных торговых марок мастера рекомендуют выбирать «Полимет», «Алмаз».

Помимо этого фактора, обращать внимание стоит на ряд важных показателей.

- Особенности поверхностей, подлежащих клеевому соединению. Для правильной работы составов жидкой сварки они должны быть совместимыми с полимеризующимися веществами.

- Температурный диапазон применения. Чем он шире, тем легче будет использовать средства для быстрой холодной сварки в самых экстремальных условиях эксплуатации. Например, при ликвидации локальных коммунальных аварий или в поездке.

- Условия эксплуатации. В инструкции к средству для экспресс-соединения металла и пластика должны быть указаны условия его сушки и твердения. Некоторые варианты требуют довольно тщательной подготовки и наличия мастерской.

Это основные критерии, определяющие, насколько удобным и эффективным будет применение жидких сварочных составов.

Как пользоваться?

При соединении деталей и элементов при помощи специальных клеящих составов и пластичных масс нужно тщательно соблюдать инструкции, рекомендованные производителем. В большинстве случаев порядок действий будет неизменным.

- Подготовка поверхности. Металлические детали тщательно зачищают абразивным способом. Необходимо удалить следы ржавчины, нагара, пайки или сварки. Поверхность должна быть шероховатой – так сцепление будет более надежным. И пластиковые, и металлические детали тщательно обезжириваются.

- Подготовка состава. От пластифицированного бруска отрезают кусочек нужного размера (от каждой части). Жидкий состав выдавливается, в него добавляется отвердитель. Нужно размять или размешать средство, чтобы началось выделение тепла.

- Сварка. Разогретую смесь наносят на соединяемые области, выравнивая их поверхности в районе шва. Важно быстро произвести позиционирование. Качественные составы схватываются и твердеют за короткое время.

- Окончательное закрепление. В зависимости от марки и особенностей состава полная его полимеризация занимает от нескольких часов до суток. В случае экстренного ремонта нужно выждать хотя бы 20-30 минут. Этого хватит, чтобы выполнить первичное скрепление деталей в дороге, а затем доехать до места назначения или СТО.

Существует и ряд правил, касающихся непосредственной работы с жидкой сваркой. Несмотря на ее малую токсичность и высокую эффективность, неправильное обращение может негативно повлиять на прочность соединения или навредить здоровью человека. Следуя простым рекомендациям, все эти факторы риска можно свести к минимуму. Можно выделить несколько полезных практических советов от специалистов.

- Использование средств защиты. Оптимальным выбором станут строительные перчатки с обливным покрытием, частичным или полным, цельные нитриловые изделия. Они не вступают в реакцию с клеем.

- Тщательное дозирование. При склеивании в нескольких точках клей или пластичную массу готовят порционно, небольшими партиями, на 1 раз. Это позволит поддерживать состав в нужном состоянии, избежать его твердения до того, как прочное соединение будет установлено.

- Соблюдение пропорций. Их нельзя нарушать, менять и увеличивать, рассчитывая на повышение прочности крепления при более обильном нанесении. Изменение рекомендованного количества жидких или пластифицированных компонентов приводит к тому, что состав хуже застывает или меняет свои характеристики.

- Предварительное смешивание. При использовании жидких двухкомпонентных вариантов сварки производитель допускает их соединение сразу в месте образования шва. Но опытные мастера советуют сначала соединять их в стеклянной емкости, смешивать, а затем наносить на место крепления. Такой шов будет прочнее.

- Этап обезжиривания и зачистки. Его можно пропустить, адгезионных свойств материала хватит для того, чтобы выполнить склеивание. Это можно использовать в ситуации, когда приходится применять сварку вне мастерской.

- Период склеивания. Важно учесть, что во время первичного соединения категорически запрещается подвергать соединяемые элементы механическим нагрузкам. Это создаст дополнительное напряжение, ухудшит прочность сварки. Обычно это правило распространяется только на первые 30-60 минут после нанесения составов.

Важно помнить о том, что жидкая сварка имеет вполне конкретное назначение. Применяя ее на материалах, которые не указаны производителем, нельзя рассчитывать на достаточную надежность соединения.

О особенностях сварки смотрите в следующем видео.

Герметизация корпусов для электроники. Часть 2: сварка полимеров и металлов

Продолжаем разбираться с технологиями производства герметичных корпусов для электроники. В этот раз сфокусируемся на склейке и сварке, которая используется для производства блоков питания, наушников, USB-флешек и других неразборных устройств с защитой от пыли и воды.

Рассмотрим пять типов сварки: горячей плитой, электромагнитной индукцией, вибрацией, ультразвуком и лазером. Это будет интересно не только инженерам и технологам. :-)

Напомним, что в первой части мы на примере своих инженерных разработок объясняли, как работают самые популярные методы герметизации: уплотнители и литье — многокомпонентное и переформовка (overmolding). А в этот раз в конце будет сводная таблица всех методов — в помощь читателям, которые хотят выбрать оптимальную технологию производства для своего hardware-проекта.

Disclaimer. В нашей серии статей мы делимся опытом разработки и производства электроники. Мы не занимаемся продажей оборудования. Конкретные примеры сварочных аппаратов показаны не для рекламы, а исключительно в образовательных целях.

Естественно, сварка отлично подходит для производства герметичных корпусов из металла, но мы остановимся в основном на различных типах термопластов — специальных полимеров, которые плавятся при нагреве, а потом снова переходят в твердое состояние.

1. Сварка горячей плитой: соединяем корпус тефлоновой пластиной

Оборудование для пластинчатой сварки и образцы изготовленных изделий

Горячая пластинчатая сварка используется для быстрой сборки прочных, постоянных и герметичных полимерных корпусов для электроники.

Как это работает: два литых компонента корпуса соединяются с помощью нагретой пластины.

Схема процесса дана ниже:

Фиксируем две части изделия — компоненты корпуса — на расстоянии друг от друга.

Вставляем между ними горячую плиту определенной температуры. Компоненты корпуса нагреваются в месте будущего соединения — за счет контакта или близкого расположения к поверхности горячей плиты.

Ограничители на вставке и элементы конструкции, которые удерживают компоненты, определяют глубину первоначального расплава. Время выдержки определяет глубину вторичного размягчения полимера.

Когда площади соединения достигают необходимой температуры, фиксаторы открываются.

Убираем горячую плиту.

Фиксаторы прижимают компоненты друг к другу. Ограничители на держателях определяют количество материала швов, смещенных во время спаривания.

В таком состоянии части корпуса удерживаются под небольшим давлением в течение короткого времени, пока расплавленный слой не остынет, создавая сварной шов между двумя поверхностями соединений.

Когда охлаждение завершено, механизм захвата в одном из удерживающих фиксаторов освобождает готовый корпус.

Образцы изделий, произведенных по методу сварки горячей плитой

Корпуса зачастую «выпекаются» на тефлоне, потому что в качестве горячей пластины используется алюминиевая плита с тонким слоем Teflon и термостатическим переключателем. Такая технология позволяет поддерживать равномерную температуру по всей плите, а Teflon предотвращает прилипание расплавленного материала к плите.

2. Электромагнитная сварка корпуса

Электромагнитная сварка — простой, быстрый и надежный метод сборки конструкционных и герметичных уплотнений. Подходит для большинства термопластичных материалов, уплотнений высокого давления и позволяет сваривать разнородные термопласты, бумагу и алюминий с термопластами (армированными и неармированными).

Как это работает:

В сварочном аппарате установлена индукционная катушка, которая запитывается от радиочастотного электрического тока.

Высокочастотное электромагнитное поле воздействует на ферромагнитный закладной элемент, повышая его температуру и вызывая плавление.

Расплавленный закладной элемент сваривает компоненты корпуса за счет термопластичного электромагнитного межслойного соединения.

Закладной элемент для такого метода сварки состоит из дисперсии металлических порошков размером в микрон — железо, графит из нержавеющей стали или феррит — поэтому он и разогревается под действием электромагнитного поля.

Вот примеры соединений деталей при индукционной сварке:

Плоскость-плоскость хорошо подходит для длинных сварных швов. Используется в панелях солнечных батарей.

Плоскость-канавка. Используется в автомобильных панелях.

Шип в паз — очень прочное соединение, метод отлично подходит для предельных нагрузок и герметичных соединений.

Ступенчатое соединение. Используется для соединения пластиковых деталей, которые должны выдерживать вибрационные нагрузки.

Шип в паз с максимальной прочностью. Используется для уплотнений высокого давления.

Остановимся на преимуществах и недостатках этого метода:

Преимущества электромагнитной сварки:

Годятся все термопластичные материалы, как кристаллические, так и аморфные.

Сохраняется толщина изделия, а сварные швы можно скрыть, т.к. плавление развивается изнутри в месте соединения.

Минимальное контактное давление и быстрые сварочные циклы.

Можно автоматизировать для крупносерийного производства.

Простая реализация конструктивных, герметичных уплотнений и уплотнений высокого давления.

Физические и химические свойства сварного участка аналогичны соединительным материалам.

Любые размеры сварного участка: от небольшого пятна до 3 м.

Срок хранения электромагнитного связующего материала.

Предварительная обработка для зон стыков не требуется.

Чистая и бесшумная работа при сборке.

Недостатки электромагнитной сварки:

Не годится для сварки электрических устройств, заключённых в термопласты: обмоточных катушек, магнитов, печатных плат, датчиков и т.д.

Требуется прототипная сварка для сборки новых изделий, так как электромагнитный шов зависит от сварочной катушки и способности рассчитать сложную геометрию поверхности стыка деталей.

Высокая стоимость оборудования для сварки.

Электромагнитные сварочные катушки имеют тенденцию к перегрузке и перегреву.

3. Вибрационная сварка

Вибросварка для соединения термопластичных материалов основана на принципе сварки трением: тепло для плавления термопластика вырабатывается путем прижимания одной детали к другой и её вибрации за счет небольшого относительного смещения в плоскости стыка. Тепло расплавляет термопластик на границе раздела фаз. Когда вибрация останавливается, детали автоматически выравниваются.

Аппарат для вибросварки и образец продукции

Время расплава материала при вибросварке обычно составляет 2—3 секунды. Общее время цикла — в среднем от 6 до 15 секунд, включая загрузку и разгрузку.

Сварка за счет вибрации широко используется для изготовления деталей в автомобильной промышленности.

4. Ультразвуковой метод сварки

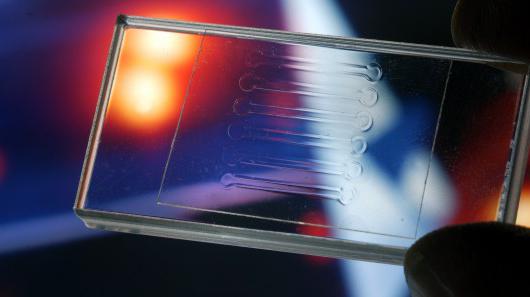

Ультразвуковая сварка — быстрый, чистый и эффективный методом сборки жестких термопластичных компонентов, отлитых под давлением. Используются во всех сегментах промышленности для соединения двух пластмасс или пластмассы с непластичными материалами.

Аппарат для сварки ультразвуком

Детали, которые можно сварить ультразвуковой или вибрационной сваркой, более экономичны. При УЗ-сварке готовое изделие получается за 0,1—3 секунды, также затраты на оборудование довольно низкие. Так, аппарат на фото выше можно купить за 2—3 тыс. долларов США в то время как цены на другое оборудование, показанное в этой статье, начинаются от 15—18 тыс. долларов. Однако при вибрационной сварке можно сваривать более крупные и сложные детали.

Типичные примеры устройств, изготовленных с помощью УЗ-сварки

Сварка ультразвуком — отличная альтернатива склейке, растворителям и механическим крепежам для производства герметичных неразборных корпусов: блоков питания, наушников, зарядных устройств.

Преимущества сварки ультразвуком:

Энергоэффективность и высокая производительность при более низкой стоимости, чем многие другие методы сборки.

Не требует сложных систем вентиляции для удаления дыма или тепла.

Удобно встроить в автоматизированную сборочную производственную линию.

Немедленный запуск и остановка без остаточного тепла.

5. Лазерная сварка

Технология лазерной сварки аналогична сварки ИК-излучением, она также бесконтактная. Необходимая тепловая энергия направлено вводится в материал заготовки лучом лазера, который мы фокусируем на свариваемых поверхностях деталей.

Принцип действия сварки лазером

В некоторых случаях центр зоны соединения может нагреваться сильнее, чем краевые зоны — так при сварке происходит интенсивное смешение расплава в зоне стыка, что способствует чрезвычайной прочности сварного шва. Тепловое расширение расплава обеспечивает усилие сваривания, необходимое для соединения предварительно зафиксированных деталей.

Аппарат Intouch для сварки лазером и образцы продукции

Лазерная сварка — популярный метод герметичного крепления самых разных разъемов для электроники.

6. Метод клеевого соединения

Клеевое соединение — один из наиболее удобных методов сборки термопластичного изделия с аналогичными или различными материалами, включая металлы. Клей распределяет напряжение по всей площади склеиваемой поверхности и при необходимости может обеспечить герметичность.

Гибкие клеи позволяют некоторое движение между сопрягаемыми поверхностями и так могут компенсировать различия в коэффициентах линейного теплового расширения материалов. Также клеи относительно недороги и не требуют специализированного дорогого оборудования.

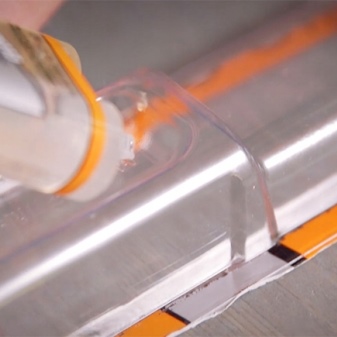

Автоматический дозатор клея с системой позиционирования

Преимущества склейки при производстве корпусов:

Незначительные затраты на оборудование. Простото применять с автоматическим оборудованием.

Можно соединять разнородные материалы.

Эластичность и герметичность.

Низкая стоимость и простота ремонта.

ВЫВОДЫ

Как вы уже знаете из первой части статьи про литье и уплотнители, на выбор идеального метода герметизации корпуса для конкретного устройства влияет сразу несколько факторов: требования к конструкции, возможности производства, размер партии, бюджет, условия эксплуатации и другие.

Вот сводная таблица с обзором всех технологий, которые мы разобрали в обеих частях:

Литье и уплотнители из части 1

Метод герметизации

Оборудование

Преимущества

Недостатки

ТПА с двумя узлами впрыска и дорогостоящая оснастка

Низкая стоимость при массовом производстве, нет доп. затрат на герметизацию

Неэффективно при малых сериях. Нужно дорогое оборудование, оснастка и персонал высокой квалификации

ТПА и несколько комплектов оснастки

Альтернатива многокомпонентному литью. За счет более простого оборудования технология доступней по цене на мелких партиях

Затраты на манипулятор или ручной труд

Низкая стоимость, не нужно оборудование

Дополнительная операция при сборке (установка уплотнений), нужен крепеж в зоне уплотнения

Методы герметизации

Сварка горячей плитой

Нагреваемая плита с тонким слоем Teflon, фиксаторы

Простота, прочное соединение почти для всех термопластов

Доп. обработка сварочных швов, длинный цикл, работает на плоской поверхности

Оборудование для индукционной сварки

Соединение разнородных материалов. Швы незаметны. Сварка по сложному профилю. Короткий цикл. Можно автоматизировать. Легко реализовать уплотнения высокого давления

Дорогое оборудование, нужна прототипная сварка. Не годится для сварки электрических устройств, заключенных в термопласты (обмоточные катушки, магниты, печатные плиты, датчики)

Установка для вибросварки

Плоская поверхность сварки. Риск повредить эл. компоненты при вибрации. Только для совместимых термопластов. Возможно смещение деталей

Машины для УЗ сварки, переносные установки и ручные пистолеты

Короткий цикл, энергоэффективность, высокая производительность. Работает в автоматическом сборочном цикле. Незаметный шов. Экологична. Соединение разнородных материалов

Не годится для соединения толстостенных деталей. Чувствительна к влажности

Короткий цикл, хороший внешний вид. Min температурные поводки. Экологична. Соединение разнородных материалов

Простота, низкая стоимость. Равномерное распределение напряжений: можно соединять разнородные материалы, даже те, которые разрушаются при сварке

Нужна подготовка поверхностей, длительное время отверждения. Токсичность. Низкая прочность по сравнению со сварными соединениями

Надеемся, наш опыт разработки и производства герметичных корпусов будет для вас полезен. Будем рады увидеть отклики в голосах за статью и комментариях — с вопросами и вашими личными историями из практики. Всегда рады пообщаться. Подписывайтесь, чтобы не пропустить наши новые инженерные истории.

Чем и как приклеить пластик к металлу?

Склеивание пластика с металлом требуется в таких областях, как строительство, компьютерная техника. Пластиковые и металлические поверхности имеют разные физические и химические свойства. Следовательно, найти правильный клей, чтобы соединить их, может быть непросто.

Какие виды клея можно использовать?

Для соединения пластика с металлом используются многие составы. Это и герметик, и двухкомпонентный водостойкий состав, и многие другие. Чтобы обезопасить себя при работе с таким продуктом, необходимо знать технику безопасности и строго соблюдать ее:

- нужно работать в хорошо проветриваемом помещении;

- при использовании промышленных клеев нужно носить респиратор, чтобы предотвратить повреждение легких;

- всегда стоит надевать перчатки, чтобы предотвратить контакт клея и эпоксидных смол с кожей;

- лучше надеть защитные очки;

- следует хранить продукт подальше от домашних животных и детей.

Полиуретановый

Полиуретан – это водостойкий полимер, образованный после объединения органических единиц карбаматными связями. Это так называемый уретан из определенной группы алканов. Он термостойкий, потому и не плавится при нагревании. В настоящее время клей производится с использованием полиуретана и широко используется во многих отраслях. Его можно применять даже с древесиной или бумагой.

Одним из доступных вариантов будет влагостойкий и высокотемпературный Loctite PL. Таким продуктом легко пользоваться благодаря удобной упаковке. Подходит для работ как на холоде, так и в жару. Его можно использовать как для внешних, так и для внутренних работ. Не содержит хлорированных растворителей. Это один из самых высококачественных продуктов на современном рынке.

Эпоксидный

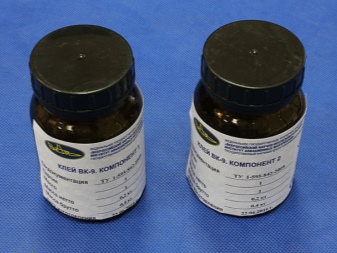

Когда речь заходит о клее для склеивания пластика с металлом, лучше всего использовать различные эпоксидные смолы. Они обычно состоят из двух компонентов: смолы и отвердителя, которые хранятся в отдельных флаконах или отсеках в шприце. Когда указанные компоненты смешиваются, получается термореактивная химическая реакция, которая заставляет смесь затвердевать. Такие продукты, как правило, обладают большой химической стойкостью, водо- и термоустойчивостью.

Лучший современный выбор – клей Gorilla 2 Part. Он создает неразрывную связь двух материалов, обладает необходимой прочностью, а еще идеально подходит для ремонта. Эпоксидный клей Gorilla 2 Part как нельзя лучше подходит для склеивания металла с пластиком, но его можно использовать и для других разнообразных материалов.

Клей затвердевает за 5 минут, но полностью просыхает в течение 24 часов. Шприц оснащен 1 нажимной кнопкой, что позволяет равномерно распределять компоненты сразу во время работы.

Перед нанесением клея на любую поверхность требуется перемешивание. Клей высыхает и становится прозрачным.

Фенолокаучуковый

Этот продукт появился на свет в 1938 году. Первой маркой, которая его выпустила, стала «Сайквелд». Клей использовался для соединения кузова машины и изолирующего материала. Через два года состав было решено модифицировать. С 1941 года клей широко используется в авиации. Любой клеевой состав этого типа можно охарактеризовать как высокопрочный и мощный.

В качестве примера приведем следующие продукты:

- «ВК-32-20»;

- «ВК-3»;

- «ВК-4»;

- «ВК-13».

Холодная сварка

Это еще один из вариантов того, как можно качественно соединить разные по типу поверхности. Холодная сварка была впервые открыта современным обществом в начале 1940-х годов и рассматривалась как новое явление, но на самом деле этот процесс существует уже тысячи лет. Было выяснено, что два куска материала будут соединяться вместе в вакууме до тех пор, пока не сольются воедино.

Во время процесса происходит деформация, что и позволяет элементам вступать в контакт. Причем сварные швы гораздо прочнее, чем те, которые можно увидеть при использовании других средств. Еще одно преимущество холодной сварки – отсутствие необходимости использования промежуточных материалов.

Принцип работы такого метода не отличается сложностью. Когда две поверхности без промежуточного оксидного слоя сближаются, атомы обеих проникают друг в друга. Исследования показали, что холодная сварка также может быть выполнена без чрезмерной силы. Применяя меньшее давление в течение более длительного времени, можно достичь аналогичного результата. Есть и другой метод, который заключается в повышении температуры поверхности двух соединяемых материалов на короткий промежуток времени для ускорения движения молекул.

Современные способы применения холодной сварки многочисленны. Хоть ее и применяют по ситуации, а не повсеместно, этот метод позволяет работать во многих агрессивных средах, что ранее было невозможно. К примеру, нельзя было сваривать подземные трубопроводы, несущие легковоспламеняющиеся газы. Но есть одна проблема: поскольку сварной шов формируется быстро и считается постоянным, очень трудно проверить его целостность, особенно в более толстых металлах.

Холодная сварка имеет некоторые ограничения. Соединение может выйти из строя в реактивной среде или области с высоким содержанием кислорода. Она подходит для заглубленных труб и компонентов, размещенных в помещениях, где отсутствует риск контакта с кислородом. Чтобы холодная сварка была эффективной, поверхности необходимо тщательно зачистить щеткой и сделать их немного шероховатыми.

Если наружный слой любого из компонентов имеет высокое содержание кислорода, то адгезия маловероятна. Другим важным фактором является пластичность используемых материалов. Как минимум один из двух соединяемых материалов должен быть податливым.

Описываемый метод используются в нано- и микропроцессорных производствах высокотехнологичных областей. Этот способ также используется в ядерной области.

Критерии выбора состава

При выборе подходящего состава обязательно нужно учитывать особенности имеющихся на рынке составов. Лучше выбирать продукт, который не теряет своих положительных свойств на улице, обладает высокой прочностью и имеет доступную стоимость. На упаковке производитель указывает, подходит состав для склеивания металла и пластика или нет.

У таких продуктов обязательные характеристики должны выглядеть следующим образом:

- достаточная прочность;

- не может наблюдаться отслаивания после склеивания поверхностей;

- клей обязательно должен быть термоустойчивым.

Поверхности, которые соединяются при помощи этого средства, можно использовать даже под водой: и пресной, и соленой.

Подготовка поверхностей

Перед тем как производить склеивание поверхностей, их необходимо тщательно подготовить. Металл и пластик обязательно зачищаются наждачной бумагой и обезжириваются. Только так можно увеличить адгезивную способность клея. Более того, именно наждачка быстро и просто убирает с металлической поверхности ржавчину.

Как правильно клеить?

Перед тем как приступить к работе, поверхность стола желательно покрыть бумагой, чтобы не запачкать ее. Далее подготавливаются поверхности. Пластик и металл в обязательном порядке зачищаются, иначе склеить их намертво в домашних условиях не получится. Обе поверхности должны получиться слегка шероховатыми.

Далее стоит придерживаться следующей инструкции.

- Смешивают два компонента эпоксидного клея. Необходимая пропорция указана на упаковке производителя.

- Смесь наносится тонким слоем на обе поверхности. Для этого используется кисть.

- Клей отвердевает в течении двух часов, иногда требуется больше времени. Чтобы улучшить результат, можно подержать детали под нагрузкой сутки.

- Лишний клей после полного высыхания удаляется. Нельзя накрывать объект в период схватывания, так как шов требует циркуляции воздуха.

Чем и как приклеить пластик к металлу, смотрите в видео ниже.

Методы и технология сварки пластика

Сварка пластика — один из самых надежных способов соединения материалов на полимерной основе. Применяя различные способы в домашних условиях, можно добиться надежного скрепления многослойных конструкций, сделать шов на трубчатых деталях. Правда, переходить к практической работе лучше после того, как будут освоены сварочный пистолет и другие инструменты, найден подходящий пруток для пластмасс.

Особенности

Сварка пластика — процесс, при котором края деталей из пластмассы соединяются путем нагрева или в результате химического воздействия. Для этих процессов тоже существуют свои регламенты, в частности ГОСТ Р ИСО 17659-2009. Сварка пластика предусматривает формирование соединений неразъемного типа за счет активации диффузионных процессов. Молекулы соединяемых материалов смешиваются, проникают друг в друга под воздействием химической реакции или нагрева. Граница между материалами становится нераздельной.

Наиболее эффективно сварочные процессы в пластмассах протекают в условиях, когда сам полимер находится в текучем или размягченном состоянии.

Именно на достижение такого результата и направлены все методы воздействия. Если диффузионная сварка невозможна, пластик растворяется и приводится в нужное состояние химическим путем либо для его связывания применяются присадочные материалы с нужными характеристиками.

У пластмасс способность к свариванию не является однородным понятием. Все их виды делятся на основные подгруппы согласно своим характеристикам.

- Хорошо поддающиеся сварке. Сюда входят термопласты и полимеры, соединять которые можно плавлением или другими методами, позволяющими нагревать изделия до жидкого агрегатного состояния или сильно размягчать их.

- Плохо свариваемые. Это термопласты, имеющие узкий температурный коридор плавления (менее 50 градусов) и небольшую вязкость расплава. Чаще всего такими свойствами обладают фторопласты и полуфабрикаты различных материалов с термопластичными свойствами. Для соединения таких пластиков приходится тщательно подбирать оптимальный способ сварки.

- Не плавящиеся. Эта группа термопластов обладает характеристиками, не позволяющими приводить их в состояние вязкости и текучести. Соединение возможно только при помощи химических реагентов на границе раздела материалов. Процесс сваривания таких пластиков требует значительных затрат времени.

- Не поддающиеся диффузионному воздействию. Сюда входят реактопласты и вулканизирующие полимеры. Для них используют методы сварки, при которых сочетается сразу несколько видов воздействия, в том числе с использованием давления или дополнительных агентов, образующих шов на границе материалов.

Именно исходя из особенностей пластика и его принадлежности к конкретной группе веществ определяется метод воздействия.

Способы сварки

В зависимости от того, к какой группе полимеров относятся скрепляемые материалы, их можно соединять разными способами. Существует множество технологий, позволяющих выполнить сварку пластиков в промышленных условиях или на дому. Стоит рассмотреть самые популярные из них более подробно.

Горячая

Метод сварки нагретым воздухом с направленным воздействием на материал. При помощи потока газообразной среды, генерируемого тепловой пушкой, происходит размягчение соединяемых полимеров. Посредством этого способа осуществляется изготовление пластиковых емкостей для воды и химикатов, водопроводной арматуры, теплообменников. Метод подходит для работы с тканями и пленками, поскольку не требует применения присадочных компонентов. Процесс сварки протекает быстро, может быть непрерывным.

Термосваривание

Комбинированный метод сварки, предусматривающий сочетание термического воздействия и давления на материал.

Способ довольно широко распространен, но предъявляет строгие требования к адгезионным свойствам пластиков.

Они должны совпадать по составу не менее чем на 80%. Для проверки на совместимость сверяется маркировка, проводятся специальные тесты.

Экструзионная

Способ, хорошо работающий при создании длинных сварных швов в материале толщиной более 6 мм, используется при соединении слоев линолеума и других плоских покрытий. Сварочный стержень помещается в корпус ручного экструдера, подается в место соединения с одновременным нагревом поверхности строительным феном или другим источником тепла. Все компоненты сплавляются, образуя неразрывный шов.

Высокочастотная

Метод, подходящий для сваривания некоторых полимеров: ацетатов, полиамидов, поливинилхлорида. При воздействии электромагнитных волн в ВЧ-диапазоне происходит локальный нагрев места соединения. Пластмасса размягчается, происходит смешивание слоев материала. Метод известен и используется более 70 лет. Также может встречаться определение «радиочастотная сварка».

Индукционная

Способ, разработанный специально для сварки пластмасс, обладающих низкими показателями электропроводности. Предусматривает создание соединения с использованием дополнительных компонентов — волокон углерода, металлических прокладок. Индукционная катушка в сварочном аппарате взаимодействует с ними, вызывая нагрев и сплавление деталей. Этот метод распространен в авиакосмической отрасли.

Ультразвуковая

Способ сварки, предусматривающий создание колебаний при помощи УЗ-волн на высоких частотах (15-40 кГц) и с низкой амплитудой.

В результате такого воздействия полимерный материал размягчается, происходит его оплавление и спаивание в месте соединения.

Метод хорош тем, что позволяет скреплять практически все существующие полимеры без ограничений.

Лазерная

Метод, при котором одновременно используются давление на область соединительного шва и спаивание при помощи лазерного луча. В результате воздействия происходит нагрев скрепляемых элементов, пластмассы размягчаются и прилипают друг к другу. Технология предусматривает использование лазерных полупроводниковых диодов с различной длиной волны и мощностью, подходящие параметры определяются свойствами конкретного материала.

Трением

Способ, при котором на пластик производится круговое или амплитудное механическое воздействие. Части свариваемых полимеров колеблются с низкой частотой и высокой амплитудой до тех пор, пока не произойдет их достаточный разогрев. По своему действию этот способ похож на ультразвуковой, с той лишь разницей, что источник термической реакции не требует применения волновых источников тепла. При оплавлении контактные зоны провоцируют деформацию слоев, их проникновение друг в друга. После остывания на границе формируется сварной шов.

Растворением

Способ сварки пластиков с применением химических реагентов. Полимерный материал в месте нанесения состава становится податливым для соединения. Все химические реакции протекают без использования специальных тепловых режимов, при комнатной температуре.

Благодаря растворению полимерные частицы равномерно перемешиваются на границе шва, а после отвердения образуют прочную связь, монолитное соединение.

Таким способом скрепляют полотна ПВХ при изготовлении натяжных потолков, пластиковые трубы при сантехнических работах в быту.

Что понадобится?

Для успешной самостоятельной сварки пластиков в домашних условиях необходимо заранее приобрести набор необходимых инструментов и расходных материалов. Самое простое устройство — сварочный аппарат, выпускаемый в модификациях для труб и объемных деталей, стыковки в раструб или внахлест. Оборудование должно иметь регулятор нагрева в диапазоне до 260 градусов по Цельсию.

Сварочный пистолет или строительный фен со специальной подающей пруток насадкой предусматривают работу с присадочными материалами. К ним необходимо дополнительно приобретать стержни из материала, образующего шов. Вариант со строительным феном удобнее и практичнее, поскольку позволяет занимать при работе только одну руку. При выборе прибора важно обратить внимание на мощность — оптимальный диапазон варьируется от 1,5 до 2 кВт.

На таких инструментах тоже имеется терморегулятор.

Экструдер — аппарат, при помощи которого в зону сварки подается расплавленная пластмасса. Такое оборудование не самое дешевое, зато оно надежно, формирует ровный шов. Инструмент может быть контактного типа или бесконтактный, с дополнительным валиком для разравнивания нагретой массы. Первый вариант более безопасный в работе. В качестве соединительного материала чаще всего выступает все тот же присадочный пруток.

Технология

В домашних условиях сварка пластмассовых изделий может производиться несколькими способами. Для листов полимерных материалов с соединением встык применяется нагрев при помощи специальных инструментов. Чаще всего это термопистолет или фен с насадкой, в который вставляются прутки. Таблица разогрева веществ с разной температурой плавления обычно прилагается в инструкции к устройству. Температуру регулируют исходя из типа соединяемых поверхностей. Также можно применять обычный паяльник, если стыковка выполняется внахлест.

Метод экструзии позволяет вести работу бесконтактно — с использованием прижимного ролика, а также контактно – с касанием материала непосредственно наконечником. Таким способом можно соединять различные пластиковые детали, запаивать пустоты между слоями плоских материалов.

Сварочный аппарат может оказывать прямое или косвенное термическое воздействие. Этот инструмент ориентирован на монтаж неразрывных трубопроводов без винтовых соединений, в том числе с разным торцевым сечением деталей.

После разогрева места стыковки до температуры плавления шов остужается.

Не менее популярна для использования в домашних условиях и горячая сварка пластиков. Она подразумевает подачу разогретой газообразной среды на поверхность материала. Чаще всего это делается с применением строительного фена или газовой горелки. В зависимости от условий работы в качестве теплоносителя выступает обычный воздух или азот, аргон. При подборе среды следует учесть характеристики сплавляемых деталей.

При горячей сварке пластиков отсутствуют ограничения по форме и размеру изделий. Можно создавать соединения любой длины. Кроме того, горячим воздухом можно ремонтировать изделия из полимеров с тонкими стенками, различные емкости. Производить воздействие можно напрямую или при помощи специальных присадок (прутков, планок) по диаметру обрабатываемой детали.

Обязательным условием успешного соединения материалов является предварительное обезжиривание места соединения. При наплавлении прутка он может крепиться в зазор или поверх материалов. Излишки впоследствии срезаются. Важно избегать деформации краев изделия, тщательно следить за соблюдением температуры нагрева.

О том, как паять пластик, смотрите далее.

Холодная сварка для пластика и металла

C различными повреждениями пластиковых или металлических изделий сталкивались в своей жизни практически все. Многие просто меняли ту или иную деталь, но не каждый имеет возможность в экстренном случае заменить целый узел. Например, при протечке батареи не стоит покупать новую, когда можно просто заварить ее. А если нет возможности вызвать сварщика? Для таких случаев существует специальный клей. Люди его называют просто: холодная сварка для пластика и металла.

Что такое холодная сварка?

Это один из способов соединения деталей из различных материалов без нагрева, при комнатной или даже отрицательной температуре. Для использования достаточно лишь нанести средство на сопрягаемые поверхности, затем создать давление и немного подождать. В результате получится практически монолитное и высокопрочное соединение.

Холодная сварка может применяться как для металлических изделий, так и для различных полимерных деталей. Например, этим клеем можно склеить различные металлы, такие как алюминий, медь, цинк, серебро, железо и другие. Такой клей удобен и незаменим в случае необходимости соединения разнородных материалов. К примеру, холодная сварка для пластика отлично соединяет пластиковые трубы без паяльника.

Из чего состоит?

В основе этого клея лежит специальная эпоксидная смола. Большая часть продукции, которая продается в наших магазинах, имеет двухкомпонентную основу. Чтобы клей был эффективным, применения одной лишь смолы маловато. Поэтому используется так называемый отвердитель. Если смешать два компонента, то такой клей быстро перейдет в необыкновенно твердое состояние. Это свойство и положено в его основу.

Эпоксидная смола сама по себе не имеет прочности. Она очень плохо выдерживает различные нагрузки, поэтому производители используют вместе со смолой так называемый пластификатор. Он должен повышать ее эластичность. Наполнитель нужен для того, чтобы придать составу особые свойства, такие как теплопроводность, термоемкость, а также абразивность. Для того чтобы холодная сварка для пластика могла обладать данными характеристиками, добавляют элементы на основе металла.

Иногда в продаже можно встретить уже полностью готовые к употреблению смеси, а иногда клей и отвердитель нужно смешать вручную, с соблюдением точной дозировки.

Основным достоинством является то, что для такого скрепления деталей не нужно никаких дополнительных действий. Можно получить качественное соединение без применения прессов, электрических приборов или помощи профессионалов в данных работах.

Клей для пластика

Процессы соединения деталей посредством сварки уже давно стали незаменимыми в жизни человека. Клеевой метод соединения, который не уступает по прочности сварочным работам – настоящий технологический прорыв. Он не требует больших денежных вложений и длительного времени на работу.

Клей (холодная сварка) для пластика - недорогой и простой способ качественно соединить различные детали без нагрева. Соединение получается благодаря химическим процессам, которые происходят при контакте пластика и клеевого состава.

Такая технология позволяет не нарушать свойства соединяемых материалов. Это актуально при соединении различных электрических проводов и изоляции. Благодаря такому способу можно безопасно выполнять работы.

Подобный способ соединения широко используется в различных технических и промышленных целях, в строительных работах и, конечно, в быту. Холодная сварка для пластика – уникальный и универсальный продукт. Еще одно достоинство ее – безотходность.

Благодаря данному методу можно получить хорошую герметичность для корпусов. Автолюбители нашли это очень полезным.

Где используют холодную сварку?

Для пластиковых изделий существует отдельная разновидность таких составов. Основная сфера использования:

- Ремонт или шпаклевка бамперов в автомобилях.

- Починка бытовых предметов.

- Прочное соединение различных изделий из пластика.

- Ремонт различных приборов или деталей.

- Восстановительные работы с пластиковыми трубами.

Холодная сварка для пластика: инструкция по применению

Обычно инструкция по использованию этих средств указывается на упаковке. Производители описывают, как нужно применять средство, какие правила безопасности надо соблюдать при работе с таким продуктом. Но давайте посмотрим, как пользоваться этим клеем.

Прежде всего нужно подготовить поверхности, которые требуется соединить. Для этого необходимо обработать их наждачной бумагой. Далее следует обезжирить соединяемые поверхности. Для этого подойдет спирт или любые другие спиртосодержащие жидкости. Процесс обезжиривания - очень важная процедура. Теперь нужно подобрать нужный по размерам кусочек скрепляющего материала. Затем необходимо размять кусочек клея в пальцах. Для этого нужно надеть перчатки, а пальцы следует предварительно смочить. Вы поймете, что клей готов, когда он будет напоминать пластилин.

Далее наносим вещество на детали, которые необходимо соединить, а после закрепить их при помощи струбцины. Если предстоит соединять трубы, то понадобится специальный жгут. После того как средство затвердеет, а для этого нужен примерно час времени, с ним можно делать все что угодно, даже сверлить и нарезать резьбу. Например, холодная сварка для пластика «Титан» позволяет получить особо прочное соединение не только на материалах из различных пластмасс.

Техника безопасности

Любые работы должны выполняться с должным уровнем безопасности. Использование таких веществ может нанести вред вашему здоровью, если применять их неправильно.

Недопустимо попадание смеси на кожные покровы или в глаза. Не рекомендуется оставлять средство на солнце. Работа должна проводиться в очках и перчатках.

Холодная сварка для пластика: отзывы

Давайте посмотрим, что говорят об этом клее реальные люди, которые на себе опробовали все его достоинства. Многие из них - автолюбители, владельцы мотоциклов, велосипедисты и простые люди, которым срочно понадобилось что-нибудь починить.

Многие пишут, что пользуются этим клеем регулярно. Отзывы говорят о том, что это самый легкий и недорогой способ починить протекающую трубу, средство для герметизации картера или бензобака в автомобиле. Также многие при помощи холодной сварки смогли починить пластиковый водопровод.

Заключение

Получается, что холодная сварка для пластика - действительно недорогой, надежный и универсальный способ герметизации и создания прочного соединения деталей из самых различных материалов.

Читайте также: