Сварка встык листового металла

Обновлено: 20.09.2024

Большинство металлических конструкций создано с помощью сварки. За продолжительный период использования подобных технологий удалось разработать несколько ее разновидностей. Каждая из них характеризуется высокими показателями эффективности и надежным результатом.

Стыковая сварка – процесс соединения двух и более металлических заготовок будущей конструкции. Процесс характеризуется большим количеством особенностей, которые стоит рассмотреть более подробно.

Особенности

Сварка встык позволяет получить следующие виды конструкций:

- трубы;

- сваи;

- рельсы;

- двутавровые балки.

И это далеко не полный перечень изделий, которые образуются за счет использования подобной технологии. Главная особенность процедуры в том, что ее проводят при высоких температурах.

Это необходимо для того, чтобы металл смог расплавиться и привариться, скрепляя два элемента между собой.

Перечислим и другие особенности стыковой сварки.

- Контактно-стыковая сварка обеспечивает прочное соединение при проведении ее в нижнем положении. Дополнительно рекомендуется поворачивать свариваемые детали для достижения требуемого результата. Поэтому зачастую подобная сварка проводится несколькими людьми.

- Сущность процесса заключается в достижении и поддержании необходимой скорости. Если сваривать детали слишком медленно или слишком быстро, это может негативно отразиться на качестве шва.

- При необходимости во время соединения двух труб для обеспечения фиксации элементов можно использовать муфты. Однако это уменьшит площадь сечения внутренней части конструкции.

- При соединении больших конструкций сварку проводят в несколько рук. Такой подход позволяет получить более прочный шов.

Стыковая сварка – качественный и эффективный способ соединения различных элементов. С помощью подобной технологии можно получить крепкие и прочные конструкции, способные прослужить долго.

Области применения

Сварка методом стыка распространена во многих сферах. Популярность способа объясняется большим количеством достоинств. Областей применения подобной технологии довольно много.

- Строительство. Посредством такой сварки получают монолитные конструкции, способные выдержать внушительные нагрузки. Например, сварка встык позволяет получить балки с поперечным сечением из швеллера, двутавра или других элементов сортамента. Так же сваривают арматуру.

- Металлургия. Сварочные работы проводятся с целью соединения листового и проволочного прокатов.

- Железные дороги. С помощью стыковочной технологии изготавливают рельсы без стыков. Это обеспечивает достижение транспортом, передвигающимся по рельсам, высоких скоростей. Преимущество способа в том, что для соединения отдельных секций не потребуется много времени.

- Автомобилестроение. Технология стыковой сварки позволяет организовать производство корпусных изделий любой формы.

- Изготовление и прокладка труб. Сварка обеспечивает соединение стальных и пластиковых труб. Однако в этом случае требуется использование специального инструмента, который поможет добиться максимально ровного шва высокого качества.

Технология востребована и при сборке трубопроводов, по которым впоследствии будет течь газ или нефтепродукты. Максимальный диаметр, который подвергается сварке, составляет 1420 мм. При этом продолжительность образования герметичного соединения не превышает 5 минут.

Методы

Выделяют несколько методов стыковой сварки металлических изделий. Стоит подробнее рассмотреть те, что получили наибольшую популярность.

Сопротивлением

Распространенный метод сварочных работ, характеризуемый большим количеством особенностей. К основным относят несколько характеристик.

- Заготовки в процессе прижимают к электродам с помощью специальных губок. Такой подход к фиксации элементов обеспечивает ускоренное прохождение тока через материал, подвергаемый обработке.

- Использование губок предотвращает проскальзывание деталей между электродами. Когда положение элементов будет зафиксировано, мастер подаст на электроды требуемое напряжение.

- После этого на электроды подают электрический ток, который впоследствии обеспечивает нагрев металла в зоне обработки.

- Последний этап подразумевает прикладывание осадка, который уменьшает наплав, а также подачу сильного тока для достижения максимального нагрева поверхности.

Электрическое сопротивление предоставляет возможность для проведения обработки деталей небольшого сечения. Максимальный показатель толщины, с которым могут работать электроды, составляет 40 мм. При этом данный метод позволит получить прочное соединение в стыке.

Оплавлением

Эта методика востребована при проведении многих сварочных работ. Для нагрева торцов заготовок используется специальное оборудование, с помощью которого удается получить прочный и надежный шов. Разберем особенности контактной сварки оплавлением.

- Элементы во время соединения подводятся на небольшой скорости, что обеспечивает более надежную фиксацию заготовок друг с другом.

- В процессе напряжение остается неизменным.

- Равномерная подача соединяемых элементов позволяет обеспечить выравнивание микронеровностей, что делает шов более крепким.

- Оплавление металла позволяет добиться максимальной площади контакта, повышая прочностные характеристики сварного шва.

Главная особенность сварочных работ, выполняемых по данной методике, заключается в отсутствии необходимости подготовки поверхностей материала.

Качественное соединение достигается за счет воздействия высокой температуры.

Необходимое оборудование

Для проведения сварочных работ используют различное оборудование. Применение специальных машин и приборов позволяет автоматизировать процесс, что выгодно для производства. В некоторых случаях достаточно зафиксировать положение заготовок и нажать одну кнопку – сварку выполнит встроенная программа.

Преимущества использования сварочных аппаратов:

- высокие показатели производительности;

- автоматизация процесса;

- исключение вероятности допущения ошибки.

Минус соединения фитингов посредством оборудования заключается в высокой стоимости техники. Сегодня специальные машины продают различные производители. При выборе подходящего аппарата следует уделять внимание продукции известных и хорошо зарекомендовавших себя компаний.

При необходимости можно выполнить стыковую сварку вручную. В этом случае потребуется ответственно отнестись к выбору проволоки, которая обеспечит крепление деталей между собой. Специалист должен уметь различать разные виды сварочной проволоки, чтобы понимать, какую именно необходимо использовать для достижения качественного результата.

На сегодняшний день на рынке сварочного оборудования и материалов можно встретить разные виды проволоки.

- Медная. Ее используют, когда речь заходит о сцеплении низкоуглеродистых сталей. Отличается невысокой стоимостью.

- Алюминиевая. Применятся для соединения силуминов или дюралюминов. Преимущества проволоки – улучшенная прочность.

- Стальная. Выполняется из нержавейки и обеспечивает надежное сцепление стальных изделий, легированных хромом или никелем.

Приобрести проволоку можно в любом строительном магазине, где продают оборудование и комплектующие для проведения сварочных работ.

Технология

Стыковая сварка – частный случай контактной. Поэтому данная технология предусматривает использование такой же аппаратуры, какая требуется при проведении контактных сварочных работ. Оборудование для организации процесса имеет следующие особенности:

- электрический ток генерирует трансформатор высокой мощности, установку которого следует выполнить заранее;

- передача электрического тока осуществляется за счет неподвижного электрода;

- в конструкции сварочного аппарата предусмотрен подвижный электрод, отвечающий за подачу энергии;

- передвижение основного элемента осуществляет привод аппарата, который при необходимости можно поменять;

- для полной автоматизации процесса предусмотрена система управления.

Cтыковая сварка отличается от контактной несколькими моментами.

- Прежде всего при проведении работ по подобной методике отсутствует необходимость в генерации большого количества тока. Этого позволяет добиться используемый расходный материал, который также обеспечивает поддержание стабильной дуги в процессе.

- Происходит локальный прогрев поверхности обрабатываемых элементов, что предотвращает деформацию металла. Такая особенность повышает эффективность работ, а также снижает затраты на количество энергии.

Технология стыковой сварки швеллеров или других изделий имеет множество особенностей и специфичных моментов, которые нужно учитывать при проведении работ.

Для создания качественного шва необходимо предварительно приобрести сварочную аппаратуру и трансформатор, способный генерировать напряжение от 2 до 10 Вольт, а также следовать схеме.

О том, как делается стыковая сварка, смотрите в следующем видео.

Сварка листового металла встык

Виды Сварки

Листовой металл является достаточно востребованным материалом для изготовления многих технических устройств и конструкций. Листовая сталь предназначена для производства несущих элементов мостов, балок, резервуаров, водостоков, корпусов электромеханизмов и прочих изделий. Единственным способом соединения такого проката является сварка листового металла. Это вполне надежный вид соединения, особенности которого зависят от толщины металла и его расположения в пространстве.

Способы сварки листового металла

Металлические листы средней толщины варятся ступенчатым способом. Вся полоса сварки условно делится на участки по 10-20 см, после чего эти участки провариваются попеременно. Каждый последующий шов перекрывает предыдущий шов на 1 см. Такая технология позволяет избежать температурных деформаций металла.

Сварка тонких листов металла обычно производится встык, с отбортовкой кромок. Также допускается соединение встык на подкладке, без отбортовки. Существует сварка цилиндрических изделий. Например, приварка к отбортованному днищу цилиндрического корпуса или приварка к отбортованному корпусу днища.

Сварка толстого металла (более 4 мм) выполняется в несколько проходов. Это так называемая многослойная сварка. Сварной шов заполняется несколько раз. Перед наложением каждого последующего слоя производится очистка слоя предыдущего от окалины. Многослойная сварка является более надежной, но ведет к увеличению расходных материалов.

Подготовка листового металла к сварочным работам

Все изделия в местах кромок и прилегающих к ним участков должны быть тщательным образом очищены от краски, загрязнений, масла, ржавчины, окалины и влаги. Очистку производят металлической щеткой, болгаркой или пламенем горелки. Лучший результат дает симбиоз этих способов. Кромки обрабатываются при помощи шлифовальной машины или фрезерного станка.

Они должны быть скошены под небольшим углом для соблюдения технологии сварочных работ. Качественная сварка листового металла встык невозможна без соответствующей обработки кромок.

Сборка изделий под сварку

В зависимости от конструкции будущего изделия производится сборка деталей и их крепление между собой посредством различных приспособлений. Для скрепления листов используются струбцины, клинья, фиксаторы, рычаги, стяжные уголки.

Для плотного стягивания изделий применяются домкраты. В условиях цеха сварка листовой стали обеспечивается специальными прижимными механизмами.

Для обеспечения неподвижности шва изделия скрепляют прихватками. Их размер зависит от толщины листового металла и общей протяженности шва. Для тонких листов длина прихватки составляет до 0,5 см, а для толстого металла может доходить до 3 см. При толщине металла 1 см и более прихватки обычно не используются.

В этом случае применяются клиновые стяжки, допускающие незначительные смещения деталей в процессе сварки. Также могут быть использованы угольники и стяжные планки.

Технология сварки листового металла

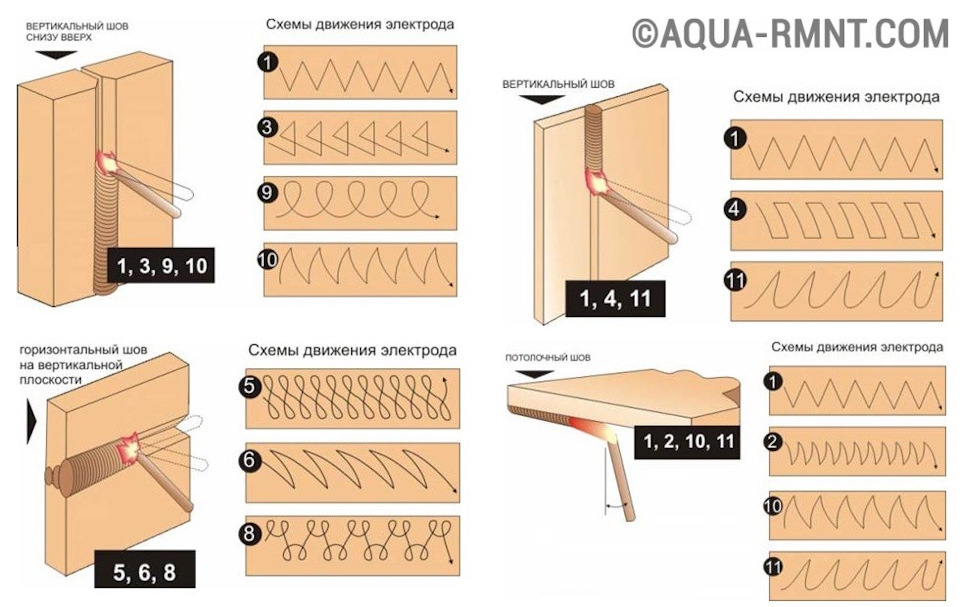

Сварка прокатного металла может быть осуществлена встык или с нахлестом. Вертикальные швы рекомендуется выполнять стыковыми, а круговые поясные соединения лучше делать с нахлестом. Первым делом провариваются поперечные швы, а уже затем идет работа над продольными швами.

Зазоры между соединяемыми изделиями должны быть около 1 мм. Это необходимо для предотвращения деформации изделий. Рекомендуется выполнять сварку листового металла от середины, постепенно направляясь к краям.

Сварка выполняется под углом 70-90 градусов. В таком положении идет максимальный провар шва.

Выполняя сварку любого листового металла согласно рекомендациям, получают качественные сварные изделия надлежащей крепости.

Сварка тонкого металла

Сварка тонкого металла — очень важная и актуальная область деятельности в наши дни. Обязательно важно знать, как варить тонколистовой металл 1, 2 и 3 мм, какие электроды лучше. Технология сварки листов включает не только определение необходимой полярности, но и ряд других тонкостей.

Разговор про сварку тонкого металла стоит начать с того, что это очень сложная процедура. Даже опытные специалисты сталкиваются с серьезными трудностями. Что уж говорить про тех, кто только начинает свою профессиональную карьеру. Сварочные работы с изделиями из тонколистового металла отличаются в корне от работ с более толстыми предметами. Нюансы касаются и режимов, и применяемого оборудования, и электродных инструментов.

Чаще всего на практике применяются инверторные системы. Сильный разогрев в любом случае противопоказан — из-за него материал будет прогорать, начнут возникать дырки.

Чем быстрее работает сварщик, тем лучше достигаемый результат. Времени на вождение электродами в разных плоскостях нет вообще. Их надо двигать строго по той линии, по которой формируют шов.

Важно также и то, что сварка тонкостенного металла должна вестись на слабом токе. Это позволяет сократить выделение тепла и исключить перегрев. Однако побочным эффектом оказывается необходимость делать укороченную дугу. В результате она будет затухать даже при небольшом отрыве от поверхности. Проблемы вызывает и розжиг электрической дуги, что вынуждает применять оборудование с приличной вольт-амперной характеристикой и с плавно регулируемым сварочным током.

Проблемы может доставить искажение геометрии при повышенном нагреве. Со стороны смотрится, как будто изделие начало выгибать волнами. Избежать подобной проблемы или устранить ее достаточно трудно. Придется тщательно бороться с перегревом или же заботиться об усиленном отводе тепла. Это можно сделать только путем применения подкладок с повышенной теплопроводностью.

Особенно сложно сварить максимально тонкий (менее 1 мм или примерно того же уровня) металл. Но при умелом подходе эта задача вполне решаема (даже с зазором). Обязательно необходимо применять держатели. Оптимально в таком случае применять 3-миллиметровый электрод, имеющий рутиловое покрытие.

Для изделий толщиной 2 мм целесообразно также ограничиться сравнительно «слабыми» решениями.

Если толщина металла составляет до 1,5 мм, то лучше брать 2-миллиметровый электродный инструмент без покрытия. Похожим образом поступают и при работе по металлу толщиной до 3 мм. Рекомендуется ток силой от 40 до 60 А. Важнейший момент, о котором надо заботиться обязательно, это профилактика прожига. Другие отклонения случаются редко, особенно при строгом соблюдении режимов.

Способы

Максимальные трудности, конечно, вызывает работа не с обычной сталью, а с особо тонкой жестью (толщиной от 0,01 до 0,03 см). Ее стараются варить «с проводником». Эта методика, несмотря на трудности, весьма востребована. Действовать придется максимально аккуратно, иначе велик риск прожечь обрабатываемый слой. Если же слишком неплотно окажется прижатие электрода, соединение будет низкого качества.

Сократить опасность прожига помогает работа «внахлест». Но иногда приходится соединять фрагменты листового металла встык. В этом случае до обработки требуется фиксировать заготовки, исключая их сдвиг в ходе манипуляций. Немного иначе обстоит дело при работе с легированными сталями. Для их сварки лучше пользоваться фторированным электродом с добавкой кальция.

Но некоторые специалисты рекомендуют для тонких легированных листов применять газовый сварочный аппарат. Да, пользоваться им сложнее, но зато можно сформировать более качественное соединение.

Для неопытных сварщиков, несмотря на это достоинство, правильнее будет пользоваться все же традиционной электрической техникой. И все-таки постепенно можно будет начать экспериментировать, как только хоть немного «набита рука».

Варить жесть ручной дуговой сваркой или полуавтоматическим аппаратом — дело личного вкуса. Однако второй вариант позволяет эффективнее работать на слабом токе, сокращая деформацию. Стальной лист сваривают прерывисто (точечно), при использовании инвертора. На обрабатываемом изделии формируют сварочные точки, соединяя часто. Главное — перемещать проводник максимально быстро, упреждая остывание металла.

Жесть можно иногда варить и непрерывно. В этом варианте аппарат должен иметь ограничение по силе тока до 60 А. Кроме того, не все могут правильно подобрать темп прохода электрода, обеспечивающий общее сплавление без возникновения дыр. Если выбирают плавкий электрод, то его наибольший диаметр составляет 2 мм, при этом лучше всего ориентироваться на показатель 1,6 мм.

Максимальное внимание сварщик должен уделять профилактике чрезмерного нагрева, что достигается только тщательной тренировкой.

Инверторная сварка тонкого металла подразумевает применение неплавкого электродного инструмента. Она делится на два ключевых подтипа: в одном плавятся (и в жидком виде стыкуются) кромки, а в другом применяется присадочная проволока. Первый вариант пригоден для особо «утонченных» конструкций, когда добавление даже небольшого количества постороннего металла не допускается. Что касается сварки рессорных сталей, то она требует термической обработки как до начала процедуры, так и после ее окончания.

Инструменты и материалы

В случае с газовой сваркой наиболее оправданным решением будет выбор ацетиленовой технологии. Из дополнительных компонентов в таком случае понадобятся лишь проволока и флюс. Чтобы влиять на интенсивность огня, применяют специальный редуктор. Газосварщики используют:

- специальные сварочные столы;

- баллоны с полученным на заводе газом и/или газогенераторные установки;

- шланги для подачи газообразных компонентов;

- принадлежности для сборки свариваемых изделий;

- прочий инструментарий, который сочтут необходимым для себя.

При ручной дуговой сварке требуются:

- аппарат;

- электроды;

- питающие провода;

- специальные трансформаторы;

- защитные маски, перчатки и щитки;

- шлакоотбойный молоток;

- магнитный угольник;

- тележки для аппаратов;

- стандартизированные образцы для ультразвуковой дефектоскопии;

- сварочные массы;

- цангодержатели.

Чтобы правильно варить тонкий металл электрической дугой, требуется верно выбирать полярность тока. Этот параметр прямо влияет на степень разогрева обрабатываемого участка. Прямая полярность показана в тех случаях, когда желательно углубить шовный корень. Но для тонкого слоя это едва ли подходит, гораздо правильнее выбирать обратную поляризацию. Придется, правда, мириться с повышенным расходованием электродов — и тут уже ничего не сделаешь.

В первую очередь требуется очищать связываемый участок, там не должно оставаться даже следов краски и коррозионных очагов. Дальнейшее обезжиривание производится произвольно выбранным растворителем. Максимально тщательно очищают места, где монтируют «массу» сварочного агрегата. Если они будут испачканы, вероятно нарушение контакта.

Наконечники электродов желательно очищать от флюса на 0,5-0,6 см, чтобы дуга проще разжигалась.

Вдоль создаваемого шва формируют заранее точечные прихватки с шагом 10-12 см. В противном случае элементы конструкции будут двигаться. Разжигать дугу можно, ведя стержнем по поверхности, как будто чиркают спичкой. Если предстоит работать на труднодоступном участке, придется стучать стержнем по поверхности. Темп движения электрода должен соответствовать условиям выполняемой работы, при этом тщательно контролируется глубина прогреваемого участка.

Критически важно контролировать плавность хода дуги и предотвращать резкие движения. Даже компенсационные способности современной техники не всегда позволяют исключить деформирование шва из-за колебаний дуги. Сварочная ванна должна подвергаться непрерывному визуальному контролю, электрод можно наклонять минимум на 60 и максимум на 90 градусов. Зигзагообразное поступление присадочного материала гарантирует оптимальные результаты.

Когда соединение кристаллизовано, его очищают от шлака и осматривают, чтобы не было дефектов. Тонкий металл иногда варят шахматным способом, чтобы равномернее распределять тепло. Важно: в качестве подложки под шов использовать металлическую деталь нельзя — она приварится. Если надо увеличивать силу тока ненадолго, то придется использовать прерывистую дугу.

Как делается сварка тонкого металла, смотрите далее.

сварка тонких листов инвертором(конспектная запись)

Так как сварочный процесс выполняется инвертором исключительно с применением малого тока, нельзя допускать даже незначительного разрыва рабочего расстояния между деталью и электродом.

В противном случае не избежать обрыва электродуги.

Электрод должен иметь малую толщину

Если варить тонкий металл инвертором и при этом держать небольшой дуговой промежуток, то сварное шовное соединение будет выпуклым по той причине, что основная часть металла плохо прогревается.

Добиться качественного шва можно за счет круговых и зигзагообразных перемещений электрода по соединяемой поверхности.

Если в ходе сварочного процесса выполнять движение электродом слишком интенсивно, то все, чего можно будет добиться, это деформированного соединения.

для листов тонкого металла с толщиной до 1,5 мм нужно применять изделия с диаметром 1,6 мм.

Сила тока при инверторной сварке листов металла не должна превышать 40 Ампер.

В процессе сваривания тонколистовых металлических изделий может применяться точечная или прерывистая технология сварки.

За счет короткого функционирования дуги образуются прихватки, впоследствии электродуга гасится, затем процесс повторяется на расстоянии, составляющим размер 2-х или 3-х диаметров электрода.

PS: тока что попробвал варить МР-3С 3 мм с рутиловым покрытием, сразу скажу что "+" на массе-прожёгов значительно меньше чем когда "+" на электроде! Варил тонкое железо.

Комментарии 420

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

эх-хе хе…, Что же я раньше Вашу статью не прочёл… Попробовал по рекомендованной методе…, и вуаля! Всё получилось, ну почти всё. Спасибо огромное!

рутиловые элетроды ESAB 63.20 для точечной сварки тонких листов

Сварочный электрод ESAB OK 63.20. Тип покрытия — кисло-рутиловое. Электрод рекомендован для сварки тонкостенных изделий (с толщиной стенки около 2 мм) работающих в контакте с жидкими агрессивными неокислительными средами при температуре до 350ºС из коррозионностойких хромоникелевых и хромоникельмолибденовых сталей марок 03Х18Н10, 08Х18Н10Т, 02Х17Н11М2, 08Х17Н13М2Т, 10Х17Н13М3Т, AISI 304L, 316L, 318, 321, 347 и им подобных, когда к металлу шва предъявляются жесткие требования по стойкости к межкристаллитной коррозии. Стабильная и мягкая дуга на малых токах и напряжениях позволяет выполнять сварку изделий, как на спуск, так и на подъем. Шлаковая система формирует швы с минимальным усилением, что сокращает расход сварочного электрода на единицу длины шва. Минимальное количество сварочных брызг, великолепная отделяемость шлака и отличная смачивание кромок стыка сокращают потери времени на последующую зачистку шва после сварки. Устойчивость к коррозии отвечает самым жестким требованиям при эксплуатации в агрессивных средах, как, например, в нефтехимической или целлюлозно-бумажной промышленности. Содержание ферритной фазы в наплавленном металле в исходном после сварки состоянии составляет 1,5…6% (FN 3-10).

Ток: ~ / = (+)

Пространственные положения при сварке: 1, 2, 3, 4, 5, 6

Напряжение холостого хода: 50 В

Режимы прокалки: 330-370°С, 2 часа

Ох и дорогие они! За 650 грамм 2000 рублей!

Спасибо за пост. Очень много интересного нашел для себя. Я ни разу не сварщик, но балуюсь этим уж лет 20. Верно сказали, что надо бы курсы закончить, что бы теорию наложить на практику.

Сварка тонкого металла может стать настоящей проблемой даже для опытного сварщика. Существует множество нюансов относительно выбора режима работы оборудования, инструментов и материалов. Специалист должен работать быстро и точно. Ошибки часто приводят к прожиганию металла или деформации изделия.

Чаще всего необходимость соединить тонкие листы металла возникает при кузовном ремонте автомобиля. Но бояться этого вида работ не нужно, советы более опытных сварщиков и немного практики обязательно приведут к успеху. Подробнее об особенностях сварки тонкого металла читайте в нашем материале.

Нюансы сварки тонкого металла инвертором

Сварка тонкого металла – это процесс, который способен вызвать трудности даже у сварщиков с большим опытом работы. Знания новичков в этой области недостаточны. Все дело в том, что здесь есть нюансы, из-за которых сложно подобрать соответствующий режим и электрод.

Самый простой способ сварки тонкого металла заключается в использовании полуавтомата.

Самая главная проблема, с которой сталкивается специалист, – это запрет на сильный нагрев изделия. В противном случае металл может прогореть, на его поверхности появятся отверстия.

При сварке тонкого металла электродом нельзя торопиться, его важно вести в одном направлении, строго вдоль шва. Отклонения от траектории недопустимы.

Вторая сложность заключается в том, что работать следует с использованием малого тока, следовательно, дуга должна быть короткой. Если отрыв электрода будет незначительным, велика вероятность, что дуга просто погаснет. Чтобы правильно разжечь ее, необходимо использовать аппарат для сварки тонкого металла с высокой вольт-амперной характеристикой.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Для сварки встык кромки металла необходимо тщательно обработать и зачистить. Если материал загрязнен или имеет на поверхности ржавчину, с его обработкой возникнут сложности.

Для сварки тонкого металла встык листы следует размещать максимально близко друг к другу, зазора быть не должно. Поэтому детали закрепляют скобами, особыми приспособлениями для прижимания и т. д.

Основные и вспомогательные материалы для сварки тонкого металла

Под основными материалами следует понимать присадочные металлы, такие как электроды или проволоки. Чем ближе их состав к строению металла, тем лучше. Когда говорится о сварке тонкого металла проволокой, подразумевается наличие специального покрытия или защитного газа.

Отмечается, что если сварка осуществляется полуавтоматом, то без использования газа ее качество будет значительно ниже.

Электродную проволоку делят на два вида:

- Обычная. Для ее производства используется определенный вид металла, при этом в состав входят дополнительные элементы, которые служат для улучшения качества материала. Так как у проволоки нет флюсовой поверхности, необходимо защитить область сварки, для этого применяют защитный газ. Плюсы – невысокая стоимость и возможность соединения тонких деталей. Но есть и недостатки: свойства газа зависят от климатических условий.

- Порошковая. Эта проволока, в отличие от обычной, имеет порошковый флюс. Под воздействием высокой температуры он расплавляется. Поэтому в данном случае нет смысла использовать защитный газ. Недостатком порошковой проволоки является ее высокая стоимость и большая вероятность появления трещин.

Стоит обратить внимание на дополнительные материалы: газ и флюс. Первый используется для защиты и подогрева, второй – для улучшения качества свариваемости. Необходимость их использования напрямую зависит от того, каким образом будет выполняться сварка тонкого металла полуавтоматом: порошковой или обычной проволокой.

Дополнительные материалы не всегда приходится применять. К примеру, флюс используется, когда необходимо сварить сложные элементы, к которым относятся тугоплавкие металлы.

Выбор электродов и настройка режимов сварки

Для того чтобы выполнить сварку тонкого металла, толщина которого не превышает трех миллиметров, следует использовать марки с рутиловой обмазкой. Они необходимы для уменьшения темпа плавления сердечника. В процессе на концах электродов с тугоплавким покрытием появляется козырек, который препятствует очередному разжиганию дуги.

Отметим, что материал сердечника должен быть идентичным рабочему металлу или максимально приближенным по составу.

Для работы используется оборудование с переменным или постоянным током. Предпочтение следует отдавать универсальным электродам, которые перед началом сварки нагревают до температуры +170 °С. Благодаря прогреву зажигание и удержание дуги происходит значительно легче.

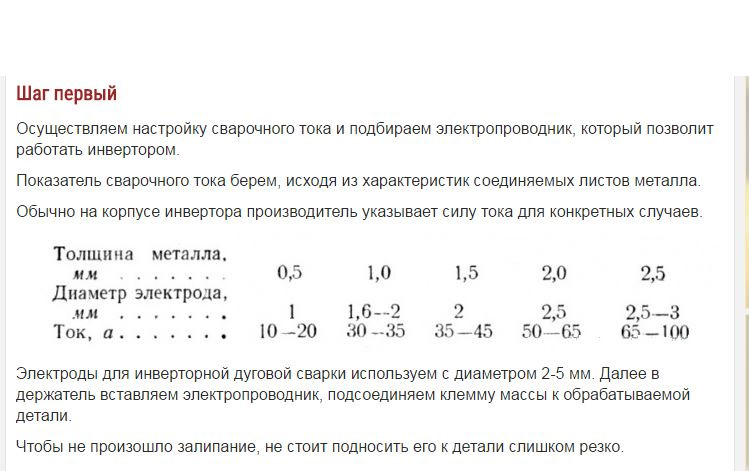

Для того чтобы определиться с параметрами электрода и силы тока, необходимо опираться на толщину металла. Ниже приведена таблица соответствия:

Толщина заготовки (мм)

Диаметр электрода (мм)

Если у техники есть настройка начального напряжения, то в самом начале работы необходимо выставить его величину на 20 % ниже стандартной. Это поможет избежать прожога в момент зажигания дуги. Если таковой возможности нет, тогда дугу следует разжечь на графитовой пластине, а затем перенести ее на стык.

Так, в процессе сварки тонкого металла специалисту необходимо использовать малый ток, начинать работу следует с величины 10 А.

Если техника имеет минимальное значение тока, превышающее указанную величину, то для подключения используется стальная пружина или балластное устройство. Они предназначены для снижения тока до необходимого значения.

Если аппарат имеет импульсный режим, то у сварщика появляется возможность выполнять сварку металла, толщина которого меньше 0,5 мм.

Технология сварки тонкого листового металла

Технологический процесс сварки тонкого металла мало чем отличается от классической сварки.

Работа проводится в три этапа. Различия процессов кроются лишь в некоторых тонкостях, благодаря которым возникает возможность наиболее качественного выполнения.

Подготовка

Изначально специалист выполняет очищение поверхности металла от любых загрязнений. К очистке места, в котором будет крепиться аппарат, следует подойти с максимальной ответственностью.

Если говорить об оцинкованном металле, то его очистку от защитного покрытия можно выполнить с использованием болгарки. Сварка прямо по нему тоже является допустимой, так как слой цинка выгорит во время работы.

Сварка

Процесс сварки тонкого металла происходит согласно следующему алгоритму. Электрод, который располагается на конце, очищается от обмазки. За счет этого дуга будет зажигаться значительно быстрее.

Чтобы в процессе работы не возникло деформации, по длине будущего шва необходимо выполнить точечные прихватки, сделав краткосрочный поджог и приварив края металла.

Для того чтобы зажечь дугу, сварщик прибегает к одному из следующих способов: он либо постукивает кончиком электрода по материалу, либо чиркает по нему. Оптимальная длина дуги может колебаться в диапазоне от 2 до 3 мм.

Важно: расстояние между электродом и металлом не должно превышать диаметра расходного материала.

Затем необходимо создать ванну из расплавленного металла и приступить к формированию шва. Конфигурация получившейся ванны должна напоминать овал. Если это условие соблюдается, значит, шов выполнен качественно.

Если электрод будет упираться в поверхность материала, он может прилипнуть к нему. Чтобы начинающий мастер не допустил такой ошибки, ему рекомендуется использовать аппарат, имеющий дополнительные функции антиприлипания и форсирования дуги.

Работа оборудования строится так, что когда электрод приближается к металлу ближе, чем нужно, происходит автоматическое сбрасывание напряжения. Так, вероятность того, что произойдет замыкание, а электрод прилипнет к поверхности, равна нулю.

Ведение шва происходит под углом, примерно равному 60°. Считается наиболее предпочтительным расположение, близкое к прямому углу. Важно, что при этом должен сохраняться обзор сварочный ванны и, конечно, самого сварного шва.

Если получившийся угол слишком острый, можно сделать вывод, что шов всплывает на поверхность и не выполняет своей задачи.

Ведение электрода происходит так: слева направо, на себя. Если выбрано вертикальное соединение, то его необходимо выполнять сверху вниз. В процессе следует выполнять зигзагообразные движения, которые сварщики называют елочкой.

Специалисту следует придавать значение и скорости выполнения сварки. Важно в процессе работы держать одинаковый темп.

По окончании необходимо сбить весь шлак с поверхности, убедиться, что непроваренные и прожженные участки на соединении отсутствуют.

Приемы сварки тонкостенных конструкций

Во избежание отрицательных результатов работы сварщику необходимо умело использовать различные методики.

- Внахлест. Если конструкция предоставляет такую возможность, то листы металла можно устанавливать друг на друге, внахлест. При работе следует быть особенно внимательным, чтобы не прожечь нижний элемент конструкции.

- Точечное соединение. При точечной сварке тонкого металла шов создается с использованием точечных прихваток. Здесь необходимо поджечь дугу, приварить металл, погасить дугу. Это действие повторяется на протяжении всего шва, один шаг должен равняться трем диаметрам электрода.

- По электроду. Если велика вероятность, что в ходе работы металл будет прожжен, рекомендуется очистить один электрод от обмазки, а затем расположить его по направлению будущего шва. Во время сварки эти места следует проварить особенно хорошо. Если в материале есть прожоги, их можно заварить, используя этот же метод.

Еще одна действующая методика – установка обратной полярности. В этом случае кабель держателя будет установлен на плюс, а масса, соответственно, на минус. Обратная полярность снижает количество тепла на кончике электрода, что помогает избежать прожогов.

Когда требуется выполнять сварку крупного материала из тонкого металла, разжигание дуги выполняется на заготовке с толстыми стенками, затем происходит перенос шва на стык.

Секреты сварки тонких листов металлов

Бывает, что появляется необходимость сварить листы металла под углом. Тогда предпочтительнее выбрать методику отбортовки. Согласно этому способу края листа отгибаются на необходимый угол, выполняется крепеж поперечными швами, расстояние между которыми имеет диапазон от 5 до 10 см.

Далее сварка происходит в обычном режиме непрерывным вертикальным швом.

Зачастую во время беспрерывной контактной сварки тонкого металла образуются прожоги. Чтобы избежать этого, рекомендуется делать кратковременные отрывы электрода – буквально на несколько мгновений, после чего электрод снова опускается на рабочую поверхность.

Таким образом, металл за время отрыва дуги успевает остыть. Важно: время отрыва должно быть минимальным, чтобы рабочая поверхность не остывала слишком сильно.

Сварка тонкого металла встык – процесс не из легких. Сделать это внахлест гораздо проще, так как вероятность перегрева материала минимальна.

Когда выполняется сварка тонкого металла методом встык, не будет лишним проложить между металлическими листами проволоку толщиной от 2 до 4 мм таким образом, чтобы с лицевой стороны она равнялась с верхней частью рабочей поверхности, а с изнаночной стороны необходимо обеспечить выступ примерно на половину ее диаметра.

Во время работы вести дугу следует по ней, так как проволока не берет на себя термическую нагрузку, поэтому в сварке материала примут участие периферийные токи. В таком случае шов будет ровный.

Также можно под место стыка положить медные пластины. Преимущество этого метода объясняется высокой теплопроводностью, которая превышает теплопроводность стали более чем в 7 раз. Она также забирает часть тепла на себя, не давая металлу перегреться. У сварщиков такой способ называется «с теплоотводящими подкладками».

Сварка оцинкованной стали

Оцинкованная сталь – это тонкий листовой металл, который снаружи покрывается цинком. Если материал подвергается сварке, то его кромки придется полностью очистить от верхнего покрытия. Снятие цинка выполняется либо шлифовочной машинкой, либо вручную (наждачкой или металлической щеткой).

Удаление цинка производится еще и другим способом: материал можно выжечь сваркой. Для этого необходимо два раза пройти электродом по шву, тогда цинк испарится. Отметим, что пары цинка могут нанести серьезный вред здоровью, поэтому выжигать его лучше или на улице, или под вытяжкой.

Рекомендуем статьи

К сварке можно приступать, лишь когда цинк будет полностью удален. Чтобы выполнить сварку качественно, необходимо выполнить два прохода, задействовав различные электроды. Колебания при этом должны быть небольшими.

Особенности сварки тонколистового алюминия

Алюминий – металл, к которому при сварке необходимо иметь особенный подход, так как его поверхность имеет тонкую оксидную пленку. Покрытие предназначено для защиты от окислительных процессов.

Отметим, что температура плавления здесь практически в три раза выше, чем у обычного металла, поэтому важную роль играет грамотная настройка полуавтомата.

Приведем примеры особенностей сварки тонкого алюминия:

- Для работы необходимо использовать ток обратной полярности, чтобы сварка проходила постепенно.

- Многие специалисты убеждены, что для начала необходимо выполнить удаление оксидной пленки, тогда работа будет протекать легче.

- Так как температура плавления ниже обычной, а материал является текучим, есть смысл воспользоваться специальными подложками.

- Аргон – газ, который идеально подойдет для защиты.

Техника безопасности и проблемы, возникающие при сварке

Сварка тонкого металла не позиционируется как наиболее опасный вид сварочных работ. Здесь так же, как и при других видах сварки, существует своя техника безопасности и нормативы по электробезопасности, которые необходимо выполнять безоговорочно.

Тонкие материалы сильнее разбрызгиваются, нежели те, что имеют большую толщину, поэтому ношение спецодежды является обязательным условием.

Напомним, что СИЗ должны тщательно защищать органы зрения и дыхательной системы.

Использование газовых баллонов с вышедшим сроком поверки строго запрещено.

Чаще всего в процессе сварки тонкого металла могут возникнуть следующие проблемы:

- Прожигание заготовки обычно вызвано неправильно выбранной силой тока.

- Прилипание электрода возникает, если сила тока слишком мала или расходник подносится к материалу слишком близко.

- Непроваренный шов. Такую ошибку чаще всего допускают начинающие мастера, которые бояться прожечь металл, поэтому проявляют чрезмерную осторожность.

- Деформация материала зачастую возникает по причине воздействия слишком высокой температурной нагрузки.

В этой статье мы рассказали вам о нюансах сварки тонкого металла. Надеемся, что приведенный материал будет полезен и желаем успехов в работе.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: