Свищ в металле что это

Обновлено: 05.05.2024

Дефектами сварных соединений называют такие отклонения качества соединений от нормы, которые могут снизить их прочность, сплошность, коррозионную стойкость, жаропрочность и другие характеристики.

В зависимости от вида и размера дефектов их можно подразделить на допустимые и недопустимые. Вид и размер допустимых дефектов обычно указываются в технических условиях или стандартах на данный вид изделия.

По времени возникновения дефекты можно разделить на: образующиеся в процессе сварки, возникающие после сварки и появляющиеся в процессе эксплуатации.

По расположению в сварном соединении дефекты бывают наружные, внутренние и сквозные.

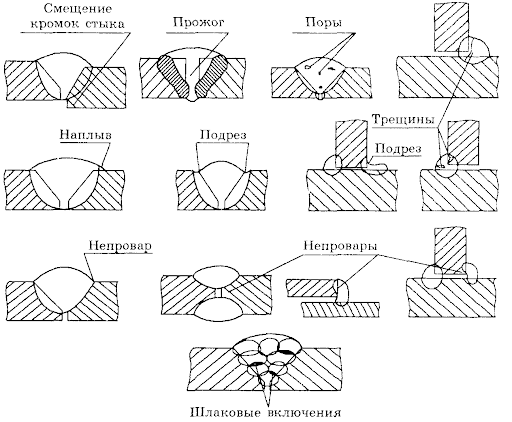

По природе образования дефекты подразделяются на следующие:

а) образующиеся из-за пороков основного металла (расслоения, плены, закаты, трещины, сульфидные включения, раковины, окалинами др.); при этом в сварном соединении могут возникнуть трещины, шлаковые и газовые включения, непровары, прожоги и другие;

б) образующиеся в результате неудовлетворительной подготовки и сборки деталей под сварку (непровары, превышение кромок, дефекты формирования и другие);

в) появляющиеся вследствие несоответствия химического состава основного и присадочного металлов и неудовлетворительной свариваемости (трещины, дефекты структуры, низкие механические и физико-химические свойства соединения);

г) обусловленные составом и технологическими свойствами присадочного металла, флюса и защитных газов (трещины, поры, шлаковые включения, плохое формирование, повышенное содержание серы и фосфора и другие);

д) пороки швов, связанные с неправильным ведением процесса сварки или последующей термообработки сварных соединений (непровары, шлаковые включения, наплывы, подрезы, ослабления швов, закалка околошовной зоны, значительные деформации и другие);

е) возникающие в процессе эксплуатации конструкции (задиры, трещины, деформации, коррозионные повреждения и другие).

Остановимся подробнее на основных дефектах сварных соединений.

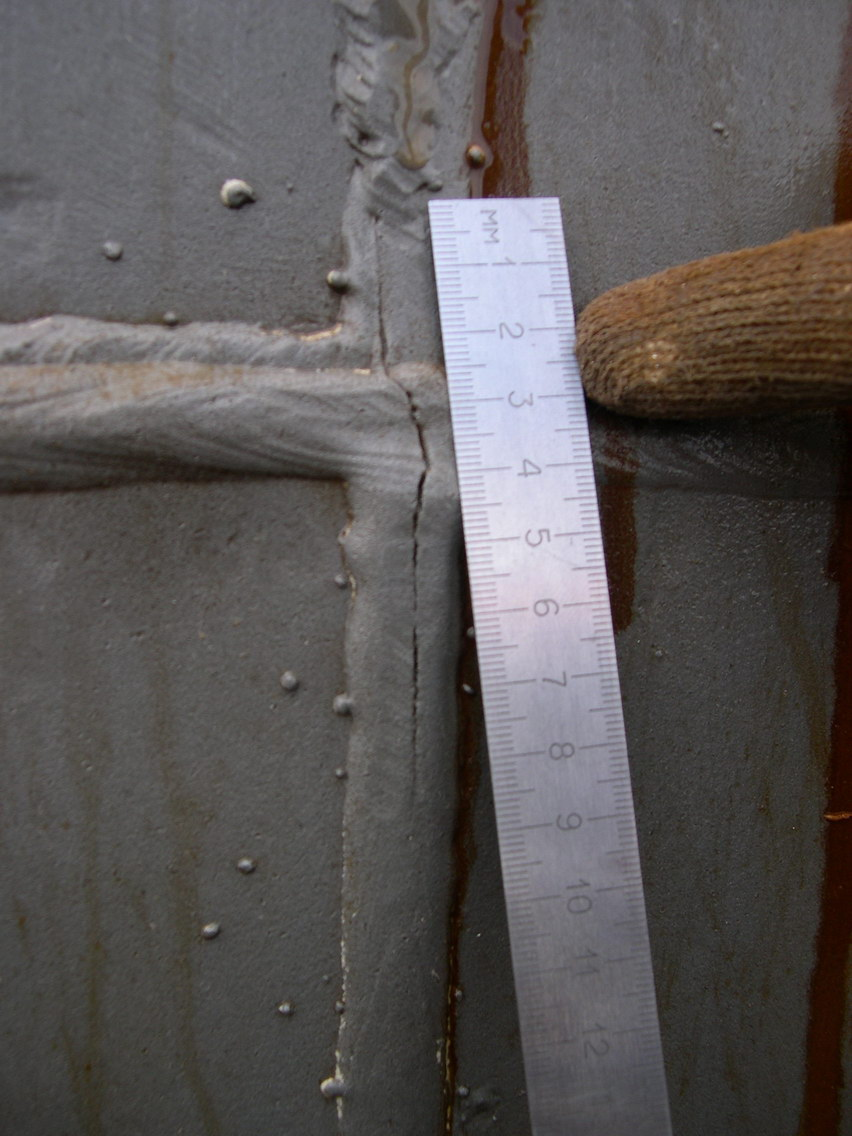

Трещина- несплошность, вызванная местным разрывом шва, который может возникнуть в результате охлаждения или действия нагрузок. Продольная трещина - трещина, ориентированная параллельно оси сварного шва, может располагаться: в металле сварного шва; на границе сплавления; в зоне термического влияния; в основном металле. Поперечная трещина - трещина, ориентированная поперек оси сварного шва. Оба вида трещин могут быть: в металле сварного шва; в зоне термического влияния; в основном металле. Трещины в сварном шве показаны на рисунке 27. Трещина в сварном шве резервуара показана на рисунке 28.

Рисунок 27 – Трещины в сварном шве

Рисунок 28 – Трещина в сварном шве резервуара

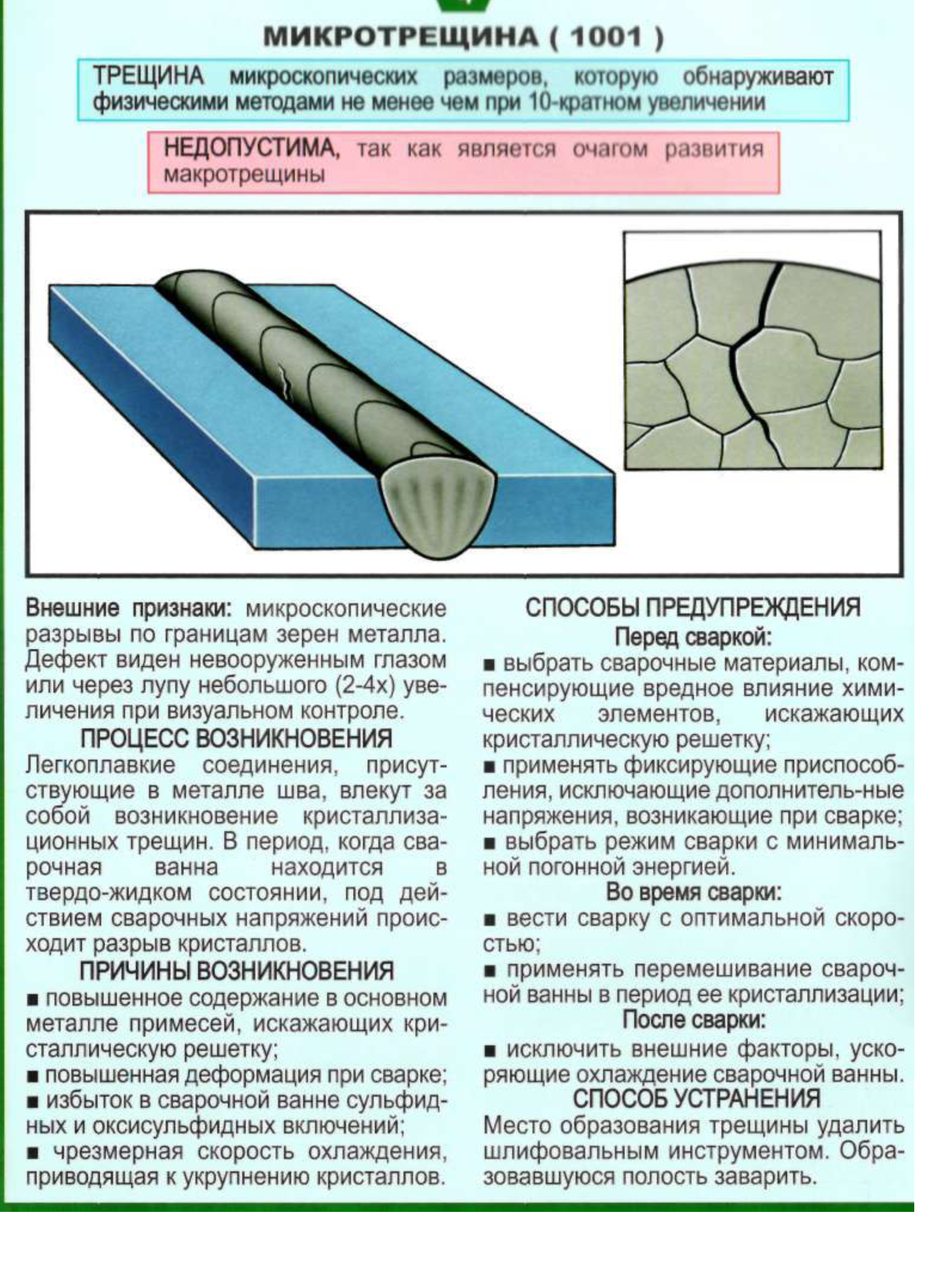

Микротрещина - трещина, имеющая микроскопические размеры, которую обнаруживают физическими методами не менее чем при пятидесятикратном увеличении. Микротрещина сварного шва показана на рисунке 29.

Рисунок 29 – Микротрещина сварного шва

Радиальные трещины (известны как звездоподобные трещины) - трещины, радиально расходящиеся из одной точки. Радиальные трещины показаны на рисунке 30.

Рисунок 30 – Радиальные трещины (1031) в металле сварного шва, (1033) в зоне термического влияния, (1034) в основном металле

Трещина в кратере - трещина в кратере сварного шва, которая может быть: продольной; поперечной; звездообразной. Трещины в кратере приведены на рисунке 31.

Рисунок 31 – Трещины в кратере

Разветвленные трещины - группа трещин, возникших из одной трещины. Они могут располагаться: в металле сварного шва, в зоне термического влияния и основном металле. Разветвленные трещины приведены на рисунке 32.

Рисунок 32 – Разветвленные трещины (1061) в сварном шве, (1063) в зоне термического влияния, (1064) в основном металле

Газовая полость - полость произвольной формы, образованная газами, задержанными в расплавленном металле, которая не имеет углов. Газовая полость показана на рисунке 33.

Рисунок 33 – Газовая полость

Газовая пора - газовая полость обычно сферической формы. Газовая пора показана на рисунке 34.

Рисунок 34 – Газовая пора

Равномерно распределенная пористость - группа газовых пор, распределенных равномерно в металле сварного шва. Равномерно распределенная пористость показана на рисунке 35.

Рисунок 35 - Равномерно распределенная пористость

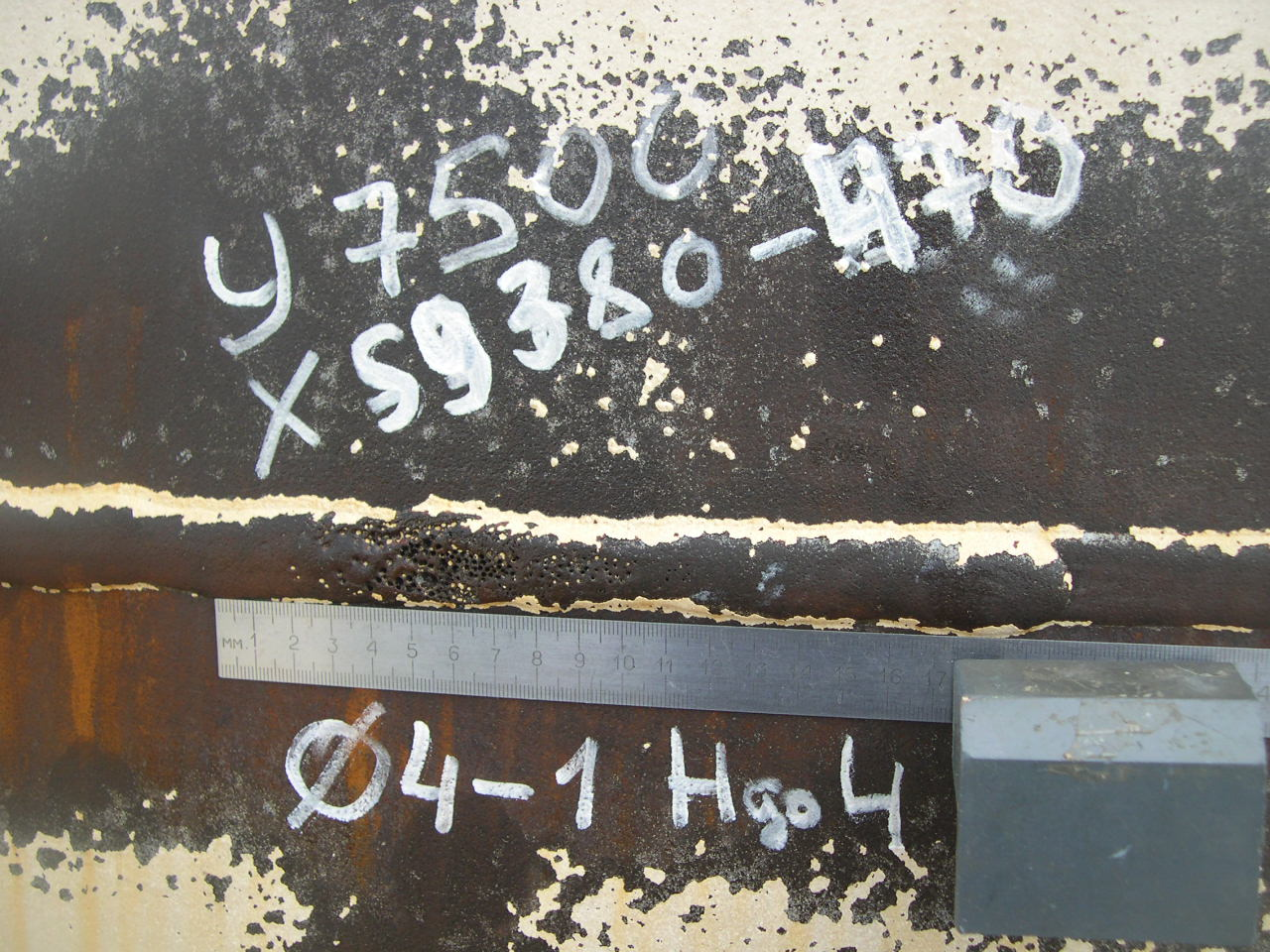

Скопление пор - группа газовых полостей (три или более), расположенных кучно с расстоянием между ними менее трех максимальных размеров большей из полостей. Скопление пор показано на рисунке 36. Пористость сварного шва резервуара показана ни рисунке 37.

Рисунок 36 – Скопление пор

Рисунок 37 – Пористость сварного шва резервуара

Цепочка пор - ряд газовых пор, расположенных в линию, обычно параллельно оси сварного шва, с расстоянием между ними менее трех максимальных размеров большей из пор. Цепочка пор показана на рисунке 38.

Рисунок 38 — Цепочка пор

Продолговатая полость - несплошность, вытянутая вдоль оси сварного шва. Длина несплошности не менее чем в два раза превышает высоту. Продолговатая полость показана на рисунке 39.

Рисунок 39 - Продолговатая полость

Свищ - трубчатая полость в металле сварного шва, вызванная выделением газа. Форма и положение свища определяются режимом затвердевания и источником газа. Обычно свищи группируются в скопления и распределяются елочкой. Свищ показан на рисунке 40.

Рисунок 40 — Свищ в сварном шве

Поверхностная пора - газовая пора, которая нарушает сплошность поверхности сварного шва. Поверхностная пора показана на рисунке 41.

Рисунок 41 — Поверхностная пора

Усадочная раковина - полость, образующаяся вследствие усадки во время затвердевания. Усадочная раковина показана на рисунке 42.

Рисунок 42 — Усадочная раковина

Кратер - усадочная раковина в конце валика сварного шва, незаваренная до или во время выполнения последующих проходов. Кратер показан на рисунке 43. Кратер в сварном шве резервуара показан на рисунке 44.

Рисунок 43 — Кратер в сварном шве

Рисунок 44 – Кратер в сварном шве резервуара

Твердое включение - твердые инородные вещества металлического или неметаллического происхождения в металле сварного шва. Включения, имеющие хотя бы один острый угол, называются остроугольными включениями. Твердое включение показано на рисунке 45.

Рисунок 45 — Твердое включение в сварном шве

Шлаковое или флюсовое включение - шлак, либо флюс, попавший в металл сварного шва. В зависимости от условий образования такие включения могут быть: линейными (3011), разобщенными (3012), прочими (3013). Шлаковое включение показано на рисунке 46.

Рисунок 46 — Шлаковое включение

Оксидное включение - оксид металла, попавший в металл сварного шва во время затвердевания. Оксидное включение показано на рисунке 47.

Рисунок 47 — Оксидное включение

Металлическое включение - частица инородного металла, попавшая в металл сварного шва. Металлическое включение показано на рисунке 48.

Рисунок 48 — Металлическое включение в сварном шве

Несплавление - отсутствие соединения между металлом сварного шва и основным металлом или между отдельными валиками сварного шва. Различают несплавления: по боковой стороне, между валиками, в корне сварного шва. Несплавление показано на рисунке 49.

Рисунок 49 — Несплавление в сварном шве

Непровар (неполный провар) - несплавление основного металла по всей длине шва или на участке, возникающее вследствие неспособности расплавленного металла проникнуть в корень соединения. Непровар показан на рисунке 50.

Рисунок 50 — Непровар сварного шва

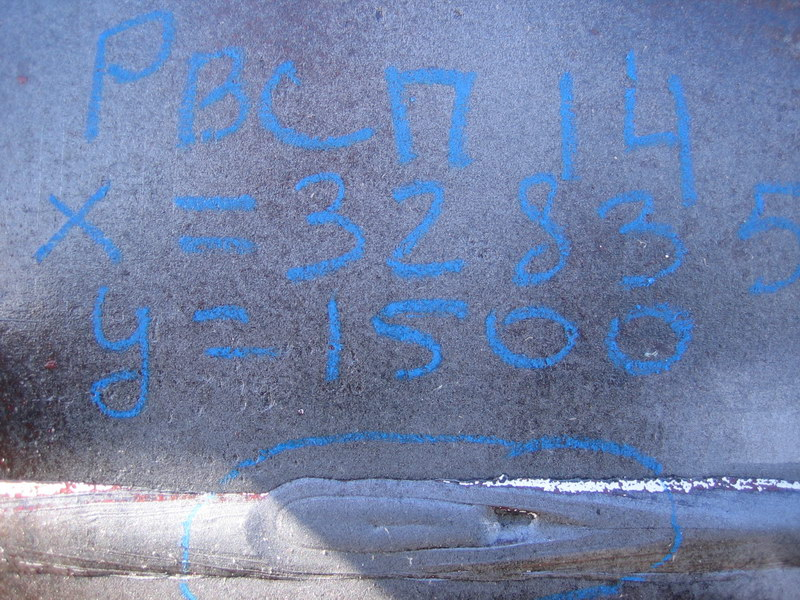

Нарушение формы - отклонение формы наружных поверхностей сварного шва или геометрии соединения от установленного значения. Нарушение формы показано на рисунке 51. Вогнутость сварного шва резервуара показана на рисунке 52.

Рисунок 51 — Нарушение формы сварного шва

Рисунок 52 – Вогнутость сварного шва резервуара

Подрез непрерывный - углубление продольное на наружной поверхности валика сварного шва, образовавшееся при сварке. Подрез непрерывный показан на рисунке 53.

Рисунок 53 — Подрез непрерывный

Подрез перемежающийся локальный – продольное углубление отдельными участками на наружной поверхности валика сварного шва. Подрез перемежающийся локальный приведен на рисунке 54. Подрез в сварном шве резервуара показан на рисунке 55

Рисунок 54 – Подрез перемежающийся локальный

Рисунок 55 – Подрез в сварном шве резервуара

Усадочная канавка - подрез со стороны корня одностороннего сварного шва, вызванный усадкой по границе сплавления. Усадочная канавка показана на рисунке 56.

Рисунок 56 - Усадочная канавка

Превышение выпуклости стыкового (углового) шва (502) - избыток наплавленного металла на лицевой стороне стыкового (углового) шва сверх установленного значения. Превышение выпуклости стыкового (углового) шва показано на рисунке 57.

Рисунок 57 - Превышение выпуклости стыкового (углового) шва

Неправильный профиль сварного шва (505) - угол между поверхностью основного металла и плоскостью, касательной к поверхности сварного шва, менее установленного значения. Неправильный профиль сварного шва показан на рисунке 58.

Рисунок 58 - Неправильный профиль сварного шва

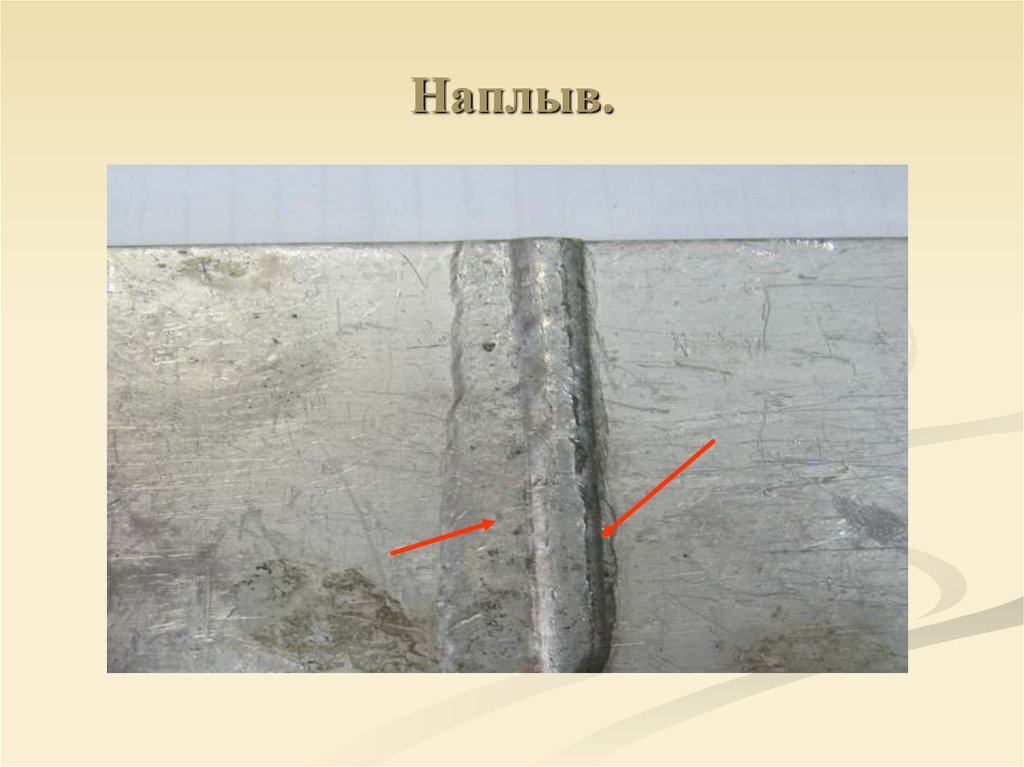

Наплыв - избыток наплавленного металла сварного шва, натекший на поверхность основного металла, но не сплавленный с ним. Наплыв показан на рисунке 59.

Рисунок 59 — Наплыв сварного шва

Линейное смещение - смещение между двумя свариваемыми элементами, при котором их поверхности располагаются параллельно, но не на требуемом уровне. Линейное смещение показано на рисунке 60.

Рисунок 60 — Линейное смещение

Угловое смещение - смещение между двумя свариваемыми элементами, при котором их поверхности располагаются под углом, отличающимся от требуемого. Угловое смещение показано на рисунке 61.

Рисунок 61 — Угловое смещение

Натек - металл сварного шва, осевший вследствие действия силы тяжести и не имеющий сплавления с соединяемой поверхностью. В зависимости от условий это может быть: натек при горизонтальном положении сварки; натек в нижнем или потолочном положении сварки; натек в угловом сварном шве; натекание в шве нахлесточного соединения. Натек показан на рисунке 62.

Рисунок 62 — Натек сварного шва

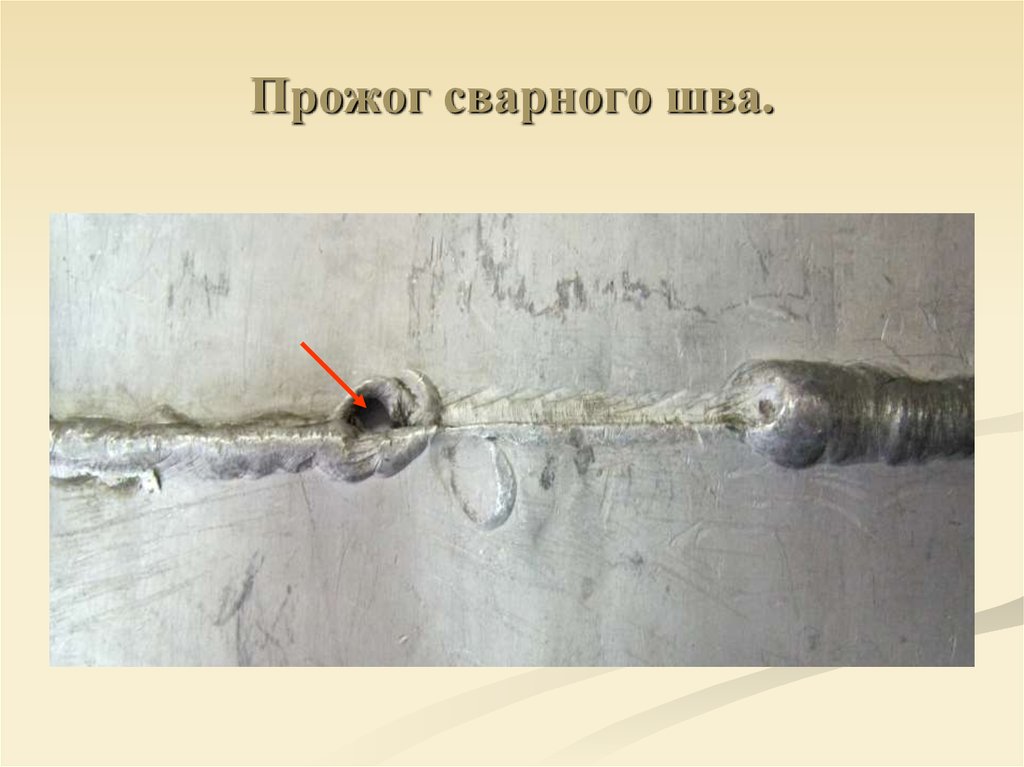

Прожог - вытекание металла сварочной ванны, в результате которого образуется сквозное отверстие в сварном шве. Прожог показан на рисунке 63. Прожог сварного шва резервуара показан на рисунке 64.

Рисунок 63 — Прожог сварного шва

Рисунок 64 – Прожог сварного шва резервуара

Неполностью заполненная разделка кромок - продольная непрерывная или прерывистая канавка на поверхности сварного шва из-за недостаточности присадочного металла при сварке. Неполностью заполненная разделка кромок показана на рисунке 65.

Рисунок 65 - Неполностью заполненная разделка кромок

Чрезмерная асимметрия углового шва - чрезмерное превышение размеров одного катета над другим. Чрезмерная асимметрия углового шва показана на рисунке 66.

Рисунок 66 - Чрезмерная асимметрия углового шва

Неравномерная ширина шва - отклонение ширины от установленного значения вдоль сварного шва. Неравномерная ширина шва показана на рисунке 67.

Рисунок 67 - Неравномерная ширина шва

Неровная поверхность- грубая неравномерность формы поверхности усиления шва по длине. Неровная поверхность показана на рисунке 68.

Рисунок 68 — Неровная поверхность

Вогнутость корня шва - неглубокая канавка со стороны корня одностороннего сварного шва, образовавшаяся вследствие усадки. Вогнутость корня шва показана на рисунке 69.

Рисунок 69 — Вогнутость корня шва

Пористость в корне сварного шва - наличие пор в корне сварного шва вследствие возникновения пузырьков во время затвердевания металла. Пористость в корне сварного шва показана на рисунке 70.

Рисунок 70 — Пористость в корне сварного шва

Возобновление шва - местная неровность поверхности в месте возобновления сварки. Возобновление шва показано на рисунке 71.

Рисунок 71 — Возобновление шва

Брызги металла - капли наплавленного или присадочного металла, образовавшиеся во время сварки и прилипшие к поверхности затвердевшего металла сварного шва или околошовной зоны основного металла. Брызги металла показаны на рисунке 72.

Рисунок 72 — Брызги металла

Поверхностные задиры - повреждение поверхности, вызванное удалением временно приваренного приспособления. Поверхностный задир показан на рисунке 73.

Рисунок 73 — Поверхностный задир

Утонение металла - уменьшение толщины металла до значения менее допустимого при механической обработке. Утонение металла показано на рисунке 74.

свищ в сварном шве

свищ

поры

Трубчатая полость в металле сварного шва, вызванная выделением газа. Форма и положение свища определяются режимом затвердевания и источником газа. Обычно свищи группируются в скопления и распределяются елочкой.

[ГОСТ 30242-97]

Тематики

Синонимы

Справочник технического переводчика. – Интент . 2009-2013 .

Смотреть что такое "свищ в сварном шве" в других словарях:

Свищ в сварном шве — 193. Свищ в сварном шве Дефект в виде воронкообразного углубления в сварном шве Источник: ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий … Словарь-справочник терминов нормативно-технической документации

СВИЩ В СВАРНОМ ШВЕ — [worm hole] дефект сварного соединения в виде воронкообразного углубления в сварном шве … Металлургический словарь

Пора в сварном шве — Свищ 194. Пора в сварном шве Дефект сварного шва в виде полости округлой формы, заполненной газом Источник: ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал документа … Словарь-справочник терминов нормативно-технической документации

ГОСТ 2601-84: Сварка металлов. Термины и определения основных понятий — Терминология ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал документа: 47. Cвapкa трением Сварка с применением давления, при которой нагрев осуществляется трением, вызванным относительным перемещением свариваемых… … Словарь-справочник терминов нормативно-технической документации

РД 34.10.130-96: Инструкция по визуальному и измерительному контролю — Терминология РД 34.10.130 96: Инструкция по визуальному и измерительному контролю: Асимметрия углового шва (512) Несоответствие фактического значения катета шва проектному значению, рис. ПА 51 Определения термина из разных документов: Асимметрия… … Словарь-справочник терминов нормативно-технической документации

РД 03-606-03: Инструкция по визуальному и измерительному контролю — Терминология РД 03 606 03: Инструкция по визуальному и измерительному контролю: Асимметрия углового шва Несоответствие фактического значения катета шва проектному значению, рис. А.48 Определения термина из разных документов: Асимметрия углового… … Словарь-справочник терминов нормативно-технической документации

РД 08.00-60.30.00-КТН-046-1-05: Неразрушающий контроль сварных соединений при строительстве и ремонте магистральных нефтепроводов — Терминология РД 08.00 60.30.00 КТН 046 1 05: Неразрушающий контроль сварных соединений при строительстве и ремонте магистральных нефтепроводов: 1.4.15 Бригада сварщиков группа аттестованных в установленном порядке сварщиков, назначенных… … Словарь-справочник терминов нормативно-технической документации

Пора — Точечное углубление или сквозное отверстие диаметром не более 3 мм Источник: ГОСТ 193 79: Слитки медные. Технические условия оригинал документа Пора Заполненная газом полость округлой формы Источник … Словарь-справочник терминов нормативно-технической документации

Дефекты сварных соединений: виды, способы контроля и устранения

Сварные металлоконструкции активно используются в разных сферах жизнедеятельности. Но в процессе сваривания отдельных элементов в цельные конструкции могут возникать дефекты сварных швов и соединений, которые негативно сказываются на прочности и безопасности эксплуатации готовых металлоизделий.

Что такое дефекты сварных соединений

Размерные параметры сварного соединения четко определены государственными стандартами, при этом свой ГОСТ есть у каждого вида сварки. Любые отклонения от установленных нормативно-техническими документами показателей считаются дефектами. Возникают они как при проведении сварочных работ, так и при нарушении требований в процессе подготовки соединяемых элементов и сборке конструкций в единое целое.

Виды дефектов сварочных швов

В силу разных обстоятельств сварочные стыки могут иметь повреждения, влияющие на их прочностные характеристики. Все виды дефектов сварных соединений разделяются на три основные группы:

- наружные дефекты. К данной группе относят неравномерность формы стыкового соединения, наплывы, трещины, прожоги металла, подрезы шва, кратеры и другие изъяны, возникающие на поверхности. Обнаружить их можно при визуальном осмотре;

- внутренние дефекты. Это может быть некачественное сплавление металла, пористость и трещины, сторонние включения (оксидные, шлаковые и неметаллические) и другие, находящиеся внутри шовного соединения;

- сквозные дефекты. Сюда относят трещины, подрезы, прожоги и другие повреждения, которые изнутри проходят на внешнюю поверхность сквозь шовное соединение.

Дефекты любого вида не допускаются в сварных соединениях и подлежат устранению, особенно касается это случаев, когда металлоконструкции выступают составляющими элементами несущих конструкций и должны выдерживать интенсивные нагрузки.

Характеристики и причины основных дефектов сварки

Не в каждом случае качество сварки соответствует установленным требованиям. Классификация дефектов сварных соединений в полном составе изложена в ГОСТ 30242-97. Но среди всех обозначенных в документе изъянов выделяют основные, которые чаще обычного выявляются при контроле и обследовании соединительных стыков.

Трещины

Для сварочных швов наибольшую опасность представляют трещины. Они способны спровоцировать мгновенное разрушение металлических конструкций и привести к трагическим последствиям.

Причинами появления трещин могут быть:

- неправильное расположение стыков;

- резкое охлаждение места сварки;

- неправильный выбор материалов;

- кристаллизация металла вследствие чрезмерно высоких температур.

По размеру различают микро- и макротрещины, по типу образования – поперечные, продольные и радиальные.

Вне зависимости от видов и причин возникновения трещины – это недопустимые дефекты сварных соединений металла.

Подрезы

Это образующиеся на наружной поверхности шовного валика продольные углубления. Если на шве есть подрез, то в месте его появления уменьшается сечение шва, а также образуется очаг концентрации напряжения.

Превышенная величина сварочного тока – основная причина появления таких дефектов. Довольно часто наблюдаются подрезы в горизонтальных швах.

Наплывы

Это натекший на поверхность избыток металла, который не имеет должного сплавления с соединяемой поверхностью. Часто наплыв возникает при сварке стыковых или угловых швов в горизонтальном положении. Образуется при недостаточном прогреве основного металла, избытка присадочного материала, наличия окалин на соединяемых кромках.

Прожоги

Такие дефекты являют собой сквозное отверстие, возникшее вследствие вытекания из сварочной ванны расплавленного металла. В данном случае с другой стороны отверстия как правило образуется натек.

Прожог может быть вызван слишком медленным передвижением электрода по линии сваривания, повышенным сварочным током, неплотным прилеганием к основному металлу прокладки или же недостаточной ее толщиной, большим зазором между соединяемыми кромками.

Непровары

Если на сварочном шве обнаружены локальные несплавления между основным и наплавленным металлом, то дефект такого типа называют непровар. Он существенно понижает прочностные свойства шва и соответственно всей конструкции.

Причины непроваров состоят в следующем: чрезмерно высокая скорость сваривания, некачественная подготовка кромок к сварному процессу, наличие ржавчины, окалин и других загрязнений на соединяемых поверхностях.

Кратеры

Образующиеся вследствие обрыва сварочной дуги углубления в соединительном валике называют кратерами. Такие изъяны существенно уменьшают сечение стыка, что негативно сказывается на прочности. Кратер опасен тем, что внутри него могут находиться усадочные рыхлости, приводящие к появлению трещин.

Свищи

Поверхностные дефекты в виде полости. Понижают прочность соединительного стыка и провоцируют образование трещин. Свищи имеют произвольную форму, могут возникать как на внешней поверхности, так и внутри шва.

Пористость

Поры – это заполненные газами полости, образующиеся при повышенном газообразовании внутри металла. Возникают при наличии разнообразных загрязнений на свариваемых поверхностях, при повышенной скорости сварки, а также повышенной вместительности углерода в используемом присадочном материале.

Посторонние включения

Качество шва существенно ухудшают сторонние включения – оксидные, шлаковые, вольфрамовые, флюсовые и другие включения. Главная ошибка, приводящая к их наличию – неправильный режим сварки. Любое из присутствующих включений понижает прочность и надежность соединения и подлежит устранению.

Причины появления дефектов

Каждый из всех встречающихся дефектов возникает вследствие конкретных факторов. При этом выделяют причины образования дефектов сварных соединений общего характера:

- использование некачественных расходных материалов для сваривания элементов;

- несоблюдение сварочных технологий;

- низкое качество металла, из которого создаются конструкции;

- некачественное или неисправное оборудование;

- неправильный режим сварки;

- технологические ошибки, вызванные низкой квалификацией сварщика.

Чтобы металлоконструкции получались качественными и выносливыми, следует строго соблюдать нормы сваривания и доверять работы профессиональным сварщикам.

Методы выявления дефектов

Выявление дефектов сварных соединений осуществляется следующими способами:

- визуальный осмотр и обмер стыковочных швов;

- испытания стыков на непроницаемость;

- определение дефекта сварного соединения специальными приборами;

- испытания образцов на прочность в лабораторных условиях.

Осмотр сварочного шва осуществляется только после очистки его от шлака, устранения застывших брызг металла и других типов загрязнений. Проверке подлежат размеры и правильность формы соединений, наличие или отсутствие прожогов, кратеров, трещин, свищей и других погрешностей.

Испытание непроницаемости позволяет выявить дефекты сварных соединений трубопроводов, например, поры, трещины, сквозные непровары. Проверяются конструкции несколькими способами:

- обдуванием или заполнением швов воздухом;

- поливом струей воды или наполнение отсеков водой под давлением;

- смазыванием швов керосином.

Если в ходе проверки обнаружен дефект, то деталь возвращается на дополнительную обработку.

Способы устранения дефектов

Любой сварочный процесс сопровождается образованием дефектов, вне зависимости выполняется он инвертором, полуавтоматом, трансформатором или другим оборудованием. При этом выделяют недопустимые и допустимые дефекты сварных соединений, по сложности которых определяется пригодность или непригодность конструкции к дальнейшей эксплуатации.

Способы устранения дефектов сварных соединений выбираются с учетом типа обнаруженного повреждения:

- прожоги исправляют тщательной зачисткой стыка с последующей его заваркой;

- для устранения подрезов выполняется наплавка тонкого соединения по всей линии дефекта;

- исправление трещины осуществляется методом ее полного рассверливания, вырубкой шва на проблемном участке, очисткой поверхностей и повторным завариванием с соблюдением сварочной технологии и действующих нормативов;

- непровары удаляются путем их вырезания и повторного сваривания;

- свищи и кратеры вырезаются до достижения основного металла, после чего по-новому завариваются;

- наплывы аккуратно срезаются, но при этом обязательно следует проверить срез на предмет наличия непровара;

- деформация при сварке устраняется термическим или термомеханическим способом;

- все типы дефектов с посторонними включениями устраняют вырезкой и завариванием.

Если в ходе обследования обнаружены технологические дефекты сварных соединений труб, то устранять их следует строго в соответствии нормативных требований одним из методов:

- механическим без последующей заварки;

- механическим с завариванием места выборки;

- вырезкой участка трубы, на котором присутствует дефект;

- полным удалением шовного соединения и выполнением нового.

При проверке на прочность и герметичность газораспределительных сетей разрешается исправлять дефекты сварных соединений газопроводов в случае, когда сварочный процесс выполнялся дуговой сваркой и не допускается при сваривании газовой сваркой.

Методы контроля сварных соединений

Тот факт, что влияние дефектов на качество сварной металлоконструкции максимизирует риски разрушения изделий доказывать не нужно. Чтобы в процессе сваривания получать действительно надежные, прочные и выносливые конструкции, после завершения работ должен проводиться контроль качества сварных соединений.

Осуществляется контроль сварочных швов поэтапно:

- предварительный. Включает проверку марки металла, качества заготовок, кислорода, присадочной проволоки и других расходных материалов;

- контроль в ходе сварочных работ. Подразумевает постоянные проверки режима сварки, исправности оборудования, осмотр швов и измерение их специальными шаблонами. При выявлении отклонений от установленных стандартов сразу же можно провести удаление дефектов сварных соединений;

- контроль готовой конструкции. Внешние дефекты можно увидеть при обычном осмотре. При необходимости стыки проверяются на плотность, а также подвергаются другим испытаниям.

Все методы контроля сварных соединений разделяются на две группы – разрушающие и неразрушающие. Как правило для выявления дефектов применяются неразрушающие методы, к которым принадлежат:

- внешний осмотр: ;

- магнитный контроль;

- цветная дефектоскопия;

- радиационная дефектоскопия;

- капиллярная дефектоскопия;

- контроль стыков на проницаемость и другие методы обнаружения дефектов сварных соединений.

Методы разрушающего контроля подразумевают испытания отобранных образцов и применяются в основном при необходимости получить параметры сварного шва и зоны термического влияния. Контроль осуществляется химическим анализом, механическими и металлографическими испытаниями.

Заключение

Чтобы сварочный шов по всем параметрам соответствовал стандартам качества и заданным требованиям, то начиная с подготовки подлежащих соединению элементов и до окончания сварочного процесса необходимо осуществлять контроль. Это позволит предотвратить основные дефекты сварных соединений или же оперативно их устранить.

Дефекты сварочных швов и причины их образования

Все отклонения от технологических параметров, вызванные небрежностью в работе, нарушением режимов и внешними причинами, часто не зависящими от сварщика, могут привести к возникновению дефектов в сварочном шве и околшовной зоне, попадающей в область термического воздействия. К дефектам приводит и нарушение технологических приемов как самого процесса сварки, так и некачественная подготовка, неисправность оборудования, отклонения от норм качества сварочных материалов, влияние погодных условий, низкая квалификация сварщика.

Возникновение дефектов часто связано с металлургическими и тепловыми явлениями, возникающими в процессе образования сварочной ванны и ее кристаллизации (горячие и холодные трещины, поры, шлаковые включения и т.д.; Эти дефекты снижают прочность и надежность сварного соединения, его герметичность и коррозионную стойкость. Все это может оказать значительное влияние на эксплуатационные возможности всей конструкции и даже вызвать ее разрушение.

Дефекты сварочных швов могут быть наружными и внутренними.

Наружные дефекты сварочных швов

К наружным дефектам сварных швов (рис.1) относят нарушение размеров и формы шва, подрезы и другие отклонения, которые могут быть обнаружены при внешнем осмотре сварного соединения.

Нарушение формы и размеров сварного шва чаще всего вызваны колебаниями напряжения в электрической сети, небрежностью в работе или низкой квалификацией сварщика, проявляющейся в неправильном выборе режимов, неточном направлении электрода и методике его перемещения. Дефекты проявляются в неодинаковой ширине сварочного шва по его длине, в неравномерности катета угловых швов, чрезмерной выпуклости и резких переходах от основного металла к наплавленному. Отклонения от размеров и формы сварного соединения, проявляющиеся в угловых швах, связаны с неправильной подготовкой кромок, неравномерной скоростью сварки, а также с несвоевременным контрольным обмером шва. При автоматической и полуавтоматической сварке эти дефекты чаще всего связаны с колебаниями напряжения, проскальзыванием проволоки в подающих роликах, нарушениями режимов сварки.

Непровар — местное отсутствие сплавления между свариваемыми элементами, между основным и наплавленным металлом или отдельными слоями шва при многослойной сварке. Причинами непровара являются некачественная подготовка свариваемых кромок (окалина, ржавчина, малый зазор, излишнее притупление и т.д.), большая скорость сварки, смещение электрода с оси стыка, недостаточная сила тока. В результате непровара снижается сечение шва и возникает местная концентрация напряжений, что в конечном итоге снижает прочность сварного соединения. При вибрационных нагрузках даже мелкие непровары могут снижать прочность соединения до 40%. Большие непровары корня шва могут снизить прочность до 70%. Поэтому если непровар превышает допустимую величину, участок шва подлежит удалению с последующей переваркой.

Подрез — дефект, наиболее часто встречающийся при сварке. Он выражен в виде углубления по линии сплавления сварного шва с основным металлом. В результате подреза происходит местное уменьшение толщины основного металла, что приводит к снижению прочности. Особенно опасен подрез в случаях, когда он расположен перпендикулярно действующим рабочим напряжениям. Подрез возникает обычно при повышенном напряжении дуги с завышенной скоростью сварки, когда одна из кромок проплавляется глубже, жидкий металл стекает на горизонтальную плоскость и его не хватает для заполнения канавки. При сварке угловых швов подрезы возникают в основном из-за смещения электрода в сторону вертикальной стенки, что вызывает значительный разогрев, плавление и стекание металла на горизонтальную полку. В стыковых швах подрезы образуются при сварке на больших токах и при неправильном положении присадочного материала. К подрезу могут привести увеличенные углы разделки кромок. Этот дефект обнаруживается визуально и при отклонениях выше установленной нормы полежит переварке с предварительной зачисткой. Подрезы небольшой протяженности, ослабляющие сечение шва не более чем на 5% в конструкциях, работающих под действием статических нагрузок можно считать допустимыми. В конструкциях, работающих на выносливость, подрезы недопустимы.

Наплыв — проявляется в виде натекания металла шва на поверхность основного металла без сплавления с ним. Наплывы резко изменяют очертания швов и тем самым снижают выносливость констукции. Причиной этого дефекта может стать пониженное напряжение дуги, наличие окалины на свариваемых кромках, медленная сварка, когда появляются излишки расплавленного присадочного металла. Чаще всего наплывы возникают при сварке горизонтальных швов на вертикальной плоскости. При сварке кольцевых поворотных стыков наплывы могут возникать при неправильном расположении электрода относительно оси шва. Наплывы большой протяженности недопустимы.

Прожог — сквозное проплавление обычно возникает из-за большого тока при малой скорости сварки. Проявляется он в виде сквозного отверстия в сварочном шве, которое возникает в результате утечки сварочной ванны. При многослойной сварке прожог возникает в процессе выполнения первого прохода шва. Причинами прожога могут стать - завышенный зазор между свариваемыми кромками, недостаточная толщина подкладки или неплотное ее прилегание к основному металлу, что создает предпосылку для утечки сварочной ванны. Прожог может образоваться при внезапной остановке подачи защитного газа. При сварке поворотных кольцевых стыков прожоги вызываются неправильным расположением электрода относительно зенита. Дефект обнаруживается визуально и переваривается после предварительной зачистки. Ожоги вызываются попаданием жидкого металла на участки, которые находятся вне сварного шва.

Незаваренный кратер — дефект сварного шва, который образуется в виде углублений в местах резкого отрыва дуги в конце сварки. В углублениях кратера могут появляться усадочные рыхлости, часто переходящие в трещины. Кратеры обычно появляются в результате неправильных действий сварщика. При автоматической сварке кратер может появляться в местах выводных планок, где обрывается сварочный шов. Кратеры часто являются причиной начала развития трещин и поэтому недопустимы. Их зачищают и заваривают.

Поверхностное окисление — окалина или пленка оксидов на поверхности сварного соединения. Поверхностное окисление зависит от плохой защиты сварочной ванны, качества подготовки свариваемых кромок, неправильной регулировки подачи защитного газа, его составом, большим вылетом электрода.

Свищ — воронкообразное углубление в сварочном шве, развивающееся из раковины или большой поры. Причиной развития свища чаще всего является некачественная подготовка поверхности и присадочной проволоки под сварку. Дефект обнаруживается визуально и подлежит переварке.

| Рис. 1 Наружные дефекты сварных швов, выявляемые внешним осмотром: А — подрез; Б — наплыв; В — прожог; Г — незаваренный кратер; Д —свищ. | Рис. 2. Трещины в сварном шве и околошовной зоне: А — продольная горячая трещина; Б — холодная трещина в околошовной зоне. |

Внутренние дефекты сварочных швов

Трещины бывают холодные и горячие (рис. 2). Трещины могут быть как наружными, так и внутренними. Это самые опасные дефекты сварного соединения, часто приводящие к его разрушению. Проявляются они в виде разрыва в сварном шве или в прилегающих к нему зонах. Сначала трещины образуются с очень малым раскрытием, но под действием напряжений их распространение может быть соизмеримо со скоростью звука, в результате чего происходит разрушение конструкции. Причинами образования трещин являются большие напряжения, возникающие при сварке. Чаще всего трещины проявляются при сварке высокоуглеродистых и легированных сталей в результате быстрого охлаждения сварочной ванны. Вероятность появления трещин увеличивается при жестком закреплении свариваемых деталей.

Горячие трещины — появляются в процессе кристаллизации металла при температурах 1100 —1300°С вследствие резкого снижения пластических свойств и развития растягивающих деформаций. Появляются горячие трещины на границах зерен кристаллической решетки. Появлению горячих трещин способствует повышенное содержание в металле шва углерода, кремния, водорода, никеля, серы и фосфора. Горячие трещины могут возникать как в массиве шва, так и в зоне термического влияния. Распространяться горячие трещины могут как вдоль, так и поперек шва. Они могут быть внутренними или выходить на поверхность.

Холодные трещины — возникают при температурах ниже 120°С, то есть сразу после остывания сварочного шва. Кроме того, холодные трещины могут возникнуть и через длительный промежуток времени. Причиной появления холодных трещин являются сварочные напряжения, возникающие во время фазовых превращений, приводящих к снижению прочностных свойств металла. Причиной появления холодных трещин может стать растворенный атомарный водород, не успевший выделиться во время сварки. Причинами попадания водорода могут служить непросушенные швы или сварочные материалы, нарушения защиты сварочной ванны.

Поры — представляют собой полости внутри шва, заполненные не успевшим выделиться газом (в первую очередь водородом). Они могут быть округлой или вытянутой формы, а их размеры зависят от размеров пузырьков образовавшихся газов. Поры могут быть одиночными или развиваться целой цепочкой вдоль сварочного шва. Основными причинами появления пор являются: присутствие вредных примесей в основном или присадочном металлах, ржавчина или другие загрязнения, не удаленные со свариваемых кромок перед сваркой. Повышенное содержание углерода также способствует появлению пор. Поры могут появляться при нарушениях защиты сварочной ванны, повышенной скорости сварки. Основной причиной появления пор при сварке плавящимся электродом является отсыревшее покрытие. Одиночные поры не опасны, но их цепочка влияет на прочность сварного соединения. Участок сварочного шва, в котором присутствуют поры, подлежит переварке предварительной механической зачисткой.

Шлаковые включения — это дефекты сварного шва, выраженные в наличии полостей, заполненных не успевшим всплыть шлаком. Образование шлаковых включений происходит при некачественной подготовке свариваемых кромок и присадочного материала, завышенной скорости сварки или плохой защите ванны. При сварке в защитных газах шлаковые включения встречаются редко. Шлаковые включения могут иметь размер до нескольких десятков миллиметров и поэтому являются очень опасными. Участок шва, на котором шлаковые включения превышают допустимые нормы, подлежит вырубке переварке.

Вольфрамовые включения — возникают при нарушении защиты сварочной ванны при сварке неплавящимся вольфрамовым электродом. Кроме этого вольфрамовые включения возникают при коротких замыканиях или завышенной плотности тока. Особенно часто встречаются вольфрамовые включения при сварке алюминия и его сплавов, в которых вольфрам нерастворим.

Оксидные включения — образуются в результате образования труднорастворимых тугоплавких пленок. Чаще всего они возникают вследствие значительных поверхностных загрязнений или при нарушениях защиты сварочной ванны. Являясь прослойкой в массиве шва, оксидные включения резко снижают прочность сварного соединения могут привести к его разрушению под приложенной в процессе эксплуатации нагрузкой.

Ремонт свищевых повреждений

Практика эксплуатации газопроводов показывает, что одной из серьезных проблем, стоящих перед газотранспортными предприятиями отрасли, является ремонт свищевых повреждений в стенках труб, через которые теряются значительные объемы природного газа, что, приводит к значительному ущербу и загрязнению окружающей среды. Кроме того, сквозные дефекты в трубах являются источниками возникновения взрывов и пожаров в местах прохождения трасс газопроводов и расположения компрессорных станций. Указанные дефекты могут возникнуть в процессе изготовления труб при производстве строительно-монтажных работ (складирование и транспортировка труб, сварочно-монтажные и изоляционно-укладочные работы), а также при эксплуатации газопроводов.

В настоящее время участки газопроводов, имеющие свищевые повреждения, ремонтируются преимущественно способом врезки катушек [15], что связано с большими материальными и трудовыми затратами.

Таким образом, методы и средства ремонта свищевых повреждений должны обеспечивать:

ü безопасность при проведении ремонтных работ;

ü технологичность работ по ликвидации свищевых повреждений;

ü простоту изготовления и низкую стоимость устройств;

Проведенный анализ методов и средств ликвидации свищевых повреждений позволил выявить и детально рассмотреть наиболее перспективные технологии проведения ремонтных работ при ликвидации сквозных дефектов [59].

Возможны два варианта ликвидации свищевых повреждений – снаружи и изнутри.

Ликвидация сквозных локальных дефектов газопровода без остановки перекачки продукта снаружи технически проще, чем изнутри, т.к. значительно упрощается определение местоположения дефекта, доставка средств ремонта и имеется возможность установки на трубу различных пространственных конструкций.

Простейшим способом ликвидации свищей небольшого диаметра (порядка 1¸3 мм) является зачеканивание отверстия свища пластичным металлом (свинцом, медью) с помощью омедненного инструмента.

Основные недостатки этого способа: большая опасность, связанная с нанесением ударных нагрузок и недостаточная надежность по причине возможной разгерметизации.

Простейшими устройствами для устранения небольших утечек газа из газопроводов через свищи, трещины, пробоины и т.п. дефекты являются устройства типа хомутов, струбцин, прижимов, обеспечивающих плотное и герметичное перекрытие мест утечек и уплотняющих прилегающие зоны трубопровода с помощью эластичных прокладок, пластырей, подкладок.

Известно техническое решение [59], представляющее собой устройство для укрепления и уплотнения участка трубопровода с применением укрепляющего элемента в виде металлической накладки, устанавливаемой на дефектный участок поверхности трубопровода и прижимается удерживающими хомутами. Накладка имеет специальные штуцеры для ввода уплотняющего вещества. Штуцеры расположены вдоль краев накладки и имеют сквозные каналы для пропуска уплотняющего вещества в уплотняющую камеру. Уплотняющая камера представляет собой сплошной желоб, проходящий вдоль краев накладки, соединяя между собой отверстия сквозных каналов. Уплотняющее вещество в уплотняющей камере для увеличения прочности может армироваться, например, сеткой из «тянутого» металла.

Подобные герметизирующие накладки сами по себе не применимы на газопроводе, работающем под давлением, т.к. для затвердевания уплотняющего вещества необходимо какое-то время, в противном случае, уплотняющее вещество будет выдавлено и не даст нужного эффекта. Поэтому данное устройство требует доработки в плане разделения во времени процесса затвердевания герметизирующего вещества под накладкой и достижения полной герметизации отверстия в трубопроводе. Такое разделение по времени может обеспечить, например, специальный патрубок с краном, который приваривается к накладке посередине, над самым свищом. Пока происходит отвердевание герметизирующего вещества, кран должен быть открыт, и пропускать газ, не создавая напряжений, открывающих накладку. После отвердения герметизирующего вещества кран должен быть закрыт, и выход газа будет полностью прекращен.

При применении метода магнитов на свищи в теле трубы устанавливаются специальные бруски-магниты, которые способны выдерживать давление газа в данном месте. Бруски-магниты должны иметь уплотняющие прокладки или устанавливаться с нанесением слоя уплотняющего вещества.

При применении каучуковых уплотнителей на свищи накладывается каучуковая пробка, которая с помощью бандажа вдавливается в отверстие свища. Через определенное время каучуковый состав затвердевает, обеспечивая достаточную плотность.

Американской фирмой «Plidco» [59] разработаны устройства, позволяющие произвести надежную герметизацию локальных свищевых повреждений для их последующего ремонта на действующих газопроводах. К ним относятся:

ü разборная ремонтная муфта, предназначенная для постоянного ремонтного соединения, работающего под давлением. После прекращения выхода газа для повышения надежности возможна приварка муфты;

ü ремонтная трубная муфта, которая позволяет остановить утечки газа через отверстия, вызванные питтинговой коррозией. Характерной особенностью этой муфты является патентованный центрирующий штифт, который направляет вершину конуса из каучука в отверстие свища. Прижимным винтом создается усилие, прижимающее конус к месту свища. После устранения утечки место уплотнения накрывается прочным колпаком и приваривается.

Общим признаком, характеризующим тип устройств для ликвидации свищей изнутри, является то, что они перемещаются внутри трубопровода в потоке перекачиваемого продукта, останавливаются, реагируя на свищ или иное повреждение, фиксируются на стенках трубы и герметизируют место повреждения, предотвращая утечку и позволяя производить ремонтные работы, [59].

Типичным представителем таких устройств является следующая конструкция: поршень, имеющий полый конус с установленными по концам его внешней поверхности уплотнениями, между которыми в стенке корпуса имеется отверстие и запирающее его в отверстие, выполненное в виде подпружиненной втулки. При прохождении устройства над местом утечки давление в пространстве между кольцевыми ободами падает, в результате чего кольцевые ободы прижимаются давлением газа к стенке трубопровода. Устройство останавливается над местом утечки и тем самым перекрывает его, после чего можно произвести восстановление герметичности стенки трубы.

Оригинально решен вопрос срабатывания запорного органа в устройстве для временного перекрытия течи в действующем трубопроводе. Повышение надежности его срабатывания осуществляется за счет того, что в средней части корпуса выполнены сквозные окна, а запорный орган выполнен в виде охватывающего корпус и закрепленного по его концам гибкого эластичного рукава с подвижными в радиальном направлении клиновидными элементами, выступающими через окна в корпусе.

При прохождении над местом течи в кольцевой полости между трубопроводом и корпусом с манжетой происходит быстрое падение давления, и гибкий эластичный рукав под действием давления в трубопроводе прижимается к его стенке оттягивая за собой клиновидные элементы. В результате этого перепад давления в трубопроводе резко уменьшается и, за счет трения, манжет о стенки трубопровода устройство останавливается. После устранения утечки и выравнивания давления в кольцевой полости и полости корпуса рукав вместе с клиновидными элементами возвращается в исходное положение, восстанавливается перепад давления, который перемещает устройство по трубопроводу.

Одним из важных вопросов в разработке конструкций подобных устройств является надежная фиксация запорного устройства в трубопроводе.

Представляет интерес устройство для аварийного перекрытия трубопровода в случае возникновения утечек, представляющее собой цилиндрическую пружину, заключенную в оболочку из пластичного материала. При закручивании пружины ее наружный диаметри,следовательно, диаметр оболочки уменьшается. Наружный диаметр полностью разгруженной (незакрученной) пружины несколько больше внутреннего диаметра трубопровода. Внутри пружины помещен привод, осуществляющий вращение концов пружины навстречу друг другу вокруг оси ее образующего цилиндра. Запорное устройство вводится в трубопровод при включенном приводе, когда наружный диаметр оболочки приспособления меньше внутреннего диаметра трубопровода.

В месте, где предполагается использование устройства, привод отключается, и оболочка прижимается пружиной к трубопроводу, фиксируя устройство.

В последнее время все чаще предлагаются устройства для комплексного решения проблемы восстановительного ремонта внутренней поверхности трубопровода, когда устройства не только перекрывают трубопровод в месте повреждения, но и устраняют это повреждение. Так, например, существует устройство для устранения утечек, содержащее корпус, на котором закреплены детектор обнаружения утечки, подпружинные колеса и манжета. Вокруг колеса навит рулоном герметизирующий элемент в виде обрезиненной с одной стороны полосы из упругой пружинной стали, который удерживается от раскручивания тарельчатыми шайбами, сносными с корпусом. Эти шайбы подпружинены, и в корпусе помещен импульсный кольцевой электромагнит. При достижении места повреждения по сигналу детектора на короткий промежуток времени подключается электромагнит, притягивая тарельчатые шайбы к торцам корпуса, и освобождает герметизирующий элемент, который, распрямляясь под действием упругих сил, прижимается к внутренней стенке трубопровода, перекрывая течь.

Недостатком данного устройства является лишь то, что внутренние «заплатки» могут стать помехой при пропуске очистных устройств. Однако, в экстремальных случаях, например, при возникновении взрывоопасной обстановки от утечки газа при невозможности проведения немедленного ремонта, эта мера может оказаться единственной.

При сравнении двух методов ремонта свищевых повреждений на газопроводах наружного и внутреннего следует отметить очевидные преимущества первого, заключающего, прежде всего в простоте используемых устройств и оснастки. Кроме того, наружный метод ремонта свищевых дефектов не требует предварительной подготовки участка трассы газопровода для пропуска шаблона и дорогостоящего внутритрубного снаряда с устройством камер запуска и приема поршней.

ВНИИГАЗом в настоящее время разработан и успешно испытан ряд специальных устройств для безопасного ремонта свищевых повреждений, а также поверхностных дефектов металла труб действующих газопроводов, без остановки процесса перекачки газа [14].

Читайте также: