Теоретическая и практическая прочность металлов

Обновлено: 19.05.2024

Рассчитанная прочность в отличие от найденной экспериментально называется теоретической.

Теоретическая прочность зависит от природы сил взаимодействия между частицами (ионная, ковалентная, металлическая связь и др.) и от структуры материала.

Например, Орован предложил формулу

где - свободная поверхностная энергия твердого тела;

Е - модуль упругости при растяжении;

х - равновесное межчастичное расстояние.

Более упрощенной является зависимость

Реальная прочность (техническая) твердых тел на два - три порядка меньше теоретической, так как в материале есть микротрещины различных размеров и ориентации. Трещины являются концентраторами напряжения, напряжение на их краях может быть во много раз больше среднего напряжения в сечение образца.

Если величина перенапряжения () у вершины наиболее опасной трещины равна теоретической прочности (), то происходит быстрый рост трещины и образец разделяется на две части. Приложенное напряжение при этом соответствует так называемой максимальной технической прочности ().

Коэффициент концентрации напряжения в вершине микротрещины равен. Он зависит от формы и размеров трещины, ее ориентации по отношению к направлению растяжения. Поэтому максимальная техническая прочность не является константой материала.

Максимальную техническую прочность Гриффитс рассчитывал из условия: трещина растет только тогда, когда уменьшение упругой энергии в образце в процессе ее роста (за счет разгрузки материала вокруг растущей трещины) равно или больше увеличения потенциальной энергии, происходящего при образовании новых поверхностей разрыва. (По русски: прочность зависит от поверхностной энергии, когда образец рвется поверхностная (потенциальная) энергия увеличивается, а упругая энергия уменьшается. Когда Упр. Эн. Уменьшается сильнее чем увеличиваеться Пот. Эн. Образчу пиздец)

Формула Гриффитса. Изменение упругой энергии (ΔW) в образце в виде тонкой пластинки при образовании в ней трещины длиной (С), ориентированной перпендикулярно направлению растяжения, равно

где δ - толщина пластинки; μ - коэффициент Пуассона.

Изменение упругой энергии является отрицательной величиной. Поверхностная энергия трещины длиной (с) равна (). Следовательно, при увеличении длины трещины на малую величину (dc) упругая энергия уменьшается согласно выражению (3.2) на . Одновременно поверхностная энергия увеличивается на .

По Гриффитсу условием разрушения является равенство этих изменений энергии. Из этого следует, что максимальная техническая прочность пластинки с внутренней трещиной длиной (с) равна

в случае плоского напряженного состояния.

При наличии краевой микротрещины, длина которой l вдвое меньше длины внутренней трещины

Из этих формул следует, что в средах, уменьшающих свободную поверхностную энергию, прочность уменьшается.

Дальнейшие исследования позволили уточнить условии, при которых трещина Гриффитса будет расти или смыкаться

(Изменение энергии (W) при образовании в ней трещины длиной (С))

Если длина трещины больше критической длины, то дальнейшее ее увеличение приведет к уменьшению общей энергии образца и трещина должна самопроизвольно расти.

Если трещина меньше критической, то к уменьшению общей энергии приведет ее уменьшение и трещина должна самопроизвольно смыкаться. При большем напряжении критическая длина трещины, при которой она является неустойчивой, меньше чем при малом, т. е. = const.

Очагом зарождения трещин являются различные микродефекты:

Хрупкому разрушению металлического монокристалла всегда предшествует местная пластическая деформация, в ходе которой формируются дислокационные микронеоднородности, являющиеся концентраторами внутренних напряжений и вызывав поэтому зарождение и развитие трещины. Происхождение и форма трещины зависят прежде всего от того, с хрупким или пластическим материалом мы имеем дело.

Можно выделить три основных типа разрушения твердых тел.

Первый тип разрушения проявляется, когда дефекты в объеме и на поверхности одинаковы по степени опасности или возникают одновременно в процессе деформирования. Тогда во всем образце одновременно развивается множество микротрещин, которые за тем сливаются в одну магистральную трещину. При этом вся поверхность разрыва образна шероховатая. Так разрушаются поликристаллы, в которых микротрещины возникают в кристаллитах в результате пластической деформации и на ослабленных границах зерен. В монокристаллах множество предразрывных трещин возникает вследствие местных пластических деформаций в различных местах объема.

Второй тип проявляется, когда поверхностные дефекты опаснее внутренних и степень опасности отдельных поверхностных дефектов примерно одинакова. В этом случае при определенных условиях трещины растут единым фронтом кцентру образца. Так разрушаются нехрупкие твердые полимеры при малых напряжениях и больших временах испытаний.

Третий тип разрушения проявляется, когда на поверхности или в объеме хрупкого материала имеется выделяющийся по степени опасности дефект, от которого растет первичная трещина. По мере роста первичной трещины напряжение (σ') в оставшемся неразрушенном сечении образца становится все больше по сравнению с исходным номинальным напряжением, рассчитанным на все поперечное сечение; вследствие этого рост трещины ускоряется. Когда нарастающее напряжение σ' становится равным, а затем превосходит критическое σк, происходит переход от первой стадии разрыва ко второй и первичная трещина растет со скоростью, близкой к критической (υK). Вторичные трещины начинают быстро расти в оставшемся сечении при . Они образуют шероховатую зону поверхности разрушения, которая покрыта линиями скола, возникающими при встрече фронтов растущих трещин. Третий тип разрушения характерен для таких хрупких, твердых тел, как алмаз, ионные кристаллы, хрупкие пластмассы, керамические материалы, неорганические стекла.

Теоретическая и практическая прочность металлов.

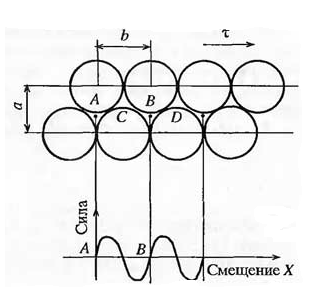

Теоретический расчет прочности кристалла впервые был выполнен Я. Френкелем. В основу была положена простая модель двух рядов атомов, которые смещаются относительно друг друга под действием касательного напряжения т (рис. 5.1). При этом предполагалось, что атомы верхнего ряда перемещаются относительно нижнего как одно целое, одновременно. Такой механизм принято называть схемой жесткого сдвига.

На рис. 5.1. межплоскостное расстояние (расстояние между рядами) принято равным а, а расстояние между атомами в направлении скольжения составляет Ь. Под действием сдвигового напряжения х атомные ряды будут смещаться относительно друг друга, попадая в равновесные позиции в таких точках, как А и В, где напряжение сдвига, необходимое для сохранения данной конфигурации, равно нулю. Это напряжение равно нулю также и в случае, когда в обоих рядах атомы располагаются точно друг над другом в положениях С и D. В промежуточных позициях напряжение имеет какие-то конечные значения, которые периодически меняются в объеме решетки. Если под действием сдвигового напряжения смещение составляет х, то напряжение будет являться периодической функцией х с периодом Ъ. В наиболее простой форме эта зависимость может быть представлена в виде синусоидальной кривой (см. рис. 5.1):

х = ksm(2nx/b). (5.1)

Для малых смещений х = klnx/b. Используя закон Гука, величину напряжения сдвига можно представить в ином виде: т = Gx/a, где G — модуль сдвига; х/а — деформация сдвига.

Если приравнять приведенные выражения для х, то; х = Gb/lmi; подставляя это значение х в соотношение (5.1), получим:

х = ksin(2nx/b)

Для малых смещений х = klnx/b. Используя закон Гука, величину напряжения сдвига можно представить в ином виде: т = Gx/a, где G — модуль сдвига; х/а — деформация сдвига. Дальнейшие расчеты приводить не будем.

Если принять, что а =Ь, тогда теоретическое критическое напряжение сдвига приближенно равно G/2n. Например, для кристаллов меди G = 46 ООО МПа, следовательно, теоретическое значение т = 7320 МПа. В то же время для реальных кристаллов меди наблюдаемое сопротивление сдвигу составляет всего лишь 1,0 МПа. Таким образом, теоретическое значение прочности на несколько порядков выше действительной величины.

Уточнение приведенного выше расчета путем использования более близкого к действительности закона периодического изменения т в зависимости от х приводит к выражению ткр = G/30 (расчет по Маккензи), что также на несколько порядков превышает реальное сопротивление сдвигу.

Аналогичные рассуждения можно провести для случая, когда в результате действия нормальных напряжений происходит одновременный разрыв межатомных связей для двух рядов атомов и образуется трещина. Работа, затрачиваемая на разрушение, расходуется на создание двух новых поверхностей, обладающих поверхностной энергией уг. Теоретическую прочность идеального кристалла, определенную из условия равенства работы отрыва двух рядов атомов и поверхностной энергии, образованной при этом трещины.

Фактическая прочность материалов на несколько порядков меньше значений теоретической прочности. Объяснение расхождения теоретической и реальной прочности материалов дает теория дефектов кристаллического строения, позволившая раскрыть сущность явлений, происходящих при пластической деформации, и установить физическую природу пластичности и прочности металлов и их сплавов.

Остаточные напряжения. Наклёп.

Наклеп - это холодная механическая обработка поверхности, которая заключается в выбрасывании на металлическую деталь дробинок определенного вида и твердости, чтобы ввести на поверхность остаточные напряжения сдавливанием. Упрочнение поверхности металлов и сплавов вследствие изменения их структуры и фазового состава в процессе пластической деформации, при температуре ниже температуры рекристаллизации. Наклёп сопровождается выходом на поверхность образца дефектов кристаллической решётки, увеличением прочности и твёрдости и снижением пластичности, ударной вязкости, сопротивления металлов деформации противоположного знака (эффект Баушингера).

Наклеп на сегодня является широко известной операцией, которая доказала свою необходимость во многих сферах применения, основными принципами которых являются:

- Улучшение эксплуатационных качеств деталей, подвергающихся механическим воздействиям глобальным (усталость) или локальным (износ), связанным с агрессивной химической средой (коррозия под напряжением)

- Придание формы тонкостенным деталям (наклеп)

- Детали, подвергающиеся циклическим напряжениям изгиба или скручивания: пружины подвески (винтовые, листовые), рычаги, поршни, лопасти, валы, зубчатые колеса, торсионы, шпонки, звенья цепей и т.д.

- Скорость подачи дроби на деталь 20-120 м/с

· Остаточные напряжения. Классификация

В процессе производства деталей возникают технологические остаточные напряжения. Их появление связано с условиями изготовления деталей.

Виды остаточных напряжений

Остаточные напряжения обычно классифицируют по признакам протяженности силового поля и по физической сущности. Общепринятой является классификация по протяженности силового поля.

Напряжения 1-го рода - макронапряжения. Они охватывают области, соизмеримые с размерами детали, и имеют ориентацию, связанную с формой детали.

Напряжения 2-го рода - микронапряжения, распространяющиеся на отдельные зерна металла или на группу зерен.

Напряжения 3-го рода - субмикроскопические, относящиеся к искажениям атомной решетки кристалла.

Остаточные напряжения l-го рода в материале детали возникают в результате различных технологических факторов при ее изготовлении. Их величина определяется плотностью дислокаций, а знак зависит от характера расположения однородных дислокаций по отношению к поверхности детали. Сжимающие остаточные напряжения возникают в случае преобладающего расположения у поверхности множества положительных дислокаций на параллельных плоскостях скольжения, а в случае рас положения у поверхности отрицательных дислокаций возникают остаточные напряжения растяжения.

По представлению физики твердого тела, напряжения в металле или сплаве рассматриваются как следствие искажения кристаллической решетки. Физической моделью механизма образования технологических остаточных напряжений применительно к деталям, поверхностный слой которых деформирован в процессе механической обработки, в этом случае является атомная или дислокационная модель.

Технологические факторы (способы и режимы обработки поверхности, состояние инструмента, системы и степень охлаждения и др.) оказывают определяющее влияние на величину и знак остаточных напряжений. Обработка резанием (точение) поверхности заготовки детали обычно вызывает появление растягивающих напряжений величиной до 70 МПа. Глубина распространения их находится в пределах 50. 200 мкм и зависит от условий формообразования поверхности. При фрезеровании возникают как растягивающие, так и сжимающие напряжения. При шлифовании чаще всего возникают растягивающие напряжения.

Микронапряжения - местные остаточные напряжения 2-го рода. Они возникают в поликристаллических металлах в процессе деформации больших объемов в результате взаимодействия зерен. К остаточным напряжениям 2-го рода относят также и напряжения внутри отдельного зерна, обусловленные мозаичностью его структуры - результат взаимодействия между отдельными блоками. Эти напряжения являются следствием неоднородности физических свойств различных компонентов поликристалла, а также стесненных условий деформации отдельного зерна и анизотропии свойств внутри его. Основными причинами их возникновения являются фазовые превращения, изменения температуры, анизотропия механических свойств отдельных зерен, границы зерен и распад зерна на фрагменты и блоки при пластической деформации.

Фазовые превращения (в процессе его кристаллизации и остывания, термической обработки и распада твёрдого раствора), сопряженные с увеличением или уменьшением объёма отдельных зерен, порождают значительные остаточные напряжения.

При изменении температуры микронапряжения могут возникать из-за наличия в металле различных компонентов с различными коэффициентами линейного расширения, а также из-за анизотропии свойств отдельных зерен, особенно для металлов с некубической решеткой, обусловливающей различие в величине линейного расширения по разным кристаллографическим осям.

В реальном поликристаллическом металле вместо предполагаемого по расчету равномерного распределения напряжений от действия внешней нагрузки имеет место значительная неравномерность напряжений (деформаций) в отдельных зернах. Неравномерная пластическая деформация обусловливается разницей в модулях упругости различных структурных составляющих, а также неодинаковой способностью деформироваться по разным кристаллографическим осям одного и того же зерна, которая определяется величиной модулей упругости Е и G. В поликристалле, даже при однородном поле напряжений, пластическая деформация распределяется в микрообъемах неравномерно, степень неравномерности при этом достигает 400. 500%. Скопление большого числа дислокаций в граничных слоях вызывает многочисленные искажения атомной решетки, а это создает напряжения 3-го рода. Наряду с этим граничный слой - зона силового взаимодействия между отдельными зернами - создает поле микронапряжений, охватывающих всю поверхность зерна.

Разделение объема зерна на блоки создает в зерне микронапряжения. Причиной возникновения их являются вновь образовавшиеся границы между блоками. В граничном слое между блоками накапливаются дислокации и атомы примесей, которые искажают кристаллическую решетку и порождают напряжения.

Отличие микро- и макронапряжений заключается не только в величине масштаба их проявления. Макронапряжения могут возникать в любой сплошной однородной изотропной среде. Микронапряжения в таком материале существовать не могут, они могут возникать вследствие существенной неоднородности кристаллического материала и его анизотропных свойств.

Возникновение искажений кристаллической решетки связано с отклонением атомов от положения равновесия, причиной которых являются главным образом дислокации и внедренные атомы. Распределение искажений, вызванных присутствием в решетке растворенных атомов, и различного рода несовершенств структуры при низких температурах остается постоянным.

МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ

Цель работы: изучить способы определения основных механических свойств металлических материалов.

Теоретические сведения

Механические свойства определяют способность металлов сопротивляться воздействию внешних сил (нагрузок). Они зависят от химического состава металлов, их структуры, характера технологической обработки и других факторов. Зная механические свойства металлов, можно судить о поведении металла при обработке и в процессе работы машин и механизмов.

К основным механическим свойствам металлов относятся прочность, пластичность, твердость и ударная вязкость.

Прочность – способность металла не разрушаться под действием приложенных к нему внешних сил.

Пластичность – способность металла получать остаточное изменение формы и размеров без разрушения.

Твердость – способность металла сопротивляться вдавливанию в него другого, более твердого тела.

Ударная вязкость – степень сопротивления металла разрушению при ударной нагрузке.

Механические свойства определяют путем проведения механических испытаний.

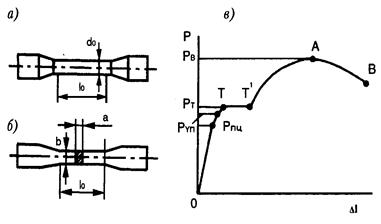

Испытания на растяжение. Этими испытаниями определяют такие характеристики, как пределы пропорциональности, упругости, прочности и пластичность металлов. Для испытаний на растяжение применяют круглые и плоские образцы (рисунок 2.1, а, б), форма и размеры которых установлены стандартом. Цилиндрические образцы диаметром d0 = 10 мм, имеющие расчетную длину l0 = 10d0, называют нормальными, а образцы, у которых длина l0 = 5d0, – короткими. При испытании на растяжение образец растягивается под действием плавно возрастающей нагрузки и доводится до разрушения.

Разрывные машины снабжены специальным самопишущим прибором, который автоматически вычерчивает кривую деформации, называемую диаграммой растяжения. Диаграмма растяжения в координатах «нагрузка Р – удлинение ∆l» отражает характерные участки и точки, позволяющие определить ряд свойств металлов и сплавов (рисунок 2.1). На участке 0 - Рпц удлинение образца увеличивается прямо пропорционально возрастанию нагрузки. При повышении нагрузки свыше Рпц, на участке Рпц - Pупр прямая пропорциональность нарушается, но деформация остается упругой (обратимой). На участке выше точки Pvпр возникают заметные остаточные деформации, и кривая растяжения значительно отклоняется от прямой. При нагрузке Рт появляется горизонтальный участок диаграммы — площадка текучести Т-Т 1 , которая наблюдается, главным образом, у деталей из низкоуглеродистой стали. На кривых растяжения хрупких металлов площадка текучести отсутствует. Выше точки Рт нагрузка возрастает до точки А, соответствующей максимальной нагрузке Рв, после которой начинается ее падение, связанное с образованием местного утонения образца (шейки). Затем нагрузка падает до точки В, где и происходит разрушение образца. С образованием шейки разрушаются только пластичные металлы.

а, б – стандартные образцы для испытания на растяжение;

в – диаграмма растяжения образца из пластичного материала

Рисунок 2.1 – Испытание на растяжение

Усилия, соответствующие основным точкам диаграммы растяжения, дают возможность определить характеристики прочности, выраженные в мегапаскалях, МПа, по формуле

где σi – напряжение, МПа;

Pi – соответствующая точка диаграммы растяжения, Н;

F0 – площадь поперечного сечения образца до испытания, мм 2 .

Предел пропорциональности σпц – это наибольшее напряжение, до которого сохраняется прямая пропорциональность между напряжением и деформацией:

где Pпц – напряжение, соответствующее пределу пропорциональности, Н.

Предел упругости σупр – напряжение, при котором пластические деформации впервые достигают некоторой малой величины, характеризуемой определенным допуском (обычно 0,05 %):

где Pупр – напряжение, соответствующее пределу упругости, Н.

Предел текучести физический σт — напряжение, начиная с которого деформация образца происходит почти без дальнейшего увеличения нагрузки:

где Pт – напряжение, соответствующее пределу текучести, Н.

Если площадка текучести на диаграмме растяжения данного материала отсутствует, то определяется условный предел текучести σ0,2 — напряжение, вызывающее пластическую деформацию, равную 0,2 %.

Предел прочности (временное сопротивление) σв — напряжение, равное отношению наибольшей нагрузки, предшествующей разрушению образца, к первоначальной площади его сечения:

где Pв – напряжение, соответствующее пределу прочности, Н.

По результатам испытания на растяжение определяют характеристики пластичности металлов.

Показатели пластичности металлов — относительное удлинение и относительное сужение – рассчитывают по результатам замеров образца до и после испытания.

Относительное удлинение δ находится как отношение увеличения длины образца после разрыва к его первоначальной расчетной длине, выраженное в процентах:

где lk – длина образца после разрыва, мм;

l0 – расчетная (начальная) длина образца, мм.

Относительное сужение ψ определяется отношением уменьшения площади поперечного сечения образца после разрыва к первоначальной площади его поперечного сечения, выраженным в процентах:

где F0 – начальная площадь поперечного сечения образца;

Fк – площадь поперечного сечения образца в месте разрушения.

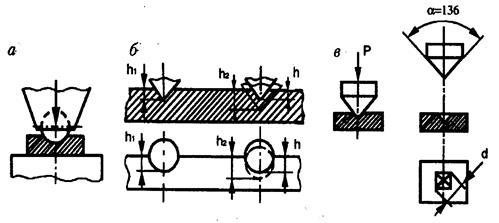

Методы определения твердости.Наиболее распространенным методом определения твердости металлических материалов является метод вдавливания, при котором в испытуемую поверхность под действием постоянной статической нагрузки вдавливается другое, более твердое тело (наконечник). На поверхности материала остается отпечаток, по величине которого судят о твердости материала. Показатель твердости характеризует сопротивление материала пластической деформации, как правило, большой, при местном контактном приложении нагрузки.

Твердость определяют на специальных приборах – твердомерах, которые отличаются друг от друга формой, размером и материалом вдавливаемого наконечника, величиной приложенной нагрузки и способом определения числа твердости. Так как для измерения твердости испытывают поверхностные слои металла, то для получения правильного результата поверхность металла не должна иметь наружных дефектов (трещин, крупных царапин и т. д.).

Измерение твердости по Бринеллю. Сущность этого способа заключается в том, что в поверхность испытуемого металла вдавливается стальной закаленный шарик диаметром 10, 5 или 2,5 мм в зависимости от толщины образца под действием нагрузки, которая выбирается в зависимости от предполагаемой твердости испытуемого материала и диаметра наконечника по формулам: Р = 30D 2 ; Р = 10D 2 ;

Р = 2,5D 2 (таблица 2.1).

Таблица 2.1 – Выбор диаметра шарика D и нагрузки Р

| Материал образца | Твердость, кгс/мм 2 | Толщина образца, мм | Диаметр шарика D, мм | P/D 2 , кгс/мм 2 | Нагрузка Р, кгс | Выдержка под нагрузкой, с |

| Черные металлы (сталь, чугун) | 450 - 140 | более 6 6 – 3 менее 3 | 2,5 | 187,5 | ||

| Черные металлы | Менее 140 | более 6 6 – 3 менее 3 | 2,5 | 187,5 | ||

| Твердые цветные металлы (латунь, бронза, медь) | 140 – 32 | более 6 6 – 3 менее 3 | 2,5 | 62,5 | ||

| Мягкие цветные металлы (олово, алюминий и др.) | 35 - 8 | более 6 6 – 3 менее 3 | 2,5 | 2,5 | 62,5 15,6 |

На поверхности образца остается отпечаток (рисунок 2.2, а), по диаметру которого определяют твердость. Диаметр отпечатка измеряют специальной лупой с делениями.

Твердость рассчитывают по формуле

где НВ – твердость по Бринеллю, кгс/мм 2 ;

Р – нагрузка при испытании, кгс или Н;

F – площадь полученного отпечатка, мм 2 ;

D – диаметр наконечника, мм;

d – диаметр отпечатка, мм.

Рисунок 2.2 – Измерение твердости методами Бринелля (а),

Роквелла (б), Виккерса (в)

На практике пользуются специальными таблицами, которые дают перевод диаметра отпечатка в число твердости, обозначаемое НВ. Например: 120 НВ, 350 НВ и т.д. (Н – твердость, В – по Бринеллю, 120, 350 – число твердости в кгс/мм 2 , что соответствует 1200 и 3500 МПа).

Этот способ применяют, главным образом, для измерения твердости незакаленных металлов и сплавов: проката, поковок, отливок и др.

Твердомер Бринелля можно использовать в том случае, если твердость материала не превышает 450 кгс/мм 2 . В противном случае произойдет деформация шарика, что приведет к погрешностям в измерении. Кроме того, твердомер Бринелля не применяется для испытания тонких поверхностных слоев и образцов тонкого сечения.

Измерение твердости по Роквеллу. Измерение осуществляют путем вдавливания в испытуемый металл стального шарика диаметром 1,588 мм или алмазного конуса с углом при вершине 120° (см. рисунок 2.2, б).В отличие от метода Бринелля твердость по Роквеллу определяют не по диаметру отпечатка, а по глубине вдавливания наконечника.

Вдавливание производится под действием двух последовательно приложенных нагрузок — предварительной, равной ≈ 100 Н, и окончательной (общей) нагрузки, равной 1400, 500 и 900 Н. Твердость определяют по разности глубин вдавливания отпечатков. Для испытания твердых материалов (например, закаленной стали) необходима нагрузка 1500 Н, а вдавливание стальным шариком нагрузкой 1000 Н производят для определения твердости незакаленной стали, бронзы, латуни и других мягких материалов. Глубина вдавливания измеряется автоматически, а твердость после измерения отсчитывается по трем шкалам: А, В, С (таблица 2.2).

Таблица 2.2 – Наконечники и нагрузки для шкал А, В, С

| Наконечник | Суммарная нагрузка Р, Н (кгс) | Отсчет по шкале | Обозначение твердости |

| Стальной шарик | 1000 (100) | В (красная) | HRB |

| Алмазный конус | 1500 (150) | С (черная) | HRC |

| Алмазный конус | 600 (60) | А (черная) | HRA |

Твердость (число твердости) по Роквеллу обозначается следующим образом: 90 HRA, 80 HRB, 55 HRC (Н – твердость, Р – Роквелл, А, В, С – шкала твердости, 90, 80, 55 – число твердости в условных единицах).

Определение твердости по Роквеллу имеет широкое применение, так как дает возможность испытывать мягкие и твердые металлы без дополнительных измерений; размер отпечатков очень незначителен, поэтому можно испытывать готовые детали без их порчи.

Измерение твердости по Виккерсу. Данный метод позволяет измерять твердость как мягких, так и очень твердых металлов и сплавов. Он пригоден для определения твердости очень тонких поверхностных слоев (толщиной до 0,3мм). В этом случае в испытуемый образец вдавливается четырехгранная алмазная пирамида с углом при вершине 136 о (см. рисунок 2.2, в). При таких испытаниях применяются нагрузки от 50 до 1200 Н. Измерение отпечатка производят по длине его диагонали, рассматривая отпечаток под микроскопом, входящим в твердомер. Число твердости по Виккерсу, обозначаемое НV, находят по формуле

где Р – нагрузка, Н;

d – длина диагонали отпечатка, мм.

На практике число твердости НV находят по специальным таб-лицам.

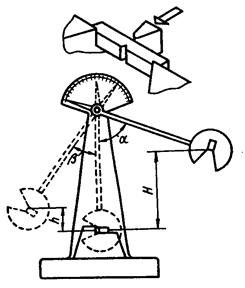

Определение ударной вязкости производят на специальном маятниковом копре (рисунок 2.3). Для испытаний применяется стандартный надрезанный образец, который устанавливается на опорах копра. Маятник определенной массой поднимают на установленную высоту Н и закрепляют, а затем освобожденный от защелки маятник падает, разрушает образец и снова поднимается на некоторую вы-

соту h. Удар наносится по стороне образца, противоположной надрезу. Для испытаний используют призматические образцы с надрезами различных видов: U-образный, V-образный, T-образный (надрез с усталостной трещиной).

а |  |

| б |

а – схема испытания; б – образцы для испытаний.

Рисунок 2.3 – Испытания на ударную вязкость

Ударная вязкость КС (Дж/см 2 ) оценивается работой, затраченной маятником на разрушение стандартного надрезанного образца, отнесенной к сечению образца в месте надреза:

где А – работа, затраченная на разрушение образца (определяется по разности энергий маятника до и после удара: А0 – А1), Дж;

F – площадь поперечного сечения образца в месте надреза, см 2 .

В зависимости от вида надреза в образце ударная вязкость обозначается KCU, KCV, KCТ (третья буква – вид надреза).

Материалы и принадлежности

· Образцы для испытания на растяжение, твердость и ударную вязкость.

· Разрывная испытательная машина.

· Твердомеры Бринелля, Роквелла, Виккерса.

Порядок выполнения работы

Испытания на растяжение

2.3.1.1 Измерить рабочую длину и диаметр образца перед испытанием, записать данные в протокол испытаний.

2.3.1.2 Подготовленный для испытания образец поместить в зажимы машины.

2.3.1.3 Включить электродвигатель.

2.3.1.4 Наблюдать за перемещением стрелки по шкале машины, зафиксировать нагрузку, соответствующую текучести образца, и наибольшую нагрузку, предшествующую разрушению образца, записать в соответствующие графы протокола испытаний.

2.3.1.5 После разрыва образца выключить электродвигатель, обе части образца вынуть из зажимов, снять с диаграммного аппарата часть бумажной ленты с записанной диаграммой.

2.3.1.6 Обе части образца плотно приложить одну к другой, измерить длину и диаметр образца в месте разрыва, записать данные в протокол испытаний.

2.3.1.7 Рассчитать характеристики прочности и пластичности материала, записать полученные данные.

10 Теоретическая и практическая прочность металлов.

На рис. 5.1. межплоскостное расстояние (расстояние между рядами) принято равным а, а расстояние между атомами в направлении скольжения составляет Ь. Под действием сдвигового напряжения х атомные ряды будут смещаться относительно друг друга, попадая в равновесные позиции в таких точках, как А и В, где напряжение сдвига, необходимое для сохранения данной конфигурации, равно нулю. Это напряжение равно нулю также и в случае, когда в обоих рядах атомы располагаются точно друг над другом в положениях С и D. В промежуточных позициях напряжение имеет какие-то конечные значения, которые периодически меняются в объеме решетки. Если под действием сдвигового напряжения смещение составляет х, то напряжение будет являться периодической функцией х с периодом Ъ. В наиболее простой форме эта зависимость может быть представлена в виде синусоидальной кривой (см. рис. 5.1): х = ksm(2nx/b). (5.1)

Для малых смещений х = klnx/b. Используя закон Гука, величину напряжения сдвига можно представить в ином виде: т = Gx/a, где G — модуль сдвига; х/а — деформация сдвига. Если приравнять приведенные выражения для х, то; х = Gb/lmi; подставляя это значение х в соотношение (5.1), получим: х = ksin(2nx/b)

3. Теоретическая и реальная прочность. Пути повышения прочности металлов и сплавов.

В основе теоретического расчета лежит механизм системы жесткого сдвига. Рассматривается простая модель двух рядов атомов, которые смещаются друг относительно друга под действие касательного напряжения. При этом предполагается, что атомы верхнего ряда перемещаются относительно нижнего ряда как одно целое, одновременно. Такой расчет дает формулу: (Френкель)

Для плотных металлических решеток a/b близка к 1. Отсюда теоретическое усилие (теоретическая прочность) для осуществления сдвига примерно в 6 раз меньше модуля сдвига. Часто теоретическую прочность принимают равной 1/10 модуля Юнга.

Теоретическое значение прочности, рассчитываемое по указанной формуле, в 100 - 1000 раз больше технической прочности. Для объяснения этого расхождения была разработана теория дисклокаций.

В существовании дислокаций сейчас никто не сомневается, но в 30—50-х годах этот вопрос служил темой многочисленных дискуссий.

Итак, дислокации были вначале (20-е годы) придуманы (Я. И. Френкелем) для объяснения различия между теоретической и фактической прочностью металлов; в 50-е годы в связи с применением электронного микроскопа дислокации были обнаружены металлографически.

Теория дислокаций, объяснившая причину низкой прочности реальных металлов, достигла полного признания, когда удалось получить бездислокационные кристаллы, так называемые «усы»

Оказывается, что прочность таких бездислокационных кристаллов близка к теоретической.

Получается, что процесс сдвига в кристалле будет происходить тем легче, чем больше дисклокаций будет в металле. В металле, в котором нет дислокаций, сдвиг возможен только за счет одновременного смещения всех частей металла. Итак, способ повысить прочность – уменьшить количество дисклокаций.

Существует и другой способ упрочнения металлов. Оказывается, что реальная прочность металлов падает с увеличением числа дислокаций только вначале. Достигнув минимального значения при некоторой плотности дислокаций, реальная прочность вновь начинает возрастать. Повышение реальной прочности с возрастанием плотности дислокации объясняется тем, что при этом возникают не только параллельные друг другу дислокации, но и дислокации в разных плоскостях и направлениях. Такие дислокации будут мешать друг другу перемещаться, и реальная прочность металла повысится.

Давно известны способы упрочнения, ведущие к увеличению полезной плотности дислокаций; это — механический наклеп, измельчение зерна и блоков мозаики, термическая обработка и т. д. Кроме того, известные методы легирования (т. е. внедрение в решетку чужеродных атомов), создающие всякого рода несовершенства и искажения кристаллической решетки, также являются методами создания препятствий для свободного перемещения дислокаций (блокирования дислокаций). Однако при всех этих способах упрочнения прочность не достигает теоретического значения. Следовательно, в той или иной степени наличие дислокаций в реальном металлическом кристалле является причиной более низкой его прочности по сравнению с теоретической, и одновременно придающей способность пластически деформироваться.

Читайте также: