Термическая обработка металлов и сплавов

Обновлено: 16.05.2024

Термическая обработка металлов и сплавов – это технологический способ воздействия на структурное и фазовое состояние материала с помощью различных режимов нагрева и охлаждения. Понятие режимов нагрева и охлаждения включает скорость этих процессов, температуру, среду, продолжительность изотермических выдержек. Режимы термической обработки подбирают с учетом фазовых и структурных превращений в материале с целью получения необходимого комплекса свойств.

Термическая обработка может быть предварительной или окончательной. Предварительную термообработку применяют для подготовки структуры и свойств материала к последующим технологическим операциям (для обработки давлением, улучшения обрабатываемости резанием). При окончательной термообработке формируются свойства готового изделия.

Термическую обработку применяют на стадии производства различных материалов и изделий, а также для снятия напряжения в них. Основные виды термообработки: закалка объемная или поверхностная, отжиг (1-го и 2-го рода) и отпуск.

Объёмная закалка – основной вид упрочняющей термической обработки конструкционных и инструментальных сталей. Поскольку в процессе закалки стали её структура становится неравновесной и возникают большие остаточные напряжения, то после закалки обычно следует отпуск стали, позволяющий улучшить её свойства. Главным отличием закалки от других операций термической обработки является высокая скорость охлаждения, достигаемая применением специальных закалочных сред.

Выбор закалочной среды – один из главных факторов правильной закалки. Он осложняется тем, что для получения идеальной кривой охлаждения, которая имеет участки различной крутизны, закалочная среда должна обеспечивать неодинаковые скорости охлаждения при различных температурах. Наиболее высокая скорость

охлаждения должна быть в интервале температур 650…400 °С. В интервале температур мартенситного превращения скорость охлаждения должна быть невысокой, что предотвращает возникновение термических напряжений, способствующих образованию трещин, и в то же время не слишком низкой, чтобы не произошли отпуск мартенсита и стабилизация остаточного аустенита.

В качестве закалочных сред обычно используют кипящие жидкости, но для некоторых легированных сталей достаточная скорость охлаждения обеспечивается применением спокойного или сжатого воздуха. В связи с особенностями теплообмена при контакте нагретого металла с жидкостью интенсивность теплоотвода, а значит, и скорость охлаждения зависят от температуры металла. Это связано с тем, что при очень высоких температурах на поверхности образуется сплошная паровая рубашка, которая препятствует отводу тепла. По мере снижения температуры эта рубашка прорывается, и теплоотвод идёт очень интенсивно (стадия пузырькового кипения). Ниже температуры кипения теплота отводится за счёт конвекции жидкости, и интенсивность этого процесса снова резко снижается. Интервалы наиболее интенсивного теплоотвода различных жидкостей различны, поэтому выбор конкретной закалочной среды определяется видом изделия. В частности, воду с температурой 18…25 °С используют в основном при закалке деталей простой формы и небольших размеров, выполненных из углеродистой стали. Детали наиболее сложной формы из углеродистых и легированных сталей закаляют в маслах. Для закалки легированных сталей наряду с маслами часто используют водные растворы NaCl и NaOH c наиболее высокой охлаждающей способностью. Кроме того, для этих целей все более широко применяют водные растворы поверхностно-активных веществ и синтетических полимеров. Объёмная закалка повышает прочность сталей: углеродистых – в 1,5…2 раза, легированных – в 2…3 раза, повышает твёрдость до 40…55 HRC. Её используют для упрочнения отливок, поковок, штамповок, проката, сварных элементов.

Поверхностная закалка. Её особенность состоит в том, что упрочняется только неглубокий (толщиной от 0,2 до 15 мм) поверхностный слой материала деталей, а сердцевина остаётся вязкой и пластичной. Такое сочетание обеспечивает повышение износостойкости (в 2 раза) и стойкость к динамическим нагрузкам. Если детали испытывают усталостное изнашивание, ограничиваются толщиной закаленного слоя до 3 мм, при высоких контактных нагрузках – до 10…15 мм.

Поверхностную закалку с индукционным нагревом (нагревом ТВЧ) используют при массовой обработке стальных изделий. Она основана на выделении теплоты при прохождении переменного тока высокой частоты в поверхностном слое металлического изделия. Этот ток индуцируется окружающим изделие контуром, создающим переменное электромагнитное поле. Поверхностный нагрев при индукционном нагреве обеспечивается действием скин-эффекта.

Глубина закалки обычно определяется условиями работы детали и составляет от 1,5 до 15 мм. Источником ТВЧ служат специальные генераторы различной мощности. Поскольку закалка с индукционным нагревом экономически эффективна только при обработке больших партий изделий, обычно эту операцию выполняют на автоматизированных установках. В зависимости от размеров изделий применяют режимы обработки, основанные на различных сочетаниях нагрева и охлаждения. Закалку с индукционным нагревом используют в основном для сталей, содержащих 0,4…0,5 % углерода (Ст40, Ст45, Ст40Х, Ст45Х, Ст40ХН). Закалка с индукционным нагревом позволяет получить мелкозернистую структуру стали с твёрдостью на 3…5 HRC выше, чем при обычной закалке. Возникающие в поверхностном слое остаточные напряжения сжатия резко повышают сопротивление усталостному разрушению, которое обычно инициируется образованием поверхностных трещин под действием растягивающих напряжений. При закалке с индукционным нагревом отсутствуют окисление и обезуглероживание поверхности стальных деталей (по сравнению с печной термической обработкой), снижаются термические деформации, что позволяет упрочнять ряд деталей без последующей шлифовки.

Газопламенную поверхностную закалку применяют для крупных единичных изделий или их малых партий (коленчатые валы особо мощных двигателей, прокатные валки и т. д.). Её осуществляют при нагреве поверхностного слоя пламенем сгорающего газа, имеющим температуру 2400…3000 °С. При этом виде закалки в крупном изделии создаются меньшие напряжения, чем при обычной объёмной закалке.

Закалка в электролите основана на том, что при пропускании тока через электролит (5…10 %-ный раствор кальцинированной соды) на катоде (деталь) образуется газовая рубашка водорода. Ток при этом сильно возрастает, и деталь нагревается, после чего, отключив ток, можно сразу закалить её в том же электролите. Способ применяется для закалки небольших деталей массового производства.

При лазерной закалке осуществляется высокоскоростной разогрев поверхностного слоя металла под действием лазерного луча. Этот новый вид поверхностного упрочнения имеет ряд достоинств по сравнению с традиционными методами, особенно в случаях, когда нужно повысить износостойкость поверхностного слоя изделия. Лазерной закалкой можно упрочнять в различных режимах и тонкие (до 0,2 мм), и сравнительно толстые (до 3 мм) слои как на небольших участках изделий, так и на поверхностях большой площади. При этом наряду с упрочнением можно изменять шероховатость изделий, обрабатывать лучом лазера труднодоступные полости, режущие кромки инструмента и т. д.

В процессе лазерной обработки не требуется применение закалочных сред, поскольку их роль выполняет сам металл, отводя тепло, что обеспечивает высокую скорость охлаждения (до 106…108 °С/с) после кратковременного нагрева. Длительность нагрева у различных лазеров не превышает 10–9…10–6 с, что позволяет широко варьировать глубину прогрева и степень фазовых превращений в стали. В ряде случаев при лазерной обработке добиваются полного проплавления поверхностного слоя, а скоростная кристаллизация и фазовые превращения приводят к образованию мелкозернистой мартенситной структуры с микротвёрдостью, значительно превышающей достигаемую другими методами поверхностной закалки.

Отжиг – это нагрев стали до температуры, определяемой целью отжига, выдержка при этой температуре и последующее медленное охлаждение. Цель отжига – устранение химической неоднородности сталей, понижение твердости для облегчения механической обработки и др.

Отжиг первого рода

- Возврат (отдых) стали – нагрев до 200…400°, применяется для уменьшения или снятия наклепа. По результатам отжига наблюдается уменьшение искажений кристаллических решеток у кристаллитов и частичное восстановление физико-химических свойств стали.

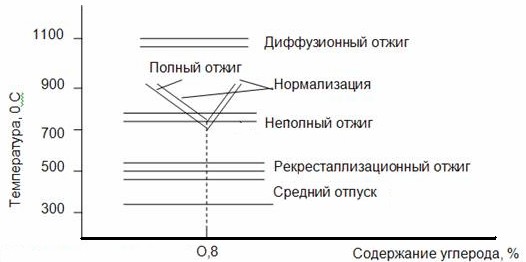

- Рекристаллизационный отжиг стали (рекристаллизация) агрев до температур 500…550 °С. Отжиг для снятия внутренних напряжений – нагрев до температур 600…700 °С. Эти виды отжига снимают внутренние напряжения металла отливок от неравномерного охлаждения их частей, также в заготовках, обработанных давлением (прокаткой, волочением, штамповкой) с использованием температур ниже критических. Вследствие рекристаллизационного отжига из деформированных зерен вырастают новые кристаллы, ближе к равновесным, поэтому твердость стали снижается, а пластичность, ударная вязкость увеличиваются. Чтобы полностью снять внутренние напряжения стали, нужна температура не менее 600 °С. Охлаждение после выдержки при заданной температуре должно быть достаточно медленным.

Отжиг второго рода

- Полный отжиг заключается в нагреве стали на 30…50 °C выше верхней критической точки для полного превращения структуры стали в аустенит и последующем медленном охлаждении до 500…600 °C для образования феррита и перлита. Скорость охлаждения для углеродистых сталей около 50…100 °C/ч.

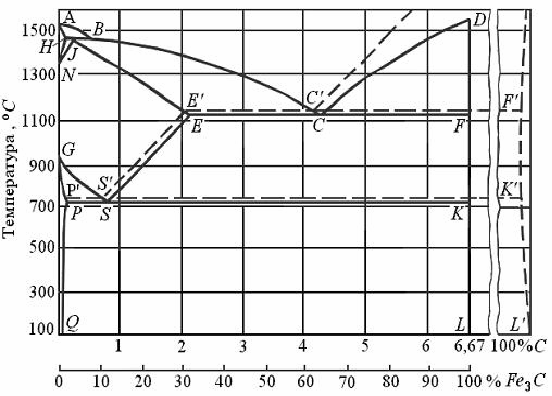

- Неполный отжиг заключается в нагреве до температур между нижней и верхней критическими точками (в интервале температур Ac1 Ас3 по диаграмме состояния «железо – углерод») и последующем медленном охлаждении.

Отпуск закаленных углеродистых сталей

Отпуском называют термическую операцию, заключающуюся в нагреве закалённой стали до температур, не превышающих точку Аc1 (т. е. не выше линии PSK диаграммы состояния) [26], выдержке и последующем охлаждении чаще всего на воздухе (рис. 5.1). Отпуск является окончательной операцией термической обработки, в результате которой сталь получает требуемые механические свойства. Кроме того, отпуск частично или полностью устраняет внутренние напряжения, возникшие при закалке.

Рис. 5.1. Температура точек линии PSK на диаграмме «железо – цементит»

Образующийся при закалке стали мартенсит представляет собой неустойчивую структуру, характеризующуюся высокой твердостью, хрупкостью и высоким уровнем внутренних напряжений. По этой причине закалённую сталь следует обязательно подвергать отпуску. Окончательные свойства стали в большей степени зависят от температуры отпуска. Различают три вида отпуска стали в зависимости от температуры нагрева.

1. Низкий (низкотемпературный отпуск) проводят при температурах не выше 250…300 °С. При таких температурах происходит частичное обезуглероживание мартенсита и выделение из него некоторого количества избыточного углерода в виде частиц карбида железа. Образующаяся структура, состоящая из частичного обезуглероженного мартенсита и карбидов, называется отпущенным мартенситом. Выход некоторого количества углерода из решетки мартенсита способствует уменьшению ее искажения и снижению внутренних напряжений. При таком отпуске несколько повышается прочность и вязкость без заметного снижения твердости. В целом изменение свойств при низком отпуске незначительно. Так, закаленная сталь с содержанием углерода 0,5…1,3 % после низкого отпуска сохраняет твердость в пределах 58…63 HRC, следовательно, обладает высокой износостойкостью. Однако такая сталь не выдерживает значительных динамических нагрузок. Низкому отпуску подвергают режущий и мерительный инструмент из углеродистых и низколегированных сталей, работающий без значительного разогрева рабочей части, а также детали, прошедшие поверхностную закалку или цементацию. Цель такого отпуска некоторое снижение внутренних напряжений.

2. Средний (среднетемпературный) отпуск (рис. 1) выполняют при температурах 350…500 °С и применяют преимущественно для рессор, пружин, некоторых видов штампов. При таких температурах происходит дальнейшее обезуглероживание мартенсита, приводящее к его превращению в обычный -раствор, т. е. в феррит. В результате образуется феррито-цементитная смесь, называемая троститом отпуска. Наблюдается снижение твердости до величины 40…50 HRC, а также снижение внутренних напряжений. Такой отпуск обеспечивает высокий предел упругости и предел выносливости, что позволяет применять его для различных упругих элементов.

Рис. 1. Температура нагрева стали при различных видах термообработки

3. Высокий (высокотемпературный) отпуск проводят при 500… 600 °С. Структурные изменения при таких температурах заключаются в укрупнении (коагуляции) частиц цементита. В результате этого образуется феррито-цементитная смесь, называемая сорбитом отпуска. Так же, как и тростит отпуска, эта структура характеризуется зернистым строением в отличие от пластинчатых структур тростита и сорбита закалки. Твердость стали после высокого отпуска снижается до 25…35 HRC, однако уровень прочности при этом еще достаточно высок. В то же время обеспечивается повышенная пластичность и особенно ударная вязкость, практически полностью снимаются внутренние напряжения, возникшие при закалке. Таким образом, высокий отпуск на сорбит обеспечивает наилучший комплекс механических свойств, позволяющий применять его для деталей, работающих в условиях динамических нагрузок. Такой же отпуск рекомендуется для деталей машин из легированных сталей, работающих при повышенных температурах.

Термическую обработку, состоящую из закалки на мартенсит и последующего высокого отпуска на сорбит, называют термическим улучшением. Вообще термическому улучшению подвергают детали из среднеуглеродистых (0,3…0,5 % углерода) конструкционных сталей, к которым предъявляют высокие требования по пределу текучести, пределу выносливости и ударной вязкости. Однако износостойкость улучшенной стали вследствие ее пониженной твердости невысока. Скорость охлаждения после отпуска оказывает большое влияние на величину остаточных напряжений. Чем медленнее охлаждение, тем меньше остаточные напряжения. Так, охлаждение на воздухе дает напряжения в 7 раз меньше, а охлаждение в масле в 2,5 раза меньше по сравнению с охлаждением в воде. По этой причине изделия сложной формы во избежание их деформации после отпуска следует охлаждать медленно (на воздухе), а детали из некоторых легированных сталей, склонных к отпускной хрупкости, рекомендуется охлаждать в масле. Легирующие элементы, входящие в состав легированных сталей, особенно такие как Мо, W, Cr, Ti, V, сильно тормозят диффузионные процессы, происходящие при отпуске закаленной стали. Поэтому после отпуска при одинаковой температуре легированная сталь сохраняет более высокую твердость и прочность. Это делает легированные стали более теплостойкими, способными работать при повышенных температурах.

Основные виды термической обработки

Что такое термическая обработка металлов? Методы и преимущества

Термическая обработка - это процесс нагрева и охлаждения металлов с использованием определенных заранее выбранных методов для получения желаемых свойств. Как черные, так и цветные металлы проходят термическую обработку перед их применением.

Со временем было разработано множество различных методов. Даже сегодня металлурги постоянно работают над улучшением результатов и рентабельности этих процессов.

Для этого они разрабатывают новые графики или циклы для производства различных сортов. Каждый график относится к разной скорости нагрева, выдержки и охлаждения металла.

При тщательном соблюдении этих методов можно производить металлы различных стандартов с удивительно конкретными физическими и химическими свойствами.

Польза

Причины проведения термообработки могут быть разными. Некоторые процедуры делают металл мягким, а другие повышают твердость . Они также могут влиять на электрическую и теплопроводность этих материалов.

Некоторые методы термообработки снимают напряжения, возникшие в более ранних процессах холодной обработки. Другие придают металлам желаемые химические свойства. Выбор идеального метода зависит от типа металла и требуемых свойств.

В некоторых случаях металлическая деталь может пройти несколько процедур термической обработки. Например, некоторые суперсплавы, используемые в авиастроении, могут пройти до шести различных этапов термообработки, чтобы оптимизировать их для применения.

Этапы процесса термообработки

Проще говоря, термическая обработка - это процесс нагрева металла, выдержки его при этой температуре и последующего охлаждения. В процессе обработки металлическая деталь претерпевает изменения своих механических свойств. Это связано с тем, что высокая температура изменяет микроструктуру металла, которая играет важную роль в механических свойствах материала.

Конечный результат зависит от множества различных факторов. К ним относятся время нагрева, время выдержки металлической детали при определенной температуре, скорость охлаждения, окружающие условия и т. д. Параметры зависят от метода термообработки, типа металла и размера детали.

В ходе этих процессов свойства металла изменятся. Среди этих свойств - электрическое сопротивление, магнетизм, твердость, вязкость, пластичность, хрупкость и коррозионная стойкость.

Нагрев

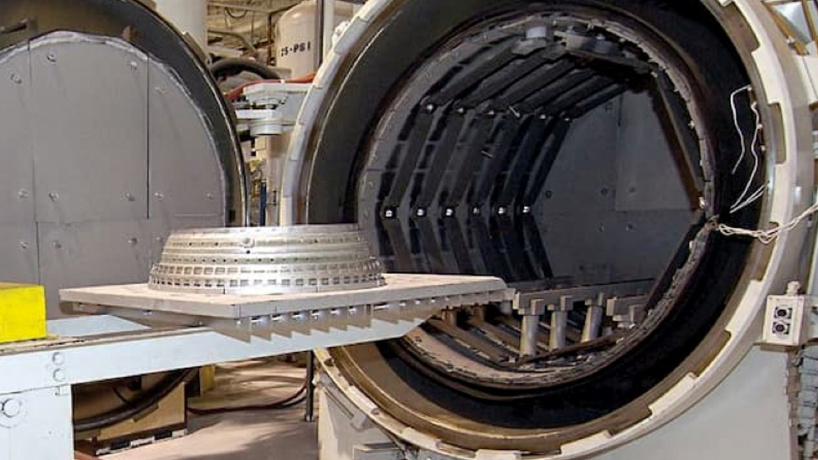

Детали реактивного двигателя, направляемые в печь

Как мы уже обсуждали, микроструктура сплавов будет изменяться в процессе термообработки. Нагрев осуществляется в соответствии с заданным термическим профилем.

При нагревании сплав может находиться в одном из трех различных состояний. Это может быть механическая смесь, твердый раствор или их комбинация.

Механическая смесь аналогична бетонной смеси, в которой цемент связывает песок и гравий. Песок и гравий все еще видны как отдельные частицы. В случае металлических сплавов механическая смесь удерживается основным металлом.

С другой стороны, в твердом растворе все компоненты смешиваются гомогенно. Это означает, что их невозможно идентифицировать индивидуально даже под микроскопом.

Каждое состояние приносит с собой разные качества. По фазовой диаграмме возможно изменение состояния путем нагрева. Однако охлаждение определяет конечный результат. Сплав может оказаться в одном из трех состояний, в зависимости только от метода.

Выдержка

Во время выдержки металл выдерживается при достигнутой температуре. Продолжительность зависит от требований.

Например, поверхностное упрочнение требует только структурных изменений поверхности металла, чтобы повысить твердость поверхности. В то же время для других методов требуются единые свойства. В этом случае период выдержки больше.

Время выдержки также зависит от типа материала и размера детали. Более крупным деталям требуется больше времени, когда целью являются однородные свойства. Это происходит из-за того, что сердцевине большой части требуется больше времени, чтобы достичь необходимой температуры.

Охлаждение

После завершения этапа выдержки металл необходимо охладить в установленном порядке. На этом этапе тоже происходят структурные изменения. Твердый раствор при охлаждении может оставаться неизменным, полностью или частично превращаться в механическую смесь, в зависимости от различных факторов.

Скорость охлаждения регулируется различными средами, такими как солевой раствор, вода, масло или воздух. Вышеупомянутая последовательность охлаждающих сред находится в порядке убывания эффективной скорости охлаждения. Солевой раствор быстрее всего поглощает тепло, а воздух - медленнее всего.

Также возможно использование печи в процессе охлаждения. Контролируемая среда обеспечивает высокую точность, когда необходимо медленное охлаждение.

Фазовые диаграммы

У каждого металлического сплава своя фазовая диаграмма. Как уже было сказано ранее, термическая обработка проводится по этим схемам. Они показывают структурные изменения, происходящие при разных температурах и различном химическом составе.

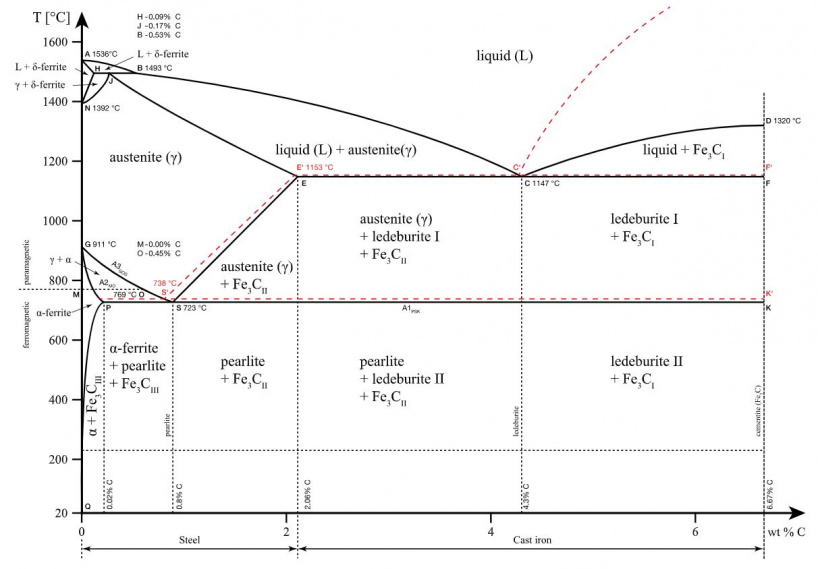

Давайте возьмем фазовую диаграмму железо-углерод в качестве примера, так как она наиболее известна и широко преподается в университетах.

Фазовая диаграмма железо-углерод является важным инструментом при изучении поведения различных углеродистых сталей при термообработке. Ось x показывает содержание углерода в сплаве, а ось y - температуру.

Обратите внимание, что 2,14% углерода - это предел, при котором сталь становится чугуном.

На диаграмме показаны различные области, где металл существует в различных микросостояниях, таких как аустенит, цементит, перлит. Эти области обозначены границами A1, A2, A3 и Acm. На этих границах происходят фазовые изменения, когда через них проходит температура или значение содержания углерода.

A1: Верхняя граница фазы цементит/феррит.

A2: предел, при котором железо теряет свой магнетизм. Температура, при которой металл теряет свой магнетизм, также называется температурой Кюри.

A3: Граница раздела, отделяющая фазу аустенит + феррит от фазы γ (гамма) аустенита.

Acm: Граница раздела, отделяющая аустенит γ от аустенита + цементита.

Фазовая диаграмма является важным инструментом, позволяющим определить, будет ли термообработка полезной или нет. Каждая структура привносит определенные качества в конечный продукт, и выбор термообработки делается на основе этого.

Распространенные методы термической обработки

Существует довольно много методов термической обработки. Каждый из них обладает определенными качествами.

К наиболее распространенным методам термообработки относятся:

- Отжиг;

- Нормализация;

- Закаливание;

- Старение;

- Снятие напряжения;

- Темперирование;

- Цементация.

Отжиг

При отжиге металл нагревается выше верхней критической температуры, а затем охлаждается с медленной скоростью.

Отжиг проводится для размягчения металла. Это делает металл более пригодным для холодной обработки и формовки. Он также повышает обрабатываемость, пластичность и вязкость металла.

Отжиг также полезен для снятия напряжений в детали, вызванных предшествующими процессами холодной обработки. Присутствующие пластические деформации устраняются во время рекристаллизации, когда температура металла пересекает верхнюю критическую температуру.

Металлы могут подвергаться множеству методов отжига, таких как рекристаллизационный отжиг, полный отжиг, частичный отжиг и окончательный отжиг.

Нормализация

Нормализация - это процесс термообработки, используемый для снятия внутренних напряжений, вызванных такими процессами, как сварка, литье или закалка.

В этом процессе металл нагревается до температуры, которая на 40° C выше его верхней критической температуры.

Эта температура выше, чем при закалке или отжиге. После выдержки при этой температуре в течение определенного периода времени его охлаждают на воздухе. Нормализация создает однородный размер зерна и состав по всей детали.

Нормализованная сталь тверже и прочнее отожженной стали. Фактически, в нормализованном виде сталь прочнее, чем в любом другом состоянии. Вот почему детали, которые требуют ударной вязкости или должны выдерживать большие внешние нагрузки, почти всегда будут нормализованы.

Закалка

Самый распространенный процесс термообработки - закалка - используется для увеличения твердости металла. В некоторых случаях затвердеть может только поверхность.

Заготовку закаляют, нагревая ее до заданной температуры, а затем быстро охлаждают, погружая в охлаждающую среду. Можно использовать масло, солевой раствор или воду. Полученная деталь будет иметь повышенную твердость и прочность, но одновременно возрастет и хрупкость.

Цементное упрочнение - это тип процесса упрочнения, при котором упрочняется только внешний слой заготовки. Используемый процесс такой же, но поскольку тонкий внешний слой подвергается процессу, полученная в результате заготовка имеет твердый внешний слой, но более мягкую сердцевину.

Это обычное дело для валов. Твердый внешний слой защищает его от износа материала . В противном случае при установке подшипника на вал он может повредить поверхность и сместить некоторые частицы, которые ускорят процесс износа. Закаленная поверхность обеспечивает защиту от этого, а сердечник по-прежнему обладает необходимыми свойствами, чтобы выдерживать усталостные напряжения.

Другие типы процессов закалки включают индукционную закалку, дифференциальную закалку и закалку пламенем. Однако закалка пламенем может привести к образованию зоны термического влияния, которая возникает после охлаждения детали.

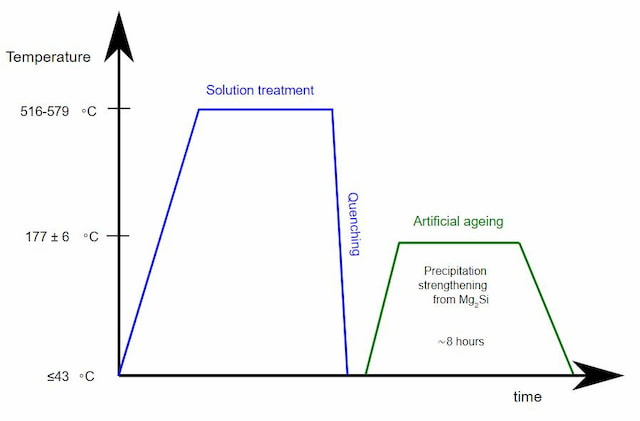

Старение

График старения алюминия 6061

Старение или дисперсионное твердение - это метод термообработки, который в основном используется для повышения предела текучести ковких металлов. В ходе процесса образуются равномерно диспергированные частицы в структуре зерна металла, которые вызывают изменения в свойствах.

Осадочное твердение обычно происходит после еще одного процесса термообработки, при котором достигается более высокая температура. Однако старение только повышает температуру до среднего уровня и снова быстро снижает ее.

Некоторые материалы могут стареть естественным образом (при комнатной температуре), в то время как другие стареют только искусственно, то есть при повышенных температурах. Для естественно стареющих материалов может быть удобно хранить их при более низких температурах.

Снятие напряжения

Снятие напряжения особенно часто используется для деталей котлов, баллонов с воздухом, аккумуляторов и т. д. При этом методе нагревают металл до температуры чуть ниже его нижней критической границы. Процесс охлаждения медленный и, следовательно, равномерный.

Это делается для снятия напряжений, которые возникли в деталях из-за более ранних процессов, таких как формовка, механическая обработка, прокатка или правка.

Отпуск

Отпуск - это процесс уменьшения избыточной твердости и, следовательно, хрупкости, возникающей в процессе закалки. Также снимаются внутренние напряжения. Прохождение этого процесса может сделать металл пригодным для многих применений, в которых требуются такие свойства.

Температура обычно намного ниже температуры затвердевания. Чем выше используемая температура, тем мягче становится конечная заготовка. Скорость охлаждения не влияет на структуру металла во время отпуска, и обычно металл охлаждается на неподвижном воздухе.

Цементация стали

В этом процессе термообработки металл нагревается в присутствии другого материала, который выделяет углерод при разложении.

Освободившийся углерод поглощается поверхностью металла. Содержание углерода на поверхности увеличивается, что делает ее более твердой, чем внутреннее ядро.

Какие металлы подходят для термической обработки?

Хотя черные металлы составляют большинство термообработанных материалов, сплавы меди, магния, алюминия, никеля, латуни и титана также могут подвергаться термообработке.

Около 80% термически обрабатываемых металлов - это разные марки стали. Черные металлы, которые можно подвергать термической обработке, включают чугун, нержавеющую сталь и различные марки инструментальной стали.

Такие процессы, как закалка, отжиг, нормализация, снятие напряжений, цементирование, азотирование и отпуск, обычно выполняются на черных металлах.

Медь и медные сплавы подвергаются таким методам термической обработки, как отжиг, старение и закалка.

Алюминий подходит для таких методов термообработки, как отжиг, термообработка на твердый раствор, естественное и искусственное старение. Термическая обработка алюминия - это точный процесс. Объем процесса должен быть установлен, и его следует тщательно контролировать на каждом этапе для достижения желаемых характеристик.

Очевидно, не все материалы подходят для термической обработки. Точно так же не обязательно использовать каждый метод для отдельного материала. Поэтому каждый материал нужно изучать отдельно, чтобы добиться желаемого результата. Использование фазовых диаграмм и доступной информации о влиянии вышеупомянутых методов является отправной точкой.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Что такое термическая обработка металлов и сплавов

Для изменения эксплуатационных свойств металлов используется метод термической обработки. Он позволяет повлиять на структуру исходного сырья с последующей корректировкой начальных характеристик. Под воздействием высокой температуры улучшается степень обрабатываемости заготовок и снимается остаточное напряжение с деталей.

Обработка металла.

Историческая справка

Первые упоминания о термической обработке металлов появились в далеком прошлом. В Средневековье кузнецы отправляли заготовки для оружия в специальные печи, а затем остужали их водой.

В XIX в. появились первые технологии обработки чугуна. Для этого исходное сырье погружалось в резервуар со льдом, поверх которого высыпался сахар.

После этого начинался цикл равномерного разогрева, который занимал до 20 часов. Дальше разогретый металл подвергался ковке с получением требуемой формы.

В середине XIX в. металлург из Российской империи Д.К. Чернов опубликовал статью, в которой указал, что при нагревании металлических сплавов происходит изменение их технических характеристик. Ему присвоили звание автора новой науки — материаловедения.

Назначение термической обработки

Изделия для оборудования и коммуникационные узлы, выполненные из металла, часто оказываются под воздействием больших нагрузок. Кроме этого, они могут эксплуатироваться в условиях критических температур, которые негативно сказываются на рабочих свойствах.

С целью защиты деталей от быстрого износа, повышения их надежности и долговечности применяется цикл термической обработки.

В процессе нагрева и после него химический состав материала не меняется, при этом эксплуатационные свойства становятся другими. Такая процедура увеличивает устойчивость заготовки к коррозии, износу и разрушению от механических нагрузок.

Принципы термообработки

Термообработка подразумевает фазовые изменения внутренней структуры материала при подогреве или охлаждении.

Вся процедура включает в себя такие этапы:

- Нагрев, который влияет на структуру кристаллической решетки заготовки.

- Охлаждение, позволяющее зафиксировать изменения, которые были достигнуты во время предыдущего этапа.

- Отпуск, устраняющий напряжение и выравнивающий готовую структуру.

Ключевой особенностью термической обработки стальных изделий является то, что под воздействием температуры в 727 °C они приобретают форму аустенита — твердого расплава. В таком состоянии атомы углерода начинают проникать внутрь структурных ячеек железа, формируя равномерное соединение.

При постепенном охлаждении материал возвращается к прежнему состоянию, а при интенсивном — остается в виде аустенита или прочей структуры.

В зависимости от технологии охлаждения и последующего отпуска определяются конечные свойства закаленного металла. В данном случае применяется принцип: чем быстрее охлаждается исходное сырье, тем выше твердость и хрупкость готового продукта.

Термообработка является незаменимым технологическим процессом при работе со сплавами железа и углерода. Для примера, чтобы сформировать ковкую чугунную основу, нужно выполнить термическую обработку белого чугуна.

График термической обработки.

Ключевые преимущества

При производстве деталей для продолжительной эксплуатации термообработка является обязательным этапом.

Популярность технологии обусловлена ее следующими преимуществами:

- Улучшение устойчивости к износу металлической заготовки.

- Увеличение срока эксплуатации готовых изделий и снижение количества брака.

- Повышение коррозийной стойкости.

Обработанные конструкции справляются с большими нагрузками, а срок их службы увеличивается в несколько раз.

Чередование циклов подогрева и охлаждения положительно сказывается на твердости, износостойкости и ударной вязкости. Также подобная процедура позволяет вносить структурные изменения в поверхностном слое или оказывать воздействие на часть заготовки.

Совмещение термообработки и горячей обработки под давлением повышает твердость материала намного лучше, чем нагартовка или закалка.

Оборудование для проведения работ дешевле, чем установки механообрабатывающих и литейных предприятий.

Параметры твердости и ее показатели

Твердость является важной характеристикой для оценки технических характеристик материала и деталей на его основе. С учетом этого параметра вычисляется прочность, обрабатываемость и износостойкость конечной продукции.

В металлургии используются несколько вариантов проверки твердости:

- По Роквеллу. Наиболее быстрый автоматизированный способ испытаний. Для определения твердости применяется специальное приспособление со сферической или конической конфигурацией, которое изготовляется из сверхпрочных материалов, например алмаза или твердого сплава. Под воздействием давления от инструмента проверяется глубина проникновения.

- По Бриннелю. Технология распространена при диагностике конструкций с низкой и средней твердостью. Она подразумевает выбор закаленного стального шарика. Финальные показатели определяются прикладываемым усилием, диаметром шарика и конечного отпечатка.

- По Виккерсу. Метод одинаково эффективен при любой твердости металла. Его применяют при обработке заготовок, прошедших термическую и химическую обработки. В качестве приспособления для оценки показателей используют алмазную пирамиду с углом 136°.

Классификация и виды термической обработки

В металлургической отрасли распространено несколько методов обработки стали.

- Технический.

- Термомеханический.

- Химико-термический.

Каждый вариант представлен несколькими разновидностями.

Отжиг

Принцип сводится к нагреву материала до заданной температуры, удерживанию в таком режиме в течение нужного времени и последующему охлаждению до комнатных показателей.

В большинстве случаев отжиг применяется для:

- Улучшения механических свойств металла.

- Получения однородной консистенции материала.

- Повышения пластичности и степени сопротивляемости.

- Уменьшения внутреннего сопротивления заготовки.

В зависимости от специфики проведения работ отжиг бывает изотермическим, полным или неполным, диффузионным и т.д.

Цикл полного отжига позволяет улучшить технические характеристики исходного сырья для последующей обработки. В таком варианте изделие разогревается до критической температуры, а затем постепенно охлаждается.

Неполный отжиг подразумевает получение более пластичного и мягкого материала. Его осуществляют при температуре до 770°C.

Цикл охлаждения разделен на 2 этапа:

- В специальной печи.

- На открытом пространстве.

Изотермический отжиг популярен при подготовке сталей с высоким содержанием хрома. Технология позволяет уменьшить затраты времени на производство, т.к. она проводится с использованием ускоренного охлаждения.

Процесс отжига металла.

Отпуск

В зависимости от интенсивности нагрева разделяется на 2 типа:

В первом случае изделие подвергается нагреву до 120-200°C. С помощью технологии можно производить детали и инструменты с ювелирной точностью. После разогрева сырье удерживается в таком состоянии в течение заданного промежутка времени, а затем охлаждается естественным путем.

Под воздействием такой обработки сталь не только удерживает первичную твердость, но и становится более прочной. Это обусловлено разрушением отдельных остаточных компонентов.

В некоторых случаях измерительное оборудование и различные механизмы производят при температуре до 160°C. Подобная обработка получила название «искусственное старение».

При высоком отпуске заготовку нагревают до температуры 350-600°C. Цикл охлаждения выполняется на открытом воздухе. Технология популярна при подготовке углеродистой стали.

Отпуск металла.

Нормализация

С помощью нормализации можно сформировать мелкозернистую структуру. При обработке сталей с низким содержанием углерода получается феррито-перлитная структура, легированных — сорбитоподобная. Степень твердости конечного изделия достигает 300 НВ.

Процессу нормализации можно подвергать горячекатанные стали. Это приводит к увеличению сопротивления излому, прочностных свойств и вязкости.

Нормализация стали.

Закалка

Используется нагрев исходного сырья до критических значений. Охлаждение выполняется принудительным путем, а не постепенно. Для этой процедуры подходит сжатый воздух, водяной туман или жидкая закалочная среда. Помимо повышения прочностных свойств, металл становится менее эластичным и вязким.

Закалка может проводиться с использованием нескольких способов:

- Одной среды. Технология отличается простотой, но имеет ряд ограничений по типу исходного сырья. Она подразумевает быстрое охлаждение для получения неравномерности температур. Метод не подходит для обработки высокоуглеродистых металлов, т.к. они подвергаются разрушению при агрессивном тепловом воздействии.

- Многоступенчатой закалки. Изначально материал подвергается термообработке, а после нагрева — перемещению в соляную ванну. Когда температурный режим нормализуется, заготовку охлаждают с помощью воздуха, тумана или масла.

- Светлой закалки. Этот вариант подразумевает выдерживание металла в соляной ванне с включением хлористого натрия. Затем деталь остужается в резервуаре с едким калием и натрием.

Криогенное воздействие

Метод сводится к охлаждению стали до критически низких температур, после чего кристаллическая решетка подвергается тем же изменениям, что и при закалке на мартенсит.

Заготовку помещают в емкость с жидким азотом, имеющим температуру -195°C и удерживают там нужный промежуток времени (точный интервал определяется маркой стали и массой конструкции).

Затем деталь помещается в условия комнатной температуры, где разогревается естественным путем. Подобный цикл способствует повышению прочности и твердости. Кроме этого, изделие менее подвергается износу и становится долговечным.

Заморозка металла.

Химико-термическая

Метод совмещает несколько технологий и придает материалу твердость, прочность, вязкость и эластичность.

Вся процедура состоит из 3 этапов:

- Диссоциация.

- Адсорбция.

- Диффузия.

Величину диффузионного слоя определяют с учетом температуры и временного промежутка выдержки материала.

Среды, в которые погружается заготовка, бывают жидкими, твердыми и газовыми. Наиболее часто используется последний вариант, что обусловлено повышенной интенсивностью его нагрева.

Химико-термическая обработка металлов.

Термомеханическое воздействие

Под механическим давлением посредством нагартовки материал уплотняется и становится прочным. Эта особенность востребована при подготовке изделий комбинированным путем — с использованием горячей прокатки, волочения или штамповки.

Если нагартованный металл мгновенно погрузить в охлаждающую среду, его структура не успеет поменять свои свойства, а твердость будет повышена путем закалки.

Существуют 2 технологии термомеханической обработки:

- Высокотемпературная.

- Низкотемпературная.

В 2 случаях нужно проводить повторную термообработку с отпуском в температуре 200-300°C.

Особенности термообработки цветных сплавов

Работая с цветными металлами, важно учитывать специфику строения их кристаллических решеток, степень теплопроводности и химическую активность в отношении водорода и кислорода.

Так, у металлургов не возникает сложностей при обработке сплавов алюминия или меди. А теплопроводность титана в 15 раз ниже, чем у алюминиевых заготовок.

При подготовке конструкций из деформируемых сплавов алюминия нужно придерживаться заданной температуры в пределах 450-500°C.

Оборудование, используемое для термообработки

В металлургической отрасли применяют разные типы специализированного оборудования.

Среди самых популярных:

- Шахтные печи.

- Камерные печи.

- Печи с выдвижным подом.

Антикоррозионная обработка изделий

После завершения цикла термической обработки необходимо защитить изделие от коррозийных процессов. Для этого нужно погрузить очищенные, промытые и просушенные заготовки на 5 минут в раствор нитрита 20-30% концентрации, а затем завернуть в пропитанную этим средством бумагу. В таком состоянии детали можно оставить на длительное время.

Читайте также: