Турбинная лопатка что за металл

Обновлено: 05.10.2024

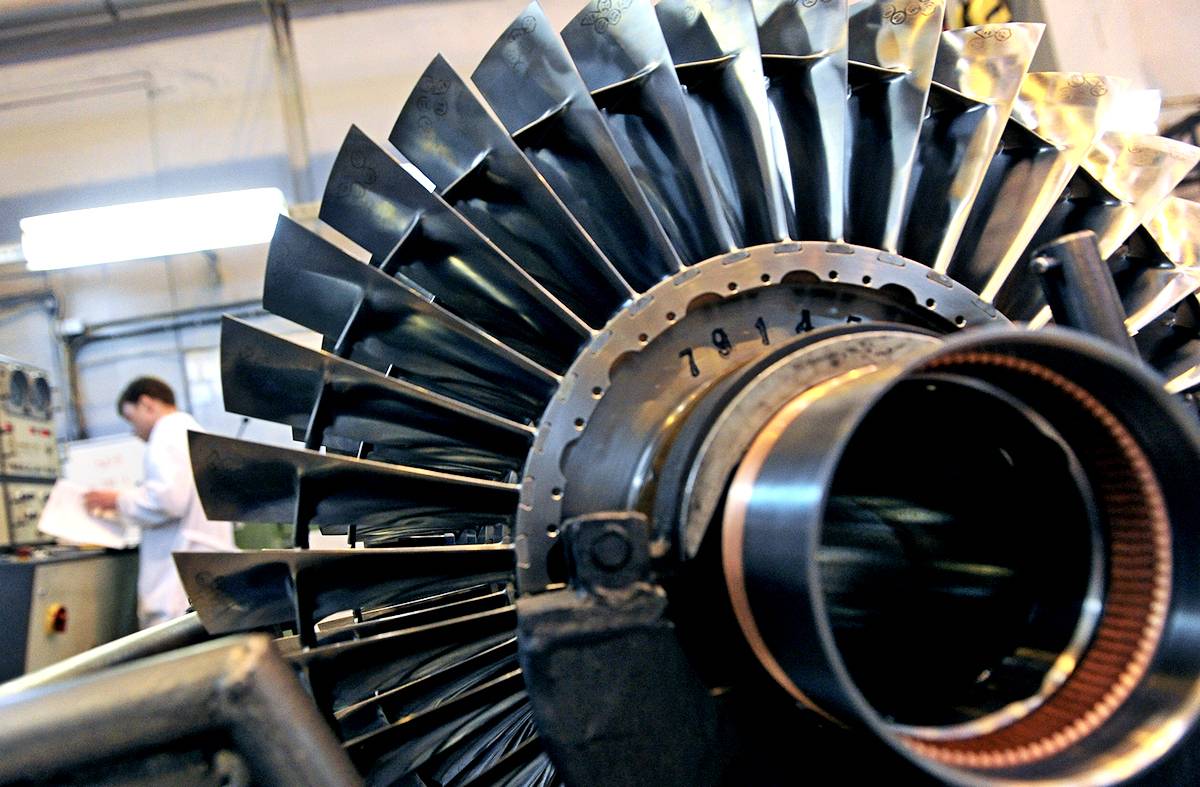

В Рыбинске на базе ПАО «ОДК-Сатурн» открыто крупнейшее отечественное производство лопаток турбин для промышленных, авиационных и морских газотурбинных агрегатов. Об этом накануне сообщили в «ОДК».

Одной из самых наукоемких и сложных в изготовлении компонентов газотурбинных двигателей для авиации, морских судов, энергетики является лопатка турбины. Продукцию подобной точности и уровня производят только шесть стран в мире, т.к. на требует сложнейших расчетов при проектировании и очень высокой точности в изготовлении.

В литейном цехе внедрена инновационная технология – монокристаллическое литье в керамические формы по выплавляемым моделям. Такой способ позволяет экономить дорогостоящее сырье (специальные жаропрочные сплавы) и выплавлять рабочие лопатки газотурбинных двигателей с жесткими геометрическими допусками до 0,05 мм. При этом не требуется дальнейшая ручная полировка, которая была обязательным атрибутом производства до модернизации. Использование передовых методов особенно актуально именно в процессе литья, так как на этом этапе закладываются необходимые свойства детали, которые влияют на качество и ресурс двигателя.

На рыбинском ПАО «ОДК-Сатурн», на площади 20 тыс.м², разместили 180 единиц современного высокотехнологичного оборудования. По плану, мощностей нового предприятия будет достаточно для выпуска до 280 000 деталей уже в следующем году. К 2024-му этот показатель должен достичь 800 тыс. единиц.

Новые цифровые технологии, внедренные на предприятии ОДК, позволяют получать продукцию высшего уровня. При этом точность производства возрастает на 30%, а себестоимость лопаток снижается на 50%, сокращаются на 40% трудозатраты. Проект, без преувеличения, выводит российское двигателестроение на новый уровень и позволяет претендовать на лидирующие позиции в этом высокотехнологичном сегменте, – прокомментировал первый заместитель генерального директора Госкорпорации Ростех Владимир Артяков.

Монокристаллические отливки получают как из традиционных, так и специально разработанных для данного процесса сплавов. При создании новых сплавов для монокристаллического литья нет необходимости вводить в них элементы, упрочняющие границы зерен (С, В, Hf, Zr, РЗМ), поскольку не существует большеугловых границ.

Представители ОДК подчеркивают, что новое отечественное производство уже прошло сертификацию по международным стандартам. Таким образом, российское предприятие сможет создавать лопатки турбины, как для отечественных, так и для зарубежных двигателей.

Высокоградиентная технология литья лопаток с направленной и монокристаллической структурой

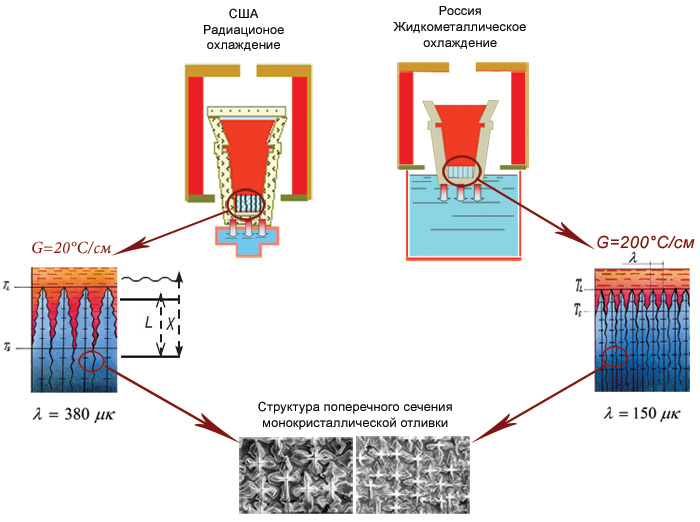

Высокоградиентная технология (температурный градиент на фронте кристаллизации (G) от 60–70 до 200–220°С/см) литья лопаток с направленной и монокристаллической структурой с применением жидкометаллического охладителя вместо традиционно используемого (особенно за рубежом) радиационного охладителя (G=20–30°С/см).

Высокий уровень служебных характеристик лопаток, изготовленных по данной технологии, обеспечивается отсутствием поверхностных карбидов и дефектов типа freckles, пониженной микропористостью, высокой дисперсностью структурных составляющих, кристаллографической ориентацией в наиболее выгодном направлении, малой степенью ликвации и т. п.

Повышение температурного градиента на фронте кристаллизации до 200–220°С/см позволяет получать отливки с тонкодисперсной структурой высокой степени однородности (междендритное расстояние 100–150 мкм) и с существенно меньшей микропористостью (до 0,1%). Для реализации процесса разработаны новые составы и технология изготовления керамических стержней и оболочковых форм, обеспечивающие литье лопаток при температурах заливки расплава до 1700°С.

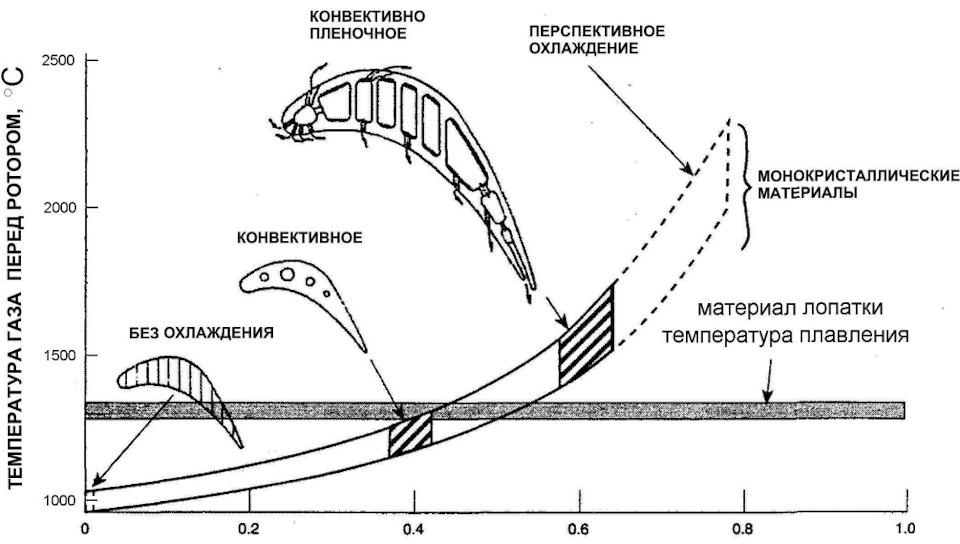

Генеральный директор Всероссийского научно-исследовательского института авиационных материалов (ВИАМ), президент Ассоциации государственных научных центров «Наука», академик РАН Евгений Каблов: «Прежде всего по доводке конструкции важнейшей детали турбины — той самой охлаждаемой лопатки, которая работает при температуре газа перед турбиной на 400°С выше точки плавления материала самой лопатки. Я больше скажу. Способность государства производить литые охлаждаемые лопатки — показатель высочайшего уровня развития машиностроения».

Монокристалл или лопатка для авиационного двигателя. Секрет технологии изготовления жаропрочных сплавов

Сегодня перед конструкторами всего мира стоит задача: повысить температуру в турбине, а значит, и жаропрочность авиационной лопатки.

Основная деталь турбины, принимающая на себя весь тепловой удар, – ее лопатка, от ее жаропрочности зависит работа всего двигателя. Как и из чего создают материалы, устойчивые к температурам в тысячу градусов Цельсия?

В России разработкой жаростойких частей реактивных двигателей вот уже много лет занимается Всероссийский институт авиационных материалов (ВИАМ).

Сегодня стоимость изготовления лопатки для авиационного двигателя сравнима с ценой легкового автомобиля. Ведь для ее создания используют дорогостоящее оборудование и редкие металлы, обладающие столь же редкими физическими свойствами. Самолеты должны служить не одно десятилетие, при этом оставаясь экономичными и сверхнадежными - любая, даже незначительная поломка может привести к трагедии.

Одной из самых наукоемких и сложных в изготовлении компонентов газотурбинных двигателей для авиации, морских судов, энергетики является лопатка турбины. Продукцию подобной точности и уровня производят только шесть стран в мире, т.к. она требует сложнейших расчетов при проектировании и очень высокой точности в изготовлении

Кроме России, только фирмы США (Pratt & Whitney, General Electric, Honeywell), Англии (Rolls-Royce) и Франции (Snecma) владеют технологиями полного цикла создания современных ТРД. То есть государств, производящих современные авиационные ТРД, меньше, чем стран, обладающих ядерным оружием или запускающих в космос спутники!

Генеральный директор Всероссийского научно-исследовательского института авиационных материалов (ВИАМ), президент Ассоциации государственных научных центров «Наука», академик РАН Евгений Каблов: «Прежде всего по доводке конструкции важнейшей детали турбины - той самой охлаждаемой лопатки, которая работает при температуре газа перед турбиной на 400°С выше точки плавления материала самой лопатки. Я больше скажу. Способность государства производить литые охлаждаемые лопатки - показатель высочайшего уровня развития машиностроения».

Во время работы двигателя внутри турбины температура невероятно высока, огненная струя, вылетающая из реактивного сопла, наглядное тому подтверждение. На входе в турбину еще жарче, и чем горячее газ перед ней, тем мощнее и экономичнее работает двигатель.

Удивительно, но температура плавления металла, из которого состоит лопатка, на 400-500°C ниже, чем температура газа перед турбиной, но почему тогда она остается целой и невредимой в работающем двигателе?

Секрет жаростойкости в материала из которой сделана лопатка в особой технологии ее производства.

Раньше, лопатки из первых жаропрочных сплавов могли «летать длительно» лишь при температуре газа не более 800°C. Чтобы повысить рабочую температуру материала в него добавляли специальные элементы вольфрам, молибден, но они делали сплав настолько твердым, что штамповать его было невозможно.

Позже выяснилось, что примеси алюминия и титана в определенных пропорциях делают состав жаропрочным. Лопатки из такого сплава оказались более жизнеспособны. Проведенные в середине 50-х годов испытаний первых литых лопаток окончательно убедили скептиков в преимуществе этой технологии. ВИАМ стал базовым предприятием для разработки и изготовления жаропрочных сплавов и лопаток турбин, с тех пор технология производства лопаток постоянно совершенствуется.

Стоимость изготовления лопатки для авиационного двигателя сравнима по стоимости с легковым автомобилем. Ведь для ее создания используют дорогостоящее оборудование и редкие металлы, обладающие редкими физическими свойствами.

Редкие металлы, которые применяют при изготовлении лопаток для авиационного двигателя – это цирконий, молибден, ванадий, бериллий, рений. Средняя стоимость сплава без рения составляет где-то от миллиона до двух миллионов рублей за тонну. Стоимость ренийсодержащего сплава - 12 миллионов рублей за тонну.

Легирующие элементы связываются в виде γ'-фазы обычно содержат алюминий и титан (т.е. Ni3(Al, Ti)). Для получения требуемых жаропрочных характеристик, их объем в сплаве должен быть не менее 60%.

Вводя в состав сплава рений (Re) увеличивают на порядок коэффициент диффузии, при введении рутения (Ru) обеспечивается равномерное распределение легирующих элементов, т.е. каждый элемент сплава имеет свое особое функциональное значение.

Процесс изготовления лопатки

Плавка

Все необходимые компоненты для сплава, предварительно хорошо высушив, загружают в индукционную печь, внутри которой создается вакуум. В процессе выплавки состав рафинируется, очищается от различных примесей и нежелательных элементов.

Химический анализ

В лаборатории химического анализа пробный образец распиливают на части и помещают рентгенофлуоресцентный спектрометр, который определяет наличие и точные пропорции всех элементов сплава. Если полученный опытный состав не соответствует заданным параметрам его или дорабатывают или бракуют, отправляя на переплавку. Если все в порядке, то отливают формы - цилиндрические болванки, которые называются шестовыми заготовками.

Механические испытания

Образец сплава в течение нескольких суток медленно растягивают, чтобы определить время и условия при которых металл начнет деформироваться и разрушаться. Обычно контрольные испытания проводятся при температура 975°C -1000°C, их продолжительность при испытании на длительную прочность от 40 до 100 часов. Если образец выдерживает это время испытаний и разрушается не ранее обусловленных в ТУ времени для разрушения, то они считаются успешно завершёнными, это значит, что данная плавка металла обладает необходимыми качествами.

Также опытный образец тестируют на механическую прочность - «разрывают» пополам, при этом измеряют усилия потраченные на эту операцию.

Для материала, из которого будут изготовлены лопатки, предел прочности материала (максимальное напряжение которое выдерживает материал при нагружении до разрыва) составляет порядка 120-150 кг/мм 2 .

Требования к физическим свойствам жаропрочного сплава очень жесткие и если хотя бы один из образцов не выдерживает испытаний, то вся партия шихтовых заготовок бракуется, отправляясь на переплавку! Прошедший лабораторный тест сплав попадет в печь, но уже для того чтобы его расплавили и отлили в специальные формы.

Форма для отливки будущей лопатки

Сначала из воска выплавляют модель, внутрь которой помещаются термостойкие керамические стержни с различными отверстиями, именно они сформируют будущие полости лопатки с множеством каналов.

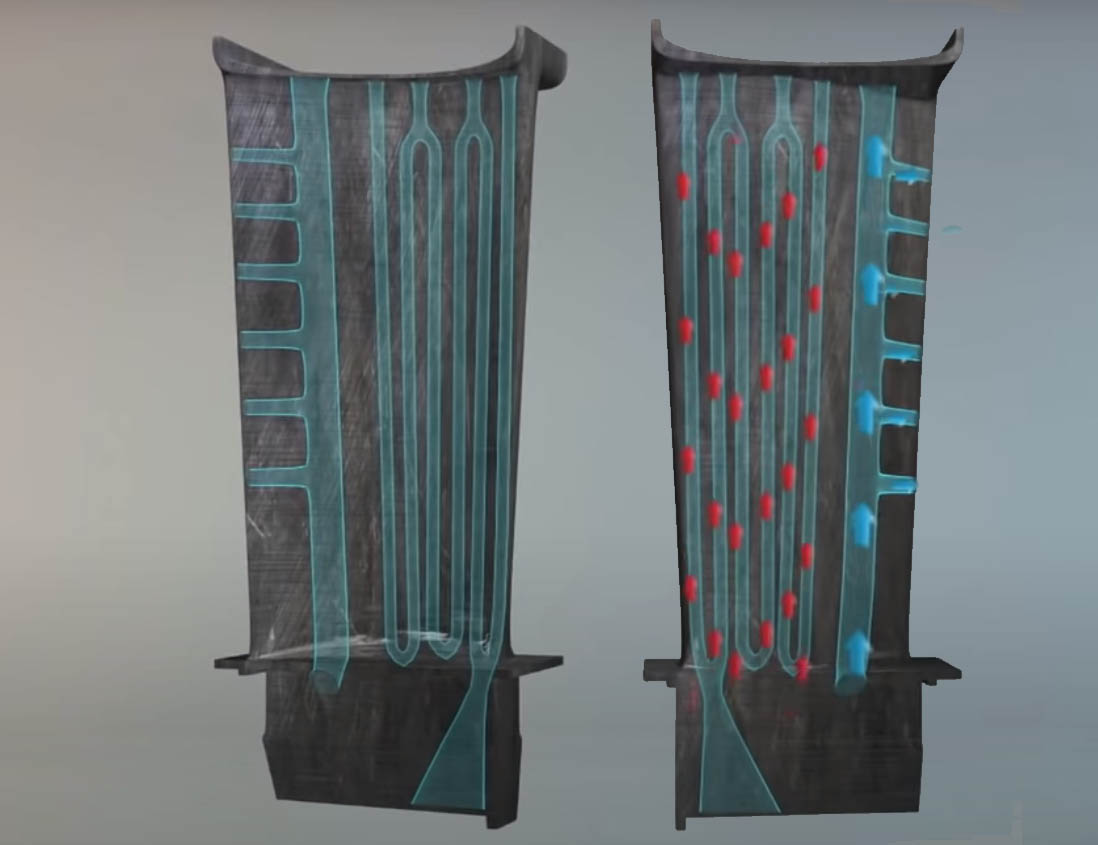

Во время работы двигателя внутри лопатки и по ее поверхности постоянно циркулирует поток воздуха. Во внутреннюю полость лопатки дополнительно подается воздух, который охлаждает ее на 100-150°C, что увеличивает ресурс и тягу двигателя. Керамический стержень обязательно удаляют, после того, как лопатка выплавлена.

Сложная система вентиляции позволяет лопатке работать при температуре превышающей ее температуру плавления. При такой степени охлаждения получают беспроблемную работу при температуре горения газа 2000 кельвинов.

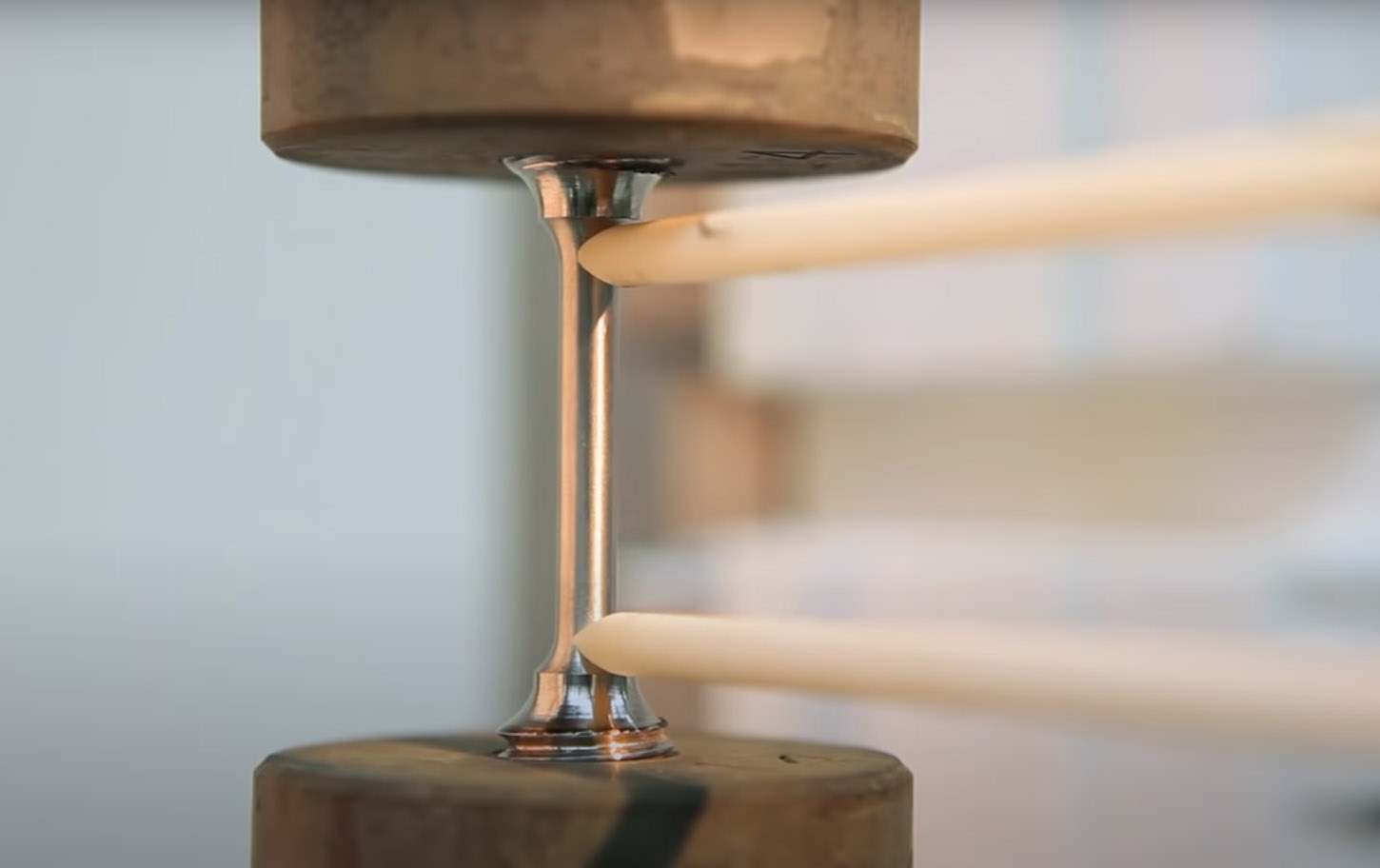

Изготовленная восковая модель, после чего форма сушится, обжигается и устанавливается в печь для дальнейшей заливки в нее металла. Внутри готовой формы остаются только керамические стержни и каналы по которым лопатка будет заполняться расплавленным металлом.

Уникальный процесс литья

Литье происходит в вакуумной индукционной печи. При этом металл должен застыть особым образом чтобы образовать один неделимый кристалл, тогда лопатка будет сверхпрочной. Уникальность технологии производства лопаток состоит в литье, при котором происходит направленная кристаллизация.

В едином кристалле нет, как говорят металлурги, «зерен мелких частичек» на стыке которых могут скапливаться легкоплавкие примеси, понижающие прочность сплава. Итог : лопатка представляет из себя монокристалл, т.е. он состоит из «монолитного зерна», а значит, он прочен.

Ресурс работы современных лопаток порядка 1000 часов (межремонтный), а вот ресурс лопаток двигателя ПД-14 уже 4000 часов (межремонтный) и срок службы – 20000 часов.

Чтобы «вырастить» монокристалл, форму с расплавленным составом постепенно погружает у ванну с другим расплавленным металлом, но более низкой температуры. Внутри формы температура, как правило, 1500-1600°C, а температура жидкого алюминия 600-700°C, за счет разницы температур на границе раздела «жидкий металл-керамика» создается достаточно высокие градиенты.

Специальный защитный слой

На лопатку наносится жаростойкое покрытие, затем промежуточной (так называемый переходный слой), на этом слое формируют керамическое покрытие.

Это делается в специальной лаборатории при помощи сложной плазменной установки. Лопатки перед напылением загружаются в цилиндрическую камеру из которой вакуумным насосом откачивают воздух. Процесс ионно-плазменного испарения и напыления чем-то напоминает сварку.

На поверхности испаряемого электрода, из которой изготовлен материал покрытия, образуются так называемые катодные пятна толщиной в несколько микрон. Это позволяет испарять материал без образования жидкой фазы. То есть состав материала покрытиями переносится в виде плазменного потока на поверхность детали, образует слой который постоянно уплотняется заряженными частицами металлов которые присутствуют в плазме.

Тело лопатки со всех сторон равномерно покрывается защитным слоем из специального состава толщиной в 0,1 микрон. Таких слоев на деталь можно наносить столько сколько потребуется. Это покрытие обеспечивает защиту в условиях термоциклирования.

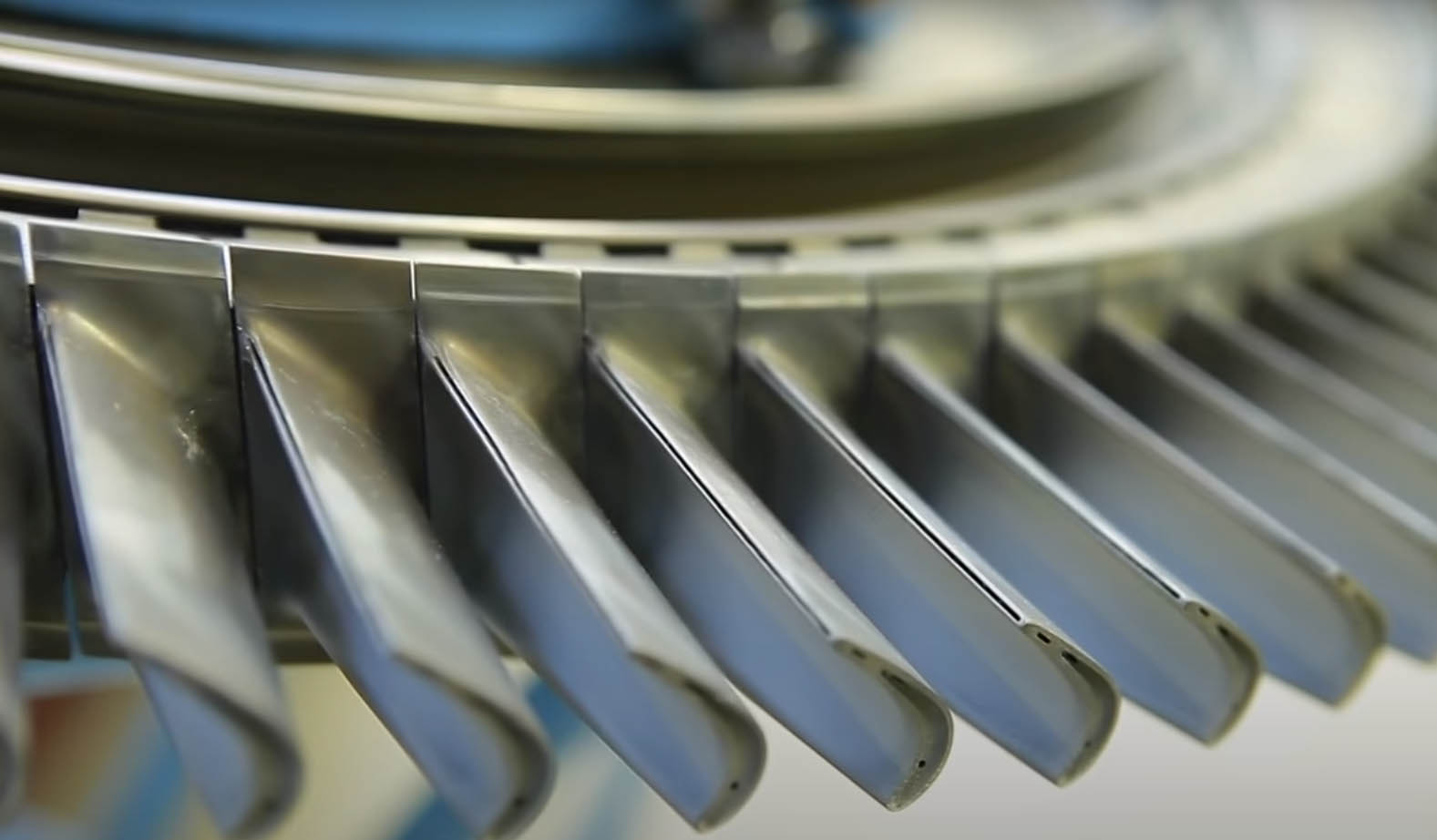

Лопатка турбины проходит более 18 операции контроля. Готовые лопатки крепятся к металлическому несущему диску, который тоже состоит из жаропрочного сплава.

Во всем мире диски для авиадвигателей штампуют в вакууме, это трудоёмкий и дорогостоящий процесс. Специалисты ВИАМ покрывают заготовку для диска стеклоэмалевым покрытием, которое обволакивает его, не соприкасаясь с поверхностью будущего диска.

Про платиновые лопатки турбин

Технологии даже самых дорогих турбин для автомобилей в настоящий момент находятся на уровне 60-х годов прошлого века, если судить по развитию авиационных двигателей. Лопатки авиационных турбин уже в 80-х годах работали при температурах, превышающих температуры плавления материалов, из которых они были изготовлены за счёт различных видов воздушного охлаждения (воздухом из компрессора).

Для авиационных турбин применяется два вида конвекционного охлаждения:

— конвекционное (конвективное в советское время), при котором в вдоль лопатки есть каналы для охлаждающего воздуха, выходящего из торца радиально к ротору турбины

— конвекционно-плёночное (конвективно-плёночное в советское время), при котором воздух из каналов в лопатке выходит на поверхность, создавая защитную плёнку

Кроме этого, в 80-х годах были разработаны защитные покрытия для лопаток авиационных турбин и даже созданы промышленные установки (по электронно-лучевой и ионно-плазменной технологии высоких энергий). Покрытия из сплава СДП-2 (Ni‒Cr‒Al‒Y) позволили в 4 раза повысить ресурс лопаток ТВД двигателя РД-33 (самолёты МиГ-29, МиГ-29К, МиГ-35, Ил-102, FC-1/JF-17). Дальнейшее увеличение ресурса этих лопаток было основано на создании в ВИАМ впервые в мировой практике нового класса градиентных по строению покрытий – конденсационно — диффузионных (системы (Ме‒Cr‒Al‒Y)+(Ме‒Al‒Cr‒Y)), а также применения на лопатках принципа конструирования покрытий, когда тип покрытия на различных участках пера лопаток выбирается по их температурному и напряженному состоянию.

Лопатки двигателей пятого поколения (самолёты F-22, Т-50) — это ажурные конструкции с перфорационными отверстиями 0.2-1мм, предназначенные для работы при температуре газов 2000К-2100К. Для защиты внешней и внутренней поверхностей лопаток применяют алюмидные покрытия, наносимые вакуумно-плазменным способом с последующим длительным отжигом (патент ЕР No 1146134, 2001г.). Перед нанесением покрытия поверхность лопатки легируют для формирования в ней карбидов тантала и вольфрама (патент США No 5334263, 1994 г.).

так же считается необходимым снижать степень легирования поверхностного слоя сплавов путем нанесения слоев чистых металлов, например платины (!) (патент ЕР No0821076, 1998г.), создавать диффузионный барьер из силицидов молибдена на границе «сплав–покрытие» (патент США No6291014, 2001 г.).

Не сомневаюсь, что у F-35 лопатки платиновые (с покрытием Патент General Electric — Method for refurbishing PtAl coating to turbine hardware removed from service 2011 год — как раз подходят даты). А что это означает для автомобилей?

Применение конвективных каналов для охлаждения выглядит затруднительным в силу того, что роторы современных автомобильных турбин имеют монолитную конструкцию и вряд ли это в ближайшее время изменится. Но вот алюмидное покрытие с платиновым слоем для турбин, думаю освоят в ближайшее время для каких ни будь бентлей. По крайней мере уже встречается тюнинг турбин в стиле ceramic coating for the turbocharger impeller. Обращать внимание на такой тюнинг пока не следует, если верить научным статьям, такой тюнинг облетит со стальной крыльчатки за 100 часов. А вот когда появится промышленное покрытие, это даст новый толчок в развитии турбомоторов, поднимающий его эффективность.

По материалам научных статей

Жаростойкие и теплозащитные покрытия для лопаток турбины высокого давления перспективных ГТД

Учебник Пермского института, много интересных картинок

Подходящие марки сплавов для изготовления лопаток паровых турбин

В лопатках паровых турбин используются коррозионностойкая и жаропрочная сталь согласно требованиям ГОСТ 18968—73 и специальные металлические сплавы на никелевой основе.

Характеристики сплавов для лопаток паровых турбин

Выбор марки стали для изготовления лопаток паровых турбин зависит от температурного режима в среде эксплуатации:

- 08X13 и 12Х13 — ниже 400°C;

- 20X13 — температура, достигающая 440°C;

- 15Х11МФ — до 540°C;

- 15Х12ВНМФ — до 580°C.

Указанные марки — это мартенситный и мартенситно-ферритный классы.

В процессе работы лопаток при 600—650°C и выше изготовление производится из аустенитной стали с повышенным составом марганца и никеля. К ним относятся марки 09Х14Н19В2БР1 и ХН35ВТ (до 650°C) и ХН35ВТК — до 700°C.

Сплавы на никелевой основе ХН70ВМЮТ, ХН80ТБЮ применяются для производства лопаток газовых турбин, действующих в температурном режиме до 800°C.

Свойства сплавов

Востребованность и актуальность использования сплавов для лопаток определяют следующие свойства:

- прочность;

- стойкость к коррозии;

- малая плотность.

Для последних ступеней применяются титановые сплавы, в случае, когда необходимо увеличение длины рабочей лопатки от 1000 мм, при неизменной частоте вращения ротора, равной 3000 оборотов в минуту.

Технические условия применения

В турбинах современного производства ступени с длиной рабочей части до 960 мм удовлетворительно работают на протяжении многих часов.

Применение сплава марки ТС5 для лопаток последних ступеней турбины К-1200-240 доказано опытным путем.

Химический состав должен находится в правильном соотношении процентов по массе. Такими же критериями определяются механические свойства заготовок, прошедших своевременную и правильную обработку.

Лопатки отличаются наличием специальных поверхностей с припусками или в финальные размеры, которые в большинстве случаев формируются на этапе заготовок. Это требует высокой степени пластичности материала.

Пластичность металла позволяет лопаткам эффективное расклепывание соединяющих с бандажной лентой шипов. Заготовки также производятся с помощью точного литья, что определяет свойства применяемых для производства материалов (металл должен обладать хорошими литейными характеристиками).

Механическая обработка производится путем использования определенного процесса резания: обработка на фрезерном станке, зенкерование и развертывание, шлифовка и полировка, сверление, точение и другие методы. Материалы для изготовления лопаток должны иметь хорошую обрабатываемость всеми перечисленными способами.

В компании МСК вы можете заказать высококачественные стали и сплавы для машиностроения. Редкие марки в наличии. Оставьте заявку на необходимый металл, мы свяжемся с вами и подробно проконсультируем по наличию и стоимости.

Подходящие марки сплавов для изготовления лопаток паровых турбин

В лопатках паровых турбин используются коррозионностойкая и жаропрочная сталь согласно требованиям ГОСТ 18968—73 и специальные металлические сплавы на никелевой основе.

Характеристики сплавов для лопаток паровых турбин

Выбор марки стали для изготовления лопаток паровых турбин зависит от температурного режима в среде эксплуатации:

- 08X13 и 12Х13 — ниже 400°C;

- 20X13 — температура, достигающая 440°C;

- 15Х11МФ — до 540°C;

- 15Х12ВНМФ — до 580°C.

Указанные марки — это мартенситный и мартенситно-ферритный классы.

В процессе работы лопаток при 600—650°C и выше изготовление производится из аустенитной стали с повышенным составом марганца и никеля. К ним относятся марки 09Х14Н19В2БР1 и ХН35ВТ (до 650°C) и ХН35ВТК — до 700°C.

Сплавы на никелевой основе ХН70ВМЮТ, ХН80ТБЮ применяются для производства лопаток газовых турбин, действующих в температурном режиме до 800°C.

Свойства сплавов

Востребованность и актуальность использования сплавов для лопаток определяют следующие свойства:

- прочность;

- стойкость к коррозии;

- малая плотность.

Для последних ступеней применяются титановые сплавы, в случае, когда необходимо увеличение длины рабочей лопатки от 1000 мм, при неизменной частоте вращения ротора, равной 3000 оборотов в минуту.

Технические условия применения

В турбинах современного производства ступени с длиной рабочей части до 960 мм удовлетворительно работают на протяжении многих часов.

Применение сплава марки ТС5 для лопаток последних ступеней турбины К-1200-240 доказано опытным путем.

Химический состав должен находится в правильном соотношении процентов по массе. Такими же критериями определяются механические свойства заготовок, прошедших своевременную и правильную обработку.

Лопатки отличаются наличием специальных поверхностей с припусками или в финальные размеры, которые в большинстве случаев формируются на этапе заготовок. Это требует высокой степени пластичности материала.

Пластичность металла позволяет лопаткам эффективное расклепывание соединяющих с бандажной лентой шипов. Заготовки также производятся с помощью точного литья, что определяет свойства применяемых для производства материалов (металл должен обладать хорошими литейными характеристиками).

Механическая обработка производится путем использования определенного процесса резания: обработка на фрезерном станке, зенкерование и развертывание, шлифовка и полировка, сверление, точение и другие методы. Материалы для изготовления лопаток должны иметь хорошую обрабатываемость всеми перечисленными способами.

В компании МСК вы можете заказать высококачественные стали и сплавы для машиностроения. Редкие марки в наличии. Оставьте заявку на необходимый металл, мы свяжемся с вами и подробно проконсультируем по наличию и стоимости.

Читайте также: